定向凝固过程中单晶高温合金以枝晶形态生长,先凝固的枝晶轴由细小的γ′相和γ基体组成,最后凝固的枝晶间存在粗大的γ′相和γ/γ′共晶相。而且,合金元素在枝晶轴和枝晶间存在偏析,其中Co、W、Re、Ru元素在枝晶轴的含量较高;Al、Ta、Ti是γ′相形成元素,在枝晶间的含量较高[4]。因此,单晶高温合金需要通过热处理减小铸态偏析,以获得均匀分布的γ′相组织,从而获得优异的性能[5,6]。为了避免出现初熔,单晶高温合金的固溶热处理需在γ′相溶解温度之上和γ/γ′共晶相熔化温度(即初熔温度)之下的热处理窗口内进行[7]。因此,固溶热处理的关键在于枝晶间共晶的溶解。然而,随着镍基单晶高温合金的发展,难熔元素含量不断增加,合金的铸态枝晶偏析也越来越严重,共晶的溶解也变得越来越困难,使得先进单晶高温合金的固溶热处理制度越来越复杂,固溶热处理时间越来越长[7~13]。因此,研究人员提出了去掉保温台阶、控制升温速率连续加热[14,15],以及在初熔温度以上进行固溶处理[16,17]等新的固溶热处理方法,目的是简单快速地消除共晶相。然而,前期研究的重点是如何消除共晶,对于共晶的溶解过程却鲜有报道。

除此之外,研究人员[14,18~20]在单晶高温合金固溶热处理过程中还发现了元素异常扩散行为,表现为随着保温时间延长共晶相体积分数增加。原因可能有2方面,首先是热力学方面,Hedge等[18]认为,在共晶熔化温度下保温会增加共晶的稳定性,使得保温时间越长共晶越难于消除,造成共晶体积分数增加。其次是动力学方面,即元素的扩散行为。DICTRA软件计算[14,20]及共晶相的电子探针(EPMA)元素分析[19]结果表明,随着保温时间的延长或保温温度的升高,在保温一段时间后,γ′相形成元素(Al、Ta等)发生了上坡扩散,即由枝晶轴向着枝晶间扩散,从而使得枝晶间的γ/γ′共晶相增加。然而,γ′相形成元素为何会出现上坡扩散还没有合理的解释。

综上所述,本工作在前期采用差热分析精确测量单晶高温合金共晶熔化温度的基础上,采用对比法测量了铸态和完全热处理态样品升温曲线的差值曲线,结合合金等温水淬实验,研究了一种二代单晶高温合金共晶溶解动力学过程。同时根据测量得到的γ′相溶解温度、γ/γ′共晶相熔化温度及计算得到的Ta元素扩散均匀化时间等结果,初步讨论了合金在1290℃保温过程中共晶体积分数增加的原因。旨在通过深入研究共晶溶解过程,为先进单晶高温合金固溶热处理制度的制定提供指导。

1 实验方法

实验用合金为第二代单晶高温合金DD414,其化学成分(质量分数,%)为:Cr 5,Co 10,W 6,Mo 2,Al 5.5,Ta 9,Re 3,Ni余量。采用高速凝固法以3 mm/min抽拉速率拉制直径为16 mm的单晶试棒。其中一根试棒进行完全固溶热处理,热处理制度为:室温以10℃/min升温速率升到1270℃,然后以0.16℃/min升温速率升到1290℃,保温2 h,以0.08℃/min升温速率升到1300℃,保温2 h,以0.08℃/min升温速率升到1310℃保温6 h,空冷。

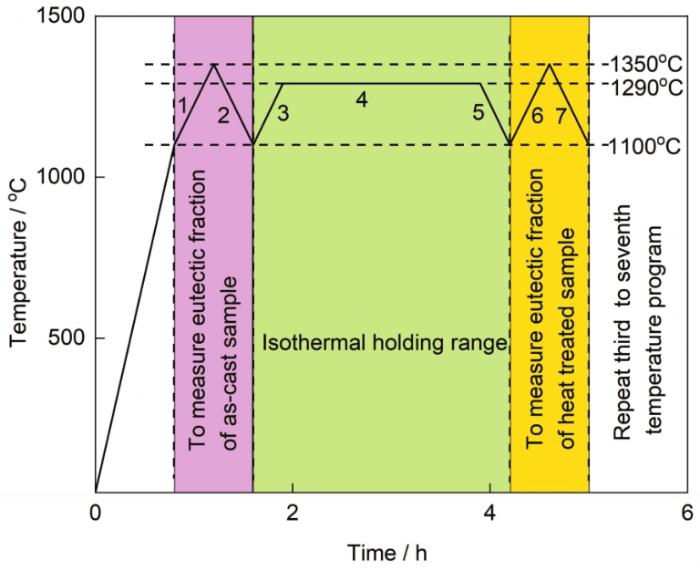

差热分析(DSC)实验采用对比测试法[21],所用仪器为DSC 404 C差示扫描量热仪。试样尺寸为直径5 mm、高1.5 mm,表面磨光,超声波清洗10 min,样品称重后进行DSC实验,铸态试样和完全热处理试样质量差在± 3 mg以内。DSC实验过程参照GB/T1425-1996标准进行。实验采用高纯Al2O3坩埚,经过1450℃高温焙烧后,在样品坩埚内放入铸态样品,在参比坩埚内放入完全热处理样品,并用Pt坩埚罩盖住2个坩埚。实验过程采用高纯Ar气保护,充气速率为60 mL/min。图1为1290℃保温实验的温度程序曲线。1300℃保温实验只是把保温温度从1290℃提高到了1300℃,其他程序段不变。程序段1和2是为了测量保温0 h时样品的共晶含量。由于样品经历了一次升降温过程,会有少许共晶相溶解。因此,为了与金相实验相对应,初始状态设置为保温0.25 h。程序段3~5为保温段,每段保温时间为2 h,程序段6和7为了测量保温2 h后样品共晶含量,后续测量重复3~7程序段,直至累积保温时间达到12 h后结束测量。由于DSC实验加热速率相同,因此DSC曲线的峰面积与其相对应的相含量成正比[22,23],据此可以判定热处理过程中共晶含量的变化。共晶峰面积积分的起始温度和终止温度通过升温曲线一阶导数得到的拐点温度确定。

图1

图1

共晶相溶解动力学实验温度程序

Fig.1

The temperature program for eutectic dissolution kinetics experiment

DD414单晶高温合金等温水淬实验如下:铸态试棒上切取多个直径16 mm、高10 mm的样品,分别在1290和1300℃进行保温,第一个样品保温15 min,其他样品每隔2 h取出后水淬。利用线切割切掉样品表面氧化皮后,经过机械研磨、抛光,用4 g CuSO4 + 20 mL HCl + 20 mL H2O试剂对样品表面进行腐蚀,采用Axiovert A1光学金相显微镜(OM)观察共晶组织,利用Inspect F50 扫描电镜(SEM)观察γ′相形貌。为了定量统计合金的共晶体积分数,每个试样拍摄至少5张OM照片,放大倍数为100倍。先用图像处理软件标记OM照片的共晶区,再统计已标记的照片的共晶面积分数。DD414合金铸态样品用化学腐蚀方式轻腐蚀后,采用EPMA-1600型EPMA分别选取样品中枝晶轴、细小γ/γ′共晶和粗大γ/γ′共晶位置进行点成分分析,束斑大小为1 μm,每个位置测量2个点取平均值。

2 实验结果

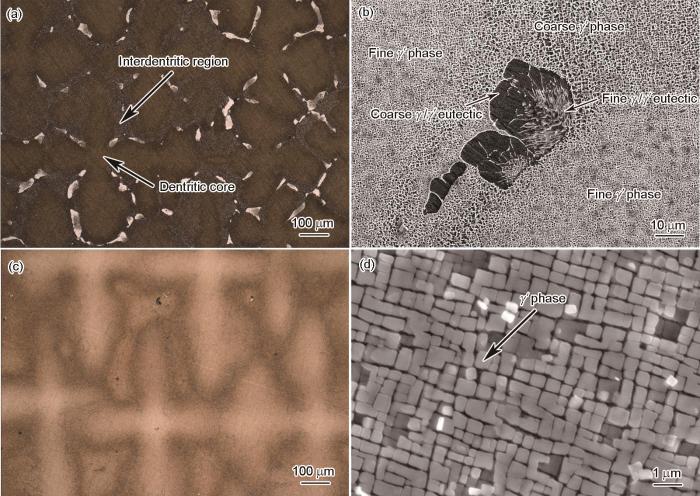

图2

图2

DD414单晶高温合金铸态和热处理态组织(1310℃、6 h)的OM和SEM像

Fig.2

OM (a, c) and SEM (b, d) images of the as-cast (a, b) and heat-treatment (1310oC, 6 h) (c, d) DD414 single crystal superalloy

利用EPMA测量的铸态样品枝晶轴、细小γ/γ′共晶和粗大γ/γ′共晶的成分,如表1所示。结果表明,Al和Ta元素倾向于向枝晶间位置偏析,而W和Re则偏聚于枝晶轴,与其他元素相比,Ta元素的偏析更为严重。

表1 EPMA测量的铸态样品枝晶轴、细小γ/γ′共晶和粗大γ/γ′共晶的成分 (mass fraction / %)

Table 1

| Position | Al | Cr | Mo | Co | Ta | W | Re | Ni |

|---|---|---|---|---|---|---|---|---|

| Nominal composition | 5.5 | 5 | 2 | 10 | 9 | 6 | 3 | Bal. |

| Dendritic core | 5.12 | 5.02 | 1.66 | 11.40 | 4.94 | 7.69 | 3.40 | Bal. |

| Fine γ/γ′ eutectic | 6.52 | 3.87 | 1.61 | 9.26 | 11.08 | 3.53 | 1.35 | Bal. |

| Coarse γ/γ′ eutectic | 7.40 | 2.05 | 0.86 | 7.66 | 14.54 | 2.28 | 0.32 | Bal. |

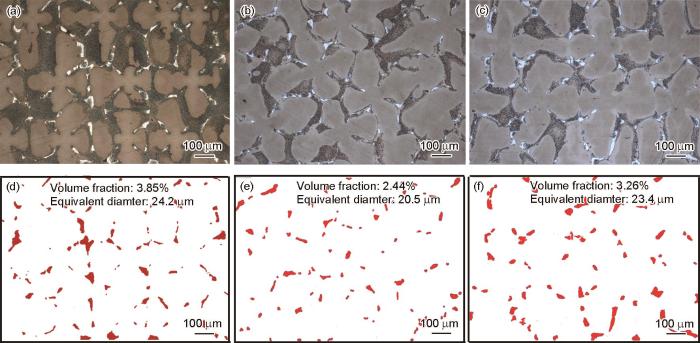

DD414单晶高温合金在1290℃保温不同时间后的共晶形貌如图3所示。首先,在1290℃保温时不能完全消除枝晶间粗大γ′相和γ/γ′共晶相,如图3a~c所示,保温10 h仍残留大量的粗大γ′相和γ/γ′共晶相。为了对比,把枝晶间的共晶相利用图像处理软件进行着色,如图3d~f所示。可以看出,保温2 h时,共晶体积分数为3.85%,等效直径为24.2 μm。保温6 h时,共晶体积分数下降到2.44%,等效直径降为20.5 μm,说明此时共晶仍在不断地溶解。然而,保温到10 h时,共晶体积分数增加到3.26%,等效直径也增加到23.4 μm,说明在后续的保温过程中共晶不断长大,这种反常现象在其他单晶合金固溶热处理过程中也有发现[18,19]。

图3

图3

DD414单晶高温合金在1290℃保温不同时间的共晶形貌及分布图

Fig.3

Morphologies (a-c) and distributions (eutectic colored by image software) (d-f) of the eutectics in DD414 single crystal superalloy after solution heat treatment at 1290℃ for 2 h (a, d), 6 h (b, e), and 10 h (c, f)

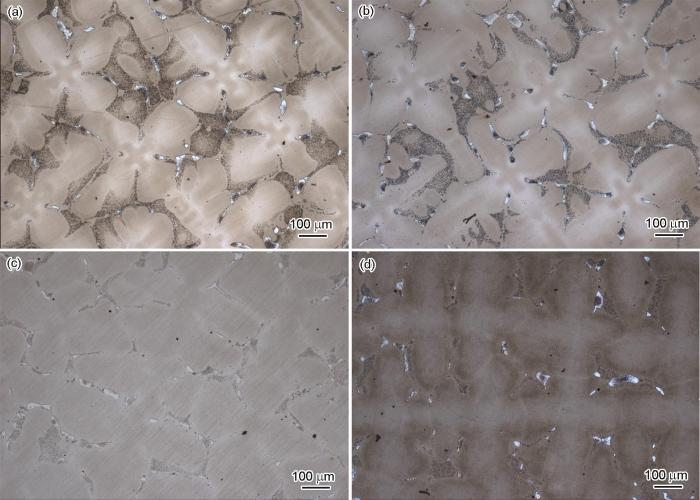

图4

图4

DD414单晶高温合金在1300℃保温不同时间的共晶形貌

Fig.4

Morphologies of the eutectics in DD414 single crystal superalloy after solution heat treatment at 1300℃ for 2 h (a), 4 h (b), 6 h (c), and 10 h (d)

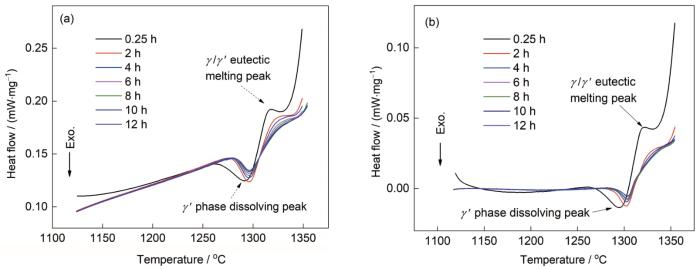

利用对比测量法测试了DD414单晶高温合金在1290和1300℃保温不同时间铸态试样和热处理试样的升温DSC曲线,如图5所示。与传统测试法不同,对比测试法得到的曲线是铸态试样升温曲线和热处理态试样升温曲线的差值曲线,目的是消除γ′相溶解峰对γ/γ′共晶相熔化峰的影响,从而在DSC升温上得到明显的共晶熔化峰。因此,对比法测得的升温曲线中相变的吸热和放热反应也是相对的。由于热处理态试样中细小γ′相更多,所以曲线中γ′相溶解反应呈现的是放热峰。相反,铸态试样中γ/γ′共晶相更多,所以其熔化反应呈现的是吸热峰。从图5中可以看出,随着保温时间延长,γ′相溶解温度和γ/γ′共晶相熔化温度不断增加,表明合金热处理窗口在逐渐向高温区偏移,有利于合金在更高温度下进行固溶。γ/γ′共晶相熔化峰面积在逐渐减小,表明共晶在逐渐溶解。而且还可以看出,保温时间为2 h时,共晶峰面积减小得非常明显,随着保温时间的延长,共晶峰面积变化越来越不明显,表明共晶溶解效率在逐渐降低。

图5

图5

DD414单晶合金在1290和1300℃保温不同时间的升温DSC曲线

Fig.5

DSC curves of DD414 single crystal superalloy heated at 1290oC (a) and 1300oC (b) for different time

根据DSC曲线的一阶导数曲线,可以得到共晶相开始熔化温度 (Tγ/γ′)和熔化结束温度(TEnd,γ/γ′),如图6所示。可以看出,保温2 h时所有温度都显著升高,再增加保温时间,温度变化均不明显。然而,在1290℃保温时,γ/γ′共晶相熔化结束温度变化规律比较特殊,除了保温2 h时温度有显著增加以外,保温8 h时,温度再次出现比较明显的增加。

图6

图6

DD414单晶合金在1290和1300℃固溶处理时,γ′相溶解温度(Tγ′)、共晶相开始熔化温度(Tγ/γ′)和熔化结束温度(TEnd, γ/γ′)随保温时间的变化

Fig.6

The evolutions of γ′ phase dissolving temperature (Tγ′), the start and end melting temperatures of γ/γ′ eutectic phase (Tγ/γ′, TEnd, γ/γ′) with holding time when DD414 single crystal superalloy heated at 1290oC (a) and 1300oC (b)

根据共晶熔化开始温度和熔化结束温度,计算了DSC曲线上的共晶峰面积,并且把0.25 h共晶峰面积与OM试样保温0.25 h时共晶体积分数进行等效处理,从而得到一个比例系数,不同温度共晶峰面积乘以此比例系数,可以得到共晶含量随保温时间的变化,如图7所示。可以看出,DSC分析得到的数据低于金相法的数据,但2种方法测得的共晶体积分数变化趋势是一致的。1290℃ (图7a)和1300℃ (图7b)保温过程中,共晶体积分数随着保温时间的延长不断降低,直到6 h后,曲线出现拐点。1290℃保温8 h时出现了共晶含量反常增加的现象。1300℃保温8 h后共晶体积分数达到平衡,残余共晶体积分数约为1.97%。

图7

图7

DD414单晶高温合金共晶相含量随保温时间的变化

Fig.7

The relationship between volume fraction of eutectic and holding time at 1290oC (a) and 1300oC (b) in DD414 single crystal superalloy

3 分析讨论

单晶高温合金固溶热处理工艺通常是阶梯升温法,通过在不同温度保温提高合金初熔温度,从而达到在更高温度下固溶的目的。从图6的共晶相熔化温度可以看出,在共晶熔化温度下保温可以提高共晶的初熔温度,但保温时间不宜超过2 h。

式中,R0是初始合金的共晶体积分数,R为t时刻合金的共晶体积分数,Rsat是共晶溶解饱和时DD414单晶高温合金中的共晶体积分数。由定义可知,随着共晶体积分数从R0变化到Rsat,f(t)的值从0变化到1。R0和Rsat的取值均由图7中的金相实验结果确定。

对

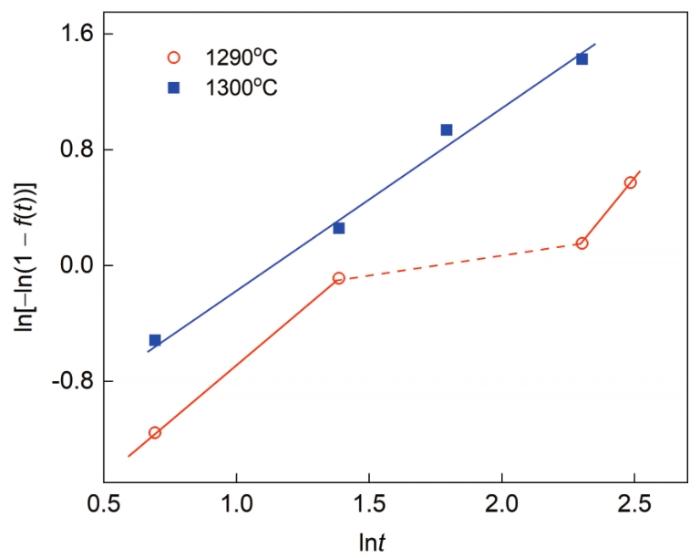

根据DD414单晶高温合金1290和1300℃保温过程中共晶含量的变化规律,以ln[-ln(1 - f(t))]为变量,以lnt为自变量作图,如图8所示。可以看出,1300℃时2者呈现良好的线性关系,说明在1300℃等温保温过程中DD414单晶高温合金中共晶含量变化规律符合JMAK理论。然而,在1290℃保温8 h时,曲线存在一个转折,这与此时共晶含量增加有关。

图8

图8

DD414单晶高温合金等温保温过程中的ln[-ln(1 - f(t))]-lnt曲线

Fig.8

ln[-ln(1 - f(t))]-lnt curves of DD414 single crystal superalloy during isothermal holding process

DD414单晶高温合金共晶体积分数增加的关键参数有2个,首先是温度,即1290℃。从图5a中保温0.25 h试样的DSC升温曲线中可以看到,1290℃处于γ′相开始溶解温度(1264℃)与γ′相溶解峰值温度(1294℃)之间。单晶高温合金中γ′相溶解顺序是:枝晶轴细小的γ′相,枝晶间粗大的γ′相,共晶内粗大γ′相,最后是共晶内细小γ′相。结合DD414单晶高温合金等温保温实验可知(图3),γ′相开始溶解温度对应的是枝晶轴细小的γ′相开始溶解的温度,而峰值温度对应的是枝晶间粗大的γ′相开始溶解的温度。在1290℃保温初始阶段,枝晶间富集大量的Al、Ta等γ′相形成元素,如表1所示,共晶中Al和Ta元素含量远远高于枝晶轴的含量,此时在高的浓度梯度作用下,共晶内的Al、Ta元素向着枝晶轴扩散,并促使共晶相发生部分溶解,随着保温时间延长,共晶尺寸和体积分数在不断降低。当Al、Ta元素扩散均匀后,共晶溶解过程达到平衡,共晶体积分数开始保持不变。例如图7b中,DD414合金在1300℃保温6 h后,共晶体积分数开始保持不变。

式中,L为特征扩散距离,即合金的一次枝晶间距;D为合金元素在基体中的扩散系数。DD414合金的一次枝晶间距为340 μm。1290和1300℃时,Ta元素在Ni基体中的扩散系数分别为8.76 × 10-14和9.92 × 10-14 m/s[28]。代入

计算表明,DD414单晶高温合金在1290℃保温8.6 h后,枝晶轴和枝晶间的Ta元素已经扩散均匀。然而,此时枝晶间还有大量的粗大γ′相未溶解,如图3c所示。因此,此时会出现枝晶轴细小的γ′相全部或大量发生溶解,而枝晶间粗大的γ′相仍大量未溶解的现象。众所周知,元素在基体中的扩散速率要远远高于在γ′相中的扩散速率[29],即基体是元素扩散的快速通道。细小γ′相溶解会增加枝晶轴基体内Ta含量,从而造成枝晶轴基体内Ta含量高于枝晶间的基体,促使Ta向枝晶间扩散,使得共晶含量增加。这与图6a中8 h时共晶溶解结束温度突然增加相对应,Ta含量增加提高了共晶相的稳定性。Ta元素的异常扩散行为在文献[19]中有报道。然而,文献[19]中认为,枝晶间Ta含量增加是元素上坡扩散的结果,这个结论与本工作的研究结果不同。通过准确测定枝晶轴细小γ′相和枝晶间粗大γ′相的溶解温度发现,在这2个温度之间保温过程中是有可能出现枝晶轴基体内Ta含量高于枝晶间基体内Ta含量,即枝晶间Ta含量增加是元素正常扩散的结果。这也是在1300℃保温过程中未发现共晶含量增加的原因。由于1300℃已经超过了γ′相溶解峰值温度,在这个温度下保温枝晶轴和枝晶间的γ′相都发生了溶解。

4 结论

(1) 利用DSC对比法可以测量得到单晶合金共晶溶解热力学和动力学过程,为单晶合金热处理制度的制定和优化提供指导。

(2) DD414单晶高温合金共晶相的析出和溶解与Ta元素的扩散有关。

(3) 1300℃共晶体积分数随保温时间的变化规律符合JMAK理论。

(4) 1290℃共晶体积分数随保温时间先降低后增加。共晶含量增加的现象与枝晶间粗大γ′相未溶解有关,从而造成枝晶轴Ta元素向枝晶间扩散,使得共晶含量增加。

参考文献

The development of single crystal superalloy turbine blades

[A].

Recent progress in research and development of nickel-based single crystal superalloys

[J].

镍基单晶高温合金的研发进展

[J].

Compositional design considerations for microsegregation in single crystal superalloy systems

[J].

Topologically close-packed phase promotion in a Ru-containing single crystal superalloy

[J].

The effect of solution heat treatment on a single-crystal Ni-based superalloy

[J].

Solution heat treatment response of a third generation single crystal Ni-base superalloy

[J].

Investigation of the heat treatment in a single crystal nickel-base superalloy

[J].

DD8单晶镍基高温合金热处理制度研究

[J].

Study on modified heat treatment for DD3 single crystal superalloys

[J]. J.

改进DD3单晶高温合金热处理工艺的研究

[J].

Development of a low-cost third generation single crystal superalloy DD9

[A].

Microstructural evolution and compositional homogenization of a low Re-bearing Ni-based single crystal superalloy during through progression of heat treatment

[J].

Investigation on solution heat treatment response and γ′ solvus temperature of a Mo-rich second generation Ni based single crystal superalloy

[J].

Development of the Ni-base single crystal superalloys

[J].

镍基单晶高温合金的发展

[J].

Investigation on a ramp solution heat treatment for a third generation nickel-based single crystal superalloy

[J]. J.

Solution heat treatment optimization of fourth-generation single-crystal nickel-base superalloys

[J].

Investigation on remelting solution heat treatment for nickel-based single crystal superalloys

[J].

Designing of the homogenization-solution heat treatment for advanced single crystal superalloys

[J].

Designing homogenization-solution heat treatments for single crystal superalloys

[J].

Microstructural changes by heat treatment for single crystal superalloy exposed at high temperature

[J]. J.

A ternary phase-field model incorporating commercial CALPHAD software and its application to precipitation in superalloys

[J].

Differential thermal analysis method for measuring initial melting teperature of single crystal superalloy

[P].

一种测量单晶高温合金初熔温度的差热分析方法

[P].

Analysis and discussion of differential thermal figures in physichemical experiment

[J].

物理化学实验中差热图谱的解析讨论

[J].

Kinetics of phase change. II Transformation-time relations for random distribution of nuclei

[J].

Granulation, phase change, and microstructure kinetics of phase change. III

[J].

Modelling of the microsegregation in CMSX-4 superalloy and its homogenisation during heat treatment

[A].

Site preference of transition metal elements in Ni3Al

[J].