后热温度对1000 MPa级高强钢焊缝组织与性能的影响

3

2015

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

后热温度对1000 MPa级高强钢焊缝组织与性能的影响

3

2015

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

Application of a model for quenching and partitioning in hot stamping of high-strength steel

1

2018

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

Structure-property relationship in a 960 MPa grade ultrahigh strength low carbon niobium-vanadium microalloyed steel: The significance of high frequency induction tempering

2

2014

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

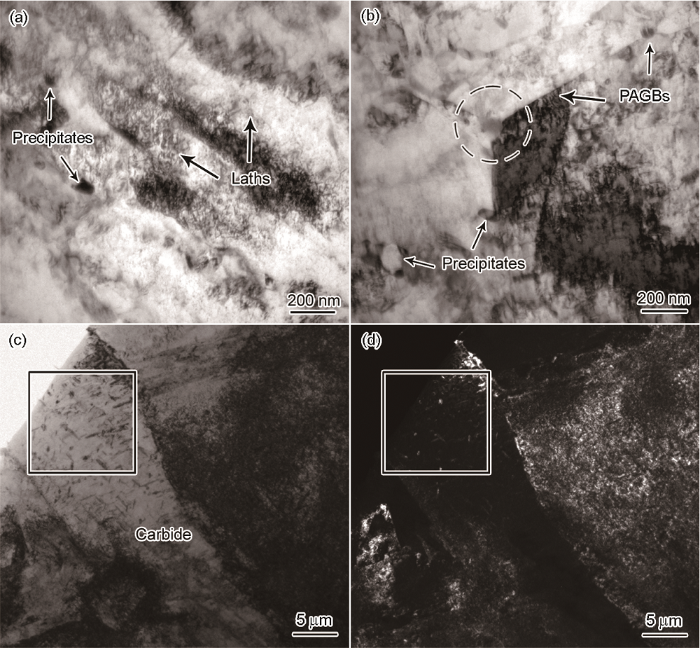

... 为了进一步研究析出相的类型,通过选区电子衍射(SAED)和EDS对其进行了分析,如图5所示.图5a和b为析出相的TEM像,图5a中的插图为析出相的SAED花样,图5c和d分别为图5a和b中析出相的EDS结果.图5a中近球状的析出相经SAED和EDS分析为立方晶系的(Nb, V)C型碳化物.图5b中短棒状析出相由EDS分析可知是含C和Fe的碳化物,在960 MPa级[3]和1000 MPa级[26]高强度低合金钢回火组织中也观察到了大量短棒状的碳化物.本工作中1100 MPa级调质态高强钢由于回火温度较低和保温时间短(200 ℃回火30 min),马氏体板条组织得到保留,淬火马氏体中的过饱和C原子经低温回火分解成纳米级的碳化物颗粒,提高了强化效果.同时,低温回火可以控制片状碳化物析出和碳化物的长大,提高低温韧性. ...

不同冷速下Q1100高强钢焊接热影响区粗晶区的组织转变特征

3

2017

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... ,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

不同冷速下Q1100高强钢焊接热影响区粗晶区的组织转变特征

3

2017

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... [4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... ,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

10CrNiMo高强钢的低周疲劳特性

4

2011

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

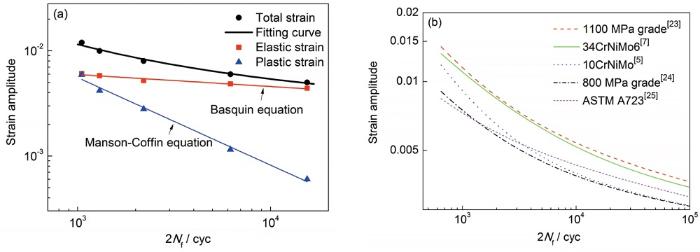

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

10CrNiMo高强钢的低周疲劳特性

4

2011

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

Low-cycle fatigue behavior of fiber-laser welded, corrosion-resistant, high-strength low alloy sheet steel

2

2017

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

Low-cycle fatigue behaviour of 34CrNiMo6 high strength steel

4

2012

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

1000 MPa级超高强钢的SH-CCT曲线及其热影响区的组织和性能

1

2014

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

1000 MPa级超高强钢的SH-CCT曲线及其热影响区的组织和性能

1

2014

... 大型起重机吊臂、混凝土泵车、矿用车大梁、采煤液压支架等重大装备对超高强度、薄规格(5~10 mm)钢板有着迫切需求[1,2].低碳微合金钢经成分优化和淬火/回火(quenching and tempering,Q&T)工艺处理,其屈服强度可到达900~1100 MPa级别[1,3,4].低碳微合金超高强度钢板强韧性好,焊接性、加工性优异,成本低,能满足工程结构向大型化、轻量化和高效能化方向发展的要求,在重大装备上具有良好的应用前景[4].重大装备的关键结构在服役中经常承受循环载荷的作用,局部载荷超过材料的屈服强度,材料将会发生低周疲劳损伤[5,6,7].研究人员[1,4,8]对1000 MPa级及以上的低碳超高强钢的焊接组织与性能进行了系统的研究,而对超高强钢尤其是1100 MPa级及以上钢的低周疲劳性能的研究相对较少. ...

General relation between tensile strength and fatigue strength of metallic materials

2

2013

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

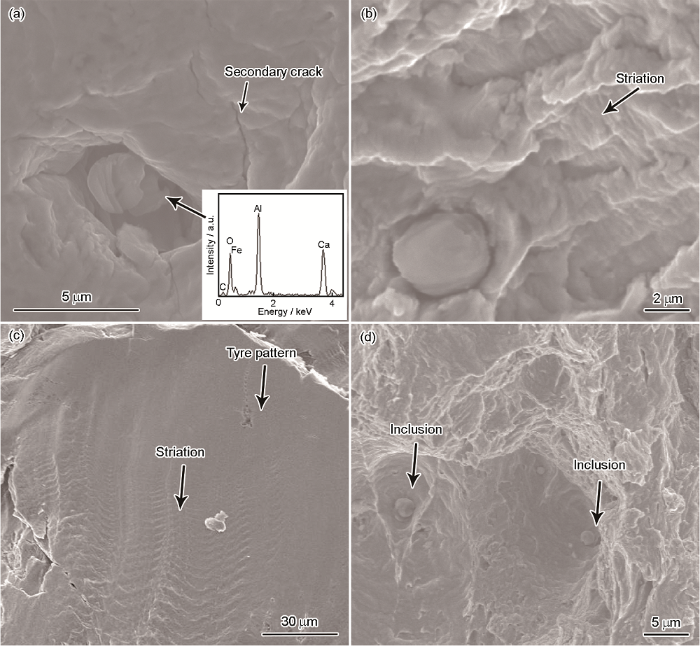

... 高强钢疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的[9,11],大尺寸夹杂对疲劳危害很大,而小尺寸夹杂对疲劳的危害很小.在低周疲劳下,长条形夹杂物诱发裂纹萌生的临界尺寸为10 μm[10].而实验中观察到夹杂物为近似圆形时,可减少应力集中,且尺寸在2~5 μm,可降低裂纹萌生的概率,在图6中0.4%~1.2%不同应变幅下疲劳断裂试样没有观察到裂纹萌生于夹杂物的现象.因此,本工作的1100 MPa级高强钢有较高的疲劳裂纹萌生寿命. ...

夹杂物对超高强度钢低周疲劳裂纹萌生及扩展影响的原位观测

3

2005

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... [10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... 高强钢疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的[9,11],大尺寸夹杂对疲劳危害很大,而小尺寸夹杂对疲劳的危害很小.在低周疲劳下,长条形夹杂物诱发裂纹萌生的临界尺寸为10 μm[10].而实验中观察到夹杂物为近似圆形时,可减少应力集中,且尺寸在2~5 μm,可降低裂纹萌生的概率,在图6中0.4%~1.2%不同应变幅下疲劳断裂试样没有观察到裂纹萌生于夹杂物的现象.因此,本工作的1100 MPa级高强钢有较高的疲劳裂纹萌生寿命. ...

夹杂物对超高强度钢低周疲劳裂纹萌生及扩展影响的原位观测

3

2005

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... [10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... 高强钢疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的[9,11],大尺寸夹杂对疲劳危害很大,而小尺寸夹杂对疲劳的危害很小.在低周疲劳下,长条形夹杂物诱发裂纹萌生的临界尺寸为10 μm[10].而实验中观察到夹杂物为近似圆形时,可减少应力集中,且尺寸在2~5 μm,可降低裂纹萌生的概率,在图6中0.4%~1.2%不同应变幅下疲劳断裂试样没有观察到裂纹萌生于夹杂物的现象.因此,本工作的1100 MPa级高强钢有较高的疲劳裂纹萌生寿命. ...

Effects of inclusions on very high cycle fatigue properties of high strength steels

5

2012

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... [11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... 高强钢疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的[9,11],大尺寸夹杂对疲劳危害很大,而小尺寸夹杂对疲劳的危害很小.在低周疲劳下,长条形夹杂物诱发裂纹萌生的临界尺寸为10 μm[10].而实验中观察到夹杂物为近似圆形时,可减少应力集中,且尺寸在2~5 μm,可降低裂纹萌生的概率,在图6中0.4%~1.2%不同应变幅下疲劳断裂试样没有观察到裂纹萌生于夹杂物的现象.因此,本工作的1100 MPa级高强钢有较高的疲劳裂纹萌生寿命. ...

... 本工作中高强钢析出相的尺寸为纳米级,对裂纹扩展路径没有影响,而夹杂物平均尺寸为2~5 μm且近似圆形,在晶界、亚晶界和晶内的存在没有引发大的应力集中导致裂纹萌生[12,39],而是在裂纹扩展路径中促使裂纹偏转和分叉,降低裂纹扩展速率,也印证了夹杂物对某些力学性能产生有益影响的观点[11]. ...

Enhancing high-cycle fatigue properties of cold-drawn Fe-Mn-C TWIP steels

2

2016

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

... 本工作中高强钢析出相的尺寸为纳米级,对裂纹扩展路径没有影响,而夹杂物平均尺寸为2~5 μm且近似圆形,在晶界、亚晶界和晶内的存在没有引发大的应力集中导致裂纹萌生[12,39],而是在裂纹扩展路径中促使裂纹偏转和分叉,降低裂纹扩展速率,也印证了夹杂物对某些力学性能产生有益影响的观点[11]. ...

Influence of dynamic strain aging pre-treatment on the low-cycle fatigue behavior of modified 9Cr-1Mo steel

5

2013

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

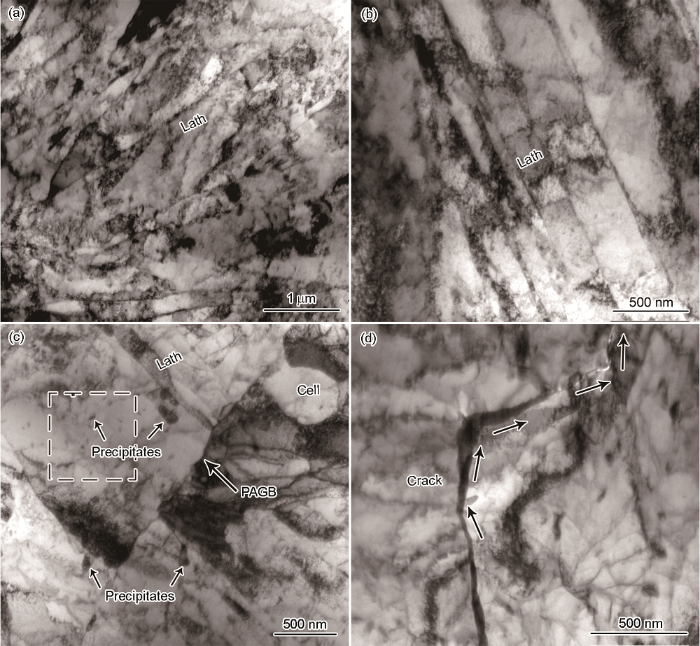

... 图6a和b为高强钢在应变幅0.4%下疲劳断裂试样的TEM像.由图可知,马氏体板条结构与原材料的组织类似,表明在低应变幅下,微观组织较为稳定.这也是图2中高强钢在0.4%应变幅下循环应力响应曲线出现应力平台的主要原因.图6c和d为高强钢在应变幅1.0%下疲劳断裂试样的TEM像.图6c观察到少量的胞状结构(cell),这是由于在疲劳载荷下,马氏体板条发生回复以及板条向胞状组织转变,在P91马氏体钢的低周疲劳下也发生了该现象[13].在PAGB和亚晶界处观察到了析出相.图6c方形虚线框内,可以观察到大量纳米级细小的析出相,且与调质态和0.4%应变幅下的组织相比,板条内的位错密度显著下降.这是由于在LCF下马氏体板条发生回复所致.马氏体板条的回复和位错密度的降低也解释了图2中在高应变幅下循环响应曲线中循环软化的现象.在回火马氏体钢[13]和贝氏体钢[20]中,循环软化也与马氏体板条的回复和位错密度的降低有关. ...

... [13]和贝氏体钢[20]中,循环软化也与马氏体板条的回复和位错密度的降低有关. ...

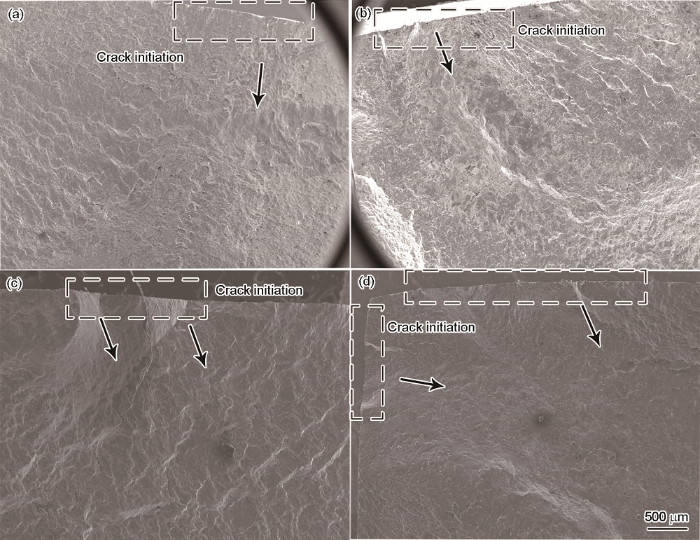

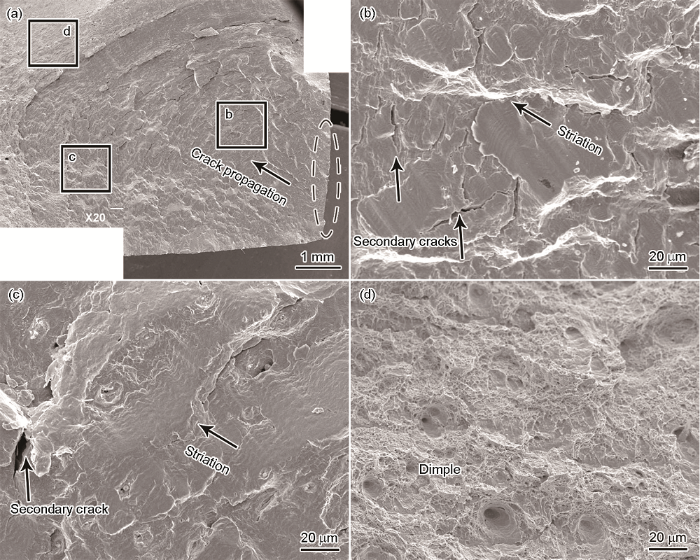

... 图7为0.4%~1.2%应变幅下疲劳裂纹萌生区(stage I)的形貌.由断口分析可知,高强钢在疲劳初期,疲劳微裂纹首先在试样表面形核;随着循环的进行,微裂纹逐渐扩展连接,形成宏观裂纹并向试样内部扩展;在不同区域形成的疲劳裂纹相互交会后,形成互为平行的疲劳台阶;随着宏观裂纹的扩展,有效面承载面积逐渐减小,直至达到断裂极限发生破断.在0.4%和0.6%低应变幅下,具有1~2个裂纹的萌生点,而在0.8%和1.2%高应变幅下,有多个裂纹萌生位置.由于1100 MPa级高强钢在冶炼过程中严格控制有害元素O、S和P的含量和夹杂物的等级,最终交货态产品中夹杂物的含量较少,且夹杂物的尺寸较小,因此,没有发现夹杂物诱导疲劳裂纹萌生的情况.在其它低周疲劳研究[13,27]中也发现了疲劳裂纹萌生于圆柱或板材试样表面的现象.科研人员对Eurofer 97铁素体-马氏体钢[28]、镍基合金[29]和316L不锈钢[30]的表面裂纹萌生进行研究发现,裂纹都是起于试样表面的驻留滑移带(persistent slip bands,PSBs),且随着塑性应变幅的增加,形成于表面的裂纹显著增加[28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

... 图9为断口形貌中观察到的夹杂物的形态和尺寸.可以看出,夹杂物近似为圆形.图9a~c为在裂纹扩展区(stage II)观察到的夹杂物,图9d为瞬断区(stage III)韧窝处观察到的夹杂物,直径为2~5 μm.图9a中,经EDS分析可知,夹杂物含有O、Al和Ca元素.在图9c中还观察到了轮胎状花样,是疲劳裂纹扩散阶段的一个特征,这是在裂纹扩展过程中夹杂物或者碳化物松动在循环载荷作用下向前跳跃式运动,而在断口表面上遗留下一排压痕样[13].由图4和5可见,调质态高强钢中碳化物粒子尺寸为纳米级,而此处观察到轮胎花样的凹坑近似圆形,直径约为2.5 μm,与图9a和b中的夹杂物尺寸很接近.因此,图9c中轮胎花样应为钢中夹杂物松动或脱落后在2个表面留下的痕迹.图9中1100 MPa高强钢的疲劳断口分析结果与原材料夹杂级别0.5级相一致,夹杂物的尺寸较小,主要为球状氧化物(Al-Ca-O)夹杂,未见MnS夹杂. ...

The low-cycle fatigue, deformation and final fracture behaviour of an austenitic stainless steel

1

2006

... 影响高强钢的疲劳性能有多种因素,其中,夹杂物的形态和尺寸对疲劳性能有重要的影响[9,10,11,12].统计表明,高强钢超高周和高周疲劳断裂绝大多数是由内部缺陷特别是夹杂物引起的.Li[11]研究发现,弹簧钢、轴承钢等高强钢在超高周疲劳(应力循环次数在107~109 cyc)条件下,大尺寸夹杂物对疲劳危害很大.对于一些高强钢,在高周疲劳情况下(应力循环次数在105~107 cyc),夹杂物的临界尺寸为6~10 μm;而在超高周疲劳情况下,夹杂物的临界尺寸为3~5 μm.研究还表明,临界夹杂物尺寸随强度的提高而趋向偏小的值.但文献[11]中没有给出在低周疲劳条件下夹杂物的临界尺寸.王习术等[10]采用扫描电镜原位观测和有限元法得到了超高强度钢低周疲劳下夹杂物对疲劳萌生及扩展的关键尺寸是10~20 μm,当夹杂物尺寸(特别是长轴)小于10 μm时,夹杂物对超高强钢疲劳裂纹萌生的影响很小.由以上分析可知,随着应力循环周次的降低,超高周疲劳向低周疲劳转变,夹杂物诱发疲劳裂纹萌生的临界尺寸变大,这一结论在P91马氏体钢[13]和SUS304-HP奥氏体不锈钢[14]的低周疲劳研究中得到证实:大尺寸夹杂物易成为疲劳裂纹萌生位置,夹杂物长轴尺寸分别约为15和40 μm. ...

Masing behavior and microstructural change of quenched and tempered high-strength steel under low cycle fatigue

1

2019

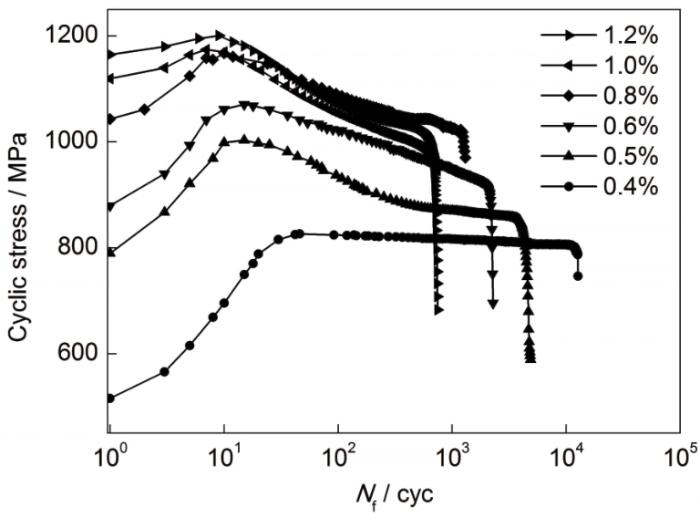

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

Room temperature low cycle fatigue behaviour of two high strength lamellar duplex ferrite-martensite (DFM) steels

1

2005

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

Low cycle fatigue behavior of modified 9Cr-1Mo steel at room temperature

1

2016

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

High-temperature low-cycle fatigue behavior of a 9Cr-ODS steel: Part 1-Pure fatigue, microstructure evolution and damage characteristics

1

2017

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

Deformation and damage mechanisms of a bimodal 12Cr-ODS steel under high-temperature cyclic loading

1

2016

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

Cyclic deformation mechanisms and microcracks behavior in high-strength bainitic steel

3

2017

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

... 图6a和b为高强钢在应变幅0.4%下疲劳断裂试样的TEM像.由图可知,马氏体板条结构与原材料的组织类似,表明在低应变幅下,微观组织较为稳定.这也是图2中高强钢在0.4%应变幅下循环应力响应曲线出现应力平台的主要原因.图6c和d为高强钢在应变幅1.0%下疲劳断裂试样的TEM像.图6c观察到少量的胞状结构(cell),这是由于在疲劳载荷下,马氏体板条发生回复以及板条向胞状组织转变,在P91马氏体钢的低周疲劳下也发生了该现象[13].在PAGB和亚晶界处观察到了析出相.图6c方形虚线框内,可以观察到大量纳米级细小的析出相,且与调质态和0.4%应变幅下的组织相比,板条内的位错密度显著下降.这是由于在LCF下马氏体板条发生回复所致.马氏体板条的回复和位错密度的降低也解释了图2中在高应变幅下循环响应曲线中循环软化的现象.在回火马氏体钢[13]和贝氏体钢[20]中,循环软化也与马氏体板条的回复和位错密度的降低有关. ...

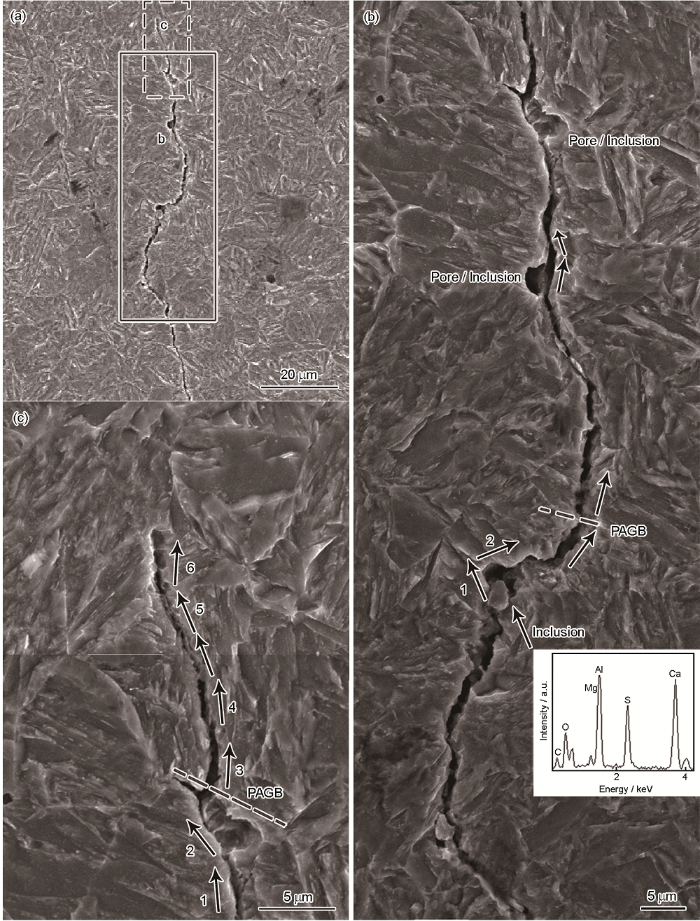

... 图10c为裂纹扩展尖端附近的放大图,图中箭头表示裂纹扩展的方向.可以看出,裂纹发生多处偏转.图中有一个孔洞(图10b上方缺陷的放大图),靠近PAGB,箭头1和2显示裂纹在此处孔洞缺陷发生了显著的偏转.箭头2所示裂纹扩展到PAGB处又发生偏转,且在此处产生了裂纹分叉.箭头3~6所示的裂纹在另外一个原奥氏体晶(PAG)内扩展并发生了多处偏转,这是由于PAG内不同马氏体板条包/束界取向变化,导致裂纹扩展发生偏转.裂纹扩展方向与马氏体板条平行或成一定的角度,这表明马氏体板条束取向也促使裂纹扩展发生偏转,这与贝氏体钢中相邻贝氏体铁素体板条滑移面之间的取向角变化控制裂纹扩展的机理相同[20].在马氏体/贝氏体超高强钢中,通过组织优化设计,“柳叶状”贝氏体及纳米级残余奥氏体薄膜迫使裂纹转折、分叉或“间断”,提升了复相高强钢疲劳断裂性能[35,38].这表明可通过钢中组织设计抑制疲劳裂纹的扩展速率. ...

Low cycle fatigue behavior in a medium-carbon carbide-free bainitic steel

1

2016

... 图2为不同应变幅下高强钢循环应力响应曲线.由图可知,在低应变幅0.4%条件下,试样在初始10 cyc内发生了显著的循环硬化,接着呈现了轻微的循环软化,之后循环应力保持不变,出现了应力平台,直至试样断裂.当应变幅达到0.5%及以上条件下,试样首先出现了循环硬化,之后有显著的循环软化直到试样断裂,没有出现应力平台.由此可知,1100 MPa级调质态高强钢的循环响应特性与加载应变幅大小密切相关,其循环应力响应与Q960E高强钢的循环硬化和软化行为相近[15].在其它类型马氏体钢[16,17,18,19]和贝氏体钢[20,21]的低周疲劳下,也观察到了循环软化现象. ...

Mechanical Behaviour of Materials: Volume II: Fracture Mechanics and Damage

2

2013

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... [22]: ...

Fatigue and fracture behaviour of high strength steel S1100Q

2

2009

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

800 MPa级低合金高强度钢低周疲劳性能

3

2005

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

800 MPa级低合金高强度钢低周疲劳性能

3

2005

... 研究[5,6,7,22,23,24]显示,许多钢铁及其它金属材料应变寿命遵循Manson-Coffin应变寿命方程.总应变幅寿命包括弹性应变寿命和塑性应变寿命[22]: ...

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

Mean stress effects on low cycle fatigue for a high strength steel

2

1991

... 为了比较1100 MPa级高强钢的低周疲劳性能,表1列出了国内外公开报道的800 MPa[5,24]、900 MPa[7]和1100 MPa[23,25]几种级别高强钢的力学性能数据.本工作的高强钢、ASTM A723、10CrNiMo 3种钢组织都为调质态,而34CrNiMo6钢组织为马氏体和少量的贝氏体,高强低合金钢(HSLA)组织为贝氏体.图3b为几种高强钢的Manson-Coffin疲劳寿命曲线.由图可见,本实验的高强钢低周疲劳性能稍高于900 MPa级34CrNiMo6钢,优于1100 MPa级ASTM A723钢和2种800 MPa级高强钢.与2种800 MPa级高强钢相比,ASTM A723钢在低周疲劳区域,2种800 MPa级高强钢疲劳性能较好,而在高周疲劳区域,ASTM A723高强钢疲劳性能较好.综上所述,本工作的1100 MPa级高强钢有优异的低周疲劳性能. ...

... Mechanical properties for several high-strength steels

Table 1| High-strength steel | σ0.2 / MPa | σb / MPa | δ / % | Microstructure | Ref. |

|---|

| 1100 MPa grade | 1160 | 1355 | 17.8 | Tempered lath martensite | - |

| ASTM A723 | 1170 | 1262 | 13.0 | Tempered lath martensite | [25] |

| 34CrNiMo6 | 967 | 1035 | 18.0 | Martensite, lower bainite | [7] |

| HSLA | 893 | 914 | 15.3 | Lath bainite | [24] |

| 10CrNiMo | 830 | 925 | 19.0 | Tempered lath martensite | [5] |

Note: σ0.2— yield strength, σb—ultimate tensile strength, δ—elongation to fracture, HSLA—high-strength low alloy steel ...

感应回火对1000 MPa级高强度低合金钢碳化物析出行为及韧性的影响

1

2014

... 为了进一步研究析出相的类型,通过选区电子衍射(SAED)和EDS对其进行了分析,如图5所示.图5a和b为析出相的TEM像,图5a中的插图为析出相的SAED花样,图5c和d分别为图5a和b中析出相的EDS结果.图5a中近球状的析出相经SAED和EDS分析为立方晶系的(Nb, V)C型碳化物.图5b中短棒状析出相由EDS分析可知是含C和Fe的碳化物,在960 MPa级[3]和1000 MPa级[26]高强度低合金钢回火组织中也观察到了大量短棒状的碳化物.本工作中1100 MPa级调质态高强钢由于回火温度较低和保温时间短(200 ℃回火30 min),马氏体板条组织得到保留,淬火马氏体中的过饱和C原子经低温回火分解成纳米级的碳化物颗粒,提高了强化效果.同时,低温回火可以控制片状碳化物析出和碳化物的长大,提高低温韧性. ...

感应回火对1000 MPa级高强度低合金钢碳化物析出行为及韧性的影响

1

2014

... 为了进一步研究析出相的类型,通过选区电子衍射(SAED)和EDS对其进行了分析,如图5所示.图5a和b为析出相的TEM像,图5a中的插图为析出相的SAED花样,图5c和d分别为图5a和b中析出相的EDS结果.图5a中近球状的析出相经SAED和EDS分析为立方晶系的(Nb, V)C型碳化物.图5b中短棒状析出相由EDS分析可知是含C和Fe的碳化物,在960 MPa级[3]和1000 MPa级[26]高强度低合金钢回火组织中也观察到了大量短棒状的碳化物.本工作中1100 MPa级调质态高强钢由于回火温度较低和保温时间短(200 ℃回火30 min),马氏体板条组织得到保留,淬火马氏体中的过饱和C原子经低温回火分解成纳米级的碳化物颗粒,提高了强化效果.同时,低温回火可以控制片状碳化物析出和碳化物的长大,提高低温韧性. ...

Dependence of dynamic strain ageing on strain amplitudes during the low-cycle fatigue of TP347H austenitic stainless steel at 550 ℃

1

2013

... 图7为0.4%~1.2%应变幅下疲劳裂纹萌生区(stage I)的形貌.由断口分析可知,高强钢在疲劳初期,疲劳微裂纹首先在试样表面形核;随着循环的进行,微裂纹逐渐扩展连接,形成宏观裂纹并向试样内部扩展;在不同区域形成的疲劳裂纹相互交会后,形成互为平行的疲劳台阶;随着宏观裂纹的扩展,有效面承载面积逐渐减小,直至达到断裂极限发生破断.在0.4%和0.6%低应变幅下,具有1~2个裂纹的萌生点,而在0.8%和1.2%高应变幅下,有多个裂纹萌生位置.由于1100 MPa级高强钢在冶炼过程中严格控制有害元素O、S和P的含量和夹杂物的等级,最终交货态产品中夹杂物的含量较少,且夹杂物的尺寸较小,因此,没有发现夹杂物诱导疲劳裂纹萌生的情况.在其它低周疲劳研究[13,27]中也发现了疲劳裂纹萌生于圆柱或板材试样表面的现象.科研人员对Eurofer 97铁素体-马氏体钢[28]、镍基合金[29]和316L不锈钢[30]的表面裂纹萌生进行研究发现,裂纹都是起于试样表面的驻留滑移带(persistent slip bands,PSBs),且随着塑性应变幅的增加,形成于表面的裂纹显著增加[28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

Fatigue cracks in Eurofer 97 steel: Part I. Nucleation and small crack growth kinetics

3

2011

... 图7为0.4%~1.2%应变幅下疲劳裂纹萌生区(stage I)的形貌.由断口分析可知,高强钢在疲劳初期,疲劳微裂纹首先在试样表面形核;随着循环的进行,微裂纹逐渐扩展连接,形成宏观裂纹并向试样内部扩展;在不同区域形成的疲劳裂纹相互交会后,形成互为平行的疲劳台阶;随着宏观裂纹的扩展,有效面承载面积逐渐减小,直至达到断裂极限发生破断.在0.4%和0.6%低应变幅下,具有1~2个裂纹的萌生点,而在0.8%和1.2%高应变幅下,有多个裂纹萌生位置.由于1100 MPa级高强钢在冶炼过程中严格控制有害元素O、S和P的含量和夹杂物的等级,最终交货态产品中夹杂物的含量较少,且夹杂物的尺寸较小,因此,没有发现夹杂物诱导疲劳裂纹萌生的情况.在其它低周疲劳研究[13,27]中也发现了疲劳裂纹萌生于圆柱或板材试样表面的现象.科研人员对Eurofer 97铁素体-马氏体钢[28]、镍基合金[29]和316L不锈钢[30]的表面裂纹萌生进行研究发现,裂纹都是起于试样表面的驻留滑移带(persistent slip bands,PSBs),且随着塑性应变幅的增加,形成于表面的裂纹显著增加[28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

... [28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Study of cyclic strain localization and fatigue crack initiation using FIB technique

2

2012

... 图7为0.4%~1.2%应变幅下疲劳裂纹萌生区(stage I)的形貌.由断口分析可知,高强钢在疲劳初期,疲劳微裂纹首先在试样表面形核;随着循环的进行,微裂纹逐渐扩展连接,形成宏观裂纹并向试样内部扩展;在不同区域形成的疲劳裂纹相互交会后,形成互为平行的疲劳台阶;随着宏观裂纹的扩展,有效面承载面积逐渐减小,直至达到断裂极限发生破断.在0.4%和0.6%低应变幅下,具有1~2个裂纹的萌生点,而在0.8%和1.2%高应变幅下,有多个裂纹萌生位置.由于1100 MPa级高强钢在冶炼过程中严格控制有害元素O、S和P的含量和夹杂物的等级,最终交货态产品中夹杂物的含量较少,且夹杂物的尺寸较小,因此,没有发现夹杂物诱导疲劳裂纹萌生的情况.在其它低周疲劳研究[13,27]中也发现了疲劳裂纹萌生于圆柱或板材试样表面的现象.科研人员对Eurofer 97铁素体-马氏体钢[28]、镍基合金[29]和316L不锈钢[30]的表面裂纹萌生进行研究发现,裂纹都是起于试样表面的驻留滑移带(persistent slip bands,PSBs),且随着塑性应变幅的增加,形成于表面的裂纹显著增加[28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Extrusions and intrusions in fatigued metals. Part 2. AFM and EBSD study of the early growth of extrusions and intrusions in 316L steel fatigued at room temperature

2

2009

... 图7为0.4%~1.2%应变幅下疲劳裂纹萌生区(stage I)的形貌.由断口分析可知,高强钢在疲劳初期,疲劳微裂纹首先在试样表面形核;随着循环的进行,微裂纹逐渐扩展连接,形成宏观裂纹并向试样内部扩展;在不同区域形成的疲劳裂纹相互交会后,形成互为平行的疲劳台阶;随着宏观裂纹的扩展,有效面承载面积逐渐减小,直至达到断裂极限发生破断.在0.4%和0.6%低应变幅下,具有1~2个裂纹的萌生点,而在0.8%和1.2%高应变幅下,有多个裂纹萌生位置.由于1100 MPa级高强钢在冶炼过程中严格控制有害元素O、S和P的含量和夹杂物的等级,最终交货态产品中夹杂物的含量较少,且夹杂物的尺寸较小,因此,没有发现夹杂物诱导疲劳裂纹萌生的情况.在其它低周疲劳研究[13,27]中也发现了疲劳裂纹萌生于圆柱或板材试样表面的现象.科研人员对Eurofer 97铁素体-马氏体钢[28]、镍基合金[29]和316L不锈钢[30]的表面裂纹萌生进行研究发现,裂纹都是起于试样表面的驻留滑移带(persistent slip bands,PSBs),且随着塑性应变幅的增加,形成于表面的裂纹显著增加[28].本工作中的高强钢疲劳裂纹应起源于试样表面的PSBs. ...

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Roles of microstructure in fatigue crack initiation

2

2010

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

... 图10为高强钢在1.0%应变幅下未断裂试样的疲劳裂纹扩展(stage II)形貌.由图10a可知,裂纹扩展路径曲折,有多处扩展发生转折.图10b和c分别为图10a中长方框b和c区域的放大图.在图10b中可观察到夹杂物和孔洞,孔洞可能是夹杂物在疲劳过程中或者试样表面磨抛时脱落造成.图10b中箭头1处的缺陷近似圆形,平均直径为3 μm,经EDS分析,为氧化物型夹杂物(Ca-Al-S-Mg-O).结合图9c中裂纹扩展阶段的形貌分析,夹杂物松动或脱落是形成轮胎花样的主要原因.由图10b可看出,裂纹扩展到夹杂物/孔洞处时,发生了显著的偏转,缺陷处的箭头表示裂纹扩展的方向,虚短线表示PAGB,箭头方向显示了裂纹在PAGB处发生了偏转.P92马氏体钢在低周疲劳加载下,也观察到了主裂纹扩展到夹杂物处发生分叉[36].在其它研究中也发现碳化物[37]和颗粒[31]成为裂纹萌生或裂纹扩展路径中转折和分叉的位置. ...

History-independent cyclic response of nanotwinned metals

1

2017

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Bone-like crack resistance in hierarchical metastable nanolaminate steels

1

2017

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Effect of retained austenite characteristics on fatigue behavior and tensile properties of transformation induced plasticity steel

1

2011

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

Q-P-T处理贝氏体/马氏体复相高强钢疲劳断裂特性研究

2

2016

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

... 图10c为裂纹扩展尖端附近的放大图,图中箭头表示裂纹扩展的方向.可以看出,裂纹发生多处偏转.图中有一个孔洞(图10b上方缺陷的放大图),靠近PAGB,箭头1和2显示裂纹在此处孔洞缺陷发生了显著的偏转.箭头2所示裂纹扩展到PAGB处又发生偏转,且在此处产生了裂纹分叉.箭头3~6所示的裂纹在另外一个原奥氏体晶(PAG)内扩展并发生了多处偏转,这是由于PAG内不同马氏体板条包/束界取向变化,导致裂纹扩展发生偏转.裂纹扩展方向与马氏体板条平行或成一定的角度,这表明马氏体板条束取向也促使裂纹扩展发生偏转,这与贝氏体钢中相邻贝氏体铁素体板条滑移面之间的取向角变化控制裂纹扩展的机理相同[20].在马氏体/贝氏体超高强钢中,通过组织优化设计,“柳叶状”贝氏体及纳米级残余奥氏体薄膜迫使裂纹转折、分叉或“间断”,提升了复相高强钢疲劳断裂性能[35,38].这表明可通过钢中组织设计抑制疲劳裂纹的扩展速率. ...

Q-P-T处理贝氏体/马氏体复相高强钢疲劳断裂特性研究

2

2016

... 疲劳裂纹形成于缺陷,如材料中的夹杂物、碳化物、孔洞、表面划痕[31],或起源于疲劳过程中形成的不可逆的塑性变形局域化组织PSBs[28,29,30].因此,可以通过2个途径提高Ni:一是控制夹杂物和孔洞缺陷的数量和尺寸以及进行材料表面处理,减少材料中缺陷诱导裂纹萌生,提高Ni,此方法最为常见;二是减少或者抑制塑性变形的损伤累积,如纳米孪晶Cu在疲劳载荷下,位错运动可逆,纳米孪晶结构非常稳定,没有损伤累积,因此材料具有高的Ni [32].Np与da/dN相关,可以通过抑制裂纹的扩展提高疲劳寿命.Koyama等[33]设计了一种抗断裂韧性优异的仿生钢铁,该钢具有与人骨相似的多层结构(hierarchical structure).研究发现疲劳裂纹尖端会诱发多层结构中奥氏体向马氏体转变,在材料的内部形成残余应力,进而显著抑制裂纹扩展.残余奥氏体抑制裂纹扩展在TRIP钢[34]和马氏体/贝氏体复相钢[35]中也有报道. ...

... 图10c为裂纹扩展尖端附近的放大图,图中箭头表示裂纹扩展的方向.可以看出,裂纹发生多处偏转.图中有一个孔洞(图10b上方缺陷的放大图),靠近PAGB,箭头1和2显示裂纹在此处孔洞缺陷发生了显著的偏转.箭头2所示裂纹扩展到PAGB处又发生偏转,且在此处产生了裂纹分叉.箭头3~6所示的裂纹在另外一个原奥氏体晶(PAG)内扩展并发生了多处偏转,这是由于PAG内不同马氏体板条包/束界取向变化,导致裂纹扩展发生偏转.裂纹扩展方向与马氏体板条平行或成一定的角度,这表明马氏体板条束取向也促使裂纹扩展发生偏转,这与贝氏体钢中相邻贝氏体铁素体板条滑移面之间的取向角变化控制裂纹扩展的机理相同[20].在马氏体/贝氏体超高强钢中,通过组织优化设计,“柳叶状”贝氏体及纳米级残余奥氏体薄膜迫使裂纹转折、分叉或“间断”,提升了复相高强钢疲劳断裂性能[35,38].这表明可通过钢中组织设计抑制疲劳裂纹的扩展速率. ...

Low cycle fatigue behavior and cyclic softening of P92 ferritic-martensitic steel

1

2015

... 图10为高强钢在1.0%应变幅下未断裂试样的疲劳裂纹扩展(stage II)形貌.由图10a可知,裂纹扩展路径曲折,有多处扩展发生转折.图10b和c分别为图10a中长方框b和c区域的放大图.在图10b中可观察到夹杂物和孔洞,孔洞可能是夹杂物在疲劳过程中或者试样表面磨抛时脱落造成.图10b中箭头1处的缺陷近似圆形,平均直径为3 μm,经EDS分析,为氧化物型夹杂物(Ca-Al-S-Mg-O).结合图9c中裂纹扩展阶段的形貌分析,夹杂物松动或脱落是形成轮胎花样的主要原因.由图10b可看出,裂纹扩展到夹杂物/孔洞处时,发生了显著的偏转,缺陷处的箭头表示裂纹扩展的方向,虚短线表示PAGB,箭头方向显示了裂纹在PAGB处发生了偏转.P92马氏体钢在低周疲劳加载下,也观察到了主裂纹扩展到夹杂物处发生分叉[36].在其它研究中也发现碳化物[37]和颗粒[31]成为裂纹萌生或裂纹扩展路径中转折和分叉的位置. ...

M38镍基高温合金高温低周疲劳性能及断裂机制

1

2007

... 图10为高强钢在1.0%应变幅下未断裂试样的疲劳裂纹扩展(stage II)形貌.由图10a可知,裂纹扩展路径曲折,有多处扩展发生转折.图10b和c分别为图10a中长方框b和c区域的放大图.在图10b中可观察到夹杂物和孔洞,孔洞可能是夹杂物在疲劳过程中或者试样表面磨抛时脱落造成.图10b中箭头1处的缺陷近似圆形,平均直径为3 μm,经EDS分析,为氧化物型夹杂物(Ca-Al-S-Mg-O).结合图9c中裂纹扩展阶段的形貌分析,夹杂物松动或脱落是形成轮胎花样的主要原因.由图10b可看出,裂纹扩展到夹杂物/孔洞处时,发生了显著的偏转,缺陷处的箭头表示裂纹扩展的方向,虚短线表示PAGB,箭头方向显示了裂纹在PAGB处发生了偏转.P92马氏体钢在低周疲劳加载下,也观察到了主裂纹扩展到夹杂物处发生分叉[36].在其它研究中也发现碳化物[37]和颗粒[31]成为裂纹萌生或裂纹扩展路径中转折和分叉的位置. ...

M38镍基高温合金高温低周疲劳性能及断裂机制

1

2007

... 图10为高强钢在1.0%应变幅下未断裂试样的疲劳裂纹扩展(stage II)形貌.由图10a可知,裂纹扩展路径曲折,有多处扩展发生转折.图10b和c分别为图10a中长方框b和c区域的放大图.在图10b中可观察到夹杂物和孔洞,孔洞可能是夹杂物在疲劳过程中或者试样表面磨抛时脱落造成.图10b中箭头1处的缺陷近似圆形,平均直径为3 μm,经EDS分析,为氧化物型夹杂物(Ca-Al-S-Mg-O).结合图9c中裂纹扩展阶段的形貌分析,夹杂物松动或脱落是形成轮胎花样的主要原因.由图10b可看出,裂纹扩展到夹杂物/孔洞处时,发生了显著的偏转,缺陷处的箭头表示裂纹扩展的方向,虚短线表示PAGB,箭头方向显示了裂纹在PAGB处发生了偏转.P92马氏体钢在低周疲劳加载下,也观察到了主裂纹扩展到夹杂物处发生分叉[36].在其它研究中也发现碳化物[37]和颗粒[31]成为裂纹萌生或裂纹扩展路径中转折和分叉的位置. ...

1500 MPa级贝氏体/马氏体复相高强钢的疲劳断裂特性

1

2003

... 图10c为裂纹扩展尖端附近的放大图,图中箭头表示裂纹扩展的方向.可以看出,裂纹发生多处偏转.图中有一个孔洞(图10b上方缺陷的放大图),靠近PAGB,箭头1和2显示裂纹在此处孔洞缺陷发生了显著的偏转.箭头2所示裂纹扩展到PAGB处又发生偏转,且在此处产生了裂纹分叉.箭头3~6所示的裂纹在另外一个原奥氏体晶(PAG)内扩展并发生了多处偏转,这是由于PAG内不同马氏体板条包/束界取向变化,导致裂纹扩展发生偏转.裂纹扩展方向与马氏体板条平行或成一定的角度,这表明马氏体板条束取向也促使裂纹扩展发生偏转,这与贝氏体钢中相邻贝氏体铁素体板条滑移面之间的取向角变化控制裂纹扩展的机理相同[20].在马氏体/贝氏体超高强钢中,通过组织优化设计,“柳叶状”贝氏体及纳米级残余奥氏体薄膜迫使裂纹转折、分叉或“间断”,提升了复相高强钢疲劳断裂性能[35,38].这表明可通过钢中组织设计抑制疲劳裂纹的扩展速率. ...

1500 MPa级贝氏体/马氏体复相高强钢的疲劳断裂特性

1

2003

... 图10c为裂纹扩展尖端附近的放大图,图中箭头表示裂纹扩展的方向.可以看出,裂纹发生多处偏转.图中有一个孔洞(图10b上方缺陷的放大图),靠近PAGB,箭头1和2显示裂纹在此处孔洞缺陷发生了显著的偏转.箭头2所示裂纹扩展到PAGB处又发生偏转,且在此处产生了裂纹分叉.箭头3~6所示的裂纹在另外一个原奥氏体晶(PAG)内扩展并发生了多处偏转,这是由于PAG内不同马氏体板条包/束界取向变化,导致裂纹扩展发生偏转.裂纹扩展方向与马氏体板条平行或成一定的角度,这表明马氏体板条束取向也促使裂纹扩展发生偏转,这与贝氏体钢中相邻贝氏体铁素体板条滑移面之间的取向角变化控制裂纹扩展的机理相同[20].在马氏体/贝氏体超高强钢中,通过组织优化设计,“柳叶状”贝氏体及纳米级残余奥氏体薄膜迫使裂纹转折、分叉或“间断”,提升了复相高强钢疲劳断裂性能[35,38].这表明可通过钢中组织设计抑制疲劳裂纹的扩展速率. ...

Effect of inclusions on low cycle fatigue lifetime in a powder metallurgy nickel-based superalloy FGH96

1

2019

... 本工作中高强钢析出相的尺寸为纳米级,对裂纹扩展路径没有影响,而夹杂物平均尺寸为2~5 μm且近似圆形,在晶界、亚晶界和晶内的存在没有引发大的应力集中导致裂纹萌生[12,39],而是在裂纹扩展路径中促使裂纹偏转和分叉,降低裂纹扩展速率,也印证了夹杂物对某些力学性能产生有益影响的观点[11]. ...