降低夹杂物含量和尺寸、提高钢液洁净度可有效地提升钢材质量。以疲劳寿命为例,研究[12,13]表明,钢液全氧含量与疲劳寿命成指数关系,O含量(质量分数)由0.004%降低至0.001%可以使抗疲劳寿命提高10倍。为了净化钢液,研究者们利用多种技术设备去除钢液中的夹杂物。工业应用中常见的方法主要有气体搅拌、渣洗法、过滤法以及电磁净化等。气体搅拌法能够快速去除钢液中大颗粒夹杂物,然而对于尺寸小于50 μm的夹杂物去除能力有限[14];对于渣洗法,为了保证该方法的去除效果,仍需要配合大量气体搅拌;过滤法虽然能够去除尺寸为20 μm以上的夹杂物,但是容易造成过滤器堵塞,且处理效率较低,难以满足连续生产的需要[15];电磁净化技术虽然可快速、高效净化钢液,但是对尺寸20 μm以下的夹杂物去除效果并不理想[16],且设备复杂、投资较大。另外,上述方法在去除钢液中尺寸小于20 μm的夹杂物方面还存在困难。碍于目前净化技术的限制,钢液中夹杂物并不能完全去除,通过添加变质剂对钢液中的夹杂物进行改性是降低夹杂物危害的常见方法之一。例如,适量提高钢液中Mn含量,可以减少低熔点FeS夹杂物,从而防止热脆的发生;添加稀土后钢液中可形成高熔点的球形稀土硫化物或者稀土氧化物,且尺寸显著降低[17,18,19];钙处理可以生成钙铝酸盐或者钙硫化物,进而降低Al2O3、MnS夹杂物的危害[20]。尽管通过改性可以控制夹杂物,可是添加剂会导致其它问题,例如钙处理、添加稀土会引起严重的水口堵塞[21,22]。近100年来,研究者对夹杂物的来源及其与钢铁材料性能之间的关系研究不断深入,通过对夹杂物的去除、形态控制满足了当下钢铁材料性能的需求[23]。然而,随着对钢材质量的要求趋于苛刻,提高钢液洁净度依然面临挑战[24]。因此,探索一种简单有效的钢液净化方法,尤其是降低尺寸小于20 μm的夹杂物数量对于进一步提升钢铁材料的性能十分重要。

近年来的研究表明,电流可以显著地改变金属微观结构从而影响材料力学性能[25,26,27,28,29,30,31],并控制金属熔体中非金属颗粒的迁移与形态[32,33,34,35,36]。1985年, Misra[25]首次发现施加直流电或者交流电可以引起过共晶Pb-Sb15%-Sn7% (质量分数,下同)三元合金凝固组织发生细化。随后,Nakada等[26]于1990年首次研究了脉冲电流对Sn-15%Pb合金凝固组织的影响,结果发现电流作用下凝固组织的枝晶向等轴晶转变。近30年以来,研究者投入大量精力探索采用电流控制合金或者金属的微观组织,以期达到改善金属性能的目的,实验结果表明电流可以促进再结晶[27]、提高金属疲劳寿命[28]、实现材料老化再生[29]、改善金属耐腐蚀性能[30]以及提高材料塑性[31]等。

随着电流研究领域的不断扩大,电流控制熔体中夹杂物的研究开始进入学者的视野。Leenov等[32]和Kolin[33]提出了电磁净化原理与技术,依据金属熔体和非金属夹杂物导电率的不同,电磁场作用下非金属颗粒受到小于金属液体的电磁力,非金属颗粒受到反向挤压作用引起夹杂物迁移。基于这个原理,1994年,Taniguchi和Brimacombe[34]首次将交流电作用于熔体,利用交流电场与感生磁场产生的电磁力分离金属熔体中的夹杂物。由于单独电流净化技术设备投资小且操作简单,吸引了很多学者的关注。研究[35]发现,要达到理想的净化效果需要足够大的电流强度,但是这必然增加能耗,并且会导致紊流使分离出的夹杂物再次进入熔体,这大大降低了夹杂物的去除效率。因此,单电流净化技术发展缓慢。近年来,脉冲电流分离金属熔体中夹杂物的方法引起学者的关注。与直流电、交流电相比,脉冲电流为间歇性放电,其能耗低、净化效果好,不仅可以有效去除钢液中尺寸小于20 μm的非金属夹杂物,还可以对夹杂物的形态、尺寸和分布产生影响[36]。这些优点使脉冲电流在洁净钢冶炼方面具有广阔的应用前景。

目前,关于施加电流(直流电、交流电或脉冲电流)控制金属熔体中夹杂物的研究热度趋于升高。研究者提出了不同的理论来解释实验现象,但是关于电流的作用机理一直存在着争议[36]。因此,有必要对电流去除夹杂物的研究进行回顾总结,探索电流控制非金属夹杂物的机理和未来的研究方向。

1 电流类型和电极施加方式

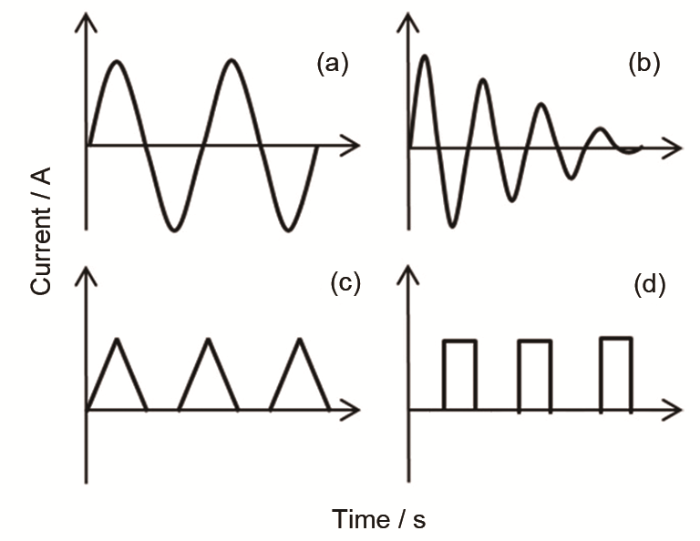

图1

图1

电流波形示意图

Fig.1

Schematics of typical current forms

(a) alter current (b) attenuating pulsed current

(c) sharp waves (d) rectangular waves

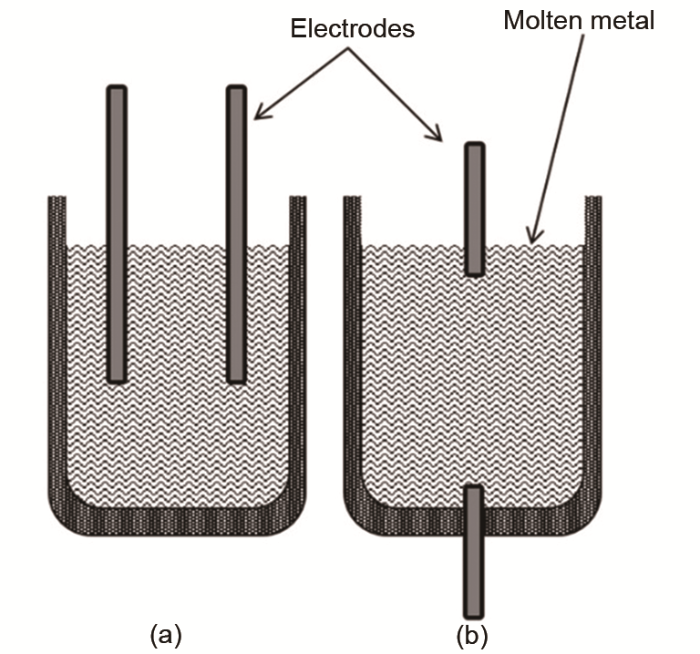

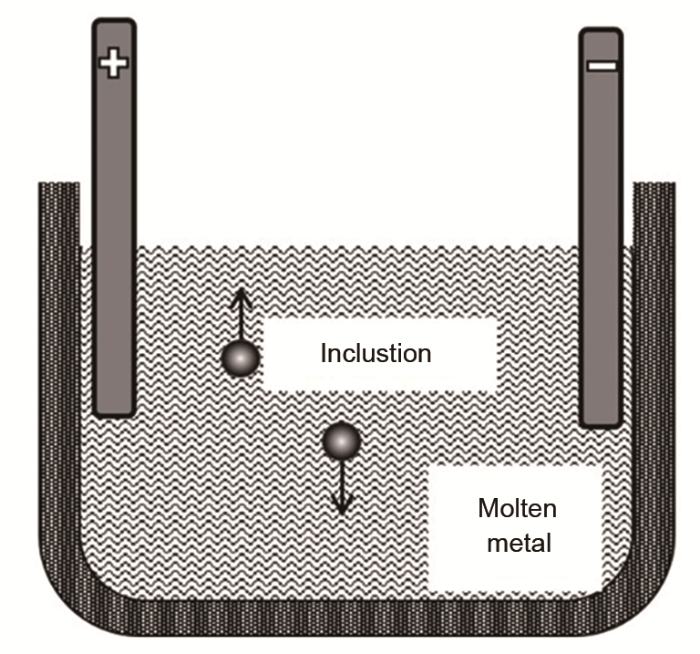

电极插入熔体的方式不同也会引起电流分布的变化。依据电流方向,电极插入方式主要存在2种:电极左右平行插入熔体,产生水平方向电流;电极上下竖直插入熔体,产生竖直电流,如图2所示。上下插入电极方式存在底部埋入式电极,电极更换与操作比较复杂。左右方式则相对简单、易于操作,并且可以灵活调控电极距离与插入深度,控制电流分布。因此,电极以左右平行插入的方式更具有工业应用前景。

图2

2 电流分离夹杂物原理

2.1 电磁斥力理论

式中,er为单位矢量,由电流元指向r位置;μ0为磁导率;I为电流强度;dl为电流元。因此,熔体中施加电流与感生磁场作用下产生电磁力,表达式为:

式中,F为电磁体积力,N/m3;j为电流密度,A/m2;B的单位为T。

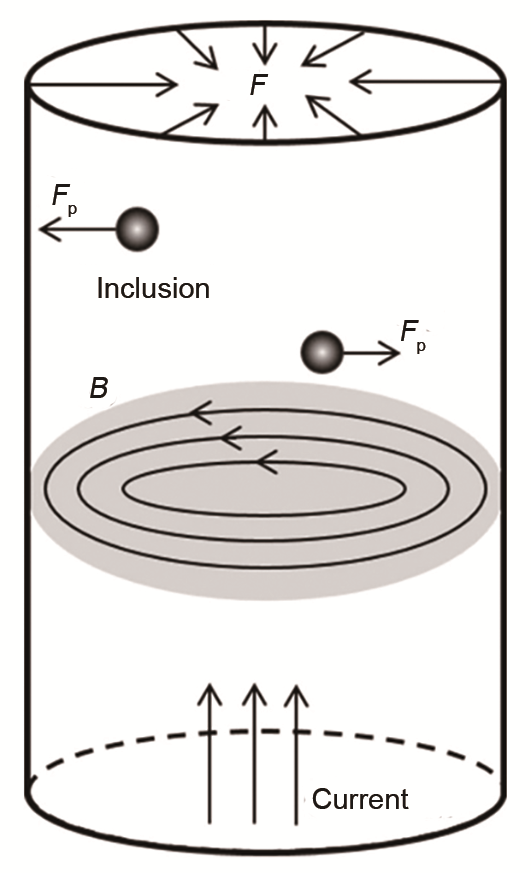

金属液在电磁力的作用下产生指向轴心的压力F,金属液向轴心收缩。由于非金属氧化物的电阻率远大于金属液,夹杂物受到小于金属液体的电磁力,因此夹杂物相对受到等效的反向斥力。熔体中球形颗粒受到电磁排斥力(Fp)表达式为[34]:

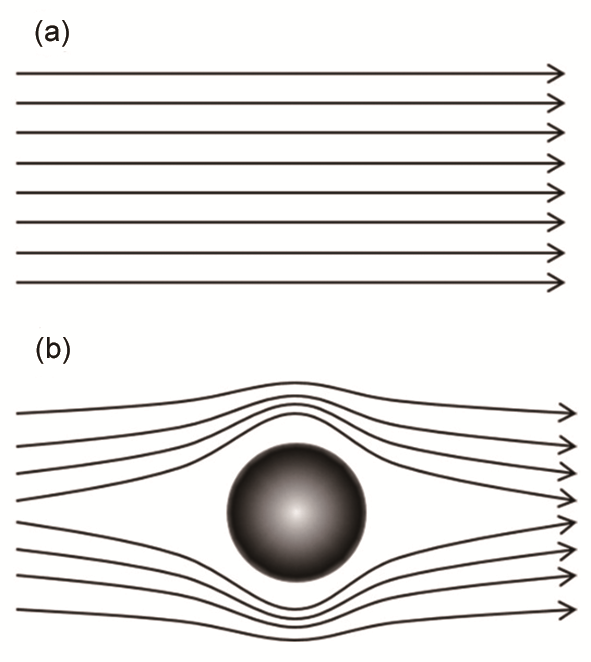

式中,σm为金属熔体的电导率,σp为夹杂物的电导率,d为夹杂物直径。依据式(3)可知,电磁斥力与夹杂物的体积、电导率差成正比。夹杂物受电磁斥力作用垂直于电流向熔体边缘运动,从而实现金属熔体的电磁净化,其示意图如图3所示。

图 3

图 3

电磁斥力分离夹杂物示意图

Fig.3

Separation of inclusions by electromagnetic repulsive (F—electromagnetic body force, B—magnetic intensitie, Fp—electromagnetic force acting on a spherical inclusion)

当σm

在此基础上, Sellier[40]研究了不同形状的夹杂物在电磁场中的受力情况,对式(3)做了改进,并引入了非球形颗粒的形状系数(ψ),用以表征形状因素对夹杂物受力的影响:

夹杂物在电磁斥力的作用下在熔体中移动。对于较小的颗粒,其移动主要受到电磁斥力和黏性阻力影响。依据Stokes公式求得颗粒移动的最终速度为:

式中,vp为颗粒运动速度,μ为熔体黏度。

单电流净化原理基于电磁净化理论。不仅如此,包括其它交变磁场、复合电磁场净化原理均基于Kolin理论模型[41]。由于施加电流之后熔体中产生感应磁场,所以在没有额外施加磁场的情况下,熔体中电场与感生磁场也能够产生电磁力。在电磁斥力作用下夹杂物由熔体内部垂直于电流向熔体边缘迁移,实现夹杂物分离。

2.2 电泳理论

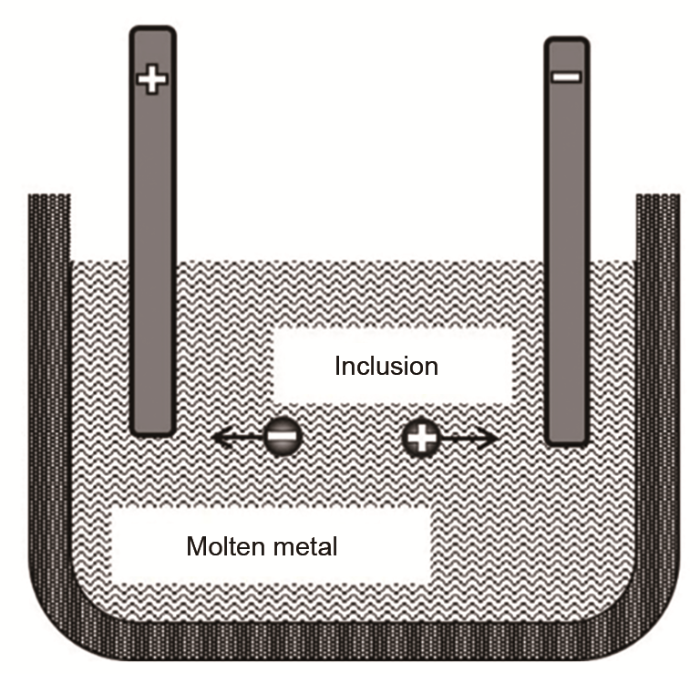

图4

图4

带不同电荷的夹杂物向电极方向迁移

Fig.4

Migration of inclusions with different charges toward to the electrodes

在渣/金界面同样存在双电层,施加电流后引起界面之间的化学电位发生变化,导致界面张力下降[44]。带电粒子在电场的作用下更易于进入熔剂渣,提高了净化效率。因此,熔体中夹杂物的此种带电特性被认为是其在电流作用下迁移的主要原因。夹杂物迁移力(Fe)表达式为:

式中,E为电场强度,Q为夹杂物总电荷(正或负)。

2.3 电自由能驱动理论

图5

图5

金属熔体中没有夹杂物和有夹杂物时的电流分布

Fig.5

Current distributions without inclusion (a) and around inclusion (b) in molten metal

式中,k为几何因子,j为电流密度,V为颗粒体积。对于给定的夹杂物与金属液,电自由能与电流密度分布相关。式(8)给出了熔体中夹杂物形成前后的电自由能变化,电流分布的改变是引起电自由能发生改变的原因。夹杂物在熔体中迁移时,体系的电流分布也会发生改变,对于熔体中颗粒不同位置的情况,Qin和Bhowmik[48]推导了电自由能(Ge)的计算公式:

式中,μ(r')为r'处的磁导率,r'和r表示导体中不同位置。利用式(9)还可以计算金属熔体中多个夹杂物时的电自由能。夹杂物在熔体中的总自由能变化(ΔG)表示为化学自由能变化、界面自由能变化与电自由能变化之和,表达式如下:

式中,ΔGchem表示化学自由能变化;ΔGinter表示颗粒与熔体界面自由能变化。夹杂物在熔体中移动时化学自由能和界面自由能基本不发生变化,因此当夹杂物由位置a移动至b位置时,其自由能变化(

式中,

令Δdab→0,即电自由能变化对移动距离求偏微分可得到作用在夹杂物上的电驱动力(FPEC)表达式:

图6

图6

夹杂物垂直电流迁移

Fig.6

Migration of inclusions in the direction of perpendicular to current

对金属熔体施加电流之后,熔体中的夹杂物在电流作用下发生迁移,最终达到电流分离夹杂物,净化钢液的效果。以上3种理论:电磁斥力理论、电自由能驱动理论和电泳理论,从不同角度解释电流驱动非金属夹杂物的运动机制,这3种理论分别给出了电流场下夹杂物运动的驱动力:电磁斥力、电驱动力和电场力。电磁斥力理论和电自由能驱动理论都认为夹杂物颗粒与金属液体之间的电导率差异是电流去除夹杂物的基础,并没有考虑夹杂物的带电特性。与之相反,电泳理论坚持夹杂物的带电特性是电流净化的主要原因,并未对电导率差异做出理论解释。电磁力和电驱动力驱动夹杂物垂直于电流方向移动,电场力则依据夹杂物电荷性质驱动夹杂物平行于电流方向移动,这2种夹杂物迁移形式最终都可以分离钢液中的夹杂物,实现钢液净化。

3 电流控制非金属夹杂物

3.1 连续电流分离夹杂物

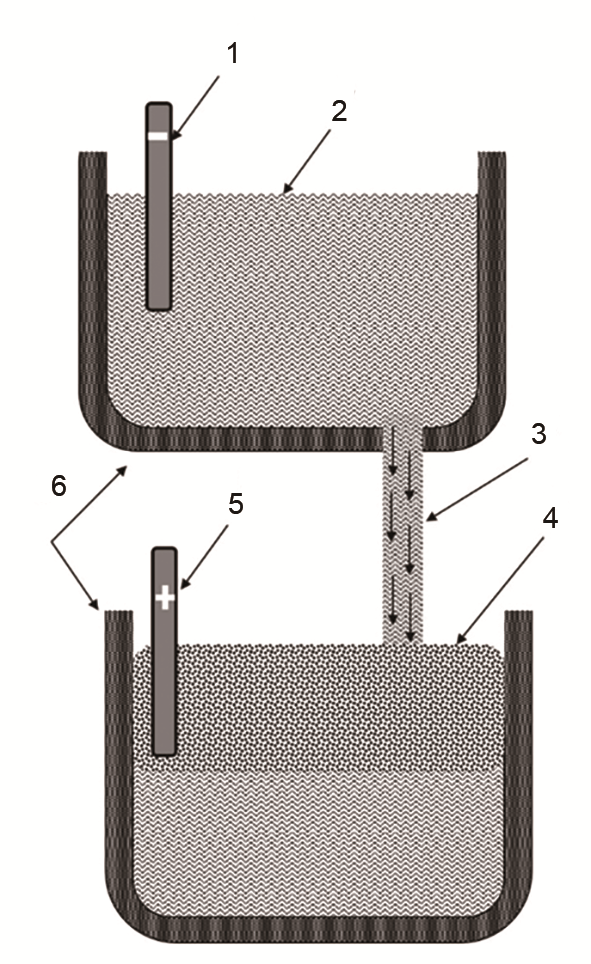

图7

图7

电熔剂精炼工艺原理图

Fig.7

Molten salt electrolyte process (1—cathode, 2—metal liquid, 3—flow, 4—refining slag, 5—anode, 6—tundish)

图8

图8

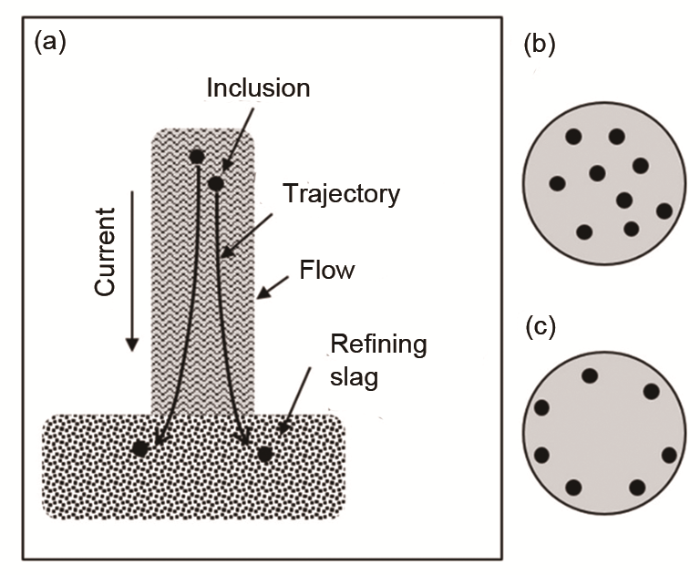

电流通过金属熔体时非金属夹杂物的运动轨迹

Fig.8

Trajectory of nonmetallic inclusions in molten metal treated by electric current

(a) diagram of inclusion migration

(b) distribution of SiC particles

(c) SiC particles migration to edge from centre by applying current

图9

图9

圆管和矩形管

Fig.9

Circular pipe (a) and square pipe (b) (I—electric current, v—velocity of liquid metal in pipe)

图10

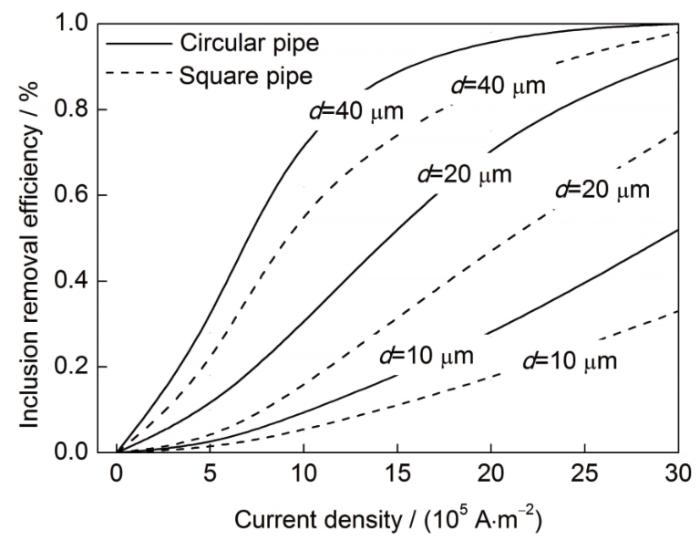

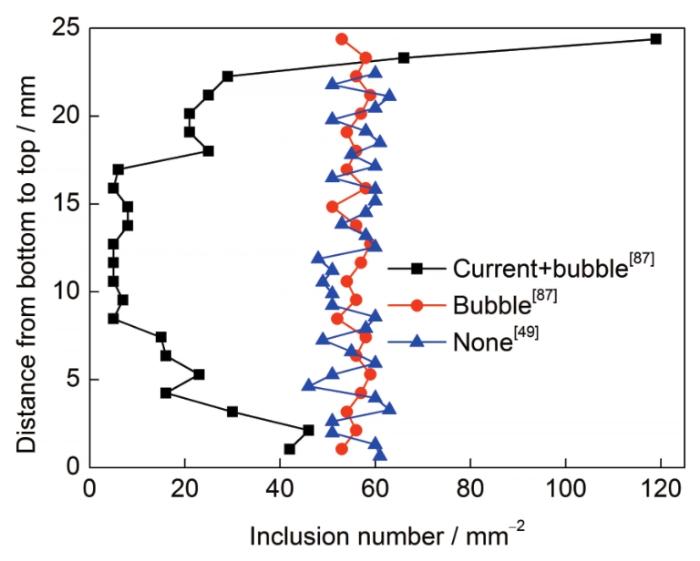

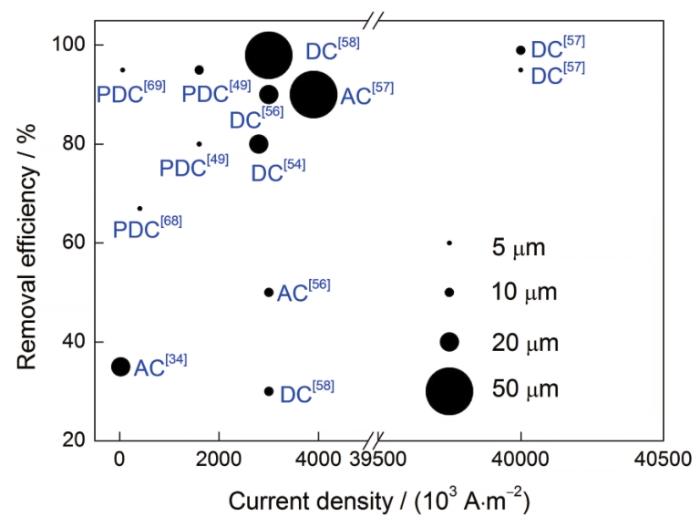

吴加雄[57]研究了圆管中不同尺寸夹杂物的去除效率与电流密度、处理时间的关系。结果显示,电流密度持续增加至4×107 A/m2后,尺寸为5 μm以上的夹杂物可以全部去除,甚至可以去除50%以上的尺寸为2 μm的夹杂物。给定电流密度的情况下,延长电流处理时间可以提高夹杂物的去除效率,电流处理30 s理论上可以将尺寸为10 μm以上的夹杂物全部去除,对尺寸为5 μm的夹杂物去除率可达70%以上。

数值模拟结果[58]表明,电流同样可以去除镁合金中的夹杂物,理论上电流可以去除镁合金中尺寸为50 μm以上的所有夹杂物,并且对尺寸为20 μm以下的夹杂物具有良好的去除效果。此外,电流密度增加,夹杂物受到的电磁挤压力增加。这使得夹杂物向边缘迁移的速率增加,净化效率得以提高。

为了进一步证实单电流净化方法的可行性,吴加雄等[59]分别对圆形管、矩形管、三角形管3种管型的夹杂物分离做了验证实验,将Al-Si合金加热至熔化温度,利用初生Si优先析出且电导率差的特点来代替夹杂物颗粒。对熔体施加不同强度的交流电分离初生Si,与圆管相比,方形管和三角形管更有利于夹杂物分离。在施加电流密度4.7×106 A/m2处理40 s后,不同管型中的夹杂物在边缘处产生明显的聚集,若要获得更好分离效果需要较大的电流密度和较长处理时间。此外,净化效果也受到金属熔体温度、管中金属液流速以及夹杂物类型的影响。

3.2 脉冲电流去除夹杂物

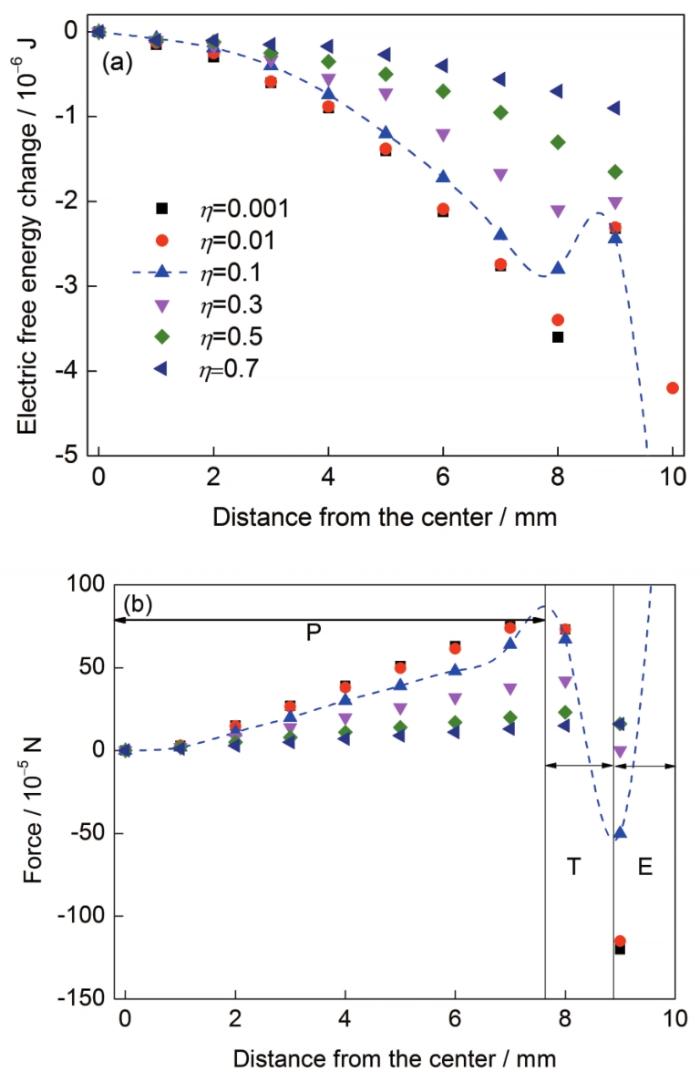

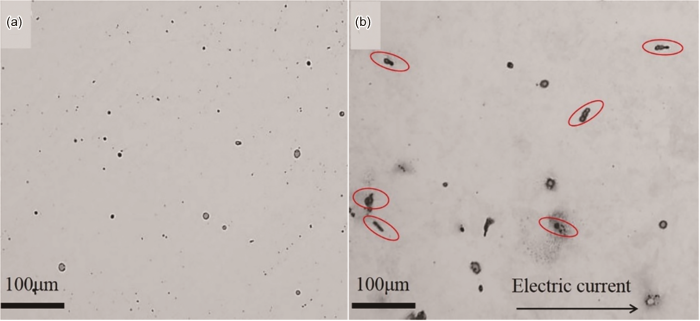

Zhang等[65]采用电极平行插入熔体方式,如图2a所示,选取矩形脉冲波去除钢液中夹杂物,实验结果取得了突破性进展。发现电脉冲驱动MnS夹杂物向钢液表面迁移,并且在表面诱导了夹杂物的聚合长大,更重要的是电脉冲可以有效去除钢液中尺寸小于20 μm的夹杂物。依据观测的实验现象建立了电自由能去除夹杂物的理论模型[48,49]。钢液的电导率是夹杂物的1000倍,远高于夹杂物的电导率。因此,在施加电流后电流分布发生变化,依据式(9)电自由能变化会引起夹杂物在钢液中的迁移。图11a[49]显示夹杂物由中部迁移至表面过程中电自由能逐渐降低,在靠近表面时电自由能先升高而后下降。进一步计算表明,电脉冲作用下夹杂物迁移过程分为3种效应,即推动、捕获和排出,结果如图11b[49]所示。

图11

图11

电流驱动夹杂物3种效应[49]

Fig.11

Three effects of inclusion driven by electric current[49]

(a) electric free energy change when the inclusion is located at different positions (η=σp/σm, σp is conductivity of inclusion, σm is the conductivity of matrix, and η is conductivity ratio)

(b) the force acting on inclusion (P—pushing, T—trapping, E—expelling)

图 12

图13

图14

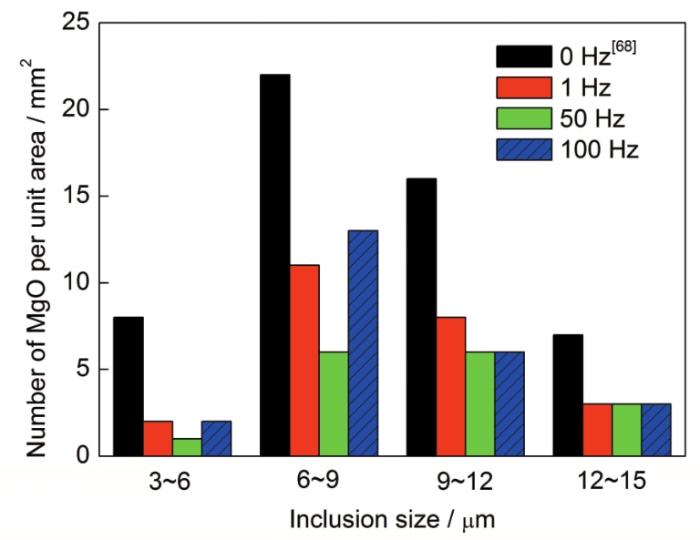

图14

脉冲电流处理前后试样中部MgO夹杂物尺寸分布

Fig.14

Particle size distributions of MgO inclusions on the middle part of the sample before and after electric pulse treatment

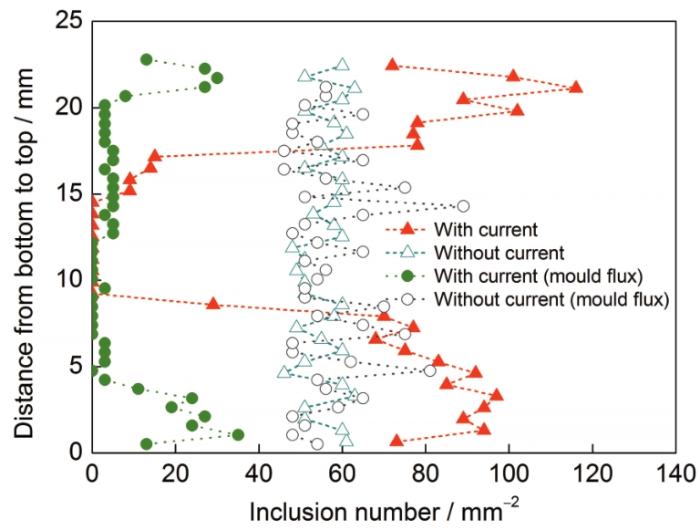

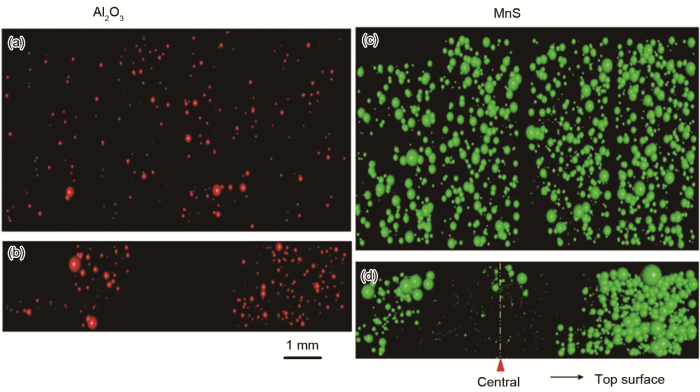

然而,部分学者认为钢液中的夹杂物带有电荷,电场中带电夹杂物的电泳是电脉冲净化的主要原因。通过上下通电方式对钢液处理后发现,电脉冲同样可以去除尺寸小于10 μm的夹杂物和气泡,并且效果优于直流电,并认为在脉冲电场下带有电荷的夹杂物向两极迁移是其主要原因[69]。实验结果显示,Al2O3、FeO等氧化物和细小的Ni或者Fe金属颗粒出现在负极附近,而MnS和气孔裹挟MnS聚合体在正极附近聚集;在试样中部尺寸为5 μm以上的夹杂物几乎全部被去除。周秀丽[45]研究发现,电脉冲(1.0×103 A/m2、5000 Hz)作用下微小夹杂物(尺寸为2~5 μm)也具有明显的迁移现象。钢液中的氧化物夹杂物向负极迁移,非氧化物夹杂物如MnS和TiN则向正极迁移。由此可见,钢液中氧化物夹杂物带有正电荷,非氧化物夹杂物带有负电荷,在电场作用下夹杂物平行于电流依据带电特性分别向两极迁移。

3.3 夹杂物取向与形态控制

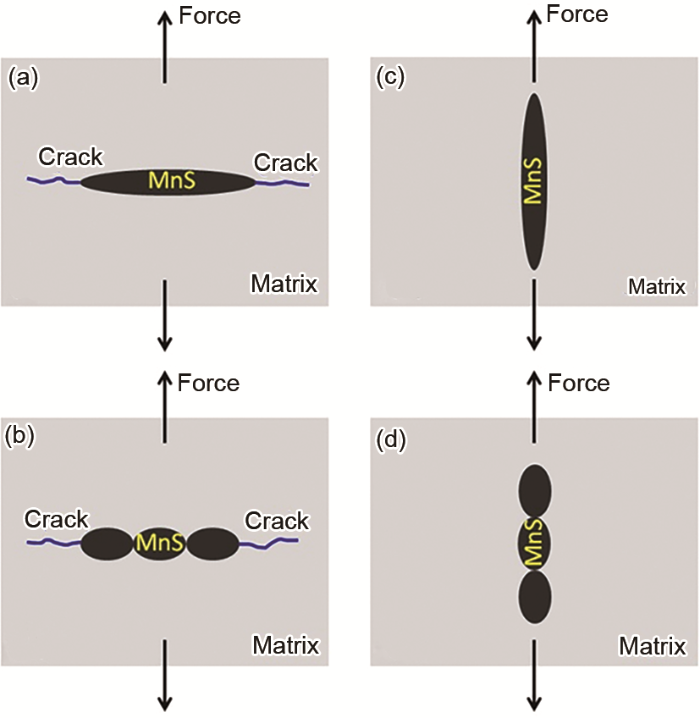

电脉冲不仅能够分离钢液中的夹杂物,还能影响夹杂物的形态、尺寸和分布等,这对于改善钢的性能十分重要。以MnS为例,由于其具有良好的塑性变形能力,在轧制或锻造过程中形成大尺寸长条状MnS,个别尺寸甚至达到100 μm[70],这导致钢的横向力学性能严重恶化,并且易引发裂纹萌生[71]。研究[72,73,74]证实,电脉冲可以显著影响凝固过程中MnS的形貌,若采用外场控制钢中夹杂物的尺寸和取向,那么可以降低轧材性能的各向异性、提升材料性能。Dai等[72]对钢液施加频率为500 Hz、电流密度为1.0×104 A/m2的脉冲电流后,尺寸为3~30 μm且形状不规则的夹杂物发生细化现象,细化后的夹杂物尺寸在8 μm左右,形态演变为较为规则的球形。Zhang等[73]施加脉冲电流后发现,钢液中的MnS趋于团聚形成链状结构,而未经电脉冲处理的MnS夹杂物呈现随机分布,这些链状颗粒由2个或3个小球形硫化物组成,此外还发现了条状硫化物,都平行于电流排列,具有特定取向。图15[74]展示了实验发现的3种不同夹杂物的演化方式。图15a[74]显示了在电流作用下条状夹杂物经过旋转平行于电流,形成具有特定取向的排列;图15b[74]中小颗粒夹杂物相互靠近后发生聚合形成链状结构;图15c[74]中球形夹杂物发生变形,演变为条状夹杂物。理论分析[72]认为,具有确定取向的条状/链状的夹杂物可以降低材料的电阻率,脉冲电流导致了材料电阻的最小化。

图15

图15

电流处理后MnS结构示意图[74]

Fig.15

Schematic configurations of MnS particle before and after application of an electric current[74]

(a-1~a-3) strip inclusions rotate parallel to current

(b-1~b-3) chain-like inclusion by aggregation of three smaller inclusion

(c-1~c-3) spherical inclusions become strip inclusions

图16

图16

不同结构的MnS颗粒引起的裂纹示意图[74]

Fig.16

Fatigue crack initiation from different configurations of the MnS particles[74]

(a) cracks are along single ellipsoidal MnS inclusion when the load axis is perpendicular to the sulphide

(b) cracks emanates from the chain-like type MnS inclusions when the load axis is perpendicular to the sulphides

(c, d) no crack emanates from the sulphide when the load axis is parallel to the particles

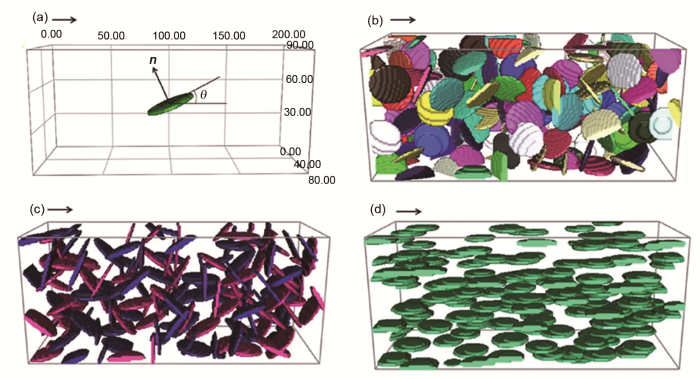

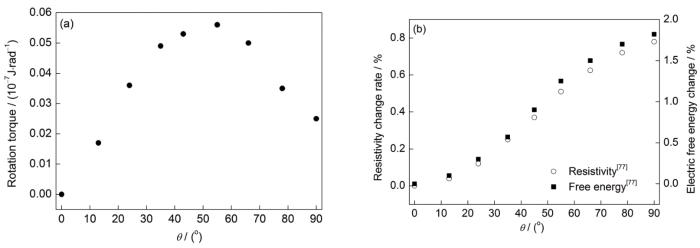

由于直接观测钢液中夹杂物形态演化是非常困难的,研究者通过数值模拟对脉冲电流控制MnS取向做了大量研究。夹杂物的取向、形态演变遵循着电自由能最小的原则[76],因此,可以依据电自由能的变化趋势研究夹杂物演变过程。Qin[77]认为,电流作用下,椭圆盘夹杂物产生扭矩。对于熔体中随机分布的椭圆盘形非金属颗粒,将椭圆盘颗粒取向与施加的电流之间的夹角记为θ,如图17a[77]所示,θ=0时,椭圆盘颗粒平行于电流。仿真计算表明,施加电流之后熔体中随机分布的椭圆盘颗粒最终平行于电流排列,如图17b~d[77]所示。对单个椭圆盘颗粒,图18给出了扭矩、电自由能和相对电阻率与夹角θ的关系。图18a[77]显示θ在50°~60°时扭矩存在最大值,在扭矩作用下椭圆盘形颗粒趋于旋转。椭圆盘形颗粒旋转至θ=0°时扭矩为零,即椭圆盘颗粒平行于电流。图18b显示了电自由能和相对电阻率与θ正相关,且θ=0°时体系的相对电自由能和相对电阻率最低,这表明电流作用下材料电阻下降。

图17

图17

悬浮于金属液中的椭圆盘形非金属颗粒[77]

Fig.17

Ellipsoidal particles suspended in melt metal[77]

Color online

(a) only one particle submerged in the matrix with angle of inclination θ to electric field direction and the normal vector n

(b) 173 ellipsoidal particles with random orientation

(c) 173 particles with some extents of preferred orientation toward vertical direction

(d) 173 aligned particles along current flow direction

图18

图18

椭圆盘形颗粒旋转过程中性质变化

Fig.18

Property changes during the rotation of ellipsoidal particle

(a) the electric-current-induced torque is dependent on θ[77]

(b) changes of electrical resistivity and electric current free energy during the rotation of ellipsoidal particle

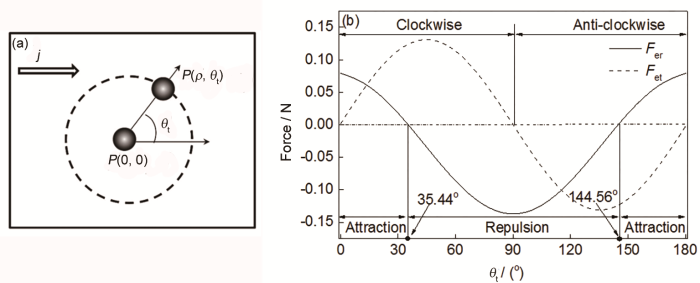

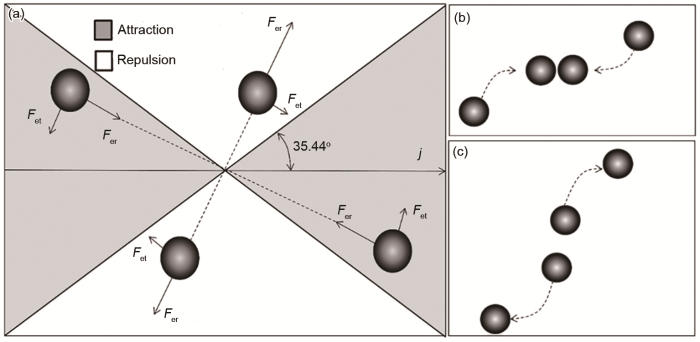

在钢液中的夹杂物之间经常发生碰撞、团聚。因此,研究电流作用下多个夹杂物之间的行为对了解夹杂物长大、形态演化非常有意义。Zhao和Qin[78]研究了电流作用下2个夹杂物的相互作用,结果表明,2个夹杂物在平行于电流方向相互靠近时电自由能减小,夹杂物相互吸引发生聚合;而在垂直电流方向,夹杂物相互靠近时电自由能却增加,夹杂物相互排斥引发细化。这种电流作用下夹杂物在不同方向上具有不同的演化现象也被最新的数值计算结果证实。采用极坐标描述2个夹杂物相对位置,如图19a所示。作用在夹杂物上的力可以分解为切向力(Fet)和径向力(Fer),图19b[79]给出了相互作用力与角度之间的关系。依据径向分力,夹杂物之间可以分为排斥区域:35.44°<θt<144.56° (θt为夹杂物排列方向与电流之间的夹角)、吸引区域:0<θt<35.44°和144.56°<θt<180°;依据切向分力,夹杂物之间存在顺时针旋转区域:0<θt<90°、逆时针旋转区域:90°<θt<180°。

图19

图19

电流引起的夹杂物之间的相互作用

Fig.19

Interaction between inclusions caused by electric current

(a) position of the inclusions in polar coordinates (j—current density; P(ρ, θt)—coordinates of inclusion in polar coordinates; P(0, 0)—origin coordinates of another inclusion; θt—angle between the arrangement direction of the inclusions and the current direction)

(b) fore induced by current (Fet—tangential force acting on inclusions; Fer—radical force acting on inclusions)[79]

图20

图21

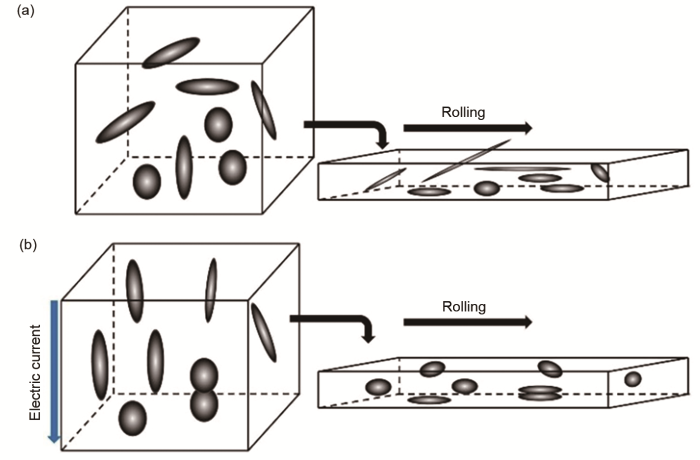

脉冲外场引起特定取向MnS的形成会进一步影响轧制过程中的MnS形态发生变化,数值模拟计算[80]发现,凝固组织中不同取向的MnS在轧制之后的变形是不同的。分别研究了垂直轧向(90°)、平行轧向(0°)和与轧向成45° 3种椭球形颗粒,以及球形MnS在轧制过程中的形态演化,结果发现,垂直于轧向的椭圆形MnS经过轧制优先形成球形,而后形成平行于轧向的椭圆形;与轧向成45°夹角的MnS椭圆形颗粒取向被拉长并逐渐旋转,随着压下量不断增加,MnS颗粒被拉长且排列趋于平行于轧向。依据上文可知,脉冲电流可以控制凝固过程中MnS的取向,若可以获得优先垂直轧向排列的MnS夹杂物,则可以降低轧制后MnS的长宽比,如图22所示。如图22a所示,随机取向的MnS经轧制之后形成沿轧向的条状形态;然而凝固过程中施加与预设轧向垂直的电流之后,如图22b所示,初始组织中MnS优先择取垂直轧向排列,轧制后垂直于轧向的椭圆MnS呈近似球形,具有较低的长宽比。因此可以预测,施加电流后将会改善由MnS引起的性能各向异性,并提升轧材的横向力学性能。

图22

图22

脉冲电流处理+轧制后MnS形态演化示意图

Fig.22

Schematics of morphological evolution of MnS in steel after pulsed electric current treatment and rolling

(a) randomly oriented inclusions and its evolution after rolling

(b) inclusions MnS with specific orientation by applying pulsed electric current during solidification and its evolution after rolling

此处以MnS为例解释了电流的作用,通常来说,电流也能控制钢液中其它非金属夹杂物的取向与排列。通过电流定向控制非金属颗粒的形态和取向或许可以用于精准地设计和制造具有理想结构的新材料。

3.4 电流对气泡捕获夹杂物的影响

电流除了可以对夹杂物形态产生影响之外,还可以对钢液中气泡的分布、形态和尺寸产生影响(导电液体中的气泡可以视为电阻率无限大的颗粒)。实验结果[69,73]不仅发现电流能促使夹杂物细化,同时还发现凝固后钢锭中的缩孔数量减少、尺寸降低。未经电流处理的钢液在凝固后钢锭中存在着尺寸为50 μm左右的气孔,个别尺寸达到100 μm。电脉冲处理后钢锭中均匀分布着尺寸小于10 μm的气孔,其中部分气孔形态与MnS类似,成细丝长条形且平行于电流[69]。研究[81,82]表明,电场对液体中的气泡形态及行为有显著的影响。气泡在沿着电流方向被拉长成椭球形[83,84],这使平行于电流排列且相邻的气泡发生合并[85]。对于垂直于电场方向排列的气泡,在气泡之间存在排斥力,随着气泡之间的距离增大排斥力快速下降[86]。可见,气泡的行为与钢液中夹杂物的相互作用行为很相似,这是因为气泡和夹杂物的电阻都远大于导电液体。

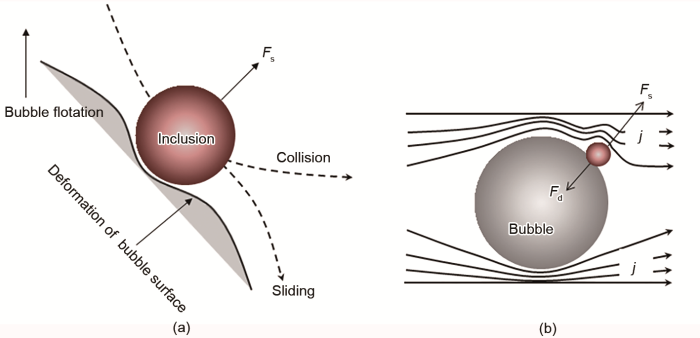

图23

钢液吹入气泡颗粒捕获钢液中的夹杂物后上浮从而净化钢液,气泡与夹杂物之间存在碰撞和滑行2种机制[88],如图24a所示。碰撞机制为:夹杂物与气泡发生碰撞后被气泡捕获或者反弹远离气泡;滑行机制为:夹杂物与气泡发生碰撞并在气泡表面滑行一段距离后被气泡捕获或者滑离气泡表面[89]。不论是滑行机制还是碰撞机制,夹杂物在气泡表面均会引起气泡表面变形(图24b)。因此,夹杂物在气泡表面受到表面力(Fs),表面力的作用倾向于将夹杂物推离气泡、使得夹杂物不易被气泡捕获[90]。然而,在电流外场作用下这种情况将发生变化,如图24b所示,夹杂物在气泡表面时,周围电流绕过夹杂物。电流绕流诱发了作用在夹杂物上的驱动力(Fd),其迫使夹杂物向气泡内部运动,有利于夹杂物被气泡捕获[87]。数值计算表明夹杂物靠近气液表面时驱动力促使夹杂物穿越气液界面[49],其理论分析结果与图23所观测的现象趋势一致。

图 24

图 24

气泡表面的夹杂物受力分析

Fig.24

Analysis of force acting on inclusions on bubble surface

(a) surface force acting on inclusion (collision and sliding) without current (Fs—surface force caused by the deformation of the bubble surface)

(b) forces acting on inclusion with current (Fd—driving force induced by electric current)

4 脉冲电流在抑制浸入式水口堵塞中的应用

浸入式水口堵塞会破坏连铸生产的稳定性与连续性,频繁更换水口会造成铸坯质量下降,产品竞争力下降[91,92,93]。此外,水口堵塞后,水口钢液出现偏流导致结晶器液面异常波动甚至造成钢液卷渣[94]。因此,抑制水口堵塞是生产人员与科研人员一直关注的问题。为了解决水口堵塞,提高连铸工艺水平,研究者们做了大量工作探究水口堵塞机制并提出了多种解决措施,这对解决水口堵塞产生了一定的效果。主要包含以下内容:(1) 提高钢液纯净度[95];(2) 预热中间包、水口[96];(3) 优化水口结构[97]和改进水口材质[98];(4) 夹杂物改性,加钙处理[99];(5) 通过塞棒、水口吹入Ar气搅拌[100]。但是,在钢铁冶炼过程中水口堵塞时有发生,并未得到彻底解决。尤其是稀土钢冶炼过程中,钢液中的稀土氧化造成非常严重的水口堵塞,但是上述方法对添加稀土引起的水口堵塞控制效果不理想[101]。稀土氧化物在水口聚集造成堵塞的机理主要有以下几点:(1) 稀土化学性质活泼,脱氧、脱硫能力强[102],钢液中夹杂物的增加为水口结瘤提供了物质基础;(2) 稀土夹杂物颗粒尺寸小(1~5 μm),并且不易聚集长大,难以去除[103];(3) 稀土夹杂物熔点高,化学性质稳定。其与钢液密度差较小,例如CeAlO3和NdAlO3的密度分别为6.17和7.03 g/cm3,悬浮于钢液中,难以上浮;(4) 稀土元素与水口耐材发生反应[104]。稀土元素与Al2O3夹杂物反应在水口内壁生成REAlO3,REAlO3与水口内壁结合力强不易被钢液冲走,粘附在内壁作为基底不断长大造成水口结瘤。总的来说,钢液中的稀土氧化物颗粒尺寸小、难聚集、难上浮和难去除,且易粘附在水口内壁。水口堵塞成为稀土钢开发与冶炼的一大难题,严重制约了稀土钢的生产与发展。因此,稀土变质处理后去除钢液中稀土氧化物对净化钢液、保证连铸生产十分重要。尺寸细小、密度较大的稀土氧化物悬浮于钢液中,依靠传统方法,例如气泡、搅拌上浮,很难将其去除。电脉冲净化理论和实验结果显示,可利用夹杂物与金属液(钢液、铝液或者镁液)之间的电导率差异,通过施加脉冲电流对夹杂物进行去除。在金属材料与氧化物之间来说,通常稀土氧化物夹杂的电导率远小于钢液。因此,理论分析认为,电脉冲或许是一种控制稀土氧化物夹杂的新方法。

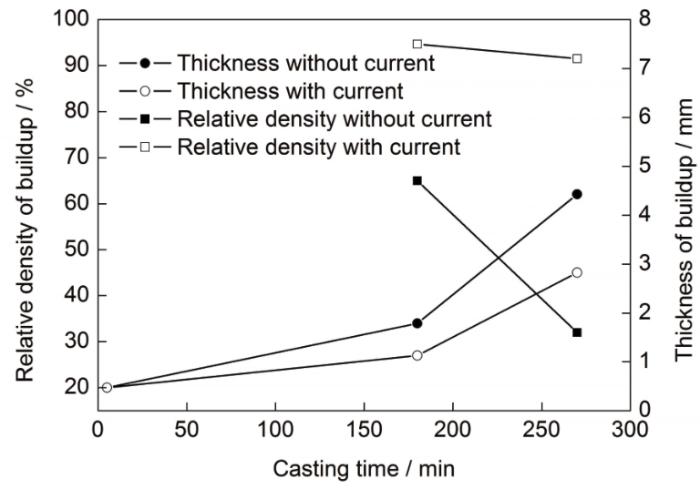

最新研究[105,106,107]发现,脉冲电流可以有效抑制浸入式水口堵塞。由于钢液中Al2O3夹杂物带正电荷,与钢液摩擦后的水口带负电荷,Al2O3-C质水口与钢液界面产生电势差提高了钢液与水口的润湿性,加上夹杂物在静电力作用下向水口迁移,结果造成堵塞[105]。实验中塞棒接正极、水口接负极构成回路[106,107],施加电脉冲(1.0×103 A/m2、20 kHz)可以降低水口内壁电荷、减弱水口与钢液之间的相互作用,从而抑制浸入式水口堵塞[106]。深入研究[108]发现,脉冲电流处理后夹杂物与水口之间的沉积方式发生变化。图25[108]显示,施加脉冲电流后水口内壁附着层厚度明显降低了约55.5%,但是其密度却提高了48.5%,并且电脉冲处理后内壁保持光滑平整[109]。从水口内壁附着层的变化可以推测,电流影响了夹杂物在钢液中夹杂物与水口之间的相互作用,这使得水口堵塞得到抑制。

图25

同样地,带电夹杂物在直流电中也发生迁移,并粘附于Al2O3-C质电极表面。将水口材质的电极平行插入钢液,施加不同强度的直流电流来控制钢液中Al2O3夹杂物迁移。结果表明,正极水口试样附着层厚度降低,而负极水口厚度则明显增加,钢液中的夹杂物向负极迁移,并且随电流强度增加夹杂物迁移数量增多[110]。然而Kawamoto[111]采用铝镇静钢、设定直流电强度为5 A做了相同的实验,结果却显示负极重量降低了33%,正极增加了9%。研究[111,112]表明,通过电化学现象可以阻止Al2O3在水口内壁的黏附。该技术在住友金属公司鹿岛的3号连铸机获得应用,通过负极连接水口、正极连接塞棒构成回路,施加电流强度为100 A的直流电处理。结果证实,施加电流后水口内壁附着层厚度显著降低;施加电流强度为100 A的电流处理后,水口内壁比较光滑,与未加载电流相比,附着夹杂物数量明显减少。

在夹杂物迁移方面,日本学者和国内学者存在着较大的分歧,这可能是因为采用的电流形式和实验条件不同,但是均发现通电流后接负极的水口堵塞情况得到改善。也就是说,夹杂物的迁移是存在的,但是迁移的方向、迁移的机理以及带电荷的夹杂物与通电的水口之间的相互作用机理并不清楚。钢液中夹杂物的带电特性及其在电流中的行为有待深入研究。

表1 电流去除夹杂物参数总结[34,45,49,51,52,53,55,57,58,59,62,66,69,72,108,109]

Table 1

| Current | Parameter (frequency, duration and current density) | d / μm | ξ / % | Ref. |

|---|---|---|---|---|

| AC | 60 Hz, -, 2.5×104 A∙m-2 | >20 | >35 | [34] |

| >60 | >95 | |||

| PDC | 5000 Hz, -, 1.0×103 A∙m-2 | >5 | - | [45] |

| PDC | 1 Hz, 60 μs, 1.6×106 A∙m-2 | >10 | >90 | [49] |

| 1 Hz, 60 μs, 1.6×106 A∙m-2 | >5 | >80 | ||

| DC | -, -, 105 A∙m-2 | - | - | [51] |

| DC | -, -, 1.0×106 A∙m-2 | - | >50 | [52] |

| DC | -, -, 3.2×106 A∙m-2 | - | >84 | [53] |

| DC | -, -, 2.8×106 A∙m-2 | >20 | >80 | [55] |

| >10 | >30 | |||

| DC | -, -, 3.0×106 A∙m-2 | >20 | >90 | [57] |

| >10 | >50 | |||

| AC | -, -, 3.9×106 A∙m-2 | - | >90 | [58] |

| DC | -, -, 4.0×107 A∙m-2 | >10 | >100 | [58] |

| >5 | >95 | |||

| DC | -, -, 3.0×106 A∙m-2 | >50 | >100 | [59] |

| >10 | >30 | |||

| PDC | -, 15 ms, 1.3×108 A∙m-2 | >15 | - | [62] |

| PDC | 1 Hz, 20 μs, 1.2×105 A∙m-2 | >2 | - | [66] |

| PDC | 50 Hz, 60 μs, 4.1×105 A∙m-2 | >5 | >67 | [69] |

| PDC | 500 Hz, -, 6.6×104 A∙m-2 | >5 | >95 | [72] |

| PDC | 20 kHz, -, 1.0×103 A∙m-2 | - | - | [108] |

| PDC | 20 kHz, -, 1.0×103 A∙m-2 | - | - | [109] |

图26

理论上电流强度越大对钢液中夹杂物的驱动力越大,然而,由于施加连续电流容易引起钢液流动,造成分离的夹杂物重新进入钢液,因此其具有较低的去除能力且能耗较大。而间歇性的脉冲电流可以在保证电流强度的前提下减弱钢液流动、降低能耗,因此其具有较好的净化效果。鉴于关于脉冲参数(电流、脉宽、频率)对净化效果的量化模型研究较少,使得电脉冲参数的选取与优化存在困难,因此,目前通常采用半经验的方法选取脉冲参数。脉冲电流净化钢液时要考虑电极位置对夹杂物迁移方向的影响,电极插入方式要利于夹杂物的上浮去除,且操作便捷。脉冲电流参数设置主要考虑的条件有:(1) 防止脉冲频率过高引起电流集肤效应和钢液流动,这会降低净化效果;(2) 降低脉宽和频率可以降低能耗,减弱钢液紊流;(3) 在避免引起钢液紊流的前提下提高电流强度可增强净化效果。在脉冲电流抑制水口堵塞方面应防止施加电流强度过高引起水口内部钢流收缩,钢流的收缩会造成钢液与水口界面接触变差,甚至存在微空隙,微空隙的存在将造成水口堵塞加剧。

5 总结与展望

历经60多年的发展,电流控制夹杂物在理论、实验和实践方面不断发展。由于Kolin[33]提出的电场和磁场复合方法需要2套独立设备,增加了成本、提高了技术难度。因此,日本学者基于电磁斥力理论提出采用交流电流去除夹杂物[34]。然而,研究发现交流电/直流电造成较高的能耗,且对尺寸小于20 μm以下的夹杂物去除效果不理想。随后,Makarov等[61]基于电磁斥力理论建立了利用脉冲电流去除夹杂物的理论模型。这一时期由于理论的限制,数值模拟研究多基于单个夹杂物进行,大多将电流净化研究集中于夹杂物分离方面,对电流场中夹杂物形态演化和多个夹杂物相互作用的研究较少。2013年,Zhang等[65]首次进行了利用脉冲电流分离钢液中夹杂物的实验,并提出了电自由能驱动理论。此后,基于电自由能驱动理论,针对电流对夹杂物细化、形态与取向和相互作用影响的研究得以广泛开展。Dai等[108,109]基于电泳理论将脉冲电流应用于实际生产,即抑制浸入式水口堵塞。可见,脉冲电流及其工业应用成为当下研究的热点。

目前,关于电流去除夹杂物的理论尚存在争议,对电脉冲作用机理的认识并不统一,相关理论模型的研究进展缓慢。因此,接下来电脉冲的研究重点应放在以下几方面:(1) 电脉冲关键参数如频率、电流、脉宽、波形以及电极插入方式等不同实验条件下对夹杂物净化的效果,如何依据金属和夹杂物类型选取最优的电脉冲参数,这对理论指导电脉冲去除夹杂物非常重要;(2) 电脉冲引起的非金属颗粒之间的相互作用应该予以更多的关注,研究采用电流促进夹杂物之间的聚合长大,强化气泡捕获夹杂物的能力,对于快速净化金属液具有实际意义;(3) 加快建立模型来预测电脉冲作用下非金属颗粒和金属组织结构演化方向,并最终实现电脉冲控制金属组织、夹杂物形态与分布。但是,由于目前电流控制非金属颗粒理论尚存在争议,使得预测模型的建立面临挑战;(4)目前,电脉冲控制夹杂物多见于实验室和数值模拟,处理的金属熔体体积远小于实际工业生产,电脉冲能否应用于工业体积熔体中夹杂物的去除有待于进一步验证。虽然电脉冲去除夹杂物的相关理论与实验有待进一步探索,但是由于其相比于连续电流具有低能耗、参数调控灵活且夹杂物去除能力强等优点,尤其是电脉冲能够有效分离钢液中尺寸为5 μm以上的夹杂物。因此,电脉冲去除夹杂物技术有望成为一种新兴的高效、绿色、超洁净化的净化手段。

近20年来,稀土在钢中的应用工作得到了国家有关部门的重视和大力支持。我国稀土资源丰富,钢材产量位居世界第一,为稀土钢的发展提供了坚实的基础。稀土特殊钢冶炼有利于稀土资源的平衡利用,促进稀土产业健康发展;有利于提升钢铁材料质量水平,达到或超过国外先进企业产品质量水平,摆脱国外对中国高端装备关键材料的限制。然而,稀土添加后钢液形成高熔点稀土氧化物,由于其难聚集、难上浮、难去除且易粘附在水口内壁等,容易造成水口结瘤,引发非常严重的水口堵塞。国内冶炼实践表明,钢液添加稀土后连浇炉次由6炉次变为不超过2炉次,严重影响连铸生产的连续性。目前,水口堵塞已成为国内外发展及推广稀土钢的绊脚石,是长期以来困扰连铸工序的世界性难题,而传统方法在抑制添加稀土造成的水口堵塞方面效果甚微。目前,已经发现脉冲电流在夹杂物去除和抑制水口堵塞方面具有独特的优势。若采用脉冲电流去除微小夹杂物、净化中间包钢液,同时对中间包连铸机水口施加脉冲电流抑制水口堵塞,那么这种双联操控技术有望解决工业冶炼稀土钢、高铝钢或含钛钢等过程中浸入式水口堵塞的问题,具有极佳的工业应用前景。