航空发动机涡轮盘的服役温度、冶金质量、力学指标等对其性能水平和使用安全具有决定性的影响[1~3]。随着航空发动机推重比的提高,涡轮前燃气温度不断增加,对涡轮盘合金承温能力的要求也越来越高。航空发动机涡轮盘材料由20世纪40年代承温能力约550 ℃的耐热钢[4]发展到合金化程度较低、承温约650 ℃的Fe-Ni基高温合金(典型合金为GH4169/Inconel 718)[5~8]和承温约704 ℃的Allvac 718Plus合金[9,10]。目前已经研发出使用温度接近750 ℃的高合金化变形高温合金,如Udimet720Li、René65、AD730TM合金等。其中,René65是2008年美国ATI Allvac公司与GE发动机公司研制的一种新型镍基变形高温合金[11],该合金在粉末高温合金René88DT成分的基础上适当调整了C、Fe等组元的含量以适合变形工艺,其长期使用温度为700 ℃,短时使用温度可达到750 ℃。目前René65合金涡轮盘已经在Leap系列航空发动机中大量成功应用。而AD730TM合金是法国A&D公司在Udimet720Li合金的基础上研制成功的一种发动机盘用变形高温合金[12],与Udimet720Li合金相比,AD730TM中添加了约4% (质量分数,下同)的Fe元素和1%左右的Nb元素,并把Co、Al、Ti元素的含量稍微降低,以改善合金的成形性。此外,日本国立材料科学研究所(NIMS)研发的新型Ni-Co基系列变形高温合金TMW,承温能力达到725 ℃,接近批产的涡轮盘用商用粉末高温合金的承温水平,TMW合金选用的金属元素与Udimet720Li合金相同,但是Co含量高达20%~31%,Ti含量为5.1%~7.4%。与Udimet720Li合金相比,TMW合金具有较高的拉伸、蠕变强度,以及更优异的低周疲劳性能和抗裂纹扩展能力[13]。与美国、法国、日本明显不同,俄罗斯在航空发动机涡轮盘用变形高温合金研制及工艺研究方面独树一帜,而且成效显著,目前俄罗斯现役各类先进发动机中,变形高温合金涡轮盘占据十分重要的地位,成功批产应用的牌号包括ЭЛ742、ЭК151、ЭИ698、ВЖ-175、ЭЛ975等。相比美国而言,俄罗斯变形高温合金的合金化程度更高,热强性更好。其中,俄罗斯成熟的涡轮盘用变形高温合金中,ЭЛ975合金的合金化程度最高,热强性好[14],制备的涡轮盘使用温度超过800 ℃,短时使用温度达到1000 ℃,目前制备的ЭЛ975小型盘件已用于俄罗斯先进航空发动机的启动涡轮。

我国在750 ℃以上使用的航空发动机高性能涡轮盘合金及盘件制备技术方面与国外有较大差距。针对航空发动机的需求,国内也开展了使用温度更高的涡轮盘用变形高温合金的研制工作,包括GH4065[15]、718Plus[16]、GH4730、GH4175、GH4975等合金。难变形高温合金GH4975是国内近年在俄罗斯ЭЛ975合金基础上研制的一种服役温度达到850 ℃的镍基涡轮盘合金,该合金采用了综合强化方式,合金中C元素的含量高达0.1%,时效强化元素Al+Ti元素含量达到7.5%,同时含有10%的固溶强化元素W以及微量元素。合金化程度提高,材料的变形抗力更大,同时铸锭开坯过程中的技术难度也随之增加。目前,国内难变形高温合金铸锭的开坯方式主要为镦拔+快锻或者镦拔+快锻+径锻,很少采用挤压开坯的方法,并且关于高温合金挤压开坯后棒材热变形规律的研究报道很少。因此,本工作采用真空感应熔炼+真空自耗重熔工艺制备出GH4975合金铸锭,采用热挤压开坯方法制备GH4975棒材,研究了不同温度和应变速率下合金的热变形规律,同时结合微观组织分析研究了合金各热变形条件下的微观组织特征,为制定合理的GH4975合金盘件锻造工艺提供实验依据和理论指导。

1 实验方法

实验采用真空感应熔炼+真空自耗重熔双联工艺,制备直径为120 mm的GH4975合金铸锭,合金主要化学成分(质量分数,%)为:C 0.15,Co 16.0,W 11.0,Cr 9.0,Al 4.5,Ti 2.7,Nb 1.5,Mo 1.4,Ni余量。铸锭经过高温均匀化热处理,表面机加工后包套封焊,然后进行挤压开坯,挤压比为6。挤压后的棒材经过1100 ℃、2 h的再结晶退火处理。

从再结晶处理后的挤压棒材上通过电火花线切割和机加工,制备出直径8 mm、长12 mm的圆柱热模拟试样,将试样表面和两端磨光,使其光洁度达到3.2 μm。随后在Gleeble 1500热模拟试验机上进行热压缩实验。试样两端面涂抹高温润滑剂以减小试样与压头间的摩擦力,并且试样压缩过程中始终处于轴向应力状态。以10 ℃/s的加热速率加热试样至实验温度,保温60 s后开始压缩。选取的实验温度分别为1070、1100、1130、1150、1180和1220 ℃,应变速率分别为0.001、0.01、0.1和1 s-1,最大应变量为0.8。对压缩完毕后的试样进行水冷处理以保留变形后的组织状态。将热压缩后的GH4975合金试样沿试样轴向进行线切割,然后沿剖面研磨、抛光、腐蚀,并采用PM3光学显微镜(OM)观察微观晶粒度,通过Nova Nano型扫描电镜(SEM)分析微观组织,利用TECNAI G2 F20透射电镜(TEM)对热变形后的生成相进行标定分析。

2 结果与讨论

2.1 挤压态棒材组织

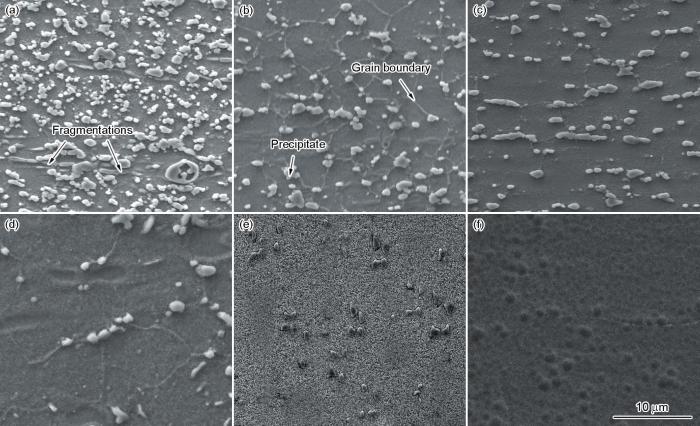

图1

图1

挤压后并再结晶处理的GH4975棒材微观组织(腐蚀态)

Fig.1

Microstructures of GH4975 alloy bar corroded after extrusion and recrystallization(a) OM image(b) SEM image(c) prime γ' phase

2.2 不同温度下的应力-应变分析

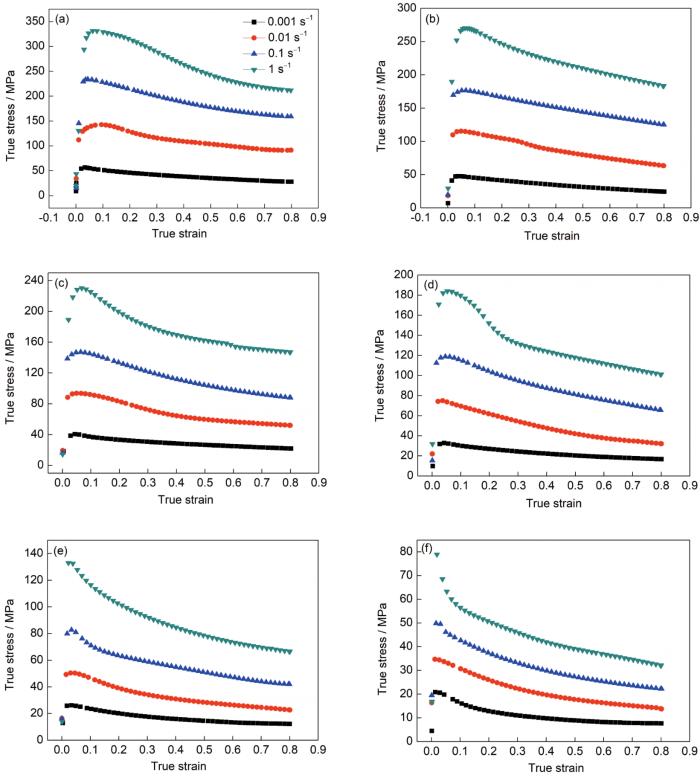

图2所示为GH4975合金挤压棒材在不同变形条件下的真应力-真应变曲线。可以看出,GH4975合金的流变应力对变形温度和变形速率十分敏感。热压缩试样在各变形温度条件下的变形开始阶段,应力很快增加到最大值,表现出一定的加工硬化特征,随后应力开始缓慢下降并逐渐接近某一稳定值。与其它镍基变形高温合金类似,随着变形温度升高,峰值应力有所降低,如在应变速率为1 s-1条件下,峰值应力从1070 ℃的326 MPa降低到1220 ℃的77 MPa;而在同一变形温度下,峰值应力及峰值应变均随应变速率增加而依次增大。以变形温度为1070 ℃为例,应变速率0.001 s-1条件下的峰值应力值为62 MPa,当应变速率增大到1 s-1时,峰值应力增至326 MPa。另外,可以观察到在低温高应变速率变形时,合金的峰值流变应力与稳态流变应力相比,差别显著,而高温低应变速率变形时差别较小。GH4975合金的真应力-真应变曲线具有典型的动态再结晶特点,存在应变硬化、流变软化和稳态流变3个阶段[17,18]。主要原因在于,变形初期随着变形量的增大,合金内部的位错不断增殖,位错间的交互作用增加了位错运动的阻力,表现出弹性变形屈服后的加工硬化特征;随着变形过程的持续进行,动态回复和动态再结晶的软化作用使得合金的流变应力下降,即当软化速率大于硬化速率时,合金流变应力降低。最终软化作用与硬化作用二者达到平衡时,流变应力表现出稳态流动的特征。

图2

图2

GH4975合金在不同变形条件下的真应力-真应变曲线

Fig.2

True stress-true strain curves of GH4975 superalloy obtained under deformation temperatures of 1070 ℃ (a), 1100 ℃ (b), 1130 ℃ (c), 1150 ℃ (d), 1180 ℃ (e) and 1220 ℃ (f) at different strain rates

2.3 热变形本构模型

较低应力水平下时,热变形过程表示为:

高应力水平下时,热变形过程可表示为:

为了避免误差,Sellars和McTegart[19]进一步提出了一种双曲正弦形式修正的Arrenius关系式:

式(

式中,Z为Zener-Hollomon参数,其物理意义是温度补偿的变形速率因子。经过计算可以得到Z与其它参数之间的关系如下:

通过

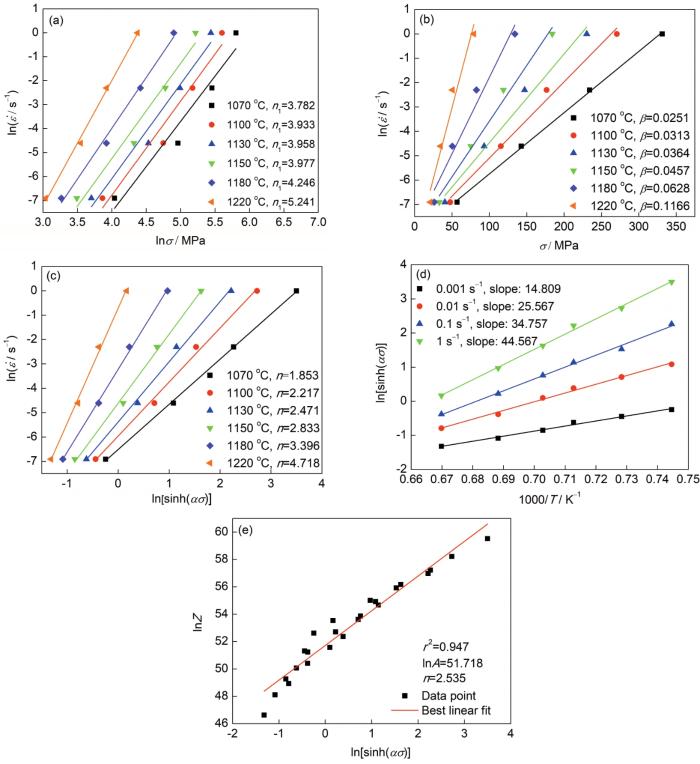

根据测定的热压缩实验数据,可绘制出

图3

图3

GH4975合金热变形过程中相关参数之间的关系

Fig.3

Relationships between ln

对Arrhenius关系式两边取自然对数,同时假定激活能Q与温度T无关,得到:

进一步计算,得到:

分别作

把计算得出的数值带入修正的Arrhenius关系式,得到合金挤压棒材的热变形参数本构模型为:

或可表示为:

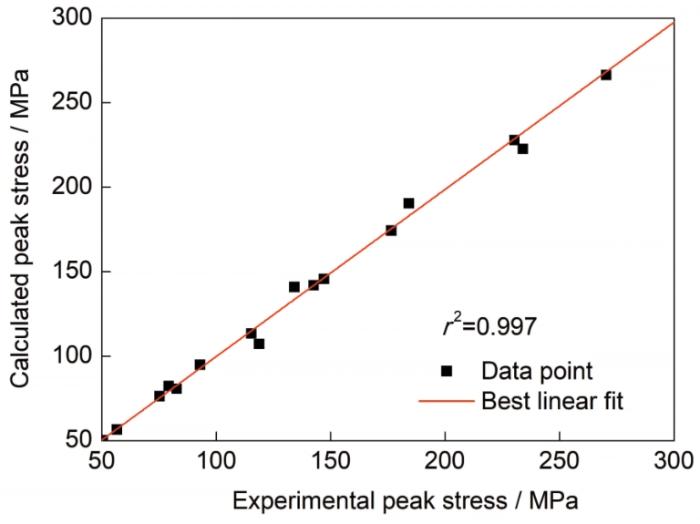

图4

图4

应力测定值与采用Arrhenius模型的峰值应力预测值对比

Fig.4

Comparison between the experimental values and predicted values by Arrhenius model

2.4 热加工图及对应微观组织分析

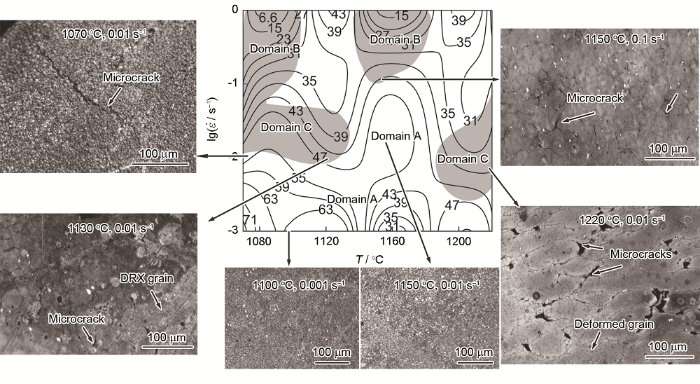

图5

图5

GH4975合金在终应变0.8下的热加工图及不同变形区域的微观组织验证(阴影部分表示不稳定区域)

Fig.5

Processing map of GH4975 superalloy at the strain of 0.8 (Gray area represents instability region) and microstructure validation of different deformation region (Contour value is powder dissipation rate)

从图5中可以看出,A区域表示热加工变形过程中的稳定区域,该区域的功率耗散率相对较高,合金容易发生动态再结晶,形成较多的细小等轴晶组织,提高了合金的成形性能。此外,从图5中还可以看出,在1100 ℃、0.001 s-1和1150 ℃、0.01 s-1条件下,试样微观组织中没观察到任何微裂纹,合金成形性良好。当应变速率较大时,合金在热变形过程中的动态再结晶无法充分进行,加上变形速率较快,高温变形过程中产生的热量来不及散失,在合金内部产生剪切裂纹,说明GH4975合金在高应变速率下的成形性较差,容易出现加工失稳。如图中1150 ℃、0.1 s-1及1130 ℃、0.01 s-1条件下合金组织中出现了微裂纹,而在应变速率较低(0.001 s-1)时,试样中能够观察到动态再结晶晶粒,而应变速率较高时(0.1 s-1),只观察到晶粒长大现象。此外,在较低温度下(1070 ℃)采用0.01 s-1的应变速率变形时,合金中容易萌生微裂纹。然而,采用同样的应变速率(0.01 s-1)在较高温度1220 ℃下进行热变形时,GH4975合金中出现较多的微裂纹,主要原因在于变形温度较高时,合金中原子扩散速率加快,空位通过扩散和迁移在晶界处形成空洞,在热变形过程中空洞不断长大扩展,降低了合金的热变形性能。综合以上分析过程及研究结果认为,在1100~1130 ℃温度范围内GH4975合金易发生应变诱导晶界形核的动态再结晶,有助于合金锻造成形。

2.5 热变形过程中组织演变

图6显示的是GH4975合金挤压棒材在同一应变速率(0.1 s-1)、不同变形温度下热变形后的微观组织。可以看出,热变形温度对合金中内部组织及强化相的影响很大。当热变形温度为1070 ℃时,合金中强化相γ′数量较多,部分γ′相尺寸较大(最大约3 μm),且大量分布在晶粒内部和晶界。随着热变形温度升高(1100 ℃→1130 ℃→1150 ℃),尺寸较小的强化相首先回溶入基体中,剩余部分尺寸较大的γ′相分布在晶界,并出现晶粒长大。随着温度升高到1180 ℃,合金中仅观察到碳化物和很少量的γ′相残留,而当热变形温度到1220 ℃后,GH4975合金中尺寸较小的γ′强化相大部分回溶入基体,γ基体中位错的可动性显著增大,有利于合金中再结晶形核。

图6

图6

GH4975合金在0.1 s-1应变速率和不同温度下变形后的微观组织

Fig.6

Effect of deformation temperature on the microstructures of GH4975 superalloy under the strain rate of 0.1 s-1(a) 1070 ℃ (b) 1100 ℃ (c) 1130 ℃ (d) 1150 ℃ (e) 1180 ℃ (f) 1220 ℃

GH4975合金是一种复杂合金化的高强度难变形材料,γ′强化相含量高达约65%,其动态再结晶开始温度为1100 ℃,在相对较低的1070 ℃下合金中大量存在的γ′相不利于再结晶形核,加上强化相对位错的阻碍作用[27,28],该温度下GH4975合金的变形抗力大,热变形性较差,需要升高热变形温度。然而当温度过高,完全消除γ′相后,事实上反而不利于合金的热变形。俄罗斯规定与GH4975合金成分接近的ЭЛ975合金的热加工变形区在γ+γ′两相区,其主要目的在于通过动态再结晶过程中剩余的部分γ′相钉扎晶界,抑制晶粒长大,达到控制组织、细化晶粒的目的[29~32]。而且由于GH4975合金主要应用于850 ℃服役的盘件,与其它合金牌号区别较大的一点是合金中C含量很高(0.1%~0.16%,质量分数),因此合金中形成的大量碳化物也能够有效地阻止晶粒长大,从而形成稳定的细晶组织,这也是保证合金在高温下实现高强度的基本条件之一。

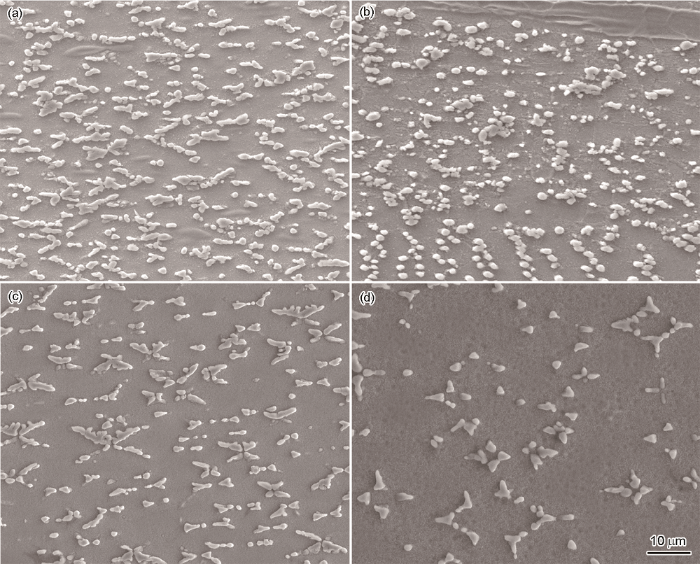

合金在热变形温度1130 ℃时不同应变速率条件下的微观组织如图7所示。可以看出,在应变速率较高(1 s-1)时,GH4975合金挤压棒材试样中含有较多的γ′强化相,随着应变速率降低,合金中强化相含量依次减少,当应变速率降低到0.001 s-1时,合金中仅剩余小部分尺寸较大的γ′,同时出现晶粒长大现象。主要原因在于,应变速率较低时,高温变形时间长,从而使得强化相γ′能够有时间溶入基体,并且合金的动态再结晶过程能够充分进行,但是过长的热变形时间会导致晶粒长大。因此,制定GH4975合金的热变形工艺时,需要综合考虑变形速率和变形温度对组织的影响。

图7

图7

1130 ℃下不同应变速率对GH4975合金组织的影响

Fig.7

Effect of strain rate on the microstructures of GH4975 superalloy under a certain temperature of 1130 ℃

(a) 1 s-1 (b) 0.1 s-1 (c) 0.01 s-1 (d) 0.001 s-1

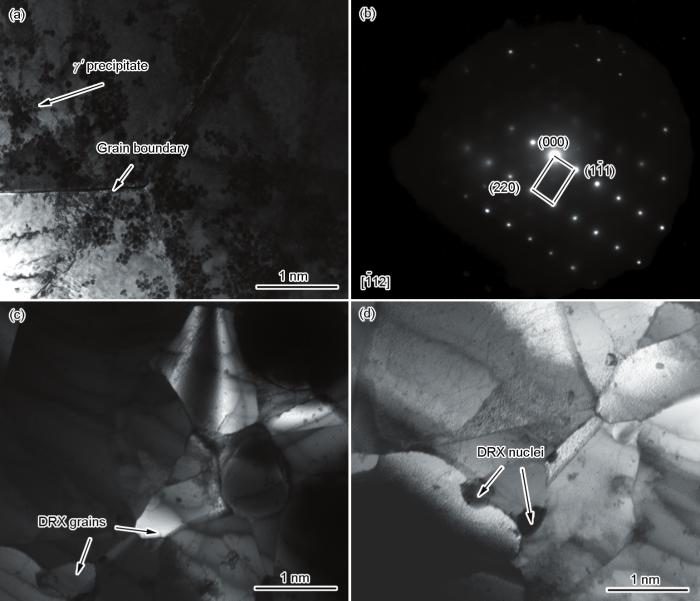

图8所示是GH4975合金在1150 ℃、0.001 s-1,1180 ℃、0.1 s-1以及1180 ℃、1 s-1条件下变形后合金显微组织的TEM像。从图8a可以看出,晶界和晶内都分布有γ′相,对晶内存在的γ′相进行衍射斑点标定,其取向为[11

图8

图8

GH4975合金在不同变形条件下微观组织的TEM像

Fig.8

TEM images of microstructures of GH4975 superalloy deformed at 1150 ℃, 0.001 s-1 (a), 1180 ℃, 0.1 s-1 (c) and 1180 ℃, 1 s-1 (d); Hereinto, Fig.8b is the selected area electron diffraction pattern (SAEDP) of Fig.8a, which is to identify the γ′ precipitates

3 结论

(1) 850 ℃涡轮盘用难变形GH4975高温合金细晶挤压棒材在1070~1220 ℃温度下的真应力-真应变曲线具有典型的动态再结晶特点,均存在应变硬化阶段、流变软化阶段和稳态流变阶段。其中,低温高应变速率变形时,峰值流变应力与稳态流变应力相比差别较大;而高温低应变速率变形时,合金的峰值流变应力与稳态流变应力相比差别较小。

(2) 基于应力-应变曲线,计算得到GH4975合金挤压棒材的热变形参数本构方程为:

(3) 构建了GH4975合金挤压棒材的热加工图,优化出该合金的挤压棒材锻造热加工工艺参数优化区间。研究结果分析表明,在1100~1130 ℃温度范围内GH4975合金易发生应变诱导晶界形核的动态再结晶。

参考文献

The disk superalloys and disk manufacturing technologies for advanced aero engine

[J].

先进航空发动机涡轮盘合金及涡轮盘制造

[J].

Microstructure evolution of Inconel 718 superalloy during hot working and its recent development tendency

[J].δ-phase morphology control and residual stress are explained. Based on the potential application prospect of selective laser melting in additive manufacture of aerocraft engine components, the specialized anisotropic microstructure and mechanical performance resulted from the rapid solidification process in selective laser melting are analyzed. Furthermore, the importance and difficulty of heat treatment in eliminating Laves-phase as well as tailoring substructure and related mechanical behavior are also discussed. The deformation mechanisms of Inconel 718 alloy at high temperature are illustrated in detail, comprising of dislocation planar slip, twinning and dislocation-shearing γ″ precipitates in complex modes. At last, a newly developed wrought nickel superalloy (Allvac 718Plus, with a increase in service temperature of 55 ℃ as compared to that of Inconel 718) is introduced, and some recent progresses aimed at modifying chemical compositions and phase compositions to improve service temperature on the basis of Inconel 718 alloy are also reviewed. The results indicate that the more stable γ″-γ' composite structure is important for the further design of next-generation wrought nickel superalloys.]]>

Inconel 718变形高温合金热加工组织演变与发展趋势

[J].δ相形态控制以及存在的残余应力问题。基于选区激光熔化技术在航空发动机材料增材制造领域的潜在优势和应用前景,分析了选区激光熔化技术制造Inconel 718合金凝固组织和性能的各向异性,探讨了热处理工艺在消除有害相、改变组织结构及力学行为等方面的重要作用和局限性。结合高温服役过程的组织演变,分析了Inconel 718合金变形时涉及位错滑移、孪生、γ″相剪切方式的变形机制。最后,介绍了通过调整Inconel 718合金成分来改变强化相结构,从而进一步提高变形高温合金服役温度的有效尝试(如Allvac 718Plus合金的服役温度提高了55 ℃),指出了通过成分调整来获得热稳定性优异的γ″-γ'复合析出结构是新型变形镍基高温合金的重要发展方向。]]>

Rapid solidification kinetics and mechanical property characteristics of Ni-Zr eutectic alloys processed under electromagnetic levitation state

[J].

Preparation of ultrafine-grained GH4169 superalloy by high-pressure torsion and analysis of grain refinement mechanism

[J].

Recent progress on evolution of precipitates in Inconel 718 superalloy

[J].γ'' phase), secondary strengthening phase (γ' phase), equilibrium phase of γ'' phase (δ phase), MX-type carbonitride and Laves phase. Precipitation mechanisms of secondary phases in Inconel 718 alloy are also reviewed, as well as the effects of different types of precipitates on high-temperature performance of the Inconel 718 alloy. With respect to the high-energy electron beam welding of Inconel 718 alloys, factors contributing to the cracking in heat affected zone are indicated.]]>

Inconel 718高温合金中析出相演变研究进展

[J].γ'' 相)、辅助强化相(γ' 相)、γ'' 相的平衡相(δ相), 以及MX型碳氮化物和Laves相; 论述了镍基合金制备过程中不同类型析出相的析出机制及其对合金高温性能的影响; 指出了镍基合金高能电子束焊接过程中, 焊接热影响区微裂纹形成的影响因素.]]>

Electron force-induced dislocations annihilation and regeneration of a superalloy through electrical in-situ transmission electron microscopy observations

[J].

Effect of hot deformation on γ" and δ phase precipitation of Inconel 718 alloy during deformation & isothermal treatment

[J].

Allvac® 718PlusTM, superalloy for the next forty years

[A].

Role of chemistry in 718-type alloys-Allvac® 718PlusTM alloy development

[A].

Development of a new cast and wrought alloy (René 65) for high temperature disk applications

[A].

AD730TM—A new nickel-based superalloy for high temperature engine rotative parts

[A].

Research progress in a high performance cast & wrought superalloy for turbine disc applications

[J].

一种高性能航空涡轮盘用铸锻合金的研究进展

[J].针对航空涡轮盘用先进铸锻变形高温合金热加工难、承温能力低于680 ℃ (630 MPa, 1000 h持久寿命)、难以满足现代航空发动机设计需求等不足, 提出了优化析出强化相成分和引入微孪晶以提高合金中温区 (合金服役温区) 强度、同时减弱析出相高温强化效果和固溶温度以降低合金高温区 (合金加工温区) 强度的理念, 设计并制备出系列Ni-Co基铸锻高温合金(TMW合金). 设计合金盘坯(直径440 mm, 厚65 mm)的制备和性能测试表明, TMW合金可在常规熔铸和锻造设备上热加工制备, 承温能力超过700 ℃, 比目前最强的商用铸锻涡轮盘合金U720Li提高了50 ℃以上. 从TMW合金的设计思想、成分特点、锻造加工性、组织控制、性能特征和变形强化机理等方面, 简要介绍了这种高性能铸锻变形高温合金的主要研究进展.

Residual stress evolution and its mechanism during the manufacture of superalloy disk forgings

[J].γ″ or γ′ phase during heat treatment has a significant interaction with the distribution and magnitude of residual stress. During the machining process, part of the residual stresses contributing to the equilibrium of the internal forces are removed along with the material. Additional moment caused by re-balance of residual stresses results in the serious consequences of distortion in the remaining body.]]>

高温合金盘锻件制备过程残余应力的演化规律及机制

[J].高温合金盘锻件制备工艺过程中形成的内部残余应力是涡轮盘件尺寸精度和使用稳定性的重要影响因素。本文综述了高温合金盘锻件内部残余应力的中子衍射法和轮廓法测试技术,以及残余应力在固溶淬火、时效热处理和零件加工过程的分布特征、演化规律和内在机制:高温合金盘锻件的内部残余应力主要源于淬火过程的温度梯度,以弦向和径向应力为主,沿截面轮廓呈“内拉外压”特征分布,其数值与淬火态合金的屈服强度相当;时效热处理后小部分残余应力通过塑性变形和蠕变释放;热处理过程中强化相的析出与残余应力演化存在显著交互影响;零件加工过程中,残余应力会随着加工余量脱离本体而被部分释放,残余应力在再平衡过程发生变化所引起的附加力矩是加工变形的主要原因。

Study on freckle of a high-alloyed GH4065 nickel base wrought superalloy

[J].η-phases, block M3B2 borides and MC carbides are formed in the forged condition. It is confirmed by the thermodynamic calculations that the η-phases, M3B2 borides and MC carbides are much easier forming in the freckle than that in matrix. After heat treatment, compared with matrix, the lathy η-phases are still existed in the freckle; the size and quantity of primary γ′ phases increase significantly while the size and morphology of the secondary γ′ phase are basically identical, only with less quantity. It has been found that due to the high content of γ′ phase, the γ′ dissolution temperature in the freckle is higher than that in the matrix. This induces an impeded recrystallization process caused by the coarsened γ′ phases during forging process and the grain size of the freckle region is significantly smaller than that of matrix. Based on this study, the formation of freckle can be effectively controlled by meticulous controlling of the previous smelting process, releasing of electrode residual stress, suitably reducing VAR melting rate, and accelerating VAR cooling.]]>

高合金化GH4065镍基变形高温合金点状偏析研究

[J].η相、块状M3B2型硼化物与MC型碳化物。热力学相计算亦证实了点状偏析区较正常组织区域更容易生成η相、M3B2和MC。热处理后,与正常组织区域相比,点状偏析中仍存在板条状η相,一次γ′相的尺寸和数量明显增加,二次γ′相尺寸和形貌基本相同但数量减少。分析发现,由于点状偏析区的成分变化使得γ′相回溶温度升高,导致锻造中粗大γ′相阻碍再结晶长大,点状偏析区晶粒尺寸小于正常组织区域。采取前道次冶炼精细化控制、释放电极残余应力、适度降低真空自耗重熔熔化速率、加强真空自耗重熔冷却等措施,可以有效降低点状偏析的形成倾向。]]>

Development of wrought superalloy in China

[J].

中国变形高温合金研制进展

[J].概述了近10年来我国变形高温合金的研制情况。介绍了航空发动机用涡轮盘材料718Plus,GH4720Li,GH4065合金的特点,燃烧室用GH3230合金以及燃气轮机用GH4706合金的研制进展。并对变形高温合金热加工新技术进行了总结,包括针对易偏析材料开发的ERS-CDS新工艺,改善变形高温合金棒材组织的反复镦拔工艺,提升高性能难变形高温合金热塑性的缓冷处理和热机械循环处理技术。最后,展望了我国变形高温合金产业的未来。

Structure and hot deformation behavior of ESR-CDS René88DT

[J].

电渣重熔连续定向凝固René88DT合金的组织与热变形行为

[J].-1应变速率下可达到70%以上压缩变形量并获得均匀细小的动态再结晶组织;ESR-CDS René88DT合金铸锭经等温锻造制备出了Ø170mm×73mm的饼坯件,锻压变形量超过70%,饼坯件除上下两端的变形死区外均发生了动态再结晶,晶粒尺寸约50μm。]]>

Precipitation and hot deformation behavior of austenitic heat-resistant steels: A review

[J].

On the mechanism of hot deformation

[J].

Precipitation behavior during high-temperature isothermal compressive deformation of Inconel 718 alloy

[J].

Hot deformation characteristics and dislocation substructure evolution of a nickel-base alloy considering effects of δ phase

[J].

Deformation behavior and processing maps of Ni3Al-based superalloy during isothermal hot compression

[J].

Hot Working Guide: A Compendium of Processing Maps

[M].

Deformation characteristics of isothermally forged UDIMET 720 nickel-base superalloy

[J].

Recent progress of microstructure evolution and performance of multiphase Ni3Al-based intermetallic alloy with high Fe and Cr contents

[J].

高Fe、Cr含量多相Ni3Al基高温合金组织与性能研究进展

[J].

Phase transformation and dynamic recrystallization behaviors in a Ti55511 titanium alloy during hot compression

[J].

On the γ′ precipitates of the normal and inverse Portevin-Le Châtelier effect in a wrought Ni-base superalloy

[J].

Formation mechanism of large grains inside annealed microstructure of GH4169 superalloy by cellular automation method

[J].

Effect of annealing treatment on microstructure evolution and creep behavior of a multiphase Ni3Al-based superalloy

[J].

Effect of electronic nature and substitution behavior of ternary microadditions on the ductility of polycrystalline nickel aluminides

[J].

Coarsening behavior of γ′ precipitates in the γ'+γ area of a Ni3Al-based alloy

[J].

Microstructural characterization of Mg-Al-O rich nanophase strengthened Fe-Cr alloys

[J].