自1984年发现准晶材料(qusicrystal,简称QC)以来[1],其特殊的晶体学结构[2,3,4]吸引了物理学家的争相研究,其介于金属和金属间化合物之间优异的物理特性备受材料表面学家的关注与研究,并在减摩耐磨准晶涂层[5,6,7,8]、准晶原位析出强化[9,10]、聚合物复合材料[11,12]、准晶机油添加剂[13]等方面展开了极为广泛的研究。主要应用的性能是准晶材料的不粘性、低热导性和抗氧化性。由于准晶材料特殊的结构和形成机制,导致其疏松多孔,这种本质脆性限制了其应用。一直以来,准晶材料没有实际规模生产的产品。本文作者前期工作[14,15]将准晶材料作为自由磨料在金属表面进行抛光处理,结果表明,金属表面经准晶磨料处理后,在保持低去除率同时还能保证表面平整度,与传统磨料存在完全不同的摩擦机制,提出了用“碾磨系数”评价准晶磨料的摩擦磨损特性,并观察到经准晶磨料处理的铝合金表面的耐蚀性有一定程度提高,拓宽了准晶材料的应用领域。

但准晶磨料处理金属表面的摩擦磨损机理有待进一步解释与完善,与传统磨料相比,准晶磨料对金属表面的影响范围与作用程度尚不清楚。而自由磨料的抛光过程复杂且不容易捕捉,利用实验手段很难进行定量研究。言兰等[16]研究表明,磨削过程是磨具表面大量形状各异的磨粒参与的多刃切削过程,由于磨粒数量多、磨削速率高,每颗磨粒的切削深度小且不一致等原因,实验观察和分析磨削过程十分困难。因此,从单颗磨粒切削研究入手是认识复杂磨削作用的重要手段。随着有限元技术的不断进步,仿真实验成为研究切削过程机理的重要手段[17]。Wang等[18]研究表明,ABAQUS适用于模拟短暂、瞬时的动态事件,可以求解冲击和其它高度不连续问题,根据其特点适合用于仿真磨削问题。通过有限元仿真可预测切削过程、切屑状态及切削后金属表面形貌特征等,对提高金属表面加工质量具有深远的意义。

本工作利用ABAQUS有限元建模方法,仿真磨料抛光过程,将松散不规则分布的磨粒磨料抛光工件过程简化为单颗粒磨料刀具磨削工件,定性研究不同磨料对不锈钢表面的作用。令刀具为柔性体,采用改变刀具性质来实现不同磨料对工件不锈钢表面的磨削转换。选用金刚石、Al2O3磨料与QC磨料进行对比研究,分析单颗粒磨料对304不锈钢磨削后,工件表层及亚表层等效应变与等效应力分布状态,定性分析准晶磨料特有的碾磨机制对不锈钢表层的影响。同时结合传统磨料抛光不锈钢后的表面钝化膜的耐蚀性实验结果,解释准晶磨料强化不锈钢表面钝化形成机制。

1 单颗粒磨料磨削有限元模型的建立

1.1 单磨粒几何建模

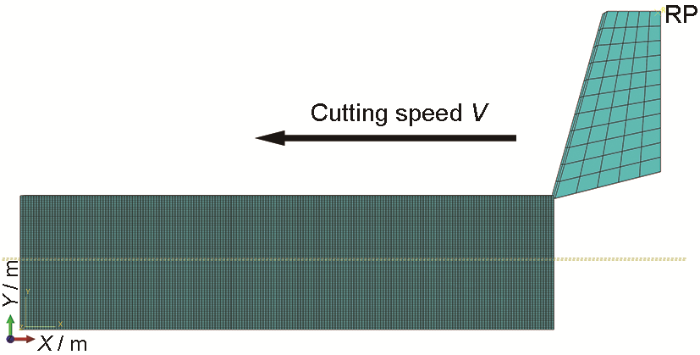

传统松散磨料抛光过程中,自由运动的磨料粒子数量巨多,粒子几何形状不规则,粒子运动轨迹复杂,这些对于分析磨粒运动过程十分困难,故本工作从单磨粒入手,将复杂松散的自由磨料运动简化成单磨粒刀具磨削过程,分析不同性能的刀具,即将不同类型磨料磨削不锈钢表面的作用机制与工件表层的影响深度进行对比。采用单磨粒刀型刀具建立三维有限元模型,刀具前角取15.64°,工件尺寸为10 m×0.5 m×2.5 m,切削深度为0.05 m,使磨粒单向微切削工件,进行有限元模拟。

1.2 工件材料模型

Johnson-Cook (J-C)本构模型适用于应变速率为103~106 s-1的变形条件,在金属切削有限元分析中得到了广泛的应用,综合应变、应变速率、温度变化等因素,J-C具体表达式如下[19]:

式中,

1.3 磨粒-工件接触摩擦模型、有限元网格和边界条件

磨粒和工件之间的摩擦方式采用Coulomb摩擦模型,切向和法向的接触形式分别采用罚函数接触和硬接触。该模型只需要定义工件与磨粒之间的摩擦系数,即[16]:

工件和刀具均采用一阶线性减缩积分单元八节点六面体(C3D8R)划分网格。为能精确观察工件应力应变影响深度,工件网格划分方法为seed part和seed edge结合,网格精度为0.05 m×0.05 m×0.025 m,对工件进行沙漏控制,选用剪切破坏材料损伤模式,同时采用ALE自适应网格(ALE adaptive meshing)进行切削分离;刀具网格划分方法为seed part,网格精度为0.3 m;如图1所示。为研究磨料对工件的影响,将刀具设为三维变形体,并取刀具右上角RP节点为参考点,将刀具上半部3组节点与RP设为运动耦合约束,刀具与工件采用面与面接触方式,如图1所示。加工模式为工件固定,刀具进给。将工件底部X、Y、Z的3个方向自由度设置为0,定义刀具在X轴方向上以5 m/s的速率运动。

图1

2 单磨粒磨削有限元结果分析

2.1 仿真设计

| Abrasive | ρ | E | ν |

|---|---|---|---|

| kg·m-3 | GPa | ||

| Diamond | 3500 | 900 | 0.20 |

| Al2O3 | 3900 | 366 | 0.23 |

| QC-Al62Cu25.5Fe12.5 | 4492 | 168 | 0.23 |

| 304 stainless steel | 7850 | 200 | 0.30 |

2.2 不锈钢表层等效塑性应变分布

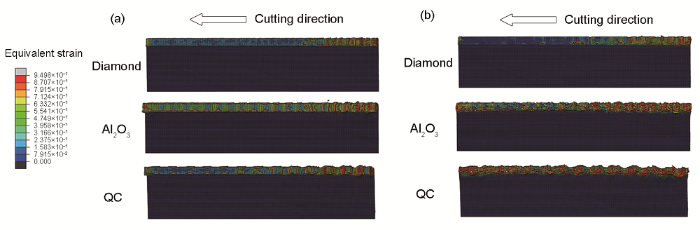

图2为不锈钢经不同单磨料磨削第1刀和第6刀后,工件表层等效塑性应变分布与表层形态。由图2a可见,经第1刀磨削后,在刀具前进方向的1/3部分,3种磨料对工件表层的塑性变形都有着明显影响。在刀具行进到中部以后,金刚石磨料处理的工件表层未见明显的变形,整体显平坦状态;Al2O3磨料处理的工件表层有一定的变形,但是幅度不大;准晶磨料处理的工件表层的变形量介于金刚石与Al2O3之间,没有突出的变化。可知,在开始磨削阶段,3种磨料本质上没有很大的区别。对比图2b,经6刀反复磨削后,金刚石磨料处理的工件表层与第1刀时的状态一致;Al2O3磨料处理的工件表层的变形区集中在刀具的中前端,有波动变形区,同时进刀口处的变形量明显增大;而准晶磨料磨削的工件表层从进刀到出刀都有明显的塑性变形,基体形状呈波动起伏状态。结果表明,金刚石以锋利的切削作用于不锈钢表面,使不锈钢表面层层剥落从而达到表面平整效果,工件表面形貌平整,为典型的切削机制;而准晶处理的不锈钢表面产生明显凹凸不平的形貌特征,基体表面塑性应变现象逐渐加强,这与本文作者前期工作[14]提出的准晶磨料的碾磨机制一致。

图2

图2

经不同单磨料磨削第1刀和第6刀后不锈钢表面等效塑性应变分布

Fig.2

Equivalent plastic strain distributions on the surface of stainless steel ground by different abrasives for the first cutting (a) and the sixth cutting (b)

Color online

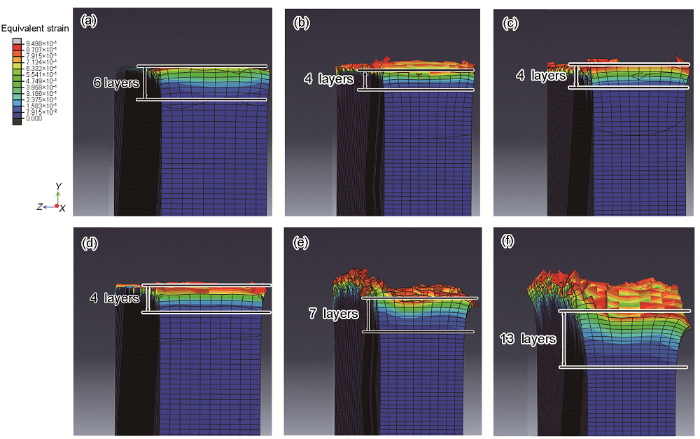

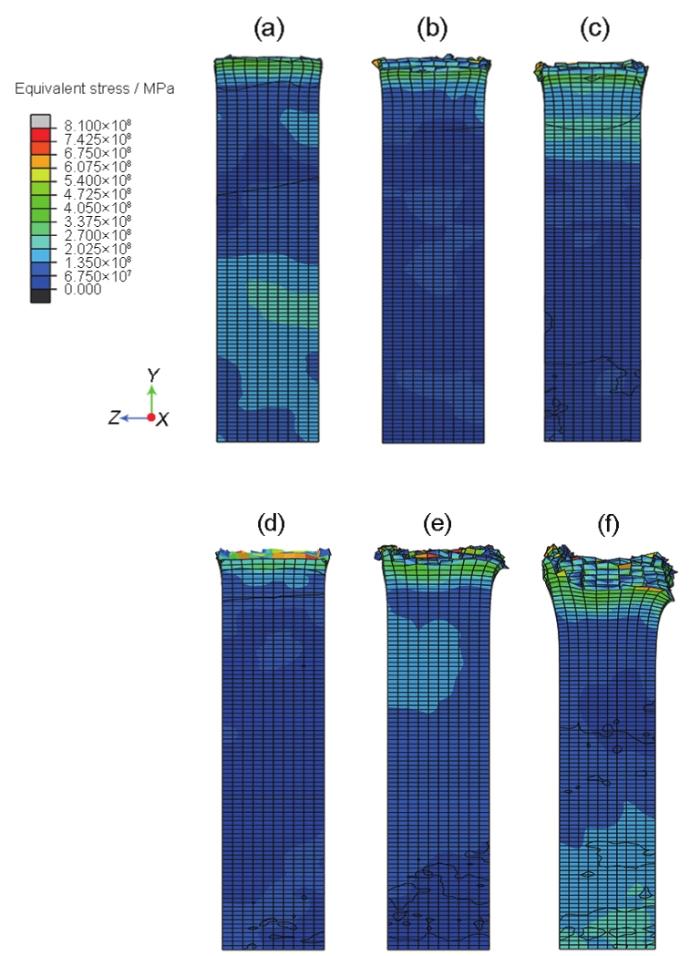

2.3 不锈钢表层纵向等效塑性应变-应力规律

由前面讨论可知,在进刀部分磨料对工件表层的塑性应变的影响相对大。因此选择距离进刀处1 m,对比3种磨料处理的不锈钢表层纵向等效塑性应变分布,如图3所示。经第1刀磨削后,对于不锈钢表层应变,金刚石磨料处理的工件纵向影响深度为6层网格,而Al2O3和准晶磨料处理的工件纵向影响深度为4层网格,均比金刚石略小。在6刀磨削后,金刚石、Al2O3和准晶磨料处理的工件纵向影响深度分别是4层、7层和13层。可知,经过反复磨削,准晶磨料对不锈钢表层的表面状态最大改变量为9层网格,金刚石和Al2O3对不锈钢表层的表面状态最大改变量分别为-2层和3层。

图3

图3

经不同磨料磨削第1刀和第6刀后不锈钢表层纵向等效塑性应变分布

Fig.3

Longitudinal equivalent plastic strain distributions on the surface of stainless steel ground by diamond (a, d), Al2O3 (b, e) and QC (c, f) for the first cutting (a~c) and the sixth cutting (d~f)

Color online

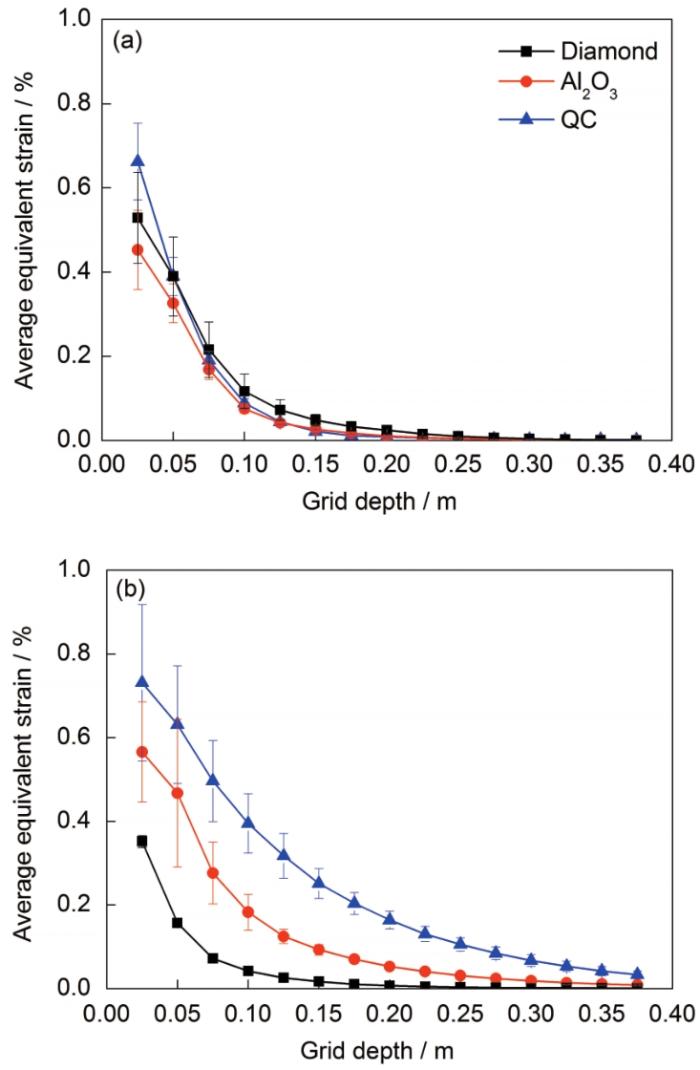

图4

图4

不同磨料磨削第1刀和第6刀后不锈钢表层纵向等效塑性应变平均值

Fig.4

Average longitudinal equivalent plastic strains on the surface of stainless steel ground by different abrasives for the first cutting (a) and the sixth cutting (b)

图5

图5

不同磨料磨削第1刀和第6刀后不锈钢表面纵向等效应力分布

Fig.5

Longitudinal equivalent stress distributions on the surface of stainless steel ground by diamond (a, d), Al2O3 (b, e) and QC (c, f) for the first cutting (a~c) and the sixth cutting (d~f)

Color online

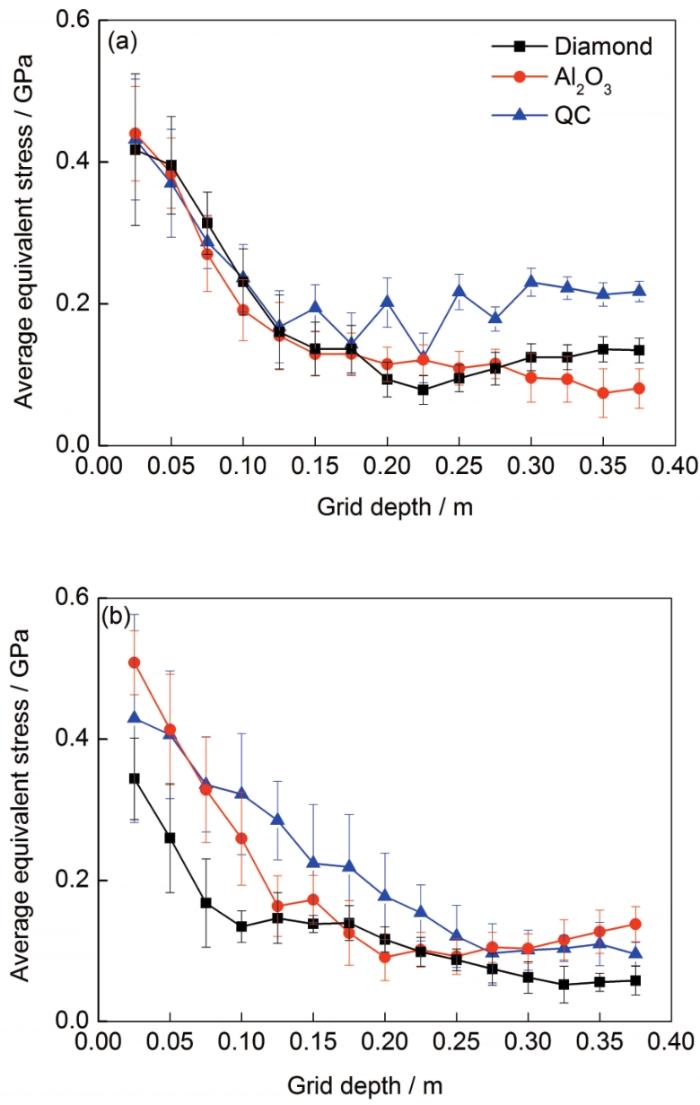

图6

图6

不同磨料磨削第1刀和第6刀后不锈钢表层纵向等效应力平均值

Fig.6

Average longitudinal equivalent stresses on the surface of stainless steel ground by different abrasives for the first cutting (a) and the sixth cutting (b)

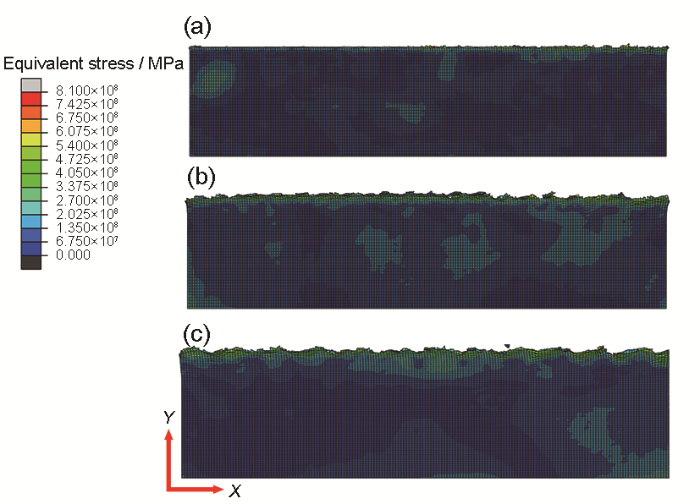

图7所示为经不同磨料磨削6刀后不锈钢表层的整体等效应力分布。可见,准晶磨料处理的不锈钢工件表面的等效应力分布呈现出明显的纵向梯度递减规律,突显准晶碾磨机制的作用。随着磨削次数的增加,准晶磨料反复碾磨工件表面,层层应力累积,呈现梯度分布。

图7

图7

经不同磨料磨削6刀后不锈钢表层的整体等效应力分布

Fig.7

Equivalent stress distributions on the surface of stainless steel ground by diamond (a), Al2O3 (b) and QC (c) for the sixth cutting

Color online

3 准晶磨料处理不锈钢后的实验表征与钝化膜形成机理讨论

3.1 实验材料与方法

3.1.1 抛光膏及工件材料

本工作选用的金刚石、Al2O3和QC磨料的颗粒尺寸均约为15 μm;抛光膏利用润滑油膏体(主要含有硬脂酸和凡士林)和各磨料混合制成,磨料在膏中的比例为10% (质量分数)。被磨工件材料为304不锈钢,主要化学成分(质量分数,%)为:C 0.05,Mo 0.11,Si 0.60,Mn 1.21,Ni 8.11,Cr 17.13,Fe 余量。

3.1.2 工件抛光及实验方法

采用Phoenixbeta/Vector型Buehler自动磨光/抛光机,抛光介面为Buehler-TriDent™抛光垫。采用150 r/min的中转速,工件支架以固定60 r/min转速进行相对转动,加载垂直载荷5 N。工件相对抛光垫平均线速度为0.44 m/s。间隔3 min加入固定的研磨膏0.2 g,总抛光时间为9 min。实验前后样品均用酒精超声波清洗并烘干;然后将工件放入35%HNO3 (体积分数)溶液中,恒温水溶炉加热到45 ℃,钝化30 min;随后将样品放入40 g/L的Na2CO3溶液中和1 min,用去离子水清洗3遍,吹干后立即放入腐蚀溶液中进行电化学测试。

电化学测试采用标准的三电极体系,参比电极 Ag/AgCl (饱和KCl),辅助电极Pt,工作电极是不同磨料抛光后的不锈钢表面,工作电极的有效面积为 0.5 cm2,电化学工作站是CS350。测试时,工作电极与参比电极的距离保持在2 mm以内,测试温度均为室温。Mott-Schottky曲线测试的频率为1 kHz,电位范围为-1.25~0.5 V,扫描速率为25 mV/s,所施加的正弦扰动幅值为10 mV。动电位极化曲线从相对开路电位的-0.3 V开始扫描至相对开路电位的1 V,扫描速率为1 mV/s。利用100BA-1C型纳米硬度计测试不同磨料磨削后不锈钢表层的硬度,最大检测深度为2 μm,每个工件测试9个点,取平均值。

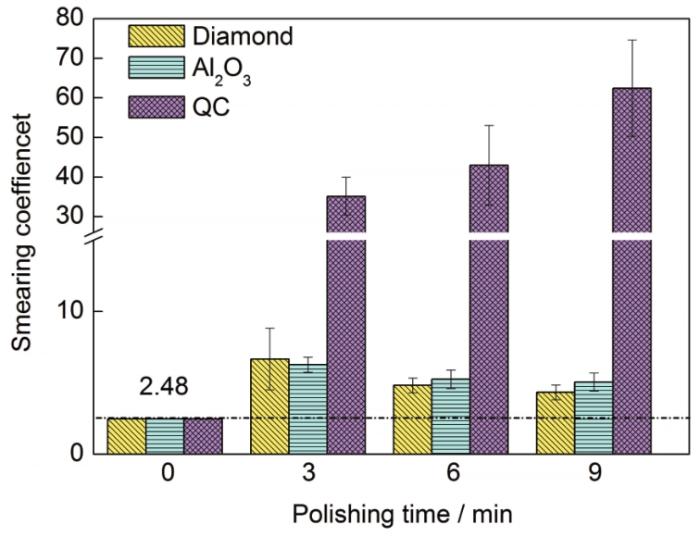

3.2 塑性应变-应力的累积效应表征

根据前期工作[14]针对磨料的不同摩擦磨损机制,提出碾磨系数这一参数来评价磨料的磨损机理。当碾磨系数为2.48时,为理想的切削机制,是碾磨机制与切削机制的临界点;当碾磨系数大于2.48时,磨料表现出显著的碾磨主导机制;当碾磨系数小于2.48时,磨料表现的是切削主导机制。根据前期研究的方法[15],整理了不同磨料碾磨系数与抛光时间的关系,如图8所示。可见,在抛光时间为3、6和9 min时,准晶磨料的碾磨系数分别是35、43和62;金刚石的碾磨系数分别是6.7、4.8和4.3;Al2O3磨料碾磨系数分别是6.3、5.3和5.1。大量准晶磨粒在工件表面自由的推碾、挤压,通过磨粒的积累作用,随着抛光时间的延长,表现了优异的碾磨特性。随着抛光时间的延长,金刚石和Al2O3磨料的碾磨系数逐渐减小,更能说明传统磨料的层层剥落本质,磨粒本身是通过刚性加工得到表面光滑质量。而碾磨特性越显著,工件表面塑性变形越大。这与图2的模拟结果一致,即磨削次数增加,准晶处理的不锈钢表面等效塑性应变比传统磨料大。前期工作[15]结果表明,金属表面平整度与碾磨系数呈正比,即碾磨系数越大,表面越平整;原子力显微镜观察发现,在10 μm×10 μm区域内,准晶磨料处理的不锈钢表面比金刚石和Al2O3磨料处理的不锈钢表面相对平整。这主要是因为准晶磨料以碾磨划擦的形式作用在金属表面,工件表面不易产生严重的划痕,造成二次划痕的几率小。同时,这一特点对提高不锈钢表面的耐蚀性也有积极的作用。准晶磨料在不锈钢表面积累了大量的塑性变形,同时会产生大量的表面应力。由图7可观察到,准晶磨粒磨削6刀后的不锈钢工件近表层集中的等效应力具有明显的梯度变化。

图8

图8

不同磨料碾磨系数与抛光时间的关系

Fig.8

Smearing coefficient vs polishing time on stainless steel with three kinds of abrasives

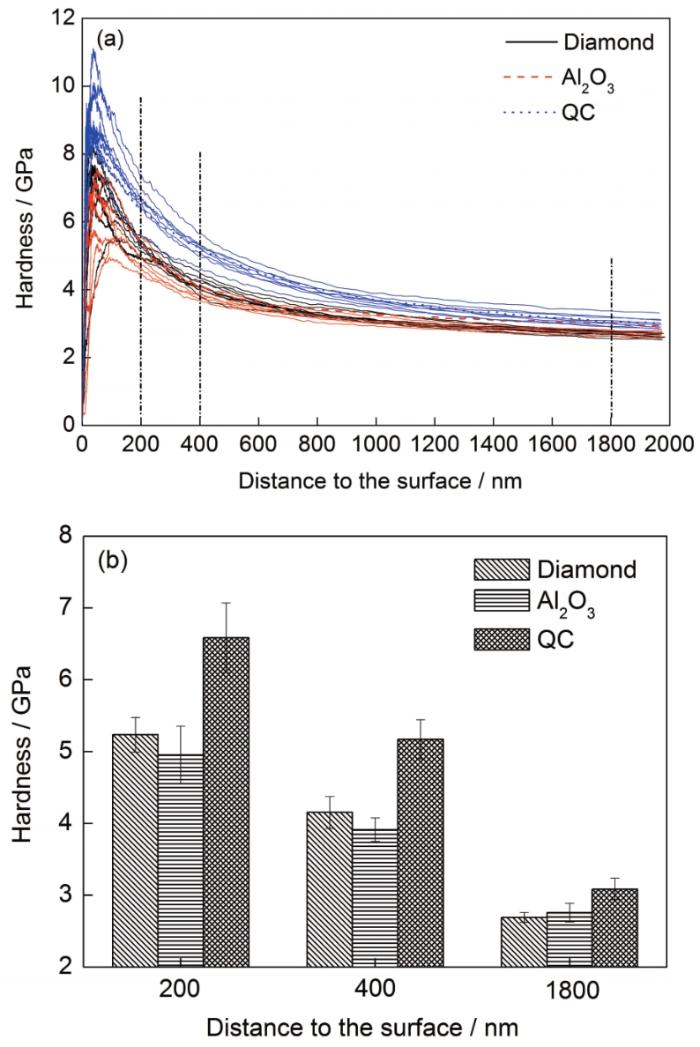

图9a所示为3种磨料抛光9 min后不锈钢工件表层的纳米硬度随深度的变化。由图9a可知,工件的硬度由表层至基体内部是逐渐降低的。选取距最表层200、400和1800 nm的3个特征深度点,计算各磨料影响下不锈钢的平均硬度,如图9b所示。可知,在距表层200 nm处,准晶磨料处理的不锈钢硬度比金刚石处理的不锈钢高26%,比Al2O3处理的不锈钢高33%;在距表层400 nm处,准晶磨料处理的不锈钢的硬度比金刚石处理的不锈钢高25%,比Al2O3处理的不锈钢高32%;在距表层1800 nm处,准晶磨料处理的不锈钢的硬度比金刚石处理的不锈钢高14%,比Al2O3处理的不锈钢高12%。而准晶磨料处理的工件硬度在200、400及1800 nm亚表层深度都保持最高。此结果与图7等效应力的趋势一致。说明准晶磨料处理可以提高不锈钢表面的硬度,由于近表层被碾磨几率高于基体内部,因此,距离表面越近,对硬度影响越大。

图9

图9

不同磨料对304不锈钢亚表层纳米硬度的影响

Fig.9

Nano-indentation hardness curves for the polished surface of 304 stainless steel with different abrasives (a) and the average hardness histograms of the three placements from the polished surface to 200 nm, 400 nm and 1800 nm

(b)

3.3 准晶磨料对不锈钢表面钝化膜形成的影响

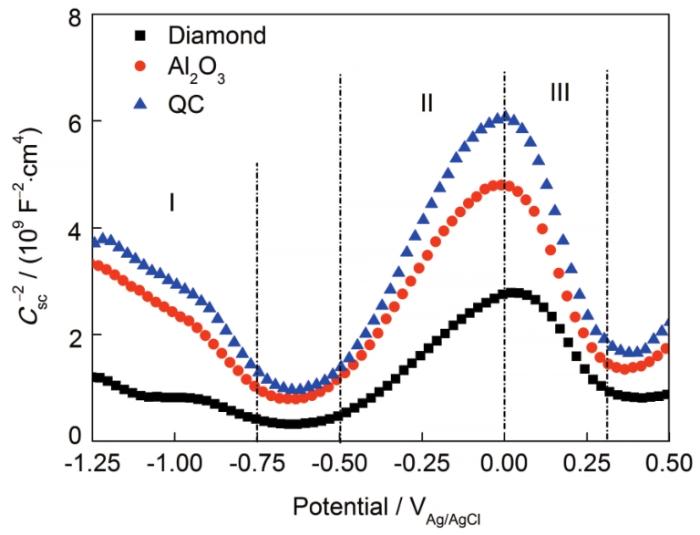

本质上不锈钢钝化膜表现为高度掺杂的半导体性质,其电子传导特性决定了钝化膜的溶解与生长。本工作采用Mott-Schottky测试方法,假设Helmholtz空间电荷电容忽略不计。通过测试电极电容和电极电位的关系,得到钝化膜中电荷的分布。由Mott-Schottky关系决定的p型半导体的空间电荷层的电容公式为:

对于n型半导体:

图10为不锈钢经3种磨料处理钝化后在3.5%NaCl溶液中浸泡24 h形成钝化膜的Mott-Schottky曲线。图中曲线分为3个区域,I区电位范围为-1.25~-0.75 VAg/AgCl;II区电位范围为-0.50~0 VAg/AgCl;III区电位范围为0~0.30 VAg/AgCl。Mott-Schottky曲线在I和III区斜率为负,此区域范围内304不锈钢表面钝化膜为p型半导体特性;在II区斜率为正,此区域范围内钝化膜为n型半导体特性。304不锈钢钝化膜具有双层结构特性,内层由Cr的氧化物构成,Cr2O3表现为p型半导体;外层由Fe的氧化物构成,Fe2O3、FeOOH等表现为n型半导体。在I区内,电位处于阴极区,此时内层钝化膜主要由Cr2O3构成,这与文献[25]结果一致;在II区内,近阳极区,此时外层钝化膜主要由Fe2O3构成。在III区内,阳极区,此时表现为p型半导体膜,这是因为阳极区钝化膜逐渐被溶解,电位增加的同时Cr元素由Cr3+向Cr6+转变,在钝化膜/溶液界面产生阳离子空位。

图10

图10

304不锈钢经不同磨料处理钝化后在3.5%NaCl溶液中浸泡24 h形成钝化膜的Mott-Schottky曲线

Fig.10

Mott-Schottky plots of the oxide films formed on 304 stainless steel polished by three kinds of abrasives in neutrally aerated 3.5%NaCl solution with the immersion time of 24 h (Csc—capacitance of space charge layer )

由

表2 不同磨料处理钝化后不锈钢在3.5%NaCl溶液中浸泡24 h后表面钝化膜的载流子浓度 (1021 cm-3)

Table 2

| Abrasive | NA | ND |

|---|---|---|

| Diamond | 8.30 | 2.23 |

| Al2O3 | 3.09 | 1.40 |

| QC | 2.15 | 0.99 |

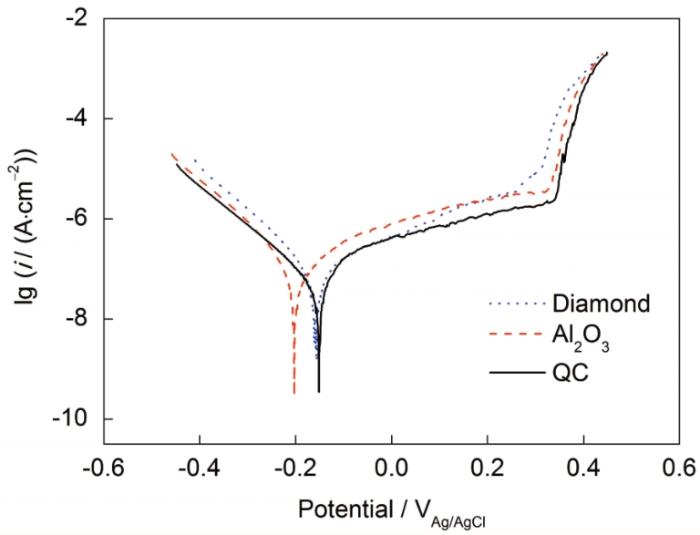

图11

图11

不同磨料处理的不锈钢在3.5%NaCl溶液中浸泡24 h的动电位极化曲线

Fig.11

Potentiodynamic polarization curves of 304 stainless steel polished by diamond, Al2O3 and QC abrasives in neutrally aerated 3.5%NaCl solution with the immersion time of 24 h

表3 动电位极化曲线的特征参数

Table 3

| Abrasive | icorr 10-7 A·cm-2 | Ecorr VAg/AgCl | ip 10-6 A·cm-2 | Eb VAg/AgCl |

|---|---|---|---|---|

| Diamond | 0.30 | -0.158 | 1.10 | 0.312 |

| Al2O3 | 0.39 | -0.153 | 1.46 | 0.327 |

| QC | 0.28 | -0.146 | 0.73 | 0.342 |

4 结论

(1) 利用单颗粒切削模型仿真不同磨料处理的不锈钢表层等效塑性应变最大,准晶磨料处理的不锈钢表层可达73%,Al2O3磨料和金刚石磨料处理的不锈钢表层的等效塑性应变分别为57%和35%。大量的塑性变形引起应力集聚,准晶磨料处理的不锈钢表层积累了较高的应力,同时由于准晶的反复推碾,在不锈钢亚表层显现了梯度等效应力的分布特点。此现象与不锈钢亚表层纳米硬度的梯度规律相符,距离表面200 nm处,准晶磨料处理的不锈钢的硬度比金刚石处理的不锈钢高26%,比Al2O3处理的不锈钢高33%;在距表面400 nm处,准晶磨料处理的不锈钢硬度比金刚石处理的不锈钢高25%,比Al2O3处理的不锈钢高32%;在距表面1800 nm处,准晶磨料处理的不锈钢的硬度比金刚石处理的不锈钢高14%,比Al2O3处理的不锈钢高12%。

(2) 随抛光时间的延长,准晶磨料处理的不锈钢的碾磨系数呈递增规律,碾磨效果随时间延长而加强;而金刚石和Al2O3磨料的碾磨系数呈先增后降趋势,切削效果随时间延长而加强。此结果与纵向等效塑性应变的仿真结果相符。

(3) 与金刚石和Al2O3磨料相比,经准晶磨料处理的不锈钢,表面钝化膜的载流子浓度最低,NA和ND分别为2.15×1021和0.99×1021 cm-3,说明此时不锈钢表面生成比较完整的钝化膜;动电位极化曲线的维钝电流密度最小,为0.73×10-6 A/cm2,在3.5%NaCl腐蚀环境中,准晶处理的不锈钢表面更容易钝化,可降低Cl-的侵蚀作用。

参考文献

Metallic phase with long-range orientational order and No translational symmetry

[J].

A dense non-crystallographic packing of equal spheres

[J].

Alloys—A stable binary quasicrystal

[J].

Friction and fretting on quasicrystals under vacuum

[J].

Application of quasicrystalline alloys to surface coating of soft metals

[J].

Surface energy of complex- and simple- metallic compounds as derived from friction test in vacuum

[J].

Precipitation hardening in a 12%Cr-9%Ni-4%Mo-2%Cu stainless steel

[J].

High mechanical strength of quasicrystalline phase surrounded by fcc-Al phase in rapidly solidified Al-Mn-Ce alloys

[J].

Quasicrystal-polymer composites for selective laser sintering technology

[J].

AlcCuaXb alloy powder engine oil additive applicable to engine and preparation method thereof

[P].

一种适用于发动机的AlcCuaXb合金粉机油添加剂及其制备方法

[P].

Smearing-type wear behavior of Al62Cu25.5Fe12.5 quasicrystal abrasive on soft metals

[J].

Quasicrystal abrasive polishing on soft metals via a characteristic smearing wear mechanism for efficient surface flattening, hardening and corrosion enhancement

[J].

准晶磨料的“碾抹”特性对软金属表面的平整性、硬度及耐蚀性的影响

[J].62Cu25.5Fe12.5准晶磨料对紫铜、2024铝合金和304不锈钢3种软金属表面的研磨行为, 从表面形貌、纳米硬度、碾抹系数、磨损量和电化学阻抗等方面与传统硬磨料(金刚石、Al2O3和SiO2)进行对比. 结果表明: 经准晶磨料抛光的工件表面形貌与碾抹程度相关, 碾抹系数越大, 表面越平整, 且碾抹系数与表面磨损率成反比. 尤其需要指出的是, 准晶磨料的这种“碾抹”特性可导致不锈钢表面产生硬化效应, 硬度可提高约0.3 GPa. 准晶磨料的碾抹特性还有利于2024铝合金表面生成高耐蚀能力的钝化膜.]]>

Grinding mechanism based on single grain cutting simulation

[J].

基于数值仿真技术的单颗磨粒切削机理

[J].

Examples of FEM application in manufacturing technology

[J].

Influences of cutting speed and material mechanical properties on chip deformation and fracture during high-speed cutting of Inconel 718

[J].

Constitutive modelling of mechanical behaviour of a Ti-alloy, applicable in metal cutting

[J].

Constitutive model of stainless steel 0Cr18Ni9 and its influence on cutting force prediction

[J].

0Cr18Ni9不锈钢本构模型及其对切削力预测影响分析

[J].]]>

Quasicrystals: A short review from a surface science perspective

[J].

Self-lubricating, low-friction, wear-resistant Al-based quasicrystalline coatings

[J].

Semiconducting properties of thermally grown oxide films on AISI 304 stainless steel

[J].

Impedance investigation of thermally formed oxide films on AISI 304L stainless steel

[J].

The electronic structure of passive films formed on stainless steels

[J].

Interaction of liquid tin and zinc with AISI 304 stainless steel after passivation in air and nitric acid

[J].

Localized corrosion behavior of scratches on nickel-base alloy 690TT

[J].

Effect of shot blasting on oxidation behavior of TP304H steel at 610~770 ℃ in water vapor

[J].