镍基单晶高温合金具有fcc结构,从室温到熔点(1455 ℃)保持不变,其组织包含基体相γ(Ni)和共格析出于基体相中的强化相γ′(Ni3Al),其高温强化作用主要来自于γ基体的固溶强化、γ′相的沉淀强化以及两相界面强化[11,12,13,14]。因此,利用电子显微学方法研究镍基单晶高温合金的微观组织在温度与应力场耦合作用下的演变行为对合金的相关强化机理至关重要。在目前大部分研究工作中,合金的微观组织、元素成分、晶体取向等分析与载荷温度的材料力学性能实验需分阶段逐步进行,这种离位的工作缺乏实时性,只能从后期微观组织形貌分析推断实验过程中材料的微观变形行为,而不能获得材料组织结构的全部演化信息,如史振学等[15,16]和Wang等[17]研究了镍基单晶高温合金在不同温度条件下的力学性能与组织演变行为;赵金乾等[18]、Qin等[19]研究了小角度晶界对单晶高温合金力学性能的影响;Hemmersmeier等[20]和Zhang等[21]研究了高温拉伸力学行为与合金元素迁移的关系。为实现材料在高温载荷条件下微观结构演变的实时观察分析,利用以扫描电镜(SEM)高分辨率成像的实时特性为主,能谱仪(EDS)元素分析和电子背散射衍射(EBSD)晶体学分析为辅的联合测试技术是当下材料学研究的前沿,如Wheeler等[22]总结并研究了目前最先进的高温微纳米压痕技术在材料领域的应用;Zhang等[23]使用在SEM中的高温拉伸测试平台研究了600与650 ℃钛合金在高温应力条件下裂纹在组织中扩展的区别;王晋等[24]利用自主研发的SEM高温拉伸平台研究了750 ℃镍基高温合金Inconel 740H单轴拉伸变形过程中微观组织演变及微裂纹萌生与扩展机制;Liang等[25]将自主开发的高温拉伸平台放置于SEM中研究了最高温度800 ℃时镍基单晶高温合金的变形和疲劳特性,并阐述了SEM高温条件图像质量急剧下降的原因,但并未解决该问题。目前有关高温合金的原位SEM研究特别是在900 ℃以上受载荷条件下的变形、裂纹萌生、扩展到断裂过程中组织结构演变及变形行为鲜有报道,究其原因是缺乏相关实验平台与设备,其难点在于高温拉伸与SEM结合过程中的系统兼容性问题,例如结构尺寸、温度升高、电磁场干扰等问题对扫描成像的影响,严重限制了原位高温拉伸技术的进一步发展,使得当下原位高温拉伸技术还远达不到单晶高温合金的服役温度。

本工作使用自主研制的可与SEM联用的高温拉伸实验平台,利用电子显微学的分析方法研究了一种第二代镍基单晶高温合金在1150 ℃载荷条件下的动态变形行为与微观组织断裂演变机制,旨在为今后我国高温合金的研究和发展提供技术支持与科学依据。

1 实验方法

实验选用第二代镍基单晶高温合金棒材,合金的主要化学成分(质量分数,%)为:Cr 4.3,Co 9.1,W 8.0,Al 5.2,Ta 6.0,Re 2.5,Mo 1.5,Hf 0.1,Nb 0.5,Ni余量。通过定向凝固得到的原始棒材经过标准热处理(1290 ℃、1 h+1300 ℃、2 h+1318 ℃、6 h、空冷+1130 ℃、4 h、空冷+870 ℃、32 h、空冷)后再沿平行[001]方向进行精细电火花切割。本实验为将断裂过程控制在SEM观察视场范围内,样品设计带有标距段,宽度2 mm,长度1.5 mm,厚度0.75 mm,具体尺寸如图1所示,随后对样品抛光腐蚀,电解液选用侵蚀γ保留γ′方案,溶液按40%HNO3+12%H3PO4+48%H2SO4 (体积分数)配制。

图1

图1

原位加热拉伸试样尺寸

Fig.1

Dimension of in situ SEM heating tensile specimen (unit: mm)

本实验使用自主研发的原位高温拉伸设备,通过转接法兰固定在QUANTA 650 FEG型场发射SEM腔体内,组成联合使用系统,如图2a所示。该实验平台结构原理如图2b所示,其中样品大部分区域位于加热器屏蔽罩内部,电子束穿过加热器屏蔽罩中心孔作用在样品表面。加热器外屏蔽罩结构通过可调节偏压装置可将大部分热电子抑制在加热器内部,有效地避免了高温条件样品表面溢出的大量热电子对SEM中二次电子探测器成像的干扰,并通过多层屏蔽保温结构克服了样品被加热到1000 ℃以上SEM在高真空模式下二次电子探测器受热和成像的难题。在实验过程中首先使用拉伸设备夹具将样品夹紧固定,随后调节加热器的高度,使加热器芯部上表面与样品下表面接触,热电偶位于加热器芯部上表面,在加热开始前,使用OXFORD X-Max型能谱仪(EDS)对样品局部区域进行面扫确认元素类型与含量。且在实验过程中热电偶紧贴样品标距段下表面,在对样品进行加热时采用分段式加热,每次调整加热电压间隔约为10 min,直至温度达到1150 ℃,并保温20 min后加载,样品温度与拉伸台力、位移传感器区域温度通过热电偶实时监测。拉伸方向为[001],拉伸速率1 μm/s,在实验过程中,通过SEM像进行实时观测,并在SEM观察拍照时暂停拉伸,采集高质量SEM像,待实验结束后水冷降温。

图2

图2

加热拉伸实验平台与SEM联用照片及加热拉伸平台结构示意图

Fig.2

Heating and tensile platform combined with SEM (a) and schematic of heating tensile stage (b)

2 实验结果

2.1 第二代镍基单晶高温合金显微组织

图3a是原始样品标准热处理之后,经过机械抛光与电解腐蚀的SEM像。可以看出,制备好的试样表面光滑,无明显加工痕迹及表面缺陷。由图3b的显微组织可以看出,镍基单晶合金主要由γ相和立方块状的γ′相组成,根据测量统计,该样品γ′相平均尺寸约为350 nm,γ基体通道约60 nm。由图3c可以看到,初始状态样品存在少量共晶组织,并且还存在少量大小形状不规则的显微疏松孔洞。其中,共晶组织的形成是由于在凝固后期冷却速率加快,剩余合金熔体中Al、Ta、Nb元素在枝晶间偏析,使其含量不断提高,当液相线成分达到共晶成分条件时,发生共晶反应,析出共晶组织[1,26];而显微疏松是影响镍基单晶高温合金强度的主要缺陷之一,其形成原因一方面是由于在凝固过程中,二次枝晶的生长阻碍了凝固补缩而产生的显微疏松,另一方面则是由于在热处理过程中枝晶间和枝晶干元素的非平衡扩散、溶解气体释放等原因形成的固溶微孔[27]。在材料凝固热处理过程中,共晶与显微疏松孔洞的形成是不可避免的,其存在破坏了单晶合金的组织连续性,易产生应力集中,利于裂纹形核扩展,降低了合金强度。图3d为图3b方框区域的EDS面扫元素含量谱图,表明合金实际成分与名义成分接近。

图3

图3

镍基单晶高温合金微观组织形貌与EDS面分布

Fig.3

Over field image of stretch gauge segment (a), composed of γ/γ' microstructure (b), micro pores and small amounts of eutectic structure and inclusion shedding caused holes (c), EDS surface distribution of the rectangular area in Fig.3b (d) (σ—relative standard deviation, w—mass fraction)

2.2 1150 ℃原位加热拉伸结果

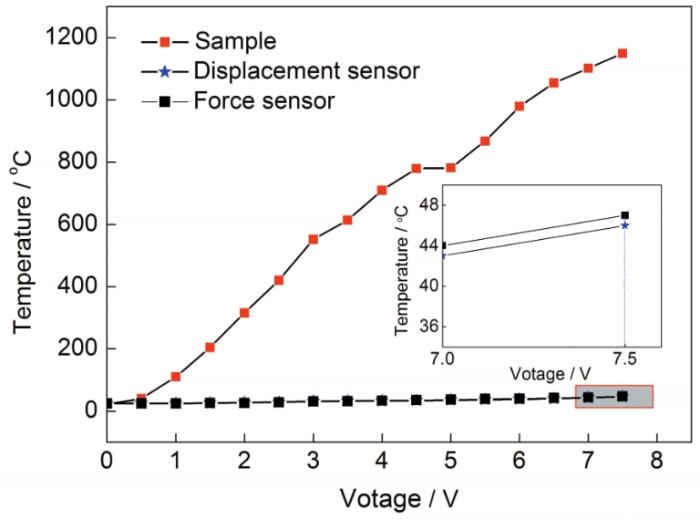

本实验采用调节电压的升温方式,样品和力、位移传感器在升温过程中的电压-温度曲线如图4所示。通过控制水温与流量可抑制原位加热拉伸平台整体温度的升高,在样品温度达到1150 ℃时,其它关键零部件及传感器在本实验过程中最高为47 ℃,加热器热屏蔽与水冷效果良好。加热过程中不同温度下实验平台CCD图像与指定区域显微组织如图5所示。本实验设备通过增加样品与探头间的多重偏压,成功抑制了热电子的溢出,提高了信噪比,改善了SEM像质量,解决了随着样品温度的不断升高,特别是800 ℃之后,热电子造成SEM像发白、成像质量下降的问题[25]。从系列原位加热过程中SEM像观察发现(图5a~d),样品标距段温度由室温升高至1150 ℃,微观组织并未发生明显变化,γ′相仍然保持立方化且棱角分明。

图4

图4

不同区域加热的电压-温度曲线

Fig.4

Temperature vs voltage curves at samples, force and displacement sensors (Inset shows the local magnification of curves)

图5

图5

加热过程镍基单晶高温合金微观组织与加热拉伸平台CCD照片

Fig.5

Microstructure of nickel-based single crystal superalloy during heating process at 750 ℃ (a), 950 ℃ (b), 1050 ℃ (c), 1150 ℃ (d) and CCD images of in situ tensile stage (e~h) separately corresponding to Figs.5a~d

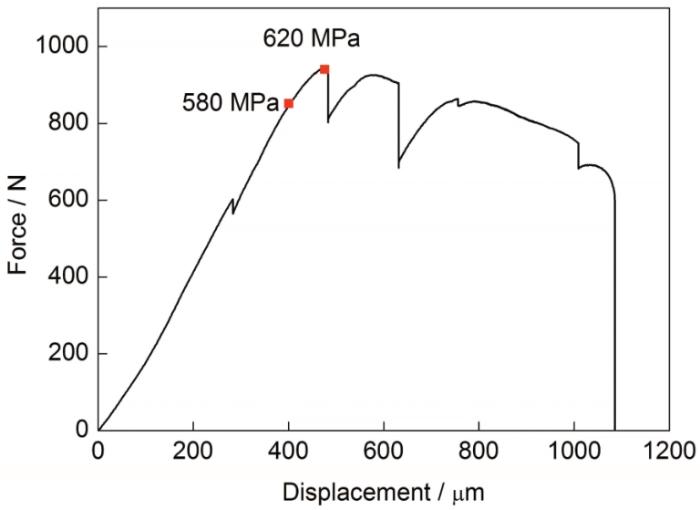

当温度达到1150 ℃保温20 min后对单晶样品开始原位拉伸测试,得到该温度下拉伸的力-位移曲线,如图6所示。该数据与常规宏观拉伸曲线有所不同,造成加载力不平滑连续的原因是由于在SEM拍照过程中需暂停拉伸,因避免影响成像质量所引起的样品在一定温度与应变条件下应力松弛,在屈服阶段后期该现象愈发显著。从曲线上可以看出,不同于中温拉伸,1150 ℃拉伸的力-位移曲线无明显屈服点,应力达到620 MPa后逐渐下降直至断裂失效。

图6

图6

镍基单晶高温合金样品1150 ℃原位拉伸力-位移曲线

Fig.6

In situ tensile force-displacement curve of nickel-based single crystal superalloy sample at 1150 ℃

图7

图7

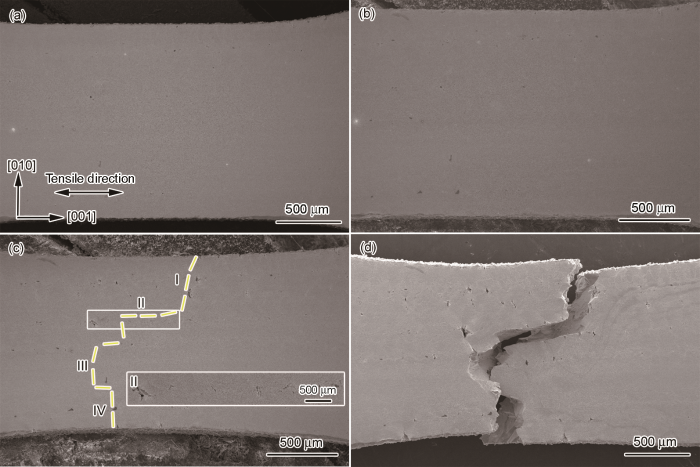

镍基单晶高温合金1150 ℃原位拉伸过程中不同载荷状态下样品形变过程

Fig.7

In situ observation of micro hole initiation and sample deformation process under different loading conditions

(a) before tension(b) tension at 620 MPa(c) tension at 590 MPa and the enlargement (inset) of area II(d) longitudinal section morphology of fracture

3 分析讨论

3.1 第二代镍基单晶高温合金1150 ℃拉伸力学性能

图8

图8

镍基单晶高温合金在加载应力620 MPa时1150 ℃拉伸屈服阶段样品表面微观孔洞的演变过程

Fig.8

Evolution process of micro hole on sample surface during tensile yield stage at 1150 ℃ and 620 MPa

(a) microvoid under strain invariant condition

(b) stress relaxing during pause for observation

图9

图9

镍基单晶高温合金断口附近显微组织SEM像

Fig.9

SEM images of microstructure at about 500 μm away from fracture surface (a) and near fracture location (b) of nickel-based single crystal superalloy

3.2 第二代镍基单晶高温合金断裂失效分析

镍基单晶高温合金原位拉伸实验得到的序列扫描图像分析,如图10所示。图10a为载荷600 MPa时样品标距段的SEM像,通过其原始组织演变过程可以判定在1150 ℃拉伸实验中,由于材料缺陷处的应力集中,裂纹首先在初始显微孔洞边缘多处形核,并在应力作用下优先沿垂直于拉伸方向扩展。图10b为应力降低至580 MPa时图10a中区域I变形扩大后的微观形貌。可以看出,在孔洞周围出现了新的微裂纹,这是由于在高温条件下镍基单晶合金中γ′相强度比γ基体高,位错不易切入强化相,而在两相界面塞积,随载荷的增加,γ′相与γ相在界面处分离导致,如图10b右上局部放大所示。孔洞周围的新裂纹扩展容易受到γ'相的阻碍,因此,此处微裂纹主要沿着两相界面以及γ基体扩展,最终导致新裂纹与孔洞相连通。

图10

图10

镍基单晶高温合金1150 ℃原位拉伸显微孔洞演变与变形行为

Fig.10

Crack propagation of nickel-based single crystal superalloy at 600 MPa (a), morphology at 580 MPa corresponding to region I (b), carbides in porous cavities in region II (c), morphology evolution of Fig.10a at 530 MPa (d), and crack propagation between micropores at 500 MPa at different magnification (e, f)

图10a中II区域是在拉伸过程中产生的新裂纹,并伴随应变增大不断扩展,其出现原因如图10c所示,在裂纹形成的孔洞内部III区域存在聚集的碳化物,其边缘清晰可见,可以判定此碳化物在拉伸过程中并没有破碎,从而可以得出在合金高温拉伸变形过程中,由于碳化物硬度高,运动位错难以切入其内部,从而在基体与碳化物界面不断塞积,使二者分离形成裂纹,造成该区域应力集中,最终裂纹穿过γ′/γ两相界扩展到样品表面。图10a中初始孔洞与拉伸过程中形成的孔洞随拉伸实验的进行尺寸不断增大,如图10d所示,且在二者之间表现出连通趋势(图10e),拉伸应力在样品孔洞的影响下,在I、II区域之间存在较大的应力场,使裂纹扩展区域γ′相的排列方向在热力耦合作用下发生偏转,且其方向与应力轴近似成45°,是拉伸过程中分切应力最大的方向,如图10f;同时根据以往的研究[25,30],由于平行{111}滑移面的位错塞积使该区域的两相组织在相界面分离形成裂纹,如图10e所示,随后不连续裂纹在该区域不断扩展,使相邻两孔洞连通。综上所述,该镍基单晶高温合金1150 ℃的拉伸断裂机制主要是由于原始孔洞边缘应力集中引起裂纹形核扩展并与相邻孔洞相连,最终导致材料有效受力面积减小,强度下降,直至最终断裂。

根据断口的不同特点,可将镍基单晶高温合金断裂方式分为3种类型:沿一定的晶体学平面断裂、混合型断裂和非晶体学断裂,其中晶体学断裂平面与材料的滑移面相关。图11所示为该镍基单晶高温合金1150 ℃拉伸断裂后的样品断口横截面显微组织。由图11a可看出,试样断口附近有明显颈缩现象,断口凹凸不平,断裂方向基本垂直于拉伸方向。I、II区域的局部放大如图11c和d,断口整体形貌呈现韧窝与准解理特征。图11a左侧区域形貌如图11b所示,其中A为裂纹源区,是在应力较低裂纹扩展较慢时形成的,源区未发现明显滑移变形痕迹,B为裂纹扩展区,存在着明显的{111}面的解理。A、B区域分布着不规则的显微孔洞,且在孔洞周围存在通过撕裂棱连接的方形小平面,在图11b中B区域1、2所示位置,该区域样品内部显微孔洞在拉伸过程中通过撕裂棱相互连接形成裂纹并向外扩展。图11a右侧区域则是由于断裂后期加载应力较大,裂纹扩展迅速,显微孔洞附近应力集中,难以通过缓慢变形释放形成韧窝特征,所以形貌较为光滑。

图11

图11

镍基单晶高温合金1150 ℃原位拉伸断口形貌

Fig.11

Fractograph of the specimen after high temperature tension at 1150 ℃ (a), regions A and B corresponding to crack source and crack propagation zone respectively, and boxes 1 and 2 in area B showing the microspores (b), and dimples and cleavage plane characteristics of areas I (c) and II (d) on cross section

4 结论

(1) 通过拉伸实验平台与加热器结构的优化设计,有效解决了目前SEM中1000 ℃以上原位加热实验中热电子与电磁场对SEM成像的影响,并在此基础上完成了第二代镍基单晶高温合金1150 ℃的原位拉伸实验,通过SEM像实时记录了从加热到加载直至最终断裂失效的全部过程,为研究材料在高温时组织演变和受力行为提供了先进的科研平台。

(2) 1150 ℃下镍基单晶高温合金样品断裂机制主要是在高温载荷作用下,在垂直于应力轴线方向于初始显微孔洞处优先产生裂纹,γ基体通道在拉伸方向变宽,裂纹尖端以绕过γ′相穿过γ相的方式向外扩展使相邻孔洞相互连接。

(3) 本实验中选取的镍基单晶合金样品断口为韧窝与准解理特征,且裂纹往往在内部显微孔洞附近形成,所以显微孔洞是单晶合金中的重要缺陷,是材料高温载荷条件下的薄弱环节。