静水压力是影响深海腐蚀的重要因素之一。目前关于静水压力对金属点蚀行为的研究已有很多,但大多都以钝性金属材料为研究对象,且静水压力对金属材料点蚀行为的影响规律也呈现多样性,人们不仅对其作用机理没有清晰的认识,甚至还存在一些争论。Beccaria等[1,2,3,4,5,6]发现Ni和Al的点蚀敏感性随静水压力的增加而增大;Zhang等[7]认为静水压力提高了Fe-20Cr合金的亚稳态点蚀发生频率和向稳态点蚀发展的倾向;Yang等[8,9]发现静水压力对Ni-Cr-Mo-V高强钢亚稳态点蚀的生长有促进作用,静水压力促使10Ni5CrMoV钢的腐蚀形貌由局部腐蚀特征向均匀腐蚀特征转变;Beccaria等[10]发现静水压力降低了316L 不锈钢(SS)的点蚀电位和保护电位,使其点蚀敏感性增强;Zhang等[11]发现通过缩短点蚀孕育期,静水压力可降低316L SS钝化膜的力学强度和稳定性,导致316L SS的耐蚀性下降;然而,Wang等[12]的研究却表明,静水压力提高了316L SS钝化膜的力学性能,降低其点蚀生长概率,导致点蚀阻力提高。Yang等[13,14]研究了静水压力对X70钢点蚀行为的影响,发现静水压力可以增加亚稳态点蚀萌生的频率,加速点蚀的形成和生长。

点蚀的形成和生长受材料的组织、化学成分和服役环境的影响[15,16],夹杂物、钝化能力、表面粗糙度等都能影响金属材料的点蚀行为[17]。在不锈钢和部分碳钢表面,硫化物夹杂物在亚稳态点蚀成核过程中起着至关重要的作用[18]。事实上,绝大多数的点蚀事件都发生在这类第二相粒子上,或者与其相邻的基体材料上[19]。有些研究[1,2,4,5,6,10,20,21,22]认为静水压力通过改变钝化膜的组成、结构和致密性等而对金属材料点蚀行为造成影响;相反,有些研究[23,24]认为静水压力使Cl-吸收和穿透能力增强,进而降低了氧的吸附,造成点蚀阻力降低。总的来说,静水压力可通过改变腐蚀产物的组成、结构和致密性,影响材料的阴、阳极极化过程,改变点蚀形核率及长大速率等方式影响金属材料的腐蚀行为,比如点蚀形貌及尺寸的改变,腐蚀产物的特性、腐蚀速率及腐蚀模式的变化等,此外,静水压力对异相材料的活度差异具有放大效应[25]。由于超纯Fe成分单一、组织简单,可避免静水压力作用下相、夹杂物等因素对腐蚀行为的影响,更利于阐明静水压力对金属腐蚀行为的作用机理;此外,目前尚无关于静水压力对活性纯金属点蚀行为研究的报道,因此本工作以超纯Fe为研究对象,采用失重法、动电位极化曲线和电化学噪声法研究了静水压力对超纯Fe腐蚀行为的影响,并采用散粒噪声、随机分析和Hilbert-Huang变换对噪声信号进行解析。

1 理论背景

1.1 散粒噪声理论

式中,B为Geary-Stern常数,S为电极面积,

需要特别强调的是,腐蚀事件发生的频率与小波分析和Hilbert-Huang变换中所提及的腐蚀事件自身的频率是2个概念。腐蚀事件发生的频率是指在某一时刻金属表面发生了多少腐蚀事件;而腐蚀事件自身的频率是指腐蚀事件自身的时间周期,即腐蚀事件时间常数的倒数[29]。通常,fn越大,表明金属表面发生的腐蚀事件越多,腐蚀形态越趋于均匀腐蚀;反之,则倾向于局部腐蚀。q越大,说明每个腐蚀事件所放出的电量越大,越倾向于局部腐蚀;反之,则倾向于均匀腐蚀或者钝化状态[30,31,32,33]。可认为高fn、低q代表着均匀腐蚀,低fn、高q代表着局部腐蚀,高fn、高q代表着严重的非均匀的全面腐蚀,低fn、低q代表着钝化状态[34]。

1.2 腐蚀孕育速率

式中,M为每个数据在数据P队列中对应的序号,N为数据P总数目。

式中,t为时间,m和n分别为Weibull分布形状参数和尺度参数。改写式(5),有:

把条件事件发生的速度

1.3 腐蚀生长概率

极限值统计分析通过下列步骤来进行:首先,把所有q从大到小排列;然后,用式(9)计算递减变量Y的累积概率F(Y),通过式(10)计算Y;最后,以Y为因变量,q为自变量绘图,即Gumbel分布图。

1.4 离散小波变换(DWT)

式中,

DWT每组小波系数表示一定频段的信号在总信号中的贡献,各组小波系数对应的时间尺度

式中,

表1 电化学噪声测试采样间隔为0.1 s时,10层分解后各个小波系数对应的时间及频率范围

Table 1

| No. | Crystal | Frequency scale / Hz | Time scale / s |

|---|---|---|---|

| 1 | D1 | 10~5 | 0.1~0.2 |

| 2 | D2 | 5~2.5 | 0.2~0.4 |

| 3 | D3 | 2.5~1.25 | 0.4~0.8 |

| 4 | D4 | 1.25~0.625 | 0.8~1.6 |

| 5 | D5 | 0.625~0.3125 | 1.6~3.2 |

| 6 | D6 | 0.3125~0.1563 | 3.2~6.4 |

| 7 | D7 | 0.1563~0.0781 | 6.4~12.8 |

| 8 | D8 | 0.0781~0.0391 | 12.8~25.6 |

| 9 | D9 | 0.0391~0.0195 | 25.6~51.2 |

| 10 | D10 | 0.0195~0.0098 | 51.2~102.4 |

式(14)常用于信号重构,通过小波系数与对应尺度的小波函数相乘并加和,可重构原始信号

1.5 Hilbert-Huang变换(HHT)

HHT[47]的核心在于经验模态分解(EMD)。EMD是将噪声信号

对所有的IMF分量逐一进行Hilbert变换:

式中,C为Cauchy主值,形成的解析信号为:

式中,

忽略式(17)中的残余趋势量

式中,瞬时频率

式中,T为总时长。则可得到Hilbert边际谱:“

2 实验方法

实验材料为99.999%的超纯Fe棒,用线切割将其切割成大小为10 mm×10 mm×3 mm的试样。为防止缝隙腐蚀的发生,在180 ℃下将试样用环氧树脂粉末涂装,然后在试样背面焊接Cu导线,最后用环氧树脂冷镶嵌,保留工作面大小为10 mm×10 mm。将工作面用SiC砂纸逐级打磨至2000号,无水乙醇擦拭,去离子水冲洗,置于干燥器中备用。失重测试时选择试样大小为10 mm×10 mm×1 mm,总面积为240 mm2,将各个面逐级打磨至2000号,无水乙醇擦拭,去离子水冲洗,置于干燥器中备用。失重测试3个平行试样,取其失重的平均值。观察金相组织的试样用砂纸逐级打磨至2000号,用W1.5金刚石研磨膏抛光,用酒精清洗吹干,用4%硝酸酒精溶液侵蚀,用GX53普通光学金相显微镜(OM)观察实验材料的显微组织。

利用实验室搭建的模拟深海腐蚀电化学测试系统进行电化学测试,如图1所示。其中,高压釜的容积为2 L,实验时添加750 mL质量分数为3.5%的NaCl溶液,并保留残余的空气,采用99.999%的高纯N2加压。用低温恒温循环水槽控制高压釜内温度为(25±0.2) ℃,实验所用电化学工作站为Gamry Reference 600 Plus。动电位极化曲线测试时工作电极为超纯Fe试样,辅助电极为纯Pt片,参比电极为实验室自制的Ag/AgCl/3.5%NaCl (质量分数)参比电极(本文用Ag/AgCl表示,常压下其电极电位相对于饱和甘汞电极(SCE)为5 mV)。首先对超纯Fe试样浸泡2.16×104 s,随后进行动电位极化测试,设定扫描速率为0.5 mV/s,从开路电位分别向阴极、阳极方向极化。电化学噪声测试时工作电极和对电极为等面积的超纯Fe试样,参比电极为Ag/AgCl电极,采用ESA 410软件采集电化学噪声信号,选择零阻电流计(zero resistance ammeter,ZRA)测试模式,采样频率为10 Hz,采样总时长为6.2×104 s。采用FEI XL-30FEG型扫描电镜(SEM)观察表面腐蚀形貌。失重测试时将试样分别在0.1和10 MPa的3.5%NaCl中浸泡4.32×105 s,然后参考国家标准GB/T 15545-2015,将浸泡试样在20 ℃的3.5%六次甲基四胺(质量分数)+50.0%盐酸(体积分数)的除锈液中浸泡600 s,以除掉表面锈层,再经去离子水清洗、乙醇脱水、吹干后称重。称重所用天平型号为Sartorius BSA224S-CW,精度为0.1 mg。

图1

图1

模拟深海腐蚀电化学测试系统示意图

Fig.1

Schematic of simulated deep sea corrosion electrochemical test system (1—high purity nitrogen bottle, 2—autoclave, 3—electrode, 4—thermocouple, 5—pressure transmitter, 6—circulating water jacket, 7—low temperature constant temperature circulating water tank, 8—console, 9—electrochemical workstation)

3 实验结果

3.1 静水压力对超纯Fe腐蚀速率的影响

超纯Fe在0.1和10 MPa的3.5%NaCl中浸泡4.32×105 s,除锈后失重量分别为2.1和2.8 mg,用腐蚀深度指标表示腐蚀速率分别为0.1766和0.2362 mm/a。图2所示为0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中浸泡2.16×104 s后的极化曲线。由图可知,超纯Fe在0.1和10 MPa的3.5%NaCl中的腐蚀速率受氧的极限扩散过程控制,其极限扩散电流密度分别为15和20 μA/cm2。可见,增大静水压力提高了吸氧反应的极限扩散电流密度,促进了纯Fe的腐蚀。此外,对比超纯Fe的阳极极化曲线可知,增大静水压力略微促进了超纯Fe的阳极溶解反应。对阳极极化曲线相对于自腐蚀电位80~100 mV以上的线性区域进行Tafel拟合,如图2虚线段所示,可得0.1和10 MPa下超纯Fe阳极反应Tafel斜率(ba)分别为0.066和0.060 V/dec。可见,增大静水压力使ba略微降低。在极限扩散过程控制条件下,Geary-Stern常数

图2

图2

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中浸泡2.16×104 s后的极化曲线

Fig.2

The polarization curves of ultrapure Fe exposed to 3.5%NaCl aqueous solution for 2.16×104 s at hydrostatic pressures of 0.1 and 10 MPa (Solid line—polarization curve, dotted line—fitting line)

3.2 静水压力对超纯Fe腐蚀形貌的影响

图3所示为超纯Fe的OM像。由图可见,超纯Fe的金相组织较均匀,且平均晶粒直径约为100 μm。图4a和b所示分别为超纯Fe在0.1和10 MPa的3.5%NaCl中浸泡6.2×104 s后形成的典型腐蚀形貌,内插图为超纯Fe经2000号砂纸打磨后的表面SEM像。由图可见,2种静水压力下试样表面的划痕都不再明显,说明超纯Fe在2种静水压力下的溶液中都发生了均匀腐蚀;此外,2种条件下都出现了腐蚀坑,图4a显示,0.1 MPa时蚀坑的最大直径可达106 μm,形状不规则,周围分布着密度较大的“麻点状”的小尺寸蚀坑;图4b显示,10 MPa时蚀坑的最大直径可达136 μm,具有晶粒溶解脱落的规则形状,周围分布有尺寸30~50 μm的蚀坑,密度明显低于0.1 MPa时的数目情况。此外,10 MPa时超纯Fe表面显露出凸起的晶界,而0.1 MPa时则没有。这是由于在静水压力下超纯Fe表面的晶界和晶粒之间的腐蚀反应活度差异增大,导致晶粒表面的腐蚀溶解速率大于晶界区域的溶解速率,表明静水压力增大了超纯Fe在微观上发生局部腐蚀的倾向。

图3

图4

图4

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中浸泡6.2×104 s后表面SEM像

Fig.4

SEM images of ultrapure Fe exposed to 3.5%NaCl aqueous solution for 6.2×104 s at hydrostatic pressures of 0.1 MPa (a) and 10 MPa (b) (Insets show the original SEM images drawing after grinding by 2000# abrasive paper)

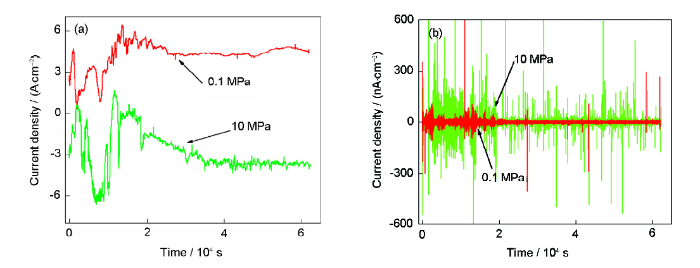

3.3 静水压力对超纯Fe的电化学噪声谱及噪声电阻的影响

图5a所示为0.1和10 MPa静水压力下超纯Fe在3.5%NaCl中的原始电化学电位噪声(EPN)谱,图5b所示为经DWT去直流漂移后的EPN谱。0.1和10 MPa静水压力下,随浸泡时间延长,电位都迅速降低,并最终稳定在-728和-710 mV (vs Ag/AgCl)。图5b表明,电位波动幅度随浸泡时间延长而逐渐减小,浸泡初期,电位波动幅度约为0.6 mV (0.1 MPa)、1 mV (10 MPa);浸泡末期,电位的波动幅度约为0.05 mV (0.1 MPa)、0.12 mV (10 MPa)。图6a所示为0.1和10 MPa静水压力下超纯Fe在3.5%NaCl中的原始电化学电流噪声(ECN)谱,图6b所示为经DWT去直流漂移后的ECN谱。图6显示,0.1和10 MPa静水压力下,浸泡初期的电流波动幅度都比较大,电流波动幅度随浸泡时间延长而逐渐降低,最终趋于稳定。浸泡初期,电流波动幅度约为0.18 μA/cm2 (0.1 MPa)、0.75 μA/cm2 (10 MPa);浸泡末期,电流的波动幅度约为0.04 μA/cm2 (0.1 MPa)、0.09 μA/cm2 (10 MPa)。10 MPa下电流的波动幅度同样大于0.1 MPa时电流的波动幅度,这说明高的静水压力下超纯Fe的腐蚀反应更为强烈。

图5

图5

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中的电化学电位噪声(EPN)谱

Fig.5

Electrochemical potential noise (EPN) spectra of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa

(a) original signal (b) after a DC remove by using discrete wavelet transformation (DWT)

图6

图6

0.1和10 MPa静水压力下,超纯Fe在3.5% NaCl中的电化学电流噪声(ECN)谱

Fig.6

Electrochemical potential noise (ECN) spectra of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa

(a) original signal (b) after a DC remove by using DWT

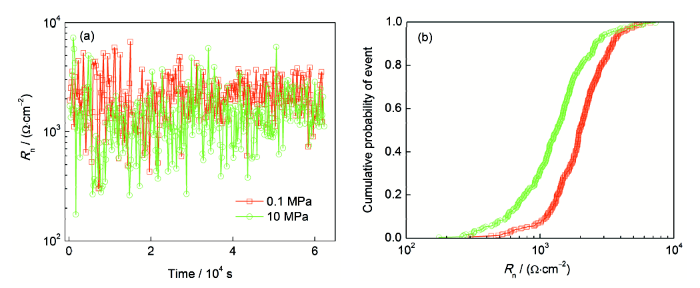

图7

图7

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中0~6.2×104 s内噪声电阻(Rn)随时间的变化图和累积概率图

Fig.7

Plot of noise resistance (Rn) versus time (a) and cumulative probability plot of Rn (b) for ultrapure Fe exposed to 3.5%NaCl aqueous solution for 0~6.2×104 s at hydrostatic pressures of 0.1 and 10 MPa

3.4 静水压力对fn和q的影响

采用最大熵值法(MEM),取MEM阶数为50,分别计算去直流漂移后电位和电流噪声信号的功率谱密度,选择频率为0.01 Hz时所对应的数值作为

图8

图8

0.1和10 MPa静水压力下超纯Fe在3.5%NaCl中0~6.2×104 s内腐蚀事件发生的频率(fn)和腐蚀事件的平均电量(q)随时间的变化图

Fig.8

Plot of the frequency of events (fn) (a) and the average charge in each event (q) (b) versus time for ultrapure Fe exposed to 3.5%NaCl aqueous solution for 0~6.2×104 s at hydrostatic pressures of 0.1 and 10 MPa

图9

图9

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe在3.5%NaCl中的q-fn图

Fig.9

Plots for the q-fn of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

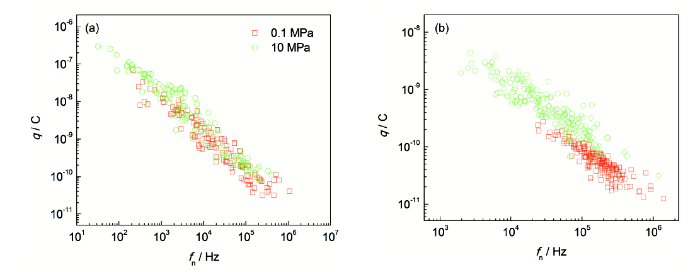

3.5 静水压力对腐蚀孕育速率的影响

腐蚀过程与腐蚀孕育速率和腐蚀生长概率密切相关[54]:孕育速率较高、生长概率较低的体系发生严重的均匀腐蚀;孕育速率和生长概率都较低的体系很难发生腐蚀;孕育速率较低、生长概率较高体系则具有较强的局部腐蚀倾向。采用基于散粒噪声理论的随机分析方法可研究静水压力对超纯Fe腐蚀过程的影响。

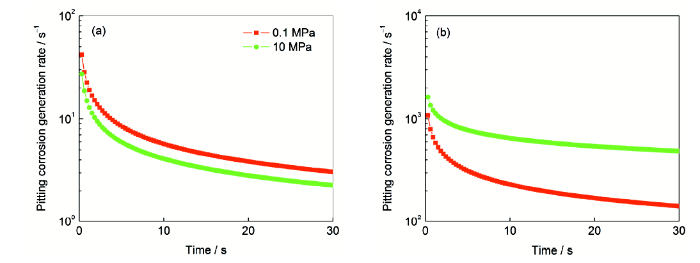

图10a和b所示分别为0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中0~2.5×104和2.5×104~6.2×104 s内fn的Weibull分布图。图10a中有2个明显的线性区域,表示同时存在2种破坏模式。由于噪声测量过程中只可能会发生均匀腐蚀和点蚀,因此,2个线性区域分别对应均匀腐蚀和点蚀。相比点蚀,均匀腐蚀事件的发生频率较大[26,27,28],也就是说图10a左侧的线性区域代表均匀腐蚀占主导地位,右边的线性区域表示点蚀占主导地位。从图10a中定量确定了2种静水压力下主导超纯Fe点蚀和均匀腐蚀的m和n,列于表2,将其代入式(8),计算出均匀腐蚀孕育速率、点蚀孕育速率随时间的变化,分别见图11a和图12a。0.1 MPa时,超纯Fe的均匀腐蚀孕育速率小于10 MPa时的孕育速率,然而点蚀孕育速率却略微大于10 MPa时的点蚀孕育速率,也就是说静水压力一定程度上抑制了超纯Fe的点蚀孕育速率。相较于图10a,图10b所示2.5×104~6.2×104 s内超纯Fe的fn的Weibull分布图中,当静水压力为0.1 MPa时,数据点大多集中于左侧线性区域,说明在2.5×104~6.2×104 s内,0.1 MPa下超纯Fe表面更多地发生均匀腐蚀;相比之下,10 MPa时,超纯Fe表面同时发生着剧烈的均匀腐蚀和点蚀。类似地,从图10b确定出2种静水压力下主导超纯Fe点蚀和均匀腐蚀的m和n,列于表2,并根据式(8),计算出均匀腐蚀孕育速率和点蚀孕育速率随时间的变化,绘制于图11b和图12b。可见,静水压力同时促进了均匀腐蚀孕育速率和点蚀孕育速率。

图10

图10

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe在3.5%NaCl中fn的Weibull分布图

Fig.10

Weibull probability plots for fn of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa (F(1/fn)—cumulative probability for fn)

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

图11

图11

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe在3.5%NaCl中均匀腐蚀孕育速率随浸泡时间变化图

Fig.11

Plots of the uniform corrosion generation rate against exposure time for ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

图12

图12

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe在3.5%NaCl中点蚀孕育速率随浸泡时间变化图

Fig.12

Plots of the pitting corrosion generation rate against exposure time for ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

表2 0.1和10 MPa静水压力下,由Weibull分布图的线性部分确定的超纯Fe在3.5%NaCl中的形状参数(m)和尺度参数(n)的数值

Table 2

Corrosion style | Pressure MPa | 0~2.5×104 s | 2.5×104~6.2×104 s | ||

|---|---|---|---|---|---|

| m | n | m | n | ||

| Pitting corrosion | 0.1 | 0.4299 | 0.0202 | 0.5593 | 8.7726×10-4 |

| 10 | 0.4583 | 0.0323 | 0.7395 | 6.2403×10-4 | |

| Uniform corrosion | 0.1 | 1.3411 | 7.2016×10-7 | 2.2436 | 2.9423×10-12 |

| 10 | 1.7697 | 1.1158×10-8 | 2.7843 | 5.1289×10-14 | |

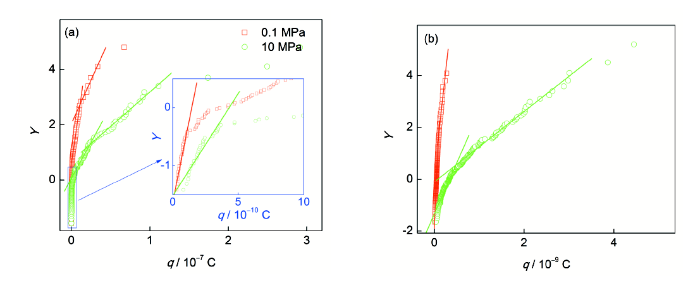

3.6 静水压力对腐蚀生长概率的影响

利用q的Gumbel分布函数,可预测2种条件下超纯Fe的最大腐蚀电量[54]。图13a所示为不同压力下,0~2.5×104 s内的Gumbel分布图。由图可见,无论是0.1 MPa还是10 MPa,Gumbel分布曲线上都存在3个线性线段,在超纯Fe的腐蚀过程中可能发生的腐蚀形式为均匀腐蚀、亚稳态点蚀和稳态点蚀。因此,根据电量从小到大分类,最左侧线性区域代表低腐蚀平均电量的均匀腐蚀,中间线性区域代表亚稳态点蚀,右侧线性区域则代表高腐蚀平均电量的稳态点蚀。由图13a计算得到0.1和10 MPa静水压力下亚稳态点蚀和稳态点蚀的α和μ,列于表3,根据式(13)计算出在给定q下超纯Fe的腐蚀生长概率(Pc),绘于图14a。可见,在相同q的情况下,10 MPa条件下超纯Fe的Pc始终高于0.1 MPa条件下超纯Fe的Pc,因此,提高静水压力可增大超纯Fe腐蚀的Pc。图14a所示的Pc可以通过取其倒数,转化为发生特定腐蚀电量的期望时间[54]。当超纯Fe发生相同腐蚀电量时,在0.1 MPa下所需要的期望时间要大于在10 MPa下所需要的期望时间,也就是说静水压力使腐蚀的发展更为容易。当浸泡时间在2.5

图13

图13

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe在3.5%NaCl中q的Gumbel分布图

Fig.13

Gumbel distribution plots for q of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 and 10 MPa (Y—reduced variant)

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

图14

图14

0.1和10 MPa静水压力下,0~2.5×104和2.5×104~6.2×104 s内超纯Fe的点蚀生长概率(Pc) -q图

Fig.14

Plots for pitting corrosion growth probabilities (Pc) vs q of ultrapure Fe exposed to 3.5%NaCl solution at hydrostatic pressures of 0.1 and 10 MPa

(a) 0~2.5×104 s (b) 2.5×104~6.2×104 s

表3 0.1和10 MPa静水压力下,依据Gumbel分布图计算所得尺度参数(α)和位置参数(μ)

Table 3

Corrosion style | Pressure MPa | 0~2.5×104 s | 2.5×104~6.2×104 s | ||

|---|---|---|---|---|---|

| α | μ / C | α | μ / C | ||

| Metastable pitting | 0.1 | 5.10×10-9 | -2.95×10-9 | 3.85×10-11 | 4.69×10-11 |

| 10 | 1.92×10-8 | -1.05×10-9 | 7.41×10-10 | 7.41×10-11 | |

| Stable pitting | 0.1 | 1.59×10-8 | -3.24×10-8 | - | - |

| 10 | 4.00×10-8 | -2.76×10-8 | - | - | |

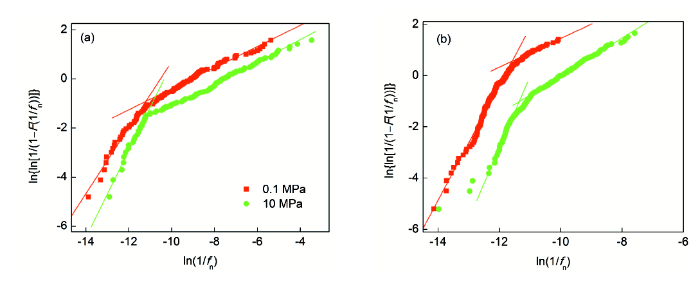

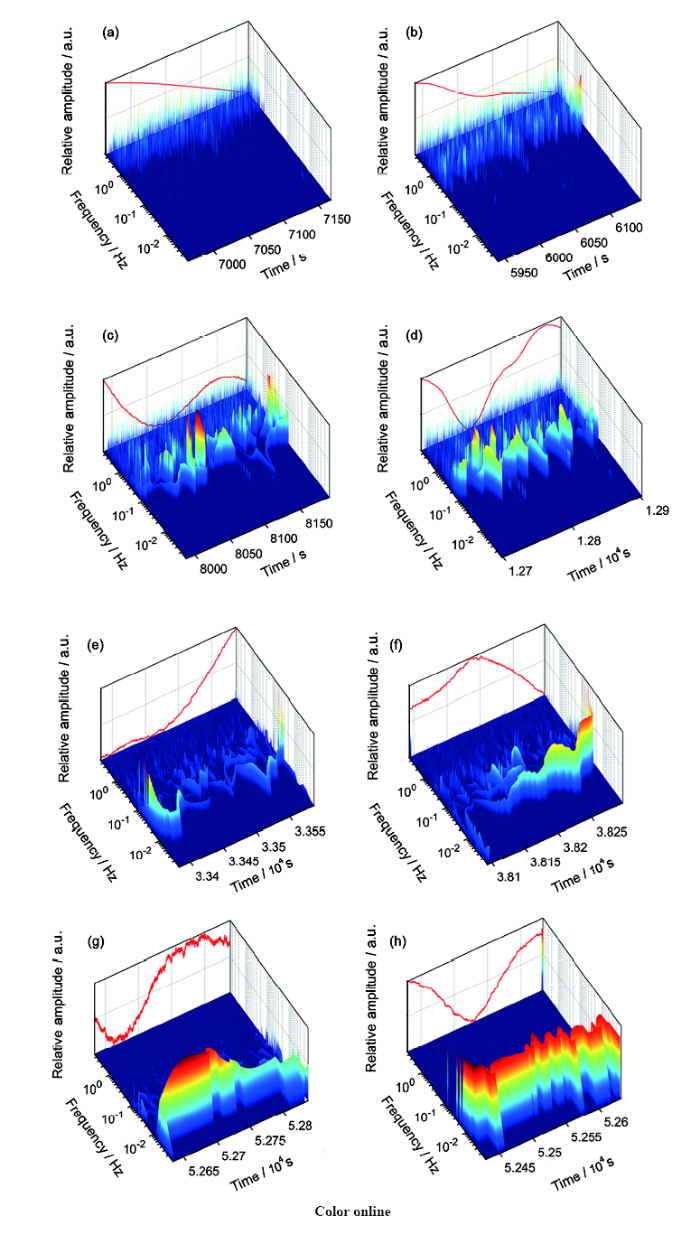

3.7 噪声信号的时频分析

图15所示为0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中存在的4种典型EPN的Hilbert谱,为便于与原始噪声信号比较,将原始噪声信号的振幅归一化后绘制于图的后侧面。图15a和b所示噪声信号的瞬时幅值主要分布于1~5 Hz左右的频率范围,这种高频率的腐蚀事件,一般对应着点蚀形核过程,说明在2种条件下,超纯Fe表面都会发生剧烈的点蚀形核过程,且该过程受活化过程控制。图15c和d所示瞬时幅值主要分布于0.1~1 Hz左右的频率范围,一般对应亚稳态点蚀过程。图15e和f所示瞬时幅值主要分布于0.03~0.1 Hz左右的频率范围,一般对应稳态点蚀过程。图15g和h所示为能量主要分布于0.03 Hz甚至更低的频率范围,一般对应均匀腐蚀过程;此外,该图所示的能量只在最低的频率端存在,较高频率区域存在的瞬时幅值可忽略,这种由长时间尺度控制的过程是典型的扩散控制过程[60,61]。由此可见,在不同压力下,超纯Fe在3.5%NaCl中可同时发生多种模式的腐蚀。

图15

图15

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中4种典型EPN的Hilbert谱

Fig.15

Four typical Hilbert spectra of the EPN signal of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 MPa (a, c, e, g) and 10 MPa (b, d, f, h) for a duration of 204.8 s

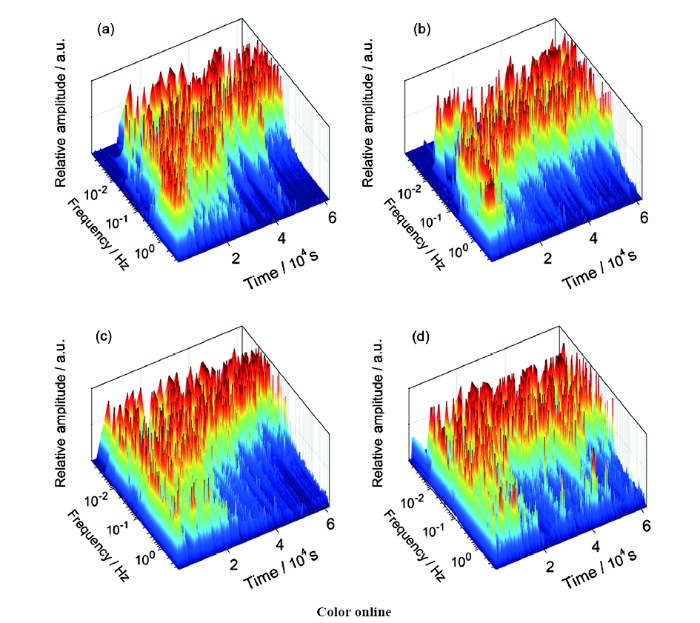

正是由于超纯Fe可同时发生多种腐蚀形式,若单独选择某时段的噪声数据进行HHT分析会产生误差。因此,对EPN和ECN每组数据计算其边际谱,并对瞬时幅值进行归一化处理,绘制于图16。由图可见,不论是0.1 MPa还是10 MPa下,随浸泡时间延长,EPN和ECN在大于0.1 Hz频率段内的瞬时幅值所占比例逐渐减弱,至2.5×104 s时迅速降低;而在小于0.1 Hz频率段内的瞬时幅值所占的比例逐渐增大。这说明在浸泡初期,点蚀形核、亚稳态点蚀过程比较剧烈,随时间延长,稳态点蚀、均匀腐蚀过程占优,并且均匀腐蚀倾向性逐渐增大,这与散粒噪声理论和极值分析结果一致。

图16

图16

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中EPN和ECN的Hilbert边际谱随时间变化图

Fig.16

Time-dependent variation of Hilbert marginal spectra of the EPN (a, b) and ECN (c, d) signal of ultrapure Fe exposed to 3.5%NaCl aqueous solution at hydrostatic pressures of 0.1 MPa (a, c) and 10 MPa (b, d) for a duration of 204.8 s

为比较超纯Fe在0.1和10 MPa静水压力下腐蚀事件的自身频率特性的差异,分别对0~2.5×104和2.5×104~6.2×104 s内EPN和ECN的Hilbert边际谱沿时间积分,绘于图17。由图17a可知,0~2.5×104 s内,相较于10 MPa,0.1 MPa下超纯Fe在0.3~5 Hz的频率范围内拥有更大的相对瞬时幅值,在0.03~0.3 Hz的频率范围内有更小的相对瞬时幅值,这说明在该时间段内,超纯Fe更多的发生了短时间尺度、高频率的腐蚀事件,这与图4所示SEM像中小尺寸、“麻点状”腐蚀坑数目较多相对应。由图17b可知,2.5×104~6.2×104 s内,相较于10 MPa,0.1 MPa下超纯Fe在0.07~5 Hz频率范围内的相对瞬时幅值更小,在低于0.07 Hz的频率范围内却有更大的相对瞬时幅值,由图17c和d也可得到类似的结论。这表明在该时间段内,0.1 MPa时超纯Fe更多地发生了均匀腐蚀,抑制了点蚀的萌生和亚稳态点蚀的生长,而10 MPa时超纯Fe仍然能够保持稳态点蚀的生长。

图17

图17

0.1和10 MPa静水压力下,超纯Fe在3.5%NaCl中EPN和ECN的Hilbert边际谱

Fig.17

Hilbert marginal spectra of the EPN (a, b) and ECN (c, d) signal of ultrapure Fe exposed to 3.5%NaCl aqueoussolution at hydrostatic pressures of 0.1 and 10 MPa

(a, c) 0~2.5×104 s (b, d) 2.5×104~6.2×104 s

4 结论

(1) 在整个浸泡期间,增大静水压力提高了超纯Fe在3.5%NaCl中的腐蚀速率,促进了点蚀的生长,提高了超纯Fe的局部腐蚀倾向性。

(2) 在浸泡初期,超纯Fe以发生局部腐蚀的模式为主,增大静水压力对点蚀形核过程有一定的抑制作用,降低了点蚀孕育速率,但对亚稳态点蚀和稳态点蚀的发展过程有促进作用,提高了点蚀生长概率。

(3) 随着浸泡时间的延长,其逐渐转为以均匀腐蚀的模式为主,增大静水压力仍然促进亚稳态点蚀和稳态点蚀的发展,提高点蚀生长概率,但是却相对地抑制了均匀腐蚀过程。