作者简介: 马玉田, 男, 1976年生, 博士

根据端窗透射Micro-CT靶材的理论模型设计了W-Al透射靶材的基本结构, 结合Geant4计算模拟软件和Müller的靶温升计算模型分别确定了W靶面和Al基体的厚度. 以YXLON光机的W-Al透射靶材结构参数为依据, 采用磁控溅射法在Al基体表面分别制备了厚度为2, 5和8 μm的W薄膜, 并借助SEM进行微观形貌分析, 得到了致密度和均匀度均较好的W薄膜靶面. 借助YXLON的X射线管, 对3种不同厚度靶材的X射线出射率及其对应所需功率进行了实验研究, 结果表明: W靶面的最佳厚度是5 μm, 此时, 靶材的X射线出射率最大且产生X射线所需的功率最小. 在此基础上, 进行了X射线出射率和X射线成像效果的对比实验, 结果表明: 无论在X射线出射率及其所需功率方面, 还是在X射线成像效果方面, W靶面厚度为5 μm的W-Al透射靶材的性能均优于YXLON W-Al透射靶材, 能够满足Micro-CT所需的高质量靶材的应用要求.

Micro-computed tomography is a new three-dimension high-resolution imaging device, which due to its X-ray brightness generated by a compact electron impact X-ray source. To achieve higher X-ray brightness, the size of the X-ray source should be as small as possible. However, the X-ray brightness is fundamentally limited by the maximum possible heat dissipation of the X-ray target. As an electron beam strikes a metallic target, the power density of target is increased with the decreasing of the spot size of electron beam, which results in the decrease of the X-ray brightness by significant temperature elevation of the target surface. A practical solution for these requirements is the use of a multi-film target consisting of a thin-film target on a thicker substrate film. The substrate should be composed of a light material with high thermal conductivity to prevent absorption of the signal X-rays and to elevate the target temperature. In such a multi-film target, several factors as following must be considered to choose the materials and thicknesses of the multiple films: the highest power density of the target can sustain without performance degradations or damage, and the efficiency of the X-ray generation in the target material including any self absorption effects. The present work designed a basic structure of tungsten-aluminum transmission target, according to the theoretical model of the end-window transmission target for Micro-CT. The thicknesses of tungsten target surface and aluminum substrate are determined by the Geant4 simulation results and the Müller calculation model of temperature rise, respectively. According to the structure parameter of tungsten-aluminum transmission target of YXLON, the tungsten film with the thickness of 2, 5 and 8 μm are prepared on the aluminum substrate by the magnetron sputtering method. The density and evenness of tungsten film both are well by the SEM analysis. The performance of three kinds of target with different thicknesses is carried out on the X-ray tube of YXLON. The results show that the optimal thickness of tungsten film is 5 μm, and the X-ray emitting efficiency of tungsten-aluminum transmission target is the biggest, which the corresponding production power of X-ray is the lowest. On this basis, the contrast experiments of X-ray emitting efficiency and X-ray imaging effect are carried out between the tungsten-aluminum transmission target of homemade and that of YXLON. The experimental results indicate that the X-ray emitting efficiency, the corresponding X-ray production power and the X-ray imaging effect of homemade target all are superior to that of YXLON, which could be satisfied the application requirements of high quality target for Micro-CT.

显微计算机断层成像(micro-computed tomography, Micro-CT), 由于具有超高空间分辨率(1~100 μm)和无损成像的特点, 被国际无损界公认为最佳无损检测手段[1]. 在不破坏样品的情况下, 利用X 射线对样品进行扫描获得三维灰度图像, 能够清晰、准确、直观地展现样品的内部结构、密度和缺陷等特征信息[2,3]. 因此, Micro-CT在生命科学、材料学和地质学等领域获得了广泛的应用, 尤其是近几年来在微机电系统(micro-electro-mechanical system, MEMS)、核聚变靶球[4,5]、导弹智能引信等无损检测方面发挥着重要作用.

Micro-CT的空间分辨率主要取决于X射线源的质量、强度和尺寸. Micro-CT采用的X射线光源主要有微焦斑X射线管和同步辐射[6~8]. 与同步辐射相比, 微焦斑X射线管由于具有造价低、体积小、视场大等特点, 成为目前Micro-CT应用最多的X射线源, 它的工作原理是利用聚焦成微束斑的电子束轰击靶材, 从而产生微束斑的X射线[9,10]. 常规的微焦斑X 射线管由于采用反射式厚靶材, X射线产生效率极低, 不能满足超高空间分辨率Micro-CT的需要. 目前国际上研制的新型微焦斑X射线管, 采用厚度为几微米的端窗透射式薄靶材, 使X射线可直接穿过薄靶从窗口射出, X射线能量损失极少. 与常规的微焦斑X 射线管相比, 在相同功率条件下, 端窗透射式薄靶材具有较高的X射线产生效率和辐照通量密度. 但是, 由于端窗透射式薄靶材的制作工艺极其复杂, 这种新型的光管目前并没有得到广泛的使用. 这种端窗透射薄靶材是将原子序数高、熔点高和导热性好的薄膜材料镀在原子序数低和对X射线透射率高的材料上构成的一种复合靶材, 当细聚焦电子束轰击靶面时会产生大量的热量, 使得靶面温度升高, 这导致靶面材料烧蚀、开裂等, 甚至熔化或脱落, 这将严重影响或损坏X射线的输出品质[11]. 作为Micro-CT的主要部件, 靶材质量的好坏和能否长期稳定地工作是影响Micro-CT寿命的关键因素, 也是高质量微焦斑X射线管研制的主要难点. 因此, 对端窗透射薄靶材制作工艺的研究逐渐成为研究的热点. 目前国内外对Micro-CT的X射线光谱的测量、X成像技术及其图像处理等方面都有较多的研究和报道[12~17], 但是对靶材的研究和报道则甚少. 国外对端窗透射薄靶材的报道仅限于利用Monte Carlo方法计算模拟该靶材结构及其理论方面的研究工作, 没有提及详尽的制作工艺[18,19]. 国内对粉末冶金法制备的医用CT靶材[20,21]和大功率辐照加速器X射线转化靶[22]的研究有少数报道, 但是这些靶材不满足Micro-CT靶材的应用要求. 因此, 研制具有自主知识产权的实用化的Micro-CT靶材, 对提高X 射线辐射成像系统国产化率等方面具有重要的实际价值和经济价值.

本工作首先根据端窗透射Micro-CT靶材的理论模型, 设计了W-Al透射靶材的基本结构, 然后在计算模拟靶材最佳厚度的基础上, 尝试采用磁控溅射镀膜技术制备Micro-CT W-Al透射靶, 并借助扫描电子显微镜(SEM)对其制备工艺及性能进行表征和分析. 最后, 以YXLON-225kV光机原带W-Al透射靶材(为未使用的新靶材)为参考, 对自制W-Al透射靶材X射线的出射率和成像效果等方面进行对比研究和分析. 综合以上分析, 本工作采用磁控溅射镀膜法制备W-Al透射靶材, 以期满足Micro-CT的应用要求.

Micro-CT透射靶一般是端窗式结构, 由靶面和基体构成. 这种靶材的特点是在基体表面镀有靶面薄层, 厚度一般在微米数量级, 靶面是电子束打靶产生X射线的轰击面, 基体是X射线的出射窗[11,23~25]. 当聚焦成微米级的电子束轰击靶面时, 要承受高的热负荷而可能导致烧熔靶面, 这就要求靶面材料的熔点高、导热性好, 而满足这些要求的是原子序数较大的材料, 如W, Mo等. 金属W由于具有熔点高、蒸气压低和原子序数高等优点, 能保证在电子束轰击下产生大量X 射线, 常作为透射靶材的靶面材料[20,26]. 而基体材料一般采用导热性较好同时对X射线吸收较低的低原子序数材料, 如Be, 金刚石和Al等[27,28]. 本工作所用Micro-CT透射靶材的靶面材料选用W, 基体材料选用Al. 这种靶材设计的关键是选择合适厚度的靶面和基体, 因为它对X射线的出射效率有极大的影响. 如果靶面太薄, X 射线的产额比较小; 如果靶面太厚, 虽然X 射线的产额比较大, 但这些X 射线又会被靶材本身大量吸收, 最终透射出的X 射线也很少[29]. 基体主要起到导热和透射X射线的作用, 一般要求其厚度在满足导热需要的同时还要保证对X射线的吸收最少.

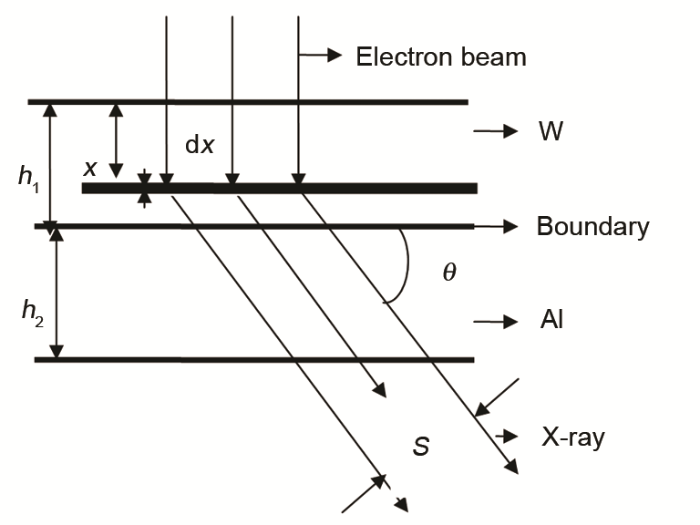

X 射线是高能电子在轰击靶面的过程中与靶材原子核外电子和库仑场发生非弹性碰撞相互作用产生的, 既有靶材核外电子被激发产生的特征X射线, 又有入射高能电子与靶材原子核发生非弹性碰撞而产生的连续X射线(轫致辐射). 在穿透靶材的过程中, 产生的X射线会被靶材本身吸收过滤一部分, 这对其出射强度会带来影响. X射线被靶材本身的吸收量主要取决于靶材料(原子序数)、电子的入射能量、靶面与发射X射线方向之间的角度. 众所周知, 垂直射入靶面的电子束激发X射线, 产生X射线的区域并不仅限于从靶面的最外层表面, 而是靠近表面的一个薄层区域. 据此建立了W-Al端窗透射靶材的理论模型[10,30], 如图1所示. 根据这一理论模型, 设

式中, I0为X射线初始强度, μ1为W的线衰减系数, μ2为Al的线衰减系数. 由此可见, X射线的强度与靶材衰减系数、靶材厚度、电子束打靶的平均深度和X射线出射角度有关, 其大小并不是在各个方向上均匀分布的, 而是在一定的方向上具有最大的强度.

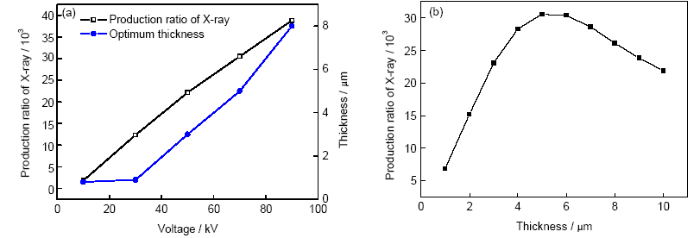

结合上述理论分析, 采用几何和跟踪(geometry and tracking, Geant4)软件计算模拟了在不同电压下, X射线产额达到最大值时, 对应的最佳靶面厚度. 以W靶面为例, 设定入射电子数为108个, 考虑到不同电压下电子束打靶产生不同能谱的X射线, 包括连续光谱和特征光谱, 故电压设定为10, 30, 50, 70和90 kV, 以透射出W靶面的光子数来反应X射线的产额, 结果如图2a所示. 可以看出, 随着电压的增大, 最佳靶材厚度也增大. 考虑到只有电子束穿透W靶面一定深度才能激发特征X射线谱, 激发W的 K系特征X射线谱限电压为69.5 kV, 这就要求电子束的加速电压需要高于69.5 kV. 根据Waddington公式[10], 可以算出W薄层的

| 图2 最佳靶材厚度随电压的变化关系和70 kV时W靶面的X射线产额Fig.2 Change of optimal target thickness with acceleration voltage (a) and X-ray yield of tungsten film at 70 kV (b) |

对于Al基体厚度的设计是根据Müller计算的靶温升模型[10], 设靶材的半径为 R, 入射电子束打靶半径为 r, 当 r远小于 R时, 其最大输入功率 Wm用下式表示:

式中, Tm为 W靶面熔点, k为热传导系数, h为靶材的厚度, T0为靶面边缘的温度. 对于 W薄靶, X射线能够透过靶射出, 则 Wm可按下式计算:

由式(3)可以看出, 靶材所能承受的最大输入功率与靶材的材料、厚度以及结构有关, 而且随着电子束焦斑尺寸的减小而增加. 高能电子束轰击W靶面大约只有1%的能量转换成 X 射线, 大部分能量转化为热能, 从而使靶面温度升高极快. 若不进行优化设计, 极易使靶材挥发熔化. 对纯W靶而言, 一般的金属W靶材所承受最大的热负荷约为200 W/mm2. 而本工作中的W-Al靶材, 由于Al基体材料的熔点比较低, 大约660 ℃, 因此, 在实际W-Al靶材的优化设计时, 把Al基体的熔化点作为重要原则考虑在内. 根据Müller计算的靶温升模型, 综合考虑以上因素, 又要保证Al基体对X射线的吸收量较少. 对于加速电压为70 kV时, Al基体的厚度优化设计为250 mm.

由于W-Al靶材的总厚度约为255 μm, 属于薄靶材, 尤其是W靶面的厚度为几个微米. 同时, W和Al的物理性能(如机械强度、热容量、热应力、热膨胀率等)差别比较大. 若采用传统的粉末冶金法难以制备W-Al薄靶材, 采用真空蒸镀、溅射镀和离子镀等物理法制备可能要容易一些. 因此, 在综合考虑薄膜的制备方法的基础上, 本工作采用溅射法在机械加工好的Al基体上制备W薄膜, 作为W靶面材料. W薄膜制备采用直流溅射磁控设备, 其工作条件为: 本底真空度4×10-4 Pa, 工作气压1.0 Pa. 具体制备工艺如下: 首先将制备W薄膜所用的W靶材进行预溅射处理, 目的在于清除W靶材表面的污染物, 保证W薄膜的纯度; 然后设置溅射的功率为100 W, 在镀膜过程中采取分时加热, 先加热温度为400 ℃, 后加热温度为200 ℃, 溅射总时间为4~12 h; 溅射完毕后继续通入Ar气进行保护, 防止靶材料氧化; 最后随炉冷却到室温, 即得到W-Al透射靶材.

本工作中, 在固定Al基体厚度250 μm不变的情况下, 通过改变溅射镀膜时间制备了3种不同厚度的W-Al靶材. 靶面W薄膜的厚度采用台阶仪来测量, 3种W薄膜厚度的测量结果分别为2, 5和8 μm左右. 厚度约为 5 μm的W薄膜的SEM像如图3a和b所示. 可以看出, 薄膜的致密度和均匀度比较好, 晶粒尺寸在1 μm以下, 无明显的晶粒间隙, W膜与Al基体结合比较好, 不易脱落. 这也证明了采用磁控溅射制备Micro-CT薄透射靶材是可行的.图3c和d为YXLON光机原带靶材W靶面的SEM像. 可以看出, W薄膜的致密度较差, W薄膜与Al基体出现了脱落现象.

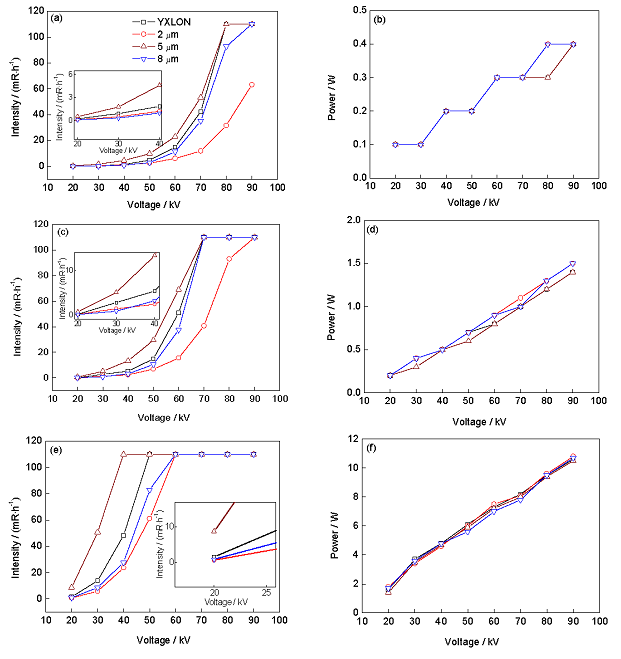

高质量的靶材能够产生最强的X射线并吸收最少的X射线, 使透射出靶材的X射线具有较高的强度, 这对无损探测X射线成像效果比较好. 因此, 本工作中主要通过测量透射出靶窗的X射线强度来衡量和评价靶材的品质, 即通过射线检测仪测量在与靶窗处于同一轴线一定距离的位置处的X射线强度, 来间接表征不同靶材出射的X射线产额. 具体测量方法是, 选用YXLON的X射线管, 该机有纳焦点(nano-focus), 微焦点(micro-focus)和高功率(high-power) 3种工作模式, 其原机带的靶材是W-Al透射靶, 该靶材结构与本工作中设计的靶材结构是相同的, W靶面和Al基体厚度的理论值分别为5和250 μm, 靶材实际总厚度为248 μm. 首先采用YXLON原机的W-Al透射靶, 测量该靶出射的X射线在距靶窗约50 cm左右位置处的强度, 然后更换本工作中3种不同厚度的W-Al透射靶, 并测量相同条件下的X射线强度. 考虑到我们自主研制的微焦斑X射线源在实际运行中加速电压(0~90 kV)和管电流(0~1000 μA)的工作参数, 本工作中设定YXLON的X射线管的管电流为153 μA, 不断改变电子束的加速电压, 直到射线检测仪接受到满量程(量程为110 mR/h)的X射线强度为止, 4种不同靶材出射的X射线强度及其消耗功率的测量结果如图4所示.

从图4a, c和e可以看出, 本工作中设计的2, 5和8 μm不同靶面厚度的靶材, 在相同条件下, W靶面厚度为5 μm的W-Al透射靶, 在nano-focus, micro-focus和high-power工作模式下, 产生的X射线的强度均要高于另外二者, 即W靶面厚度为5 μm的W-Al透射靶的X射线出射率是最大的. 比较另外两者靶材的X射线出射率, W靶面厚度为8 μm的靶材的X射线出射率要高于W靶面厚度为2 μm的靶材, W靶面厚度为2 μm的靶材的X射线出射率最小. 上述实验结果符合Geant4软件计算模拟的结果, 这可能是因为厚度为2 μm的W靶面太薄, X 射线的产额小; 厚度为8 μm的W靶面太厚, 虽然X 射线的产额大, 但又会被靶材本身大量吸收, 最终透射出的X 射线也很少. 另外, 值得注意的是, 高质量的靶材不仅要保证产生较高强度的X射线, 还要保证较低的产生X射线所需消耗的功率. 由图4b, d和f可以看出, W靶面厚度为5 μm的W-Al透射靶产生X射线所消耗的功率相对较低, 另外二者产生X射线所消耗的功率比较接近, 相差较小. 综上所述, W靶面优化设计的最佳厚度为5 μm, 此时对应的电子束打靶产生 X 射线的转换效率较高, 对X射线吸收量较低.

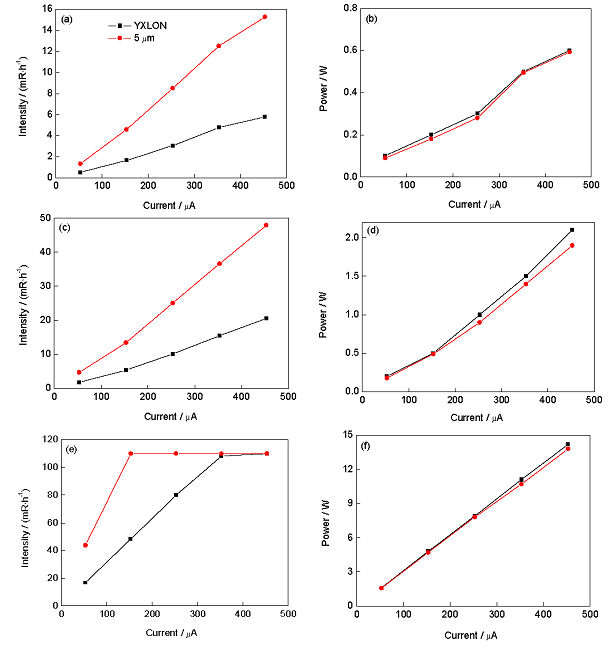

由图4还可以看出, 在相同条件下, 在nano-focus, micro-focus和high-power工作模式下, W靶面厚度为5 μm的靶材的X射线的出射率都大于YXLON靶材, 而且产生X射线所消耗的功率较低一些. 即W靶面厚度为5 μm的靶材的性能要优于YXLON的W-Al透射靶. 为了进一步比较两者靶材X射线的性能, 在相同加速电压(40 kV)不同的管电流下, 进行了X射线的出射率对比实验, 结果如图5所示. 可以看出, 在nano-focus, micro-focus和high-power工作模式下, W靶面厚度为5 μm的X射线出射率均是YXLON靶材的2倍还要多, 不仅在nano-focus工作模式下其产生X射线所消耗的功率较低, 在其它2种工作模式下也比YXLON靶材低. 综合考虑靶材透射出的X射线强度的影响因素, 如靶材厚度、靶材料的X射线吸收系数、X射线与靶材的相互作用等, 上述结果的可能原因在于: YXLON靶材的W靶面的致密度不好, 与Al基体附着力差而导致部分脱落; W靶面较薄. 上述因素严重影响了 X射线的产额, 因而导致X射线出射强度较小. 具体原因还有待于深一步的研究.

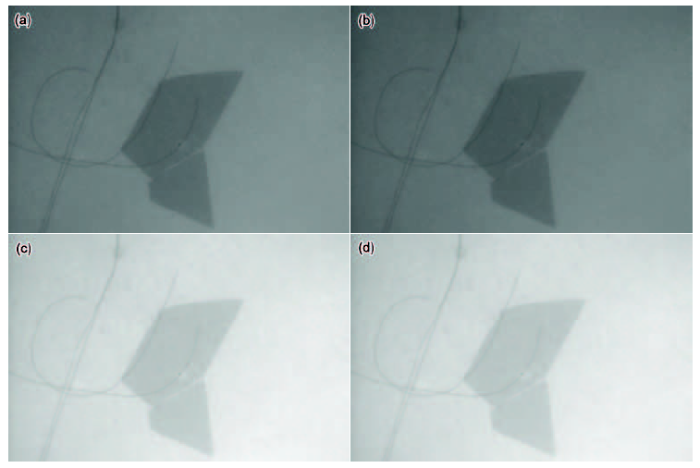

通过电荷耦合阵列探测器(charge coupled device, CCD)探测X射线图像的实验, 发现靶材的品质不仅影响着X射线的出射率, 还影响X射线成像的清晰度. CCD探测器位置与靶窗在同一轴线上, 距离靶窗20 cm, 位于射线检测仪前30 cm处. 在YXLON光机nano-focus工作模式下, 采用W靶面厚度为5 μm的靶材和YXLON W-Al透射靶, 分别进行加速电压为50 kV, 发射电流为53 μA和加速电压为60 kV, 发射电流为153 μA 2种条件下的X射线成像实验, 样品是直径为50 μm的W丝和Si片, 成像曝光时间均为10 s, 对应的CCD探测器所探测到的图像如图6所示. 可以看出, 在相同条件下, 采用W靶面厚度为5 μm的靶材出射的X射线成像效果更清晰, 这也表明该靶材出射的X射线强度大. 这是因为CCD探测器后面的射线检测仪检测的X射线强度越强, 所得图像的信噪比越好, 图像边界越分明, 图像边界的清晰度就越高. 在加速电压为50 kV, 发射电流为53 μA条件下, 采用W靶面厚度为5 μm的靶材检测到的X射线强度为0.354 mR/h, 采用YXLON W-Al透射靶时检测到的X射线强度为0.297 mR/h. 在加速电压为60 kV, 发射电流为153 μA条件下, 采用W靶面厚度为5 μm的靶材时检测到的X射线强度为2.166 mR/h, 采用YXLON W-Al透射靶时检测到的X射线强度为1.464 mR/h. 可以看出, 在相同条件下, W靶面厚度为5 μm的靶材的X射线出射率高于YXLON W-Al透射靶. 综合X射线成像实验结果, 进一步证实了W靶面厚度为5 μm的靶材的性能优于YXLON W-Al透射靶, 能够满足Micro-CT所需的高质量靶材的应用要求.

根据端窗透射X射线靶材的理论模型设计了W-Al透射靶材的基本结构. 采用磁控溅射法在Al基体表面上制备了厚度为2, 5和8 μm 3种W薄膜, 得到了致密度和均匀度均较好的W薄膜. 结果表明: W靶面厚度为 5 μm的靶材的X射线出射率最大且产生X射线所需功率最小, 靶面的最佳厚度是5 μm, 这与Geant4计算模拟结果相符合. 无论是X射线出射率及其所需功率, 还是X射线成像效果, W靶面厚度为5 μm的W-Al透射靶的性能均优于YXLON W-Al透射靶材. 这是因为YXLON靶材的W靶面与Al基体附着力差而导致部分脱落, 且W靶面较薄, 严重影响了 X射线的产额, 因而导致X射线出射强度较小. W靶面厚度为5 μm的W-Al透射靶能够满足Micro-CT所需的高质量靶材的要求.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|