在旋转电弧研究方面,Sugitani等[11]提出了齿轮传动式高速旋转电弧系统,在50 Hz电弧旋转频率下,实现了12 mm坡口间隙、235 mm超厚钢板焊接,但存在传动机构复杂、齿轮噪声大、导电嘴易磨损等问题;Wang等[12]和Yang等[13]分别采用空心轴电机驱动的偏心导电嘴和偏心套筒式旋转电弧,解决了齿轮驱动存在的问题;Guo等[14]将旋转电弧技术用于窄间隙熔化极活性气体保护(MAG)横焊,揭示了横焊熔滴过渡、熔池流动和焊缝成形规律;Costa等[15]将旋转电弧用于压力容器高强钢MAG焊接,通过旋转电弧细化焊缝组织,提高了窄间隙焊接接头的力学性能。为了提高电弧可控性,解决旋转电弧工艺存在的坡口侧壁熔深与焊缝底部熔深协同增大难、空间位置焊接难等突出问题,Wang等[7,16]通过折弯导电杆使电弧圆弧形摇动,精准调控电弧在坡口内的热力分布,在较大焊缝熔深下实现了窄间隙MAG平焊和立焊。利用摇动电弧的热力调控能力,Cui等[17]、Bao等[18]和Xu等[19]分别实现了摇动电弧的横焊、仰焊和全位置焊接,并研究了电弧行为和焊缝成形现象。可见,从工艺上看,摇动电弧适应性更强。

为了进一步提升窄间隙焊接熔敷速率,人们提出了单粗丝、双丝及多丝焊接法。单粗丝焊时,在较大焊接热输入下,Yang等[20]将缆式粗丝[21]用于窄间隙高效MAG焊接,但缆式焊丝自旋转电弧对改善坡口侧壁熔深效果有限,并且缆式焊丝制作成本高;Zhu等[22]通过单股粗丝和缆式粗丝摇动电弧,在改善粗丝焊缝成形的同时,提高了窄间隙焊接效率。双丝或多丝焊时,可采用单电弧或双电弧工艺。其中,双电弧工艺效率较高[23,24],但焊接热输入较大,易引起接头组织粗化,导致接头性能下降;填丝辅助的单电弧工艺,在较低焊接热输入下,既可提高窄间隙焊接效率,还可细化焊接接头组织,提高接头疲劳寿命和抗拉强度[25,26],但不摆动电弧超窄间隙焊接时,焊缝深宽比较大,易导致热裂纹和未熔合缺陷[27,28]。通过在窄间隙坡口内摇动电弧,可改善焊缝成形[29],并可通过在坡口内预埋冷丝[22]或使冷丝与摇动电弧同步摆动[30],使焊接效率分别提高约112%和120%,协同提升了窄间隙焊接质量和效率。可见,与单粗丝和双电弧工艺相比,单电弧冷丝工艺可在较低焊接热输入下实现高效窄间隙焊接,并能通过电弧摇动/摆动改善焊缝成形,应用前景较好。但是,在单电弧焊时,预埋冷丝工艺难以使多根焊丝长直平铺,冷丝同摆工艺坡口间隙会限制冷丝摆幅,导致长焊缝预埋冷丝焊和深坡口摆动冷丝焊的实用性下降。

上述关于窄间隙GMAW方面的研究,主要侧重于通过调控电弧热力特性改善焊缝成形、通过增加焊接熔敷速率提升焊接效率,但在关于接头组织和性能与焊接工艺之间的内在关系以及冷丝摆幅对焊缝组织均匀性和焊接效率的影响方面的研究较少。为解决深坡口焊接应用中坡口间隙对冷丝摆幅限制的问题,并通过优化窄间隙焊接工艺改善接头组织和性能,提高工艺实用性,本工作在发挥旋转/摇动电弧促进窄间隙坡口侧壁熔合作用的同时,利用填丝辅助工艺的高焊接效率特性,提出可变幅摆动冷丝辅助的旋转/摇动电弧窄间隙MAG焊接工艺方法,研究电弧旋转频率、冷丝送进速率以及冷丝与摇动电弧的横向摆动协同率(η)对焊缝成形的影响规律,并通过光学显微镜(OM)、电子背散射衍射(EBSD)分析以及力学性能实验,研究冷丝辅助下旋转/摇动电弧窄间隙焊接接头组织和力学性能的演变机制,阐明冷丝辅助下旋转/摇动电弧焊接效率特性,为窄间隙MAG工艺的选用、接头形性调控提供理论依据,促进窄间隙焊接工艺的高效高质量应用。

1 冷丝辅助旋转/摇动电弧窄间隙焊接系统及实验方法

1.1 系统构建

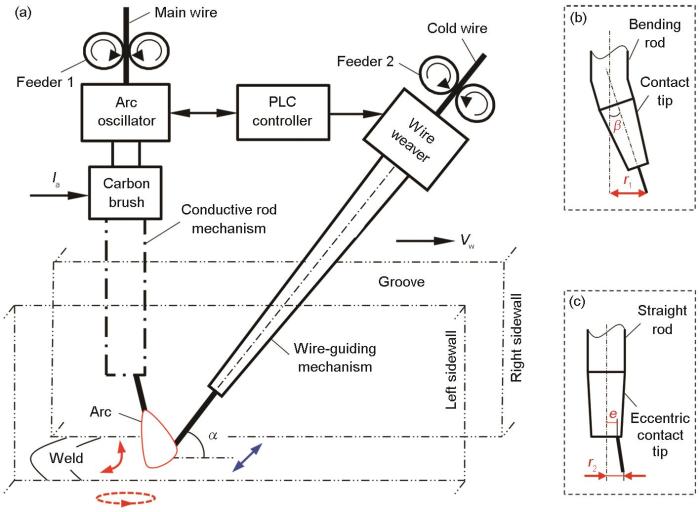

图1所示为冷丝辅助旋转/摇动电弧窄间隙MAG焊接系统原理图,该系统主要包括主丝机构、冷丝机构和控制器,如图1a所示。主丝机构由送丝机1和焊炬构成,焊炬又包括电弧运动机构、碳刷和导电杆机构,碳刷导入电弧电流(Ia);冷丝机构由送丝机2、冷丝摆动器以及导丝机构组成;可编辑逻辑控制器(PLC)通过预设参数,实现对电弧旋转/摇动运动和冷丝摆动的数字化控制。其中,导电杆机构包括两种形式:一种是折弯导电杆机构,如图1b所示,由折弯角度为β的折弯导电杆和导电嘴构成,用于摇动电弧焊,其电弧摇动半径为r1;另一种是偏心导电嘴式导电杆机构,如图1c所示,由直导电杆和偏心距为e的偏心导电嘴构成,用于旋转电弧焊,其电弧旋转半径为r2。本工作中,β = 8°,e = 2.0 mm。

图1

图1

冷丝辅助旋转/摇动电弧窄间隙熔化极活性气体保护(MAG)焊接系统原理图

Fig.1

Schematics of rotating/swing arc narrow gap metal active gas (MAG) welding system assisted by cold wire (CW) (a), conductive rod mechanism for swing arc (b), and conductive rod mechanism for rotating arc (c) (Ia—arc current, α—cold wire sloping angle, β—conductive-rod bending angle, e—eccentric distance of contact tip, r1—arc swing radius, r2—arc rotating radius, Vw—welding speed)

冷丝从送丝机2送出,在穿过冷丝摆动器和导丝机构后,以α为30°的俯角斜向插入电弧和熔池,并在电弧热和熔池热的共同作用下向熔池过渡,从而在焊接速率Vw下实现冷丝辅助的旋转/摇动电弧窄间隙MAG焊。摇动电弧焊时,根据电弧运动机构提供的电弧位置信号,控制器使冷丝跟随电弧作同向同频同侧壁停留时间的横向直线协同摆动,冷丝摆幅可调,冷丝摆动轨迹如图1a中蓝实线箭头所示;旋转电弧焊时,本实验研究表明,冷丝摆动对窄间隙焊缝组织均匀性无显著影响,因此冷丝不摆动,此时η = 0 (见2.1节)。

1.2 实验方法

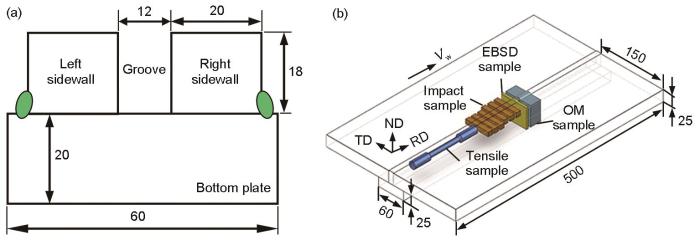

1.2.1 焊接

本工作进行了直流电弧平位置窄间隙单层焊和多层焊实验。单层焊时,为方便测量焊缝底部熔深,试件由3块DH36钢板点焊而成,左右侧板尺寸(长×宽×厚,下同)为200 mm × 20 mm × 18 mm,底板尺寸为200 mm × 60 mm × 20 mm,坡口间隙为12 mm,试件横截面示意图如图2a所示。多层焊时,试件由左右侧板和垫板点焊而成,如图2b所示,左右侧板尺寸为500 mm × 150 mm × 25 mm,垫板尺寸为500 mm × 60 mm × 25 mm,坡口间隙为12 mm。此外,焊接保护气为Ar-20%CO2 (体积分数),单层焊保护气流量为25 L/min,多层焊时因坡口较深,保护气流量增大至40 L/min;主丝和冷丝均为ER50-6实心钢焊丝,直径为1.2 mm,焊丝和母材的化学成分如表1所示。

图2

图2

窄间隙焊接试件尺寸及取样示意图

Fig.2

Size and sampling diagram of narrow gap welding testpieces (unit: mm. RD—rolling direction, TD—transverse direction, ND—normal direction)

(a) single-layer welding testpiece (b) multi-layer welding testpiece

表1 DH36母材和ER50-6焊丝的主要化学成分 (mass fraction / %)

Table 1

| Material | C | Mn | Si | Cr | Ni | V | P | S | Cu | Mo | Al | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| DH36 | 0.158 | 1.018 | 0.394 | 0.040 | 0.070 | 0.001 | 0.010 | 0.016 | 0.024 | 0.017 | 0.019 | Bal. |

| ER50-6 | 0.070 | 1.500 | 0.880 | 0.020 | 0.010 | 0.002 | 0.015 | 0.008 | 0.060 | 0.004 | 0.004 | Bal. |

焊接实验参数如表2所示。其中,电弧焊能量参数包括:Ia、电弧电压(Ua)、Vw;摇动电弧焊时,电弧摇动参数包括:电弧摇动频率(fS)、r1、电弧横向摇动幅值(darc)、电弧在坡口侧壁处停留时间(ts);旋转电弧焊时,电弧旋转参数包括:电弧旋转频率(fR)、r2;冷丝工艺参数包括:冷丝摆幅(daw)、冷丝送进速率(Vf2)。此外,焊炬高度为20 mm。

表2 焊接参数

Table 2

| Parameter | Value | Unit |

|---|---|---|

| Average of Ia | ~330 | A |

| Average of arc voltage Ua | ~32 | V |

| Vw | 4.25 | mm·s-1 |

| Arc swing frequency fS | 4 | Hz |

| r1 | 7.36 | mm |

| Arc swing amplitude darc | 8 | mm |

| Arc at-sidewall staying time ts | 60 | ms |

| Arc rotating frequency fR | 25-100 | Hz |

| r2 | 3.6 | mm |

| Cold wire swaying amplitude daw | 0-4 | mm |

| Cold wire feeding rate Vf2 | 0-5 | m·min-1 |

1.2.2 多层焊接头组织和性能

图2b所示为多层焊接头组织和性能实验取样图,其中试板轧制方向(RD)与Vw方向相同,ND为试板轧制面法向,TD为试板横向。参照中国船级社《材料与焊接规范》,采用线切割制备试样:在焊缝长度方向的中部,截取焊缝金属拉伸试样1个,拉伸段直径和长度分别为10和50 mm;在焊缝中心及熔合线(FL)位置,截取Charpy V型缺口冲击试样各3组,尺寸为55 mm × 10 mm × 10 mm,缺口深度为2 mm;在接头横向上,分别截取EBSD试样和接头金相试样各1个,尺寸分别为60 mm × 50 mm × 5 mm和60 mm × 50 mm × 25 mm。其中,拉伸试样拉伸段和冲击试样均位于试件板厚中部区域,其上下边缘距试件上下表面均为7.5 mm。

接头微观组织分析实验包括接头金相和EBSD观测实验。两种试样预处理时,经240~2000号水磨砂纸逐级研磨去除氧化层,采用粒度为3.5 μm的金刚石抛光膏机械抛光至无可见划痕。接头金相观察时,试样经4% (体积分数)硝酸酒精溶液腐蚀9 s后,用微距数码相机拍摄接头宏观照片,用Axio Observer.3m倒置OM观察接头微观组织特征。EBSD实验时,常温下将EBSD试样置于HClO4 + C2H6O混合液(体积比1∶9)中,施加25 V电压和800 mA电流持续约20 s进行电解抛光后,采用配有EBSD系统的MIRA场发射扫描电镜(SEM)对试样扫描观测,加速电压20 kV,扫描步长1.0 μm,再通过Aztec crystal软件处理EBSD原始数据,获取晶界取向、晶粒尺寸、织构等晶体学信息。

接头力学性能实验包括焊缝金属拉伸和接头冲击实验。采用SHT4106数字化万能拉伸试验机在常温下进行焊缝拉伸实验,记录力-位移曲线,据此计算应力-应变曲线、焊缝金属抗拉强度和伸长率;采用JB-300B冲击试验机进行接头冲击实验,测定接头FL区和焊缝中心区0 ℃时的冲击吸收功。

2 冷丝辅助旋转/摇动电弧窄间隙焊接接头成形

2.1 电弧及冷丝运动建模分析

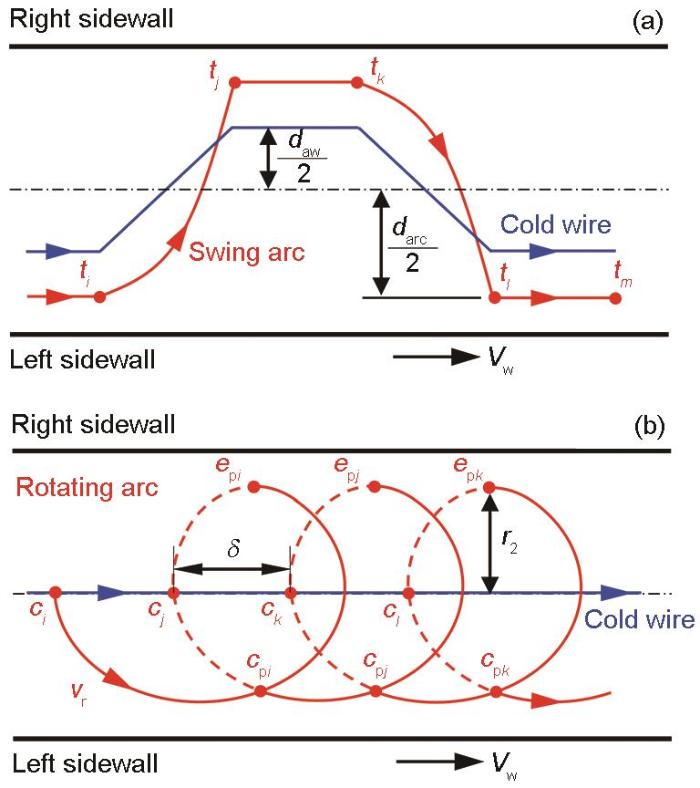

图3

图3

冷丝辅助摇动/旋转电弧运动轨迹

Fig.3

Motion trajectories of the swing (a) and rotating (b) arc assisted by cold wire (ti -tj —the moving track of arc swing from the left to right sidewalls, tk -tl —the moving track of arc swing from the right to left sidewalls, tl -tm and tj -tk —the motion paths while the arc stays respectively at the left and right sidewalls; epi, epj, and epk —extreme positions of the arc close to the right sidewall; ci, cj, ck and cl —start/end points for the three cycles of the arc rotation; cpi, cpj, and cpk —path intersections between adjacent arc rotation cycles; δ—arc reheating interval; vr—instantaneous velocity of the arc relative to the groove)

同时,冷丝可跟随电弧作同向同频同侧壁停留时间的横向直线协同摆动,摆动轨迹如图3a中的蓝色线所示。其中,η = daw / darc。η = 0时,daw = 0 mm,表示冷丝不摆动;0 η 1时,冷丝与主丝作不等幅值的协同摆动;η = 1时,冷丝与主丝同步摆动;η ≤ 0.5时,表示冷丝小摆幅摆动。其中,在侧壁停留期间,电弧对坡口侧壁的热力作用增强,促进形成足够的坡口侧壁熔深;冷丝协同摆动可搅拌熔池,随着η增大,冷丝对熔池的吸热作用范围增大,避免因冷丝局部吸热引起的骤冷效应,从而改善焊缝成形和组织均匀性。

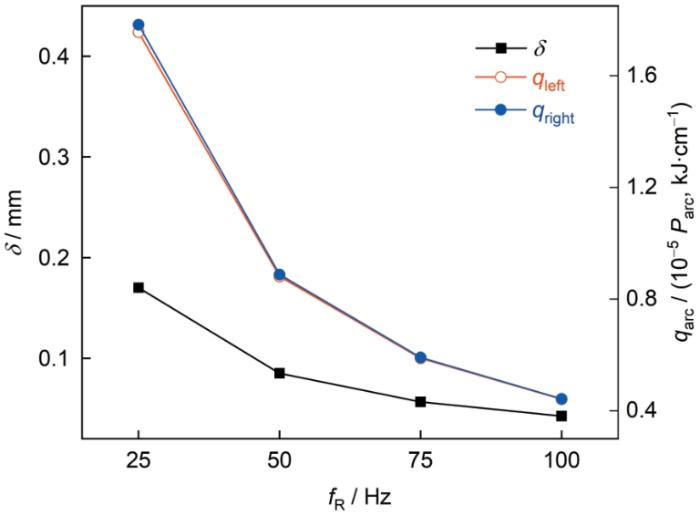

冷丝辅助旋转电弧焊时,冷丝不摆,冷丝运动轨迹如图3b中的蓝色线所示。同时,电弧相对于焊炬单向旋转,当焊炬带动电弧以Vw前移时,电弧相对于试件的运动轨迹如图3b中的红色曲线所示,电弧相对于试件的瞬时速率为vr。其中,ci -cpi -epi -cj 、cj -cpj -epj -ck 和ck -cpk -epk -cl 表示电弧的连续3个旋转周期,相应地ci 、cj 、ck 和cl 为电弧旋转周期的起点/终点,epi 、epj 和epk 为电弧运动至近右侧壁时的极值点,cpi 、cpj 和cpk 为电弧相邻旋转周期运动轨迹之间的交点。在焊接过程中,电弧旋转频率快,每个旋转周期内,电弧运动的前段主要加热熔池前方坡口,后段则重复加热熔池,在图3b中用红色虚线表示重复加热段,相应地连续3个旋转周期的重复加热段分别为epi -cpi 、epj -cpj 和epk -cpk。为了定量评价电弧对熔池的重复加热程度,沿焊接方向将相邻周期电弧旋转轨迹终点之间的距离定义为重复加热间隔(δ),其表达式为:

式中,tR为电弧旋转周期。随着fR增大,δ减小,电弧旋转对熔池的重复加热作用程度增强,减缓了熔池和焊缝冷却速率,可能引起接头晶粒的长大。此外,增大fR还会减小电弧瞬时线能量(qarc,表达式见

式中,Parc为电弧功率,qleft和qright分别为电弧旋转至运动轨迹左极点和右极点时的电弧瞬时线能量,Vt为电弧旋转至极值点时相对于焊炬的瞬时线速度。

根据

图4

图4

电弧旋转频率(fR)对加热间隔(δ)及左右极点电弧瞬时线能量(qleft和qright)的影响

Fig.4

Effect of fR on δ and arc instantaneous linear energies (qleft and qright) at the left and right extreme points (qarc—arc instantaneous linear energy, Parc—arc power)

2.2 单层焊接头

在不同Vf2下,daw对摇动电弧窄间隙MAG单层焊缝成形的影响如图5所示。电弧摇动时,在坡口两侧壁停留期间和摇动加减速阶段,电弧瞬时线能量较高,导致图5中焊缝横截面底部均出现双峰形熔深。冷丝不摆(daw

图5

图5

冷丝送进速率(Vf2)和冷丝摆幅(daw)对摇动电弧窄间隙MAG单层焊缝成形的影响

Fig.5

Effect of Vf2 on swing arc narrow gap MAG weld formation at various daw (fS = 4 Hz, darc = 8 mm, and ts = 60 ms; the red boxed areas in Figs.5c and d show the heterogeneous structures) (a-c) daw = 0 mm with Vf2 = 0 m/min (a), 3 m/min (b), and 5 m/min (c) (d) daw = 2 mm, Vf2 = 5 m/min (e) daw = 4 mm, Vf2 = 5 m/min

图6

图6

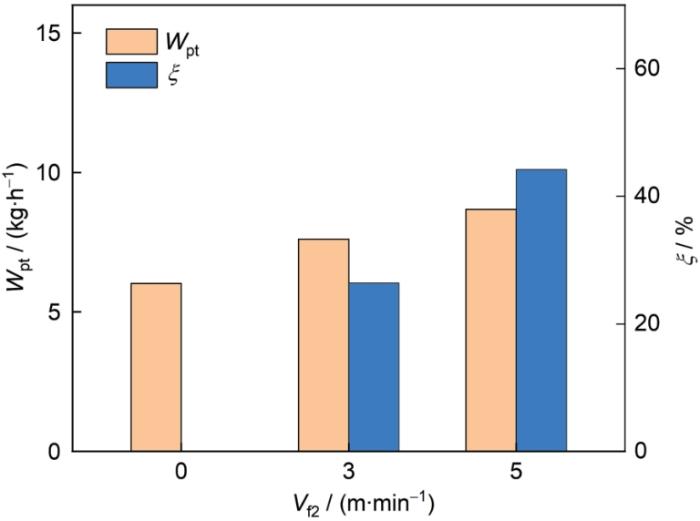

Vf2对摇动电弧焊接熔敷速率(Wpt)及其增长率(ζ)的影响

Fig.6

Effect of Vf2 on swing-arc welding deposition rate (Wpt) and its increased percentage (ζ)

Vf2和fR对冷丝辅助旋转电弧窄间隙MAG单层焊缝成形的影响如图7所示。在25 Hz以上高速旋转电弧作用下,熔池搅拌充分,避免了冷丝过渡金属的局部集聚,即使在冷丝不摆动(daw = 0 mm,即η = 0)时,从焊缝横截面上也未观察到明显的不均匀组织,如图7b~e所示。在Vf2=3 m/min下,随着fR从25 Hz增大至100 Hz,qarc减小,并且每个旋转周期内电弧力的冲量减小、电弧向下挖掘能力下降,导致焊缝底部熔深减小。同时,随着fR增大,熔池与坡口侧壁之间的热对流作用增强,且焊丝干伸长段离心力增大使焊丝外甩,增大了电弧实际旋转半径,导致坡口侧壁熔深反而增大,如图7b~e所示;焊丝端部熔滴离心力也相应增大,促进熔滴过渡和主丝熔化[12],当fR = 50 Hz时Vf1达到11.6 m/min,略高于摇动电弧焊。与冷丝辅助50 Hz旋转电弧焊相比,当Vf2 = 0 m/min (单丝焊)时,不存在冷丝吸热作用,焊缝底部熔深和坡口侧壁熔深均相对较大,如图7a所示。

图7

图7

Vf2和fR对旋转电弧窄间隙MAG单层焊缝成形的影响

Fig.7

Effect of Vf2 on rotating arc narrow gap MAG weld formation at various fR (r2 = 3.6 mm, daw = 0 mm)

(a) Vf2 = 0 m/min, fR = 50 Hz

(b-e) Vf2 = 3 m/min with fR = 25 Hz (b), 50 Hz (c), 75 Hz (d), and 100 Hz (e)

与摇动电弧焊(图5)相比,因旋转电弧对熔池后方存在重复加热作用(见2.1节),使熔池冷却减缓,导致旋转电弧焊接头坡口侧壁热影响区(HAZ)宽度明显增大;旋转电弧焊缝未形成底部双峰和非均匀组织,但坡口侧壁熔深和底部熔深均较小,使得通过增大冷丝送进速率提高焊接效率的能力变小,实际上当Vf2超过3 m/min、50 Hz旋转电弧多层焊时,因底部熔深过小导致层间未焊透,在Vf2为3 m/min时的Wpt仅增大至7.77 kg/h,ζ较单丝焊时提高了25.7%。

总体上,在冷丝辅助下,与旋转电弧焊相比,摇动电弧焊时可同时获得较大的坡口侧壁熔深和焊缝底部熔深,且坡口侧壁热影响区明显变窄;冷丝送进速率增大至5 m/min时,摇动电弧焊缝仍具有足够的熔深,并在冷丝摆动协同率增大至50%后,即可获得均匀的焊缝组织,此时摇动电弧焊接效率比单丝焊提高了44.2%,在工艺上冷丝辅助摇动电弧焊优势更为明显。此外,与已报道的冷丝同摆[30]相比,本工作显著降低了冷丝横向摆动协同率,可解决在深坡口焊接应用中坡口间隙对冷丝摆幅限制的问题。

2.3 多层焊接头

图8

图8

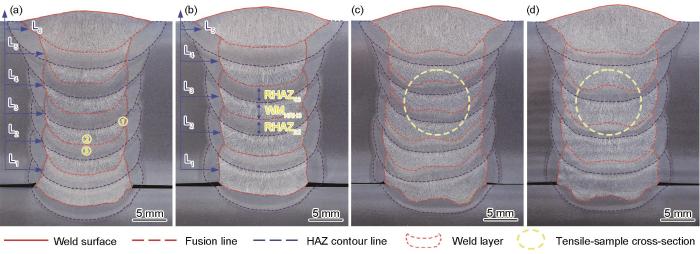

冷丝辅助旋转/摇动电弧窄间隙MAG多层焊接头形貌(L1~L6分别表示第1至第6层焊缝)

Fig.8

Morphologies of rotating/swing arc narrow gap MAG multi-layer welding joint assisted by CW (WMNRH3—non-reheated region of the 3rd-layer weld metal, RHAZ43—reheated affected zone (in the 3rd-layer weld) induced by the 4th-layer weld, RHAZ32—reheated affected zone (in the 2nd-layer weld) induced by the 3rd-layer weld; L1-L6 denote weld layers, and areas 1-3 indicate EBSD observing regions)

(a) rotating arc for single wire (RA) (b) RA + CW

(c) swing arc for single wire (SA) (d) SA + CW

根据1.2.2节所述的接头性能实验取样方法,拉伸试样拉伸段的横截面位置如图8c和d中的黄色虚线圆所示,相应的焊缝金属拉伸试样和接头冲击试样均仅涉及多层焊填充层。每层填充焊(除底层L1外)包含非再热焊缝金属区、焊缝再热热影响区、坡口侧壁热影响区,L1还包括坡口底部热影响区。如图8b所示,第三层焊缝L3包括非再热焊缝金属区WMNRH3和第四层焊缝L4在第三层焊缝L3中形成的再热热影响区RHAZ43,类似地,RHAZ32为第三层焊缝在第二层焊缝L2中形成的再热热影响区。以焊缝金属拉伸试样为例,根据其拉伸段横截面在焊缝填充层中的位置(如图8c和d中的黄色虚线圆所示),单丝焊和填丝辅助焊时,试样分别涉及多层焊的L3~L5和L2~L4。因在每个多层焊接头中每层填充焊缝组织类似,后续组织分析时仅以第三层焊缝L3及其形成的热影响区为例,其组织观测区包括侧壁FL区①、非再热焊缝区②、焊缝再热热影响区③,如图8a所示。

3 窄间隙焊接接头微观组织

3.1 熔合线附近组织特征

3.1.1 光学显微观察

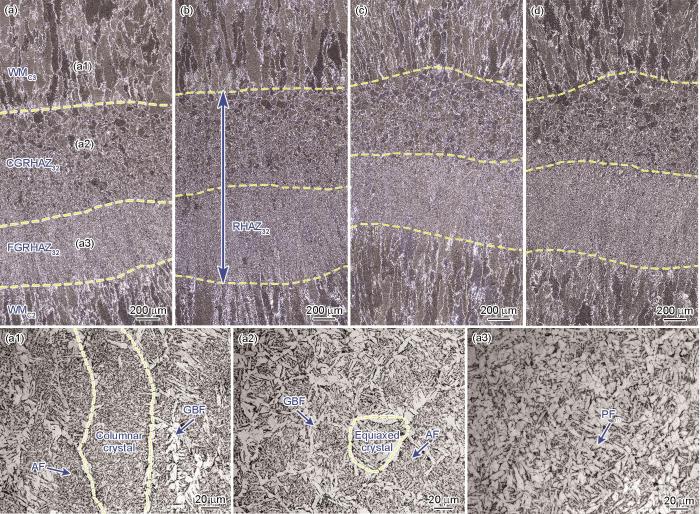

图9

图9

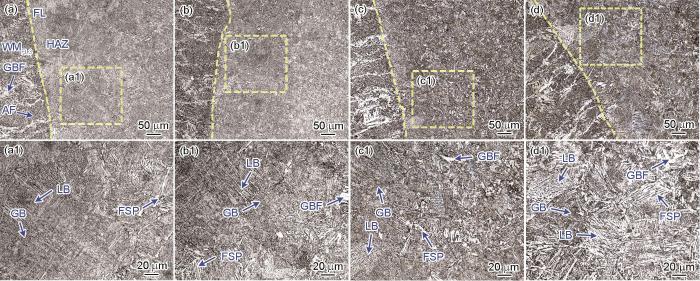

窄间隙多层焊第三层焊缝L3右侧熔合线(FL)区微观组织的OM像

Fig.9

Low (a-d) and high (a1-d1) magnified OM images of structure in the region neighboring fusion line (FL) on the right side of the 3rd-layer narrow gap multi-layer weld (WMFL3—current-layer weld metal in the region neighboring FL, HAZ—heat-affected zone, AF—acicular ferrite, GBF—grain boundary ferrite, FSP—ferrite side plate, LB—lath bainite, GB—granular bainite) (a, a1) RA (b, b1) RA + CW (c, c1) SA (d, d1) SA + CW

在CGHAZ中,组织占比与焊接工艺紧密相关。旋转电弧焊时,旋转电弧对熔池后方存在重复加热现象(见2.1节),减缓了熔池冷却速率,使得RA焊CGHAZ出现了较多的GB,如图9a1所示;在RA中添加冷丝CW后,熔池冷却相对加快,导致在冷丝辅助旋转电弧(RA + CW)焊接头CGHAZ中GB减少、同时LB增多(图9b1),可提升组织韧性。与旋转电弧工艺相比,摇动电弧焊时,不存在电弧对熔池的重复加热现象,熔池冷却速率相对较快,导致SA焊CGHAZ出现了与RA + CW工艺类似的组织,以LB/GB的混合组织为主,同时FSP增多(图9c1),有利于提升韧性;在SA中添加冷丝(SA + CW)后,进一步加快了熔池冷却,使得CGHAZ中的贝氏体基体铁素体长大,形成大量互锁长条形LB组织,GB较少(图9d1)。可见,与旋转电弧工艺相比,摇动电弧焊接接头CGHAZ中GB减少、LB增多,添加冷丝后这种变化更明显,组织韧性更好。

3.1.2 EBSD显微观测

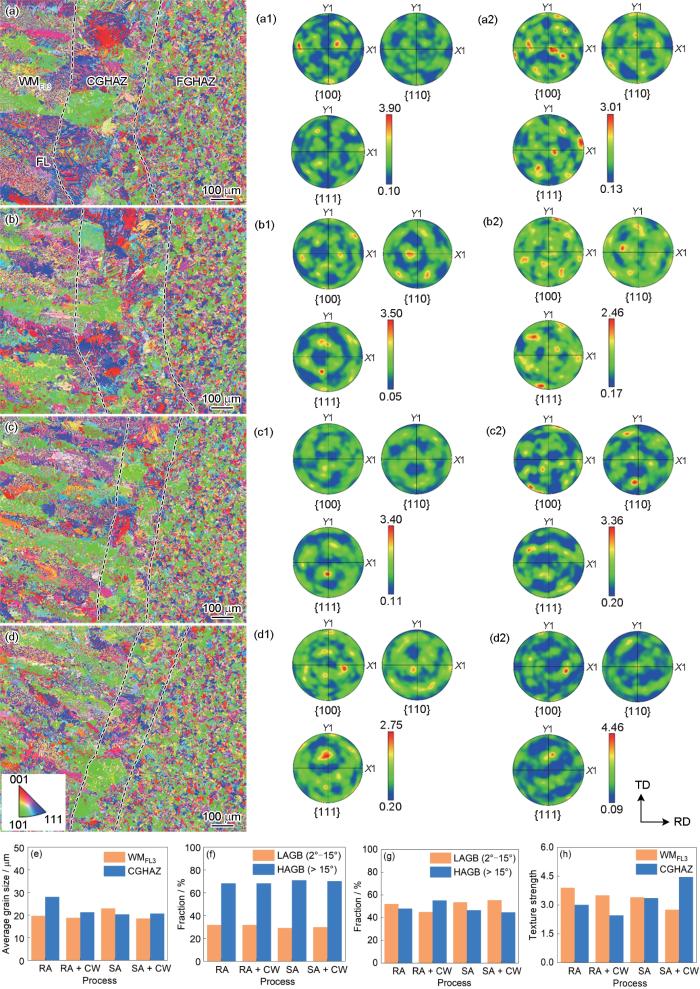

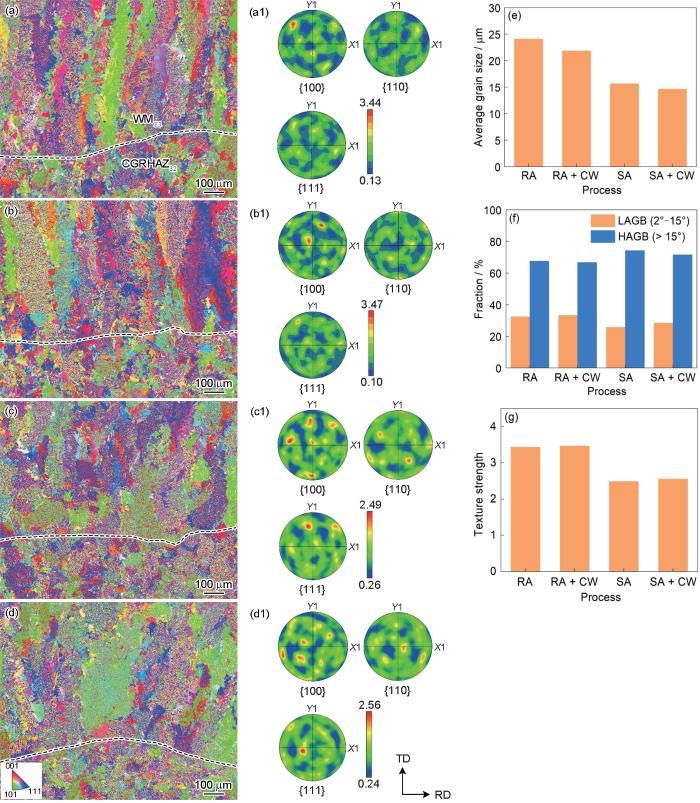

图10

图10

窄间隙多层焊第三层焊缝右侧FL区组织的EBSD分析结果

Fig.10

EBSD analysis results of the microstructure in the region neighboring FL on the right side of the 3rd-layer narrow gap weld by RA (a,a1, a2), RA + CW (b, b1, b2), SA (c, c1, c2), and SA + CW (d, d1, d2); statistics of average grain size (e), misorientation angle distributions of WMFL3 (f) and CGHAZ (g), and texture strength (h) (CGHAZ—coarse-grain heat-affected zone, FGHAZ—fine-grain heat-affected zone, HAGB—high angle grain boundary, LAGB—low angle grain boundary) (a-d) inverse pole figures (IPFs) for WMFL3 and CGHAZ (a1-d1) pole figures (PFs) for WMFL3 (a2-d2) PFs for CGHAZ

根据IPF,基于等效圆直径,采用子集分别计算WMFL3和CGHAZ区域的加权平均晶粒尺寸,如图10e所示。在WMFL3区域,RA焊缝平均粒径为19.7 μm,添加冷丝后熔池冷却加快,RA + CW焊缝粒径降为18.7 μm,略有细化;与旋转电弧相比,电弧摇动频率较低,使熔池左右两侧交替凝固,并因摇动电弧对熔池无重复加热作用,导致电弧在近坡口侧壁处停留期间对熔合线附近组织产生了两方面的影响:一方面,使得电弧对侧的母材熔合线附近液态金属凝固时冷却速率加快、柱状晶变小;另一方面,使得电弧同侧的已凝固焊缝中柱状晶受电弧加热作用,柱状晶内晶粒粗化,相应的RA焊缝晶粒为22.9 μm,但冷丝辅助后晶粒细化为18.5 μm。在CGHAZ区域,RA平均粒径为28.0 μm,添加冷丝后,熔池冷却加快,使CGHAZ高温停留时间变短,RA + CW工艺后的粒径降为21.2 μm;与旋转电弧相比,摇动电弧熔池冷却较快,SA和SA + CW工艺后的CGHAZ粒径分别降为20.3和20.7 μm。可见,添加冷丝后,WMFL3区晶粒细化,并可显著抑制旋转电弧焊CGHAZ区域晶粒长大。

在上述IPF图中叠加晶界后,可统计WMFL3和CGHAZ的晶界取向差分布,如图10f和g所示。图中,取向差为2°~15°的晶界为小角度晶界(LAGB),取向差 15°的晶界为大角度晶界(HAGB),两者占比之和为100%。考虑HAGB会增加裂纹扩展阻力、影响组织韧性,下文重点分析HAGB变化规律。在WMFL3区域(图10f),RA和RA + CW工艺中HAGB占比均为68.2%,而SA和SA + CW工艺中HAGB占比分别为70.9%和70.1%,相应增加量分别为2.7%和1.9%,与上述冷丝辅助WMFL3晶粒细化(图10e)协同,可促进SA + CW工艺中WMFL3韧性提升;在CGHAZ区域(图10g),与旋转电弧相比,摇动电弧对坡口侧壁无重复加热作用,FL附近母材热积累少,使HAGB占比均降低,其中添加冷丝后熔池冷却更快,使得SA + CW工艺中HAGB降低更明显(降低了19.1%),从而降低了该区域组织韧性[31,32],与上述因摇动电弧工艺CGHAZ晶粒减小(见图10e)引起的韧性提升作用,共同影响该区域组织韧性。可见,相对于旋转电弧工艺,摇动电弧WMFL3区HAGB占比增加、CGHAZ区HAGB占比则降低,推断电弧运动方式(旋转/摇动)对WMFL3和CGHAZ区域HAGB的影响作用相反,而电弧运动方式在晶界取向差方面对FL区冲击功(包括部分WMFL3和部分HAZ)影响较小;相对于WMFL3区,CGHAZ区HAGB占比较少,促进了裂纹在该区扩展。

组织中的晶粒生长取向分布也会影响焊接接头性能。图10a1~d1和a2~d2分别为FL附近的WMFL3和CGHAZ在{100}、{110}和{111}晶面族上的PF。图中,晶面上颜色越趋向于红色,表示织构强度越高,说明晶粒沿该面择优生长。在WMFL3区域(图10a1~d1):RA焊缝中(图10a1),相对于{110}和{111}面,在{100}面上红色块较多,表明晶粒沿{100}面择优生长,最大织构强度为3.90;RA添加冷丝后(图10b1),在{100}、{110}和{111}面上焊缝晶粒织构强度分布相对均匀,且最大织构强度降为3.50,表明晶粒择优生长取向变弱;SA焊缝中(图10c1),焊缝晶粒沿{111}面择优生长,最大织构强度为3.40;SA添加冷丝后(图10d1),与旋转电弧类似,晶粒在3个面上的织构强度分布相对均匀,最大织构强度降为2.75。另一方面,在CGHAZ区域(图10a2~d2):相对于RA (图10a2),冷丝辅助RA (图10b2)时晶粒择优生长取向不明显;在SA中添加冷丝后,最大织构强度由SA的3.36 (图10c2)增至SA + CW工艺的4.46 (图10d2)。

不同焊接接头在WMFL3和CGHAZ区的最大织构强度如图10h所示。在WMFL3区,焊缝组织由液态凝固结晶,晶粒沿热流方向生长并受熔池冷却速率影响,因此旋转电弧和摇动电弧焊缝晶粒在织构强度上变化趋势相似;其中,SA工艺最大织构强度低于旋转电弧工艺,添加冷丝后,焊缝组织最大织构强度进一步降低,表明摇动电弧焊缝晶粒生长取向随机性较强,组织各向同性好。在CGHAZ区,金属组织通过固态相变再结晶,受焊接热循环作用使该区发生奥氏体-贝氏体相变,形成具有特定晶粒取向的贝氏体组织[33,34]。与RA工艺对比,SA接头CGHAZ区域LB占比偏多,导致晶粒织构强度较高,使组织各向同性降低;添加冷丝后,接头CGHAZ区形成更多的长条互锁且紧密排列的LB组织(图9d1),使晶粒沿{100}和{111}面生长取向增强(图10d2),导致织构强度进一步增大。可见,相对于旋转电弧工艺,摇动电弧WMFL3区最大织构强度减小,CGHAZ区最大织构强度则增大,推断电弧运动方式(旋转/摇动)对WMFL3和CGHAZ晶粒生长取向的影响作用相反,电弧运动方式在晶粒生长取向方面对FL区冲击功影响较小。综上分析,FL区冲击功主要取决于组织类型和晶粒尺寸。

3.2 焊缝区组织特征

3.2.1 光学显微观察

图11

图11

窄间隙多层焊第三层焊缝及其形成的再热热影响区RHAZ32微观组织的OM像

Fig.11

OM images of microstructure in the 3rd-layer narrow gap weld and its forming reheat-affected zone RHAZ32 (WMC3—current non-reheated weld metal, WMC2—the 2nd-layer of non-reheated weld metal, CGRHAZ32—coarse-grain reheated affected zone, FGRHAZ32—fine-grain reheated affected zone, PFm—polygonal ferrite) (a, a1-a3) RA (Figs.11a1-a3 are magnified views for the local regions in Fig.11a) (b) RA + CW (c) SA (d) SA + CW

可见,在上述4个区域中,旋转电弧和摇动电弧焊缝的组织类型相似。其中,WMC3区组织为长条形柱状晶,主要包含AF和沿原奥氏体晶界析出的GBF;CGRHAZ32区组织呈等轴晶,显微组织类型与WMC3区类似,而FGRHAZ32区主要由细小多边形铁素体(PFm)构成。在本道焊缝对前道焊缝再热作用下[35],RHAZ32区域组织相较于WMC3区明显细化。与旋转电弧工艺相比,摇动电弧对熔池后方无重复加热作用,温度梯度/凝固速率(G / R)比值较低,WMC3区柱状晶变细,且RHAZ32区宽度变窄,但冷丝作用不显著。这种相对于旋转电弧焊缝RHAZ32区变窄的趋势,与2.2节中母材热影响区的变化规律类似,进一步证实了旋转电弧存在重复加热作用。

3.2.2 焊缝非再热区EBSD观测

对图11a中WMC3区(对应图8中的②区) EBSD分析结果如图12所示。从IPF可见,与旋转电弧(图12a和b)相比,摇动电弧熔池冷却较快,使得摇动电弧焊缝WMC3区柱状晶细化(图12c和d),但冷丝影响不显著。根据IPF,计算不同工艺下焊缝WMC3区的加权平均晶粒尺寸,如图12e所示。RA焊缝粒径为24.1 μm,添加冷丝后熔池冷却加快,粒径细化为21.9 μm,细化率为9.1%。与RA工艺相比,摇动电弧熔池冷却较快,SA焊缝WMC3区粒径细化为15.7 μm,细化率达35.0%;添加冷丝后,焊缝WMC3区粒径进一步降为14.7 μm,细化率为6.4%。可见,相比于冷丝辅助,电弧摇动对焊缝WMC3区晶粒细化作用更显著。

图12

图12

窄间隙多层焊第三层焊缝非再热区WMC3的EBSD分析结果

Fig.12

EBSD analysis results of the WMC3 region in the 3rd-layer narrow gap weld by RA (a, a1), RA + CW (b, b1), SA (c, c1), and SA + CW (d, d1); statistics of WMC3 grain size distribution (e), weld misorientation angle distribution (f), and weld texture strength (g) (a-d) IPFs (a1-d1) PFs for WMC3

在上述IPF中叠加晶界后,统计出焊缝WMC3区的晶界取向差分布,如图12f所示。RA和RA + CW工艺中,HAGB占比分别为67.6%和66.7%。相比于旋转电弧对熔池的单向搅拌,摇动电弧往复搅动熔池,促进晶粒间交错结晶,使得HAGB占比增多。相应地,在SA和SA + CW工艺中,HAGB占比分别增大至74.3%和71.6%,较RA和RA + CW工艺的增加量分别为6.7%和4.9%。添加冷丝后,熔池冷却加快,晶粒细化,使RA + CW和SA + CW焊缝WMC3区的HAGB占比均略有下降。可见,电弧运动方式在WMC3区HAGB的形成中占主导因素,电弧摇动提高了HAGB占比。

焊缝WMC3区在{100}、{110}和{111}晶面族上的PF如图12a1~d1所示。对于RA和RA + CW工艺,如图12a1和b1所示,焊缝晶粒均沿{100}面择优生长,最大织构强度分别为3.44和3.47;相对于旋转电弧,摇动电弧焊缝晶粒织构强度在3个面上分布相对均匀,如图12c1和d1所示,且最大织构强度分别降为2.49和2.56,表明晶粒择优生长取向变弱。4种焊缝WMC3区的最大织构强度对比如图12g所示。与旋转电弧工艺相比,摇动电弧熔池冷却较快,使其焊缝中易形成类等轴晶组织(图12c和d),导致摇动电弧焊缝WMC3区织构强度明显降低。添加冷丝后,熔池流动性下降,且冷丝吸热使熔池中部过冷度增大,促进晶粒沿冷却较快方向长大,导致WMC3区织构强度均略有增大。总体上,摇动电弧焊缝晶粒织构强度的降低,与上述摇动电弧的WMC3晶粒细化(图12e)和HAGB占比提升(图12f)作用协同,可提高摇动电弧WMC3区强韧性;添加冷丝后,晶粒细化促进性能进一步提升,但HAGB占比降低、最大织构强度略有增大,会弱化这种作用。

3.2.3 焊缝再热热影响区EBSD观测

对焊缝再热粗晶区CGRHAZ32 (对应图8的③区)的EBSD分析结果如图13所示。从IPF (图13a~d)可见,在旋转电弧和摇动电弧焊缝CGRHAZ32区,近色块区域晶粒取向相近,每个区域呈等轴晶状,其中摇动电弧CGRHAZ32区具有相近晶粒取向的区域较大。根据IPF,计算出焊缝CGRHAZ32区的加权平均晶粒尺寸,如图13e所示。RA焊缝粒径为15.6 μm,添加冷丝后,焊缝晶粒细化为14.9 μm,细化率为4.5%;与旋转电弧相比,SA焊缝CGRHAZ32区粒径降为12.6 μm,添加冷丝后,焊缝CGRHAZ32区粒径降至12.0 μm,细化率为4.8%。可见,在CGRHAZ32区,电弧运动方式和冷丝添加对晶粒度的影响趋势与WMC3区类似。

图13

图13

窄间隙多层焊第三层焊缝粗晶再热热影响区CGRHAZ32的EBSD分析结果

Fig.13

EBSD analysis results of CGRHAZ32 induced by the 3rd-layer narrow gap weld by RA (a, a1), RA + CW (b, b1), SA (c, c1), and SA + CW (d, d1); statistics of grain size distribution (e), misorientation angle distribution (f), and texture strength (g) (a-d) IPFs (a1-d1) PFs for CGRHAZ32

焊缝CGRHAZ32区在{100}、{110}和{111}晶面族上的PF如图13a1~d1所示。对于RA和RA + CW工艺,焊缝晶粒织构强度在3个晶面上分布均相对均匀,且最大织构强度相近,分别为1.50和1.64,晶粒择优生长取向不明显;对于SA和SA + CW工艺,焊缝晶粒织构强度在3个晶面上分布均相对均匀,但最大织构强度分别为1.98和1.71,相对于旋转电弧工艺、晶粒择优生长取向变强。不同工艺焊缝CGRHAZ32区的最大织构强度如图13g所示。在本道焊缝L3对前道焊缝L2的再热作用下,该区在重新奥氏体化再结晶过程中形成等轴晶组织,相变时在原始焊缝HAGB处晶界能高,推断有利于晶粒沿特定取向长大,从而使晶粒织构强度增大。相对于旋转电弧焊,摇动电弧焊缝WMC3区的HAGB占比较高(图12f),表明其他填充层焊缝非再热区的HAGB占比也较高,相应地因在第二层焊缝CGRHAZ32的原始HAGB占比较高,导致CGRHAZ32晶粒织构强度偏高;添加冷丝后,焊缝非再热区的HAGB占比降低(图12f),导致其CGRHAZ32晶粒织构强度随之下降,提升了组织各向同性。

根据以上分析,在晶粒尺寸和晶界取向差方面,电弧运动方式(旋转/摇动)和冷丝添加对WMC3和CGRHAZ32区的影响趋势类似:相对于旋转电弧工艺,电弧摇动可细化晶粒、提高HAGB占比,有利于提升组织强韧性;但在晶粒生长取向方面,其影响趋势相反,会弱化这种提升作用。

4 窄间隙多层焊接头力学性能

4.1 焊缝拉伸性能

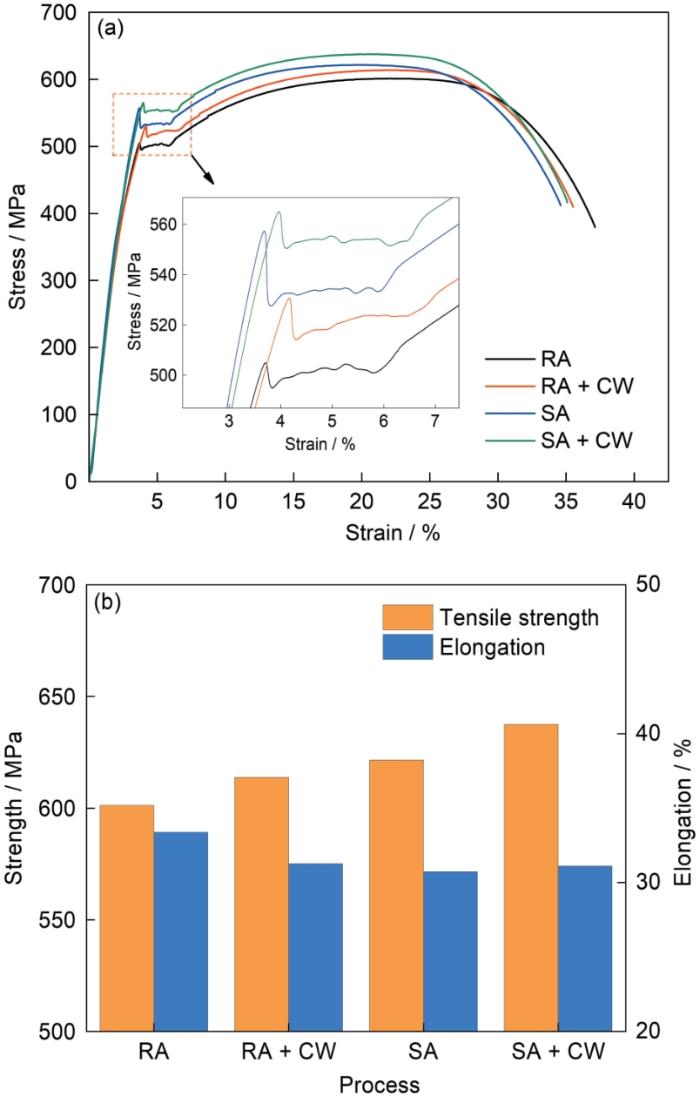

图14

图14

窄间隙焊接接头的焊缝拉伸实验结果

Fig.14

Results of the weld tensile test for various narrow gap welding processes

(a) stress-strain curves (Inset shows the local enlarged view)

(b) comparison of tensile strength and elonga-tion

不同焊接工艺下焊缝的抗拉强度和伸长率如图14b所示。根据前述组织分析(见第3.2.2和3.2.3节),WMC3和CGRHAZ32强韧性主要取决于晶粒尺寸和组织类型,而FGRHAZ32组织类型相似、晶粒度差异小,但FGRHAZ32区域宽度会影响焊缝强韧性。在WMC3和CGRHAZ32区域,每种工艺下组织类型相似,晶体形态各异(WMC3区为柱状晶,CGRHAZ32为等轴晶),但相对于旋转电弧焊,摇动电弧焊缝晶粒粒径较小;在FGRHAZ32区域,组织为多边形铁素体,硬度较低、塑性较好,电弧摇动导致其区域更窄。相应地,摇动电弧焊缝强度总体较高,其SA焊缝抗拉强度为621.6 MPa,伸长率为30.7% (图14b),相对于RA (抗拉强度为601.3 MPa,伸长率为33.4%),焊缝强度提升3.4%,伸长率降低量为2.7%。

冷丝添加使WMC3和CGRHAZ32区域组织细化,但对FGRHAZ32区域组织影响不明显,导致焊缝强度相应提高。SA + CW焊缝抗拉强度为637.6 MPa,伸长率为31.1% (图14b),相对于SA工艺,焊缝强度提升2.6%,但冷丝辅助下WMC3组织最大织构强度微升,而CGRHAZ组织最大织构强度明显下降(图13g),导致伸长率反而提高0.4%;相对于RA焊缝,RA + CW焊缝抗拉强度为613.9 MPa,提升2.1% (图14b),且因在WMC3和CGRHAZ32组织最大织构强度同时提高(图12g和13g),强化了晶界滑移阻力,抑制了塑性变形,使伸长率降低了2.1% (图14b)。可见,添加冷丝后,提升了旋转电弧和摇动电弧焊缝的抗拉强度,其中摇动电弧焊时的提升作用更明显;与RA工艺相比,SA + CW焊缝抗拉强度提高了6.0%。

4.2 接头抗冲击性能

4.2.1 熔合线区冲击韧性

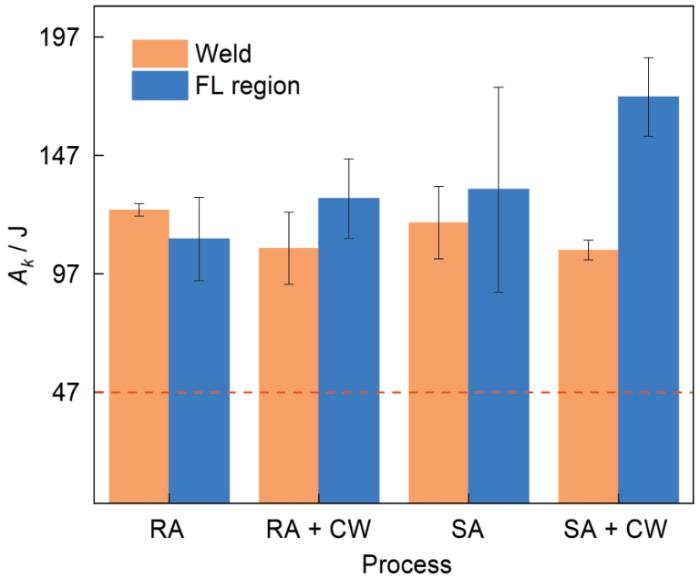

图15

图15

不同窄间隙多层焊接头0 ℃冲击功

Fig.15

Impact energy (Ak) at 0 oC of the narrow gap multi-layer welding joints

4.2.2 焊缝区冲击韧性

第三层焊缝中部非再热区WMC3以及RHAZ32区的组织特性,如3.2.2和3.2.3节所述,共同决定窄间隙焊接接头焊缝区冲击韧性。根据金相观察及EBSD组织分析(见3.2节),在WMC3和CGRHAZ32区,电弧运动方式和冷丝辅助会影响晶粒尺寸、HAGB占比和晶粒织构强度,并相应影响焊缝韧性;在FGRHAZ32区,其金属组织类型和结构相似,电弧运动方式和冷丝辅助对焊缝韧性的影响主要取决于对区域宽度变化的影响。

焊接接头焊缝区冲击功如图15所示。相对于RA工艺,采用SA工艺时,一方面,在WMC3和CGRHAZ32区域,晶粒织构强度变化趋势相反、对焊缝韧性影响弱化;另一方面,因晶粒细化、HAGB占比提高,可提升该焊缝两区域韧性,但再热热影响区(CGRHAZ32和FGRHAZ32)明显变窄(图11c),导致焊缝韧性总体略有下降。添加冷丝后,旋转电弧焊时,WMC3和CGRHAZ32区域晶粒细化,CGRHAZ32区域HAGB占比升高,同时再热热影响区略变宽,但两区域晶粒织构强度增大,且在WMC3区域HAGB占比降低,导致焊缝韧性总体下降16.2 J;摇动电弧焊时,WMC3和CGRHAZ32区域晶粒细化,CGRHAZ32区域晶粒织构强度降低,同时FGRHAZ32区域变宽(图11d),但两区域晶粒HAGB占比明显降低,且在WMC3区晶粒织构强度增大,导致焊缝韧性总体下降11.6 J。可见,摇动电弧焊缝韧性略低,添加冷丝后进一步降低。

总体上,不同工艺下窄间隙焊接接头焊缝金属的拉伸强度(均高于母材)和0 ℃冲击功(均远大于47 J),都满足性能要求。其中,电弧摇动和冷丝添加使焊缝区冲击韧性略有下降,但能提升窄间隙焊接接头焊缝强度和FL区冲击韧性,特别是冷丝辅助摇动电弧显著提升了接头FL区冲击韧性,可解决焊接接头薄弱区域韧性低的问题,相应提高了焊接接头整体韧性裕量。

5 结论

(1) 提出了可变幅摆动冷丝辅助的旋转/摇动电弧窄间隙MAG焊接工艺。添加冷丝后,旋转/摇动电弧焊缝成形稳定,焊接效率可分别提高25.7%和44.2%。与旋转电弧焊相比,冷丝辅助摇动电弧焊时,同时获得了较大的坡口侧壁熔深和焊缝底部熔深,且接头HAZ和焊缝再热区窄;冷丝送进速率增至5 m/min时,摇动电弧焊缝仍具有足够的熔深,并在冷丝横向摆动协同率增至50%后,焊缝组织均匀。相应地,在较小摆幅冷丝辅助下,协同提升了旋转/摇动电弧焊接效率和工艺实用性,摇动电弧优势更明显。

(2) 揭示了冷丝辅助旋转/摇动电弧窄间隙焊接接头组织的演变规律。相对于旋转电弧焊,摇动电弧焊熔池冷却较快,细化焊缝中部晶粒,促进CGHAZ板条贝氏体生成、晶粒细化、HAGB占比降低,但CGHAZ晶粒择优竞争生长使织构强度增加;电弧摇动往复搅拌熔池,使焊缝晶粒间交错结晶,HAGB占比提升、织构强度降低。冷丝添加后,熔池冷却加快,焊缝晶粒细化,CGHAZ形成大量互锁长条贝氏体。相应地,电弧摇动和冷丝添加改善了接头组织,组织类型和晶粒尺寸主导接头强韧性。

(3) 阐明了电弧运动方式和冷丝添加对窄间隙焊缝强度和接头韧性的影响机制。相对于旋转电弧,单丝摇动电弧焊缝中部晶粒细化,CGHAZ缩窄、组织韧化,使焊缝强度和熔合线区冲击韧性提升,但焊缝再热热影响区明显变窄、焊缝冲击韧性下降;添加冷丝后,其强度和FL区韧性显著提升,但因焊缝HAGB占比下降、非再热焊缝区织构强度增大,焊缝韧性反而降低。总体上,冷丝添加提高了旋转/摇动电弧接头强韧性,且摇动电弧焊接头熔合线区冲击韧性更优,协同提升了窄间隙焊接效率和性能。

参考文献

Comparison of technical and economic characteristics of common arc welding process for heavy plate

[J].

厚板常用弧焊工艺的技术和经济特性比较

[J].

Numerical analysis of residual stress in swing-arc narrow-gap gas metal arc welding

[J].

Implementation of a two-stage algorithm for NG-GMAW seam tracking and oscillation width adaptation in pipeline welding

[J].

Research status and application progress of narrow gap welding technology for thick plates

[J].

厚板窄间隙焊接技术研究现状与应用进展

[J].

Research status of sidewall fusion control technology in narrow gap welding

[J].

窄间隙焊接侧壁熔合控制技术的研究现状

[J].

Characteristics of welding and arc signal in narrow groove gas metal arc welding using electromagnetic arc oscillation

[J].

A swing arc system for narrow gap GMA welding

[J].

Modeling of weld formation in variable groove narrow gap welding by rotating GMAW

[J].

Narrow gap gas metal arc (GMA) welding technologies

[J].

Research status of ultra-narrow gap arc welding with flux band confinement

[J].

焊剂带约束电弧超窄间隙焊接研究现状

[J/OL].

Development and application of automatic high speed rotation arc welding

[J].

Novel rotation arc system for narrow gap MAG welding

[J].

Application of rotating arc system to horizontal narrow gap welding

[J].

Study on elimination of interlayer defects in horizontal joints made by rotating arc narrow gap welding

[J].

Investigation on the ASTM A516 Grade 70 narrow gap welded joints obtained by the GMAW process with rotating electrode

[J].

Effect of arc swing parameters on narrow gap vertical GMA weld formation

[J].

Research on narrow-gap GMAW with swing arc system in horizontal position

[J].

The influence of oscillation parameters on the formation of overhead welding seams in the narrow-gap GMAW process

[J].

Prediction and optimization of weld bead geometry in oscillating arc narrow gap all-position GMA welding

[J].

Research on the sidewall penetration mechanisms of cable-type welding wire narrow gap GMAW process

[J].

Study on the process of CTWW CO2 gas shielded welding

[J].

缆式焊丝CO2气体保护焊工艺研究

[J].

Thick-wire swing arc narrow gap GMA welding assisted by pre-embedding cold wires

[J].

Molten pool behaviour and weld forming mechanism of tandem narrow gap vertical GMAW

[J].

Analysis of process parameter effects during narrow-gap triple-wire gas indirect arc welding

[J].

Fatigue life assessment of weld joints manufactured by GMAW and CW-GMAW processes

[J].

A novel cold wire gas metal arc (CW-GMA) process for high productivity additive manufacturing

[J].

Application of cold wire gas metal arc welding for narrow gap welding (NGW) of high strength low alloy steel

[J].

Single-pass process of square butt joints without edge preparation using hot-wire gas metal arc welding

[J].

A swing arc narrow gap gas metal arc welding process assisted by direct-current hot wire

[J].

Development of swing arc narrow gap GMAW process assisted by swaying wire

[J].

Microstructure evolution and mechanical properties in the depth direction of ultra-high power laser-arc hybrid weld joint of 316L stainless steel

[J].

Influence of quenching and tempering on microstructure and properties of welded joints of G520 martensitic steel

[J].

调质处理对G520钢焊接接头组织及性能的影响

[J].

Correlation between microstructure and low-temperature impact toughness of simulated reheated zones in the multi-pass weld metal of high-strength steel

[J].

Optimizing microstructures and mechanical properties of electro-gas welded metals for EH36 shipbuilding steel treated by CaF2-TiO2 fluxes

[J].

CaF2-TiO2焊剂作用下EH36船板钢气电立焊焊缝金属组织优化及力学性能调控

[J].