随着我国制造强国战略的不断深入实施,高端装备制造业对奥氏体高氮不锈(HNS)钢、氧化物弥散强化(ODS)钢、孪晶诱导塑性(TWIP)钢等难焊钢材的需求逐步增加。低成本可靠连接是满足此类难焊钢材各种应用需求的前提。使用传统熔焊方法对此类难焊钢材进行焊接时,常伴有气孔、焊接裂纹、元素蒸发、强化相溶解、晶粒粗大等缺陷,材料性能受到影响[1~4]。搅拌摩擦焊(FSW)作为一种固相焊接技术,可在低于材料熔点温度以下进行焊接,有效避免气孔、裂纹以及其他冶金缺陷,同时强化相得以保留[5,6]。此外,FSW过程中引入的剧烈塑性变形有利于等轴细晶的形成[7]。以上这些优点,使得FSW技术在难焊钢材的焊接方面表现出巨大潜力。研究[8,9]表明,通过选取适当的焊接参数,可避免FSW过程中奥氏体HNS钢中N元素的损失,细化搅拌区(SZ)晶粒,抑制铁素体转变,从而提高力学性能和耐晶间腐蚀能力。当选取合适的工艺参数焊接ODS钢时,可避免因焊接热输入过大而导致的SZ晶粒粗化、氧化物颗粒团聚甚至溶解等问题[10,11]。对TWIP钢的FSW而言,适当提高焊速可在降低晶粒尺寸的同时提高位错密度,进而可获得具备高屈服强度和高加工硬化率的接头。此外通过快速冷却等方法,可进一步细化SZ晶粒,缩小热影响区(HAZ),使得更多退火孪晶得以保留,更有利于产生孪晶诱导强化效应[12,13]。

然而,钢的FSW还存在巨大挑战。在钢的FSW过程中,峰值温度可达1000~1200 ℃,且伴有较大的接触应力,易导致搅拌工具产生磨损,因此搅拌工具材料除需满足高温条件下的强度、疲劳及韧性要求外,还必须具备优异的抗机械磨损和抗化学磨损性能[14]。目前应用最成功的搅拌头材料为WC-Co硬质合金、W-Re合金及聚晶立方氮化硼(PCBN)[15]。Tiwari等[16]使用自制的WC-Co搅拌头对4 mm厚高强低合金(HSLA)钢进行FSW,发现搅拌头虽未出现明显的磨损和性能退化,但发生了氧化。周利等[17]研究表明,使用W-Re合金对3 mm厚Q235钢进行FSW可获得成形良好的焊缝,但搅拌头存在一定程度的磨损和氧化。相较于WC-Co搅拌头而言,W-Re搅拌头的抗蠕变性能和韧性较好,不会轻易折断,但Re价格较高,其应用和推广较为困难[18]。Zhu等[19]对比了采用WC-Co和PCBN搅拌头所获马氏体超高强度(UHS)钢的接头质量,指出在相同转速下采用WC-Co搅拌头所获接头更容易出现因热软化效应而导致的缺陷。PCBN搅拌头具有优良的耐磨损和耐高温性能,在钢的焊接方面具有较大优势,但其复杂的制备及加工工艺使得应用成本大幅提高,难以大规模工业化应用[20]。因此,如何在钢的搅拌摩擦焊中兼顾低成本和高质量是研究者亟待解决的问题。

近年来,Liu等[21]报道了一种涡流搅拌摩擦焊(VFSW)工艺,该工艺利用与待焊材料同材质的搅拌棒与工件摩擦,在此过程中生成的摩擦热及黏性耗散热可软化材料并形成塑性涡流,随着涡流的移动,材料得以焊合。VFSW避免了传统FSW过程中搅拌针磨损的问题,同时具有较低的焊接成本,目前已成功在1.4 mm厚Ti-6Al-4V合金搭接接头[22],3 mm厚Ti-6Al-4V合金对接接头[23],以及6 mm厚Ti-6Al-4V合金双面焊接头[24]上完成工艺验证。然而,对于钢等在高温下仍具有较大流动应力的材料而言,涡流在材料中运动时受到较高的流动应力阻碍而被削弱,因而常伴有材料流动不充分、可焊深度不足等问题。通过在待焊板材上预制锥形孔,并相应调整搅拌棒端部形状与之配合,可起到增大下压阶段摩擦面积、预热待焊材料、增大涡流贯穿深度等作用,有望应用于难焊钢材的高效、低成本焊接,该工艺在本工作中被命名为预制涡流搅拌摩擦焊(PF-VFSW)技术。

本工作以冷轧碳素钢(Q195钢)为模型材料对PF-VFSW技术进行验证,通过改变套筒材料和工艺参数,系统研究了转速、焊速和搅拌工具倾角对接头组织和力学性能的影响,旨在验证采用PF-VFSW实现低碳钢低成本、高质量焊接的可行性,同时探索可行的工艺窗口,并从微观组织和力学性能等方面对PF-VFSW工艺进行更深入的解读,以期为难焊钢材的焊接提供一种新思路。

1 实验方法

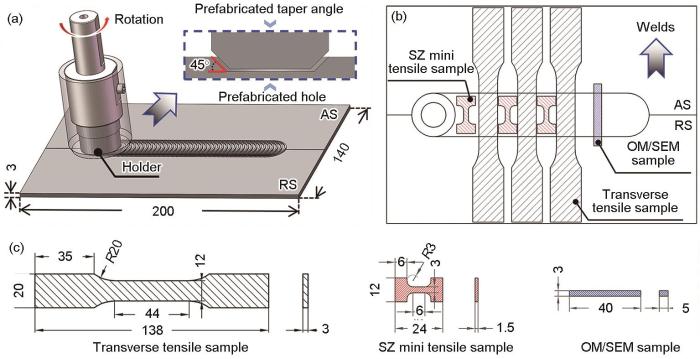

采用PF-VFSW工艺对Q195退火态冷轧钢板进行对接焊,Q195钢化学成分(质量分数,%)为:C 0.07,Si 0.013,Mn 0.03,P 0.005,S 0.002,Fe余量,所用搅拌棒与板材材质相同。图1为PF-VFSW工艺流程、测试试样在焊道中的对应位置以及尺寸的示意图。Q195钢板材尺寸为200 mm × 70 mm × 3 mm,搅拌棒直径为16 mm。实验开始前,在搅拌棒前端制备45°锥面,锥面高度3 mm,同时在板材内部制备与搅拌棒锥面相适配的锥孔,锥孔深度2.5 mm (图1a)。鉴于PF-VFSW中套筒材质对焊缝成形的潜在影响,本工作使用端部直径为24 mm的WC-12Co-8Ni和W-25Re套筒(质量分数,%,下同),后文分别记为WC-Co和W-Re套筒。表1[25~29]列出了不同硬质合金的性能数据,需要说明的是,文献中并没有WC-12Co-8Ni合金直接可供参考的数据,因而选择了较为常见的WC-13Co和WC-17Co材料,从侧面反映WC-Co套筒的性能。从表1[25~29]可以看出,W-Re系合金摩擦系数高于WC-Co系合金,这表明W-Re系合金焊接时摩擦更为剧烈,有利于增加产热,同时其较低的热导率避免了热量的大量散失,因而有利于焊接的持续进行。此外,W-Re合金在高温下流动应力较大,表明其在高温下有着较WC-Co合金更为优异的耐磨损性能。表2为本工作所用的工艺参数。采用不同工艺参数制备的试样分别命名为#1~#9,本工作重点研究了套筒材料、焊速、转速和搅拌工具倾角的影响。套筒端部压入量设为0.2 mm并保持恒定。采用HT-JM16×8/1型搅拌摩擦焊机进行PF-VFSW。在焊接开始前,对板材对接面、顶面、底面以及搅拌棒尖端进行打磨以去除表面铁锈及脏污,然后使用脱脂棉蘸取无水乙醇擦拭打磨后的表面。为了避免焊接过程中材料氧化,整个焊接过程均在Ar气(99.99%,体积分数)保护下进行。

图1

图1

预制涡流搅拌摩擦焊(PF-VFSW)工艺流程、测试试样在接头对应位置以及试样尺寸的示意图

Fig.1

Schematics of prefabricated vortex flow-based friction stir welding (PF-VFSW) process (a), sampling positions (b), and sample dimensions (c) (unit: mm. RS—retreading side, AS—advancing side, SZ—stirring zone)

表2 试样名称及对应的套筒材质和工艺参数

Table 2

Sample | Holder material | Rotation speed r·min-1 | Welding speed mm·min-1 | Tilt angle (°) |

|---|---|---|---|---|

| #1 | WC-Co | 300 | 80 | 0 |

| #2 | WC-Co | 300 | 50 | 0 |

| #3 | WC-Co | 350 | 50 | 0 |

| #4 | WC-Co | 500 | 30 | 0 |

| #5 | WC-Co | 500 | 20 | 0 |

| #6 | W-Re | 500 | 20 | 0 |

| #7 | W-Re | 500 | 20 | 1 |

| #8 | W-Re | 700 | 20 | 1 |

| #9 | W-Re | 300 | 20 | 1 |

采用MHVS-1000Z显微硬度测试仪测量腐蚀后试样的显微硬度,载荷为200 g,保载时间为10 s。针对母材(BM)试样,随机选取16个点进行显微硬度测试,取平均值作为其显微硬度。焊道显微硬度测试在横截面矩形区域内进行,其横向边界距试样左、右边线各0.5 mm,纵向边界距试样上、下边线各0.25 mm。测试点按横向间隔1 mm、纵向间隔0.5 mm的间距分布。对搅拌棒直径范围内的显微硬度数据取平均值,作为SZ的显微硬度。依据GB/T 228.1—2021标准制备横向拉伸试样,并在SZ内切取微型拉伸试样以反映其真实拉伸性能。微型拉伸试样尺寸根据ASTM E8/E8M—24及拉伸试验机夹具尺寸确定,横向拉伸试样和微型拉伸试样的取样位置及尺寸分别见图1b和c。需要注意的是,微型试样是沿着板厚方向进行等厚度分割制备的,具体取自最优工艺参数(转速500 r/min、焊速20 mm/min)下采用WC-Co套筒所获接头SZ的上部(U)和下部(L)区域,得到的试样分别命名为SZ-U-1和SZ-L-1;以及取自在最优工艺参数(转速300 r/min、焊速20 mm/min,倾角1°)下采用W-Re套筒所获接头SZ的上部和下部区域,得到的试样分别命名为SZ-U-2和SZ-L-2。为避免在起始端取样对测试结果产生影响,横向拉伸试样和微型拉伸试样均在近焊道末端进行取样。采用WDW-100E万能试验机进行拉伸性能测试,应变速率均为0.00025 s-1。为保证测试结果的可靠性,每种试样均进行三次平行实验,并取平均值作为最终结果。

2 实验结果

2.1 WC-Co套筒成形接头宏观形貌

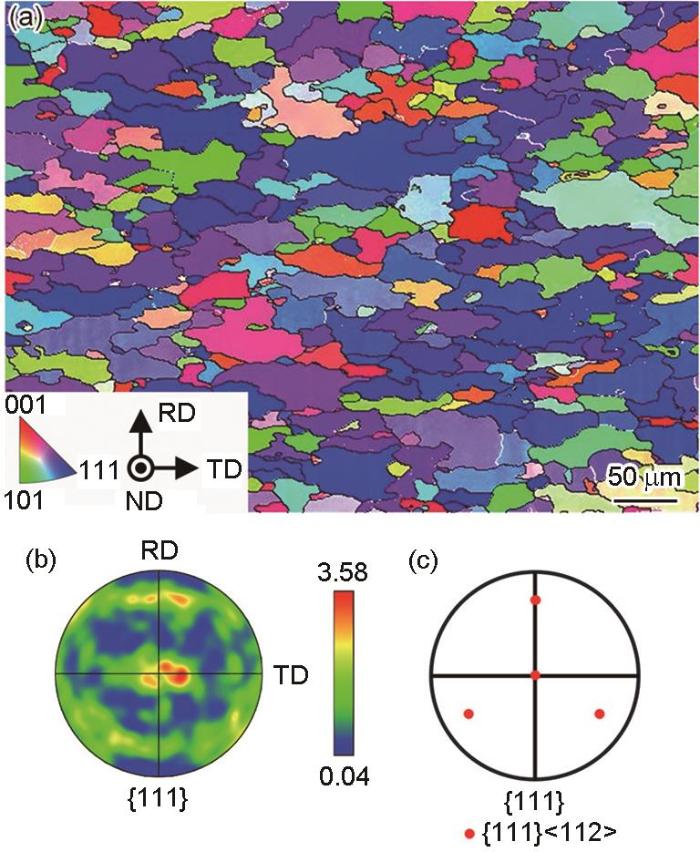

图2

图2

Q195退火态冷轧钢板母材(BM)的EBSD分析

Fig.2

Inverse pole figure (IPF) (a), {111} pole figure (b), and {111}112 texture standard pole figure (c) of annealed Q195 cold-rolled steel base metal (BM) (RD—rolling direction, TD—transverse direction, ND—normal direction)

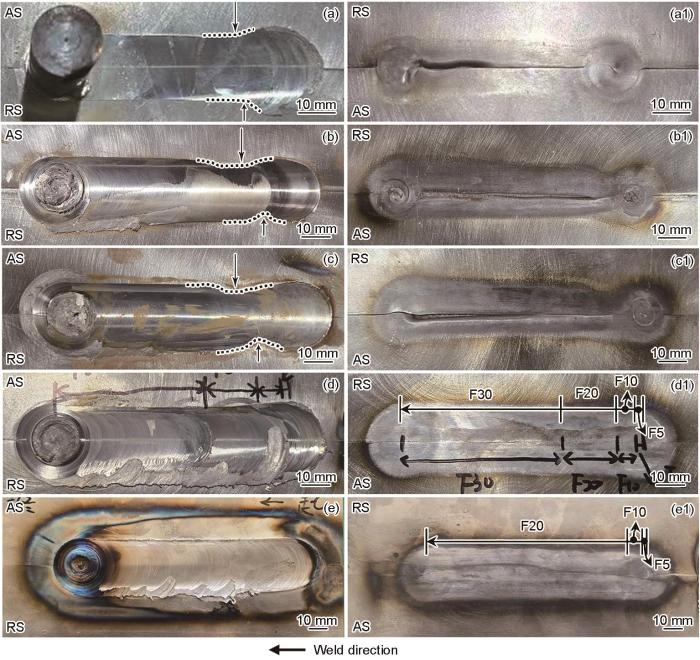

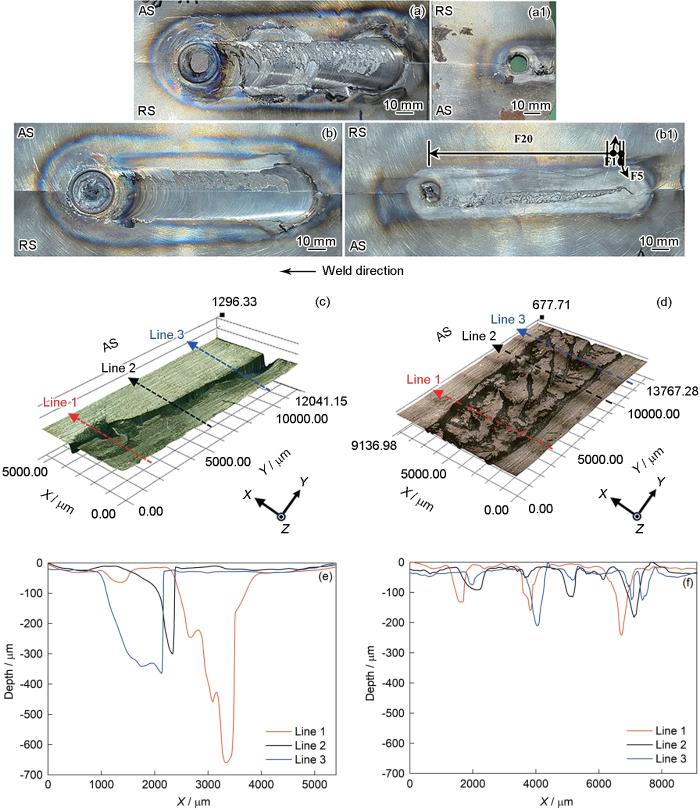

首先选用成本较低的WC-Co套筒进行工艺参数优化。图3为采用不同工艺参数所获接头的宏观形貌。需要特别说明的是,由于WC-Co套筒中富Co相在高温下易发生软化,可能会使套筒整体强度受到影响[32]。基于保护套筒及保证实验完整性的考虑,在使用WC-Co套筒进行焊接时仅针对转速和焊速进行了探索。首先在300 r/min转速、80 mm/min焊速条件下进行初步实验,该参数为钢材FSW的常规参数,结果如图3a和a1所示。在该工艺条件下,焊道正面呈镜面,但在接近焊接起点的焊道两侧观察到较为轻微的内凹,而在焊道背面可观察到清晰的对接缝,且接近焊接终点位置出现明显的材料缺失。这表明在焊接前半段未实现有效的材料流动,但该阶段对待焊部分起到预热作用,因而后半段材料的流动程度稍有增加。值得注意的是,在焊接终点位置未观察到对接缝的存在,证明此处基本实现了连接。这是因为焊接结束时会在焊接终点停留约15 s (焊速为0 mm/min,但搅拌头持续转动),故此处热输入较高,材料流动更为充分。从降低焊速以提高热输入的角度出发,在300 r/min、50 mm/min条件下进行焊接验证,结果如图3b和b1所示。随着焊速的降低,焊道正面的内凹程度增加,而焊道背部出现了严重的材料缺失。这主要是因为随着焊速的降低,焊接热输入相应增加,在焊接初期,材料已进入部分流动阶段,因而出现与试样#1焊接后期相似的材料缺失现象。进一步地,在保持焊速不变的条件下,将转速提高至350 r/min,获得了与试样#2相近的焊缝形貌(图3c和c1),这表明焊接过程对转速的敏感性较小,且焊接热输入仍不足。为此,将转速提高至500 r/min并进行了焊速梯度实验,以探究合适的焊速范围。如图3d和d1所示,焊道正面内凹现象消失,但在后退侧(RS)观察到较多飞边,焊道背面材料缺失同样得到改善。值得注意的是,在焊速为30 mm/min的区间内(在图3d1中标为F30),焊道背面出现了隐约可见的对接缝,反观焊速≤ 20 mm/min的区间,则未观察到该现象。因而当转速为500 r/min时,焊速应小于或等于20 mm/min。为了兼顾焊接效率和接头质量,将焊速定为20 mm/min并再次进行验证,此时获得的焊道如图3e和e1所示。可见,焊道正面和背面均无明显缺陷。需要说明的是,试样#5背部焊道出现的迹线为背部垫板开裂所致。

图3

图3

使用WC-Co套筒在不同工艺参数下获得的接头宏观形貌

Fig.3

Macroscopic morphologies of front (a-e) and back (a1-e1) sides of the weld in joints obtained using WC-Co holder under different rotation speeds and welding speeds (Black arrows in Figs.3a-c represent weld necking; F5, F10, F20, and F30 represent welding zones at welding speeds of 5, 10, 20, and 30 mm/min, respectively. The same below)

(a, a1) 300 r/min, 80 mm/min (b, b1) 300 r/min, 50 mm/min (c, c1) 350 r/min, 50 mm/min (d, d1) 500 r/min, 30 mm/min (e, e1) 500 r/min, 20 mm/min

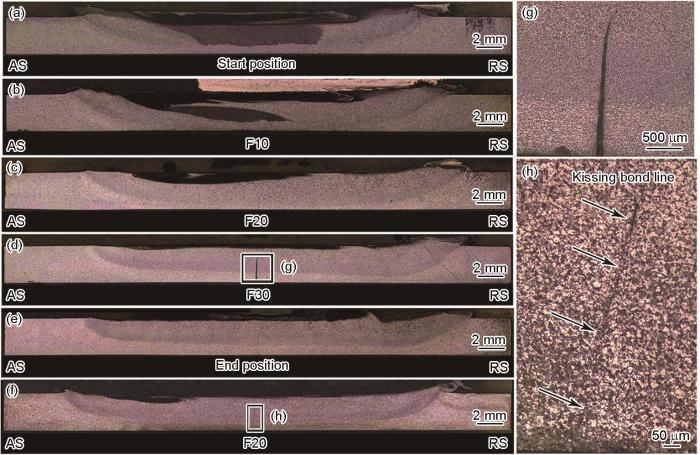

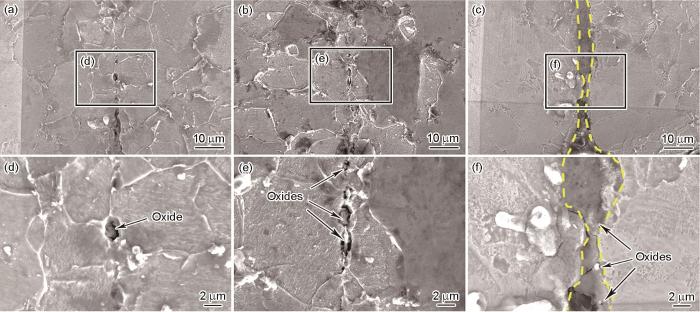

图4为不同焊速区间下试样#4和#5截面的OM像。由图可知,金相组织表现出了与宏观试样相似的结果,即焊速≤ 20 mm/min时,焊道并未出现明显缺陷,而当焊速为30 mm/min时,可观察到明显的对接缝。值得注意的是,部分区域颜色较深,这与搅拌工具磨损有关,而随着焊速的提高,磨损情况得到改善。图4e为试样#4焊接终点位置的OM像。随着焊速降低至0 mm/min,焊道底部未焊合缺陷(图4d和g)得到改善。图4f为试样#5在20 mm/min焊速区间的OM像。可见,SZ基本贯穿整个板厚,但在其底部位置仍可观察到弱连接现象(图4h)。沿弱连接区顶部、中部和底部分别拍摄SEM照片,以研究弱连接界面特性,结果如图5所示。对比图5a~c可知,距焊道顶部位置越远,氧化物分布越广,未结合区域面积越大。进一步提高SEM放大倍数,结果如图5d~f所示。可见,所有位置的氧化物均沿着晶界分布,表明焊接界面处未发生晶界迁移。事实上,在焊接过程中,焊接界面处的氧化物首先发生破碎并分散,形成新的金属界面,随后新的金属表面受到热-力作用从而在原子尺度上连接在一起,最终实现冶金结合[33]。在常规FSW中,弱连接的存在通常与搅拌工具压入深度不足有关,通过调整工具压入量可实现对压力和温度的调控,进而消除弱连接[34]。当使用WC-Co套筒进行焊接时,由于其高温流动应力较低(表1[25~29]),其端部与工件摩擦时易发生软化磨损,Choi等[35]使用WC-Co工具焊接低碳钢时曾报道过该现象。套筒发生软化导致从搅拌棒到工件内部的动量传递效率下降,进而导致工件底部材料的塑性流动强度减弱。因此,焊缝底部原始界面处的氧化物难以被充分破碎,无法提供新表面以实现良好的冶金结合,这解释了焊缝底部沿原始界面分布的氧化物及大量空隙的原因。此外,套筒软化磨损也会降低摩擦产热,使焊缝底部温度随之降低,无法提供满足晶界迁移的驱动力,因而焊合界面与晶界重叠,这可能导致承受载荷时裂纹尖端更易沿界面萌生和扩展。同时,低温也使回复过程进行缓慢,易在相应焊缝位置处形成加工硬化和难变形区域,从而出现未焊合现象[33]。该种弱连接现象在铝合金搅拌摩擦焊[36]、高碳钢电阻焊[33]和IN718超合金惯性摩擦焊的研究中均有报道[37],弱连接缺陷显著降低接头的疲劳性能和冲击韧性。在疲劳测试过程中,试样的失效多从弱连接对应位置开始,且随着弱连接区域长度的增加,裂纹萌生区域也相应增加[38]。此外,弱连接会促进冲击载荷作用下的裂纹扩展,显著降低力学性能[39]。

图4

图4

不同焊速区间下试样#4和#5截面的OM像

Fig.4

Cross-sectional low (a-f) and high (g, h) magnified OM images of sample #4 (a-e, g) and sample #5 (f, h) under different welding speed intervals

(a) start position (b) 10 mm/min (c) 20 mm/min (d, g) 30 mm/min (e) end position (f, h) 20 mm/min

图5

图5

试样#5顶部位置、中部位置及底部弱连接区域的SEM像

Fig.5

Low (a-c) and locally high (d-f) magnified SEM images of kissing bond regions at top (a, d), middle (b, e), and bottom (c, f) of the samples #5 (Dotted lines in Figs.5c and f represent boundaries of unbonded region)

可见,受制于WC-Co套筒性能限制,接头易产生弱连接缺陷,弱连接的存在势必会削弱接头服役性能,这对于暴露在严苛环境中的难焊钢材而言极为不利,为此有必要选用高温流动应力更大的材料制作套筒

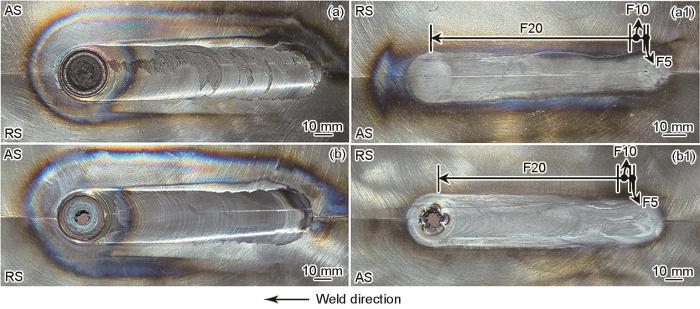

2.2 W-Re套筒成形接头宏观形貌

相较于WC-Co合金,W-Re合金在1000 ℃条件下仍具有500~800 MPa的流动应力(表1[25~29]),因此使用W-Re合金制备的套筒一定程度上可避免套筒软化现象发生。针对使用W-Re套筒在不同工艺参数下获得的接头,同样从宏观层面进行了分析。图6a和a1为转速500 r/min、焊速20 mm/min、工具倾角0°条件下试样#6的接头宏观形貌。需要说明的是,试样#6背部因进行微观组织分析而被切割,导致其不再完整。除套筒材料有所区别外,试样#6的工艺参数与试样#5完全一致,但焊缝成形差异较大,试样#5正面可见清晰的月牙纹路,且焊接终点位置部分属于搅拌棒的材料得以保留(图3e),试样背部平整,未见明显的对接缝隙(图3e1);而试样#6正面月牙纹路不再完整,焊道高低起伏现象较为严重,沿着前进侧(AS)观察到明显的材料损失,在焊接终点位置出现明显的孔洞缺陷(图6a),试样背部伴有严重内凹,近焊接终点位置AS存在明显的材料缺失(图6a1)。W-Re系合金相较WC-Co系合金具有更高的摩擦系数(表1[25~29]),这意味着在相同工艺参数条件下其摩擦产热增加,较高的热输入使材料过度塑化并脱离轴肩作用区,从而无法从RS转移至AS。这使得AS材料缺失,焊道高低起伏,而在RS存在大量飞边。由于PF-VFSW属于等材加工,焊道背部缺失的材料实际上是以飞边的形式出现在焊道正面。通过对搅拌工具施加倾角有望阻止材料被挤出。为此,设计了试样#7,在对搅拌工具施加1°倾角后,采用与试样#6相同的工艺参数进行验证,焊道形貌如图6b和b1所示。可见,焊道正面的高低起伏现象得到改善,且RS飞边仅在起始位置出现,同时焊道背面内凹也得到缓解。图6c和d为试样#6和#7焊道背部内凹缺陷的三维宏观形貌。由图可知,试样#6焊道背部的内凹缺陷分布区域较窄,而试样#7焊道背部的内凹缺陷呈河流状。进一步地,针对内凹缺陷深度进行了详细统计,结果如图6e和f所示。从图6e可以看出,未施加倾角时试样内凹缺陷深度曲线近似呈单峰分布,最深处可达660 μm;施加倾角后,最大深度降低至240 μm,但曲线变为多峰分布(图6f)。由此可见,通过对搅拌工具施加倾角可有效降低内凹缺陷的深度。对于WC-Co套筒而言,由于前述的软化磨损现象,基于获得完整焊道和保护工具的考量,并未对搅拌工具施加1°倾角,但对W-Re套筒施加1°倾角后,焊道形貌的改善主要依赖于沿倾角方向的下压力分量所产生的锻压作用,因此预计对WC-Co套筒施加倾角后也具有相似的改善效果。

图6

图6

使用W-Re套筒在不同工艺参数下所获接头的宏观形貌、背部缺陷三维形貌及缺陷深度分布

Fig.6

Macroscopic morphologies of front (a, b) and back (a1, b1) sides of weld in joints, three dimensional morphologies of backside defects (c, d), and depth of defects along the direction shown in Fig.6c (e) and Fig.6d (f) of samples obtained using W-Re holder under different rotation speeds and tilt angles

(a, a1, c, e) 500 r/min, 20 mm/min, 0° (b, b1, d, f) 500 r/min, 20 mm/min, 1°

考虑到图6b1中焊道背部缺陷基本从起始位置延伸至焊接终点,而焊接过程仍是在变速情况下进行的,这表明此时影响焊接质量的关键已不再是焊速,结合本工作可能的工艺变量,遂需关注转速对焊道成形的影响。

首先研究了700 r/min条件下的焊道成形形貌,结果如图7a和a1所示。随着转速的提高,焊道正面高低起伏特征由只存在于AS逐步扩展至RS,焊道背部缺陷消失,但存在一条较为明显的对接缝隙。由此可见,提高转速并不能实现焊道的良好成形。随即探索了在300 r/min条件下的焊道成形,结果如图7b和b1所示。在低转速条件下,焊道正面高低起伏现象被彻底消除,且焊道背部隐约可见月牙形纹路,这意味着焊接过程中实现了等板厚的材料流动,连接质量较好。对试样#6~#9截面进行金相观察,结果如图8所示。在转速相同(均为500 r/min)的情况下(图8a和b),接头横截面宏观形貌基本相似,但倾角为0°时焊道前进侧存在较大面积的黑色阴影区,这表明W-Re套筒同样存在磨损。施加倾角后,黑色阴影区面积明显缩小,表明W-Re套筒磨损得到改善。这主要是因为施加倾角后,轴肩一侧会压入材料内部,相应地,会在另一侧接近甚至高于材料表面,从而可起到对套筒的冷却作用。试样#6和#7底部均可见内凹缺陷;除内凹缺陷外,还伴有部分孔洞缺陷(图8e)。图8c为试样#8 (700 r/min转速)接头横截面的宏观形貌。可见,焊缝并未贯穿整个板厚,且试样底部可观察到明显的对接缝隙(图8f)。试样#9 (300 r/min转速)接头横截面的宏观形貌如图8d所示。由图可知,接头处未见明显缺陷,表明连接质量良好。

图7

图7

使用W-Re套筒在不同工艺参数下所获接头的宏观形貌

Fig.7

Macroscopic morphologies of front (a, b) and back (a1, b1) sides of the weld in joints obtained using W-Re holder under different parameters

(a, a1) 700 r/min, 20 mm/min, 1° (b, b1) 300 r/min, 20 mm/min, 1°

图8

图8

使用W-Re套筒在不同工艺参数下所获接头截面的OM像

Fig.8

Cross-sectional low (a-d) and locally high (e, f) magnified OM images of joints obtained using W-Re holder under different parameters

(a) 500 r/min, 20 mm/min, 0° (b, e) 500 r/min, 20 mm/min, 1° (c, f) 700 r/min, 20 mm/min, 1° (d) 300 r/min, 20 mm/min, 1°

2.3 接头微观形貌及晶粒特性

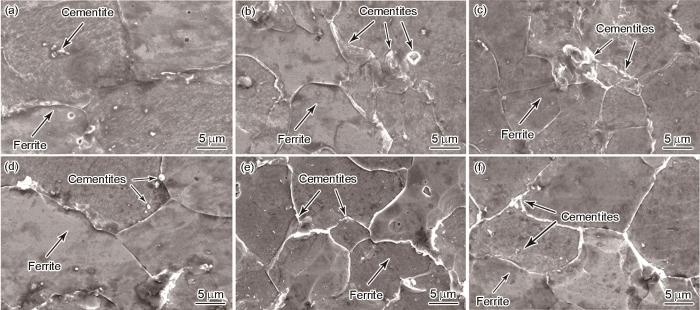

除宏观形貌外,从微观角度对使用不同套筒所获得接头进行评价,同时揭示PF-VFSW接头的组织演变机理。由前文可知,采用WC-Co和W-Re套筒制备接头时的最优工艺参数分别为500 r/min、20 mm/min、0°和300 r/min、20 mm/min、1°,后文提及的WC-Co和W-Re套筒制备试样均在其各自最优参数下制得。图9为使用WC-Co和W-Re套筒在各自最优参数下所获接头不同位置处微观组织的SEM像。所有区域均包含大面积颜色较深的铁素体基体及沿着基体晶界分布的白色层状渗碳体,同时在基体内部也观察到少量白色颗粒状渗碳体。从WC-Co和W-Re套筒制备试样BM区的SEM像可以看出,其微观结构相似,铁素体晶粒尺寸均显著大于其他区域,且铁素体基体上分布有较多球化程度较高的颗粒状渗碳体,铁素体晶界处层状渗碳体较少,这是冷轧退火低碳钢的典型微观结构(图9a和d)。相较于BM区而言,两试样SZ内铁素体晶粒尺寸及颗粒状渗碳体的体积分数明显降低,层状渗碳体的体积分数有所增加(图9b和e)。这主要是因为焊接时SZ温度更高,颗粒状渗碳体会溶解于铁素体基体内,而在随后的冷却过程中,C元素溶解度降低,过饱和C会以三次渗碳体(Fe3CIII)的形式在铁素体晶界析出。值得注意的是,W-Re套筒制备试样SZ中的晶粒较WC-Co套筒制备试样更为细小。图9c和f为两试样热-力影响区(TMAZ)微观组织的SEM像。可见,TMAZ微观结构与SZ较为相似,但沿基体晶界分布的白色层状渗碳体形貌与SZ相比略有不同。

图9

图9

使用WC-Co和W-Re套筒在各自最优参数条件下制备接头不同位置的SEM像

Fig.9

SEM images of joints at different locations obtained using WC-Co holder under optimal parameter (500 r/min, 20 mm/min, 0°) (a-c) and W-Re holder under optimal parameter (300 r/min, 20 mm/min, 1°) (d-f)

(a, d) BM (b, e) SZ (c, f) thermo-mechanically affected zone (TMAZ)

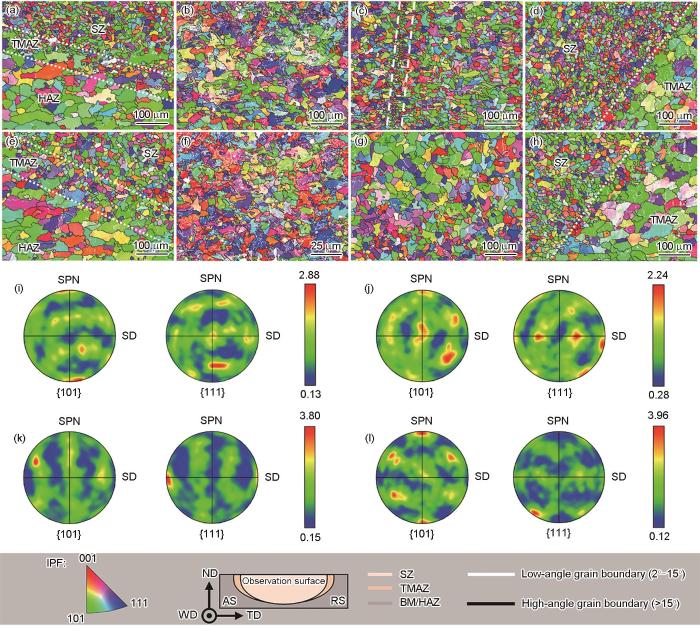

图10为采用WC-Co和W-Re套筒在各自最优参数条件下制备接头的反极图(IPF)和极图,IPF中小角度晶界(LAGB)和大角度晶界(HAGB)分别用白色和黑色线进行标识。从IPF (图10a~h)可以看出,采用WC-Co和W-Re套筒所获试样在HAZ和TMAZ具有极为相近的晶粒尺寸和形貌,而SZ晶粒尺寸的差异则较大。针对所获试样SZ上部和下部区域晶粒尺寸进行统计,结果如表3所示。在WC-Co套筒制备试样中,SZ-U-1和SZ-L-1试样的平均晶粒尺寸分别为14.6和12.0 μm,相较BM平均晶粒尺寸分别降低25.13%和38.46%。可见,SZ存在明显的晶粒细化效应。在W-Re套筒制备的试样中,同样可观察到晶粒细化效应,SZ-U-2和SZ-L-2试样的平均晶粒尺寸分别为3.8和13.3 μm,相较BM平均晶粒尺寸分别降低80.51%和31.79%。值得注意的是,SZ-U-1试样具有较SZ-L-1试样更大的平均晶粒尺寸,而SZ-U-2试样的晶粒尺寸则明显低于SZ-L-2试样。此外,SZ-L-1试样对应弱连接的位置存在较为明显的细晶带(图10c),该细晶带的形成可归因于弱连接界面对晶粒粗化的抑制作用。对比WC-Co和W-Re套筒制备试样可知,SZ-L-1和SZ-L-2试样的晶粒尺寸基本相当,而SZ-U-2试样的晶粒细化效果更为明显。这是由于W-Re套筒与材料之间的摩擦系数较WC-Co套筒大,因此SZ-U-2试样的应变速率显著高于后者。对比bcc标准剪切织构极图(图10i~l)可知,SZ-U-1试样主要为{110}

图10

图10

采用WC-Co和W-Re套筒在各自最优参数条件下所获接头的反极图和极图

Fig.10

IPFs (a-h) and {101} and {111} pole figures (PFs) (i-l) of samples prepared by WC-Co (a-d, i, j) and W-Re (e-h, k, l) holders under corresponding optimal parameters (SZ-U—upper region of SZ, SZ-L—lower region of SZ, SPN—shear plane normal, SD—shear direction, HAZ—heat-affected zone, WD—weld direction)

(a, e) TMAZ on the AS (b, f, i, k) SZ-U (c, g, j, l) SZ-L (d, h) TMAZ on the RS

表3 各试样的平均晶粒尺寸、小角度晶界(LAGB)比例和几何必需位错密度(ρGND)

Table 3

| Sample | Grain size μm | LAGB fraction % | ρGND m-2 |

|---|---|---|---|

| BM | 19.5 | 5.69 | 6.70 × 1013 |

| SZ-U-1 | 14.6 | 47.42 | 1.40 × 1014 |

| SZ-L-1 | 12.0 | 21.92 | 1.09 × 1014 |

| SZ-U-2 | 3.8 | 49.57 | 1.28 × 1014 |

| SZ-L-2 | 13.3 | 26.45 | 8.48 × 1013 |

此外,针对试样SZ的LAGB占比进行了统计,结果如表3所示。可以看出,BM区的LAGB占比较低,仅为5.69%。而WC-Co和W-Re套筒制备试样SZ的LAGB占比较BM区均有不同程度的提高。具体来看,SZ-U-1和SZ-L-1试样的LAGB占比分别为47.42%和21.92%,而SZ-U-2和SZ-L-2试样的LAGB占比分别为49.57%和26.45%。相比于SZ-L区域,SZ-U区域的LAGB占比明显增大可归因于SZ-U区域中累积应变远大于SZ-L区域,WC-Co套筒制备试样中弱连接的存在可证明该观点。两试样SZ中较大晶粒的内部出现取向差角大于15°的新生晶界,这些大角度晶界的形成通常与塑性变形和动态回复引起的持续位错累积和重排相关,这一过程通常被称为连续动态再结晶(CDRX)[42]。在SZ同样可观察到大角度晶界的迁移行为,即部分晶界弓出并迁移至相邻的晶粒中,该特征与不连续动态再结晶(DDRX)定义相吻合[42]。这表明SZ同时存在CDRX和DDRX,该区的晶粒尺寸细化与动态再结晶密切相关。

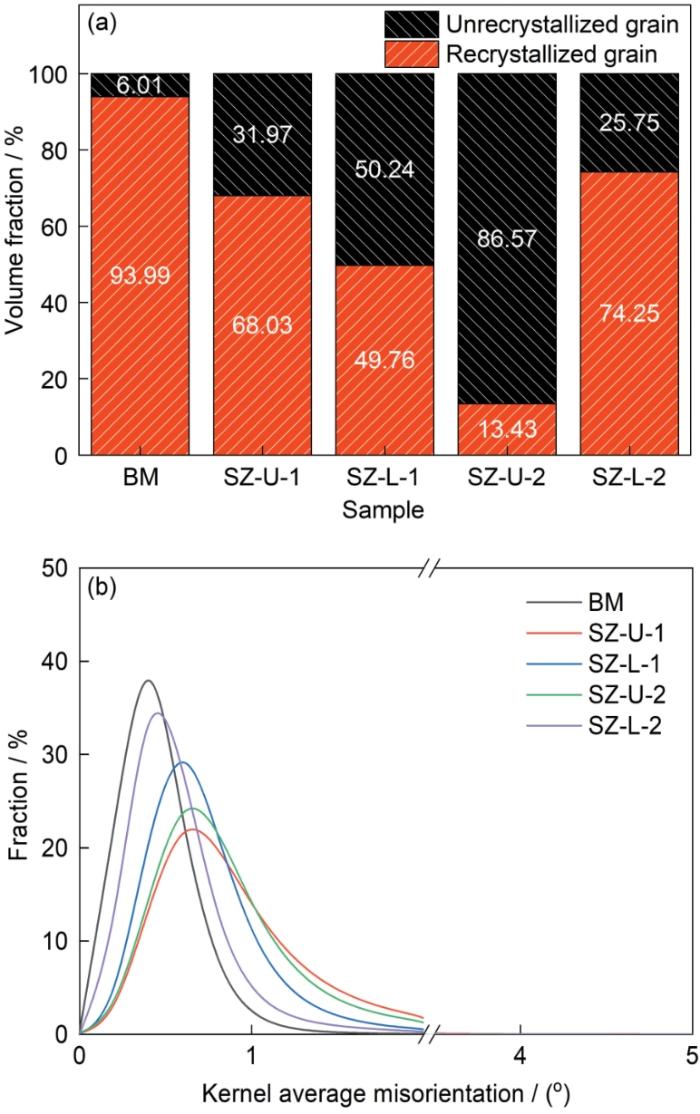

为了更加定量地分析再结晶行为,对晶粒平均取向差(GOS)和局部取向差(KAM)进行统计,并基于GOS计算再结晶晶粒的体积分数,结果如图11所示。将GOS值低于2°的晶粒定义为再结晶晶粒,而GOS值大于2°的晶粒定义为未再结晶晶粒或变形晶粒[43]。从图11a可以看出,相较于BM区,WC-Co和W-Re套筒制备试样的SZ-U和SZ-L区域的再结晶晶粒占比均有不同程度下降。如图11b所示,SZ-U-1和SZ-L-1试样的平均KAM值由BM的0.45° ± 0.22°分别增加至0.94° ± 0.52°和0.73° ± 0.36°;SZ-U-2和SZ-L-2试样的平均KAM值则分别增加至0.86° ± 0.45°和0.57° ± 0.32°。几何必需位错密度(ρGND)可通过下式进行计算[44]:

图11

图11

各试样再结晶晶粒体积分数和局部取向差(KAM)分布

Fig.11

Volume fractions of recrystallized grains (a) and kernel average misorientation (KAM) distributions (b) of BM and samples prepared by WC-Co and W-Re holders under correspon-ding optimal parameters

式中,θ为选定区域的平均KAM值;μ为EBSD扫描步长(0.946 μm);b为铁素体对应的Burgers矢量模,取值为0.2479 nm[44]。计算结果列于表3中。可见,焊接后各试样的ρGND均有不同程度的提高。研究表明,α-Fe的层错能(SFE)较高(通常高于100 mJ/m2)[43],容易发生位错的交叉滑移和攀移,位错在移动的过程中发生重排,并进一步发展为三维胞状亚结构,此时可观察到大量LAGB[45]。较高的位错密度更有利于三维胞状亚结构的生成,这与SZ-U区域有着更高比例的LAGB相吻合。在位错重排的过程中,通常伴随着位错密度的下降,该过程被称为动态回复。在连续动态再结晶过程中,动态回复被认为是动态再结晶的前提。持续不断的动态回复推动晶界取向差由低向高转变,最终形成HAGB,完成动态再结晶[45]。SZ-U-1试样的再结晶晶粒占比高于SZ-L-1试样,意味着与SZ-L区域相比,SZ-U区域在焊接过程中经历了更加剧烈的塑性变形,促使动态回复持续发生,并产生大量动态再结晶晶粒。在W-Re套筒制备试样中,由于W-Re套筒与被焊材料之间的摩擦系数较大,因而在SZ-U区域产生了更剧烈的塑性变形,晶粒被显著细化(表3),而SZ-L-2试样的变形程度与SZ-L-1试样相近,因此无论是晶粒尺寸,还是再结晶晶粒体积分数,两者都差别不大。

2.4 接头力学性能

对于PF-VFSW工艺而言,充分评估模型材料接头的力学性能是将该种工艺应用于难焊钢材的前提,为此对所获接头进行力学性能测试。图12为使用WC-Co和W-Re套筒在各自最优工艺参数下所获接头横截面的显微硬度分布云图及曲线。可以看出,云图均呈对称分布,且存在硬度突变区域。对比图12a和b、图4f及图8d可知,硬度突变区域与磨损区域高度匹配,表明该硬度突变与磨损区域处硬度较高的磨损颗粒相关,Torganchuk等[3]在TWIP钢中也观察到由磨损颗粒所致的硬度突变现象。从图12a可知,WC-Co套筒制备试样中高硬度区域宽度在靠近接头底部位置发生明显突变,且底部高硬度区域形状与预制锥孔相似。从PF-VFSW技术特点来看,上部较宽的高硬度区域以及下部较窄的锥形区域分别受到套筒以及搅拌棒的搅拌摩擦作用。较宽的高硬度区域实际并未贯穿板厚方向,说明仅依靠套筒的作用无法实现沿板厚方向的材料流动。而预制锥孔的加入可诱导底部材料产生塑性流动,因而在接头底部观察到高硬度区域。可见,PF-VFSW工艺的关键在于套筒+搅拌棒的协同作用,使得其有着较VFSW更大的可焊深度。图12b中W-Re套筒影响区域的形状与图12a类似,但其横向距离较短,这与该过程中较低的转速有关,且套筒影响区域仍未贯穿板厚方向。此外,如图12b所示,W-Re套筒制备试样中搅拌棒影响区域的横向距离明显增加,表明搅拌棒诱导产生的塑性流动更为强烈。由于采用W-Re套筒制备试样的焊接过程中施加了1°的倾角,故搅拌棒影响区范围的扩大极有可能与沿水平方向的下压分力有关。图12c给出了沿线1和线2方向显微硬度的分布趋势。可见,在搅拌棒直径范围内,沿线1和线2的显微硬度均有所增加,平均显微硬度分别可达(115.95 ± 4.07) HV0.2和(129.52 ± 7.96) HV0.2,较BM ((108.93 ± 5.96) HV0.2)分别提高了6.44%和18.90%,表明采用PF-VFSW工艺所获接头在SZ有着更高的显微硬度,且W-Re套筒所获接头的显微硬度高于WC-Co套筒所获接头。

图12

图12

WC-Co和W-Re套筒在最优参数条件下所获接头横截面的显微硬度分布云图及曲线

Fig.12

Microhardness contour maps (a, b) and distribu-tion profiles along line 1 and line 2 (c) of the cross-section of joints prepared by different holders under corresponding optimal parameters

(a) WC-Co holder (b) W-Re holder

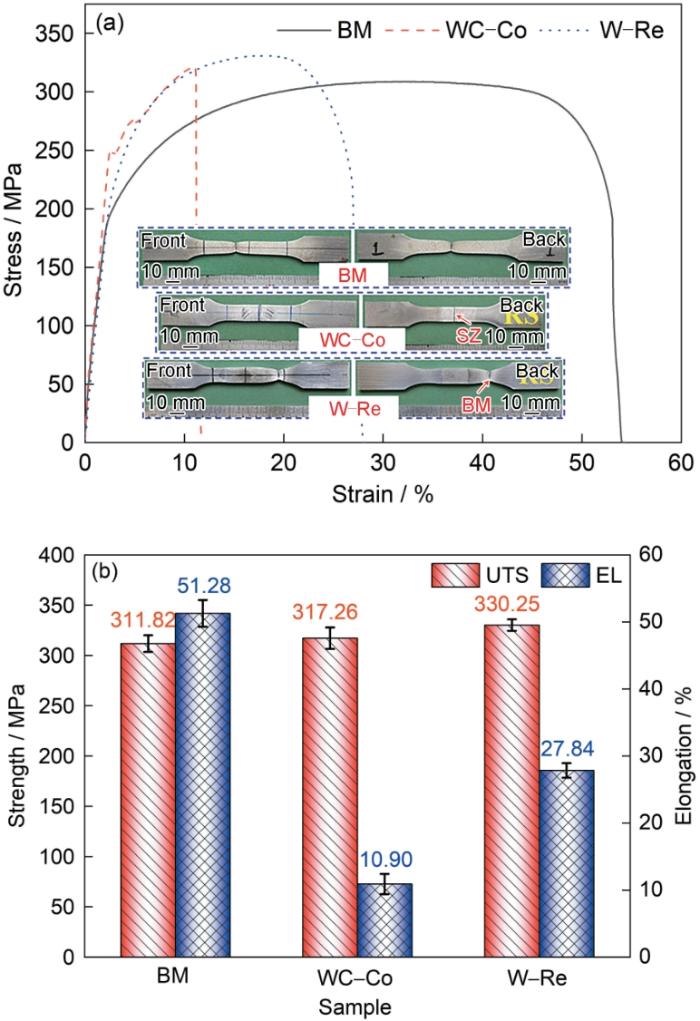

图13为BM试样以及WC-Co和W-Re套筒制备试样的工程应力-应变曲线及拉伸性能。如图13a所示,所有试样的弹性阶段基本相似,但塑性阶段表现出明显差异。各试样的抗拉强度(UTS)遵循如下规律:BM试样 WC-Co套筒制备试样 W-Re套筒制备试样,这表明采用PF-VFSW工艺可获得具有100%连接效率的接头。此外,由图13a插图可知,WC-Co套筒制备试样在SZ失效,而W-Re套筒制备试样最终在后退侧BM区失效。由图13b可以看出,BM试样的UTS和断后延伸率(EL)分别为311.82 MPa和51.28%,而WC-Co、W-Re套筒制备试样的UTS较BM试样分别提高1.74%和5.91%,但EL均出现不同程度的下降。值得注意的是,虽然WC-Co制备试样的失效位置位于SZ,但接头的抗拉强度却高于BM试样;此外,W-Re套筒制备试样的失效位置位于BM区,但接头抗拉强度同样高于BM试样,3.2节将对上述现象进行解释。

图13

图13

BM试样以及WC-Co和W-Re套筒制备试样的工程应力-应变曲线及拉伸性能

Fig.13

Engineering stress-strain curves (a) and tensile properties (b) of BM samples and samples obtained using WC-Co and W-Re holders under optimal parameters (Insets in Fig.13a are macroscopic morphologies of the front (left) and back (right) sides of samples after tensile testing, with red arrows in the right image denoting the failure locations. UTS—ultimate tensile strength, EL—elongation)

同时将套筒和搅拌棒的协同作用考虑在内,针对板厚SZ上、下区域进行了微型拉伸试样的性能测试,结果如表4所示。可见,BM微型试样的测试结果与标准试样基本一致,表明通过微小拉伸试样所获得的性能数据与尺寸效应无明显关联,测试结果具有较高的准确性。WC-Co套筒制备试样SZ-U区域的UTS和EL均高于SZ-L区域,而W-Re套筒制备试样SZ-U区域的UTS高于SZ-L区域,但其EL低于SZ-L区域。此外,对于WC-Co和W-Re制备试样,其SZ-U区域的UTS和EL均表现出比SZ-L区域更大的标准差,这表明试样SZ-U区域的微观结构一致性较差。值得注意的是,WC-Co套筒制备试样SZ-L区域的平均UTS略低于BM试样,表明试样底部弱连接区域仍具有一定的连接强度,但其断后延伸率显著下降。对比来看,W-Re套筒制备试样SZ-U和SZ-L区域的抗拉强度均高于WC-Co套筒制备试样,证明对于Q195钢的PF-VFSW而言,使用W-Re套筒更易获得高性能接头,因此将该工艺应用于难焊钢时,可优先考虑W-Re套筒。

表4 BM微型试样以及WC-Co和W-Re套筒制备微型试样SZ上下部区域的拉伸性能

Table 4

| Samples | UTS / MPa | EL / % |

|---|---|---|

| BM | 312.31 ± 5.14 | 57.91 ± 3.83 |

| SZ-U-1 | 457.93 ± 65.96 | 22.32 ± 15.31 |

| SZ-L-1 | 311.70 ± 42.55 | 6.84 ± 3.49 |

| SZ-U-2 | 577.23 ± 42.46 | 14.79 ± 3.53 |

| SZ-L-2 | 404.81 ± 18.44 | 44.19 ± 3.48 |

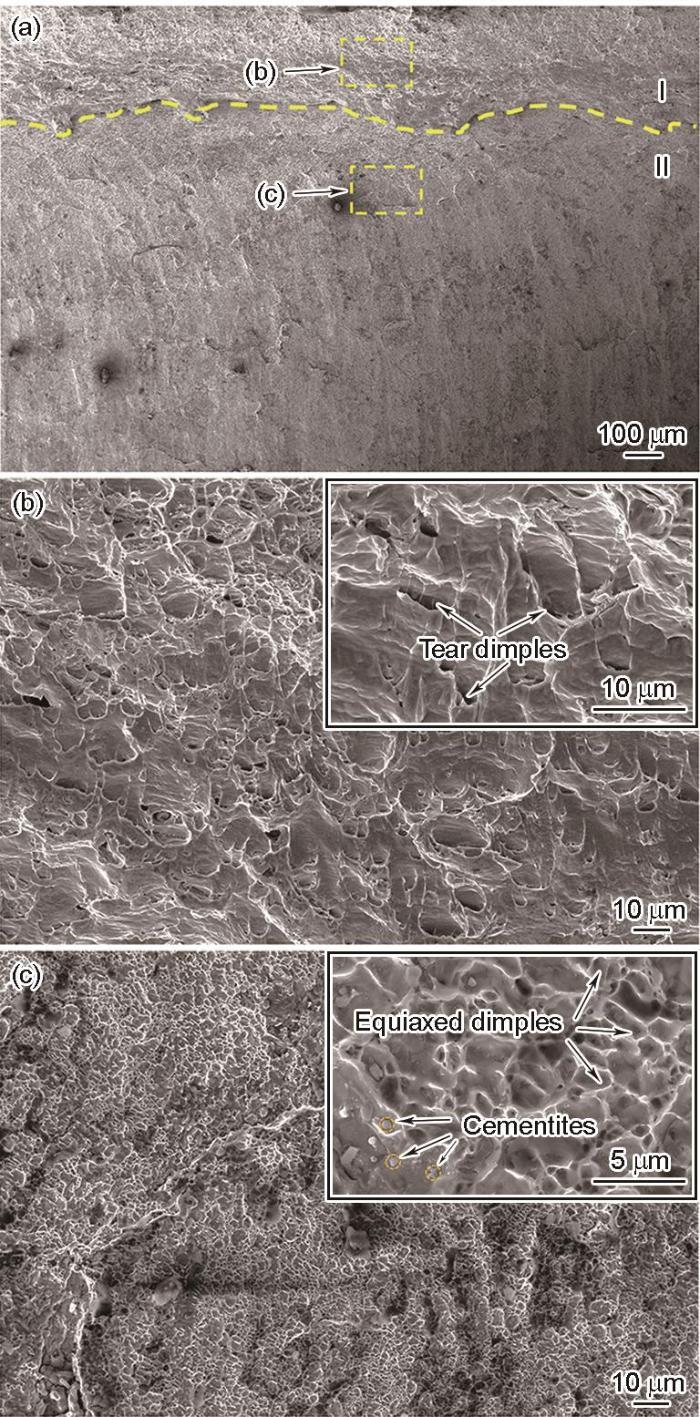

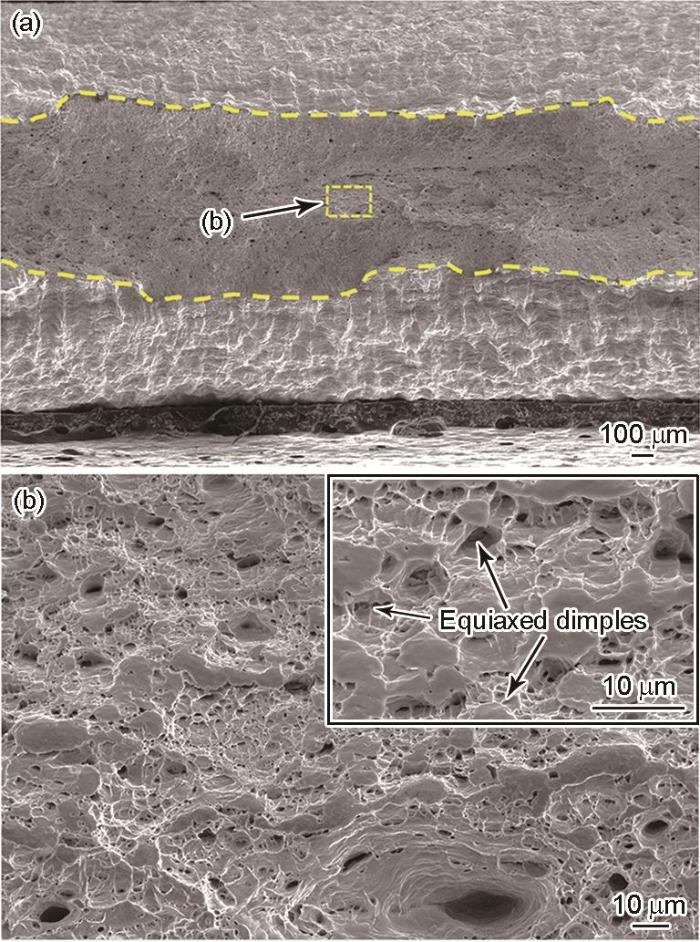

图14为使用WC-Co套筒制备试样典型断口形貌的SEM像。从图14a可以看出,断口上、下部分形貌差异较大,因此可进一步将断口分为I区和II区。图14b和c分别为I区和II区的高倍形貌。从图14b可以看出,I区分布着大量大尺寸的韧窝,且韧窝沿特定方向被拉长,这是典型的撕裂韧窝形貌;此外,I区韧窝的凸点均指向II区,表明裂纹源位于II区[46]。事实上II区多为弱连接区域,较小的连接强度使其易在拉伸过程中较早开裂,进而该区域成为裂纹源,并使得裂纹逐步扩展至I区。如图14c所示,II区分布着大量小而浅的等轴韧窝,韧窝底部可观察到部分不规则颗粒状渗碳体,进一步证实该区域延展性较差。综合来看,WC-Co套筒制备试样断口存在大量韧窝,揭示了其韧性断裂本质。

图14

图14

WC-Co套筒制备试样典型断口形貌的SEM像

Fig.14

Low (a) and high (b, c) magnified SEM images showing typical fracture morphologies of samples obtained using WC-Co holder under optimal parameters (Insets in Figs.14b and c are corresponding high magnified views)

图15

图15

W-Re套筒所获试样典型断口形貌的SEM像

Fig.15

Low (a) and high (b) magnified SEM images showing typical fracture morphologies of samples obtained using W-Re holder under optimal parameters (Insets in Fig.15b is corresponding high magnified view. Dotted lines in Fig.15a represents boundaries of the central fracture region)

3 分析与讨论

3.1 PF-VFSW中涡流的形成与演化

Liu等[48]使用计算流体动力学(CFD)方法,对VFSW过程的空间传热和黏塑性流动进行了研究,指出在焊接过程中,上部区域具有更高的应变速率,且沿着板厚方向从上到下应变速率明显衰减,而通过提高工件底部温度,可缓解应变速率衰减,增加焊缝深度。基于此,本工作在VFSW工艺基础上提出PF-VFSW工艺,其在旋转下压初始阶段搅拌棒顶端首先与锥孔底面接触并摩擦,从而在接触位置产生大量摩擦热,并进一步在该位置诱导生成涡流(图16a)。随着旋转下压的进行,搅拌棒锥面与锥孔锥面相接触并摩擦,此时摩擦产热进一步增加,涡流的作用范围也相应扩大(图16b)。由于PF-VFSW工艺初始阶段的摩擦是在BM内部进行的,因此可实现整个板厚方向的均匀加热,有利于形成贯穿板厚的塑性涡流,可焊深度增加(图16c)。

图16

图16

PF-VFSW工艺示意图

Fig.16

Schematics of PF-VFSW processes

(a) rotating stage (b) pressuring stage (c) welding stage

PF-VFSW技术通过其独特的预制锥孔设计,在焊缝成形质量与可焊深度上展现出显著优势;同时,该技术凭借其工具的低成本、高可靠性及可补偿的磨损特性,从根本上克服了传统FSW搅拌针易断裂、损耗高的固有难题,从而在保证优异焊接性能的同时,大幅提升了工艺的经济性和稳定性,因而在低碳钢低成本、高质量焊接方面表现出较大潜力。

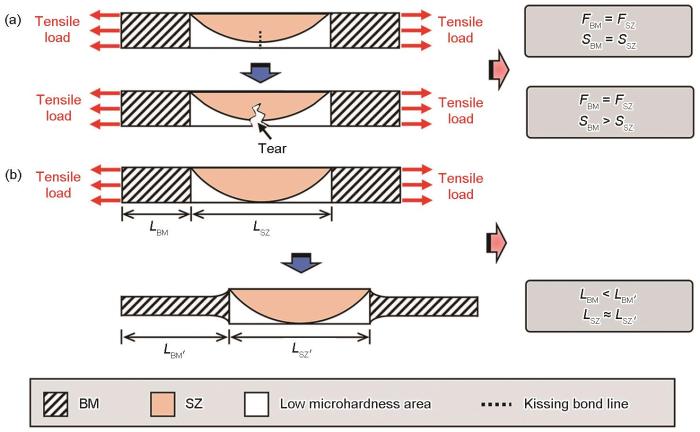

3.2 断裂机制分析

由2.4节可知,WC-Co套筒制备试样的失效位置位于SZ,但接头抗拉强度高于BM试样。需要说明的是,WC-Co套筒制备试样底部存在弱连接区域,而微型试样拉伸测试结果(表4)表明,包含底部弱连接区域试样的拉伸性能略低于BM试样。图17a为WC-Co套筒制备试样的断裂机制示意图。在拉伸初始阶段,BM区和SZ承受相同载荷,且承载截面面积基本相同,此时不同区域应力一致。但随着载荷的持续增加,底部弱连接区域达到极限强度而被撕裂,SZ上部区域变为主承载部位。当SZ-L区域开裂后,SZ-U区域的承载截面面积远小于BM区,因而在载荷加载条件下,SZ-U区域应力更高。尽管SZ-U区域具有更高的强度,但是相比于BM区,其总承载能力仍然较弱,导致最终断裂位置位于SZ内部。

图17

图17

WC-Co和W-Re套筒制备试样的断裂机制示意图

Fig.17

Schematics of fracture mechanisms of samples obtained using WC-Co (a) and W-Re (b) holders under optimal parameters (FBM—load on the BM region, FSZ—load on the SZ, SBM—cross-sectional area of the BM region, SSZ—cross-sectional area of the SZ, LBM—initial tensile test gauge length of the BM region, LBMʹ—critical gauge length of the BM region before fracture, LSZ—initial tensile test gauge length of the SZ, LSZʹ—critical gauge length of the SZ before fracture)

由前文可知,W-Re套筒制备试样的失效位置位于BM区,但接头整体抗拉强度却高于BM试样,其机理如图17b所示。W-Re套筒制备试样SZ显微硬度高于BM区,且SZ的屈服强度较高,在拉伸过程中塑性变形多集中于BM区。与BM试样相比,由于W-Re套筒制备试样的SZ不参与变形(未屈服),因此其BM区在单位时间内的伸长量将更大,即W-Re套筒制备试样在进行拉伸时,其BM区的应变速率高于BM试样拉伸时的应变速率。低碳钢的拉伸性能表现出对应变速率较高的敏感性。Paul等[49]研究表明,低碳钢的抗拉强度随着应变速率的提高而逐渐提高。本工作中W-Re套筒制备试样抗拉强度高于BM试样与这种依赖于应变速率的强化效应密切相关。

4 结论

(1) 使用WC-Co套筒进行焊接时,可在500 r/min、20 mm/min、0°条件下实现连接,但其底部存在沿晶界分布的弱连接缺陷,且随着与焊缝上表面距离的增加,氧化物分布变广,未接合区域面积扩大;使用W-Re套筒进行焊接时,可在300 r/min、20 mm/min、1°条件下实现良好的焊缝成形。

(2) WC-Co和W-Re套筒所获接头不同区域均由铁素体晶粒和沿晶界分布的层状渗碳体组成,但由于焊接热输入的影响,SZ球状渗碳体含量相较于BM区明显降低。此外,动态回复以及连续/不连续再结晶行为也使得SZ再结晶晶粒占比较BM区有所降低,LAGB占比显著升高,同时晶粒明显细化。SZ-L-1试样和SZ-U-2试样的晶粒细化效果最显著,平均晶粒尺寸分别为12.0和3.8 μm。

(3) WC-Co和W-Re套筒制备试样SZ的显微硬度较高,分别可达(115.95 ± 4.07)和(129.52 ± 7.96) HV0.2;其UTS分别为317.26和330.25 MPa,较BM试样分别提高了1.74%和5.91%,实现了100%的接头连接效率;但EL均有不同程度下降。WC-Co和W-Re套筒制备试样的断裂模式均为韧性断裂,且试样SZ上部的拉伸性能较下部区域更为优异。

(4) W-Re套筒相较于WC-Co套筒更适用于进行低碳钢的PF-VFSW,后续将该工艺推广应用至难焊钢时,可优先考虑采用W-Re套筒以获得较高连接质量的接头。

参考文献

Microstructural evolution and pitting corrosion behavior of friction stir welded joint of high nitrogen stainless steel

[J].

Research progress and prospects of ODS steel welding technology

[J].

ODS钢焊接技术研究进展与展望

[J].

Microstructure evolution and strengthening mechanisms in friction-stir welded TWIP steel

[J].

Optimizing microstructures and mechanical properties of electro-gas welded metals for EH36 shipbuilding steel treated by CaF2-TiO2 fluxes

[J].

CaF2-TiO2焊剂作用下EH36船板钢气电立焊焊缝金属组织优化及力学性能调控

[J].

Current progress and prospect of friction stir welding

[J].

搅拌摩擦焊研究进展及前景展望

[J].

Mechanical properties and fracture behaviour of ODS steel friction stir welds at variable temperatures

[J].

Friction stir welding and processing

[J].

Mechanical properties of friction stir butt welds of high nitrogen-containing austenitic stainless steel

[J].

Microstructure, mechanical and corrosion properties of friction stir welded high nitrogen nickel-free austenitic stainless steel

[J].

Effects of tool rotation speed on the mechanical properties and microstructure of friction stir welded ODS steel

[J].

Impact of friction stir welding on the microstructure of ODS steel

[J].

Stacking-fault energy, mechanical twinning and strain hardening of Fe-18Mn-0.6C-(0, 1.5)Al twinning-induced plasticity steels during friction stir welding

[J].

Effect of rapid cooling on microstructure and mechanical properties in friction stir welded twin-induced plasticity steel

[J].

A review of friction stir welding of steels: Tool, material flow, microstructure, and properties

[J].

Friction stir welding and processing of steels

[J].

钢搅拌摩擦焊接及加工研究进展

[J].

Characterization of ultrafine grain tungsten carbide tool and its wear investigation in friction stir welding of HSLA steel

[J].

Microstructure and mechanical properties of friction stir welded joint of Q235 steel

[J].

Q235钢搅拌摩擦焊接头微观组织与力学性能分析

[J].

Progress in research of tool materials for friction stir welding of high-strength metals

[J].

钛和钢等高强度合金搅拌摩擦焊搅拌头用材的研究进展

[J].

A comparative study on the microstructure and mechanical properties of friction stir welded martensitic ultra-high-strength steel joints using PCBN and WC-Co tools

[J].

Research progress on friction stir welding and processing

[J].

搅拌摩擦焊接与加工研究进展

[J].

A modified friction stir welding process based on vortex material flow

[J].

Lap joining of Ti6Al4V titanium alloy by vortex flow-based friction stir welding

[J].

Microstructure and mechanical properties of TC4 titanium alloy joint fabricated by vortex flow-based friction stir welding

[J].

Elucidation of microstructure, mechanical properties and wear behavior in double-sided vortex flow-based friction stir welds of medium-thick titanium alloy plates

[J].

Wear behaviors of HVOF-sprayed NiSiCrFeB, WC-Co/NiSiCrFeB and WC-Co coatings evaluated using a pin-on-disc tester with C45 steel pins

[J].

Study of thermal expansion and thermal conductivity of cemented WC-Co composite

[J].

High temperature mechanical properties of WC-Co hard metals

[J].

Investigation of wear characteristics of spark plasma sintered W-25wt%Re alloy and W-25wt%Re-3.2wt%HfC composite

[J].

Review: Friction stir welding tools

[J].

Cold rolling and annealing textures in low carbon and extra low carbon steels

[J].

Formation of the {111}112 annealing texture in steels

[J].

钢中{111}112再结晶织构的形成

[J].

Investigation of microstructure and mechanical properties at low and high temperatures of WC-6 wt%Co

[J].

Elucidation of interface joining mechanism during pressure-controlled Joule-heat forge welding of high-carbon steel via experimental and numerical approaches

[J].

Characteristics of the kissing-bond in friction stir welded Al alloy 1050

[J].

Frictional wear evaluation of WC-Co alloy tool in friction stir spot welding of low carbon steel plates

[J].

Microcavities accompanying a zigzag line in friction stir welded A6082-T6 alloy joint

[J].

Kissing bond defects in inertia friction welds of IN718 alloys: Experiment and prediction

[J].

Influence of the kissing bond on the mechanical properties and fracture behaviour of AA5083-H112 friction stir welds

[J].

Zigzag line defect in friction stir butt-weld of ferritic stainless steel

[J].

Texture development in friction stir welds

[J].

Strain rate dependent micro-texture evolution in friction stir welding of copper

[J].

Investigation of temperature dependent microstructure evolution of pure iron during friction stir welding using liquid CO2 rapid cooling

[J].

Dynamic recrystallization, textural evolution, and strengthening mechanism of medium-Mn steel subjected to friction-stir welding (FSW)

[J].

Effect of cold rolling reduction ratio on microstructure and mechanical properties of Fe-10Mn-4Al-0.4C steel containing δ ferrite

[J].

Microstructure and mechanical properties of low-carbon Q235 steel welded using friction stir welding

[J].

Numerical simulation of vortex-friction stir welding based on internal friction between identical materials

[J].

Tensile flow behavior of ultra low carbon, low carbon and micro alloyed steel sheets for auto application under low to intermediate strain rate

[J].