随着国家“双碳”战略的逐步实施,新能源汽车呈爆发式增长态势,2022年国内市场占有率已超20%。为实现新能源汽车轻量化并提升续航里程,大规模使用铝/镁合金压铸件是未来的发展趋势。但是,压铸过程是高低温交变、Al/Mg液冲蚀、高低压力循环冲击等极端工况,压铸模常面临热疲劳龟裂、熔损和磨损磨耗等严重损伤。因损伤多发生在表面和次表面,施加硬质防护涂层是解决压铸模失效的重要技术途径之一。CrN、TiN等二元物理气相沉积(PVD)涂层是最早应用于模具防护的硬质涂层体系,但随着服役过程中高温Al液与涂层反应造成冶金熔损,传统二元涂层的防护性能已不能满足压铸工况要求。在TiN、CrN等单层涂层中加入Al元素能提高涂层硬度、耐磨损性能和耐高温性能[1~3],且能降低涂层在Al液中的Al化学势,但是高的摩擦系数和低的抗磨特性同样会影响脱模效率、压铸件表面质量及压铸模寿命,限制了其在压铸模上的实际应用[4]。

CrAlN涂层在高温下能生成具有润滑和抗氧化的Cr2O3相,在压铸模表面强化改性领域备受关注。目前,第四元素合金化是提升CrAlN涂层综合性能的有效方式,如掺入V[5,6]、Si[7]、Ta[8]、Y[9,10]、Cu[11]或Zr[12]等元素。Rajput等[13]发现,在CrAlN中掺入软质金属Ag,能够提升涂层的摩擦学性能,但会导致硬度及抗氧化性能降低,并且低含量Ag掺杂增强涂层摩擦性能的效果不明显。Qi等[9]研究了Y含量对CrAlYN涂层性能的影响,结果表明,当Y含量从0增加到2.3% (原子分数,下同)时,CrAlYN涂层的硬度从(16.9 ± 0.8) GPa提高到(24.1 ± 1.0) GPa;当Y含量在0.3%~0.7%之间时,CrAlYN涂层的抗氧化性能得到明显改善;但过量Y添加(≥ 1.3%)导致形成了疏松多孔氧化膜,极大恶化了CrAlYN涂层的抗氧化性能。

与其他金属掺杂不同,Mo元素合金化不仅可有效提高CrAlN涂层的热稳定性和摩擦学性能[14],而且Mo在摩擦过程中易生成高离子势MoO3润滑氧化物,又称Magnéli相[15~18];其易剪切特性能显著提升涂层抗磨损性能。例如,Wang和Ji[15]研究发现,CrAlN薄膜中掺杂Mo后,CrAlMoN薄膜保持原有的晶体结构不变,但因室温摩擦过程中生成了MoO3,使其耐磨损性能明显优于CrAlN薄膜。Fu等[17]将Mo元素添加到CrSiN涂层中,制备了柱状结构致密的(Cr, Mo)SiN固溶体涂层,涂层呈现出强(200)晶面择优,且当Mo含量为35.5%时,硬度达到最大值(11.85 GPa),CrMoSiN涂层呈现出优异的耐摩擦、抗腐蚀综合性能。然而,因硬质防护涂层的摩擦学性能与力学服役特性密切相关[19,20],仍需要进一步阐明掺杂Mo元素在CrAlN涂层中的含量对微结构、力学性能和摩擦学性能的影响规律。

本工作基于合金化与高通量制备的研究思路,采用受控阴极真空电弧复合技术,控制CrAl和CrMo靶材自上而下的组合,调控放电等离子体在不同位置的组分密度能量差异,设计制备了一系列Mo含量梯度变化的CrAlMoN涂层,重点研究了Mo含量对涂层的微观结构、力学性能和室温摩擦学性能的影响,结合涂层微观结构演变的精细表征,探究涂层强韧化机理和磨损失效机制。相关结果可为设计和发展高强韧抗磨损一体防护涂层提供理论依据。

1 实验方法

采用受控阴极真空电弧复合技术制备CrAlMoN涂层,设备示意图如图1所示。采用2块Cr靶(纯度99.9%,质量分数)沉积过渡层,采用CrAl靶(Cr和Al的原子比为30∶70)和CrMo靶(Cr和Mo的原子比为70∶30)沉积CrAlMoN涂层。2块Cr靶放置于腔体同侧,CrAl靶和CrMo靶放置于腔体另一侧,其中CrAl靶固定在CrMo靶上方,双靶间距离为13 cm,靶材与基底之间的靶基距为15 cm。选用H13钢和硬质合金作为基底材料,其中硬质合金用于脆断后的截面形貌观察,H13钢用于表面形貌、成分、力学性能和摩擦学性能表征。涂层沉积之前,将抛光处理后的基底依次放入丙酮和乙醇液体中恒温超声清洗15 min,然后将清洗干燥后的基底样品固定于旋转速率为9.5 r/min的基架上,按照自上而下位置放置样品,每排样品间的垂直距离为1 cm,共6排样品,利用自上而下等离子体成分和密度差异调节涂层的Mo和Al等元素含量,一炉次高通量设计制备具有不同组分的CrAlMoN涂层。按照样品位置,将上面4排样品依次标记为A1~A4;下面2排样品依次标记为C1和C2。待腔体真空度降至3.0 × 10-3 Pa时,加热腔体至200 ℃开始实验。以30 mL/min的流速通入Ar气并对基体施加-200 V的偏压,用离子束对基体刻蚀25 min以去除基体表面的氧化物和杂质;随后调整Ar气流速为200 mL/min,2块Cr靶电流为70 A,偏压为-300 V,进行铬离子轰击,时间为10 min,以期利用高能量入射提高Cr层与基体的结合力。然后调整Ar气流速为0 mL/min,N2流速为550 mL/min,偏压为-70 V,维持Cr靶电流不变,沉积CrN层,时间为20 min。最后调整N2流速为650 mL/min,关闭Cr靶电流,调整CrAl靶电流为80 A,CrMo靶电流为100 A,偏压维持不变,沉积CrAlMoN涂层,时间为120 min。具体沉积参数见表1。

图1

表1 CrAlMoN涂层的详细沉积参数

Table 1

| Sample | DC pulsed bias / V | N2 flow rate mL·min-1 | Target current / A | Deposition time min | |||

|---|---|---|---|---|---|---|---|

| Cr | CrAl | Cr | CrMo | ||||

| Ar+ etching | -200 | 0 | 0 | 0 | 0 | 0 | 25 |

| Cr adhesive layer | -300 | 0 | 70 | 0 | 70 | 0 | 10 |

| CrN transition layer | -70 | 550 | 70 | 0 | 70 | 0 | 20 |

| CrAlMoN layer | -70 | 650 | 0 | 80 | 0 | 100 | 120 |

利用Quanta 250场发射扫描电子显微镜(SEM)和UP-Lambda 3D光学轮廓仪测量涂层表面和截面形貌及表面粗糙度(Ra)。通过X-Max能量色散X射线光谱法(EDS)分析涂层的化学组成。采用D8 Advance X射线衍射仪(XRD)表征涂层的相组成,CuKα,波长0.15406 nm,管电压和电流分别为40 kV和40 mA,步长0.02°,每步停留时间0.2 s,扫描范围5°~90°。利用Talos F200X高分辨透射电子显微镜(HRTEM)及其扫描透射模式(STEM)分析涂层的精细微观结构。TEM测试前,通过Auriga聚焦离子束(FIB)系统减薄制备横截面TEM样品。

用Revetest划痕仪测试涂层的承载能力和涂层与基底的结合强度,压头为半径0.2 mm、锥角120°的锥形金刚石压头。尖端压头移动速率和划痕长度分别为1.5 mm/min和5 mm。利用配备有半径为20 nm的玻氏金刚石压头尖端的MTS Nano Identer G200系统测试涂层的硬度和弹性模量,采用连续刚度模式,压入深度为2000 nm,硬度取硬度曲线平台区对应的数值,测试时每个样品在不同区域中进行8次重复压痕并取平均值。采用TI980纳米压痕仪测试涂层韧性,载荷700 mN,三棱锥金刚石压头,锥角90°,曲率半径小于100 nm。通过SEM分析涂层的压痕微观形貌来评价涂层的韧性。

采用TRB3摩擦试验机在大气环境下进行往复式摩擦实验,以直径6 mm的Al2O3球为对磨配副,实验中施加5 N的恒定载荷和6 mm的滑动行程,频率和滑动速率分别设定为5 Hz和94.2 mm/s。摩擦测试结束后,用ASTQ表面轮廓仪测量磨损轨迹轮廓。涂层磨损率(K)为:

式中,V为涂层的磨损体积(mm3),F为施加在涂层上的载荷(N),L为滑动距离(m)。利用Quanta 250 SEM研究涂层磨痕形貌,结合X-Max EDS分析磨痕内部及磨屑的元素成分变化。采用In Via-reflex Raman光谱仪(波长532 nm)对摩擦过程中产生的磨屑相组成做进一步分析。

2 实验结果与讨论

2.1 涂层的微结构

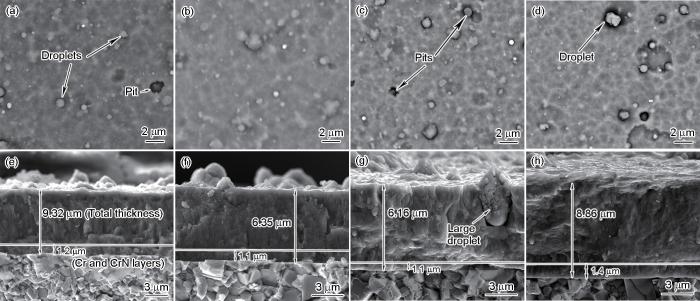

表2给出了不同Mo含量CrAlMoN涂层的化学组成、厚度以及表面粗糙度。通过受控阴极真空电弧复合技术制备的涂层厚度范围为6.01~9.32 μm,而且A1~C2样品的厚度呈先下降后增加趋势,其原因主要是靶材正前方的等离子体密度最高,沉积速率最快。其中,A1~A4样品中Al含量变化相对较小,从36.76%降低至27.53%;但样品A4到C1样品中Al含量变化较大,由27.53%骤降至8.64%,相应地,Mo含量出现骤增,从6.38%增至16.5%。另外,随着Mo含量的增加,N含量显著降低,Mo固溶进氮基涂层更倾向生成具有氮空位的Mo2N晶体相,且重原子Mo在沉积过程中会将轻原子撞击溅射出,导致涂层中N含量较低。根据涂层表面粗糙度结果,A2与C1涂层的表面粗糙度较大,原因是基底摆放位置与2块电弧靶形成的低夹角,导致电弧沉积时有较多大颗粒喷射。图2给出了不同组分CrAlMoN涂层的表/截面形貌。可以看出,所有涂层表面无明显微裂纹,但因受控阴极真空电弧大颗粒协同污染的影响,涂层均出现了大尺寸的液滴和液滴剥落后留下的微坑缺陷[21]。例如,C1样品中可以清楚看到大液滴的存在(图2c),且大液滴贯穿涂层生长(图2g),大颗粒剥落后则形成较大孔洞,使得涂层粗糙度较大。另外,如图2e~h所示,所有涂层的截面呈现致密的柱状结构并垂直于基底生长,除C1样品外,其他涂层内没有大颗粒出现,推测其原因是沉积过程中大颗粒与涂层结合较弱,在后续等离子体轰击时极易剥落。需要指出的是,过渡层中Cr与CrN层因结构和成分相似,界面模糊不易分辨,但CrN与CrAlMoN涂层界面清晰,涂层经液氮冷冻脆断后,界面处没有裂纹等缺陷出现,表明涂层膜基结合较好。

表2 不同位置CrAlMoN涂层的化学组成、厚度和表面粗糙度

Table 2

| Sample | Atomic fraction / % | Thickness μm | Roughness μm | |||

|---|---|---|---|---|---|---|

| Cr | Al | Mo | N | |||

| A1 | 22.28 ± 0.01 | 36.76 ± 0.25 | 0.72 ± 0.02 | 37.48 ± 0.24 | 9.32 | 0.150 ± 0.044 |

| A2 | 22.74 ± 0.12 | 36.18 ± 0.22 | 1.21 ± 0.03 | 37.39 ± 0.22 | 7.15 | 0.219 ± 0.010 |

| A3 | 23.42 ± 0.25 | 34.15 ± 0.32 | 2.55 ± 0.03 | 36.71 ± 0.30 | 6.35 | 0.137 ± 0.024 |

| A4 | 26.89 ± 0.28 | 27.53 ± 0.16 | 6.38 ± 0.22 | 33.90 ± 0.17 | 6.01 | 0.080 ± 0.029 |

| C1 | 38.40 ± 0.57 | 8.64 ± 0.09 | 16.50 ± 0.31 | 25.14 ± 0.41 | 6.16 | 0.200 ± 0.043 |

| C2 | 44.73 ± 0.84 | 1.04 ± 0.04 | 19.47 ± 0.34 | 20.51 ± 0.34 | 8.86 | 0.082 ± 0.005 |

图2

图2

不同组分CrAlMoN涂层表面和截面形貌的SEM像

Fig.2

Surfacial (a-d) and cross-sectional (e-h) SEM images of CrAlMoN coatings with different compositions

(a, e) A1 (b, f) A3 (c, g) C1 (d, h) C2

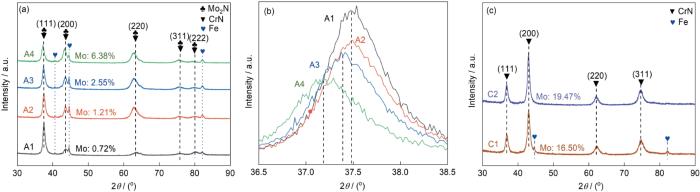

图3给出了不同组分CrAlMoN涂层的XRD谱。由图可知,A1~A4、C1和C2涂层均呈现NaCl型fcc结构(图3a和c),其相应的衍射峰均可标定为(111)、(200)、(220)、(311)和(222),表明Mo的加入并未改变原涂层的晶体结构。此外,对于涂层A1~A4,随Mo含量增加,涂层各衍射峰均向低角度偏移,而基底峰保持不变。其原因主要源于大原子半径的Mo固溶及小原子半径的Al固溶量减少导致晶格膨胀[22]。图3b所有样品(111)峰位的放大图也证实了增加Mo掺杂含量情况下峰位向低角度移动。同时,可以观察到,Mo固溶CrAlN涂层均呈现明显的(111)晶面择优,沉积晶粒通常优先沿表面能与应变能之和最低的方向生长,A1~A4涂层因其Al含量较高,导致涂层产生较大的应变和内应力,同时电弧沉积技术带来的高入射能量使得涂层具有较高的应变能,此时晶粒更倾向于沿应变能最低的(111)晶面生长,以降低应变能。随Mo含量增加,(111)衍射峰变宽且衍射强度降低,(200)衍射峰强度逐渐升高,这与文献[23~25]报道的Mo固溶CrAlN涂层的择优变化一致。

图3

图3

不同组分CrAlMoN涂层的XRD谱

Fig.3

XRD spectra of CrAlMoN coatings with different compositions

(a) A1-A4 samples (b) the enlarged view of (111) peak in Fig.3a (c) C1 and C2 samples

为了更精细观察涂层的微观结构和相组成,选择Mo含量为2.55% (A3)和19.47% (C2)的涂层,观察其横截面形貌。图4为A3涂层的截面STEM像及Mo元素的EDS面扫描结果。STEM像中明暗衬度是由于涂层中元素偏析差异不同所致,明亮处代表元素原子序数大,较重;暗处则代表原子序数小,较轻。可以看出,A3涂层存在明显的周期性Mo元素偏析现象,其中较亮的是厚度为3 nm的富Mo层,较暗的则为厚度约7 nm的贫Mo层。发生此自组织分层现象的原因,是源于Mo掺杂使得反键轨道中进入更多的价电子,体系能量得到提升,从而产生元素分离倾向,且基架周期性的靠近、远离CrMo靶,由于Mo原子半径较Cr原子大,会更易造成Mo周期性的散射丢失[26,27]。

图4

图4

A3涂层的STEM像(插图为亮层和暗层的EDS结果)及其Mo元素面扫描分布图

Fig.4

STEM image of A3 coating illustrated with EDS results for light and dark layers (insets), and corresponding Mo element mapping

图5所示为A3和C2涂层截面的明场TEM像、选区电子衍射(SAED)花样、HRTEM像及其反Fourier变换(IFFT)。由低倍形貌图观察可知(图5a和e),2种涂层(低Mo和高Mo)都以柱状晶结构沿垂直基底方向生长,这与之前SEM观察结果(图2)一致,说明添加Mo并未打断柱状晶的连续生长。图5b和c为A3涂层的HRTEM像和IFFT (插图)。结果表明,A3涂层微观上存在晶格常数起伏,这可能是由于Mo的引入造成了较大的微观尺度上成分起伏,其中根据IFFT测量的晶面间距符合(Cr, Al, Mo)N固溶体相和Mo2N晶体相。在图5c的IFFT中还观察到明显的位错及位错对,位错的产生会提高晶面滑移的难度从而提高涂层的硬度。图5f和g为C2涂层的HRTEM像和IFFT (插图)。Al的存在形式主要是以CrAl和AlCr金属相存在,涂层中并未发现AlN晶体相,Mo固溶进CrN晶体结构中,形成(Cr, Mo)N固溶体结构,同时在涂层中也发现Mo2N晶体相。A3和C2涂层的SAED花样如图5d和h所示。2种涂层均是fcc结构,其衍射环均可标定为固溶体相(111)、(200)和(220),说明Mo的掺杂并未改变涂层的晶体结构。结合XRD和TEM结果可以得出,Mo原子取代了(Cr, Al)N固溶体结构中的Al或Cr原子,形成了(Al, Cr, Mo)N固溶体相。同时,少量的Mo原子会与N原子反应形成Mo2N晶体相[28]。

图5

图5

A3涂层和C2涂层截面的相组织和微观结构表征

Fig.5

Phase structure and microstructure characterization of A3 coating (a-d) and C2 coating (e-h) (d—crystal spacing)

(a, e) low magnification morphologies (b, c) HRTEM images at different regions and inverse fast Fourier transform (IFFT) (insets) of A3 coating (f, g) HRTEM images at different region and IFFT (insets) of C2 coating (d, h) selected area electron diffraction (SEAD) patterns

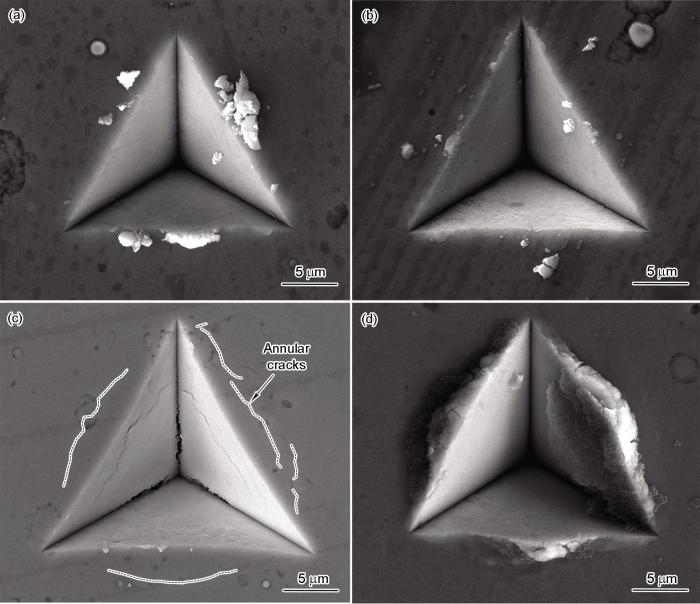

2.2 涂层的力学性能

图6a显示了不同组分涂层的硬度(H)以及弹性模量(E),图6b显示了对应的H / E及H3/ E2。通常用H / E和H3 / E2来评价涂层的抗弹性变形能力和抗塑性变形能力,H / E和H3/ E2越大,表明涂层的韧性越好。从图6a中得知,H与E随着Mo含量增加呈现先增加后减小的趋势,其中A3涂层的H和E最高,分别为(38.7 ± 1.3)和(580.9 ± 11.1) GPa。Mo含量从0.72%增加至2.55%,Al含量从36.76%降低至34.15%,此时硬度增加16.4%,弹性模量增加10.1%。H和E增加的原因可归结为Mo元素的固溶强化。根据

图6

图6

不同组分CrAlMoN涂层的硬度和弹性模量对比

Fig.6

Hardnesses (H) and elastic moduli (E) (a), and H / E and H3/ E2 (b) of CrAlMoN coatings with different compositions

式中,N为涂层内的元素个数,ci 和ri 分别为第i种元素的原子分数和原子半径,

图7

图7

不同组分CrAlMoN涂层的纳米压痕形貌

Fig.7

Nanoindentation morphologies of CrAlMoN coatings with different compositions

(a) A1 (b) A3 (c) C1 (d) C2

涂层的韧性还与涂层的临界载荷以及涂层的耐划擦裂纹扩展能力成正比。根据下式可计算得出涂层韧性的趋势[33]:

式中,CPRs为涂层的耐划擦裂纹扩展能力(N2),

图8

图8

不同组分CrAlMoN涂层的划痕形貌及相应的裂纹扩展的放大图

Fig.8

Scratch morphologies of CrAlMoN coatings with different composition (a-d) and enlarged views of the corresponding crack propagation (e-h)

(a, e) A1 (b, f) A3 (c, g) C1 (d, h) C2

2.3 涂层的摩擦学性能

图9显示了不同组分涂层的摩擦系数和磨损率。由图9a可知,所有摩擦曲线在磨合期内的摩擦系数先急剧上升,而后迅速下降;磨合期后,C1和C2涂层的摩擦曲线出现较大波动;随着摩擦距离的增加,曲线普遍出现上升现象。平均摩擦系数与磨损率结果如图9b所示。由于固溶强化作用,不同组分CrAlMoN涂层均呈现良好的摩擦学性能,摩擦系数在0.32~0.51之间变化。随着Mo含量的增加,涂层的平均摩擦系数和磨损率均呈下降趋势。其中A2涂层的摩擦系数最高为0.51 ± 0.01,Mo含量的增加可使涂层在常温摩擦过程中形成具有自润滑性质的Magnéli相氧化物MoO3,有效降低涂层与对磨球接触面的摩擦系数。当Mo含量达到19.47%时,C2涂层的摩擦系数低至0.31,磨损率为5.90 × 10-7 mm3/(N·m)。涂层的硬度不是决定摩擦学性能的唯一因素,表面粗糙度也对涂层摩擦学性能有重要影响[34]。对于A1~A4涂层,由于A2涂层具有较高的表面粗糙度(表1),磨损率也最高,为10.88 × 10-7 mm3/(N·m),其原因是粗糙的表面易增加摩擦力的波动幅度,且在摩擦过程中延长单次黏滑时的黏滞时间,从而导致摩擦学性能较差。表面光滑的A4涂层磨损率最低,为7.48 × 10-7 mm3/(N·m)。对于C1和C2涂层,C1涂层由于较低的硬度以及较高的表面粗糙度,磨损率高于C2涂层。

图9

图9

大气环境下CrAlMoN涂层相对Al2O3球滑动时的摩擦学性能

Fig.9

Friction curves (a) and average friction coefficients and wear rates (b) of CrAlMoN coatings sliding relative to Al2O3 ball in atmospheric environment

为进一步揭示涂层的摩擦失效机制,对Al2O3摩擦副表面磨迹和涂层磨痕形貌进行SEM观察。如图10a~d所示,涂层磨痕内存在剥落坑,表明涂层均有明显的剥落现象发生。随着Mo含量的增加,剥落坑数量减少。除此之外,A1和A3涂层内部存在少量轻微的犁沟,C1和C2涂层的犁沟数量以及犁沟深度增加,说明涂层出现磨粒磨损,磨痕内部还存在少量的白色棒状磨屑,推测这类物质是摩擦过程中形成的。4种涂层磨痕宽度分别为203.1、207.0、209.2和205.9 μm,边缘出现了不同程度的剥落,其中A3涂层的剥落程度较A1涂层轻,C2涂层剥落程度较C1涂层轻,分析是A3涂层和C2涂层具有更高的H / E及H3/ E2,说明抗裂纹扩展和抗塑性变形能力优异,有效降低了涂层在接触应力下的脆性剥落[35]。结合图11a的Raman光谱结果,发现磨屑中存在MoO3及Cr2O3,表明涂层还经历了氧化磨损。图10e~h显示了对应的Al2O3对磨球的磨斑形貌。由图可知,磨斑内部均出现明显的转移膜,A3涂层的磨斑直径较A1涂层小,A3对应的对磨球上基本无磨屑,说明高强韧性涂层可以抑制磨屑产生。

图10

图10

不同组分CrAlMoN涂层的磨痕形貌及对应的Al2O3摩擦副的磨斑形貌

Fig.10

Morphologies of wear marks of CrAlMoN coatings with different composition (a-d) and the corresponding wear spot morphologies for the Al2O3 friction pair (e-h)

(a, e) A1 (b, f) A3 (c, g) C1 (d, h) C2

图11

图11

不同组分CrAlMoN涂层磨痕处的Raman光谱、A3涂层磨痕的SEM像和相应的EDS成分面分布图

Fig.11

Raman spectra at the wear mark of CrAlMoN coatings (a) and SEM image of the wear mark and corresponding EDS element mappings for A3 sample (b)

选取图10c中的样品对磨痕表面进行元素分析,结果如图11b所示。涂层具有较强的排屑能力,磨屑主要堆积在磨痕顶部。磨痕内部并未发现明显的氧化行为,磨屑集中处富Cr和Mo,贫Al。从图11a可见,所有涂层在930和546 cm-1出现明显峰位,分别对应MoO3相[36]和Cr2O3相[37]。还发现有fcc-(Cr, Al)N相[38]。并且,随着Mo含量的增加,MoO3峰的强度逐渐增加,说明当Mo掺杂量低于2.55%时,磨屑的主要成分为Cr2O3。当Mo掺杂量大于2.55%时,磨屑成分是Cr2O3和MoO3混合氧化物,Mo和Cr氧化物主要是在涂层磨损过程中摩擦闪温作用下氧化生成。随着Mo含量的增加,在摩擦过程中逐渐生成更多的MoO3,MoO3具有较低的剪切强度,能明显降低涂层的摩擦系数及磨损率。综上所述,本工作中各CrAlMoN涂层的磨损机制主要为轻微的磨粒磨损、氧化磨损及局域点状剥落。

3 结论

(1) 大原子半径的Mo固溶及小原子半径的Al固溶量减少导致晶格膨胀使得XRD峰位向低角度偏移,CrAlMoN涂层呈fcc结构,涂层的择优取向随Mo含量增加由(111)转变为(200),Mo原子取代(Cr, Al)N结构中的Al或Cr原子,以固溶体形式存在,形成(Cr, Al, Mo)N固溶体相。此外,部分Mo原子还与N原子反应形成Mo2N晶体相。

(2) 低Mo固溶量(0.72%~2.55%)对涂层起到较好的固溶强化作用,使涂层硬度及韧性同步提升;但当Mo固溶量超过2.55%时,由于Al含量的降低,涂层的硬度及韧性开始降低;Mo含量为2.55%的CrAlMoN涂层表现出高强韧性。

(3) 随着Mo含量的增加,由于生成的MoO3含量逐渐增加,摩擦系数和磨损率都出现了降低。其中Mo含量为1.21%的CrAlMoN涂层的摩擦系数和磨损率的异常上升归因于其表面的高粗糙度。涂层的总体磨损机制为轻微的磨粒磨损、氧化磨损及局域点状剥落。

参考文献

Thermal and thermo-mechanical properties of Ti-Al-N and Cr-Al-N coatings

[J].

Abrasive and adhesive wear behavior of arc-evaporated Al1 - x Cr x N hard coatings

[J].

High temperature properties of the Cr-Nb-Al-N coatings with increasing Al contents

[J].

Effect of Ni doping on the microstructure and toughness of CrAlN coatings deposited by magnetron sputtering

[J].

Tribological mechanism of (Cr, V)N coating in the temperature range of 500-900 oC

[J].

Enhanced tribological behavior of VAlN hard ceramic coating with intermittent amorphous carbon layer

[J].

Improved mechanical and thermal properties of CrAlN coatings by Si solid solution

[J].

Controlling microstructure, preferred orientation, and mechanical properties of Cr-Al-N by bombardment and alloying with Ta

[J].

Improved hardness and oxidation resistance for CrAlN hard coatings with Y addition by magnetron co-sputtering

[J].

Structure, mechanical and thermal properties of Y-doped CrAlN coatings

[J].

Arc PVD (Cr, Al, Mo)N and (Cr, Al, Cu)N coatings for mobility applications

[J].

Influence of Zr on structure, mechanical and thermal properties of Cr-Al-N coatings

[J].

Room and high temperature tribological performance of CrAlN(Ag) coatings: The influence of Ag additions

[J].

Effect of Mo and C contents on the crystal structure and properties of AlCrN films

[J].

Mo和C含量对AlCrN薄膜组织和性能的影响

[J].

Influence of Mo doping on the microstructure, friction, and wear properties of CrAlN films

[J].

Phase formation in the Ti-Al-Mo-N system during the growth of adaptive wear-resistant coatings by arc PVD

[J].

Structural, mechanical and tribocorrosion performances of CrMoSiN coatings with various Mo contents in artificial seawater

[J].

Influence of molybdenum addition on oxidation resistance of CrN coatings

[J].

钼添加对CrN涂层抗氧化性能的影响(英文)

[J].

Microstructure and high-temperature friction and wear properties of CrAlMoN film

[J].

Tribological properties of CrN and CrAlN coatings in the presence of organic molybdenum additives

[J].

有机钼添加剂作用下CrN和CrAlN涂层的摩擦学性能

[J].

Stimulated corrosion damage of Ti-Al-N multilayer coatings under interval salt spray and hot condition

[J].

Effect of W content on tribological performance of CrWN coating under dry friction and oil lubrication conditions

[J].

W含量对CrWN涂层在干摩擦和油润滑下的摩擦学性能影响

[J].

Effects of N ion energy on titanium nitride films deposited by ion assisted filtered cathodic vacuum arc

[J].

Preparation and erosion performance of composite CrN coatings through zigzag structural design

[J].

复合zigzag结构CrN涂层的设计制备及冲蚀性能

[J].

Microstructural origins of high hardness and toughness in cathodic arc evaporated Cr-Al-N coatings

[J].

Improved load-bearing capacity of Mo-doped Ti-N coatings: Effects of Mo alloying and GB plasticity

[J].

Precipitation-based grain boundary design alters inter- to trans-granular fracture in AlCrN thin films

[J].

Effect of bilayer number on mechanical and wear behaviours of the AlCrN/AlCrMoN coatings by AIP method

[J].

Solid-solution phase formation rules for multi-component alloys

[J].

Improving high-temperature wear resistance of arc-evaporated AlCrN coatings by Mo alloying

[J].

Influence of Al content on the microstructure and properties of the CrAlN coatings deposited by arc ion plating

[J].

Influence of Mo contents on the tribological properties of CrMoN/MoS2 coatings at 25-700 oC

[J].

Toughness measurement of thin films: A critical review

[J].

The effect of vanadium content and temperature on stick-slip phenomena under friction of CrV(x)N coatings

[J].

Structure formation of adaptive arc-PVD Ti-Al-Mo-N and Ti-Al-Mo-Ni-N coatings and their wear-resistance under various friction conditions

[J].

Micro-Raman study of the m-MoO2 to α-MoO3 transformation induced by cw-laser irradiation

[J].

Anti-wear Cr-V-N coating via V solid solution: Microstructure, mechanical and tribological properties

[J].

Effect of addition of Mo or V on the structure and cutting performance of AlCrN-based coatings

[J].