相比于铸造镁合金,通过热塑性加工进行组织优化与调控是提高镁合金综合性能的有效手段。Zhou等[3]利用热轧和均匀化处理,成功实现了Mg-1.5Zn-X (质量分数,%,下同;X = Ca 或Sr)合金的晶粒细化、第二相均匀和织构离散化,将材料的屈服强度、延伸率和燃点分别提升了45%、35%和25%以上。Ci等[4]利用热挤压工艺,实现了对含Ca元素的Mg-Y合金的组织性能调控,在挤压过程实现了晶粒和第二相的细化与均匀化,并且发现细化的第二相能够在表面形成阻止腐蚀加速的保护膜,从而提升材料的耐腐蚀性能。除常规热塑性加工方法以外,大塑性变形法也是能够有效提升镁合金综合性能的优选方法。Sun等[5]利用等径角挤压(equal-channel angular pressing,ECAP)方法制备了具有2.6 μm超细晶与纳米级Al2Ca第二相均匀分布的Mg-Al-Ca-Mn合金,实验结果表明,这些弥散分布的Al2Ca第二相有效地提升了合金的力学性能和耐腐蚀性能,并且发现均匀细化的第二相具有阻碍点蚀发展的新机制。Gao等[6]利用高压扭转法(high-pressure torsion,HPT)处理了Mg-Zn-Ca合金,成功将晶粒尺寸由90 μm以上降低到仅1.2 μm,同时将材料中原本具有的Mg2Zn3第二相均匀破碎至100 nm以下,将该材料在模拟体液中的降解速率降低了99.3%,具有极其显著的性能提升效果。然而,上述热塑性加工与大塑性变形方法在加工尺寸灵活度上仍具有一定的局限性,需要着眼于研究新的大塑性加工手段下镁合金的综合性能改善方法及对应机理。搅拌摩擦加工(friction stir processing,FSP)是一种固相没有熔化缺陷的强塑性变形加工手段。在FSP过程中,高速旋转的搅拌头通过摩擦和搅拌作用使加工区域迅速升温,并发生高应变速率的强塑性变形,使得原始粗大的组织被破碎,发生动态再结晶,形成细晶/超细晶,从而起到改善材料组织、提升性能的效果[7,8],还能通过多道次搭接实现大尺寸加工。针对FSP对镁合金力学性能的影响,已开展了系统深入的研究。例如,曹耿华等[9]对WE43合金进行FSP处理,使粗大的第二相破碎,呈细小弥散状分布在基体中,合金的抗拉强度、屈服强度和伸长率分别由铸态的199 MPa、189 MPa和5%提升至315 MPa、281 MPa和16.2%。Xiao等[10]对Mg-10Gd-3Y-0.5Zr合金进行了FSP处理,发现合金组织中粗大的β-Mg5(Gd, Y)相发生破碎、溶解,合金的抗拉强度、屈服强度和伸长率分别由铸态的187 MPa、178 MPa和3.2%提升至210 MPa、312 MPa和19%。这表明,对于含第二相的镁合金,FSP处理能够破碎第二相,使其较为均匀地分布在合金中,从而显著提高其力学性能。

然而,目前针对通过FSP改性镁合金耐腐蚀性能的研究并不多,部分结果表现为耐腐蚀性能降低,例如Saikrishna等[11]对AZ31镁合金进行FSP处理,发现合金腐蚀电流密度升高。部分实现耐腐蚀性能提高的研究主要聚焦在晶粒尺寸,例如Argade等[12]使用FSP处理提高了Mg-4Y-3Nd合金的耐腐蚀性能,但将结果归因于晶粒细化,且报道现象居多。Zhang等[13]使用FSP提高了Mg-2Nd-0.2Zn合金的耐腐蚀性能,但研究侧重于腐蚀形式改变机理的探究,而未对性能提升进行系统探讨。以上研究针对FSP改善耐腐蚀性能的机理均缺乏系统性研究,迫切需要探究FSP处理前后微观组织结构和耐腐蚀性能的变化之间的规律。Mg-Zn系列合金是常用的无毒性镁合金系之一,且其在150~300 ℃服役温度下的硬度和抗蠕变性能明显高于AZ合金系,适合用在汽车动力构件上[14,15]。常温下Zn元素在α-Mg中的固溶度为1.6%[16],Mg-5Zn合金可以作为一种典型的含第二相模型合金,来研究FSP对其改性的机理。本工作选取铸态Mg-5Zn合金为研究对象,通过采用不同轴肩直径的搅拌头来改变其热输入,对铸态合金进行了FSP处理,阐述了FSP处理对Mg-5Zn合金微观组织和耐腐蚀性能的影响规律,揭示了轴肩直径对Mg-5Zn合金微观组织及耐腐蚀性能的影响。

1 实验方法

采用金属模铸造的Mg-5Zn作为母材,通过线切割的方式从铸锭上切下若干5 mm厚的平板,用砂纸对合金板材进行打磨,去除表面的氧化皮和污渍以进行FSP实验。

在FSP实验中,采用钴基合金制作搅拌头,其设计结构为凹轴肩配合圆台型带螺纹的搅拌针。轴肩直径分别为14、17和20 mm (对应工艺分别命名为FSP-14、FSP-17和FSP-20),以研究热输入的影响。搅拌针上、下端面直径分别为6和4 mm,针长为4.7 mm。搅拌头的倾角为2.5°,下压量为0.3 mm。在加工过程中,固定转速为800 r/min (逆时针)、行进速率为40 mm/min。

采用BX51RF型光学显微镜(OM)观察铸态Mg-5Zn合金形貌(腐蚀剂为1g H2C2O4、1 mL HNO3、1 mL CH3COOH和150 mL H2O的混合液),并使用Nano Measurer V1.2软件测量相应的晶粒尺寸分布。通过GeminiSEM 300型场发射扫描电镜(FESEM)的背散射电子(BSE)模式表征母材与FSP样品中第二相的分布,使用配有背散射衍射探测器系统的PHI710型扫描Auger纳米探针,通过电子背散射衍射(EBSD)技术来表征样品中的晶粒特征(样品使用EM TIC 3X型离子抛光机制备)。使用配备有旋转Cu靶的D8 Discover型X射线衍射仪(XRD)测量搅拌摩擦加工前后Mg-5Zn合金的相组成,然后使用Jade软件分析结果。

采用电化学阻抗谱(EIS)和动电位极化曲线对样品的耐腐蚀性能进行表征,使用Zahner Zennium电化学工作站和三电极测试法(其中待测样品为工作电极,饱和甘汞电极为参比电极,Pt电极为对电极)对样品的耐腐蚀性能进行测试。

EIS测试步骤如下:将试样浸泡在3.5%NaCl (质量分数)溶液中1800 s,设定阻抗测试频率范围为10-2~105 Hz,并施加振幅为5 mV的正弦波扰动,使用Zview软件对测试数据进行拟合和分析。

动电位极化曲线的测试步骤为:将试样浸泡在3.5%NaCl溶液中3600 s后,以受控的固定速率(1 mV/s)在预设的电位范围(-1.7~-1.2 V)内连续扫描。扫描完成后,对极化曲线阴极支的Tafel区(偏离自腐蚀电位50~100 mV)近似线性的区域采用Tafel斜率外推法计算样品在3.5%NaCl溶液中的平均腐蚀电流密度。

硬度测试采用HV-1000Z型显微Vickers硬度计,具体步骤为:取FSP处理样品的横截面距上端2.5 mm处的区域,沿搅拌区中心区域对称取点,左右分别取5 mm的区域,从左至右依次取点,取点间距为0.5 mm,载荷为150 g,加载时间为5 s。

2 实验结果

2.1 晶粒尺寸

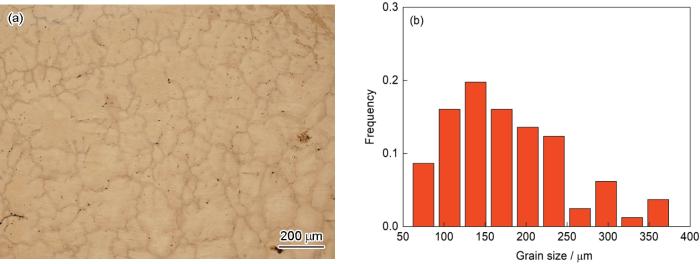

图1为铸态Mg-5Zn合金显微组织的OM像和晶粒尺寸分布。可见,母材中的晶粒尺寸比较粗大,平均晶粒尺寸为176.7 μm,且尺寸分布并不均匀,部分晶粒尺寸甚至超过了350 μm。

图1

图1

铸态Mg-5Zn合金显微组织的OM像和晶粒尺寸分布

Fig.1

OM image (a) and grain size distribution (b) of as-cast Mg-5Zn alloy

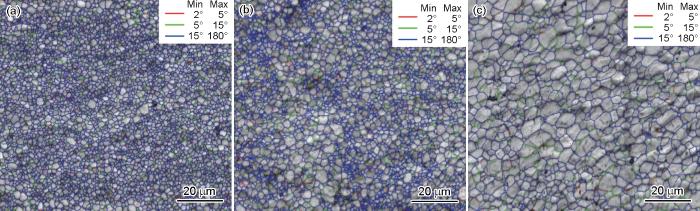

图2为3种轴肩直径下FSP处理的Mg-5Zn合金样品的反极图。经统计可得,FSP-14、FSP-17和FSP-20样品的晶粒尺寸分别为2.0、2.4和5.0 μm。这说明FSP处理有效细化了铸态Mg-5Zn合金的晶粒,且随着轴肩直径的增大,热输入增加,FSP样品的晶粒尺寸逐渐增加。反极图中部分区域晶粒边界辨识度不强,说明合金具有一定的(0001)择优取向。

图2

图2

3种轴肩直径下搅拌摩擦加工(FSP)处理的Mg-5Zn合金样品的反极图

Fig.2

Inverse pole figures of Mg-5Zn alloys treated by friction stir processing (FSP) with shoulder diameters of 14 mm (a), 17 mm (b), and 20 mm (c) named FSP-14, FSP-17, and FSP-20, respectively (ND—normal direction, TD—transverse direction)

2.2 第二相形貌和分布

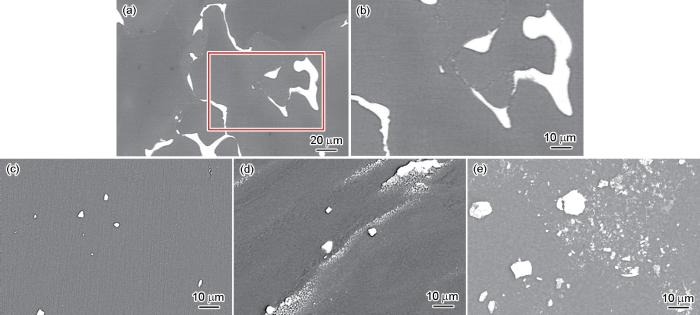

图3为铸态Mg-5Zn和FSP处理样品的BSE像。在BSE像中,原子序数较高的区域相对较亮,因此白色部分为第二相,深色部分为α-Mg基体。由图3a和b可知,铸态Mg-5Zn母材的晶界区域明显分布着一些第二相,主要呈板条状、枝状分布。图3c所示的FSP-14样品,其第二相得到了充分破碎。在图3d所示的FSP-17样品中,第二相的破碎程度明显不如FSP-14样品。与图3c相比,图3d中存在大量粉状弥散分布的第二相,其尺寸明显要大于图3c中弥散分布的第二相。如图3e所示的FSP-20样品中,第二相的破碎程度更低,仍分布着许多尺寸较大的微米级颗粒。此外,从图3d中心部位还可以观察到一些已被破碎但未能充分搅匀到基体中的第二相。可见,随着搅拌头轴肩直径增加,第二相的尺寸也随之增加,且第二相分布的均匀性逐渐降低。

图3

图3

铸态Mg-5Zn合金和经FSP处理样品的BSE像

Fig.3

Backscattered electron (BSE) images of as-cast (a, b) and FSP-14 (c), FSP-17 (d), and FSP-20 (e) Mg-5Zn alloy samples (Fig.3b shows the locally enlarged image of square area in Fig.3a)

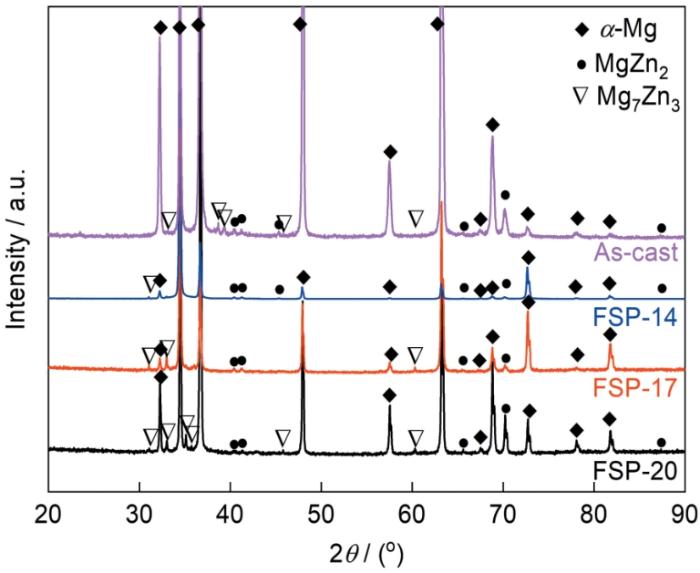

为了研究Mg-5Zn合金中第二相的相组成以及固溶对第二相的影响,对铸态和3种FSP工艺制备的Mg-5Zn样品进行了XRD测试,结果如图4所示。可见,FSP处理并未改变Mg-5Zn合金的相组成,铸态和FSP处理的Mg-5Zn合金的第二相成分均为MgZn2和Mg7Zn3。图4还表明,部分第二相发生了固溶。FSP-17样品的XRD谱中,一些第二相的衍射峰要高于铸态母材和FSP-14样品,这说明第二相的数量变多,这种现象在FSP-20样品的XRD谱中更为显著,且随着轴肩直径的增加,第二相的固溶程度并没有加剧,而第二相的数量进一步增加,这与图3d和e中微米级第二相的尺寸、数量相对于图3c均有明显增加的结果是一致的。

图4

图4

铸态Mg-5Zn合金和FSP处理样品的XRD谱

Fig.4

XRD spectra of as-cast and FSP-treated Mg-5Zn alloy samples

2.3 硬度

FSP处理对Mg-5Zn合金微观组织的显著影响,必定会使合金的力学性能发生显著改变。由于本工作主要目的是对Mg-5Zn合金的耐腐蚀性能进行研究,因此只采用了简单的Vickers硬度实验来验证FSP处理不会显著降低Mg-5Zn合金的力学性能,结果如图5所示。可以看出,FSP处理的搅拌区的影响范围在6 mm左右,3种FSP处理工艺得到的Mg-5Zn合金,其搅拌区的硬度都明显高于对应母材,在这个范围以外,硬度大幅度下降,这说明FSP处理不会降低Mg-5Zn合金的硬度。此外,硬度呈现明显的“W”形分布,FSP-14、FSP-17和FSP-20样品在搅拌区的峰值硬度分别达到85.62、100.86和114.07 HV。

图5

图5

FSP处理的Mg-5Zn合金样品在搅拌区中心左右各5 mm区域的硬度变化

Fig.5

Hardness variations of FSP-treated Mg-5Zn alloy samples within a 6 mm region on both sides of the center of the stirred zone

关于硬度提升的原因,考虑到晶粒细化的影响,铸态Mg-5Zn合金在经过FSP处理后,晶粒尺寸降低了一个量级以上,这种量级的晶粒细化对硬度能起到明显的提升作用,这也是3种FSP样品搅拌区的硬度均高于母材区的原因。然而,在3种FSP样品中,FSP-20样品的峰值硬度最高,FSP-14样品峰值硬度最低,对比3种FSP样品的显微组织可知,FSP-20样品晶粒尺寸和第二相尺寸均明显大于FSP-14样品,但更大的晶粒尺寸并未引起硬度下降,这说明较大尺寸的第二相有助于提高搅拌区的硬度,李奕[17]也观察到这种随着轴肩直径增大,搅拌区第二相晶粒尺寸增大、硬度提高的现象。

2.4 局部取向差图

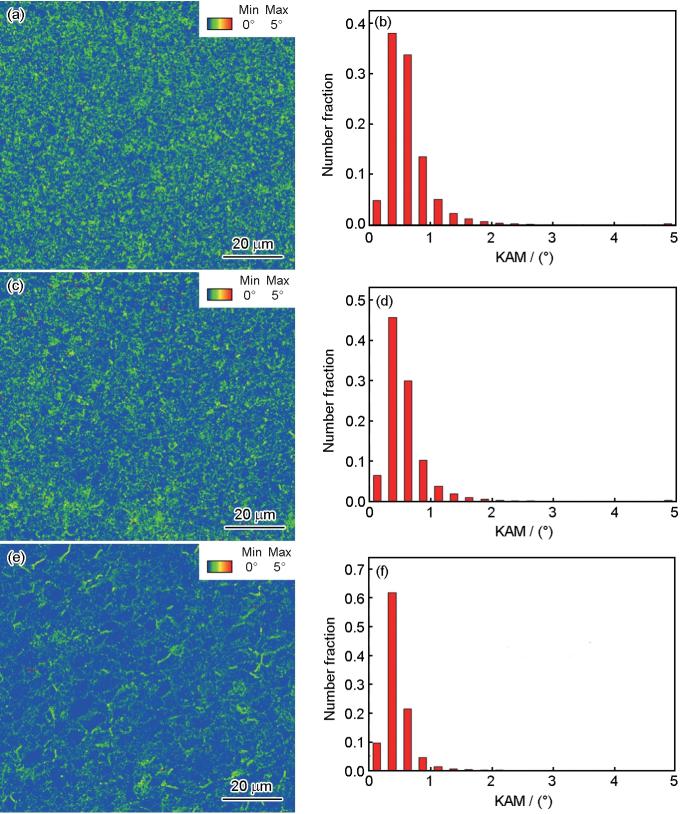

图6

图6

FSP处理的Mg-5Zn合金样品的核平均取向差(KAM)图及其分布情况

Fig.6

Kernel average misorientation (KAM) maps (a, c, e) and corresponding distributions (b, d, f) in the stir zone of FSP-14 (a, b), FSP-17 (c, d), and FSP-20 (e, f) Mg-5Zn alloy samples

2.5 晶界分布情况

图7

图7

FSP工艺处理的Mg-5Zn合金样品的晶界分布图

Fig.7

Grain boundary distribution maps of FSP-14 (a), FSP-17 (b), and FSP-20 (c) Mg-5Zn alloy samples

2.6 织构

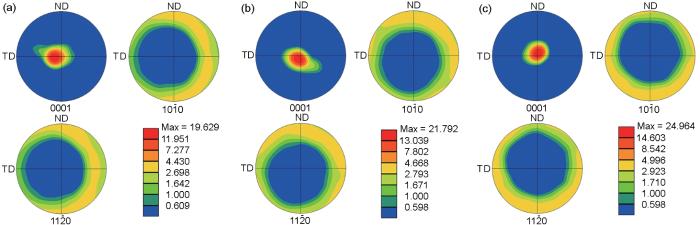

图8为3种FSP工艺处理的Mg-5Zn合金样品的极图。可见,3者均形成了很强的(0001)基面织构,且随着轴肩直径的增大,基面织构也逐渐增强。

图8

图8

3种FSP工艺处理的Mg-5Zn合金样品的极图

Fig.8

Poler figures for the stirred zone of FSP-14 (a), FSP-17 (b), and FSP-20 (c) Mg-5Zn alloy samples

2.7 EIS

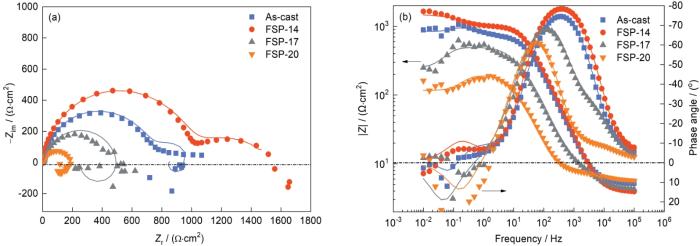

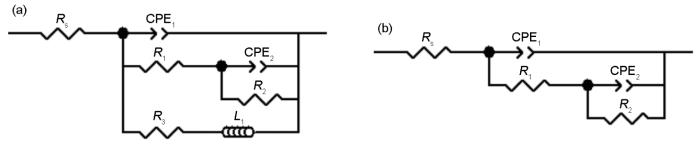

图9为铸态Mg-5Zn和FSP处理样品在3.5%NaCl溶液中的Nyquist图和Bode图。在Nyquist图中,容抗弧的直径可以用来衡量阻抗的大小,因此,从图9a可知,在4种样品中,FSP-14样品具有最强的耐腐蚀性能,其次是铸态母材,而FSP-20样品的耐腐蚀性能最差。4种样品在低频区表现略有不同,具体来说,除FSP-14样品以外,其他样品在Nyquist图的低频区都呈现出明显的感抗回路,并且在Bode图(图9b)中的相位角也存在大量参数为正的值,表明存在明显的感应行为。相比之下,FSP-14样品在Nyquist图的低频区没有形成明显的感抗回路,Bode图中参数为正的相位角也不多,没有出现明显感抗趋势。由于低频感应回路主要与阳极反应中表面吸附中间体的松弛[19]及部分保护膜的溶解有关[20],这一过程可以使用电阻和电感串联的电路来模拟[21~23]。本工作使用Zview软件,选用2组不同的电路(如图10所示)拟合样品在3.5%NaCl溶液中的EIS。图10中,Rs表示溶液电阻;对于表面产生的腐蚀产物,R1表示其电阻,CPE1表示其常相位角元件,这2个元件是并联的,用来模拟腐蚀产物层内质量传输过程;对于界面上的电双层,R2表示其电荷转移电阻,CPE2表示其常相位角元件,它们同样也是并联的,用来模拟界面电荷转移过程。L1是一个电感元件,用于模拟吸附物质的松弛过程以及阳极活性区域扩展所引起的变化,R3代表与阳极附近局部环境变化有关的电阻。当观察到明显的电感回路时,使用图10a所示的电路进行拟合;如果电感回路不是很明显,则使用图10b所示的电路进行拟合。阻抗的拟合结果在图9中用实线标出,根据等效电路图进行EIS拟合,结果如表1所示。

图9

图9

铸态Mg-5Zn母材与FSP处理的样品在3.5%NaCl溶液中的电化学阻抗谱(EIS)

Fig.9

Electrochemical impedance spectroscopy (EIS) diagrams of as-cast and FSP-treated Mg-5Zn alloy samples in 3.5%NaCl solution

(a) Nyquist plots (Zim—imaginary part of the impedance, Zr—real part of the impedance)

(b) Bode plots (|Z|—modulus of impedance)

图10

图10

阻抗拟合所使用的等效电路图

Fig.10

Equivalent circuit diagram used for impedance fitting

(a) having apparent inductive loop (Rs—solution resistance; R1 and CPE1—resistance and capacitance of the corrosion products generated on the surface, respectively; R2 and CPE2—charge transfer resistance and capacitance of the electrical double layer at the interface, respectively; R3—resistance relative to the local environmental changes near the anode; L1—an inductive component that is used to simulate the changes caused by the expansion of the active anode region)

(b) without apparent inductive loop

表1 铸态Mg-5Zn母材与FSP处理的样品在3.5%NaCl溶液中的EIS拟合结果

Table 1

| Sample | Rs Ω·cm2 | CPE1-T μΩ-1·cm-2·s-1 | CPE1-n | R1 Ω·cm2 | CPE2-T μΩ-1·cm-2·s-1 | CPE2-n | R2 Ω·cm2 | R3 Ω·cm2 | L1 H·cm-2 |

|---|---|---|---|---|---|---|---|---|---|

| As-cast | 5.22 | 1.27 × 10-5 | 0.93 | 724 | 1.85 × 10-3 | 0.67 | 889.0 | 1926.0 | 3714 |

| FSP-14 | 3.99 | 1.06 × 10-5 | 0.95 | 998 | 1.87× 10-3 | 0.60 | 522.0 | - | - |

| FSP-17 | 4.16 | 2.88 × 10-5 | 0.87 | 10 | 2.50 × 10-5 | 0.90 | 487.9 | 489.2 | 2345 |

| FSP-20 | 5.47 | 1.06 × 10-4 | 0.78 | 3 | 6.06 × 10-5 | 0.65 | 189.0 | 264.0 | 307 |

由于当频率无限趋近于0时,所得的电化学阻抗即为合金的极化电阻(RP),通过图10的等效电路图,可以将CPE视为断路、L视为短路来计算合金的极化电阻,计算得到铸态Mg-5Zn合金、FSP-14、FSP-17和FSP-20样品的RP分别为878、1520、247和111 Ω·cm2。可知,FSP-14样品在3.5%NaCl溶液中极化电阻最高,铸态母材次之,FSP-20样品的极化电阻最低,耐腐蚀性能最差。

2.8 极化曲线

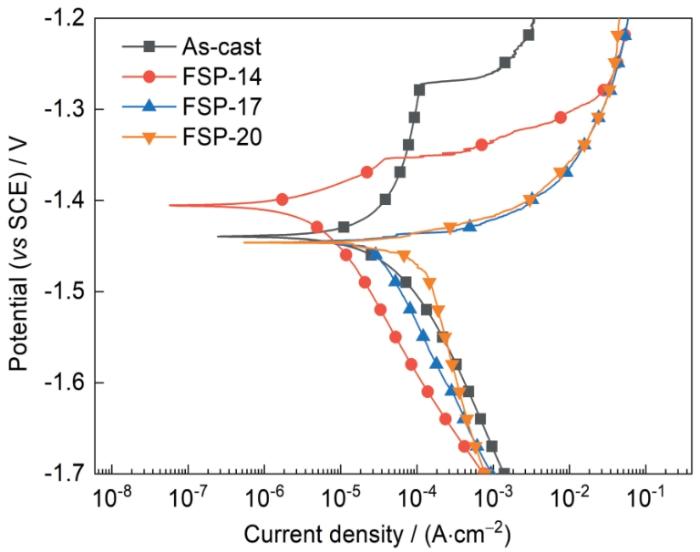

图11为铸态Mg-5Zn母材和FSP处理的样品在3.5%NaCl溶液中的极化曲线。可知,相比于母材, FSP-14、FSP-17样品极化曲线的阴极支出现了不同程度的左移,这表明阴极反应受到一定的抑制,并且随着轴肩直径的增大,左移幅度会减小,即这种抑制作用减弱。随着轴肩直径进一步增大,FSP-20样品极化曲线的阴极支相比于母材出现了右移,即阴极反应更加强烈。此外,还可观察到FSP-17和FSP-20样品在极化曲线的阳极区均没有钝化和击穿现象,这说明在3.5%NaCl溶液中,2者均没有形成稳定的钝化膜。

图11

图11

铸态Mg-5Zn母材和FSP处理的样品在3.5%NaCl溶液中的极化曲线

Fig.11

Polarization curves of as-cast and FSP-treated Mg-5Zn alloy samples in 3.5%NaCl solution (SCE—saturated calomel electrode)

使用Tafel曲线外推法,对图11中阴极支的数据进行测量,测得样品在3.5%NaCl溶液中的平均腐蚀电流密度(icorr)及对应的自腐蚀电位(Ecorr)如表2所示。4种合金的Ecorr差别不大,FSP-17和FSP-20样品的Ecorr最低,铸态样品的Ecorr最高。需要特别注意的是,Ecorr并非材料的腐蚀动力学参数,其相对大小不能用来评估材料的耐腐蚀性能。实际上,Ecorr是一种热力学指标,主要用于描述材料发生腐蚀的趋势。通过材料Ecorr的相对大小,可以衡量材料在原电池中的活性和惰性(即阴极和阳极),但不能用来衡量腐蚀速率等动力学数据。相比之下,icorr则属于动力学数据,可用于衡量材料的腐蚀速率[24]。表2的拟合结果显示,FSP-14样品的icorr最低,反映其耐腐蚀性能最好。

表2 铸态Mg-5Zn母材和FSP处理样品在3.5%NaCl溶液中的动电位极化曲线的拟合结果

Table 2

| Sample | Ecorr (vs SCE) / V | icorr / (A·cm2) |

|---|---|---|

| As-cast | -1.41 | 3.15 × 10-5 |

| FSP-14 | -1.44 | 4.11 × 10-6 |

| FSP-17 | -1.45 | 2.85 × 10-5 |

| FSP-20 | -1.45 | 1.10 × 10-4 |

3 分析讨论

通过上文的结果可以得出,不同轴肩直径下FSP处理Mg-5Zn合金的微观组织及晶粒特征存在差异,这对Mg-5Zn合金的耐腐蚀性能产生了一定的影响。

3.1 第二相的影响

FSP处理使得Mg-5Zn合金的第二相发生了一定程度的固溶和明显破碎,并且破碎后的第二相大部分呈弥散状,近似均匀地分布在合金中(图3)。根据电偶腐蚀的基本特征可知,在局部电偶对中,破碎的第二相(阴极相)大大降低了局部阴/阳极面积比,而降低的程度则与第二相的破碎程度直接相关。轴肩直径对第二相尺寸和分布的影响主要与热输入、材料自身的流动能力以及材料与搅拌头之间的摩擦有关。当轴肩尺寸偏大时,一方面其对材料的产热效应更加显著,搅拌区的温度也会因为轴肩尺寸的增大而显著升高,这会导致第二相在固溶程度没有明显增加的前提下,其尺寸随着热输入增加而变大;另一方面,由于加工面积增大而搅拌针尺寸未发生改变,搅拌头对第二相的破碎能力就会下降,因此随轴肩直径减小,加工区中的第二相尺寸降低。FSP-20样品中的第二相破碎程度最轻、尺寸最大,样品耐腐蚀性能也最差。FSP-14样品中第二相尺寸最小、分布相对最均匀,这是因为第二相的破碎效果最好,固溶程度较高,并且第二相没有经历晶粒过度长大的过程(第二相的峰强仍低于铸态母材),因此耐腐蚀性能最佳。可见,在进行FSP处理前,必须对搅拌头的尺寸进行优化设计,以确保搅拌头可以在相应的加工区域内充分破碎第二相且不引发第二相过度长大。

3.2 晶粒尺寸的影响

关于FSP细化晶粒的机理,主要是在相应工艺参数的热和应变条件下,第二相粒子可以激发形核促进动态再结晶[25~28],从而细化晶粒(图2)。此外,分散的第二相颗粒还能够通过Zener钉扎作用[29,30]抑制晶粒长大,进一步促使晶粒细化。因此,最终获得了较细的镁合金晶粒。研究[31~35]表明,晶粒细化提高耐腐蚀性能的前提是细化后的晶粒在腐蚀过程中促进了稳定钝化膜的生成,并且随着晶粒的细化,钝化膜的附着力得到了提高。然而,本工作观察到在经过不同搅拌头尺寸的FSP处理后,FSP-17和FSP-20样品在3.5%NaCl溶液中的极化曲线阳极分支都没有出现钝化的趋势(图11),因此推断FSP-17和FSP-20样品在3.5%NaCl溶液中应当无法生成稳定的钝化膜,表面膜对腐蚀过程的影响相较于其他样品应较小。由于在合金中,晶界是相对于晶粒内部能量比较高的区域,晶粒细化引起的晶界整体密度增加会使整体反应活性增加,从而使合金更不耐腐蚀。因此,FSP处理引发的FSP-17和FSP-20样品的晶粒细化不利于耐腐蚀性能的提高,且随着晶粒尺寸的减小,对耐腐蚀性能的负面影响也会进一步加强。关于铸态母材和FSP-14样品,在3.5%NaCl溶液中形成的钝化膜的保护作用是否盖过了细化晶粒所带来的负面影响,根据现有检测手段尚无法证实。

3.3 织构的影响

从图8可见,FSP处理样品的(0001)基面织构都比较强。这是由于加工区晶粒主要是围绕着加工面的法向,即c轴旋转的,因此,FSP处理的这种加工模式有利于形成(0001)基面织构。此外,随着轴肩直径的增大,(0001)基面织构也逐渐增强,这是由于轴肩直径的增大导致热输入增加,从而使得沿(0001)基面方向的流动性变得更好,这有利于促进(0001)基面织构的增强。(0001)基面织构的增强有助于提高镁合金的耐腐蚀性能,这主要与晶面的密排程度有关[36~41]。相对于柱面{

Liu等[42]对铸态AZ91镁合金进行FSP处理,结果表明,相对于第二相的破碎,织构对耐腐蚀性能的影响是一个次要因素。因此,尽管使用大尺寸轴肩可增强织构,但如果是以牺牲第二相的充分破碎为代价,则依然不会使耐腐蚀性能得到提高。本工作对铸态Mg-5Zn合金进行FSP处理,FSP-14样品的耐腐蚀性能最佳,FSP-20样品虽然(0001)基面织构强于FSP-14样品,但耐腐蚀性能却远不如FSP-14样品,这再次说明了相对于第二相的破碎,织构对耐腐蚀性能的影响是次要的。

3.4 位错密度的影响

4 结论

(1) FSP处理使铸态Mg-5Zn合金的粗大晶粒显著细化,第二相部分破碎,获得了致密的细晶组织。随着轴肩直径增大,破碎效果减弱,导致局部阴/阳极面积比升高,进而使得FSP处理样品的耐腐蚀性能逐渐降低。

(2) 轴肩直径显著影响晶粒细化、第二相破碎效果和基面织构分布,进而影响Mg-5Zn合金的耐腐蚀性能。采用14 mm直径轴肩进行FSP处理时,得到的合金第二相破碎程度较高,呈近似均匀弥散分布,且固溶程度较高,第二相晶粒未发生明显长大,这极大地降低了局部阴/阳极面积比,加之较强的(0001)基面织构以及较低的位错密度,其耐腐蚀性能最好,且优于铸态母材。

(3) FSP处理能够为动态再结晶的发生提供适宜的温度和应变条件,从而实现了较为充分的动态再结晶。在FSP处理过程中,大部分由塑性加工产生的位错得以消除,因此FSP样品表现出较低的整体位错密度,这种较低的位错密度对合金的耐腐蚀性能没有起到恶化作用,这是FSP处理的一项优势。

参考文献

Biomedical magnesium alloys: Composition, microstructure and corrosion

[J].Magnesium alloys, with good biocompatibility and mechanical-compatibility, can be developed as next generation promising biomaterials. This paper summerizes the principle and the cutting-edge advances of alloying of magnesium alloys as degradable biomaterials. The effects of alloy elements on the material and biological properties of magnesium alloys are analyzed. The focus is laid on the influence of microstructure (grain size, secondary phase or intermetallic compound, long-period stacking ordered (LPSO) phase and quasi-crystal phase), heat treatment and surface oxide film on degradation and their critical progress on corrosion morphology and mechanism. Several outlooks on bio-magnesium alloys are proposed.

医用镁合金: 成分、组织及腐蚀

[J].镁合金具有良好的生物相容性和力学相容性,具有发展成为新一代可降解生物材料的前景。本文总结了医用镁合金合金化的原理与进展,分析了合金元素对镁合金材料学以及生物学性能的影响,重点讨论了医用镁合金显微组织(晶粒尺寸、第二相、长周期堆垛有序相(LPSO)、准晶相)、热处理和表面氧化膜对其降解行为的影响和腐蚀形态、机理方面的重要进展,并指出了医用镁合金的发展方向。

Microstructure and corrosion behaviors of as-rolled Mg-Zn-Er alloy sheets

[J].

Effects of Ca and Sr additions on microstructure, mechanical properties, and ignition temperature of hot-rolled Mg-Zn alloy

[J].

Effect of minor Ca addition on microstructure and corrosion behavior of Mg-Y-Ca alloys

[J].

Anisotropy investigation of an ECAP-processed Mg-Al-Ca-Mn alloy with synergistically enhanced mechanical properties and corrosion resistance

[J].

Homogeneous corrosion of high pressure torsion treated Mg-Zn-Ca alloy in simulated body fluid

[J].

Friction stir welding and processing

[J].

Friction stir processing technology: A review

[J].

Effect of aging treatment on microstructural evolution and mechanical properties of submerged friction stir processed WE43 alloy

[J].

时效热处理对水下搅拌摩擦加工WE43镁合金的微观组织及力学性能的影响

[J].

Enhanced mechanical properties of Mg-Gd-Y-Zr casting via friction stir processing

[J].

Influence of bimodal grain size distribution on the corrosion behavior of friction stir processed biodegradable AZ31 magnesium alloy

[J].

Effects of grain size on the corrosion resistance of wrought magnesium alloys containing neodymium

[J].

Effect of grain refinement and crystallographic texture produced by friction stir processing on the biodegradation behavior of a Mg-Nd-Zn alloy

[J].The application of a single pass of friction stir processing (FSP) to Mg-Nd-Zn alloy resulted in grain refinement, texture evolution and redistribution of second phases, which improved corrosion resistance. In this work, an as-rolled Mg-Nd-Zn alloy was subjected to FSP. The microstructure in the processed zone of the FS-400 rpm alloy exhibited refined grains, a more homogenous grain size distribution, less second phases, and stronger basal plane texture. The corrosion behavior assessed using immersion tests and electrochemical tests in Hank’s solution indicated that the FS-400 rpm alloy had a lower corrosion rate, which was attributed to the increase of basal plane intensity and grain refinement. The hardness was lowered slightly and the elongation was increased, which might be attributed to the redistribution of the crushed second phases.

Research on an Mg-Zn alloy as a degradable biomaterial

[J].In this study a binary Mg-Zn magnesium alloy was researched as a degradable biomedical material. An Mg-Zn alloy fabricated with high-purity raw materials and using a clean melting process had very low levels of impurities. After solid solution treatment and hot working the grain size of the Mg-Zn alloy was finer and a uniform single phase was gained. The mechanical properties of this Mg-Zn alloy were suitable for implant applications, i.e. the tensile strength and elongation achieved were approximately 279.5MPa and 18.8%, respectively. The results of in vitro degradation experiments including electrochemical measurements and immersion tests revealed that the zinc could elevate the corrosion potential of Mg in simulated body fluid (SBF) and reduce the degradation rate. The corrosion products on the surface of Mg-Zn were hydroxyapatite (HA) and other Mg/Ca phosphates in SBF. In addition, the influence caused by in vitro degradation on mechanical properties was studied, and the results showed that the bending strength of Mg-Zn alloy dropped sharply in the earlier stage of degradation, while smoothly during the later period. The in vitro cytotoxicity of Mg-Zn was examined. The result 0-1 grade revealed that the Mg-Zn alloy was harmless to L-929 cells. For in vivo experiments, Mg-Zn rods were implanted into the femoral shaft of rabbits. The radiographs illustrated that the magnesium alloy could be gradually absorbed in vivo at about 2.32mm/yr degradation rate obtained by weight loss method. Hematoxylin and eosin (HE) stained section around Mg-Zn rods suggested that there were newly formed bone surrounding the implant. HE stained tissue (containing heart, liver, kidney and spleen tissues) and the biochemical measurements, including serum magnesium, serum creatinine (CREA), blood urea nitrogen (BUN), glutamic-pyruvic transaminase (GPT) and creatine kinase (CK) proved that the in vivo degradation of Mg-Zn did not harm the important organs. Moreover, no adverse effects of hydrogen generated by degradation had been observed and also no negative effects caused by the release of zinc were detected. These results suggested that the novel Mg-Zn binary alloy had good biocompatibility in vivo.

Research and development of heat resistant magnesium alloy

[J].

耐热镁合金的研究进展

[J].

Effects of Zn on microstructure, mechanical properties and corrosion behavior of Mg-Zn alloys

[J].

Study on hot deformation behavior and the effects of friction stir processing on the microstructure and properties of Mg-Li alloys

[D].

镁锂合金热变形行为及搅拌摩擦加工对其组织与性能影响研究

[D].

Deformation behaviors and cyclic strength assessment of AZ31B magnesium alloy based on steady ratcheting effect

[J].

AC impedance spectroscopy in characterizing time-dependent corrosion of AZ91 and AM50 magnesium alloys characterization with respect to their microstructures

[J].

Effect of chloride ion concentration on electrochemical behavior and corrosion product of AM60 magnesium alloy in aqueous solution

[J].

Understanding magnesium corrosion—A framework for improved alloy performance

[J].

Microstructural effects on corrosion of AM50 magnesium alloys

[J].

Accurate electrochemical measurement of magnesium corrosion rates; a combined impedance, mass-loss and hydrogen collection study

[J].

Simultaneous enhancement of mechanical properties and corrosion resistance of as-cast Mg-5Zn via microstructural modification by friction stir processing

[J].

Dynamic recrystallization and mechanical properties of friction stir processed Mg-Zn-Y-Zr alloys

[J].

Comparative study of the deformation behavior of hexagonal magnesium-lithium alloys and a conventional magnesium AZ31 alloy

[J].

Dynamic recrystallization during high temperature deformation of magnesium

[J].

Fabrication of Mg-ZrO2 surface layer composites by friction stir processing

[J].

Grain character influences on corrosion of ECAPed pure magnesium

[J].

Corrosion of pure Mg as a function of grain size and processing route

[J].

Effect of grain size on corrosion: A review

[J].

Corrosion behavior of equal-channel-angular-pressed pure magnesium in NaCl aqueous solution

[J].

Revealing the relationship between grain size and corrosion rate of metals

[J].

Corrosion behavior of severely plastic deformed magnesium based alloys: A review

[J].

Influence of texture on corrosion rate of AZ31 Mg alloy in 3.5 wt.% NaCl

[J].

Grain refined and basal textured surface produced by burnishing for improved corrosion performance of AZ31B Mg alloy

[J].

Crystal orientation and electrochemical corrosion of polycrystalline Mg

[J].

Improved corrosion resistance achieved in a friction stir processed Mg-5Zn-0.3Ca alloy with fragmented precipitates

[J].

The effect of crystallographic orientation on the active corrosion of pure magnesium

[J].

Enhanced corrosion resistance of AZ91 magnesium alloy through refinement and homogenization of surface microstructure by friction stir processing

[J].

Corrosion and passivation of magnesium alloys

[J].

The relation between severe plastic deformation microstructure and corrosion behavior of AZ31 magnesium alloy

[J].

Corrosion of hot extrusion AZ91 magnesium alloy: I-Relation between the microstructure and corrosion behavior

[J].