燃煤发电预计在未来几十年内仍是全球电力供应的主要来源[1,2]。通过提高蒸汽温度和蒸汽压力提高发电效率是减少燃煤发电厂能源消耗与CO2排放最有效的途径之一[3,4]。近年来,先进超超临界(A-USC)火电厂发展迅速,其蒸汽温度和蒸汽压力分别可达到700 ℃和35 MPa[1]。在这样的条件下,过热器和再热器管的管壁温度甚至会达到760 ℃[5]。因此,A-USC火电厂的发展对耐热合金的抗高温蠕变和抗蒸汽腐蚀性能提出了更高的要求。传统的马氏体和奥氏体耐热钢大多只能用于温度不超过650 ℃的超超临界(USC)火电厂,而镍基合金可用于A-USC火电厂。Inconel 740H (简称IN 740H)是一种具有超高蠕变强度的镍基合金,其设计应用温度最高可达800 ℃[6]。IN 740H在IN 740化学成分的基础上改进了Ti / Al质量比并降低了Nb含量。改进Ti / Al质量比可以有效抑制对性能有害的η相的形成并保证细小弥散γ′相的析出,降低Nb含量则有助于提高焊接性能[4,7~9]。通过成分改进,IN 740H拥有极高的蠕变强度和良好的焊接性能,其许用强度(allowable strength)是Haynes 230合金的2倍[10]。优异的综合性能使IN 740H成为用于制造A-USC火电厂锅炉过热器、再热器管的最佳候选材料之一。

γ′相是析出强化型镍基合金IN 740H最主要的析出相之一。该相属于有序fcc L12结构,通常呈颗粒状并在晶内弥散析出[2,11,12]。Guo等[11]研究表明,IN 740H内γ′相的长大速率受溶质原子的体扩散控制,且长时时效后γ′相的长大会导致基体硬度降低。Chong等[12]通过计算发现,当γ′相的平均直径约为50 nm时,IN 740H具有最高屈服强度。焊接是连接耐热管道最常用的方法之一,焊接接头在高温下的性能会直接影响火电厂的安全运行。锅炉和压力容器规范(ASME标准2702-6)要求温度在600 ℃以上时,IN 740H焊接接头与母材的强度比需大于0.7,该要求会导致其管壁厚度增加约30%[6]。因此,提高IN 740H焊接接头的高温强度不仅可以保证管道的安全服役,还能减薄管壁厚度从而降低成本。研究[2,6,13,14]表明,IN 740H焊接接头高温蠕变性能的下降与其晶界粗大棒状γ′相和γ′贫化区的形成有关。Bechetti等[2]认为,这些晶界粗大棒状γ′相的形成由析出相的不连续粗化所致,而γ′贫化区的形成与晶界γ′相的不连续粗化有关。此外,他们[14]还发现相比于IN 740H母材,γ′贫化区更易在焊缝内形成。这会导致焊缝的高温蠕变性能弱于母材,最终造成蠕变断裂大多发生在焊缝处。与不连续粗化类似,不连续析出也属于不连续反应,会导致晶界析出棒状或片层状析出相[15,16]。然而,不连续析出对IN 740H焊接接头晶界棒状γ′相的影响尚不明确。与此同时,不同温度蠕变后IN 740H焊接接头晶界棒状γ′相和γ′贫化区的形成机理及其对焊接接头力学性能的影响仍需进一步研究。

基于此,本工作以IN 740H焊接接头为对象,研究经700、750和800 ℃蠕变后显微组织的演变及其对力学性能的影响。通过光学显微镜(OM)、扫描电子显微镜(SEM)及透射电子显微镜(TEM)分别系统地观察母材和焊缝的显微组织,并采用显微硬度测试仪测量母材和焊缝区域的硬度。然后,讨论不同温度蠕变后晶界粗大棒状γ′相和γ′贫化区的形成过程。最后,通过定量统计析出相的平均尺寸和体积分数,分析显微组织演变,尤其是γ′相和γ′贫化区对硬度和蠕变性能的影响,以期为进一步改善IN 740H焊接接头的力学性能提供理论依据。

1 实验方法

实验选用直径51 mm、壁厚8 mm的IN 740H管,先将其进行1050 ℃固溶30 min + 水冷的热处理,热处理后试样的化学成分(质量分数,%)为:C 0.03,Cr 24.5,Co 20.4,Ti 1.3,Al 1.5,Nb 1.3,Mo 0.3,Fe 0.1,Mn 0.02,Si 0.05,Ni余量。利用切削对IN 740H管开Y型坡口,采用热丝钨极氩弧(TIG)焊对其进行焊接,焊丝材料为直径1 mm的IN 740H,具体焊接工艺参数如表1所示。焊后的IN 740H管经一次焊后热处理(PWHT),具体工艺为800 ℃保温5 h + 空冷。

表1 Inconel 740H (IN 740H)管焊接工艺参数

Table 1

| Welding layer | Voltage V | Current A | Welding speed mm·min-1 |

|---|---|---|---|

| 1 | 10.2 | 240 | 190 |

| 2 | 11.8 | 255 | 280 |

| 3 | 11.6 | 228 | 200 |

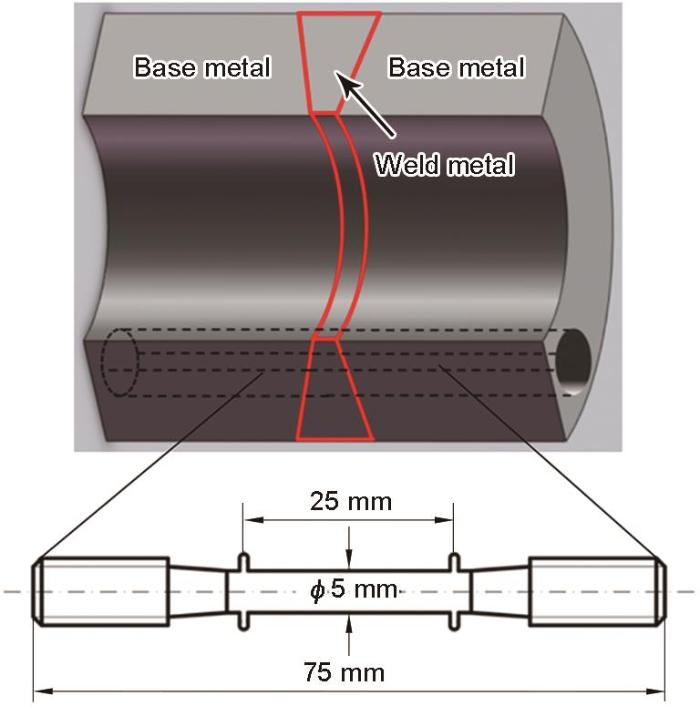

从焊后热处理的IN 740H管上截取蠕变试样,取样位置及具体尺寸如图1所示。采用RD2-3高温蠕变试验机在700、750 和800 ℃对试样进行蠕变实验。依据文献[17,18],700 ℃时蠕变应力分别设置为405和324 MPa (相应试样命名为700-1、700-2),750 ℃时蠕变应力分别为265和220 MPa (相应试样命名为750-1、750-2),800 ℃时蠕变应力分别为250和201 MPa (相应试样命名为800-1、800-2)。采用MH-500显微硬度测试仪测试母材和焊缝的硬度,其载荷为1 kg,加载时间为10 s。为了保证硬度测试的准确性,母材和焊缝分别选取至少5个点进行测试,最后取平均值。

图1

图1

蠕变断裂试样的取样位置及尺寸示意图

Fig.1

Schematics of sampling position and dimension of specimen for creep rupture test

显微组织观察的取样位置如图2所示,取样区域无应变硬化影响且尽量靠近蠕变断裂试样的断口。切取母材和焊缝的纵剖面用于OM和SEM观察,切取横截面薄片(主要为母材)用于TEM观察。采用LV-150型OM、Supra-40高分辨SEM以及JEM 200CX和JEM 2010F型TEM对试样进行显微组织观察。采用SEM和TEM上配备的能谱仪(EDS)探头和Oxford Aztec分析软件分析析出相元素组成。OM和SEM试样先经过打磨和抛光,再置于20 mL H3PO4 + 150 mL H2SO4 + 30 g CrO3的饱和溶液中进行电化学腐蚀,电压为6 V。TEM试样先经过打磨减薄至厚度小于50 μm后再置于-30 ℃的5% (体积分数)高氯酸酒精溶液中进行双喷电解抛光。采用Photoshop (PS)和Image Pro Plus (IPP)软件分别基于OM像与SEM像统计母材内孪晶的体积分数与母材和焊缝内晶界γ′贫化区的宽度。为了保证结果准确,每个试样至少选用5张OM像和5张SEM像进行分析。另外,还采用IPP软件基于SEM像统计析出相的平均尺寸和体积分数,每个试样至少选用5张SEM像进行分析。

图2

图2

显微组织观察的取样位置示意图

Fig.2

Schematic of sampling position for microstructural observations

2 实验结果

2.1 蠕变实验与硬度

IN 740H焊接接头在不同温度下的蠕变实验结果列于表2中。由表可知,随蠕变温度和应力的提高,蠕变断裂时间减少。值得注意的是,蠕变温度为700和800 ℃时,不同应力下试样的断裂位置均为焊缝。然而,750-1试样的蠕变断裂位置为母材,750-2试样的蠕变断裂位置则为焊缝。可见,不同的蠕变温度和应力还会改变IN 740H焊接接头蠕变断裂位置。

表2 IN 740H焊接接头的参数及蠕变实验结果

Table 2

| Specimen | Temperature oC | StressMPa | Rupture time / h | Rupture location |

|---|---|---|---|---|

| 700-1 | 700 | 405 | 218 | Weld metal |

| 700-2 | 324 | 2048 | Weld metal | |

| 750-1 | 750 | 265 | 1264 | Base metal |

| 750-2 | 220 | 2999 | Weld metal | |

| 800-1 | 800 | 250 | 135 | Weld metal |

| 800-2 | 201 | 1093 | Weld metal |

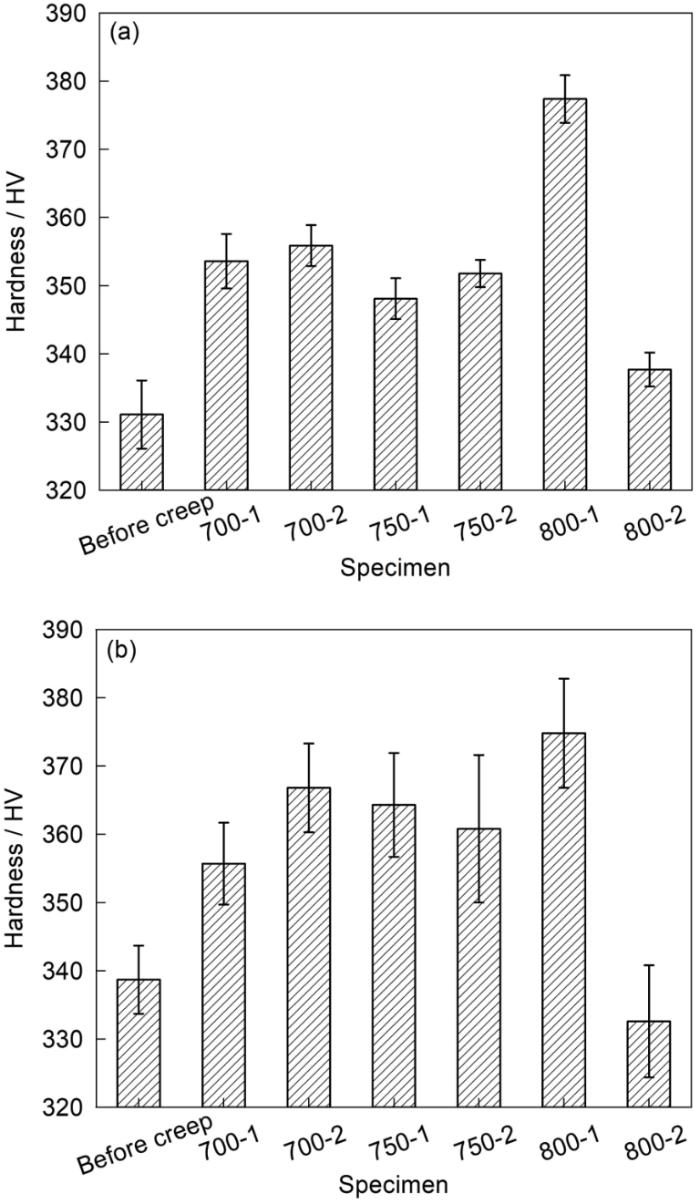

图3为蠕变前和不同温度蠕变后IN 740H焊接接头的硬度。相较于蠕变前,蠕变后除800-2焊缝外各个试样母材和焊缝的硬度均有不同程度的提高。其中,700 ℃蠕变断裂后母材的硬度略高于750 ℃,700-2和750-2试样母材的硬度分别略高于700-1和750-1试样母材,而800-2试样母材的硬度远低于800-1试样(图3a)。不同于母材,750-2试样焊缝的硬度略低于750-1试样(图3b)。可见对于母材,蠕变温度为700和750 ℃时,延长蠕变时间(分别为1830和1735 h)均会略微提高其硬度,而800 ℃时延长蠕变时间(958 h)却使其硬度显著降低。对于焊缝,蠕变温度为700和800 ℃时其硬度的变化与母材类似,而750 ℃蠕变时延长蠕变时间(1735 h)却导致其硬度略微降低。

图3

图3

蠕变前和不同温度蠕变后IN 740H焊接接头的Vickers硬度

Fig.3

Vickers hardnesses of IN 740H welded joints before and after creep at different temperatures

(a) base metal (b) weld metal

2.2 显微组织观察

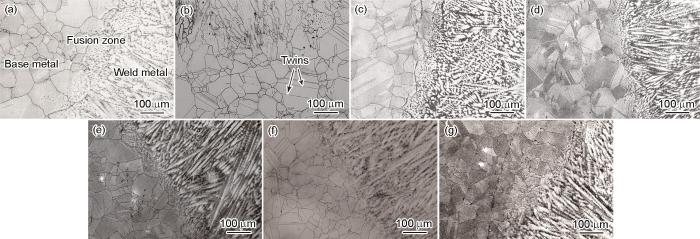

图4为蠕变前和不同温度蠕变后IN 740H焊接接头的OM像。蠕变前,母材为典型的奥氏体组织,晶内分布有孪晶。采用截线法可测得母材的平均晶粒尺寸约为95 μm,焊缝内主要为树枝晶,且组织不均匀(图4a)。不同温度蠕变后,IN 740H焊接接头的显微组织十分稳定,母材依旧为奥氏体组织(图4b~g)。经测量,蠕变后母材的平均晶粒尺寸略有增大,约为100 μm。改变蠕变温度和时间会导致母材奥氏体晶内孪晶数量发生变化。经统计,700-1和700-2试样母材内孪晶的体积分数分别为2.9%和2.2%,750-1和750-2试样母材内孪晶的体积分数分别为2.1%和1.8%,800-1和800-2试样母材内孪晶的体积分数分别为2.9%和1.5%。可见,延长蠕变时间会减少母材晶内的孪晶数量。

图4

图4

蠕变前和不同温度蠕变后IN 740H焊接接头的OM像

Fig.4

OM images of IN 740H welded joints before (a) and after creep (b-g) at different temperatures

(a) before creep (b) specimen 700-1 (c) specimen 700-2 (d) specimen 750-1(e) specimen 750-2 (f) specimen 800-1 (g) specimen 800-2

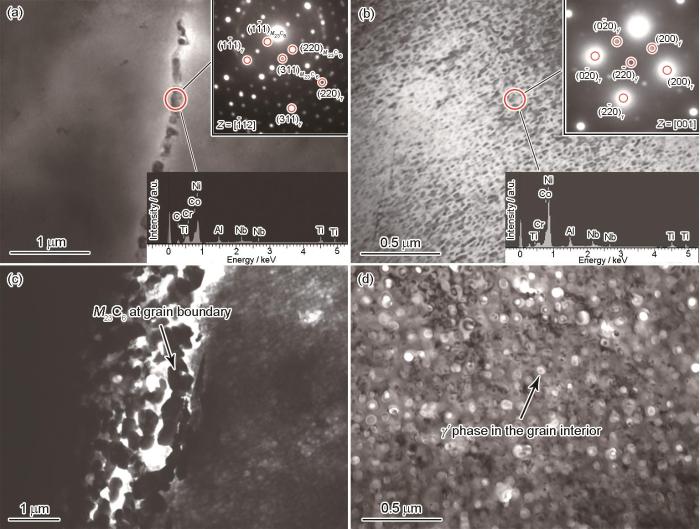

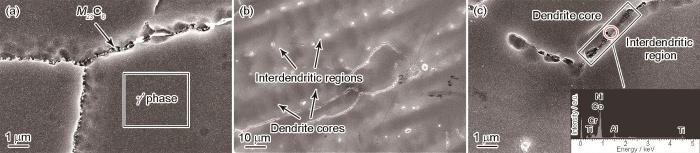

图5

图5

蠕变前和700 ℃蠕变后(试样700-2) IN 740H焊接接头的TEM像

Fig.5

TEM images of IN 740H welded joints before creep (a, b) and after creep at 700 oC (specimen 700-2) (c, d) (Insets in Figs.5a and b show the corresponding SAED patterns and EDS analyses)

(a, c) M23C6 carbides at grain boundaries (b, d) γ′ phase in the grain interiors

图6为蠕变前IN 740H焊接接头的SEM像。焊后热处理导致蠕变前IN 740H母材晶界和晶内分别析出大尺寸块状M23C6相和细小颗粒状γ′相,其中γ′相在晶内均匀分布(图6a)。焊缝组织主要为树枝晶,其中枝晶间区域在SEM下较亮(OM下较暗),而枝晶干区域在SEM下较暗(OM下较亮) (图6b)。这是由于颗粒状γ′相在焊缝内并非均匀分布,枝晶间区域内颗粒状γ′相的数量密度较高,而枝晶干区域内颗粒状γ′相的数量密度较低(图6c)。另外,焊缝的晶界处还存在少量尺寸较小且长度方向垂直于晶界的棒状析出相(图6c中方框),而母材晶界上未发现类似小尺寸的棒状析出相。EDS分析表明,该析出相富Ni、Al和Ti (图6c插图)。Bechetti等[14]也在IN 740H焊缝组织的晶界处观察到类似的析出相。结合EDS分析与文献[14]的结果可知,该小尺寸棒状析出相为γ′相。因此,经焊后热处理的IN 740H焊缝内除晶界处的块状M23C6相和晶内的颗粒状γ′相外,晶界处还析出少量小尺寸的棒状γ′相。进一步观察发现,小尺寸棒状γ′相在位于枝晶间与枝晶干之间的晶界上析出(图6c)。

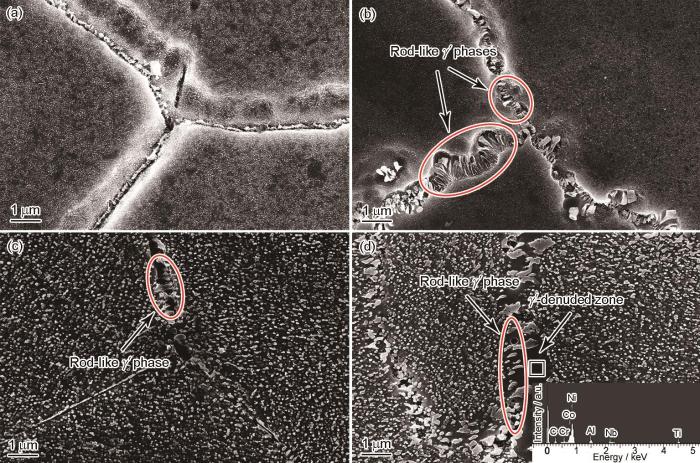

图6

图6

蠕变前IN 740H焊接接头显微组织的SEM像

Fig.6

SEM images of microstructures of IN 740H welded joint before creep (Inset in Fig.6c shows the corresponding EDS analysis; rectangle in Fig.6c indicates the area where the rod-like γ′ phase is distributed)

(a) base metal (b) dendrite in weld metal (c) grain boundaries in weld metal

图7为700 ℃蠕变断裂后IN 740H焊接接头的SEM像。与蠕变前相比,700-1试样内的晶界M23C6相和晶内γ′相数量增多、尺寸略有增大。可见蠕变过程中晶界和晶内分别新析出了块状M23C6相和颗粒状γ′相。另外,700-1试样母材内晶界处未发现棒状γ′相和γ′贫化区(图7a),而焊缝组织的晶界处除块状M23C6相外,还有数量较多的棒状γ′相和γ′贫化区(图7b)。考虑到蠕变前焊缝组织的晶界上仅析出少量棒状γ′相,故700-1试样焊缝内晶界处的棒状γ′相大部分是在蠕变过程中形成的。700-2试样的母材与焊缝内M23C6相和颗粒状γ′相较700-1试样均明显长大。这是由于700-2试样的蠕变应力小于700-1试样,其蠕变时间延长,故析出相的粗化程度提高。进一步观察发现,700-2试样母材的晶界处也形成了棒状γ′相和γ′贫化区(图7c)。由于蠕变前母材晶界未析出棒状γ′相,故700-2试样母材内晶界处的棒状γ′相是在蠕变过程中形成的。与700-1试样相比,700-2试样焊缝内晶界处的棒状γ′相明显粗化,且γ′贫化区的宽度明显增大(图7d)。根据统计,700-1和700-2试样焊缝内晶界的γ′贫化区平均宽度分别约为0.22和0.69 μm,700-2试样母材晶界γ′贫化区的平均宽度约为0.25 μm。可见,700-2试样焊缝内晶界棒状γ′相的尺寸和γ′贫化区的宽度均比母材大很多。对图7d内方框区域进行EDS分析,结果表明γ′贫化区内富Ni和Al且贫Cr (图7d插图)。

图7

图7

700 ℃蠕变断裂后IN 740H焊接接头的SEM像

Fig.7

SEM images of base (a, c) and weld (b, d) metals of IN 740H welded joints after creep rupture at 700 oC (Inset in Fig.7d shows the corresponding EDS analysis of the rectangle area in Fig.7d)

(a, b) specimen 700-1 (c, d) specimen 700-2

图8为750 ℃蠕变断裂后IN 740H焊接接头的SEM像。750-1试样中,晶界M23C6相和晶内颗粒状γ′相均发生长大。除此之外,750-1试样母材内晶界处形成了棒状γ′相和γ′贫化区(图8a),而焊缝组织的晶界棒状γ′相数量有所减少(图8b)。与750-1试样相比,750-2试样内晶界M23C6相和晶内颗粒状γ′相的尺寸进一步增大,尤其是焊缝内的晶界棒状γ′相粗化更明显 (图8c和d)。根据统计,750-1试样母材和焊缝内晶界γ′贫化区的平均宽度分别约为0.31和0.43 μm,而750-2试样的则分别约为0.39和0.83 μm。可见相比于750-1试样,750-2试样母材内晶界处的γ′贫化区宽度略微增大,而焊缝组织内晶界γ′贫化区的宽度增大较显著。进一步对比可知,750-1试样焊缝内晶界γ′贫化区宽度比母材略大,而750-2试样焊缝内晶界棒状γ′相的尺寸和γ′贫化区宽度均远高于母材。

图8

图8

750 ℃蠕变断裂后IN 740H焊接接头的SEM像

Fig.8

SEM images of base (a, c) and weld (b, d) metals of IN 740H welded joints after creep rupture at 750 oC

(a, b) specimen 750-1 (c, d) specimen 750-2

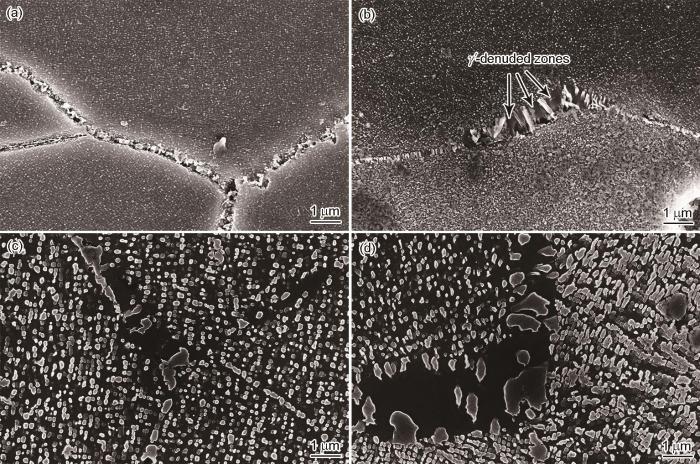

图9为800 ℃蠕变断裂后IN 740H焊接接头的SEM像。与700-1试样相比,蠕变时间更短的800-1试样内晶界M23C6相和晶内颗粒状γ′相的尺寸却更大。这表明,相比于蠕变时间的延长,蠕变温度的提高对析出相长大的加速作用更为显著。800-1试样母材内的晶界处未观察到棒状γ′相和γ′贫化区,而焊缝组织的晶界上存在大量尺寸分布不一的棒状γ′相和γ′贫化区 (图9a和b)。800-2试样中,母材和焊缝组织的晶界均存在棒状γ′相和γ′贫化区(图9c和d)。根据统计,800-1和800-2试样焊缝内的晶界γ′贫化区平均宽度分别约为0.51和1.81 μm,800-2试样母材内晶界γ′贫化区的平均宽度约为0.82 μm。可见,800-2试样焊缝内晶界棒状γ′相的尺寸和γ′贫化区的宽度均远大于800-1试样。

图9

图9

800 ℃蠕变断裂后IN 740H焊接接头的SEM像

Fig.9

SEM images of base (a, c) and weld (b, d) metals of IN 740H welded joints after creep rupture at 800 oC

(a, b) specimen 800-1 (c, d) specimen 800-2

3 分析讨论

3.1 晶界棒状 γ′相和 γ′贫化区的形成机理

显微组织观察表明,蠕变前IN 740H焊接接头内除晶界M23C6相和晶内颗粒状γ′相外,焊缝组织的晶界处还析出小尺寸棒状γ′相,其形貌与晶界不连续析出产物相似[15,16,19,20]。析出相在晶界的不连续析出需要晶界发生移动并且会导致该晶界附近溶质浓度存在不连续变化[2,15]。在800 ℃保温5 h的焊后热处理过程中,IN 740H焊接接头内晶粒存在长大趋势,晶界因此发生移动。同时,Bechetti等[2]的DICTRA溶质浓度模拟结果表明,经焊后热处理的IN 740H焊缝内位于枝晶间与枝晶干间的晶界存在Ni、Al和Ti元素浓度的不连续变化。因此,在焊后热处理过程中,IN 740H焊缝枝晶间与枝晶干间的晶界小尺寸棒状γ′相的形成是由不连续析出所致。然而,此时的母材晶界却未观察到不连续析出的小尺寸棒状γ′相。一方面,这与基体内的溶质浓度梯度有关。基体内的溶质浓度梯度会使部分基体处于溶质过饱和状态,为晶界发生不连续析出提供驱动力[2,15,21]。焊缝组织在凝固过程中由于溶质浓度的分布不均易产生显著的浓度梯度,有助于晶界不连续析出的发生。而母材内由于溶质分布较为均匀故不易发生晶界不连续析出。另一方面,这还与晶内颗粒状γ′相的分布有关。研究[15]表明,提高晶界移动能力有助于促进晶界第二相的不连续析出。母材晶内颗粒状γ′相的分布较为均匀,其晶界两侧均有大量的细小颗粒状γ′相,极大地阻碍了晶界的移动,有效抑制了晶界小尺寸棒状γ′相的不连续析出。

蠕变过程中,IN 740H焊接接头内除晶界块状M23C6相与晶内颗粒状γ′相的尺寸增大外,晶界棒状γ′相也发生粗化。根据Lifshitz-Slyozov-Wagner (LSW)理论,析出相在溶质原子晶界扩散控制下的长大速率高于体扩散控制[22]。相比于晶内颗粒状γ′相,棒状γ′相的粗化速率明显更快。由于晶内颗粒状γ′相的长大受溶质原子体扩散的控制[11],且考虑到棒状γ′相位于晶界,可以推知晶界棒状γ′相的粗化应主要受溶质原子在晶界的扩散控制。显微组织观察表明,晶界棒状γ′相主要沿其长度方向发生粗化,即粗化具有方向性,这与不连续粗化的特征相符[15,16,23]。另外,由于蠕变过程中高温和应力的作用,晶界会发生移动,这也满足不连续粗化的条件[15]。因此,蠕变过程中IN 740H焊接接头晶界棒状γ′相的粗化属于不连续粗化,这与Bechetti等[2,14]的研究结果相符。值得注意的是,蠕变后试样(除700-1和800-1试样)母材的晶界也形成了棒状γ′相。由于蠕变前母材晶界处不存在棒状γ′相且前文分析表明母材晶界不易发生不连续析出,故蠕变后母材晶界棒状γ′相的形成过程应与晶界附近颗粒状γ′相有关。研究[2,24~26]表明,镍基合金晶内连续析出的颗粒状γ′相在晶界移动的作用下会发生不连续粗化。蠕变过程中,母材晶界受高温和应力的作用发生移动,导致其附近颗粒状γ′相发生不连续粗化并形成棒状γ′相。其转变过程为颗粒状γ′ + γ →棒状γ′ + γ。同理,焊缝内晶界附近的颗粒状γ′相也会在晶界移动的作用下发生不连续粗化从而形成棒状γ′相。综上可知,蠕变后IN 740H母材内晶界棒状γ′相的形成主要由蠕变过程中晶界附近颗粒状γ′相的不连续粗化导致。而焊缝组织内晶界棒状γ′相的形成一部分由蠕变前和蠕变过程中不连续析出的小尺寸棒状γ′相的不连续粗化导致,另一部分则是由蠕变过程中晶界附近颗粒状γ′相的不连续粗化导致。

式中,Δ

式中,Δ

式中,K为参数,主要与析出相间距和晶界宽度有关;DB为晶界扩散系数。棒状γ′相在粗化过程中会降低界面能,故Δ

根据显微组织观察,当蠕变温度从700 ℃提高至800 ℃时,IN 740H焊缝组织的晶界上棒状γ′相的数量先略有减少再增多,且尺寸不断增大。当蠕变温度为最低的700 ℃时,尽管IN 740H焊缝内颗粒状γ′相的连续析出对晶界小尺寸棒状γ′相的不连续析出存在一定的阻碍作用,但其阻碍作用较750和800 ℃更小。故700 ℃蠕变后焊缝内晶界上形成了数量较多的棒状γ′相。提高蠕变温度后,焊缝晶界不连续析出的γ′相的数量减少,导致蠕变后晶界棒状γ′相的数量有所减少。随蠕变温度的进一步提高,尽管晶界处不连续析出的棒状γ′相数量进一步减少,但在晶界附近发生不连续粗化的颗粒状γ′相数量快速增多,导致蠕变后晶界形成较多棒状γ′相。随蠕变温度的提高,晶界棒状γ′相不连续粗化的速率加快,导致棒状γ′相的尺寸不断增大。如上文所述,蠕变后700-1和800-1试样母材的晶界上未形成棒状γ′相。这主要是由于母材内较均匀的溶质分布导致Δ

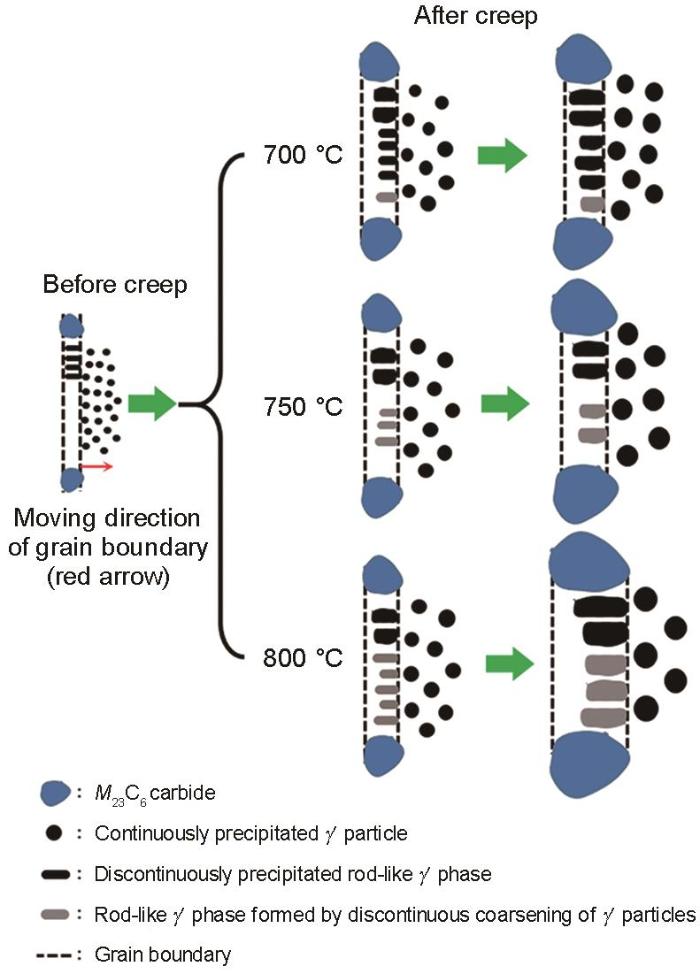

EDS分析表明,γ′贫化区内富Ni和Al且贫Cr,这与γ′相的溶解和M23C6相的析出有关。由于晶界γ′相的粗化受溶质原子在晶界的扩散控制,其粗化过程必然伴随晶界附近小尺寸γ′相的溶解,使晶界附近富Ni和Al。而晶界M23C6相的析出会消耗Cr原子,造成晶界附近区域贫Cr,这又会提高Ni和Al原子在该区域的溶解度,导致晶界附近的小尺寸γ′相更易溶解[2,28,29]。因此,晶界γ′相的不连续粗化和M23C6相的析出会显著降低晶界附近γ′相的数量密度,最终导致晶界γ′贫化区的形成。提高蠕变温度会使晶界γ′贫化区的范围增大。这是由于蠕变温度的提高会加快晶界γ′相的不连续粗化,进而加速附近小尺寸γ′相的溶解,使γ′相数量密度的下降速率提高,造成γ′贫化区范围增大。对比可知,700-2、750-2和800-2试样焊缝组织的晶界γ′贫化区的宽度(分别为0.69、0.83和1.81 μm)分别大于700-1、750-1和800-1试样(分别为0.22、0.43和0.51 μm)。这表明,同一蠕变温度下延长蠕变时间会使γ′贫化区的宽度增大。蠕变时间的延长会加剧晶界棒状γ′相的不连续粗化,使晶界附近小尺寸γ′相的溶解更为充分,最终造成晶界γ′贫化区的宽度增大。图10为不同温度蠕变过程中IN 740H焊缝组织的晶界棒状γ′相和γ′贫化区的形成过程示意图。

图10

图10

不同温度蠕变后IN 740H焊缝组织的晶界棒状γ′相和γ′贫化区的形成示意图

Fig.10

Schematics of the formations of rod-like γ′ phase and γ′-denuded zone at grain boundaries in IN 740H weld metal after creep at different temperatures

3.2 显微组织演变对力学性能的影响

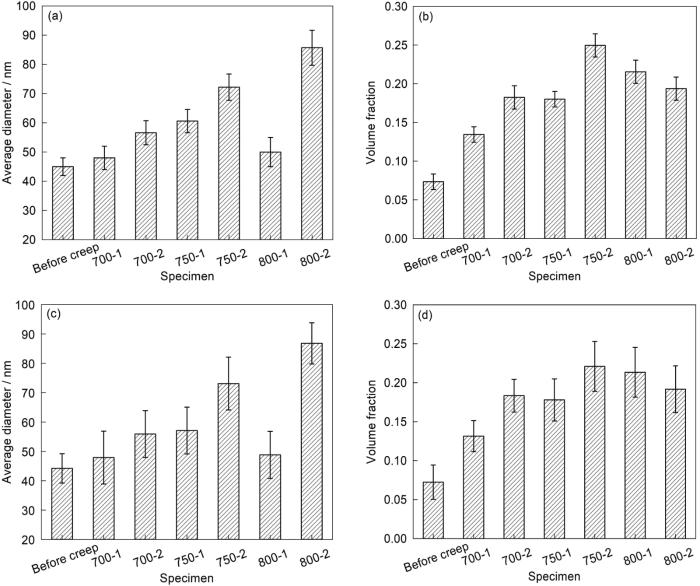

不同温度蠕变后,除晶界棒状γ′相和大尺寸块状M23C6相外,IN 740H焊接接头内最主要的析出相为晶内颗粒状γ′相。考虑到M23C6相和棒状γ′相主要在晶界析出,其尺寸十分粗大且数量远少于晶内颗粒状γ′相。相较于颗粒状γ′相,晶界M23C6相和棒状γ′相对硬度的影响可以忽略。因此,本工作选择定量研究晶内颗粒状γ′相对其硬度的影响。图11为各试样母材和焊缝晶内γ′相平均直径和体积分数的统计结果。由图可知,同一温度下延长蠕变时间(减小蠕变应力),颗粒状γ′相的平均直径增大,且增大速率随蠕变温度的提高而增加(图11a和c)。计算可知,700、750和800 ℃蠕变过程中母材晶内γ′相的平均长大速率分别约为0.0057、0.0091和0.037 nm/h,焊缝晶内γ′相的平均长大速率分别约为0.0057、0.0096和0.041 nm/h。相比于700和750 ℃蠕变,800 ℃蠕变过程中晶内颗粒状γ′相的长大速率高很多。对比可知,800-1试样母材和焊缝晶内颗粒状γ′相的尺寸明显小于750-1试样。尽管800-1试样的蠕变温度高于750-1试样,但后者的蠕变断裂时间(1264 h)比前者(135 h)长很多,故750-1试样晶内颗粒状γ′相长大更充分。图11b和d分别为母材和焊缝晶内颗粒状γ′相的体积分数统计结果。当蠕变温度为700和750 ℃时,延长蠕变时间使晶内颗粒状γ′相的体积分数增大。其中,750-2试样母材和焊缝晶内颗粒状γ′相的体积分数分别比750-1增大了约0.07和0.05。可见750 ℃蠕变时,焊缝晶内γ′相体积分数的增量小于母材。当蠕变温度为800 ℃时,延长蠕变时间却导致晶内颗粒状γ′相的体积分数减小。基于3.1节的讨论可知,晶界颗粒状γ′相的不连续粗化会导致晶界附近小尺寸棒状γ′相溶解。由于750-2试样焊缝内晶界棒状γ′相尺寸和γ′贫化区宽度的增大程度明显大于母材,故焊缝的晶界附近会比母材溶解更多颗粒状γ′相,导致焊缝晶内颗粒状γ′相体积分数的增量小于母材。同理,800 ℃蠕变过程中晶界原子扩散速率进一步加快,导致晶界棒状γ′相的不连续粗化速率提高,加速了晶界附近棒状γ′相的溶解,最终造成晶内颗粒状γ′相的体积分数降低。

图11

图11

蠕变前和不同温度蠕变后IN 740H焊接接头晶内颗粒状γ′相的统计结果

Fig.11

Statistic results of spherical γ′ phase in the grain interiors of IN 740H base (a, b) and weld (c, d) metals before and after creep at different temperatures

(a, c) average diameter (b, d) volume fraction

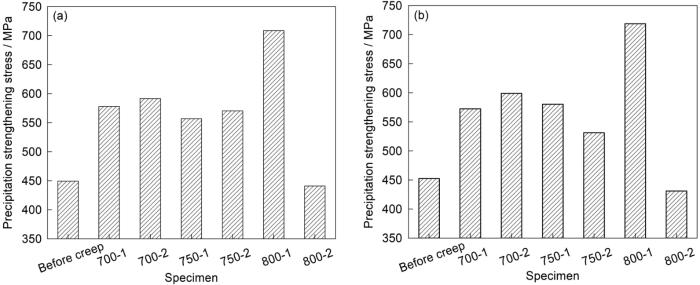

IN 740H母材晶内颗粒状γ′相与位错的交互作用可用Orowan绕过机制描述[30]:

式中,σOr表示γ′相的析出强化应力;G为剪切模量,221 GPa;b为Burgers矢量模,约为0.25 nm;f和d分别为颗粒状γ′相的体积分数和平均直径。将统计得出的f和d代入

图12

图12

IN 740H焊接接头晶内颗粒状γ′相的析出强化应力

Fig.12

Precipitation strengthening stress ofspherical γ′ phase in the grain interiors of IN 740H welded joint

(a) base metal (b) weld metal

值得注意的是,750-1试样的蠕变断裂位置为母材而其他试样均为焊缝,这主要与焊缝组织内晶界粗大棒状γ′相的数量和γ′贫化区的范围有关。蠕变过程中,晶界上粗大的棒状γ′相容易成为蠕变孔洞的形核位置,同时γ′贫化区可以加速孔洞的长大与裂纹的扩展。显微组织观察表明,700 ℃蠕变时尽管焊缝组织的晶界上γ′贫化区的宽度不大,但其粗大棒状γ′相的数量较多,易形成蠕变孔洞。800 ℃蠕变时焊缝组织的晶界上不但有较多粗大的棒状γ′相,而且γ′贫化区的宽度较大,有利于蠕变孔洞的形核与长大及微裂纹的扩展。因此,试样在700和800 ℃蠕变时的断裂位置均为焊缝。对于750-1试样,焊缝组织的晶界棒状γ′相的数量较少且γ′贫化区的范围较小,这在一定程度上减小了晶界处形成蠕变孔洞的概率并减缓了晶界阻碍微裂纹扩展能力的下降。与此同时,750-1试样母材部分区域内的晶界因粗大棒状γ′相和γ′贫化区的形成而严重弱化,使该区域的抗蠕变断裂性能显著下降甚至接近焊缝,极大地提高了母材中晶界发生蠕变断裂的可能性。而在750-2试样中,焊缝内晶界棒状γ′相的数量增多、尺寸增大,且γ′贫化区的宽度也明显增大,导致焊缝组织的抗蠕变断裂性能快速下降,最终造成蠕变断裂在焊缝产生。

综上可知,IN 740H焊接接头晶界棒状γ′相和γ′贫化区的形成不仅会降低其硬度,还有害于蠕变断裂强度。为了进一步提高IN 740H焊接接头的力学性能,需要控制晶界γ′相的不连续粗化、抑制晶界γ′贫化区的形成并适当降低晶内颗粒状γ′相的长大速率。

4 结论

(1) 经焊后热处理,小尺寸棒状γ′相仅在焊缝组织的晶界上不连续析出。不同温度蠕变后,母材和焊缝组织的晶界均能形成粗大棒状γ′相和γ′贫化区,其中焊缝组织的晶界处比母材更早形成棒状γ′相和γ′贫化区。

(2) 母材内晶界粗大棒状γ′相的形成是由其晶界附近颗粒状γ′相的不连续粗化所致,而焊缝内晶界粗大棒状γ′相的形成是由其晶界不连续析出的棒状γ′相和晶界附近颗粒状γ′相2者的不连续粗化导致。晶界棒状γ′相的不连续粗化和M23C6相的析出导致晶界形成γ′贫化区。

(3) 700~800 ℃范围内随着蠕变温度的提高,焊缝组织内晶界不连续析出的棒状γ′相数量减少而晶界附近发生不连续粗化的颗粒状γ′相数量增多,导致晶界棒状γ′相的数量先略有减少后增多。晶界棒状γ′相的尺寸和γ′贫化区的宽度随蠕变温度的提高和蠕变时间的延长而增大。

(4) 晶内颗粒状γ′相是影响IN 740H焊接接头硬度变化的主要因素。晶界棒状γ′相的不连续粗化与γ′贫化区的形成不仅会降低硬度,还有害于蠕变断裂强度。进一步提高IN 740H焊接接头的力学性能需控制晶界棒状γ′相的不连续粗化、抑制晶界γ′贫化区的形成并减缓晶内颗粒状γ′相的长大。

参考文献

Enhancing mechanical properties and creep performance of 304H and Inconel 617 superalloy dissimilar welds for advanced ultra super critical power plants

[J].

Microstructural evolution of INCONEL® alloy 740H® fusion welds during creep

[J].

U.S. program on materials technology for ultra-supercritical coal power plants

[J].

Heat treatment design of Inconel 740H superalloy for microstructure stability and enhanced creep properties

[J].

Microstructure and phase stability in Inconel alloy 740 during creep

[J].

Development and performance of INCONEL® alloy 740H® seam-welded piping

[J].

Long-term creep-rupture behavior of alloy Inconel 740/740H

[J].

Transition of creep damage region in dissimilar welds between Inconel 740H Ni-based superalloy and P92 ferritic/martensitic steel

[J].

The role of eta phase formation on the creep strength and ductility of Inconel alloy 740 at 1023 K (750 oC)

[J].

Effect of supercritical CO2 on the performance of 740H fusion welds

[J].

Microstructure and phase precipitate behavior of Inconel 740H during aging

[J].

Microstructure evolution and mechanical properties of Inconel 740H during aging at 750 oC

[J].

Evolution of the microstructure and microhardness of the welding joint of IN 740H alloy with IN 617 as filler metal

[J].

Characterization of discontinuous coarsening reaction products in INCONEL® alloy 740H® fusion welds

[J].

Grain boundary discontinuous precipitation reactions

[J].

Structural stability and improvement of Inconel alloy 740 for ultra supercritical power plants

[J].

超超临界电站用Inconel 740镍基合金的组织稳定性及其改型研究

[J].

Creep behaviour of IN 740 alloy after HAZ thermal cycle simulations

[J].

Discontinuous coarsening of spinodally decomposed Cu-Ni-Fe alloys

[J].

Discontinuous coarsening of lamellar cellular precipitate in an austenitic Fe-30 wt.%Ni-6 wt.%Ti alloy-I. Morphology

[J].

Discontinuous reactions in solids

[J].

Coarsening of Laves phase and creep behaviour of a Re-containing 10%Cr-3%Co-3%W steel

[J].

Suppression of discontinuous precipitation in age-hardening Cu-15Ni-8Sn alloy by addition of V

[J].

Competition between continuous and discontinuous precipitation in L12-strengthened high-entropy alloys

[J].

Implementation of classical nucleation and growth theories for precipitation

[J].

Discontinuous γ′ coarsening in a Ni-Al-Mo base superalloy

[J].

Kinetics of discontinuous precipitation in a Zn-2.5at%Cu alloy

[J].

Precipitation, deformation and fracture behaviour of a thermomechanically processed Nimonic PE 16 superalloy

[J].

The effects of long-term ageing on Nimonic PE16

[J].

Analysis of the strengthening mechanisms in pipeline steels as a function of the hot rolling parameters

[J].