Mg作为轻质金属结构材料,密度仅为1.74 g/cm3,分别是Al、Ti和Fe密度的65%、38%和25%。此外,Mg还具有比强度和比刚度高、阻尼减震性能和电磁屏蔽性能优异等特点,在汽车高铁、轨道交通、电子通讯、军事装备、航空航天等领域的应用潜力巨大,被誉为“21世纪的绿色工程材料” [1]。在碳达峰碳中和的目标推动下,镁合金的工程实际应用和学术研究正在逐年大幅增加。并且,中国的镁资源极其丰富,储量、产量以及出口总量均处于世界首位。然而,镁合金构件的传统制备工艺主要局限于铸造成型以及轧制、挤压和锻造等塑性变形的方式,一方面,虽然铸造工艺可以实现复杂构件的一体化成形,但是极易形成冶金缺陷和粗大的枝晶组织,导致服役寿命大幅削弱;另一方面,采用塑性变形的方式虽然可以获得优异的力学性能,但是由于Mg具有独特的hcp结构,导致成本高、效率低、加工周期长,而且难以一体化成形结构复杂的零件。因此,有必要大力发展新兴的制造工艺,从而实现高性能镁合金复杂构件的一体化成形[2]。

增材制造(又称为3D打印)作为一种新兴的制造工艺,是基于离散堆积成形思想,利用三维计算机辅助设计模型切片,通过激光、电子束或电弧等热源将粉末或者丝材等金属原料熔化逐层堆积,从而形成具有复杂拓扑特征的三维零部件[3,4]。根据热源和原料,可以将最常用的金属增材制造工艺分为3类[5]:铺粉式的激光粉末床熔融(laser powder bed fusion,LPBF)[6~10],送粉式的激光定向能量沉积(laser directed energy deposition,LDED)[11,12],以及送丝式的电弧熔丝增材制造(wire arc additive manufacturing,WAAM)[13]。LPBF工艺具有成形精度高、可成形任意复杂的精密零件的特点,主要应用于制备轻量化要求较高及含有内部流道的航空航天构件,以及生物医学领域的多孔点阵结构和支架等;WAAM工艺的成形效率高,主要用于制备大型构件[14];LDED工艺处于LPBF和WAAM之间,还可用于修复和再制造,以及合金的高通量设计和梯度成分制备。此外,由于镁合金对激光的反射率高,导致LPBF和LDED的能量吸收率低、工艺稳定性较差,而且原材料粉末具有易燃易爆的特性,导致实际工业应用的安全性难以保障,这大大限制了LPBF和LDED制备镁合金的大规模应用[7,15]。相反,WAAM技术是以丝材为原料,通过电弧将丝材逐层熔化堆积形成致密金属零部件的过程,因此不存在安全隐患,在工业生产过程中具有广阔的应用前景。

目前,增材制造技术在钛合金、铝合金、镍基高温合金和钢中发展日趋成熟,并得到了大规模的实际应用。然而,由于镁合金的化学性质活泼,具有熔/沸点低、饱和蒸气压高等特点,导致增材制造镁合金构件中存在大量冶金缺陷、非均匀微观组织和残余应力变形等,使得增材制造镁合金的研究和应用相对滞后。目前,已发表的关于增材制造镁合金的综述主要聚焦于上述3类增材制造工艺下的缺陷、微观组织和力学性能[3,5~7,13~18],鲜少清晰阐明工艺-缺陷-组织-性能间的关联关系和影响机制,仍需展望缺陷消除和组织定制的有效调控方案。本文基于WAAM的工艺特点,综述WAAM成形镁合金的工艺优势、技术挑战、研究进展和调控方案,系统概括影响WAAM镁合金的成形质量、冶金缺陷、微观组织特征和综合性能的影响因素,并从在线调控和后处理强化2个方面总结了缺陷、组织和性能的改善方案,最后提出了未来的研究展望。

1 WAAM成形镁合金的工艺优势

大型复杂镁合金构件主要通过铸造和锻造制备,然而这2种制造技术存在众多尚未解决的瓶颈问题。以铸造为例,共有三大技术难题仍未突破:其一,铸造过程中的冷却速率慢,形成的粗大晶粒导致力学性能较差;其二,最后的凝固阶段极易在铸锭内部形成缩孔、缩松等铸造缺陷;其三,从表面到芯部的熔体流动速率和溶质扩散速率不一致,形成严重的宏观偏析,从而导致铸件存在各向异性。此外,由于镁合金在室温下可开动的滑移系较少,导致在室温下加工的变形抗力大、塑性成形能力差,而在高温下进行加工会大幅提升成本和消耗过多的能量[6]。同时,无论是铸造还是锻造,都要设计特定的模具,导致整个研发周期延长。

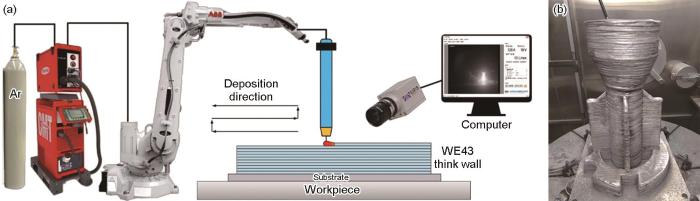

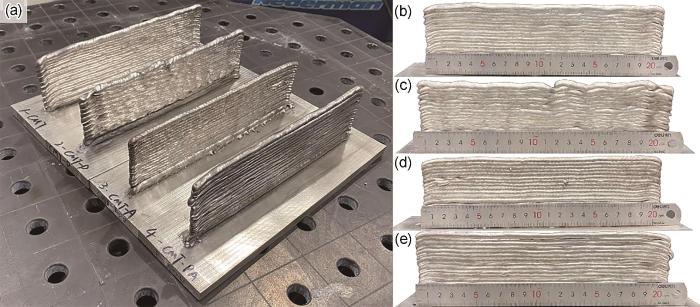

与传统的制造技术相比,WAAM技术在大型复杂构件的制备方面具备巨大优势。如图1a[19]所示,WAAM成形设备主要包括焊接电源、丝材供给系统、焊头、惰性气体源和机械臂,其中焊接电源用于提供熔化丝材的电弧热源,丝材供给系统用于实时调控送丝速率,惰性气体用于防止熔池被氧化,机械臂用于控制沉积速率和沉积路径。WAAM的冷却速率和凝固速率远高于传统铸造,从而可以形成细化的组织;WAAM可自由成形,无需开发模具,有利于加速产品迭代。此外,WAAM技术是以金属丝为原材料,有效规避了镁合金粉末易燃易爆的风险和对激光高反射率的本征特性,同时兼具沉积速率高、设备成本低、材料利用率高和成本低廉等优势。通过优化工艺窗口和沉积路径,可以实现如图1b[3]所示的大尺寸薄壁异形镁合金构件,因此在航空航天级大型金属构件的制备领域潜力巨大,相对LPBF和LDED具有独特的发展优势[13,20]。

图1

2 WAAM成形镁合金的技术挑战

现阶段镁合金WAAM技术的研究远远滞后于钢、钛、铝等主流的合金材料,这主要是因为该领域在材料制备、组织缺陷调控和工程应用上存在巨大挑战。

(1) 适用于WAAM工艺的高品质丝材难以制备。镁合金具有特殊的hcp晶体结构,导致塑性、韧性差,制备小直径镁合金焊丝的工艺极其繁琐,通常包括热挤压和拉拔,这无疑会提高成本[14]。此外,焊丝难以保证连续性,从而影响了后续打印的连续性。在热加工的过程中会在表面形成氧化物,为后续沉积过程引入了氧化夹杂。

(2) 凝固过程中极易形成缺陷和非均匀组织。镁合金熔点和沸点低、饱和蒸气压高的物理特性导致其在WAAM过程中极易蒸发产生烟尘,蒸气形成的反冲压力会导致熔滴飞溅和气孔形成(图2a[21,22]),降低了工艺稳定性和成形质量[10]。由于镁合金的热导率高,导致构件内部极易累积残余热应力,一旦超过材料的极限,极易引发微裂纹。Mg和O的亲和力高,不仅在镁丝制备过程中会在丝材表面形成氧化层,在成形过程中的层间也极易被氧化,从而影响了构件的力学性能。AZ系镁合金中合金元素的生长限制因子(Q)低,导致在WAAM过程中极易形成柱状晶(图2b[23,24]),虽然通过掺杂稀土元素可以促进等轴化和晶粒细化,但是由于熔池内的温度场呈梯度分布,导致每一层的组织分布极不均匀,从而影响了后处理方案的制定[25]。

图2

3 WAAM成形镁合金的研究现状

3.1 WAAM技术分类

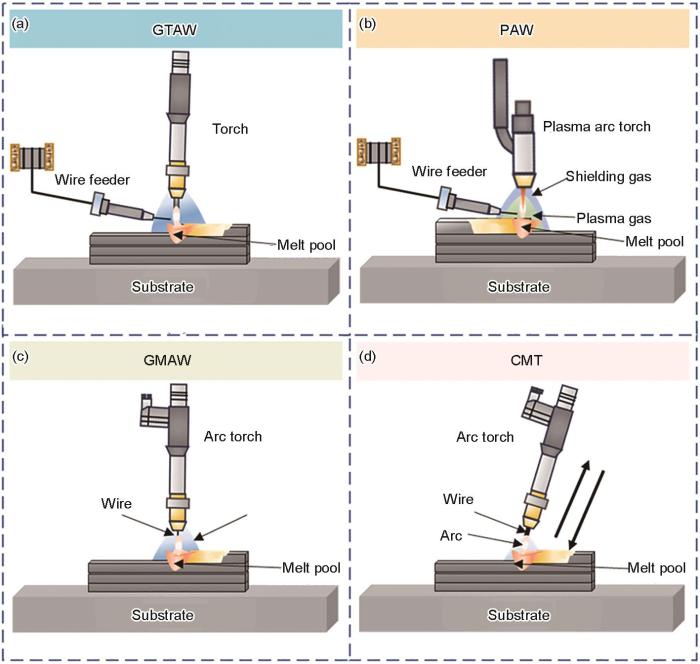

根据电弧热源的性质,WAAM技术通常可以被分为3类:钨极气体保护焊(gas tungsten arc welding,GTAW)、等离子气体保护焊(plasma arc welding,PAW)和熔化极气体保护焊(gas metal arc welding,GMAW)。图3[27]展示了这3类WAAM技术的原理。GTAW技术是采用非熔化的钨针作为电极与一个侧置送丝装置之间形成电弧,利用局部气体保护逐层沉积三维零件。沉积过程中可以设置不同的送丝方向,包括前置、后置和侧置送丝,送丝方向会影响熔滴过渡行为和成形质量。GTAW技术是采用非熔化极,从而保证了电弧的稳定性,但是送丝方向和沉积效率相对难以控制,从而限制了该技术在增材制造领域的工程应用。值得一提的是,GTAW技术适用于双丝/多丝电弧增材制造,通过控制每种焊丝的送丝速率,就可以实现原位的合金化和成分调控,因此可用于异种合金的层间过渡搭接和功能梯度材料的制备。PAW技术可以认为是GTAW技术的升级,该技术是将产生于钨极与工件之间的自由电弧采用离子枪压缩成能量密度更高的等离子弧,电弧温度可高达11000 ℃,能量密度在109~1010 W/m2之间,属于一种高温高电离度的离子弧,而GTAW和GMAW的电弧温度在7000 ℃。但是与GTAW和GMAW技术相比,PAW的热源成本要高出30%左右。GMAW过程电弧有液滴、短路、射流和脉冲4种熔滴过渡方式,但是GMAW技术的电弧热源直接产生于焊丝与成形件之间,使得金属液滴的稳定性、液滴过渡方式的一致性以及热输入成为保证零部件制造质量可靠性的关键因素。传统的GMAW技术在短路过渡过程中持续送丝,焊丝熔化成熔滴,熔滴与熔池接触瞬间发生短路,短路保护桥断开,然后重新引弧,这导致在短路的过程中会形成较大电流和明显飞溅,为了降低热输入、抑制飞溅和改善沉积质量,奥地利Fronius公司发明了冷金属过渡(cold metal transfer,CMT)技术,该技术通过机械回抽的方式控制送丝过程的往复运动,从而达到控制热输入的目的。

图3

3.2 成形质量

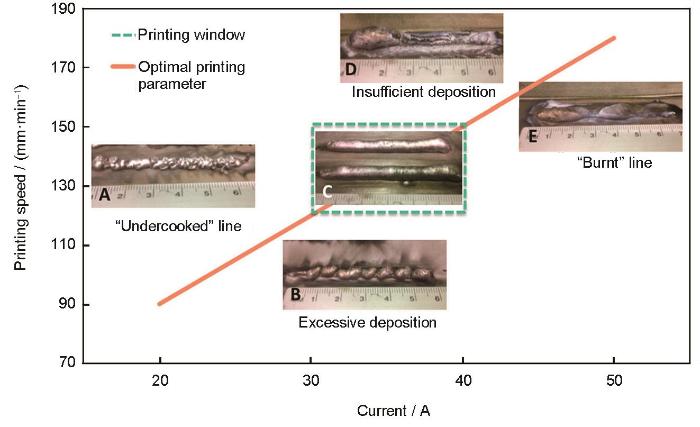

在WAAM成形镁合金的过程中,镁合金焊丝在电弧的作用下熔化成焊珠,并过渡形成熔池,由于热扩散和电弧压力,在熔池内会形成表面张力、浮力和电磁力的共同作用。热输入和工艺参数通过直接影响焊珠的宏观形貌,从而决定了最终的成形质量,因此需要优化工艺参数,获得材料特定的打印工艺窗口。图4[28]展示了单道的成形质量和工艺参数间的关系。最优工艺参数中的电流应与焊接速率成线性关系。当采用偏离线性关系区域的工艺参数进行沉积时,液滴转移机制将发生改变,若电流过小,单位长度的熔丝量不足以获得光滑的焊珠,导致焊道不连续[29];当焊接速率超过某一临界值时,过高的凝固速率导致焊道尾部填充物减少,为防止金属液回流,从而形成了驼峰。采用深宽比来评价焊珠质量,随着深宽比的增大,相同残余高度的焊珠宽度增大,熔融金属被润湿并可以以更大的接触角铺展在基体表面。随着电流的增大,层厚减小,最大宽度增大。增加电流可以提高WAAM过程中的热输入,因此熔池温度升高,导致液相表面张力降低,从而有利于熔池铺展,但是也会加剧飞溅现象。

图4

焊头的打印轨迹对构件的宏观形貌有显著影响,若每一层都采用相同的焊接方向,会使得起弧位置不稳定,并在熄弧位置有明显的坍塌现象,这是因为起弧位置经历层间冷却后导致熔池凝固过程的冷却速率增大,而在熄弧位置由于热量积累过多,导致熔池不稳定而坍塌[30]。针对这种坍塌的现象,可以通过反转下一焊接方向,实现更加平整的表面质量[20,31],这也是最常见的打印策略。沿着沉积方向,薄墙可分为不稳定区和稳定区,在WAAM的初始阶段,温度梯度和冷却速率会随着沉积高度增加而逐渐降低,从而导致横截面的宽度逐渐增大,形成不稳定区。随后,热输入和热耗散逐渐平衡,使稳定区的宽度保持在一个稳定的范围内[32]。通过改变工艺参数来调整沉积构件的宽度有很大的局限性。为了提高沉积单道的宽度,研究人员提出了一种电弧振荡模式。Bi等[33]的研究表明,在CMT成形AZ91镁合金的过程中采用电弧振荡模式,可以将薄墙的宽度由10 mm增加至19 mm,这意味着宽度提升了90%。因此,可以通过改变电弧振荡幅值和频率,自由调整沉积薄墙件的宽度,实现变截面构件的一体化成形。此外,电弧模式也会影响单道多层构件的最终形貌,如图5[19]所示,Chen等[19]研究了CMT、CMT-Pulse (CMT-P)、CMT-Advance (CMT-ADV)和CMT-Pulse + Advance (CMT-PADV) 4种电弧模式对电弧熔丝增材制造WE43镁合金薄墙件表面形貌的影响,发现CMT模式下的熔滴飞溅最严重,熔池稳定性降低,从而产生熔塌现象。

图5

3.3 冶金缺陷

3.3.1 孔隙缺陷

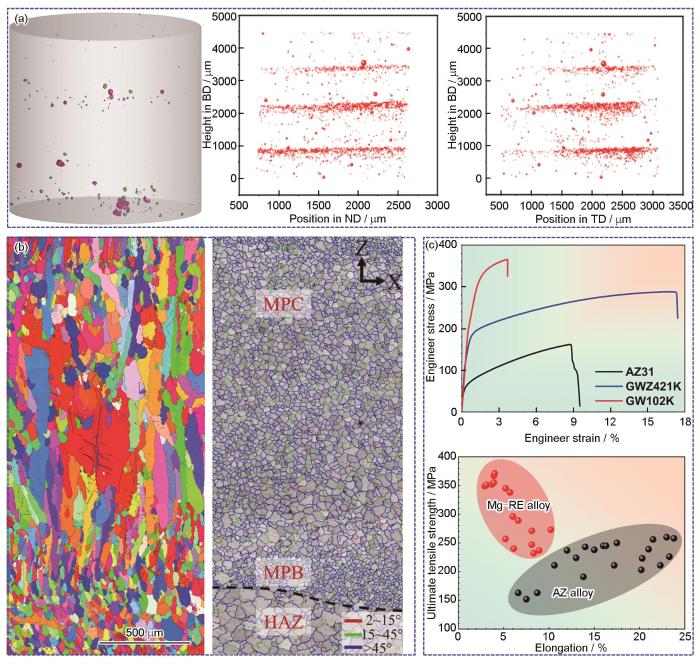

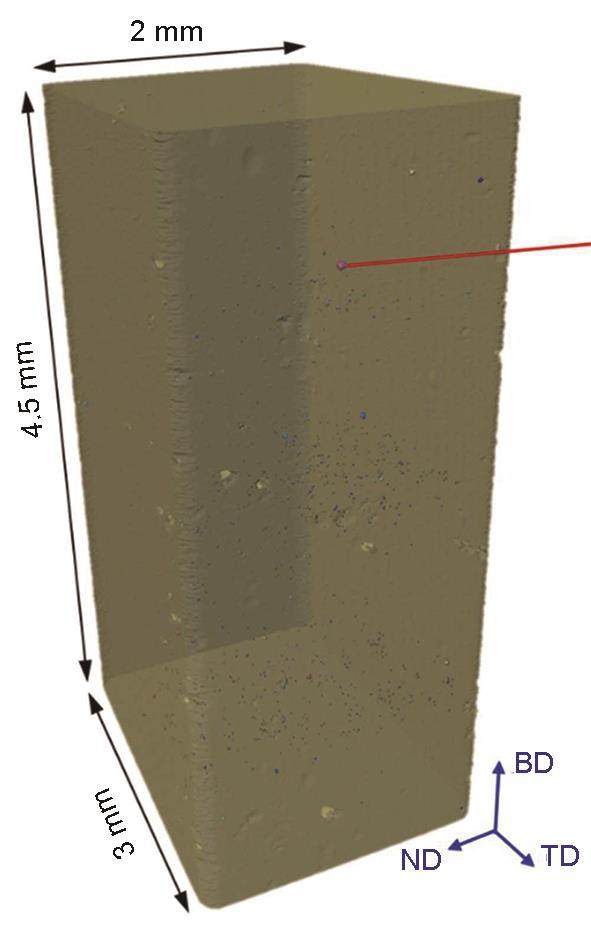

据现有的文献[13]报道,镁合金的孔隙率普遍低于铝合金,这是因为镁合金中的孔隙缺陷最主要的来源就是合金元素的剧烈蒸发和烧损,而铝合金中不仅存在元素蒸发现象,还会因为H在固态和液态铝合金熔体中的溶解度存在巨大差异形成了大量氢气孔。Cao等[21]表征了GW63K镁合金中缺陷的空间分布状态,如图6[21]所示。结果表明,缺陷在薄墙件内部呈现周期性分布,其中层间的孔隙率远高于层内区域,这是因为熔池底部的气孔相对于熔池顶部的气孔更难逃逸,这种周期分布的缺陷会导致裂纹从层间区域萌发,从而过早失效。此外,电弧熔丝增材制造Mg-RE合金中的气孔直径远低于铝合金,90%以上的气孔直径小于10 μm[21]。然而,Fang等[35]发现,AZ系列镁合金中的气孔直径远高于Mg-RE合金,平均直径已经达到了68 μm,这是因为AZ系列镁合金中的Zn、Al等合金元素的蒸发速率远高于稀土元素。因此,需要基于镁合金的物理性质和材料特性,设计一种适用于WAAM工艺的低蒸发速率的合金成分,从源头上抑制缺陷的形成。缺陷不仅会在层内呈现不均匀的分布状态,在构件的不同区域也会呈现不均匀的分布状态。Fang等[35]的研究结果表明,薄壁件底部区域的缺陷含量往往高于顶部区域,因为底部区域的冷却速率比顶部区域更高,导致底部区域的气孔往往更难逃逸而困在熔池内部形成了缺陷。工艺参数也会影响孔隙率。Ying等[36]研究了电流对电弧熔丝增材制造AZ61镁合金孔隙率的影响,发现随着电流由130 A提高到160 A,薄壁件内部的孔隙率由0.029%显著增加到0.569%,这是因为过高的热输入会导致合金元素剧烈蒸发。由此可见,工艺参数优化是抑制缺陷形核的有效方案之一。

图6

3.3.2 裂纹缺陷

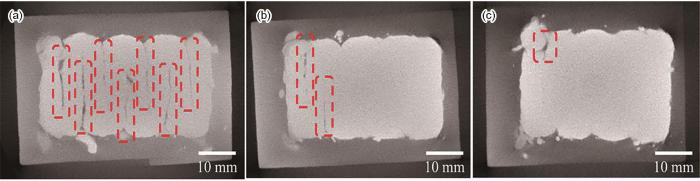

在电弧熔丝增材制造的非平衡凝固过程中,AZ系镁合金中的Al元素作为主要合金元素而发生偏析现象,晶界处产生大量液态的低熔点Mg17Al12相,这些残余液相在热应力和热胀冷缩引起的局部应变作用下被拉开,因此容易在热影响区形成热裂纹[34]。此外,热输入也会影响热裂敏感性,若热输入过高,将会导致热影响区中的晶间第二相重熔,进一步增加了热裂纹萌发的风险。与传统的GTAW相比,CMT工艺具有相对更低的热输入,从而大大降低了镁合金的开裂风险。对于大尺寸的厚壁构件,往往要采用多道搭接的形式进行沉积。多道搭接的工艺参数对最终的缺陷分布极为关键,若搭接率过高,则会出现熔塌现象;若搭接率过低,则会在搭接区域形成大量未熔合的缺陷。Takagi等[29]研究了工艺参数对电弧熔丝增材制造AZ31镁合金多层多道块体的缺陷分布的影响,如图7[29]所示,发现基板附近的高冷却速率导致熔体难以填充搭接区域,从而导致搭接区域存在大量裂纹、未熔合等缺陷,工艺参数优化结果表明随着焊接速率逐渐增大,缺陷可以被有效抑制。

图7

3.3.3 氧化夹杂

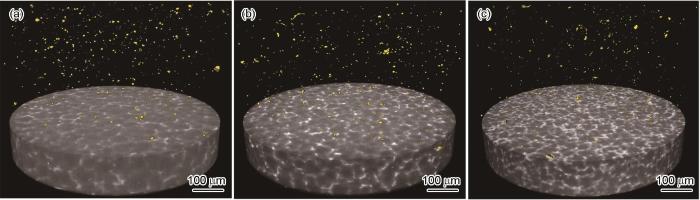

镁合金极易在空气中形成MgO,而由于MgO不具备致密的特征,导致这层氧化膜在空气中对高温氧化没有保护作用。如图8[37]所示,镁合金丝在电弧熔丝增材制造过程中也存在氧化问题,沿着沉积方向的氧化夹杂的含量几乎保持不变[37]。然而,与LPBF和LDED相比,WAAM镁合金中的氧化夹杂含量更低,这是因为丝材的比表面积远低于粉末,这有助于减少原料中引入的氧化物。Tong等[37]详细比较了WAAM工艺和LPBF工艺制备的WE43镁合金中的氧化夹杂,LPBF工艺制备镁合金中存在大量Y2O3等氧化夹杂,而WAAM工艺制备镁合金中的氧化物含量只有LPBF工艺的2%~5%。此外,氧化夹杂还会影响液相填充过程,从而形成更高的孔隙率,因此导致采用LPBF工艺制备的WE43镁合金的延伸率远低于WAAM工艺。因此,在WAAM过程中有必要采用额外的气体保护措施以防止氧化,确保镁合金沉积层离开保护区域时的温度降至氧化敏感温度以下,抑制氧化的方法可借鉴钛合金WAAM过程中所采用的措施。

图8

3.4 微观组织特征

3.4.1 WAAM工艺的特有微观组织

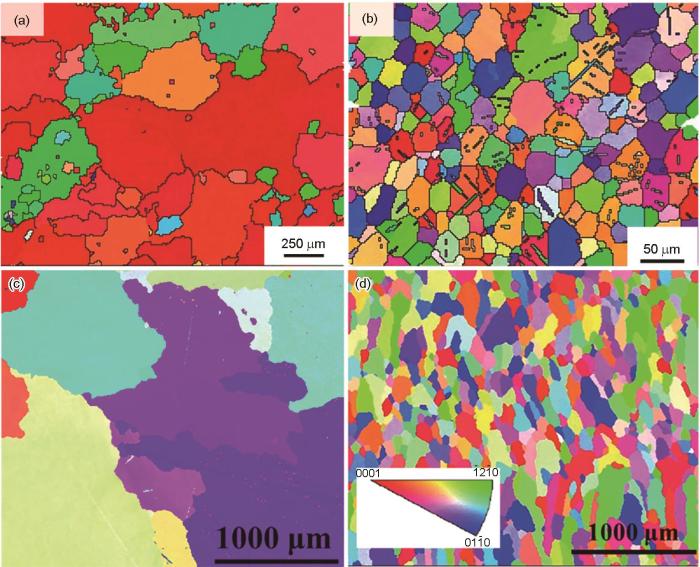

与传统的铸造工艺相比,WAAM工艺具有更高的冷却速率和凝固速率,这必然导致2者在晶粒尺寸和析出相特征上存在巨大差异。在沉积过程中热量不断积累,温度梯度逐渐减小,导致沉积件的显微组织从下到上各不相同。在CMT热源沉积镁合金过程中,随着温度梯度的逐渐减小,初生枝晶臂有更多的时间深入渗透到液体中,横向也发生了成分过冷,因此,在顶部区域可以清晰地观察到次生枝晶臂,而在中部和底部区域则看不到次生枝晶臂[30]。Fang等[35]还分析了热轧工艺和GTAW工艺在制备AZ31镁合金时微观组织的差异,如图9a和b[35]所示,热轧态下最大晶粒尺寸达到了1300 μm,而GTAW工艺下最大晶粒尺寸不超过75 μm。由此可见,WAAM工艺具有的高冷却速率和凝固速率可以实现独特的细化组织。值得注意的是,GTAW工艺下还发现了更高的位错密度和孪晶,这是因为凝固过程中的高冷却速率促进了残余应力的累积,从而在WAAM构件内部形成位错,甚至引发变形孪晶的形成[35]。Wang等[38]系统比较了铸造工艺和GTAW工艺制备的AZ31镁合金在晶粒尺寸和形貌上的差异,如图9c和d[38]所示,发现GTAW工艺形成的微熔池具有更高的冷却速率,促进了晶粒细化的实现,导致平均晶粒尺寸由半连续铸造态的750 μm显著降低至GTAW工艺的70 μm;此外,由于铸态下形成了大量枝晶,导致铸态的晶粒形貌更不规则。Li等[23]发现每一层的微观组织分为熔池边界、熔池中心和热影响区这3个特征区域,由于熔池边界的冷却速率远高于熔池中心,所以熔池边界的平均晶粒尺寸最小,热影响区的晶粒经历过原位热处理的作用,存在一定幅度的晶粒粗化,因此这3个特征区域的平均晶粒尺寸排序为熔池边界<熔池中心<热影响区。

图9

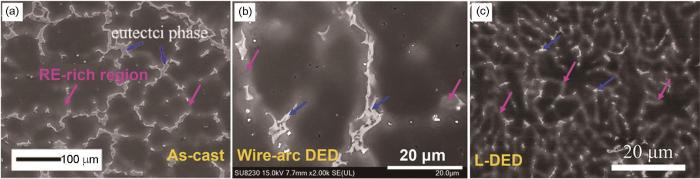

不同制备工艺之间的冷却速率和凝固条件的不一致必然会导致元素扩散和凝固行为的差异,从而引起第二相的尺寸、形貌和含量以及元素分布发生变化。Wang等[38]研究了传统半连续铸造工艺和WAAM工艺对第二相颗粒的影响,发现铸造态的第二相呈连续的大尺寸棒状分布,而WAAM工艺实现了第二相颗粒的弥散均匀分布,第二相的平均尺寸也由10.5 μm细化至1.9 μm。第二相颗粒分布状态的均匀化有助于缓解变形过程中的局部应力集中,从而提升WAAM构件的延伸率。如图10a和b[26]所示,铸造态共晶相的体积分数达到了8.96%,而WAAM工艺使得共晶相由连续网状转变为非连续棒状,且体积分数也降低至5.2%,这是因为WAAM工艺的冷却速率和凝固速率更高,阻碍了共晶相的连续析出过程,而且富稀土区域的面积也逐渐增加[26]。此外,不同增材制造工艺间的析出相也存在较大差异。Li等[26]研究了WAAM工艺和LDED工艺在析出相特征上的差异,如图10b和c[26]所示,由于LDED工艺具有超高的冷却速率和凝固速率,导致共晶相的体积分数降低至1.51%,析出相的形貌也转变为非连续短棒状,由于超高的冷却速率导致稀土元素来不及扩散,从而形成了更多的富稀土区。

图10

3.4.2 材料特性引起的微观组织演变

由于不同WAAM工艺间的热输入、熔滴过渡行为存在较大差异,导致常用的GTAW工艺和CMT工艺在制备同一种镁合金时其微观组织也存在巨大差异。Yang等[30]采用CMT工艺和成分为Mg-2.54Al-0.67Zn-0.44Mn (质量分数,%,下同)的AZ31镁丝制备了薄墙件,发现构件内部存在大量枝晶,由于冷却速率沿着沉积高度的方向逐渐降低,导致枝晶臂间距由底部的17 μm增加至顶部的39 μm,并在顶部区域由柱状枝晶转变为等轴枝晶。Wang等[31]和Li等[24]也采用CMT工艺和成分为Mg-2.54Al-0.55Zn-0.38Mn的AZ31镁丝制备薄壁件,同样观察到大量大尺寸的柱状晶,且在构件顶部观察到了等轴晶粒。然而,Fang等[35]采用GTAW工艺实现了AZ31镁合金全等轴晶的制备,认为CMT工艺和GTAW工艺制备的同一种材料的微观组织差异主要来源于2种工艺所形成的熔池尺寸不一样,其中GTAW工艺形成熔池的层厚为0.6 mm,而CMT工艺为2~2.5 mm。电弧热输入的一部分通过辐射和对流传递到环境中,另一部分通过热传导方式散失到基板中。当电弧向前移动,热量开始传递到环境和沉积区域时,熔池开始凝固。显然,热量很容易传递到基板或先前沉积区域,导致熔池中的冷却速率更快。液态金属的凝固过程与铸造过程相似,晶粒均沿最大温度梯度方向生长,晶粒的形貌由晶粒生长速率和温度梯度的比值决定,随着成分过冷度的增加,微观组织由平面组织向胞状组织转变,再由枝晶组织向等轴组织转变。由于这些区域之间的边界并不严格,因此实际的微观组织往往是这些不同类型形貌的组合[35]。由于GTAW工艺形成熔池的 层厚较小,这有利于热传导,使得热分布趋于均匀,从而促进了等轴晶粒的形成。而CMT工艺形成熔池的层厚较大,导致热量无法从熔池中快速传递,使层内晶粒呈柱状生长,层间晶粒呈外延形核[35]。

化学成分对成分过冷的产生也起着至关重要的作用。一般来说,任何能够提高Q值或凝固温度范围(ΔT)的合金元素都有利于成分过冷的发生。研究[24,26]表明,Al、Zn、Cu和Ce元素的加入使镁合金熔体中的Q值增加。化学成分的变化不可避免地影响了第二相的析出,通过加入一些合金元素使得第二相先从熔体析出而提供额外的异质形核点,从而在一定程度上提升了局部的过冷度。由于焊丝成分的差异,往往导致WAAM构件内部形成不同类型的微观组织。Li等[24,26]采用相同的CMT工艺制备AZ31镁合金和GW102K镁合金,如图11[24,26]所示,AZ31镁合金中存在大量外延生长的大尺寸柱状晶,而GW102K镁合金具有全等轴的晶粒形貌;平均晶粒尺寸由AZ31镁合金的150 μm显著降低至GW102K镁合金的26 μm。上述现象主要归因于不同合金成分间的Q值存在较大差异。Cao等[21]和Ma等[39]也得到了类似的结论。迄今为止,已发表的文献中关于Mg-RE合金的微观组织以细化等轴晶粒为主。因此,增材制造镁合金很可能制备出等轴晶粒结构,但过量的晶粒细化元素(如Gd)可能导致开裂[21]。

图11

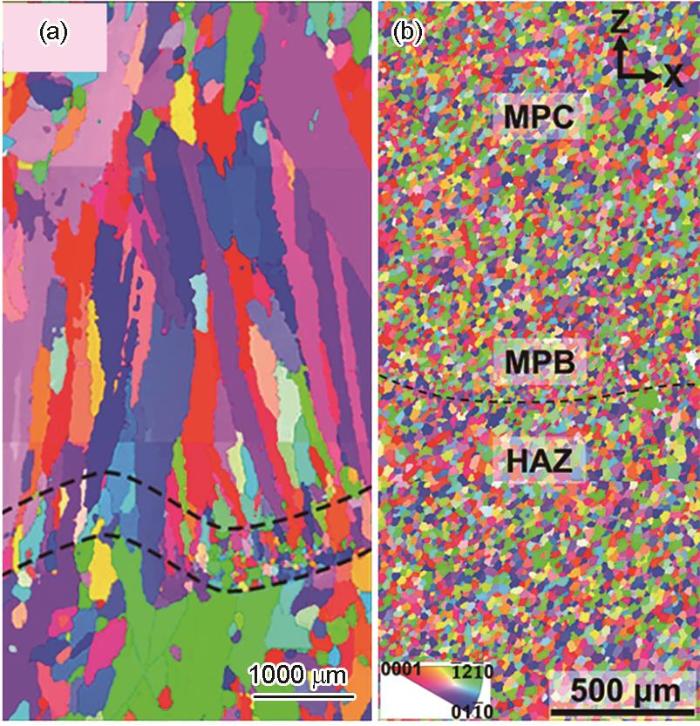

3.4.3 本征热处理引起的微观组织演变

电弧熔丝增材制造存在一个多次热循环的过程,对于时效强化的镁合金,需要考虑多次热循环引起的本征热处理对微观组织演变和力学性能的影响。Tong等[37]研究了GTAW制备的WE43镁合金从底部到顶部的析出相演变规律,通过热电偶测得了GTAW过程中的温度场演变,并通过相变温度解释了沿着沉积高度方向的析出相演变机理。如图12a[37]所示,在沉积开始时,由于从熔池到衬底的距离很短,散热很快,由此产生的高冷却速率导致基体中稀土元素的过饱和。如图12b[37]所示,当打印到第4层时,基板的峰值温度迅速升高到460 ℃,因此,在第1层受到了原位固溶处理,在峰值温度附近的持续时间短,导致富稀土共晶相不完全溶解,此外,由于热量的积累,第4层的冷却速率降低,导致其晶粒尺寸大于第1层。如图12c[37]所示,当沉积到第15层时,第1层的峰值温度为350 ℃,产生原位时效反应,值得注意的是,与典型的人工时效处理(175~250 ℃)相比,多次热循环的温度更高,意味着从β′′到β′/β1相的快速转变,因此,观察不到亚稳相β′′。如图12d[37]所示,顶层沉积过程中,基板的峰值温度约为250 ℃,然而,由于基板的温度长期保持在120 ℃以上,因此在热力学上有利于第1层β1析出物的粗化,最终导致了过时效。这种本征热处理会导致薄壁件内部的析出相类型沿着沉积方向呈现梯度分布,因此构件底部区域和顶部区域间的力学性能也会存在差异。Cai等[40]在采用GTAW工艺制备AZ91D镁合金薄壁件时也发现了类似现象,其中构件底部区域原位时效析出了大量纳米Mg17Al12和Al8Mn5相。Guo等[32]采用GTAW制备的AZ80M镁合金中存在类似的现象,发现从构件的第50层到第46层,第二相的体积分数逐渐下降(由7.95%降低至3.75%),而第25层却增加到了6.51%,上述现象也是由本征热处理的原位固溶和原位时效析出引起的。

图12

3.5 综合性能

3.5.1 力学性能

无论是水平方向还是竖直方向,采用WAAM工艺制备的镁合金的力学性能都远高于铸件。此外,WAAM制备的镁合金样品的延伸率明显高于变形镁合金,屈服强度和抗拉强度与变形镁合金相当。表1[21,23,25,26,29~33,35~37,39~45]总结了镁合金WAAM沉积态和热处理态的室温拉伸性能,统计数据表明各向异性仍然存在,尤其是对于CMT制备的AZ31镁合金[29~31],这是由微观组织和层间缺陷共同决定的。CMT制备的AZ31镁合金的微观组织以枝晶为主,在拉伸过程中极易在界面附近萌生裂纹,由于CMT热源沉积的镁合金薄壁中存在大量的垂直枝晶,使得试样在垂直方向上具有良好的拉伸性能[30,31]。虽然GTAW工艺可以实现AZ31镁合金的晶粒等轴化,但是高热输入的特点往往更容易形成孔隙、偏析和氧化夹杂等缺陷,而缺陷通常分布在层间区域,导致垂直方向的力学性能低于水平方向[21,35]。为揭示变形机理,Wang等[38]在EBSD分析结果的基础上统计了不同面的Schmid因子和取向角。结果表明,在所有区域中,Schmid因子大于0.4的晶粒占比远多于Schmid因子小于0.35的晶粒,且所有区域的晶界取向角都小于15°,表明采用WAAM制备的镁合金具有良好的塑性。WAAM制备镁合金领域研究最广泛的3种合金系为AZ系、GW系和WE系。其中,AZ系的延伸率普遍更高,通常可以达到20%以上,而强度远低于其他2类合金,其屈服强度和抗拉强度仅可分别达到100和240 MPa。与AZ系镁合金相比,GW系和WE系镁合金中存在大量稀土元素,一方面可以形成等轴细化的晶粒,从而实现细晶强化;另一方面,这些稀土元素固溶到Mg基体内部,从而实现固溶强化。因此,沉积态GW系和WE系镁合金的强度远高于AZ系,其屈服强度和抗拉强度分别可以达到150和270 MPa,然而,由于内部的共晶相含量较大,导致样品在变形时沿着共晶相断裂,引起过早失效,延伸率通常低于10%。GW系和WE系镁合金经过固溶处理后,强度基本没有变化,但是延伸率显著提升,通常可以达到15%。再进行时效处理后,虽然强度得到了大幅提升(其中屈服强度和抗拉强度分别可以达到250和350 MPa),但延伸率通常低于5%。

表1 最优工艺参数下WAAM沉积态和热处理态镁合金的室温拉伸性能[21,23,25,26,29~33,35~37,39~45]

Table 1

| Alloy | Deposition process | State | Tensile direction | YS MPa | UTS MPa | EL % | Ref. |

|---|---|---|---|---|---|---|---|

| Mg-3.12Al-0.84Zn-0.2Mn | GTAW | AD | H | 109 | 223 | 20.3 | [35] |

| V | 95 | 191 | 13.8 | ||||

| AZ31 | GTAW | AD | H | 52 | 162 | 11.8 | [42] |

| V | 132 | 201 | 17.2 | ||||

| Mg-2.98Al-0.93Zn-0.38Mn | GTAW | AD | H | 95 | 239 | 21 | [29] |

| Mg-2.54Al-0.67Zn-0.44Mn | CMT | AD | H | 85 | 226 | 28.3 | [31] |

| V | 126 | 211 | 17.2 | ||||

| Mg-2.54Al-0.67Zn-0.44Mn | CMT | AD | H | 71 | 152 | 7.5 | [30] |

| V | 132 | 211 | 10.6 | ||||

| Mg-2.5Al-0.82Zn-0.35Mn | CMT | AD | H | 120 | 224 | 23.5 | [43] |

| V | 113 | 217 | 20.8 | ||||

| Mg-6.02Al-0.15Mn-0.88Zn | GTAW | AD | - | 105 | 260 | 16 | [36] |

| Mg-7.6Al-0.25Mn-0.36Zn-0.15Ca-0.2Y | GTAW | AD | H | - | 288 | 15 | [44] |

| V | - | 224 | 13 | ||||

| T6 | H | - | 292 | 16 | |||

| V | - | 283 | 14 | ||||

| Mg-8.5Al-0.45Zn-0.03Mn-0.15Ca-0.2Y | GTAW | AD | H | 146 | 308 | 15 | [32,45] |

| V | 119 | 237 | 12 | ||||

| AZ91D | GTAW | AD | H | 113 | 244 | 11.9 | [40] |

| V | 108 | 244 | 11.5 | ||||

| Mg-8.99Al-0.65Zn-0.26Mn | CMT | AD | H | - | 250 | 17.5 | [33] |

| V | - | 245 | 16.3 | ||||

| Mg-4.26Gd-2.06Y-1.18Zn-0.36Zr | CMT | AD | H | 123 | 224 | 12.7 | [23] |

| V | 121 | 224 | 11.4 | ||||

| Mg-4.26Gd-2.06Y-1.18Zn-0.36Zr | CMT | T4 | H | 117 | 234 | 17.7 | [23] |

| V | 114 | 229 | 16.0 | ||||

| T6 | H | 157 | 288 | 17.1 | |||

| V | 157 | 285 | 16.2 | ||||

| Mg-6.3Gd-2.6Y-0.4Zr | GTAW | AD | H | 150 | 232 | 8.3 | [21] |

| V | 151 | 237 | 8.9 | ||||

| T6 | V | 218 | 345 | 5.2 | |||

| Mg-5.9Gd-2.8Y-0.7Zr | CMT | AD | H | 162 | 263 | 12.2 | [39] |

| V | 159 | 258 | 12.0 | ||||

| T4 | - | 153 | 257 | 17.9 | |||

| T5 | H | 227 | 350 | 5.5 | |||

| V | 220 | 238 | 5.7 | ||||

| T6 | - | 199 | 320 | 6.7 | |||

| Mg-10.22Gd-2.14Y-0.43Zr | CMT | AD | H | 149 | 247 | 8.1 | [26] |

| V | 151 | 240 | 6.1 | ||||

| T4 | H | 129 | 238 | 14.6 | |||

| V | 132 | 241 | 14.4 | ||||

| T6 | H | 239 | 371 | 4.0 | |||

| V | 243 | 367 | 3.9 | ||||

| GWZ1031K | GTAW | AD | H | 154 | 271 | 8.7 | [25] |

| V | 150 | 247 | 3.3 | ||||

| T4 | H | 170 | 287 | 16.5 | |||

| V | 168 | 285 | 12.7 | ||||

| T6 | H | 215 | 331 | 2.1 | |||

| V | 214 | 337 | 2.7 | ||||

| Mg-4.08Y-2.11Nd-1.07Gd-0.54Zr | GTAW | AD | H | 187 | 257 | 5.2 | [37] |

| V | 199 | 271 | 8.1 | ||||

| Mg-3.82Y-2.46Nd-0.56Zr | CMT | AD | H | 153 | 233 | 10.4 | [41] |

| V | 146 | 211 | 10.3 |

随着沉积层数的增加,由于每一沉积层的热历史不一样,导致微观组织也存在较大差异,所以不同沉积高度的力学性能通常是不同的。Ma等[41]研究认为,WAAM制备的WE43镁合金构件顶部区域的力学性能略高于底部区域,包括强度和延伸率。进一步表征微观组织发现,构件顶部区域的平均晶粒尺寸小于底部区域,且顶部区域的第二相的含量也更高,这意味着在WAAM过程中底部区域经历了固溶处理而引起共晶相溶解和晶粒粗化,多次热循环引起的晶粒粗化是导致底部区域性能恶化的根本原因。但Yang等[30]的研究结果却表明,AZ31镁合金的显微硬度从底部到顶部呈下降趋势,他们把这归因于热积累导致初生枝晶臂间距增大,从而降低了AZ31镁合金的显微硬度。Tong等[37]深入研究了GTAW制备的WE43镁合金沿着高度方向的力学性能分布情况,结果表明强度和延伸率都是沿着高度方向呈先上升后下降的趋势,他们把这归因于多次热循环引起的本征热处理。根据热循环所经历的温度和次数,先前的沉积层可能处于固溶态、峰值时效态和过时效态,因此,在薄壁件上不同区域的力学性能存在巨大差异。综上所述,微观组织和缺陷的综合作用导致力学性能的不均匀性,这将极大地限制镁合金WAAM的应用。因此,需要通过调控温度场以及提出缺陷闭合的在线处理方案或者后处理方案,实现微观组织的定制和缺陷的有效消除。

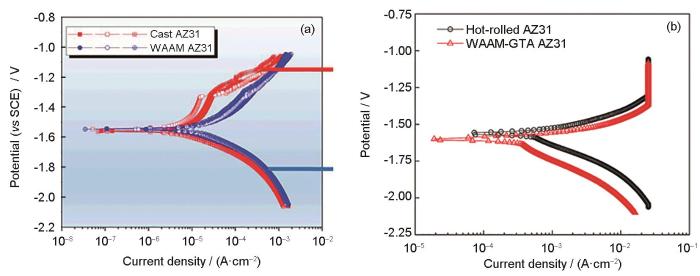

3.5.2 耐腐蚀性能

由于镁合金形成的腐蚀产物具有多孔疏松的特征,难以阻碍腐蚀介质的侵入,并进一步加速了腐蚀。微观组织也会影响镁合金的腐蚀行为,其中晶粒尺寸和第二相的分布状态是影响耐腐蚀性能的2个重要因素[46]。如图13a[46]所示,与铸态AZ31镁合金相比,WAAM工艺制备镁合金具有明显的晶粒细化、无织构的结晶取向和稳定的耐腐蚀性能,这导致WAAM制备AZ31镁合金的耐腐蚀性能较差,但相对稳定[46]。铸态和WAAM沉积态合金的耐腐蚀性能存在差异主要是由晶粒尺寸引起的,2者的腐蚀机制都是以α-Mg基体与第二相的微电偶腐蚀为主,而晶粒尺寸明显减小时,微电偶腐蚀主要以晶间腐蚀为主。WAAM沉积态的第二相含量虽然更少,这在一定程度上降低了腐蚀速率,但是细化晶粒会加剧微电偶腐蚀。然而,如图13b[35]所示,Fang等[35]采用GTAW制备的AZ31镁合金的耐腐蚀性能优于热轧工艺,Manjhi等[43]也得到了相同的结论,这可能是源于热轧工艺细化的等轴晶。此外,Manjhi等[43]还发现薄壁件不同区域的耐腐蚀性能不同,这可能是由于多次热循环引起的本征热处理导致的。Zhang等[47]发现通过固溶+回火处理可以有效降低AZ31镁合金在盐水中的腐蚀速率,他们把这归因于第二相的溶解可以有效抑制微电偶腐蚀的进程。由于WAAM构件内部通常存在高幅值的残余热应力,因此,通过表面强化处理也可以改善WAAM镁合金的耐腐蚀性能。Li等[48]通过激光冲击强化显著降低了WAAM镁合金的腐蚀速率,并把这归因于激光冲击引起的第二相颗粒细化有效降低了局部腐蚀速率,引入的残余压应力也有效降低了应力腐蚀速率。综上所述,WAAM镁合金的腐蚀速率通常高于铸造工艺,这是限制WAAM镁合金构件实际工程应用的主要因素之一,因此,需要通过热处理或者表面强化处理改善WAAM构件的表层微观组织和应力状态,进一步改善材料的抗腐蚀性能。

图13

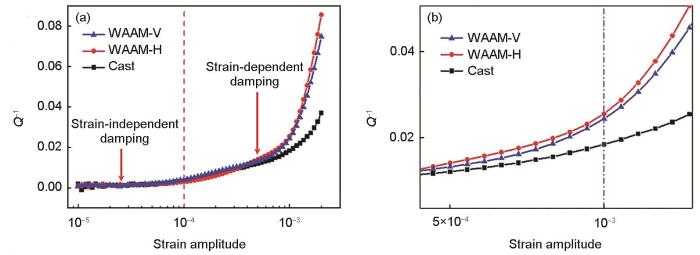

3.5.3 阻尼性能

镁合金除了拥有高比强度、比刚度和优异的电磁屏蔽特性,其阻尼性能也显著优于其他金属材料,甚至可以与一些常用的高分子材料媲美,因此在减震、吸能、降噪等方面也具有广泛的应用前景。Wang等[38]分析了WAAM沉积态和铸态AZ31镁合金在阻尼性能上的差异和深层机理,图14[38]展示了室温下半连续铸造和GTAW制备的AZ31镁合金的阻尼性能随应变幅的变化规律。阻尼曲线可分为2部分,在第一部分中,阻尼能力与应变幅无关,第二部分的阻尼能力随应变幅的增大而增大。通常使用应变幅为1 × 10-3时的阻尼评估阻尼能力,则GTAW的样品在水平方向和竖直方向对应的阻尼分别是0.026 ± 0.002和0.024 ± 0.002,而半连续铸件的阻尼为0.018 ± 0.002,比GTAW制备的样品的阻尼低约30%。他们把电弧熔丝增材制造镁合金的阻尼性能高于传统铸造的现象归因于弱化的基面织构,相对高的基面<a>滑移Schmid系数,以及热应力引起的位错密度较高。总体来说,GTAW工艺展现了可制造出具有良好力学性能和阻尼能力的大型镁合金合金部件的巨大潜力。Wang等[42]还研究了GTAW薄壁件不同方向的阻尼性能,发现(0001)基面织构虽然使水平方向的试样具有较高的弹性模量,有利于提高其阻尼能力,但也使其分解剪应力系数小于水平方向的试样,导致其在高应变幅时的阻尼能力较低。

图14

4 WAAM成形镁合金的调控方案

由于镁合金的低生长限制因子、低熔/沸点和高导热率等特性,导致电弧熔丝增材制造构件中存在非均匀组织、冶金缺陷及应力变形,大幅降低其可靠性和服役寿命,难以满足高端装备领域的使役要求,是亟需攻克的瓶颈问题。近年来,国内外针对上述瓶颈问题开展了大量研究,包括基于液态熔池和固态层间的在线调控方案以及基于整体构件的后处理方案。

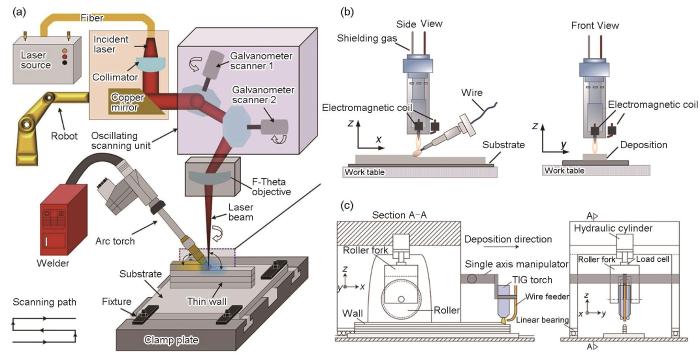

4.1 在线调控方案

图15

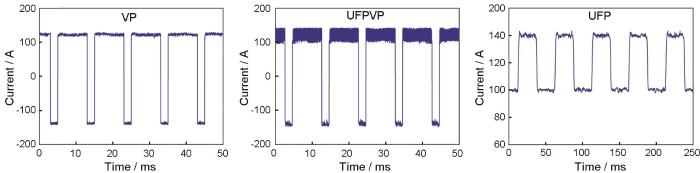

4.1.1 电弧模式

WAAM镁合金的孔隙率、微观组织和力学性能的调控是近年来的研究热点。孔隙率高是WAAM镁合金普遍存在的缺陷,其中电弧热源特性对孔隙的形成和分布有显著影响。通过适当调整电弧热源方式和电流波形特征参数,可以有效控制沉积层的孔隙率和性能。对于采用传统电弧热源的WAAM镁合金,气孔缺陷、组织和力学性能不均匀等问题仍然是制约镁合金WAAM工艺工业化应用的重要问题。如图16[52]所示,超高频脉冲电弧热源(≥ 20 kHz)可以通过在常规电弧电流波形中加入并调节超高频脉冲电流来实现,调节超高频脉冲电弧已应用于金属熔焊工艺。近年来的研究[20,21]证明,引入超高频脉冲电流有利于电弧收缩,增强电弧力,减少气孔缺陷,细化晶粒,提高显微硬度、拉伸性能和疲劳性能。通过调节超高频脉冲电弧工艺,可以有效地控制气孔缺陷、微观组织和力学性能[20,21]。然而,利用可调超高频脉冲电弧热源调节WAAM结构的缺陷和性能的研究很少。Guo等[53]为了细化WAAM制备的AZ31镁合金的晶粒并获得良好的力学性能,研究了脉冲频率(1、2、5、10、100和500 Hz)对薄壁件宏观形貌、显微组织和拉伸性能的影响。结果表明,脉冲频率会引起熔池振荡和冷却速率的变化,这进一步影响晶粒尺寸、晶粒形状以及拉伸性能。虽然熔池在5和10 Hz的脉冲频率下发生了共振,导致薄壁件的几何精度较差,但具有更细的等轴晶(21 µm),并具有较高的极限抗拉强度(260 MPa)和屈服强度(102 MPa),性能可以与锻造AZ31镁合金相媲美。Chen等[19]还研究了CMT电弧模式对薄壁件宏观形貌、孔隙率和微观组织的影响,发现CMT-PADV模式下的孔隙率最高,而CMT-P模式下有效降低了孔隙率,具有最优异的力学性能。

图16

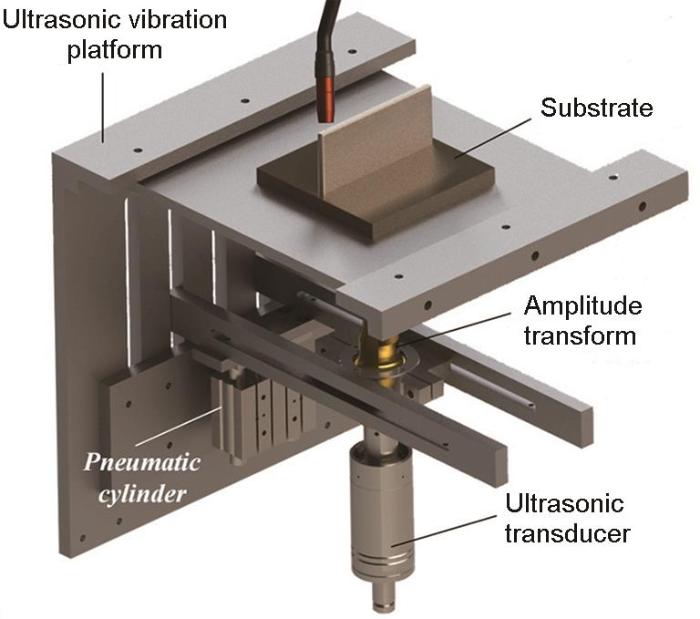

4.1.2 超声搅拌

在外加能场调控熔池方面,超声搅拌熔池是一种有效的方案,西安交通大学黄科团队[22]和重庆大学伊浩团队[54]分别提出了超声搅拌熔池的复合制造方案,如图17[54]所示,将超声变幅杆和基板固定,通过基板将超声波传递至熔池内部,影响凝固结晶和熔体流动。黄科团队[22]采用60和90 W的超声用于搅拌AZ31镁合金的熔池,发现在外加超声场作用下,降低了孔隙率。他们将超声引起的致密度增加归因于空化效应和声流引起的激波和微射流,加剧了熔体的有序流动,有利于缺陷的逃逸。此外,超声介入导致的冷却速率加快、温度梯度降低和大量额外的形核位点增加是导致相变和晶粒细化的主要原因。枝晶的塑性变形和局部温度的升高分别是位错密度和小角度晶界增加的原因。由于熔体流动的增强和元素分布得更均匀,使得析出物分散良好。与未施加超声的样品相比,施加90 W超声的样品的屈服强度、极限抗拉强度和伸长率分别增加了约30%、45%和189%,这主要是细化晶粒、丰富的小角度晶界和高密度位错引起的。其中强韧化协同提升的主要机制是缺陷减少、等轴晶粒细化、析出相分散良好和晶体缺陷增加的共同作用,从而有效地缓解应力集中和延迟空洞形核。伊浩团队[54]在采用层间超声搅拌辅助电弧熔丝增材制造AZ31镁合金的过程中也发现了上述类似的现象。值得注意的是,他们还发现超声的引入能抑制热裂纹的形成,并把裂纹抑制效应归因于以下2个方面。一方面,超声搅拌引起的共晶相细化,使得析出相的分布更为均匀,且晶粒细化提高了晶界密度,从而减少了析出相在晶界处的团聚,使得很难在晶界附近形成连续的液膜,这使得微裂纹的产生更具挑战性;同时,超声振荡减少了角度大于80°的晶界数量,也减少了微裂纹。另一方面,等轴晶粒结构因其各向同性特征,在塑性变形过程中展现出更优异的协调变形能力。使得构件内部应力分布更加均匀,避免了应力集中。晶界的裂纹敏感性减小,后续液相会及时填充晶界,防止微裂纹的形成。综上所述,虽然超声调控熔池可以显著改善微观组织和孔隙率,但是这种超声振动基板的共振频率和振幅会随沉积高度变化而变化,因此难以制备大型构件;此外,超声探针搅拌会影响电弧形貌和工艺稳定性,降低沉积效率和构件形貌的平整度。因此,超声调控熔池的方式由于其自身局限性,难以在WAAM过程中实现组织、缺陷和应力的精准调控。

图17

4.1.3 层间温度

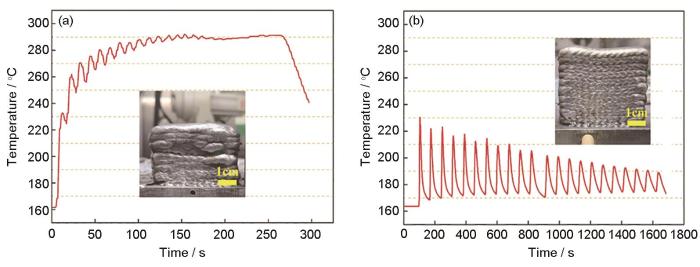

除了上述电弧模式等工艺参数外,层间温度对于调整微观组织和力学性能也具有重要意义,因为层间温度影响了热历史。西安理工大学徐春杰团队[55]提出,通过调整镁合金WAAM工艺中的层间停留时间可实现强度和延展性的协同提升,并研究了层间停留时间对WAAM镁合金薄壁件的组织特征和最终力学性能的影响。结果表明,当无层间停留时,如图18a[55]所示,薄壁件的稳定温度可达290 ℃,表明热积累效应显著,形成了平均尺寸为39.6 μm的单峰粗晶粒,室温拉伸性能较差。如图18b[55]所示,随着层间停留时间延长至60 s,热输入与热耗散达到平衡,稳定温度仅为170 ℃,接近基板初始温度,得到了具有双峰尺寸分布的粗-细晶粒组织,其中重熔区晶粒尺寸为15.2 μm,沉积区晶粒尺寸为24.5 μm。这种粗晶粒和细晶粒交替分布的状态,消除了强度-延性难以兼顾的问题。层间停留时间为60 s的试样的极限抗拉强度和伸长率分别比无层间停留的试样提高了20.6%和75.0%。类似地,考虑到冷却速率对微观组织的影响,黄科团队[24]分别采用标准空气冷却和新型低温冷却对镁合金WAAM工艺进行了研究,发现冷却方式会影响薄壁件的宏观形貌、缺陷、显微组织、力学性能和变形行为。与标准空气冷却的样品相比,新型低温冷却的样品的屈服强度、极限抗拉强度和延伸率分别提高了50%、58%和174%。阻碍位错滑动的高共格纳米析出物、多孪晶的动态Hall-Petch效应和大量的位错三维障碍网络提高了应变硬化率,从而导致伸长率显著提高。上述研究结果表明,层间温度的调控对凝固过程和缺陷逃逸都有至关重要的影响。值得一提的是,仍需借鉴其他合金材料在WAAM过程中采用的同步感应加热、热丝辅助WAAM和激光-电弧复合增材制造的调控方案,从而实现动态或者局部的层间温度调控。

图18

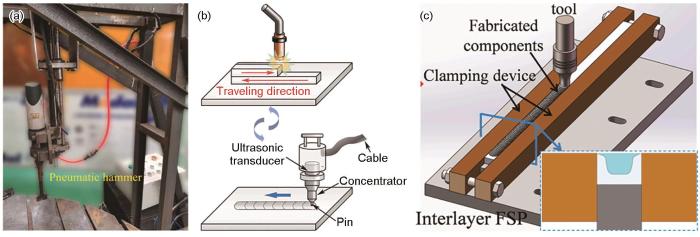

4.1.4 层间强化

由于电弧模式和层间温度的调控对于同步提升整个构件的性能存在局限性,增材制造“层间强化”概念逐渐被提出。例如,在层间使用超声波滚压、喷丸冲击、轧制以及气锤冲击等复合制造技术,通过提供外力来改善零件内部的微观组织,改善各向异性。其中,最具代表性的就是英国克兰菲尔德大学Colegrove团队[56]研发的层间冷轧系统,层间冷轧通过其产生的塑性变形,不仅降低了表面的残余拉应力,还提升了材料性能的均匀性,显著降低其成型材料的各向异性。华中科技大学张海鸥团队[57]则提出了微铸锻同步制造技术,区别于克兰菲尔德大学的材料单层沉积后冷却至50 ℃左右进行冷轧,其辊轧工序紧跟熔池移动,可以实现实时原位热轧。由于熔池凝固尚残留大量的热量,辊轧时的材料尚未完全凝固,因此所采用的辊轧机构能够实现更加灵活的设计并且能够采用相对于冷轧压力1/10的成型压力。然而,上述层间轧制和原位热轧工艺难以用于含悬垂特征和小曲率等复杂构件的层间强化,因此,尚未在镁合金WAAM工艺领域开展相关研究。基于此,黄科团队[58]研发了层间锤击系统,如图19a[58]所示,采用该复合制造系统制备AZ31镁合金薄壁件,通过改变锤击次数和锤击力实现不同的变形程度,系统分析了不同变形水平的层间锤击试样的缺陷特征、晶粒结构、位错、晶体织构和电化学腐蚀性能。与未层间强化的试样相比,层间锤击试样的屈服强度从102.6 MPa提高到140.6 MPa,极限抗拉强度从239.8 MPa提升到259.2 MPa,均超过锻造试样。然而,层间锤击工艺会导致明显的塑性变形,难以用于含悬垂结构等复杂构件的加工,因此存在一定的局限性,尚未获得广泛应用。

图19

为解决层间轧制和层间锤击的塑性变形程度大的问题,吉林大学陈超团队[59]提出了层间超声滚压辅助电弧熔丝增材制造的复合方案。如图19b[59]所示,超声滚压是一种新兴的表面改性工艺,可高效、低成本地在材料表面闭合缺陷、引入残余压应力和梯度微观组织。陈超团队[59]采用该复合制造系统制备了AZ31薄壁件,发现层间超声滚压可以使柱状晶粒细化为等轴晶粒。此外,在层间区域由于剧烈塑性变形而保留了大量孪晶,晶粒取向在孪晶和再结晶的作用下呈随机分布,从而降低了沉积态微观组织和力学性能的各向异性。在晶粒细化和孪晶引起的晶界强化和位错强化作用下,试样在水平方向和竖直方向的极限抗拉强度分别提高了16.82%和14.46%。综上所述,在WAAM过程中施加层间超声滚压,通过滚压头对层间的冲挤作用而形成可控的塑性变形,该复合制造工艺有望实现大型薄壁异形构件的冶金缺陷、应力变形和组织特征的协同调控,满足短流程、一体化和高性能的制造目标。

值得一提的是东北大学何长树团队[60]研发了层间摩擦搅拌辅助电弧熔丝增材制造系统,如图19c[60]所示,其流程如下所示:首先通过WAAM沉积2层,然后将薄墙件的顶部和侧面铣削,为后续层间摩擦搅拌加工提供平坦的表面,重复上述步骤,直到达到构件的目标高度。他们采用该方法制备了多层Mg-3.2Y-1.6Nd-0.5Zr合金薄壁件,系统研究了层间摩擦搅拌加工后的微观组织演变和力学性能。结果表明,经过层间摩擦搅拌加工后,晶粒尺寸由约19 µm细化到约3.5 µm,粗共晶相Mg24Y5破碎成小颗粒,均匀分散在α-Mg基体内,提高了材料的力学性能。然而,由于增材制造过程中不可避免地存在热循环,薄壁中部和底部区域的微观组织相对粗化,导致相对于顶部区域的屈服强度略有下降(约20 MPa),但抗拉强度基本保持不变,延伸率增加到25.7%。由此可见,层间摩擦搅拌的强化效果最为显著,但是需要铣削待加工区域,所以工序相对层间锤击和层间超声滚压更复杂,增加了成本,降低了效率。

4.2 后处理强化工艺

WAAM工艺固有的急冷急热特性极易在构件内累积残余热应力,甚至引发翘曲变形,因此,通过后续的热处理或者表面强化技术消除残余热应力并引入残余压应力是极为必要的。虽然WAAM过程的凝固速率和冷却速率高,但是仍然无法形成单相过饱和固溶体,在晶界上仍然存在硬脆共晶相。因此,有必要进行后续热处理,调控析出相和力学性能,尤其是对于Mg-RE这类时效硬化能力显著的合金。对于时效硬化能力弱的AZ系镁合金,热处理对其微观组织和性能的改善效果不显著,通常对其进行表面强化处理,形成梯度微观组织。

4.2.1 热处理

对于时效强化能力弱的AZ系镁合金,一些学者对其开展了热处理工艺和强化机制的研究。Graf等[61]研究了基于WAAM工艺特点的时效硬化响应机理,利用高能X射线衍射监测了单步时效与双步时效、常规时效与直接时效过程中的时效响应,发现与325 ℃单步时效相比,采用325 ℃预时效双步时效热处理时,250 ℃预时效能略微提高合金的力学性能,但经过预时效步骤后,硬度明显下降。因此,在250~325 ℃温度范围内,在较低的温度下时效是可取的。此外,常规时效和直接时效样品之间没有显著差异。且与铸态样品相比,在时效过程中,试样表现出增强的析出动力学,这可归因于较高的成核位置和固溶热处理的特殊温度分布。Guo等[44]为了最大限度地发挥WAAM工艺的优势,研究了固溶处理、直接时效处理和固溶后时效处理这3种热处理工艺对WAAM制备AZ80M镁合金显微组织和力学性能的影响,发现经过固溶热处理后,合金元素的显微偏析得到有效改善,共晶组织溶解,因此具有最高的延展性;直接热处理后的样品继承了与沉积样相似的网状二次相分布,共晶组织覆盖枝晶间区域,β相在共晶组织周围析出;经过固溶加时效处理后,细小的β相从基体中析出,分布在晶粒内外,因此提高了材料的强度和塑性,消除了水平和垂直方向的各向异性。Zhang等[47]研究了415 ℃固溶退火8 h对WAAM制备AZ91镁合金在NaCl溶液中腐蚀行为的影响,结果表明,固溶退火使晶粒粗化,消除了非基面取向,并使Mg17Al12相溶解进基体;动电位极化和电化学阻抗谱结果表明,固溶退火提高了AZ91镁合金的耐腐蚀性能,腐蚀电流密度降低,点蚀电位和阻抗升高。

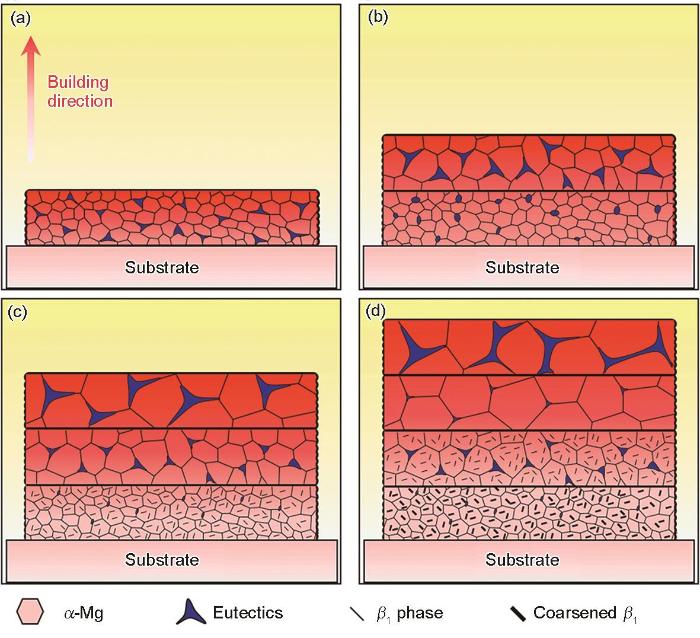

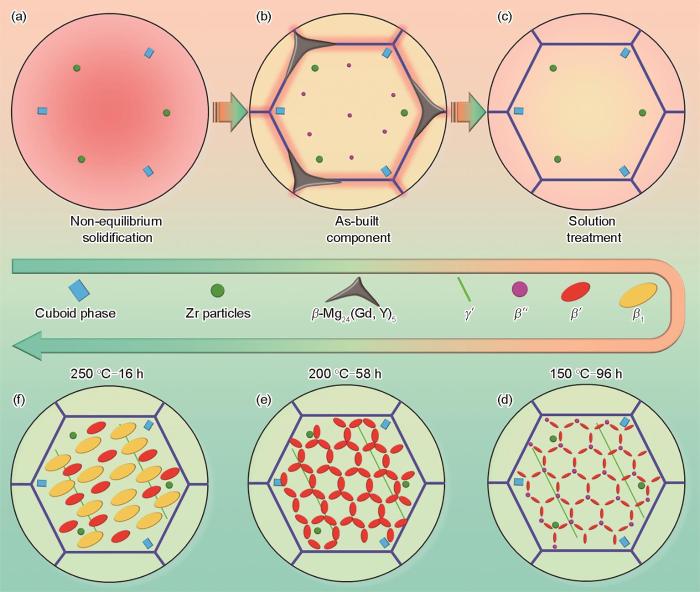

对于Mg-Gd-Y-Zr和Mg-Gd-Y-Zn-Zr这类时效硬化能力显著的Mg-RE合金,揭示基于WAAM组织特征的时效析出行为和力学响应机制对于定制镁合金构件的性能是极其关键的。黄科团队[26]、从保强团队[21]和徐春杰团队[39]探究了热处理制度对电弧熔丝增材制造Mg-Gd-Y-Zr合金的晶粒、第二相和力学性能的影响。图20[26]展示了WAAM制备Mg-10Gd-2Y-0.5Zr薄壁件在固溶过程中以及后续不同时效温度下的微观组织演变,针对电弧增材制造Mg-RE构件组织细化、成分偏析及高幅值残余热应力的特点,提出了短时固溶处理工艺,避免了长时固溶导致的晶粒粗化,促进了成分均匀化,缓解了翘曲变形;针对热处理过程中时效沉淀难调控的问题,提出了低温/中温/高温峰值时效处理工艺,获得了3种时效状态下纳米沉淀的演变规律,定制了3种时效纳米沉淀的组合(大量β"和少量β',大量β',少量β'和大量β1);基于定制的时效纳米沉淀,最终实现了370 MPa的超高强度和兼具强塑性的力学性能。然而,徐春杰团队[39]报道指出,直接时效处理可以获得比固溶加后续时效处理更优异的性能,他们认为WAAM过程中累积的高位错密度为时效过程中的时效析出提供了更多的原子扩散通道,从而提高了析出速度和时效硬化峰值。黄科团队[23]和从保强团队[25]还研究了热处理方案对WAAM制备Mg-Gd-Y-Zn-Zr合金的纳米沉淀的影响。黄科团队[23]制备了稀土含量相对低的Mg-4.4Gd-2.2Y-1.0Zn-0.5Zr合金,通过固溶加时效处理,实现了优异的强韧复合,其中屈服强度、抗拉强度和延伸率分别达到了157 MPa、288 MPa和17.1%,并把强度的提升归因于固溶处理形成的长程有序堆垛相和时效处理形成的丰富的纳米β′析出相。从保强团队[25]研究了稀土含量较高的Mg-10Gd-3Y-1Zn-0.5Zr合金,发现沉积态中只析出了针状γ'和γ"相,此外,由于稀土元素含量高,析出了更加致密的纳米β′相,导致抗拉强度达到337 MPa,但是延伸率只有2.8%。

图20

图20

WAAM制备的GW系镁合金在热处理过程中的微观组织演变示意图[26]

Fig.20

Schematics illustrating the mechanisms of microstructure evolution during WAAM process and heat treatment[26]

(a) non-equilibrium solidification process (b) as-deposited sample

(c) solution treated sample (d) ageing treatment at 150 oC for 96 h

(e) ageing treatment at 200 oC for 58 h (f) ageing treatment at 250 oC for 16 h

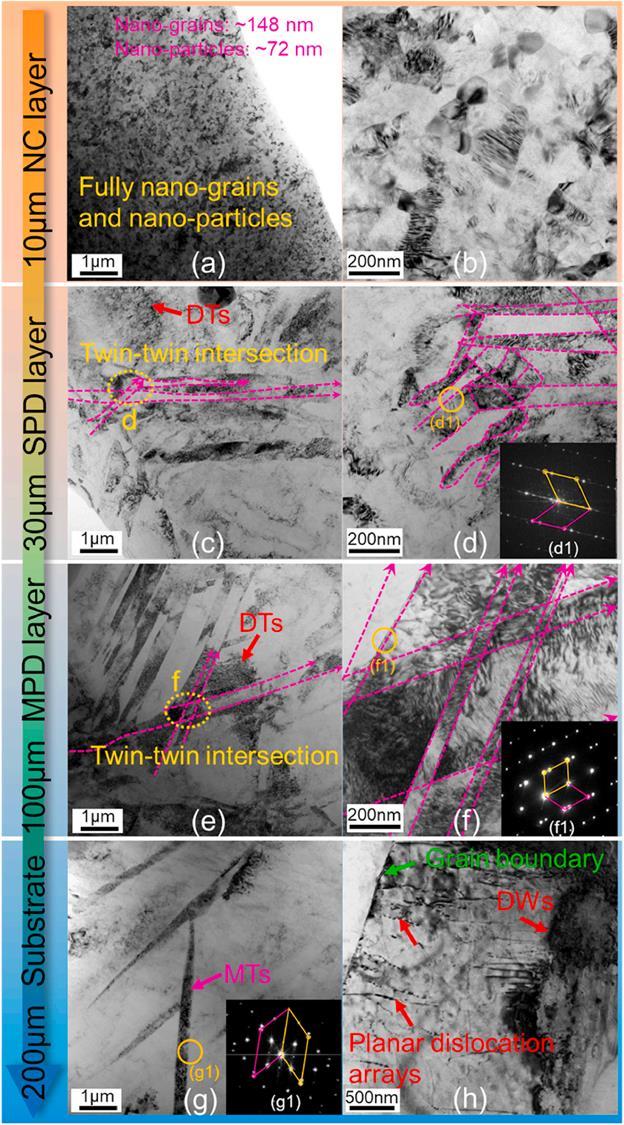

4.2.2 表面强化处理

目前,国内外的研究团队已经开发了各种各样的表面强化后处理工艺,例如喷丸、超声滚压、激光冲击等[62]。但在镁合金的电弧熔丝增材制造领域,相应的表面强化研究较少。其中,黄科团队[48]采用激光冲击强化技术,成功地改变了WAAM制备的AZ31镁合金的应力状态和微观组织,系统研究了激光冲击对残余应力、力学性能、电化学行为和微观组织演变的影响。实验结果表明,与沉积态试样相比,经激光冲击强化处理后的试样性能提升显著,腐蚀电流密度下降了约63.8%,屈服强度和极限抗拉强度分别上升了约30%和约13%。耐腐蚀性能的增强可归因于激光冲击诱导的残余压应力、纳米晶粒和纳米颗粒。如图21[48]所示,WAAM制备的AZ31镁合金经过激光冲击处理后,形成了梯度分布的微观组织,分别是纳米晶粒层的纳米晶、剧烈塑性变形区的相互交叉分割的纳米孪晶、塑性变形区的相互交叉分割的微米孪晶和基体的位错。其中纳米晶化、颗粒细化、致密的变形孪晶和平面位错阵列共同促进了屈服强度的提升。通过平面位错阵列的积累、多个纳米孪晶片层的交叉分割以及纳米孪晶块在连续动态再结晶过程中向亚晶和纳米晶的转变,最终实现了纳米晶化。晶粒细化机制涉及位错增殖和位错滑移带的形成,最终导致颗粒破碎和分离。

图21

图21

WAAM制备的AZ31镁合金经过激光冲击处理后沿深度方向分布的梯度微观组织[48]

Fig.21

Representative TEM characterization results of the laser shock peening treated specimen at depths of 10 μm (a, b), 30 μm (c, d), 100 μm (e, f), and 200 μm (g, h)[48] (NC—nanocrystallisation, SPD—severe plastic deformation, MPD—medium plastic deformation, DT—dislocation tangle, MT—mechanical twin, DW—dislocation wall)

5 总结与展望

本文综述了镁合金电弧熔丝增材制造领域的研究进展,系统分析了WAAM技术制备镁合金的工艺优势和技术挑战,详细阐述了WAAM成形镁合金领域的研究现状,包括主流的WAAM工艺种类和工艺特性对构件表面质量、冶金缺陷、微观组织以及综合性能的影响规律,WAAM镁合金构件中普遍存在的非均匀组织、冶金缺陷以及应力变形等瓶颈问题,最后总结了基于液态熔池和固态层间的在线调控方案以及基于整体构件的后处理方案。目前WAAM镁合金的综合性能远高于铸件,略逊色于锻件,但是WAAM技术凭借其沉积效率高、成本低等优势,在一体化制备大型复杂镁合金构件的领域具有得天独厚的优势和极大的工程应用潜力。根据国内外目前的研究现状和发展趋势,为推动镁合金电弧熔丝增材制造技术的快速发展和应用,未来需要对以下几方面重点突破。

(1) 基于WAAM工艺特性的合金成分设计。WAAM具有瞬时热输入高、凝固速率和冷却速率快的工艺特性,然而,目前的研究工作大部分是沿用传统的铸造或者变形镁合金的成分,这些传统的镁合金牌号在沉积时难以兼容WAAM的工艺特性,从而导致剧烈的元素蒸发、气孔和非均匀微观组织的形成,无法获得最佳的性能。因此,需要针对WAAM工艺独特的快速非平衡凝固条件的工艺特性,设计并优化合金成分,从而缓解元素蒸发、抑制缺陷形成和均匀化微观组织;此外,由于镁合金的塑性成形能力差,用于WAAM工艺的小直径镁合金焊丝的制备极具挑战性,导致焊丝的连续性、成分均匀性和表面质量难以得到保障。因此,焊丝成分的设计既要考虑WAAM工艺的特性,还要考虑焊丝的可成形性。

(2) 基于材料特性的缺陷形成机制和消除方案。WAAM制备镁合金的过程中元素蒸发剧烈,造成元素烧损、液滴飞溅和气孔形成,蒸发形成的反冲压力会降低熔池的稳定性,仅仅通过优化工艺参数难以实现缺陷的完全消除,因此,首先要通过先进的同步辐射表征缺陷的形成过程和揭示形成机制,从而基于理论机制,从合金成分、工艺参数、在线调控以及后处理这4个方面提出相应的解决策略。此外,目前调控WAAM镁合金内部缺陷的方案主要是通过大量的参数优化实验获得最佳的工艺窗口,缺乏电弧和焊丝间的交互作用机制和熔滴过渡行为的理解,因此需要通过数值仿真的方法模拟缺陷的形成过程,并建立定量描述合金成分-工艺参数-冶金缺陷的模型和数据库,通过机器学习的方法高效优化合金成分和工艺参数。

(3) 基于液态熔池和固态层间的在线调控方案。WAAM成形镁合金的过程中不可避免地出现应力变形、内部缺陷和非均匀微观组织的形成。得益于增材制造是一种逐点、逐层、逐域的沉积方式,因此可以分别从液态熔池和固态层间这2个维度出发,通过对熔池施加磁场、超声场以及调控温度场等外加能场辅助的办法调控熔体流动和结晶行为,有望实现缺陷逃逸和组织均匀化;通过对层间进行喷丸、激光冲击、锤击或者轧制等方式引入可控的塑性变形,有望实现缺陷闭合和组织定制。总而言之,基于液态熔池和固态层间的复合制造技术是改善WAAM镁合金构件固有缺陷、残余应力和非均匀组织的有效路径。

(4) 基于整体构件的后处理形性协同调控方案。WAAM成形镁合金的组织具有细化且不均匀的特点,在热处理过程中难以避免晶粒粗化、时效响应速率不均衡和构件翘曲变形等问题,因此,需要针对WAAM独有的快速凝固非平衡凝固组织特征定制后处理方案,兼顾力学性能和尺寸精度。目前的后处理方案都是单一的热处理或者表面强化材料,需要开发复合的后处理方案,通过表面强化处理引入高密度位错、梯度微观组织和残余压应力,从而促进热处理过程中的时效析出和抑制构件的应力变形。

(5) 完善WAAM镁合金构件的性能评价体系。现阶段关于WAAM镁合金的研究仍处于起步阶段,相比于较为成熟的钛合金、镍合金、铁合金、铝合金的电弧熔丝增材制造,在构件的综合性能评价方面仍存在较大空白。虽然目前已发表的数据表明WAAM制备合金的室温拉伸性能相较于传统的铸造具有显著优势,可以与锻件相媲美,但是缺乏对高温拉伸性能、疲劳性能和蠕变行为的研究。此外,基于增材组织特征的腐蚀机理尚不明晰,构件内部的微观组织和内部缺陷存在非均匀和随机性,因此,在汽车、高铁、航空航天和军工装备等领域的应用前提是完善相应的性能评价体系,提升构件服役的可靠性。

参考文献

Research advances in magnesium and magnesium alloys worldwide in 2020

[J].Research on magnesium alloys continues to attract great attention, with more than 3000 papers on magnesium and magnesium alloys published and indexed in SCI in 2020 alone. The results of bibliometric analyses show that microstructure control and mechanical properties of Mg alloys are continuously the main research focus, and the corrosion and protection of Mg alloys are still widely concerned. The emerging research hot spots are mainly on functional magnesium materials, such as Mg ion batteries, hydrogen storage Mg materials, and bio-magnesium alloys. Great contributions to the research and development of magnesium alloys in 2020 have been made by Chongqing University, Chinese Academy of Sciences, Central South University, Shanghai Jiaotong University, Northeastern University, Helmholtz Zen-trum Geesthacht, etc. The directions for future research are suggested, including: 1) the synergistic control of microstructures to achieve high-performance magnesium alloys with concurrent high strength and superior plasticity along with high corrosion resistance and low cost; 2) further development of functional magnesium materials such as Mg batteries, hydrogen storage Mg materials, structural-functional materials and bio-magnesium materials; 3) studies on the effective corrosion protection and control of degradation rate of magnesium alloys; 4) further improvement of advanced processing technology on Mg alloys. (C) 2021 Chongqing University. Publishing services provided by Elsevier B.V.

Overview of advancement and development trend on magnesium alloy

[J].Magnesium alloys are characterized by their low density (approximately 1.8 g/cm 3 for magnesium alloys), high strength, large modulus of elasticity, good heat dissipation, good shock absorption, greater ability to withstand impact load than aluminum alloys, good corrosion resistance to organic matter and alkalinity. According to the statistical analysis of literature data collected by Web of Science Core Collection, it can be found that the growth rate of publications on magnesium alloy during 2008-2018 is significantly higher than the overall growth rate of alloy research papers. In the past 11 years, the Web of Science Core Collection has collected 21,440 papers on magnesium alloys, averaging nearly 2000 papers annually, of which 2768 papers were collected in 2018, an increase of 206% over 2008, accounting for more than one fifth of the total literature on alloy research. Magnesium alloys have become an important lightweight metallic structural material and have been widely studied worldwide. As the only journal focusing on magnesium alloy research which devoted to the coverage and dissemination of global research on magnesium alloys. This article statistically analyzes all the academic articles published by Journal of Magnesium and Alloys (JMA) from 2013 to 2018 and compares them with all the articles containing magnesium alloy in their titles on the Web of Science during this period. The development trends of magnesium alloys are summarized based on these articles, and the influence and academic value of the articles published by JMA are summarized as well. This paper hopes to better realize the value of JMA, help better spread the academic research of magnesium alloys, and promote the development of global magnesium alloy research. (C) 2019 Published by Elsevier B.V. on behalf of Chongqing University.

Additive manufacturing of magnesium and its alloys: Process-formability-microstructure-performance relationship and underlying mechanism

[J].

Material-structure-performance integrated laser-metal additive manufacturing

[J].

Research progress of additively manufactured magnesium alloys: A review

[J].Mg alloys are attractive in the fields of aerospace, automotive, and biomedical engineering, owing to the advantages of light weight, high specific strength, excellent damping property, good biocompatibility, and in vivo degradable property. However, conventional methods for manufacturing Mg alloys, such as casting and deformation processing, yield low-quality large-scale monolithic and complex structures, which hinder the applications of Mg parts. Additive manufacturing (AM) is a burgeoning alternative to manufacture monolithic parts through layer-by-layer deposition of metallic materials using 3D model data. In this paper, the latest research progress in AM of Mg alloys, which focuses on technological processes and influencing factors, macro and microstructures, mechanical properties, and corrosion properties of parts manufactured primarily by selective laser melting (SLM) and wire and arc AM (WAAM), are comprehensively reviewed. Currently, additively manufactured Mg parts with a relative density > 99% have been achievable through both SLM and WAAM after process optimization, and their mechanical properties and corrosion resistance have been comparable to those of casting and wrought parts, indicating a great potential for engineering applications. Finally, the future development trend and research direction of AM of Mg alloys are proposed from the perspectives of materials design, process improvement, and performance evaluation.

增材制造镁合金技术现状与研究进展

[J].镁合金具有轻质、比强度高、阻尼减振、生物相容性好、体内可降解等优点,在航空航天、汽车轻量化、生物医疗等领域应用潜力巨大。然而传统的镁合金铸造成形和变形加工技术在制备一体化复杂结构件上具有一定的局限性,制约了镁合金在上述领域的应用普及。增材制造是一种根据三维模型数据逐层熔化沉积的先进技术,有望成为镁合金复杂构件制备的重要技术途径。本文概述了近年来增材制造镁合金的研究进展,重点对选区激光熔化(SLM)和电弧增材制造(WAAM) 2种主要增材制造的工艺研发现状和影响因素、微观组织、力学性能及耐蚀行为进行分析与总结。研究表明,工艺优化后SLM和WAAM等技术均可获得致密度> 99%的镁合金试件,并且能够获得与传统制造镁合金相当的力学性能和耐蚀性能,增材制造镁合金表现出极大的工程应用潜力。最后,从材料优化、工艺改进及性能评价等方面对增材制造在镁合金中的未来发展趋势与研究方向进行了总结与展望。

Additive manufacturing of magnesium alloys by selective laser melting technology: A review

[J].Selective laser melting (SLM) additive manufacturing technology holds the broad prospect for the preparation of high-performance complex metal components owing to its high processing accuracy, short manufacturing cycle, and high material usage. Magnesium (Mg) alloys are the lightest metal structural material and provide the benefits of low density, substantial specific strength and specific stiffness, good damping and shock absorption performance, and good biodegradability. Thus, it is worthwhile to employ SLM to manufacture Mg alloys, which is predicted to widen the application scope of Mg alloys. In this study, a comprehensive review on SLM of Mg alloys focusing on the preparation of Mg alloy powders, SLM process parameters, metallurgical defects, microstructure and mechanical properties of the as-built state, post-processing, and special equipment developed for SLM of Mg alloys is given. Finally, the future development trends of the SLM of Mg alloys are explored.

镁合金选区激光熔化增材制造技术研究现状与展望

[J].选区激光熔化(SLM)增材制造技术由于其加工精度高、制造周期短、材料利用率高等优点,在制备高性能复杂金属构件方面具有广阔的应用前景。镁合金是最轻的金属结构材料,具有密度低、比强度和比刚度高、阻尼减震性能好、生物降解性良好等优点。因此,采用SLM技术制备镁合金具有重要的研究价值,有望拓宽镁合金的应用范围。本文针对镁合金SLM增材制造技术,详细介绍了镁合金粉末制备、SLM工艺参数、冶金缺陷、SLM态的显微组织和力学性能、后处理、镁合金专用SLM设备方面的研究进展,并展望了未来镁合金SLM研究的发展方向。

Research progress in precise fabrication of lightweight magnesium alloys by selective laser melting

[J].

选区激光熔化精密成形轻质镁合金的研究进展

[J].

Selective laser melting of magnesium alloys: Necessity, formability, performance, optimization and applications

[J].Selective laser melting (SLM), as a rapid prototyping technology, has been widely used to manufacture high-performance metal components with complex structures, which vitally provides a broad platform for the development and application of magnesium alloys. However, the poor laser formability of magnesium alloys has deleterious consequences in the application of SLM processing. This paper discusses the defect formation mechanisms during the SLM process and summarizes characteristics in terms of mechanical properties, oxidation and corrosion resistance. Current optimization schemes are reviewed from both macro and micro perspectives. Firstly, the relationship between process parameters and formability and material properties is clarified, and advanced optimization methods of the design of experiments, physical models, and machine learning are evaluated. Secondly, the effects of alloying elements, composite reinforcement, and post-treatment on the microstructure and properties of the SLMed magnesium alloy are reviewed. Finally, the future application development prospects are envisaged based on the comprehensive review. This work is significantly helpful to a better scientific understanding of SLMed magnesium alloy and puts forward some meaningful guiding opinions for the future work of magnesium alloy manufacturing.

Additively manufactured high-performance AZ91D magnesium alloys with excellent strength and ductility via nanoparticles reinforcement

[J].

Selective laser melted AZ91D magnesium alloy with superior balance of strength and ductility

[J].

Effect of multiple thermal cycles on the microstructure evolution of GA151K alloy fabricated by laser-directed energy deposition

[J].

Additive manufactured Mg-Gd-Y-Zr alloys: Effects of Gd content on microstructure evolution and mechanical properties

[J].

Wire-arc directed energy deposition of magnesium alloys: Microstructure, properties and quality optimization strategies

[J].

Research progress of additive manufacturing of magnesium alloys

[J].

增材制造镁合金的研究进展

[J].

Research progress of additive manufacturing magnesium alloy

[J].

增材制造镁合金的研究现状与展望

[J].

Additive manufacturing of magnesium matrix composites: Comprehensive review of recent progress and research perspectives

[J].

Recent progress and perspectives in additive manufacturing of magnesium alloys

[J].

Post processing of additive manufactured Mg alloys: Current status, challenges, and opportunities

[J].

Effect of process modes on microstructure and mechanical properties of CMT wire arc additive manufactured WE43 magnesium alloy

[J].

Achieving equiaxed microstructure and isotropic mechanical properties of additively manufactured AZ31 magnesium alloy via ultrasonic frequency pulsed arc

[J].

Excellent isotropic mechanical properties of directed energy deposited Mg-Gd-Y-Zr alloys via establishing homogeneous equiaxed grains embedded with dispersed nano-precipitation

[J].

Enhanced strength-ductility synergy of magnesium alloy fabricated by ultrasound assisted directed energy deposition

[J].Investigations on the fabrication of large-size lightweight Mg alloy components by wire-arc directed energy deposition (DED) are steadily flourishing. Nevertheless, most of these components still suffer from inferior performance due to internal defects and inherent columnar grains. Herein, external ultrasound fields with different powers were successfully introduced into the wire-arc DED of AZ31 Mg alloy. The microstructure, defects, and mechanical properties of the fabricated components were carefully characterized and compared. The results show that the external ultrasound fields lead to decreased porosity, complete columnar to equiaxed transition (CET), and enhanced performance. Consequently, the UA90 samples exhibited a remarkable increase of ∼30%, ∼45%, and ∼189% in yield strength, ultimate tensile strength, and elongation, respectively. The dominant mechanisms of enhanced strength-ductility synergy were analyzed in detail. This study thus sheds new light on wire-arc DED of Mg alloy components with excellent performance via external ultrasound fields.

On the excellent strength-ductility synergy of wire-arc directed energy deposited Mg-Gd-Y-Zn-Zr alloy via manipulating precipitates

[J].

Improved strength-ductility synergy of directed energy deposited AZ31 magnesium alloy with cryogenic cooling mode

[J].

High-strength Mg-10Gd-3Y-1Zn-0.5Zr alloy fabricated by wire-arc directed energy deposition: Phase transformation behavior and mechanical properties

[J].

Revealing precipitation behavior and mechanical response of wire-arc directed energy deposited Mg-Gd-Y-Zr alloy by tailoring aging procedures

[J].

Porosity in wire-arc directed energy deposition of aluminum alloys: Formation mechanisms, influencing factors and inhibition strategies

[J].

Optimization of AZ91D process and corrosion resistance using wire arc additive manufacturing

[J].

Material-property evaluation of magnesium alloys fabricated using wire-and-arc-based additive manufacturing

[J].

Microstructure and mechanical properties of wire and arc additive manufactured AZ31 magnesium alloy using cold metal transfer process

[J].

Wire-arc additive manufacturing of AZ31 magnesium alloy fabricated by cold metal transfer heat source: Processing, microstructure, and mechanical behavior

[J].

Formability, microstructure evolution and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy using gas tungsten arc welding

[J].

Microstructure and mechanical properties of AZ91 Mg alloy fabricated by cold metal transfer additive manufacturing

[J].

The effect of welding speed on microstructures of cold metal transfer deposited AZ31 magnesium alloy clad

[J].

additive manufacturing of high performance AZ31 magnesium alloy with full equiaxed grains: Microstructure, mechanical property, and electromechanical corrosion performance

[J].

Effect of fabrication parameters on the microstructure and mechanical properties of wire arc additive manufactured AZ61 alloy

[J].

Microstructural evolution and strengthening mechanism of Mg-Y-RE-Zr alloy fabricated by quasi-directed energy deposition

[J].

Solidification microstructure evolution and its correlations with mechanical properties and damping capacities of Mg-Al-based alloy fabricated using wire and arc additive manufacturing

[J].Magnesium (Mg) alloys, as the lightest metal structural material with good damping capacities, have important application prospects in realizing structural lightweight and vibration reduction. However, their engineering application is greatly limited by poor plastic formability. Wire and arc additive manufacturing (WAAM) provides a potential approach for fabricating large-scale Mg alloy components with high manufacturing flexibility. In this study, the evolution of the solidification microstructure of a WAAM-processed Mg-Al-based alloy was quantitatively analyzed based on the analytical models; then, the correlations between the solidification microstructure and mechanical properties/damping capacities were investigated. The results revealed that the WAAM-processed Mg-Al-based alloy with an equiaxed-grain-dominated microstructure displayed a simultaneous enhancement in mechanical properties and damping capacities compared to those of the cast Mg-Al-based alloy. The good combination of mechanical properties and damping capacities are mainly attributed to the weakened basal texture with a relatively high Schmid factor for basal 〈<em>a〉</em> slip, the twinning-induced plasticity (TWIP) effect associated with the profuse {10-12} tensile twinning, and the relatively high dislocation density caused by the thermal stress during the WAAM process.

Microstructure evolution and mechanical properties of wire arc additively manufactured Mg-Gd-Y-Zr alloy by post heat treatments

[J].

Microstructure and mechanical properties of GTA-based wire arc additive manufactured AZ91D magnesium alloy

[J].

Achieving fully equiaxed grain microstructure and isotropic mechanical properties in wire arc additive-manufactured Mg-Y-Nd-Zr alloys

[J].

Solidification texture dependence of the anisotropy of mechanical properties and damping capacities of an AZ31 Mg-based alloy fabricated via wire-arc additive manufacturing

[J].

Effect of equiaxed grains and secondary phase particles on mechanical properties and corrosion behaviour of CMT-based wire arc additive manufactured AZ31 Mg alloy

[J].

Effect of heat treatment on the microstructure and mechanical properties of AZ80M magnesium alloy fabricated by wire arc additive manufacturing

[J].

Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy

[J].

Effect of grain refinement induced by wire and arc additive manufacture (WAAM) on the corrosion behaviors of AZ31 magnesium alloy in NaCl solution

[J].

Effect of solution annealing on microstructures and corrosion behavior of wire and arc additive manufactured AZ91 magnesium alloy in sodium chloride solution

[J].

Gradient microstructure and prominent performance of wire-arc directed energy deposited magnesium alloy via laser shock peening

[J].

Tailoring the surface finish, dendritic microstructure and mechanical properties of wire arc additively manufactured Hastelloy C276 alloy by magnetic arc oscillation

[J].

Laser-arc hybrid additive manufacturing of stainless steel with beam oscillation

[J].

Residual stress of as-deposited and rolled wire + arc additive manufacturing Ti-6Al-4V components

[J].

The effects of ultrasonic frequency pulsed arc on wire + arc additively manufactured high strength aluminum alloys

[J].

Wire Arc additive manufacturing of AZ31 magnesium alloy: Grain refinement by adjusting pulse frequency

[J].

Wire-arc directed energy deposited Mg-Al alloy assisted by ultrasonic vibration: Improving properties via controlling grain structures

[J].

Enhanced strength-ductility synergy in a wire and arc additively manufactured Mg alloy via tuning interlayer dwell time

[J].

Microstructure and residual stress improvement in wire and arc additively manufactured parts through high-pressure rolling

[J].

HDMR technology for the aircraft metal part

[J].

Wire-arc directed energy deposited high-performance AZ31 magnesium alloy via a novel interlayer hammering treatment

[J].

Microstructural evolution and strengthening mechanisms of CMT directed energy deposition-arc with interlayer ultrasonic impact treatment manufactured AZ31 magnesium alloy

[J].

Achieving high performance of wire arc additive manufactured Mg-Y-Nd alloy assisted by interlayer friction stir processing

[J].

Effect of wire-arc directed energy deposition on the microstructural formation and age-hardening response of the Mg-9Al-1Zn (AZ91) alloy

[J].

Integration of interlayer surface enhancement technologies into metal additive manufacturing: A review

[J].Additive manufacturing (AM) has the advantages of rapid prototyping, high design freedom, and flexible manufacturing, while the mechanical properties of additively manufactured products are not uniform due to inherent defects and residual stresses. Integration of interlayer surface enhancement (SE) technologies into AM is a potential solution to improve the microstructure, close defects, residual stress state, mechanical properties, and chemical properties of formed materials. This paper reviews the current literature on hybrid AM process through the combination of SE and AM, and proves the possibility of integrating SE technologies into AM from the technical level. Then the improvement effects of SE processes on AM parts are introduced in terms of microstructure, defects, residual stress, mechanical properties, and chemical properties. Finally, considering the commonly used directed energy deposition (DED) process and ultrasonic impact treatment (UIT), a closed-loop quality control framework for integration of interlayer UIT into the DED process is proposed. Future research directions to the hybrid AM and interlayer SE are pointed out.