Specifics of producing disk blanks for gas-turbine engines using granules of super heat-resistant nickel alloys

1

2020

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

New decade of shaped beryllium blanks

0

2015

Development of Ni-base metal matrix composites by powder metallurgy hot isostatic pressing for space applications

1

2022

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

Russian pд hydrogen-oxygen engine technology

1

1995

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

俄罗斯pд—0120氢氧发动机技术

1

1995

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

Development of powder metallurgy impellers for VINCI hydrogen turbopump

2

2000

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

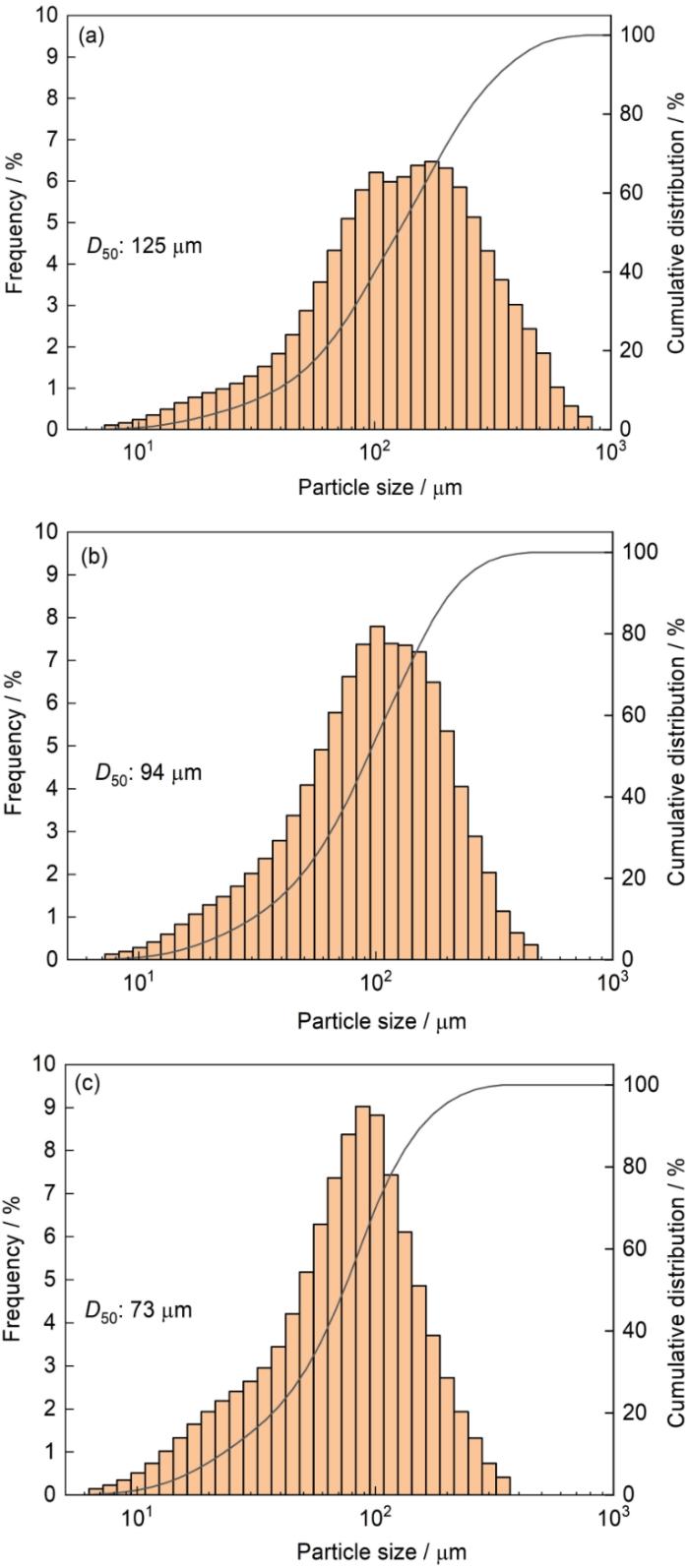

... 中国科学院金属研究所从2003年起开展钛合金粉末近净成形技术研究,在国内首次实现了粉末冶金氢泵叶轮的制造和应用.本工作从PM-HIP技术制备复杂部件中遇到的实际问题出发,以粉末粒度这个关键因素为研究对象,分析粉末粒度对PM-HIP成形合金性能与组织的影响.实际生产中不同批次的粉末粒度分布会存在20~30 μm的波动,因此本工作选取了3种常用粒度分布的粉末制备实验用叶轮(参考文献[5,7,11~13]中闭式叶轮的形状,将叶轮内部复杂的曲线流道简化,设计制造了实验用闭式叶轮成形模具,经过热等静压成形了闭式叶轮),测试其在相同制备工艺条件下成形后的尺寸收缩.分析粒度分布的微小差异对粉末冶金合金性能稳定性及成形零件精确尺寸控制的影响,旨在为粉末热等静压近净成形的实际生产提供基础数据,并为提高粉末产品冶金质量、拓展该技术在航天发动机领域的工程化应用提供参考. ...

The VINCI hydrogen turbopump development status

1

2013

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

Unified low-risk single-shaft turbopump for cryogenic expander-cycle rocket engines

2

2010

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

... 中国科学院金属研究所从2003年起开展钛合金粉末近净成形技术研究,在国内首次实现了粉末冶金氢泵叶轮的制造和应用.本工作从PM-HIP技术制备复杂部件中遇到的实际问题出发,以粉末粒度这个关键因素为研究对象,分析粉末粒度对PM-HIP成形合金性能与组织的影响.实际生产中不同批次的粉末粒度分布会存在20~30 μm的波动,因此本工作选取了3种常用粒度分布的粉末制备实验用叶轮(参考文献[5,7,11~13]中闭式叶轮的形状,将叶轮内部复杂的曲线流道简化,设计制造了实验用闭式叶轮成形模具,经过热等静压成形了闭式叶轮),测试其在相同制备工艺条件下成形后的尺寸收缩.分析粒度分布的微小差异对粉末冶金合金性能稳定性及成形零件精确尺寸控制的影响,旨在为粉末热等静压近净成形的实际生产提供基础数据,并为提高粉末产品冶金质量、拓展该技术在航天发动机领域的工程化应用提供参考. ...

Progress in hot isostatic pressing technology of titanium alloy powder

2

2018

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

钛合金粉末热等静压近净成形研究进展

2

2018

... 粉末冶金热等静压(powder metallurgy-hot isostatic pressing,PM-HIP)作为一种近净成形技术,适合于制备钛合金、高温合金等传统方法成形难度较大的高性能复杂结构件,在航空、航天、核能及海洋等领域具有广泛应用前景[1~3].以液体燃料火箭发动机为例,俄罗斯能源号火箭的芯级发动机RD-0120[4]、欧空局开发用于阿里安(Ariane)火箭的上面级发动机VINCI[5,6]、美国用于宇宙神V (Atlas V)以及德尔塔IV (Delta IV)火箭的RL10发动机[7]中的钛合金氢泵叶轮均采用PM-HIP技术制备.Ti-5Al-2.5Sn ELI 是在Ti-5Al-2.5Sn合金基础上,通过严格控制O、N和H等间隙元素的含量,开发出的超低间隙(extra-low interstitial,ELI)合金.该合金在低温下表现出良好的综合力学性能,如比强度高、塑性好、无缺口敏感、膨胀系数小等,因此在航天领域中的一些低温服役结构件中得到广泛应用,如氢泵叶轮、发动机低温转子、飞行器低温容器等[8]. ...

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

Correction on Shima yield criterion for Ti6Al4V powder HIP process

1

2018

... PM-HIP技术的难点是制备环节较多,须严格控制每一步骤,其中模具设计和制备是PM-HIP技术能够获得工程应用的关键环节.美、俄等国研发机构已经拥有成熟的模具设计和制备技术,他们借助于计算机仿真模拟,系统研究粉末构件的致密化收缩行为,为粉末构件的尺寸精确控制、模具优化设计提供了很好的理论指导,显著缩短了研制周期,降低了成本.国内如华中科技大学、北京航空航天大学等单位近10年来也陆续开展了粉末收缩的有限元仿真预测、钛合金粉末致密化过程的组织演化和机理分析等工作;初步建立了包套优化设计规则,能够实现闭式叶轮的尺寸收缩预测[9,10].2016年首飞成功的长征五号运载火箭构型中采用了新一代火箭氢氧发动机YF-77,在发动机研制过程中,突破并首次应用了大量新技术、新材料和新工艺,实现了钛合金粉末冶金叶轮在我国氢氧发动机上的首次应用.在粉末冶金技术应用于发动机方面,我国与世界航天强国仍有差距.如何提高粉末冶金合金和制件的性能稳定性,确保成形工件在批生产条件下的尺寸精度可控是未来该技术在我国航天发动机上能够获得更加广泛应用所必须解决的关键问题. ...

Ti6Al4V合金粉末热等静压Shima屈服准则修正

1

2018

... PM-HIP技术的难点是制备环节较多,须严格控制每一步骤,其中模具设计和制备是PM-HIP技术能够获得工程应用的关键环节.美、俄等国研发机构已经拥有成熟的模具设计和制备技术,他们借助于计算机仿真模拟,系统研究粉末构件的致密化收缩行为,为粉末构件的尺寸精确控制、模具优化设计提供了很好的理论指导,显著缩短了研制周期,降低了成本.国内如华中科技大学、北京航空航天大学等单位近10年来也陆续开展了粉末收缩的有限元仿真预测、钛合金粉末致密化过程的组织演化和机理分析等工作;初步建立了包套优化设计规则,能够实现闭式叶轮的尺寸收缩预测[9,10].2016年首飞成功的长征五号运载火箭构型中采用了新一代火箭氢氧发动机YF-77,在发动机研制过程中,突破并首次应用了大量新技术、新材料和新工艺,实现了钛合金粉末冶金叶轮在我国氢氧发动机上的首次应用.在粉末冶金技术应用于发动机方面,我国与世界航天强国仍有差距.如何提高粉末冶金合金和制件的性能稳定性,确保成形工件在批生产条件下的尺寸精度可控是未来该技术在我国航天发动机上能够获得更加广泛应用所必须解决的关键问题. ...

Determine key parameters of simulation constitutive and process optimization for titanium alloy (Ti-6Al-4V) hot isostatic pressing

1

2011

... PM-HIP技术的难点是制备环节较多,须严格控制每一步骤,其中模具设计和制备是PM-HIP技术能够获得工程应用的关键环节.美、俄等国研发机构已经拥有成熟的模具设计和制备技术,他们借助于计算机仿真模拟,系统研究粉末构件的致密化收缩行为,为粉末构件的尺寸精确控制、模具优化设计提供了很好的理论指导,显著缩短了研制周期,降低了成本.国内如华中科技大学、北京航空航天大学等单位近10年来也陆续开展了粉末收缩的有限元仿真预测、钛合金粉末致密化过程的组织演化和机理分析等工作;初步建立了包套优化设计规则,能够实现闭式叶轮的尺寸收缩预测[9,10].2016年首飞成功的长征五号运载火箭构型中采用了新一代火箭氢氧发动机YF-77,在发动机研制过程中,突破并首次应用了大量新技术、新材料和新工艺,实现了钛合金粉末冶金叶轮在我国氢氧发动机上的首次应用.在粉末冶金技术应用于发动机方面,我国与世界航天强国仍有差距.如何提高粉末冶金合金和制件的性能稳定性,确保成形工件在批生产条件下的尺寸精度可控是未来该技术在我国航天发动机上能够获得更加广泛应用所必须解决的关键问题. ...

钛合金热等静压模拟本构关键参数确定及工艺优化

1

2011

... PM-HIP技术的难点是制备环节较多,须严格控制每一步骤,其中模具设计和制备是PM-HIP技术能够获得工程应用的关键环节.美、俄等国研发机构已经拥有成熟的模具设计和制备技术,他们借助于计算机仿真模拟,系统研究粉末构件的致密化收缩行为,为粉末构件的尺寸精确控制、模具优化设计提供了很好的理论指导,显著缩短了研制周期,降低了成本.国内如华中科技大学、北京航空航天大学等单位近10年来也陆续开展了粉末收缩的有限元仿真预测、钛合金粉末致密化过程的组织演化和机理分析等工作;初步建立了包套优化设计规则,能够实现闭式叶轮的尺寸收缩预测[9,10].2016年首飞成功的长征五号运载火箭构型中采用了新一代火箭氢氧发动机YF-77,在发动机研制过程中,突破并首次应用了大量新技术、新材料和新工艺,实现了钛合金粉末冶金叶轮在我国氢氧发动机上的首次应用.在粉末冶金技术应用于发动机方面,我国与世界航天强国仍有差距.如何提高粉末冶金合金和制件的性能稳定性,确保成形工件在批生产条件下的尺寸精度可控是未来该技术在我国航天发动机上能够获得更加广泛应用所必须解决的关键问题. ...

Fabrication of near-net-shape cost-effective titanium components by use of prealloyed powders and hot isostatic pressing

1

2015

... 中国科学院金属研究所从2003年起开展钛合金粉末近净成形技术研究,在国内首次实现了粉末冶金氢泵叶轮的制造和应用.本工作从PM-HIP技术制备复杂部件中遇到的实际问题出发,以粉末粒度这个关键因素为研究对象,分析粉末粒度对PM-HIP成形合金性能与组织的影响.实际生产中不同批次的粉末粒度分布会存在20~30 μm的波动,因此本工作选取了3种常用粒度分布的粉末制备实验用叶轮(参考文献[5,7,11~13]中闭式叶轮的形状,将叶轮内部复杂的曲线流道简化,设计制造了实验用闭式叶轮成形模具,经过热等静压成形了闭式叶轮),测试其在相同制备工艺条件下成形后的尺寸收缩.分析粒度分布的微小差异对粉末冶金合金性能稳定性及成形零件精确尺寸控制的影响,旨在为粉末热等静压近净成形的实际生产提供基础数据,并为提高粉末产品冶金质量、拓展该技术在航天发动机领域的工程化应用提供参考. ...

Vinci hydrogen turbopump

0

2000

HIP activities for turbopump components of Korea space launch vehicle

1

2019

... 中国科学院金属研究所从2003年起开展钛合金粉末近净成形技术研究,在国内首次实现了粉末冶金氢泵叶轮的制造和应用.本工作从PM-HIP技术制备复杂部件中遇到的实际问题出发,以粉末粒度这个关键因素为研究对象,分析粉末粒度对PM-HIP成形合金性能与组织的影响.实际生产中不同批次的粉末粒度分布会存在20~30 μm的波动,因此本工作选取了3种常用粒度分布的粉末制备实验用叶轮(参考文献[5,7,11~13]中闭式叶轮的形状,将叶轮内部复杂的曲线流道简化,设计制造了实验用闭式叶轮成形模具,经过热等静压成形了闭式叶轮),测试其在相同制备工艺条件下成形后的尺寸收缩.分析粒度分布的微小差异对粉末冶金合金性能稳定性及成形零件精确尺寸控制的影响,旨在为粉末热等静压近净成形的实际生产提供基础数据,并为提高粉末产品冶金质量、拓展该技术在航天发动机领域的工程化应用提供参考. ...

Effect of hot isostatic pressing parameters on microstructure and mechanical properties of powder metallurgy Ti-5Al-2.5Sn ELI alloy

1

2016

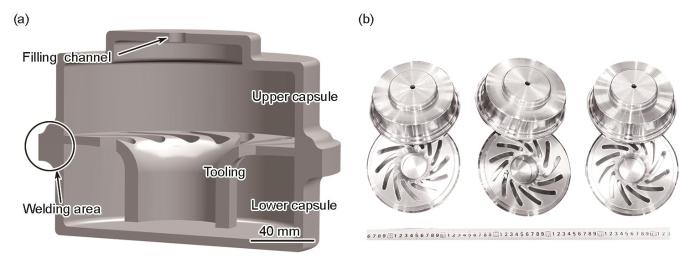

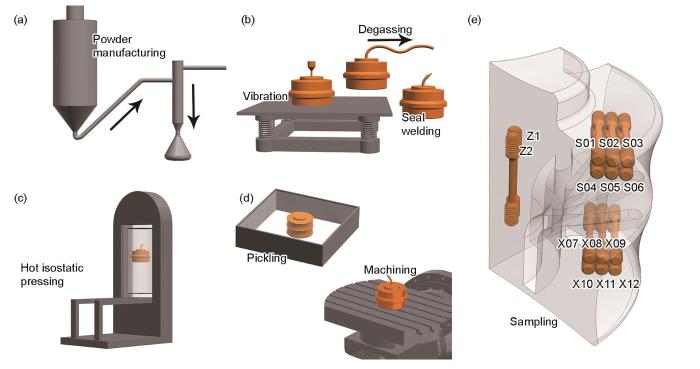

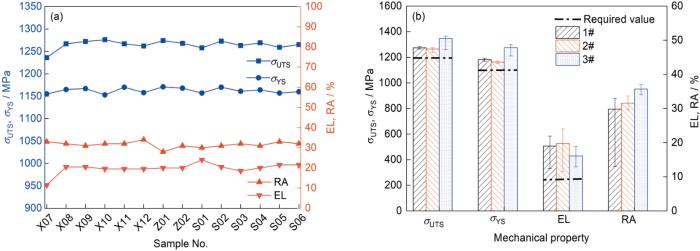

... 闭式叶轮的成形模具为分体设计,分为上包套、型芯以及下包套,包套和型芯均采用低碳钢材料.上包套设有注粉口,图2展示了实验用闭式叶轮包套与型芯的装配关系和实物图.分体模具通过组装、钨极惰性气体保护焊(tungstun inert gas arc welding,TIG)焊接形成整体成形模具.将3种粒度的Ti-5Al-2.5Sn ELI粉末(1#、2#、3#)通过注粉口填充至各自的型腔中(3个成形模具几何尺寸相同),经过20~30 min振实,采用260 ℃、8 h的真空除气方案去除粉末表面的物理吸附,包套封焊后进行热等静压成形.研究[14]表明,Ti-5Al-2.5Sn ELI粉末合金达到完全致密的热等静压窗口为890~940 ℃,压力在120 MPa以上,保温3 h,本工作选用热等静压制度为940 ℃、120 MPa、3 h.闭式叶轮的近净成形流程如图3a~d所示. ...

热等静压参数对Ti-5Al-2.5Sn ELI粉末合金组织与力学性能的影响

1

2016

... 闭式叶轮的成形模具为分体设计,分为上包套、型芯以及下包套,包套和型芯均采用低碳钢材料.上包套设有注粉口,图2展示了实验用闭式叶轮包套与型芯的装配关系和实物图.分体模具通过组装、钨极惰性气体保护焊(tungstun inert gas arc welding,TIG)焊接形成整体成形模具.将3种粒度的Ti-5Al-2.5Sn ELI粉末(1#、2#、3#)通过注粉口填充至各自的型腔中(3个成形模具几何尺寸相同),经过20~30 min振实,采用260 ℃、8 h的真空除气方案去除粉末表面的物理吸附,包套封焊后进行热等静压成形.研究[14]表明,Ti-5Al-2.5Sn ELI粉末合金达到完全致密的热等静压窗口为890~940 ℃,压力在120 MPa以上,保温3 h,本工作选用热等静压制度为940 ℃、120 MPa、3 h.闭式叶轮的近净成形流程如图3a~d所示. ...

1

2007

... 热等静压成形后,通过机械加工和化学铣的方式去除外包套和型芯,得到钛合金闭式叶轮零件.使用RA-7525 SEI型绝对式关节臂对未经热处理的闭式叶轮零件进行几何尺寸测绘.Ti-5Al-2.5Sn ELI是一种典型的α钛合金,不能通过热处理强化[15].但是经粉末冶金热等静压成形后的合金内部一般存在残余应力,需要通过退火热处理消除应力,参考锻件的退火制度750~850 ℃、1~4 h、空冷(GB/T 16598—2013)和前期研究基础,选择815 ℃、1.5 h、空冷进行叶轮的退火热处理.按照GB/T 228.1~4—2019要求进行力学性能测试,测试样品从叶轮本体切取,将样品加工成直径3 mm、标距15 mm的拉伸试样,在CMT 5305型电子万能试验机上进行77 K拉伸实验,屈服前、后的应变速率分别为0.00025和0.002 s-1.考虑到闭式叶轮服役时的荷载情况,拉伸试样的取样位置主要分布在3个区域:在闭式叶轮水平流道的上、下两侧各沿转动方向从内至外分别取6支拉伸试样;在轴线区域,沿轴线方向取2支拉伸试样,试样位置及编号如图3e所示.此外,由于批生产状态下一般不进行叶轮本体的破坏性取样,在本体样品之外,本实验随炉补充了简单圆柱包套成形的合金样品用以性能验证与对比,包套内部直径50 mm、高度140 mm,使用1#粉末填充.采用MIRA 4型场发射扫描电子显微镜(SEM)进行显微组织观察及断口分析.并在断口附近区域取样,利用JEM 2100型透射电子显微镜(TEM)进行形貌观察.在装有电子背散射衍射(EBSD)探头的Thermo Quattro S型SEM上进行EBSD分析,数据处理软件为OIM analysis 8.对3个闭式叶轮本体的同一位置(叶轮底部)进行化学分析取样,使用TCH 600型氧氮分析仪分别测试该位置的O元素含量.对于叶轮中可能存在的孔隙缺陷,通过X射线检测、工业CT (industrial computed tomography)探测和本体显微组织观察的方式进行统计分析. ...

Investigation on the deformation mechanism of Ti-5Al-2.5Sn ELI titanium alloy at cryogenic and room temperatures

6

2021

... 表2[16,17]给出了简单圆柱包套粉末冶金热等静压成形的合金与变形态、铸造态合金在不同温度下的力学性能对比,其中变形态材料[16]为两相区轧制,并进行了850 ℃、80 min、空冷的退火热处理.通过对比数据可以看出,相比于其他2种成形方式[16,17],利用PM-HIP技术成形的Ti-5Al-2.5Sn ELI合金在各温度下均有较高的塑性,室温强度超过变形合金,77和20 K温度下的抗拉强度与变形合金处在同一水平. ...

... [16]为两相区轧制,并进行了850 ℃、80 min、空冷的退火热处理.通过对比数据可以看出,相比于其他2种成形方式[16,17],利用PM-HIP技术成形的Ti-5Al-2.5Sn ELI合金在各温度下均有较高的塑性,室温强度超过变形合金,77和20 K温度下的抗拉强度与变形合金处在同一水平. ...

... [16,17],利用PM-HIP技术成形的Ti-5Al-2.5Sn ELI合金在各温度下均有较高的塑性,室温强度超过变形合金,77和20 K温度下的抗拉强度与变形合金处在同一水平. ...

... 不同成形方式的Ti-5Al-2.5Sn超低间隙(ELI)合金力学性能对比[16,17] ...

... Comparisons of mechanical properties of Ti-5Al-2.5Sn extra-low interstitial (ELI) alloys with different forming methods[16,17] ...

... [

16]

RT | 848 | - | 18.0 | | 77 K | 1290 | - | 13.5 |

| 20 K | 1587 | - | 15.0 |

| Cast[17] | RT | 741 | 0685 | 13.0 |

| | 744 | 0690 | 7.0 |

| 20 K | 1288 | - | 10.0 |

| | 1294 | - | 7.5 |

Note: PM-HIP—powder metallurgy-hot isostatic pressing, RT—room temperature, —0.2% strain offset yield stress, —ultimate tensile strength, EL—elongation ...

Tensile properties of cast titanium alloys: Titanium-6Al-4V ELI and titanium-5Al-2.5Sn ELI

5

1992

... 表2[16,17]给出了简单圆柱包套粉末冶金热等静压成形的合金与变形态、铸造态合金在不同温度下的力学性能对比,其中变形态材料[16]为两相区轧制,并进行了850 ℃、80 min、空冷的退火热处理.通过对比数据可以看出,相比于其他2种成形方式[16,17],利用PM-HIP技术成形的Ti-5Al-2.5Sn ELI合金在各温度下均有较高的塑性,室温强度超过变形合金,77和20 K温度下的抗拉强度与变形合金处在同一水平. ...

... ,17],利用PM-HIP技术成形的Ti-5Al-2.5Sn ELI合金在各温度下均有较高的塑性,室温强度超过变形合金,77和20 K温度下的抗拉强度与变形合金处在同一水平. ...

... 不同成形方式的Ti-5Al-2.5Sn超低间隙(ELI)合金力学性能对比[16,17] ...

... Comparisons of mechanical properties of Ti-5Al-2.5Sn extra-low interstitial (ELI) alloys with different forming methods[16,17] ...

... [

17]

RT | 741 | 0685 | 13.0 | | | 744 | 0690 | 7.0 |

| 20 K | 1288 | - | 10.0 |

| | 1294 | - | 7.5 |

Note: PM-HIP—powder metallurgy-hot isostatic pressing, RT—room temperature, —0.2% strain offset yield stress, —ultimate tensile strength, EL—elongation ...

Preparation and hot deformation of Ti2AlNb alloy prepared by powder metallurgy

2

2019

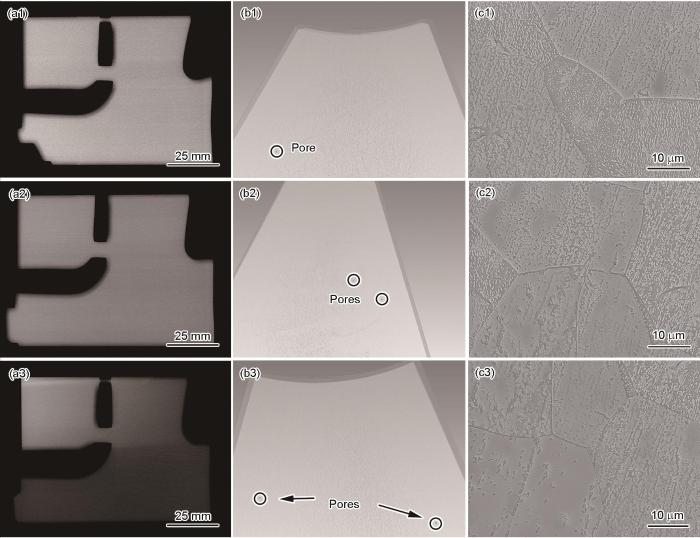

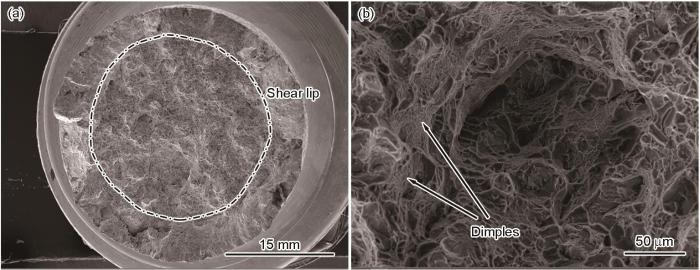

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

粉末冶金Ti2AlNb合金的制备及热变形研究

2

2019

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Preparation and electron beam welding of HIP powder metallurgy Ti-22Al-24Nb-0.5 Mo alloys

1

2017

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

热等静压粉末Ti2AlNb合金的制备及电子束焊

1

2017

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

Effects of powder size segregation on tensile properties of Ti-5Al-2.5Sn ELI alloy powder

2

2013

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

... 在实际生产中,通过简单圆柱包套成形的粉末合金与同工艺制度下的复杂结构件在力学性能上经常无法保持一致[25],这种性能差异与热等静压、包套屏蔽、粉末填充量及合金特点均有关.如热等静压的降温过程中,不同尺寸/结构包套的粉末体对热的反应程度不同,简单圆柱包套的温度场更均匀,与环境差异小,而复杂结构包套在降温过程中可能因包套厚度或粉末填充量变化而改变温度场分布,冷却速率差异可能导致晶粒粗化或有害相析出长大.本工作叶轮本体取样与简单圆柱包套取样的力学性能一致性说明:Ti-5Al-2.5Sn ELI闭式叶轮的包套设计合理,内部型芯不影响粉末致密化,各部位粉末致密化程度高.力学性能一致性好的另一个原因是Ti-5Al-2.5Sn ELI为单相α钛合金,组织状态受热等静压参数的影响较小.在3种粉末成形的叶轮中,3#粉末成形的叶轮本体取样的强度略高于1#和2#叶轮,这与3#粉末粒度更细、O含量略高有关.Ti2AlNb的粉末粒度研究[22]表明,当使用粉末的D50在46~110 μm变化时,成形合金的晶粒尺寸会随粉末平均粒度减小而减小.本工作中,粒度相对小的Ti-5Al-2.5Sn ELI预合金粉末(3#)成形的合金晶粒尺寸可能相对较小,有一定的细晶强化效果,加之更多的O元素在晶格中发挥间隙固溶的作用,使得3#粉末成形的叶轮本体力学性能强度略高于1#、2#叶轮.低温状态下,Ti-5Al-2.5Sn ELI合金的拉伸变形通常伴随多点颈缩现象,断面收缩率(RA)受颈缩点数量变化的显著影响,一般认为该现象与组织均匀性有关[20],粒度分布更集中的粉末组织均匀性更好,断面收缩率可能较大. ...

粉末粒度偏析对Ti-5Al-2.5Sn ELI粉末合金拉伸性能的影响

2

2013

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

... 在实际生产中,通过简单圆柱包套成形的粉末合金与同工艺制度下的复杂结构件在力学性能上经常无法保持一致[25],这种性能差异与热等静压、包套屏蔽、粉末填充量及合金特点均有关.如热等静压的降温过程中,不同尺寸/结构包套的粉末体对热的反应程度不同,简单圆柱包套的温度场更均匀,与环境差异小,而复杂结构包套在降温过程中可能因包套厚度或粉末填充量变化而改变温度场分布,冷却速率差异可能导致晶粒粗化或有害相析出长大.本工作叶轮本体取样与简单圆柱包套取样的力学性能一致性说明:Ti-5Al-2.5Sn ELI闭式叶轮的包套设计合理,内部型芯不影响粉末致密化,各部位粉末致密化程度高.力学性能一致性好的另一个原因是Ti-5Al-2.5Sn ELI为单相α钛合金,组织状态受热等静压参数的影响较小.在3种粉末成形的叶轮中,3#粉末成形的叶轮本体取样的强度略高于1#和2#叶轮,这与3#粉末粒度更细、O含量略高有关.Ti2AlNb的粉末粒度研究[22]表明,当使用粉末的D50在46~110 μm变化时,成形合金的晶粒尺寸会随粉末平均粒度减小而减小.本工作中,粒度相对小的Ti-5Al-2.5Sn ELI预合金粉末(3#)成形的合金晶粒尺寸可能相对较小,有一定的细晶强化效果,加之更多的O元素在晶格中发挥间隙固溶的作用,使得3#粉末成形的叶轮本体力学性能强度略高于1#、2#叶轮.低温状态下,Ti-5Al-2.5Sn ELI合金的拉伸变形通常伴随多点颈缩现象,断面收缩率(RA)受颈缩点数量变化的显著影响,一般认为该现象与组织均匀性有关[20],粒度分布更集中的粉末组织均匀性更好,断面收缩率可能较大. ...

Effect of temperature and powder particle size on mechanical properties and microstructure of PM Ti2AlNb alloy prepared via hot isostatic pressing

1

2019

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

热等静压温度和粉末粒度对Ti2AlNb合金组织与性能的影响

1

2019

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

Powder size influence on tensile properties and porosity for PM Ti2AlNb alloy prepared by hot isostatic pressing

2

2019

... 在钛合金PM-HIP技术中,孔隙缺陷是影响成形材料力学性能的关键因素之一,而粉末粒度变化可能引起成形材料孔隙缺陷的含量差异.一方面在采用EIGA方法制粉时,少量液滴会不可避免地卷入Ar气导致形成空心粉,且液滴越大形成空心粉的概率越大[18,19].前期研究结果[20]表明,Ti-5Al-2.5Sn ELI粉末在150~270 μm颗粒区间的空心粉比例最大,约占10%,是75 μm以下粉末颗粒的10倍,因此不同粒度区间的粉末空心粉比例会有差异,成形后的零件出现孔隙缺陷的数量也不相同.另一方面,粉末粒度不同会引起流动性差别,细小的粉末流动性差,造成复杂零件的粉末填充均匀性差.此外,细小颗粒粉末由于比表面积的增大,物理吸附能力变强,除气效率会降低,会出现难以彻底去除的工艺气孔,引起材料性能下降.本团队在制备Ti2AlNb合金时出现过此类问题[21,22].对3种叶轮可能存在的孔隙缺陷进行统计,得到图4 3种叶轮横、纵截面的宏观缺陷检测结果以及显微组织形貌,横、纵截面取样厚度为2.5 mm,其中横截面选取扇面角度约45°.3种叶轮的本体取样在X射线缺陷检测中均未观察到宏观缺陷;在工业CT的检测中,仅发现零星的(0~2个)尺寸约50 μm的孔隙.图4c为3种叶轮本体的SEM像,进行多个视场的随机观察,在叶轮本体显微组织中未发现明显孔隙缺陷,组织均匀.这表明,当全粒度的Ti-5Al-2.5Sn ELI预合金粉末粒度分布在70~130 μm区间波动时,对所成形的叶轮本体孔隙数目无明显影响,均维持在较低的水平. ...

... 在实际生产中,通过简单圆柱包套成形的粉末合金与同工艺制度下的复杂结构件在力学性能上经常无法保持一致[25],这种性能差异与热等静压、包套屏蔽、粉末填充量及合金特点均有关.如热等静压的降温过程中,不同尺寸/结构包套的粉末体对热的反应程度不同,简单圆柱包套的温度场更均匀,与环境差异小,而复杂结构包套在降温过程中可能因包套厚度或粉末填充量变化而改变温度场分布,冷却速率差异可能导致晶粒粗化或有害相析出长大.本工作叶轮本体取样与简单圆柱包套取样的力学性能一致性说明:Ti-5Al-2.5Sn ELI闭式叶轮的包套设计合理,内部型芯不影响粉末致密化,各部位粉末致密化程度高.力学性能一致性好的另一个原因是Ti-5Al-2.5Sn ELI为单相α钛合金,组织状态受热等静压参数的影响较小.在3种粉末成形的叶轮中,3#粉末成形的叶轮本体取样的强度略高于1#和2#叶轮,这与3#粉末粒度更细、O含量略高有关.Ti2AlNb的粉末粒度研究[22]表明,当使用粉末的D50在46~110 μm变化时,成形合金的晶粒尺寸会随粉末平均粒度减小而减小.本工作中,粒度相对小的Ti-5Al-2.5Sn ELI预合金粉末(3#)成形的合金晶粒尺寸可能相对较小,有一定的细晶强化效果,加之更多的O元素在晶格中发挥间隙固溶的作用,使得3#粉末成形的叶轮本体力学性能强度略高于1#、2#叶轮.低温状态下,Ti-5Al-2.5Sn ELI合金的拉伸变形通常伴随多点颈缩现象,断面收缩率(RA)受颈缩点数量变化的显著影响,一般认为该现象与组织均匀性有关[20],粒度分布更集中的粉末组织均匀性更好,断面收缩率可能较大. ...

Mechanical properties of titanium alloys at cryogenic temperatures

1

1995

... Ti-5Al-2.5Sn ELI合金的低温力学性能还受到间隙元素的影响.Christian和Hurlich[23]研究表明,随着O含量的增大,一方面Ti-5Al-2.5Sn ELI合金的屈服强度以及抗拉强度逐渐升高,另一方面低温状态下材料韧性会显著下降.表1给出了3种粉末的初始O含量,但在成形过程中,粉末可能不同程度的氧化或吸附杂质[24],导致最终成形零件的O元素含量存在差异,表3给出了3种粉末成形的各闭式叶轮本体在同一位置(叶轮底部)取样的O元素含量测定结果.可以看出,相对于粉末状态时的O元素含量,叶轮零件本体的O元素含量仅有轻微增加(≤ 0.02%,质量分数),说明本实验条件下制备的叶轮洁净可控. ...

Surface oxidation of steel powder

1

2010

... Ti-5Al-2.5Sn ELI合金的低温力学性能还受到间隙元素的影响.Christian和Hurlich[23]研究表明,随着O含量的增大,一方面Ti-5Al-2.5Sn ELI合金的屈服强度以及抗拉强度逐渐升高,另一方面低温状态下材料韧性会显著下降.表1给出了3种粉末的初始O含量,但在成形过程中,粉末可能不同程度的氧化或吸附杂质[24],导致最终成形零件的O元素含量存在差异,表3给出了3种粉末成形的各闭式叶轮本体在同一位置(叶轮底部)取样的O元素含量测定结果.可以看出,相对于粉末状态时的O元素含量,叶轮零件本体的O元素含量仅有轻微增加(≤ 0.02%,质量分数),说明本实验条件下制备的叶轮洁净可控. ...

Microstructure and mechanical properties of inconel 718 powder alloy prepared by hot isostatic pressing

1

2023

... 在实际生产中,通过简单圆柱包套成形的粉末合金与同工艺制度下的复杂结构件在力学性能上经常无法保持一致[25],这种性能差异与热等静压、包套屏蔽、粉末填充量及合金特点均有关.如热等静压的降温过程中,不同尺寸/结构包套的粉末体对热的反应程度不同,简单圆柱包套的温度场更均匀,与环境差异小,而复杂结构包套在降温过程中可能因包套厚度或粉末填充量变化而改变温度场分布,冷却速率差异可能导致晶粒粗化或有害相析出长大.本工作叶轮本体取样与简单圆柱包套取样的力学性能一致性说明:Ti-5Al-2.5Sn ELI闭式叶轮的包套设计合理,内部型芯不影响粉末致密化,各部位粉末致密化程度高.力学性能一致性好的另一个原因是Ti-5Al-2.5Sn ELI为单相α钛合金,组织状态受热等静压参数的影响较小.在3种粉末成形的叶轮中,3#粉末成形的叶轮本体取样的强度略高于1#和2#叶轮,这与3#粉末粒度更细、O含量略高有关.Ti2AlNb的粉末粒度研究[22]表明,当使用粉末的D50在46~110 μm变化时,成形合金的晶粒尺寸会随粉末平均粒度减小而减小.本工作中,粒度相对小的Ti-5Al-2.5Sn ELI预合金粉末(3#)成形的合金晶粒尺寸可能相对较小,有一定的细晶强化效果,加之更多的O元素在晶格中发挥间隙固溶的作用,使得3#粉末成形的叶轮本体力学性能强度略高于1#、2#叶轮.低温状态下,Ti-5Al-2.5Sn ELI合金的拉伸变形通常伴随多点颈缩现象,断面收缩率(RA)受颈缩点数量变化的显著影响,一般认为该现象与组织均匀性有关[20],粒度分布更集中的粉末组织均匀性更好,断面收缩率可能较大. ...

热等静压成形Inconel 718粉末合金的显微组织和力学性能

1

2023

... 在实际生产中,通过简单圆柱包套成形的粉末合金与同工艺制度下的复杂结构件在力学性能上经常无法保持一致[25],这种性能差异与热等静压、包套屏蔽、粉末填充量及合金特点均有关.如热等静压的降温过程中,不同尺寸/结构包套的粉末体对热的反应程度不同,简单圆柱包套的温度场更均匀,与环境差异小,而复杂结构包套在降温过程中可能因包套厚度或粉末填充量变化而改变温度场分布,冷却速率差异可能导致晶粒粗化或有害相析出长大.本工作叶轮本体取样与简单圆柱包套取样的力学性能一致性说明:Ti-5Al-2.5Sn ELI闭式叶轮的包套设计合理,内部型芯不影响粉末致密化,各部位粉末致密化程度高.力学性能一致性好的另一个原因是Ti-5Al-2.5Sn ELI为单相α钛合金,组织状态受热等静压参数的影响较小.在3种粉末成形的叶轮中,3#粉末成形的叶轮本体取样的强度略高于1#和2#叶轮,这与3#粉末粒度更细、O含量略高有关.Ti2AlNb的粉末粒度研究[22]表明,当使用粉末的D50在46~110 μm变化时,成形合金的晶粒尺寸会随粉末平均粒度减小而减小.本工作中,粒度相对小的Ti-5Al-2.5Sn ELI预合金粉末(3#)成形的合金晶粒尺寸可能相对较小,有一定的细晶强化效果,加之更多的O元素在晶格中发挥间隙固溶的作用,使得3#粉末成形的叶轮本体力学性能强度略高于1#、2#叶轮.低温状态下,Ti-5Al-2.5Sn ELI合金的拉伸变形通常伴随多点颈缩现象,断面收缩率(RA)受颈缩点数量变化的显著影响,一般认为该现象与组织均匀性有关[20],粒度分布更集中的粉末组织均匀性更好,断面收缩率可能较大. ...

Cryogenic mechanical properties of warm multi-pass caliber-rolled fine-grained titanium alloys: Ti-6Al-4V (normal and ELI grades) and VT14

1

2018

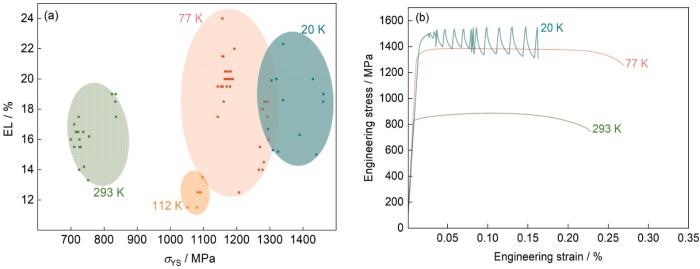

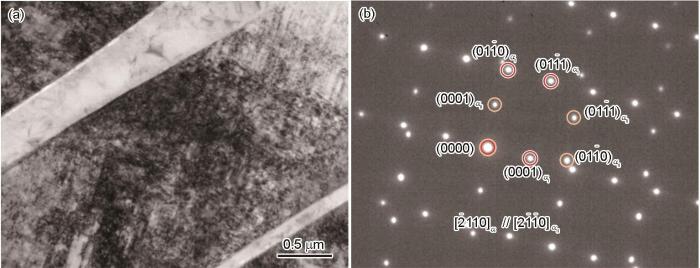

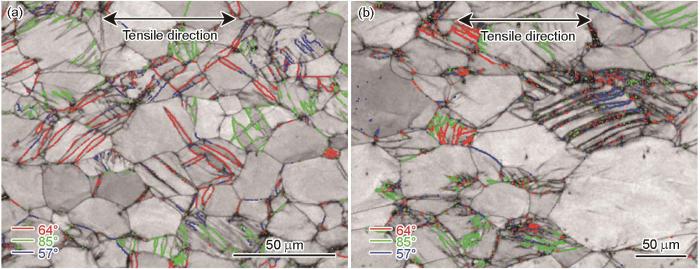

... Ti-5Al-2.5Sn ELI合金在极低温度下的力学性能差异还与塑性变形机制有关.图7b为Ti-5Al-2.5Sn ELI合金不同温度下的应力-应变关系曲线.可以看出,在20 K温度下应力-应变曲线出现了明显的锯齿特征,而77 K时不存在该现象,这与Nayan等[26]对两相钛合金TC4 (Ti-6Al-4V)、TC4 ELI、VT14 (Ti-5.3Al-3Mo-1.5V)的20和77 K拉伸实验结果相似,他们认为锯齿特征的产生与20 K温度下{}孪晶的激活有关.α钛合金常见的孪晶类型包括拉伸孪晶{}、{}以及压缩孪晶{}、{},各自的取向差角分别约为85°、35°以及57°、64°[27].图8为77 K温度下试样断口附近的明场TEM像与电子衍射花样.明场TEM像(图8a)中的孪晶宽度为0.25~0.5 μm,根据2套衍射斑点的关系(图8b)确认为{}孪晶.这表明77 K温度下Ti-5Al-2.5Sn ELI合金的拉伸变形也存在{}孪晶参与.图9为20和77 K温度下拉伸变形后距离断口2 mm位置处显微组织的孪晶分布情况.可以看出,晶粒在拉伸方向有轻微伸长,20和77 K下Ti-5Al-2.5Sn ELI合金变形组织中存在大量{}、{}、{}孪晶,未观察到孪晶,这表明低温时{}孪晶相对于{}孪晶处于优势地位,是主要的拉伸孪晶. ...

Role of microstructure on twin nucleation and growth in HCP titanium: A statistical study

1

2018

... Ti-5Al-2.5Sn ELI合金在极低温度下的力学性能差异还与塑性变形机制有关.图7b为Ti-5Al-2.5Sn ELI合金不同温度下的应力-应变关系曲线.可以看出,在20 K温度下应力-应变曲线出现了明显的锯齿特征,而77 K时不存在该现象,这与Nayan等[26]对两相钛合金TC4 (Ti-6Al-4V)、TC4 ELI、VT14 (Ti-5.3Al-3Mo-1.5V)的20和77 K拉伸实验结果相似,他们认为锯齿特征的产生与20 K温度下{}孪晶的激活有关.α钛合金常见的孪晶类型包括拉伸孪晶{}、{}以及压缩孪晶{}、{},各自的取向差角分别约为85°、35°以及57°、64°[27].图8为77 K温度下试样断口附近的明场TEM像与电子衍射花样.明场TEM像(图8a)中的孪晶宽度为0.25~0.5 μm,根据2套衍射斑点的关系(图8b)确认为{}孪晶.这表明77 K温度下Ti-5Al-2.5Sn ELI合金的拉伸变形也存在{}孪晶参与.图9为20和77 K温度下拉伸变形后距离断口2 mm位置处显微组织的孪晶分布情况.可以看出,晶粒在拉伸方向有轻微伸长,20和77 K下Ti-5Al-2.5Sn ELI合金变形组织中存在大量{}、{}、{}孪晶,未观察到孪晶,这表明低温时{}孪晶相对于{}孪晶处于优势地位,是主要的拉伸孪晶. ...

Research progress in titanium alloys at cryogenic temperatures

1

2016

... 孪晶大量参与了Ti-5Al-2.5Sn ELI合金20和77 K下的低温变形,2者拉伸曲线上的差异可能是位错开动水平的不同造成的.Ti-5Al-2.5Sn ELI合金中位错滑移的临界分切应力相较于孪生受温度影响更显著[28],随着温度降低,位错开动数量下降,变形逐渐由位错主导转为孪生主导的孪生滑移混合模式.图7中Ti-5Al-2.5Sn ELI合金塑性随温度降低先减小后增大的变化趋势表明,孪晶可能在20 K温度下占据主导,使得拉伸曲线呈锯齿状.此外,当温度自112 K继续降低时,Ti-5Al-2.5Sn ELI合金强度继续提高.该现象一方面是温度降低使得位错运动的临界分切应力提高,位错难以开动导致,另一方面可能与钢中的孪晶诱导塑性(twinning induced plasticity,TWIP)效应[29]类似,低温变形过程中大量孪晶产生,切割细化晶粒,降低了位错平均自由程,使得Ti-5Al-2.5Sn ELI合金具有优异的低温性能. ...

低温钛合金的研究进展

1

2016

... 孪晶大量参与了Ti-5Al-2.5Sn ELI合金20和77 K下的低温变形,2者拉伸曲线上的差异可能是位错开动水平的不同造成的.Ti-5Al-2.5Sn ELI合金中位错滑移的临界分切应力相较于孪生受温度影响更显著[28],随着温度降低,位错开动数量下降,变形逐渐由位错主导转为孪生主导的孪生滑移混合模式.图7中Ti-5Al-2.5Sn ELI合金塑性随温度降低先减小后增大的变化趋势表明,孪晶可能在20 K温度下占据主导,使得拉伸曲线呈锯齿状.此外,当温度自112 K继续降低时,Ti-5Al-2.5Sn ELI合金强度继续提高.该现象一方面是温度降低使得位错运动的临界分切应力提高,位错难以开动导致,另一方面可能与钢中的孪晶诱导塑性(twinning induced plasticity,TWIP)效应[29]类似,低温变形过程中大量孪晶产生,切割细化晶粒,降低了位错平均自由程,使得Ti-5Al-2.5Sn ELI合金具有优异的低温性能. ...

High strength Fe-Mn-(Al, Si) TRIP/TWIP steels development-properties-application

1

2000

... 孪晶大量参与了Ti-5Al-2.5Sn ELI合金20和77 K下的低温变形,2者拉伸曲线上的差异可能是位错开动水平的不同造成的.Ti-5Al-2.5Sn ELI合金中位错滑移的临界分切应力相较于孪生受温度影响更显著[28],随着温度降低,位错开动数量下降,变形逐渐由位错主导转为孪生主导的孪生滑移混合模式.图7中Ti-5Al-2.5Sn ELI合金塑性随温度降低先减小后增大的变化趋势表明,孪晶可能在20 K温度下占据主导,使得拉伸曲线呈锯齿状.此外,当温度自112 K继续降低时,Ti-5Al-2.5Sn ELI合金强度继续提高.该现象一方面是温度降低使得位错运动的临界分切应力提高,位错难以开动导致,另一方面可能与钢中的孪晶诱导塑性(twinning induced plasticity,TWIP)效应[29]类似,低温变形过程中大量孪晶产生,切割细化晶粒,降低了位错平均自由程,使得Ti-5Al-2.5Sn ELI合金具有优异的低温性能. ...

Computer modelling and tooling design for near net shaped components using hot isostatic pressing

1

2007

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

Finite element simulation of hot isostatic pressing of metal powders

2

1988

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Inclusion of initial powder distribution in FEM modelling of near net shape PM hot isostatic pressed components

1

2014

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

Influences of powder compaction constitutive models on the finite element simulation of hot isostatic pressing

1

2016

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

Plastic flow and fracture behavior of ductile materials incorporating void nucleation, growth, and interaction

1

1975

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

Continuum theory of ductile rupture by void nucleation and growth: Part I—Yield criteria and flow rules for porous ductile media

1

1977

... 粉末的振实密度通常能够达到致密体的65%~69%,若想实现成形件100%致密度,热等静压致密化过程中粉末包套的体收缩将超过30%,如此大的致密化变形收缩量给粉末构件尺寸控制带来极大难度[8].闭式叶轮等零件通常具有高度复杂的几何形状,传统的“试错方案”周期长,成本高,面对新的设计要求难以快速响应,已不能满足应用需求.借助有限元仿真的手段可以降低开发成本,提升研制效率,快速优化出可行的实验方案.目前用于金属粉末热等静压致密化的有限元模型主要分为2类:一类是从金属变形机制出发结合粉末的特点进而提出的模型,包括弹塑性模型、刚塑性模型、蠕变模型,以及包含多种变形机制的组合模型等.例如,Yuan等[30]提出了一种刚塑性模型,在预测简单零件时的偏差小于2%.Abouaf等[31]提出了一种纯蠕变模型,并用于涡轮盘的热等静压模拟.Van Nguyen等[32]结合热等静压中的蠕变过程,提出了一种弹塑性+蠕变的组合模型,先后对简单立方体和轴对称结构进行了验证,并获得了较好的准确度.另一类是借助岩土材料与粉末的相似性通过众多岩土力学模型解决粉末收缩问题.例如,Abdelhafeez和Essa[33]研究了不同有限元模型在粉末热等静压技术中的实际应用,涉及模型包括Drucker-Prager模型、Cam-Clay模型等,结果表明各模型实测误差在1%~6.34%.上述2类模型各有优势,一般认为,当粉末体致密度达100%时,第一类模型中多数可以收敛于金属致密体的变形情况,因此它们在热等静压致密化后期的模拟精度相对更高,而基于岩土力学的模型一般在热等静压初期精度较好.本工作采用设计逻辑较为简单的修正Gurson模型[34,35],包含了材料的弹塑性过程,屈服准则如下式: ...

On localization in ductile materials containing spherical voids

1

1982

... 式中,ϕ为屈服函数;为屈服强度;q1、q2、q3为参数,由Tvergaard[36]引入;q、p分别为Mises等效应力和静水应力的绝对值;f为孔隙率.当相对密度趋于1 (f = 0)时,该屈服条件收敛于Mises屈服准则形式.有限元的应力积分求解过程基于完全隐式的返回映射算法,Aravas[37]推导了该模型的一致切线模量. ...

On the numerical integration of a class of pressure-dependent plasticity models

1

1987

... 式中,ϕ为屈服函数;为屈服强度;q1、q2、q3为参数,由Tvergaard[36]引入;q、p分别为Mises等效应力和静水应力的绝对值;f为孔隙率.当相对密度趋于1 (f = 0)时,该屈服条件收敛于Mises屈服准则形式.有限元的应力积分求解过程基于完全隐式的返回映射算法,Aravas[37]推导了该模型的一致切线模量. ...

Preparation and mechanical properties optimization of powder metallurgy Ti-22Al-24Nb-0

1

2016

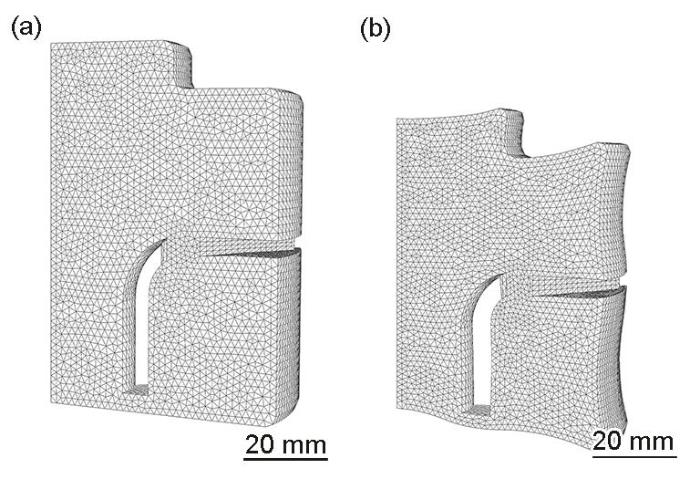

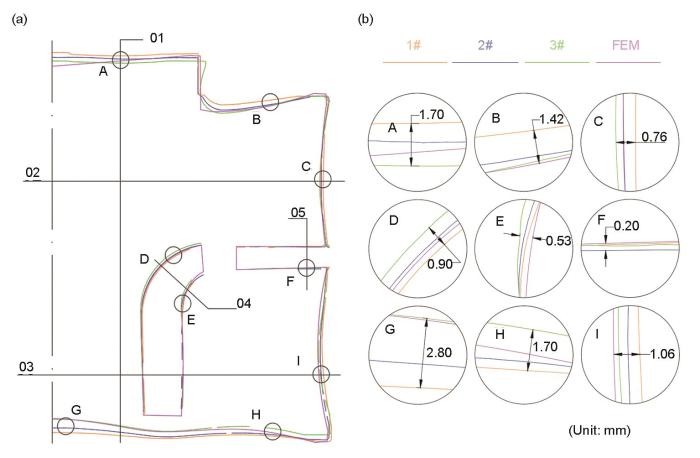

... 有限元模拟前后处理过程在Abaqus/CAE界面下实现,分析过程使用Abaqus/Standard求解器.根据叶轮的对称性特点,取闭式叶轮的1/12为有限元模拟的研究对象,设置周期对称边界.基体材料的初始相对密度设定为0.68,q1、q2、q3取值为1.6、1、2.56[38],温度与压力初始值设置为23 ℃、0.1 MPa,2者演化过程同热等静压制度保持一致.图10为本工作中有限元模拟的闭式叶轮尺寸收缩情况,其中粉末体共设置95826个四面体单元.取有限元模拟中0°面(过中心轴线面)绘制轮廓,3种粒度分布粉末成形的叶轮同一位置的实际收缩对比如图11所示.可以看出,整体模拟结果与实际变形趋势一致,3个叶轮实际收缩的轮廓线大部分包络了有限元模拟结果.此外,由图中明显看出型芯对叶轮收缩的影响:在型芯连接处及与型芯距离较近的外部包套部分区域,叶轮的收缩有明显的减弱,外部包套中远离型芯影响的区域,都发生了较大的收缩,但不同粒度分布的粉末收缩程度有显著的差异.此外I区域受到的型芯影响在模拟收缩尺寸中的体现没有实际情况明显.从A、B、C、G、H、I区域上看,1#粉末收缩量最小,2#粉末收缩量居中,3#粉末收缩量最大.在流道附近区域,3种粉末成形的叶轮尺寸基本一致,根据表4数据可知,流道区域实际尺寸与模拟计算值的整体尺寸偏差小于0.3 mm.在上、下端面的轴线附近位置(A、G区域),由于模拟过程的简化,未考虑实际包套在此处有注粉嘴和补缩机构的影响,该处模拟预测值将不可避免地产生误差,而实际粉末填充时,此处也是最容易产生相对密度差异的地方.可以看出,尽管3#粉末成形叶轮与模拟预测值在G区域偏差很小,但3#与1#粉末成形叶轮在此处的尺寸偏差已经超过2.80 mm. ...

粉末冶金Ti-22Al-24Nb-0

1

2016

... 有限元模拟前后处理过程在Abaqus/CAE界面下实现,分析过程使用Abaqus/Standard求解器.根据叶轮的对称性特点,取闭式叶轮的1/12为有限元模拟的研究对象,设置周期对称边界.基体材料的初始相对密度设定为0.68,q1、q2、q3取值为1.6、1、2.56[38],温度与压力初始值设置为23 ℃、0.1 MPa,2者演化过程同热等静压制度保持一致.图10为本工作中有限元模拟的闭式叶轮尺寸收缩情况,其中粉末体共设置95826个四面体单元.取有限元模拟中0°面(过中心轴线面)绘制轮廓,3种粒度分布粉末成形的叶轮同一位置的实际收缩对比如图11所示.可以看出,整体模拟结果与实际变形趋势一致,3个叶轮实际收缩的轮廓线大部分包络了有限元模拟结果.此外,由图中明显看出型芯对叶轮收缩的影响:在型芯连接处及与型芯距离较近的外部包套部分区域,叶轮的收缩有明显的减弱,外部包套中远离型芯影响的区域,都发生了较大的收缩,但不同粒度分布的粉末收缩程度有显著的差异.此外I区域受到的型芯影响在模拟收缩尺寸中的体现没有实际情况明显.从A、B、C、G、H、I区域上看,1#粉末收缩量最小,2#粉末收缩量居中,3#粉末收缩量最大.在流道附近区域,3种粉末成形的叶轮尺寸基本一致,根据表4数据可知,流道区域实际尺寸与模拟计算值的整体尺寸偏差小于0.3 mm.在上、下端面的轴线附近位置(A、G区域),由于模拟过程的简化,未考虑实际包套在此处有注粉嘴和补缩机构的影响,该处模拟预测值将不可避免地产生误差,而实际粉末填充时,此处也是最容易产生相对密度差异的地方.可以看出,尽管3#粉末成形叶轮与模拟预测值在G区域偏差很小,但3#与1#粉末成形叶轮在此处的尺寸偏差已经超过2.80 mm. ...

Practical applications of hotisostatic pressing diagrams: Four case studies

1

1983

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Hot isostatic pressing of near net shape components-process fundamentals and future challenges

1

2012

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Simulation of hot isostatic pressing of a powder metal component with an internal core

1

1997

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Mechanical property of powder compact and forming of large thin-wall cylindrical structure of Ti55 alloys

1

2016

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Ti55粉末合金的拉伸性能和薄壁筒体结构的成型

1

2016

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...

Container influence on shrinkage under hot isostatic pressing—I. Shrinkage anisotropy of a cylindrical specimen

1

1998

... 造成粉末热等静压近净成形件实际尺寸和有限元预测尺寸偏差的原因是多方面的.已有的研究结果表明,材料的蠕变过程[31,39]、填充工艺或型芯干涉造成的粉末粒度的偏析[40,41]、热等静压不均匀致密化[42,43]均可能造成实际热等静压近净成形件的最终尺寸波动.在闭式叶轮的成形实验中,流动性是各粉末之间的重要区别之一,制粉工艺、粒度筛选等因素都会影响粉末的流动性,当粉末流动性存在差异时,会直接导致相同的包套模具在同样的填充工艺下初始振实密度不同.针对Ti2AlNb粉末(EIGA法制备)的流动性研究[18]表明,细粉流动性几乎不受注粉通道的尺寸影响,而粗粉流动性一方面显著大于细粉的流动性,另一方面受注粉通道尺寸影响,当注粉通道直径为10 mm时,粗粉(平均粒度> 100 μm)流动性是细粉(平均粒度< 50 μm)的9倍.1#、2#、3#粉末的D50分别为125、94和73 μm,这使得3种粉末的流动性存在差异,1#粉末相对于另外2种粉末具有最好的流动性,从而得到闭式叶轮收缩量最小,而3#粉末流动性最差,因此由3#粉末成形的闭式叶轮收缩量最大. ...