随着航空航天科技的发展,发动机的推重比和效率不断提升,对材料性能的需求也随之提高。镍基高温合金因其含有γ'强化相而具备优异的高温性能,常被用于制造航空航天发动机的耐热部件。合金化程度的提高以及γ'相形成元素(如 Al、Ti)含量的增加,在提升高温性能的同时,也导致合金在凝固过程中更容易发生热撕裂,表现出较差的焊接性能。与传统的制造工艺相比,增材制造(additive manufacturing,AM)技术在复杂零件成型方面具备明显优势,人们越来越倾向于使用近净成形的增材制造技术以提高零件利用率(buy-to-fly ratio)[1]。选区激光熔化(selective laser melting,SLM)、电子束熔炼(electron beam melting,EBM)或直接激光沉积(direct laser deposition,DLD)等增材制造技术作为新兴的制造工艺,受到研究者和工业界的广泛关注,已被用于加工多种镍基高温合金,比如Inconel 625、Inconel 718、Hastelloy X、Inconel 738、Inconel 738LC、CM247LC、CMSX-4、René142、René104[2~5]等。与焊接工艺机制相似,基于熔合的增材制造技术的可加工性与高温合金的可焊性密切相关。对于低γ'相体积分数的高温合金,例如具有良好可焊性的Inconel 625和Inconel 718合金,在使用增材制造技术进行加工时表现出良好的可加工性[6,7],但γ'相体积分数较高的镍基高温合金通常具有较高的裂纹敏感性[8],在增材制造加工过程中极易出现裂纹,这极大地限制了增材制造技术在镍基高温合金领域的应用。

GH4975合金是我国近年研制的一种γ'相强化和W元素固溶强化综合强化的难变形高温合金,其服役温度能够达到850 ℃,是制造涡轮盘的候选材料。但该合金的合金化程度极高,γ'相形成元素Al、Ti和Nb的总含量达到了9.2% (质量分数,下同),760 ℃下γ'相的体积分数为63%[9]。随着合金化程度的提高,γ'相全溶温度的升高缩小了热加工的温度窗口,增大了合金的热加工难度,使合金在铸锻过程中易产生开裂。因此,本工作对GH4975合金的增材制造工艺进行了研究,期望能够在探究该合金增材制造工艺的同时改善其开裂问题。在SLM的加工过程中,高达106 K/s的快速冷却速率会产生巨大的热应力,极易导致合金出现开裂[10]。增材制造过程中出现的裂纹类型主要包括凝固裂纹、液化裂纹和固态开裂。在GH4975合金中产生的裂纹属于凝固裂纹,主要是在凝固过程中液相区补缩不足导致的热撕裂[11]。以往,人们尝试通过工艺优化[12]和扫描策略优化[13]、后处理[14]或调整合金成分[15,16]等方法,来减轻增材制造的难焊接镍基高温合金中的裂纹。由于难焊接合金在裂纹敏感性上的限制,仅靠加工和扫描策略优化并不能完全消除裂纹。Zhao等[17]和Han等[18]通过对增材制造的Hastelloy X合金进行热等静压实验发现,热等静压处理可以有效地闭合内部裂纹,降低孔隙率,但缓慢的冷却速率会导致合金力学性能的下降。Vilanova等[19]研究发现,在利用热等静压处理消除增材制造IN738LC镍基高温合金的裂纹时,存在6 μm的临界裂纹宽度,超过该临界宽度,利用热等静压处理无法再使裂纹愈合。

研究[20]表明,引入纳米级粒子作为形核中心,能够改变熔池的凝固条件、细化晶粒,可以有效地抑制增材制造制备的焊接性较差合金的开裂,从而提高增材制造合金的可加工性。Zhou等[21]通过球磨法向Al + Ti含量为7.0%的IN738LC镍基高温合金粉末中混入纳米级TiC颗粒,形成了长宽比小,具有高大角度晶界密度和锯齿状晶界的细晶粒,成功降低了裂纹密度,从而提升了合金的力学性能。本工作首先使用边-边匹配(edge-to-edge matching,E2EM)模型计算了TiC与Ni基体之间的晶格失配度,计算结果表明TiC与Ni之间的晶格失配度较低,由此确定了使用TiC颗粒作为镍基高温合金凝固过程中的形核中心。然后在相同的工艺参数下,采用SLM方法制备了GH4975合金和纳米级TiC颗粒增强的GH4975 (TiC-GH4975)合金,对比研究了GH4975和TiC-GH4975合金的显微组织和开裂情况,使用热等静压、热压缩等实验方法探究难焊接高温合金的裂纹愈合方法。最后,分析了增材制造合金微裂纹愈合过程中的元素分布,阐述了在温度和压力共同作用下的裂纹愈合机理,总结了抑制和消除裂纹的方法,为增材制造技术在难变形高温合金上的应用提供理论依据。

1 实验方法

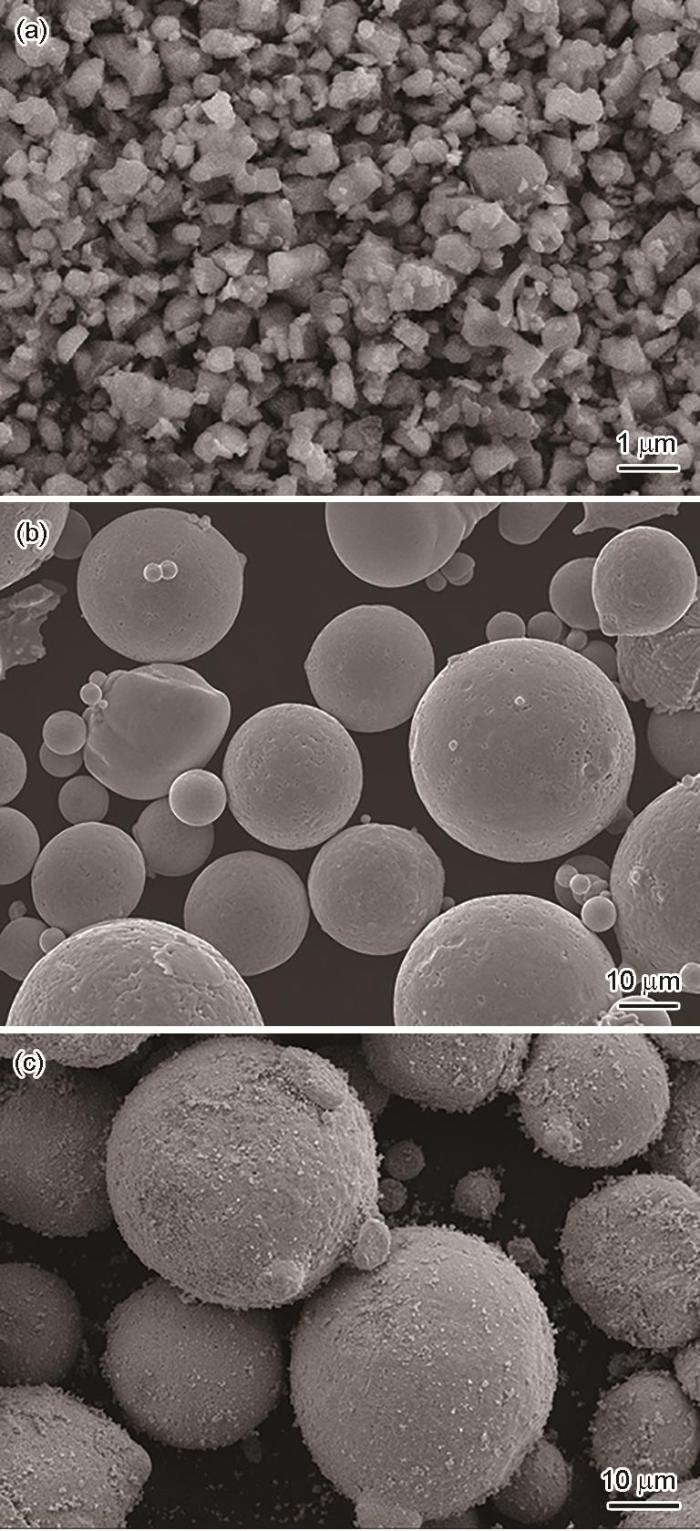

利用增材制造工艺,分别使用GH4975粉末和2%TiC + 98%GH4975的混合粉末制备试样。TiC与GH4975粉末混合方法为:将合金粉末与亚微米级TiC粉末按98∶2 (质量比)的比例混合,然后装入YXQM-4L行星球磨机进行球磨混粉,球粉比4∶1,转速为150 r/min,混合时间每次10 h,多次混粉后得到TiC-GH4975粉末。GH4975粉末的主要化学成分(质量分数,%)为:C 0.12,Co 15,Cr 8,W 10,Al 5,Ti 2.5,Nb 1.7,Mo 1,Ni余量。

增材制造所用设备为EP-M150型选区激光熔化金属3D打印机,扫描间距0.09 mm,铺粉厚度0.04 mm,层间旋转66.7°。GH4975原始粉末打印所使用的激光功率为160~240 W,扫描速率为400~800 mm/s;TiC-GH4975粉末的打印参数在GH4975粉末的基础上进行了优化,激光功率仍为160~240 W,扫描速率为600~800 mm/s。GH4975粉末的打印试样为直径10 mm、长度10 mm的圆柱体,TiC-GH4975粉末的打印试样为10 mm × 10 mm × 10 mm的立方体。试样打印完成后,采用线切割的方法将成型试样与基板分离,之后使用水磨砂纸粗磨,粗磨完成后抛光,抛光后的试样用酒精清洗干净并用吹风机吹干。对GH4975打印态试样在DMR光学显微镜(OM)下观察缺陷,并使用金相法测量致密度,同一个样品取5张抛光后无划痕的部位截取照片,对其进行灰度阈值分割并统计孔隙区域和非孔隙区域的像素面积,并多次测量后求取平均值作为试样最终的致密度。对TiC-GH4975打印态试样进行热等静压处理,再利用Gleeble-3500试验机分别对TiC-GH4975打印态试样和经过热等静压处理的试样进行热压缩实验,比较裂纹愈合效果,使用HIPEX850设备进行热等静压处理,保温温度(1170 ± 3) ℃,保温压力(140 ± 10) MPa,保温时间4 h,出炉温度< 250 ℃。Gleeble-3500试验机热压缩温度选择1160和1200 ℃,变形速率0.1 s-1,变形量30%。使用Supra55场发射扫描电镜(SEM)及其附带的能谱仪(EDS)和电子背散射衍射仪(EBSD)对其微观组织、裂纹情况和晶粒尺寸进行观察和分析,SEM及EDS观察试样的制备方法为:试样经抛光后,在20%H2SO4 + 80%CH3OH (体积分数)电抛液中侵蚀5 s,电压为10 V,然后在150 mL H3PO4 + 10 mL H2SO4 + 15 g CrO3电解液中侵蚀3 s,电压为5 V。EBSD观察试样的制备则为抛光后进行电抛去除表面应力再进行观察,电抛参数同上。

2 实验结果

2.1 打印结果

图1

图1

TiC、GH4975及其混合粉末表面形貌的SEM像

Fig.1

SEM images showing the powder morphologies of TiC (a), GH4975 (b), and TiC mixed with GH4975 (c)

图2 为GH4975在不同激光功率和扫描速率下打印样品的OM像。可以看出,在扫描速率低于500 mm/s时可观察到大量的气孔,气孔产生的主要原因是打印过程中的能量密度过高,熔池在前进过程中缩孔形态不稳定。在激光功率为240 W、扫描速率为400 mm/s时,由于翘边严重而终止打印。对GH4975试样的致密度统计结果显示,在激光功率180 W、扫描速率700 mm/s的条件下,打印的试样致密度最高,气孔最少。

图2

图2

GH4975不同工艺参数下打印后样品的OM像

Fig.2

OM images of as-build GH4975 samples under laser powers of 160 W (a1-e1), 180 W (a2-e2), 200 W (a3-e3), 220 W (a4-e4), 240 W (b5-e5) and scan rates of 400 mm/s (a1-a4), 500 mm/s (b1-b5), 600 mm/s (c1-c5), 700 mm/s (d1-d5), 800 mm/s (e1-e5) (BD—building direction. Printing was terminated due to severe warping at laser power 240 W and scan rate 400 mm/s)

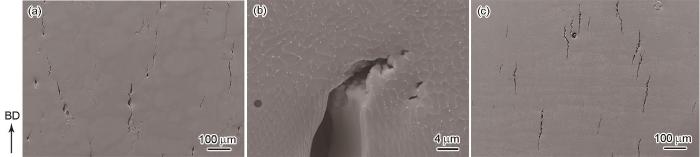

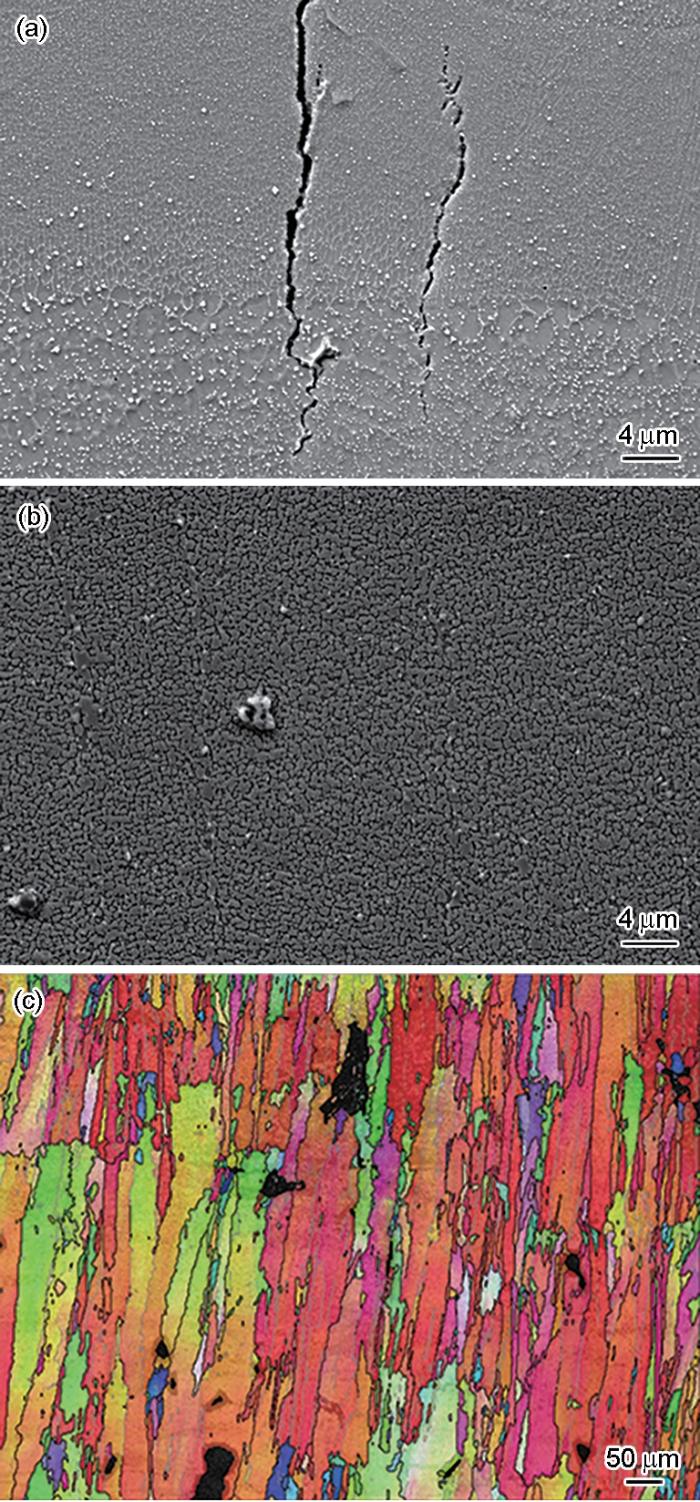

图3

图3

GH4975和TiC-GH4975打印态试样裂纹形貌的SEM像

Fig.3

SEM images of cracks in as-build GH4975 (a, b) and TiC-GH4975 (c) samples (Fig.3b shows the crack morphology at high magnification)

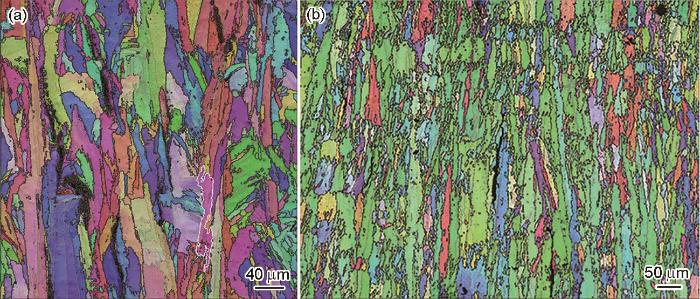

GH4975和TiC-GH4975打印态试样晶粒形貌的EBSD像如图4a和b所示。利用AZtec软件统计了晶粒尺寸,结果表明,加入TiC粉末后,晶粒的等效圆直径从GH4975打印态试样的41.9 μm降低至27.2 μm,说明TiC粉末的加入能显著细化晶粒。在凝固过程中,TiC粉末起到形核剂的作用,而形核数量是由形核剂种类与凝固条件共同决定的。首先,形核剂的作用强度可以通过界面能估算,即界面间的晶格失配直接决定了形核剂沿特定方向触发异质形核的难度。其次,形核剂的活化与成核临界过冷度(ΔTn)、温度梯度和凝固速率等工艺条件有关,在大冷却速率下,即凝固速率较高时,过冷度大,形核数量较多,尽管存在温度梯度较大的负面影响,较多的形核成功地抑制了柱状晶的生长。其机制是由于枝晶尖端生长速率相对于固/液界面溶质元素理论扩散速率“滞后”所导致的溶质捕获程度降低,使溶质扩散和热过冷。因此,当冷却速率较高时,热过冷取代溶质扩散驱动的组分过冷成为主导,并促进具有更高效力的形核剂上的异质成核[23]。因此,形核剂种类和工艺条件的选择是改善增材制造镍基高温合金晶粒结构不均匀性和各向异性的关键。

图4

图4

GH4975和TiC-GH4975打印态试样晶粒形貌的EBSD像

Fig.4

EBSD images of as-build GH4975 (a) and TiC-GH4975 (b) samples

2.2 热等静压处理裂纹愈合情况

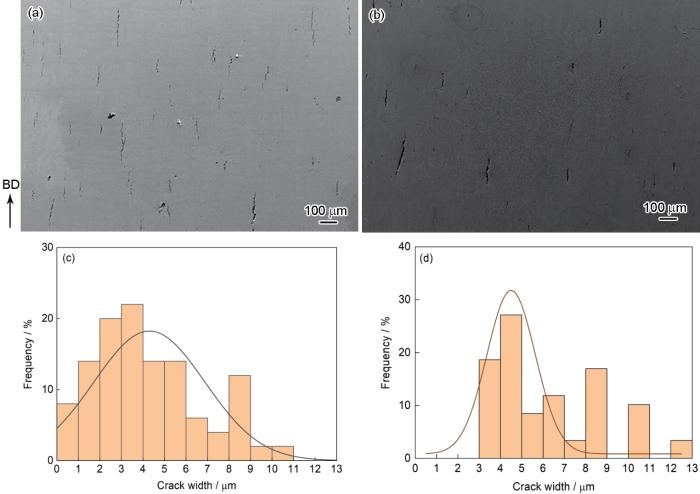

由于TiC的加入只能达到细化晶粒的效果,没有完成CET与对裂纹生成的抑制,因此对TiC-GH4975打印态试样进行热等静压处理,以促进裂纹愈合。图5a和b为TiC-GH4975打印态试样热等静压处理前后裂纹形貌的SEM像。可见,热等静压处理后试样上细小的裂纹消失,只能观察到一些较宽的裂纹。使用比例尺和像素计数对TiC-GH4975打印态试样热等静压处理前后的裂纹宽度进行统计,结果如图5c和d所示。如前所述,研究[19]发现,热等静压处理消除裂纹时存在一个临界裂纹宽度,而从图5c可以看出,本工作中TiC-GH4975打印态试样的裂纹宽度从0.3 μm到11 μm分布。热等静压处理后,试样中并未观察到宽度小于3 μm的裂纹。可见,在TiC-GH4975试样中同样存在热等静压消除裂纹的临界宽度,在本工作中由统计结果可知,这个临界裂纹宽度为3 μm。

图5

图5

TiC-GH4975打印态试样热等静压处理前后裂纹形貌的SEM像和裂纹宽度统计结果

Fig.5

SEM images showing the crack morphologies (a, b) and statistics of crack width (c, d) of as-build TiC-GH4975 sample before (a, c) and after (b, d) hot isostatic pressing (HIP)

热等静压处理对TiC-GH4975打印态试样的晶粒形貌和尺寸也产生了一定影响。与TiC-GH4975打印态试样(图6a)相比,热等静压过程中1170 ℃的保温让基体中的γ'相析出,枝晶形貌消失,如图6b所示。热等静压处理后TiC-GH4975试样的EBSD像如图6c所示。晶粒尺寸统计结果显示,热等静压处理后TiC-GH4975试样晶粒的等效圆直径从27.2 μm提升到69.6 μm,晶粒显著长大。但对晶粒的椭圆长宽比拟合结果显示,TiC-GH4975打印态试样的晶粒拟合椭圆长宽比的算术平均值为1.4,面积加权平均值为5.6,热等静压处理后晶粒拟合椭圆长宽比的算术平均值为5.7,面积加权平均值为7.5。可以看出,TiC-GH4975打印态试样的算术平均值与面积加权平均值的差异大于热等静压处理试样,说明热等静压过程使打印态试样中产生的许多低长宽比的细小晶粒消失,同时柱状晶长大。

图6

图6

TiC-GH4975打印态试样经热等静压处理前后显微组织的SEM像及EBSD像

Fig.6

SEM images of as-build TiC-GH4975 samples before (a) and after (b) HIP, and EBSD image after HIP (c)

Color online

2.3 热压缩处理裂纹消除情况

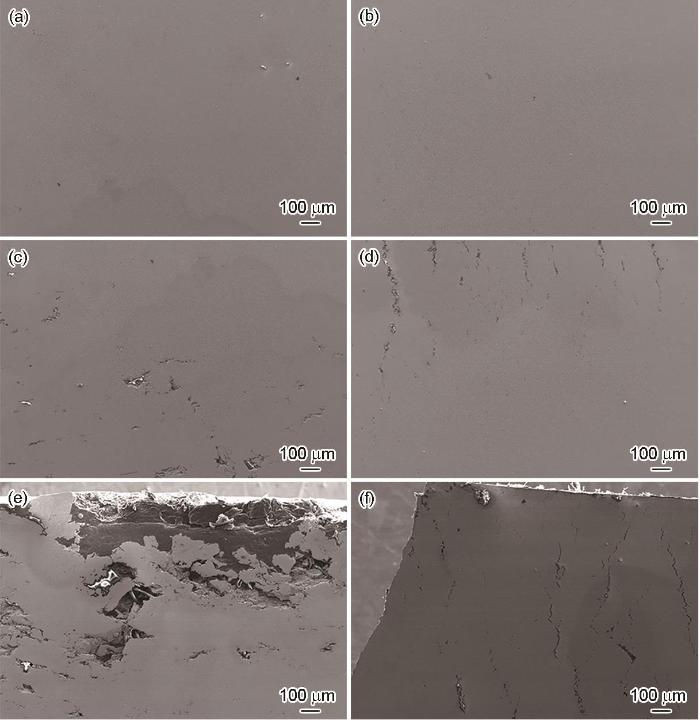

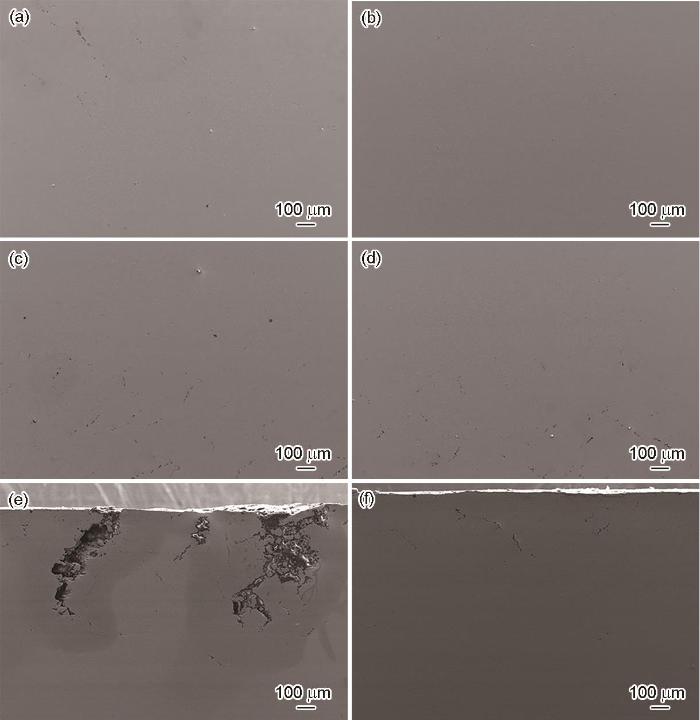

热等静压处理消除裂纹存在临界裂纹宽度,因此进一步进行热压缩实验以探究更好的裂纹愈合方式。对打印态和经过热等静压处理的TiC-GH4975试样分别进行热压缩实验。TiC-GH4975热等静压态试样经不同温度热压缩后不同区域截面形貌的SEM像如图7所示。可见,截面中心的裂纹得到了消除(图7a和b),裂纹越靠近受压的端面,消除情况越差(图7c和d),在端面甚至会受到更严重的破坏,如图7e所示。TiC-GH4975打印态试样经不同温度热压缩后不同区域截面形貌的SEM像如图8所示。与图7对比可以看出,热压缩处理对TiC-GH4975打印态试样的裂纹消除效果明显优于热等静压态试样,整体趋势则与热等静压试样相同,在靠近受压端面的位置裂纹消除效果稍差。对比不同热压缩温度的情况可以看出,1200 ℃下热压缩能更好地消除裂纹并且对端面的损伤更小。

图7

图7

TiC-GH4975热等静压态试样经不同温度热压缩后不同区域截面形貌的SEM像

Fig.7

Cross-sectional SEM images of TiC-GH4975 HIPed samples after hot compression at 1160 oC (a, c, e) and 1200 oC (b, d, f) in the center (a, b), near the end face (c, d), and in the end face (e, f)

图8

图8

TiC-GH4975打印态试样经不同温度热压缩后不同区域截面形貌的SEM像

Fig.8

Cross-sectional SEM images of TiC-GH4975 as-build samples after hot compression at 1160 oC (a, c, e) and 1200 oC (b, d, f) in the center (a, b), near the end face (c, d), and in the end face (e, f)

热等静压态和打印态TiC-GH4975试样经不同温度热压缩后显微组织的SEM像如图9所示。可见,热等静压态和打印态TiC-GH4975试样经过热压缩处理后在基体中均析出了γ'相,但不同于热等静压处理后析出的γ'相(图9a和c),打印态试样由于在热压缩处理完成后采用的是水冷,冷速较快,故而γ'相较细小(图9b和d)。热压缩温度对γ'相形貌有一定影响,1160 ℃热压缩处理时,存在形状不规则的大尺寸γ'相和细小规整的小尺寸γ'相(图9a和b),而1200 ℃热压缩处理时均为细小规整的γ'相(图9c和d)。这主要是由于1160 ℃的热压缩温度没有达到合金γ'相完全回溶温度(1220 ℃),初始γ'相不能完全溶解,冷却时析出的γ'相会与加热时未溶解的γ'相同时存在,导致γ'相尺寸不一;1200 ℃的热压缩温度达到了γ'相的溶解温度,初始γ'相能够完全溶解,最终γ'相呈现细小规整的形貌。

图9

图9

热等静压态和打印态TiC-GH4975试样经不同温度热压缩后显微组织的SEM像

Fig.9

SEM images of TiC-GH4975 HIPed (a, c) and as-build (b, d) samples after hot compression at 1160 oC (a, b) and 1200 oC (c, d)

表1为热压缩温度为1160和1200 ℃时热等静压态和打印态TiC-GH4975试样的峰值应力。可见,在相同的热压缩温度下,热等静压态试样的峰值应力低于打印态试样,这主要归因于热等静压处理的特性[24],热等静压处理在修复增材制造试样缺陷的同时也会使晶粒尺寸增大,导致试样力学性能出现一定程度的下降,但延伸率会得到改善,因此应合理选择热等静压参数,避免性能下降幅度过大。在裂纹愈合效果方面,经过热压缩处理的试样,中心裂纹基本得到了消除,如图10所示。对比图10a和c可以发现,经过相同温度的热压缩处理后,热等静压态试样中心留下了宽度不到1 μm的微裂纹(图10a),而打印态试样中心没有留下裂纹,但能观察到与热等静压态试样中已愈合裂纹相同的痕迹(图10c)。可见,打印态试样经热压缩处理后裂纹愈合的效果明显优于热等静压态试样进行热压缩处理的裂纹愈合效果,说明进行多道高温处理会影响试样的裂纹愈合潜力。

表1 1160和1200 ℃热压缩温度下热等静压态和打印态TiC-GH4975试样的峰值应力 (MPa)

Table 1

| Sample | 1160 oC | 1200 oC |

|---|---|---|

| HIPed | 283 | 168 |

| As-build | 306 | 202 |

图10

图10

TiC-GH4975热等静压态和打印态试样经不同温度热压缩后中心裂纹愈合情况

Fig.10

Healing of central cracks in TiC-GH4975 HIPed (a, b) and as-build (c, d) samples after hot compression at 1160 oC (a, c) and 1200 oC (b, d) (Insets in Figs.10a-c show the locally enlarged images)

3 分析与讨论

本工作主要从2个方向对消除GH4975增材制造裂纹开展了研究,一是在粉末原料中混入TiC作为凝固过程中异质形核的成核颗粒,以期在凝固时形成等轴晶晶粒来抑制裂纹形成;二是在打印成型后进行热等静压和热压缩后处理以消除打印裂纹。本节将从异质形核和后处理2个方向进行增材制造裂纹消除的分析讨论。

3.1 凝固过程异质形核

相互依赖模型[25]最初是基于接近平衡凝固的情况发展起来的,在这种情况下,冷却速率相对要小得多。该模型在一定程度上仍可应用于给定熔池的SLM凝固。在SLM凝固过程中,由于冷却速率快,晶粒通常以粗化的柱状或枝晶的方式生长。在凝固刚开始时,温度梯度过高,不能与相图平衡温度相交,无法形成成分过冷。当温度梯度减小到与相图平衡温度相交,达到第一个有效成核粒子获得足够形成成分过冷的过冷度(ΔTCS)后,新晶粒开始生长。随时间推移,新形成的晶粒在另一个有效成核粒子上生长,以激活下一个成核。在SLM凝固过程中,熔池中存在许多潜在的成核颗粒,从而产生一定数量的新晶粒。产生的新晶粒越多,晶粒细化程度就越高。

根据相互依赖理论,平均晶粒尺寸(dgs)可由下式计算[25]:

式中,XCS为前一晶粒的临界长度,以在固/液界面前沿达到足够的成分过冷,从而激活下一个成核事件;Xdl为从固/液界面到最大成分过冷度足以使下一晶粒成核的点的距离,XCS与Xdl的总和定义了一个无核区距离(XNFZ),在这个区域内,即使对于最有效的成核粒子,ΔTCS也是不够的;Xsd为从无核区(NFZ)到下一个活化核粒子的距离。dgs在数学上可表示为[23]:

式中,D为溶质元素在液体中的扩散系数,Q为生长限制因子,zΔTn表示重建ΔTn所需的过冷增量,v为生长速率,

式中,CE、δ和ΔSV分别为弹性系数、晶格失配系数和单位体积融合熵。因此,ΔTn与成核粒子和金属基体之间的界面能密切相关,可以通过界面原子匹配定量估计。对于特定成核剂,界面原子匹配越好,对应的原子界面能越低,表明凝固过程中激活异质成核的ΔTn越小。

边-边匹配模型是Zhang和Kelly[26]提出的一个几何模型,该模型不仅能够判断两相之间原子匹配错配度的大小,而且能够预测两相之间的位向关系。一般而言,一个相与另一相之间的原子错配度越小,形成界面的界面能越低,其异质形核的可能性就越大。

边-边匹配模型的求解步骤主要有:(1) 确定密排原子列和密排面;(2) 计算两相密排列上原子间距错配度和两相密排面的面间距错配度;(3) 预测两相之间粗略位向关系。两相之间原子间距错配度和面间距错配度计算公式如下[27]:

式中,fr为原子间距错配度,rM和rP分别为形核相和形核质点沿两相密排原子列的原子间距;fd为面间距错配度,dM和dP分别为形核相和形核质点沿两相密排晶面的面间距。根据匹配晶向和匹配晶面情况,对可能的匹配晶向和匹配晶面进行组合,进而获得两相之间粗略的位向关系。采用E2EM模型,理论计算成核颗粒(TiC)与基体颗粒(Ni)之间的位向关系匹配结果为:(111)Ni//(200)TiC、[112]Ni//[100]TiC。基于TiC、Ni的晶体学数据,计算得到(111)Ni//(200)TiC的晶面间错配度为6.0%,沿[112]Ni//[100]TiC的原子间错配度为0.4%。正常情况下,有效形核粒子的原子间错配度小于等于10%,晶面间错配度小于等于6%[26]。因此,在镍基高温合金GH4975的SLM凝固过程中,TiC纳米颗粒可以作为Ni基体晶粒的有效形核基体,细化晶粒。

在未加入TiC之前的SLM过程中,异质形核只发生在熔池中的原生形核颗粒上,这些天然形核颗粒的密度低,与周围基体颗粒的原子匹配性差,此时激活异质形核所需的ΔTn和Xsd较大,加上SLM凝固过程的高冷却速率和高温度梯度,固/液界面前沿的成分过冷区很窄,导致成分过冷区的异质成核难以被激活。因此,未加入TiC的GH4975基体晶粒将优先沿温度梯度方向生长,形成粗化的柱状晶形貌。添加TiC颗粒后,TiC-GH4975的晶粒显著细化,如图4b所示,这主要是由于在SLM凝固过程中TiC颗粒作为成核颗粒。使用E2EM模型的计算结果证明了TiC颗粒作为异质成核粒子的效率,0.4%的低原子间错配度和6.0%的低晶面间错配度表明,凝固过程中Ni基体在TiC颗粒上激活异质形核所需的ΔTn较小。同时,TiC颗粒的加入还有一定的钉扎效应,能够影响SLM凝固过程中的传热,降低温度梯度[28],在凝固过程中GH4975能够在较窄的成分过冷区内的TiC颗粒上完成异质形核,达到细化晶粒的效果。TiC的加入未能消除裂纹,这主要是由于加入TiC消除裂纹的主要机理为改变凝固过程中的晶粒形态,若能产生大量细小的等轴晶使晶界面积增加,便能从抑制偏析和增强晶界等多方面抑制开裂[29],在本工作中,加入TiC后晶粒没有完成CET,晶粒主体形态仍为柱状晶,没有等轴晶对裂纹的生成进行抑制[11],故裂纹密度无明显变化。

3.2 后处理裂纹愈合机理分析

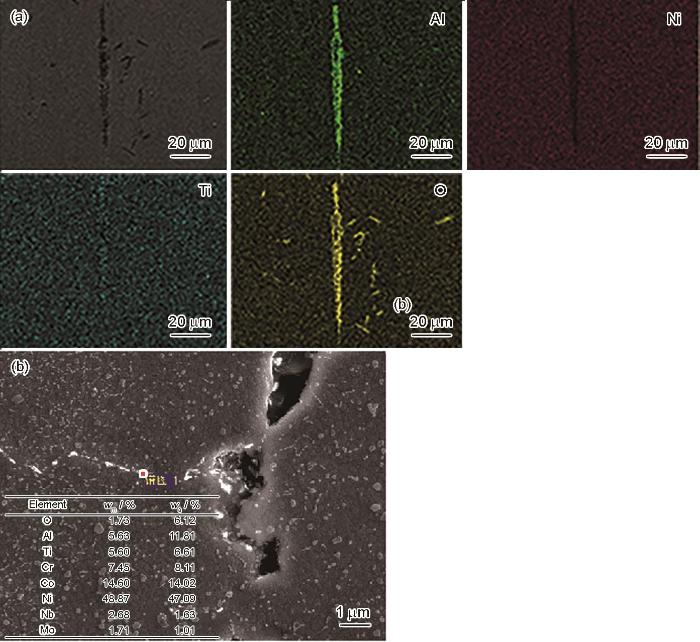

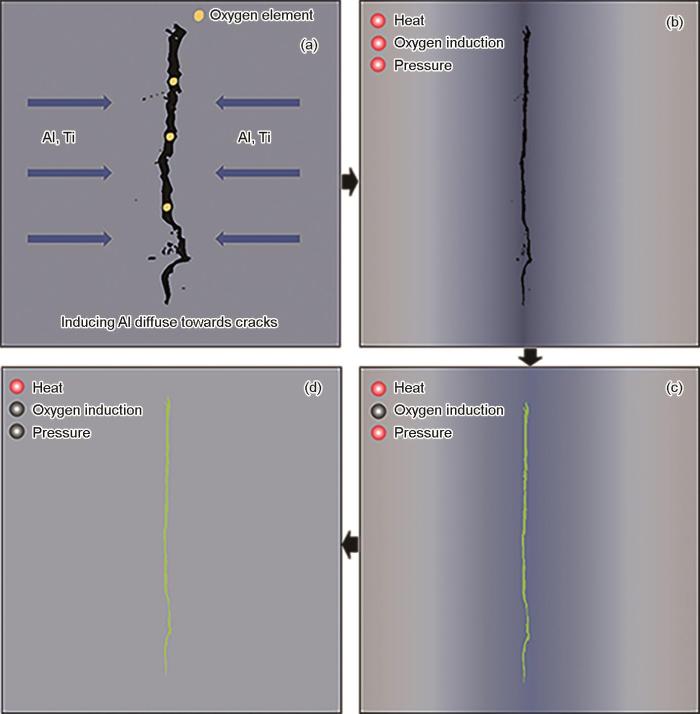

为探究裂纹愈合机制,对未愈合的裂纹进行EDS面扫描,发现在裂纹内有Al、Ti、O元素的富集与Ni元素的缺失,如图11a所示。Ni元素在空隙处缺失,说明此空隙处没有基体,这也是判断此处为未愈合裂纹判断的依据。对已愈合裂纹的痕迹进行EDS点扫描,结果见图11b。可见,愈合后的裂纹痕迹处含有约6% (原子分数)的O元素,Al、Ti元素含量接近基体水平,并且Ni含量恢复至正常水平,说明此处基体已愈合。根据Zheng等[30]的研究,经过热等静压处理的镍基高温合金,在愈合界面处Ti和Al元素含量更高,并且Ni元素含量低于其他区域。在热等静压过程中,惰性气体施加的均衡压力将引起周围材料向孔隙处塑性流动,溶质元素同时向孔隙扩散以修复孔隙。热等静压过程中裂纹愈合过程示意图如图12所示。其中蓝色的深浅代表Al、Ti元素富集程度高低,左上角的红色亮点代表在这一步变化中起到主要作用的因素,灰色亮点代表此因素在这一步变化中并非主要因素。在热等静压过程中,基体在压力作用下向孔隙处进行塑性流动,基体中的Al、Ti元素在温度、压力和裂纹内O元素的共同作用下向裂纹扩散,裂纹愈合后填补裂纹位置的基体也由于Al、Ti元素的富集而析出γ'相,最终在裂纹完成愈合后,各元素在温度的作用下从富集区域扩散回附近基体。

图11

图11

未愈合裂纹的SEM像和EDS面扫描元素分布与已愈合裂纹痕迹的SEM像和EDS点扫描成分分析

Fig.11

SEM image of unhealed cracks and corresponding EDS elemental maps (a) and SEM image of healed crack traces and corresponding EDS analysis result (inset) (b) (wm—mass fraction, wa—atomic fraction)

图12

图12

热等静压过程中裂纹愈合过程示意图

Fig.12

Schematics showing the mechanisms of crack healing during HIP (Blue indicates the enrichment level of Al and Ti elements, red point highlights represent the primary factors influencing the change in this step, gray point highlights denote non-primary factors)

(a) crack morphology and element diffusion trend

(b) crack healing caused by heat and pressure, elements gather at the crack due to oxygen induction

(c) crack healing is completed

(d) elements diffuse back to the matrix caused by heat

类似地,热压缩过程的裂纹愈合机理与热等静压愈合机理相同,区别在于热压缩时施加的压力是从端面施加而不是气体施加的均衡压力,因此相比气体加压能够施加更高的压力,对裂纹的愈合效果强于热等静压处理。并且由于压力不是均匀压力,所以试样横截面的裂纹愈合情况不一致,试样中心的裂纹愈合效果最好,离试样中心越远,裂纹愈合效果越差。对热压缩试样的未愈合裂纹进行EDS点扫描结果显示,在裂纹愈合边界处的Al、Ti元素含量明显高于基体,同时也存在一定量的O元素,说明热压缩处理的裂纹愈合过程与图12所示一致。

总体来说,热压缩处理的裂纹愈合效果要优于热等静压处理,且2种方法的裂纹愈合机理类似。从愈合机理的角度出发,更进一步地可以改进施加压力的方式,通过改变介质种类的方式对合金施加更高的均匀压力来提高热等静压的裂纹愈合效果,或者通过在更易出现裂纹的区域施加更高压力来完成对复杂形状构件的裂纹愈合。现有研究对增材制造的裂纹优化多集中在对合金成分的优化以设计出适应增材制造的新型镍基高温合金,而没有对增材制造过程中出现的裂纹进行愈合的有效方法,特别是难变形高温合金。热等静压作为常用的缺陷修复方法,在本工作中已证明对裂纹的愈合效果存在极限,本工作能够为未来增材制造难变形高温合金的裂纹愈合方法提供理论基础。

4 结论

(1) 对于增材制造难变形镍基高温合金GH4975,TiC粉末的加入使晶粒显著细化。TiC与基体Ni之间的匹配度良好,原子错配度和晶面错配度分别为0.4%和6.0%,证明TiC纳米颗粒可以作为Ni基体晶粒的有效异质形核基体。但TiC的加入并不能促成GH4975打印过程中的柱状晶向等轴晶转变。

(2) 热等静压处理可以一定程度上愈合裂纹,但存在一个愈合极限尺寸。热等静压处理能够愈合TiC-GH4975内部宽度小于3 μm的微裂纹,但宽度在3 μm及以上的裂纹无法愈合。

(3) 热压缩能够有效地促进试样中心位置裂纹的愈合,更大的外加压力能够更好地愈合裂纹。在使用相同参数的热压缩处理后,热等静压处理后再进行热压缩的试样在同一位置的微裂纹数量大于打印态直接热压缩的试样。热等静压与热压缩的裂纹愈合机理类似,在一定温度、压力下,基体向裂纹处塑性流动填补了裂纹的空隙,加上Al、Ti元素的偏析,在新填充的基体中析出γ'相。

参考文献

Additive manufacturing of nickel-based superalloys: A state-of-the-art review on process-structure-defect-property relationship

[J].

Dissolution of the laves phase and δ-precipitate formation mechanism in additively manufactured Inconel 718 during post printing heat treatments

[J].

Grain boundary and triple junction characteristics analytics of additive manufactured Inconel 625 superalloy using selective laser melting

[J].

Microstructure-property gradients in Ni-based superalloy (Inconel 738) additively manufactured via electron beam powder bed fusion

[J].

Influence of heat input on solidification cracking in additively manufactured CM247LC Ni-based superalloy

[J].

Microstructure evolution characteristics of Inconel 625 alloy from selective laser melting to heat treatment

[J].

Microstructures and mechanical behavior of Inconel 718 fabricated by selective laser melting

[J].

Computational design of novel Ni superalloys with low crack susceptibility for additive manufacturing

[J].

As-cast microstructure characteristic and homogenization of a newly developed hard-deformed Ni-based superalloy GH4975

[J].

难变形高温合金GH4975的铸态组织及均匀化

[J].

Investigation of residual stresses induced during the selective laser melting process

[J].

Atomic-scale grain boundary engineering to overcome hot-cracking in additively-manufactured superalloys

[J].

Selective laser melting of the hard-to-weld IN738LC superalloy: Efforts to mitigate defects and the resultant microstructural and mechanical properties

[J].

Fractal scan strategies for selective laser melting of ‘unweldable’ nickel superalloys

[J].

Microstructural evolution of post-processed Hastelloy X alloy fabricated by laser powder bed fusion

[J].

Effect of minor alloying elements on crack-formation characteristics of Hastelloy-X manufactured by selective laser melting

[J].

Processability of different IN738LC powder batches by selective laser melting

[J].

The effect of hot isostatic pressing on crack healing, microstructure, mechanical properties of Rene88DT superalloy prepared by laser solid forming

[J].

Laser powder bed fusion of Hastelloy X: Effects of hot isostatic pressing and the hot cracking mechanism

[J].

The limit of hot isostatic pressing for healing cracks present in an additively manufactured nickel superalloy

[J].

Effects of TiC nanoparticle inoculation on the hot-tearing cracks and grain refinement of additively-manufactured AA2024 Al alloys

[J].

Inhibition of cracking by grain boundary modification in a non-weldable nickel-based superalloy processed by laser powder bed fusion

[J].

Causes analysis on cracks in nickel-based single crystal superalloy fabricated by laser powder deposition additive manufacturing

[J].

Towards understanding grain nucleation under additive manufacturing solidification conditions

[J].

Effects of heat treatments on the microstructure and tensile properties of IN738 superalloy with high carbon content fabricated via laser powder bed fusion

[J].

The interdependence theory: The relationship between grain formation and nucleant selection

[J].

Edge-to-edge matching model for predicting orientation relationships and habit planes—The improvements

[J].

Effects and mechanisms of in-situ nanocrystals in the melt on the solidification behavior, microstructure and mechanical properties of aluminum alloys

[D].

熔体中原位纳米晶对铝合金凝固行为、组织和力学性能影响及机制

[D].

3D printing of high-strength aluminium alloys

[J].

Cracking inhibition of nano-TiC reinforced René 104 superalloy fabricated by selective laser melting

[J].

Healing process of casting pores in a Ni-based superalloy by hot isostatic pressing

[J].