为了开发出具有高强度和优异耐腐蚀性能的镁合金,研究人员通过调控合金元素和含量,试图在镁合金中引入长周期堆垛有序(long-period stacking ordered,LPSO)结构相。已有研究[8~12]表明,调控LPSO相的形成、加工工艺、合金化以及热处理等对镁合金的力学性能和耐腐蚀性能具有重要影响。在Mg-TM-RE (TM = Al、Zn、Cu、Ni、Co;RE = Y、La、Ce、Pr、Sm、Nd、Dy、Ho、Er、Gd、Tm)合金体系中,已经验证了可以形成LPSO相[13]。其中,在Mg-Y-Zn体系中,Y、Zn元素含量及其原子比对于形成不同的第二相(如(Mg, Zn)24Y5、W相、I相和LPSO相)起到关键作用[14],其中(Mg, Zn)24Y5相被证明能起到细化晶粒的作用[15]。此外,形成LPSO相通常需要大量的重稀土元素Y,且Y / Zn = 2被认为是最佳质量比。除了Y / Zn质量比外,LPSO相的体积分数严格依赖于Y和Zn的总含量。只有当LPSO相的体积分数达到一定值时,才能显著改善镁合金的强度和耐腐蚀性能,而过少或过多的体积分数可能会导致性能恶化[12,16,17]。

在Mg-Y-Zn系合金中,LPSO相对镁合金耐腐蚀性能的影响较复杂。一方面,LPSO相与基体α-Mg相之间可能形成微电偶效应,促进腐蚀进程;另一方面,LPSO相也能在腐蚀过程中充当有效的阻隔层[18]。Li等[18]使用扫描Kelvin探针力显微镜(SKPFM)对铸态Mg-Y-Zn合金进行了测试,发现LPSO相的电位明显高于Mg基体,这证实了LPSO相在微电腐蚀过程中作为阴极相而加速基体的阳极溶解,同时验证了LPSO相的体积分数和分布对Mg-Y-Zn系镁合金腐蚀性能的双重作用。另一方面,Liu等[19]制备了4种具有特定Y / Zn质量比的Mg-Y-Zn合金,结果显示在相同Y / Zn质量比情况下,LPSO相的体积分数随着Y和Zn元素含量的增加而增加,特别是Mg-9Y-3Zn (质量分数,%)合金展现出最佳的综合力学性能,且高体积分数的LPSO相对改善合金耐腐蚀性能起到了积极作用。

同时,高强度Mg-Y-Zn合金的耐腐蚀性能与其加工制备工艺也息息相关。Yamasaki等[20]对挤压态Mg-Y-Zn合金表现出的与取向有关的腐蚀行为进行了研究,发现纵向截面的腐蚀速率高于横向截面,该取向依赖性归因于纵向和横向截面晶面上的面内原子密度不同,还发现Mg-Y-Zn的合金化处理有助于在其表面形成保护膜,降低其腐蚀速率。另外,Li等[21]尝试通过微合金化进一步提升Mg95Zn2.5Y2.5 (原子分数,%)合金的性能,发现少量Mn元素的加入有利于LPSO相的形成。不仅如此,Hao等[22]通过对比挤压前后的Mg94Zn2.5Y2.5Mn1 (原子分数,%)合金的微观组织与力学性能,发现挤压后的合金因晶粒细小、更低的动态再结晶体积分数以及流线形分布的LPSO相等多种因素的影响,其力学性能得到改善。Liang等[23]研究了LPSO相含量对Mg-Y-Zn-Mn合金(微量Mn)微观组织和力学性能的影响,发现增加LPSO相的含量可以弱化基体织构,同时显著提高合金的强度。

综上所述,LPSO相对镁合金力学性能和耐腐蚀性能的作用已经得到了明确解释,但关于LPSO相含量及其形貌对Mg-Y-Zn-Mn合金耐腐蚀性能的影响研究较少。此外,热变形也能调控镁合金的微观组织并对其耐腐蚀性能产生一定的影响。因此,本工作通过改变Y、Zn含量(恒定Y / Zn质量比)和采用热挤压变形对Mg-(2, 4, 8)Y-(1, 2, 4)Zn-0.1Mn (质量分数,%)合金的微观组织与LPSO相含量、分布形态进行调控,研究了LPSO相含量及其形貌对该合金耐腐蚀性能的影响,并详细揭示了微观组织对该合金的腐蚀和电化学行为的影响规律,以期为设计和优化新型高强度、耐腐蚀的含LPSO相镁合金材料提供理论支撑。

1 实验方法

1.1 材料的制备和微观表征

本实验所采用的Mg-(2, 4, 8)Y-(1, 2, 4)Zn-0.1Mn合金铸锭通过电阻熔炼炉获得,然后对其进行高温挤压变形。挤压前将铸锭在400 ℃保温4 h进行均匀化处理,随后在400 ℃下进行挤压,挤压比10∶1,得到3种挤压态合金Mg-2Y-1Zn-0.1Mn、Mg-4Y-2Zn-0.1Mn和Mg-8Y-4Zn-0.1Mn样品,分别记为WZ21M、WZ42M和WZ84M。实验样品及测试面的取样示意图如图1所示,样品尺寸为10 mm × 10 mm × 3 mm,其中ED表示挤压方向、TD表示垂直于挤压方向、ND表示板厚方向。

图1

图1

样品测试面的取样示意图

Fig.1

Schematic of the testing surface of sample (ND—normal direction, TD—transverse direction, ED—extrusion direction)

对3种挤压态合金样品利用400、2000、5000号水磨砂纸逐级打磨,然后使用0.5 μm抛光膏进行抛光,之后超声清洗并用吹风机冷风吹干,再使用4% (体积分数)硝酸酒精溶液进行刻蚀,最后使用DMI3000-M型光学显微镜(OM)对刻蚀样品进行微观组织观察。利用JEOL IT-100型扫描电子显微镜(SEM)对样品表面微观组织及第二相分布进行观察和分析,使用D8 ADVANCE X射线衍射仪(XRD)对3种挤压态合金样品的物相进行分析,扫描速率为4°/min,扫描范围为10°~90°,为保证样品表面的平整度,在测试之前需对样品使用400~2000号水磨砂纸进行逐级打磨,测得的数据用Jade软件进行分析。

1.2 浸泡、析氢和失重实验

浸泡实验是将3种不同成分的挤压态样品在砂纸上打磨至5000号后进行抛光处理,然后将样品放入3.5%NaCl (质量分数)溶液中进行室温浸泡实验,在腐蚀1、2、4、8和24 h后,使用DMI3000-M型OM原位拍摄样品的宏观腐蚀形貌。之后使用180 g/L CrO3溶液去除腐蚀产物,清洗并吹干后利用JEOL IT-100型SEM对其腐蚀形貌(平面和截面)进行观察。最后,采用OLS4100激光共聚焦显微镜(CLSM)对腐蚀不同时间后样品的三维腐蚀形貌进行观察和分析。析氢实验样品经过与浸泡实验相同的磨抛过程,之后用游标卡尺测量样品的长度、宽度和高度后计算其体积,使用倒置的滴定管且底部连接漏斗罩住盛放有样品的小烧杯,烧杯中倒入3.5%NaCl溶液,并使溶液吸至滴定管25 mL处,通过排水法计算H2体积。实验过程中每隔1 h对H2体积进行计算、记录,直至实验结束。对于失重实验,浸泡前测量并记录不同样品的表面积和质量,待试样浸泡3 d后取出,并利用180 g/L CrO3溶液去除腐蚀产物,清洗、吹干、干燥后,再对样品进行称重,以获得腐蚀前后样品的质量,以此计算不同合金样品的失重率。以上各实验均采用3组平行实验,确保结果的准确性。

1.3 电化学测试

采用标准三电极法,其中参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为3种不同成分的挤压态样品。本实验中的极化曲线、电化学阻抗谱(EIS)、恒电流极化数据均由CS350H多通道电化学工作站在室温(25 ℃)下测得。在测试EIS及动电位极化曲线前,首先进行15 min的开路电位(OCP)测试,以确保测试过程中样品表面状态保持相对稳定。EIS测试频率为 100 kHz~10 mHz,扰动幅值为 10 mV;极化曲线使用的扫描速率为1 mV/s,扫描范围-0.2 V (vs OCP)到0.5 V (vs OCP),放电曲线通过在工作电极分别施加2.5、5、10和20 mA/cm2的电流密度下测试4 h获得。极化曲线和EIS数据使用CorrView软件进行拟合分析,电化学测试中每组实验重复3~5次,以确保实验数据的准确性。

1.4 局部腐蚀电位测试

采用Dimension FastScan型SKPFM在功函数模式下测试3种合金样品表面的局部电势分布,样品在检测前进行抛光处理,尺寸为10 mm × 10 mm × 3 mm,最后,使用NanoScope软件分析测试数据。

2 实验结果与分析

2.1 微观组织

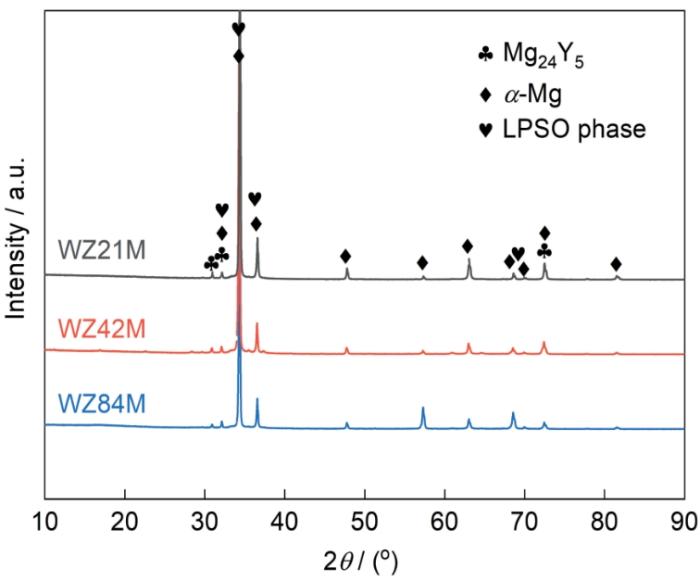

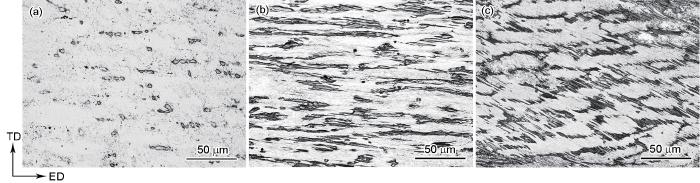

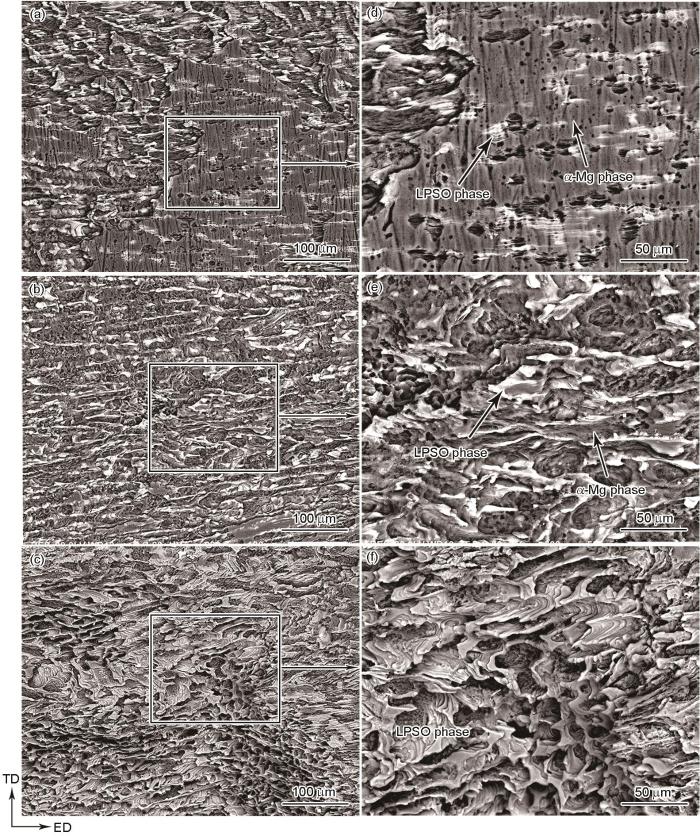

挤压态WZ21M、WZ42M和WZ84M合金的XRD谱如图2所示。可以看出,3种合金主要由α-Mg基体、LPSO相和Mg24Y5相组成。图3为3种合金显微组织的OM像。结合XRD谱分析结果可以说明合金中的黑色第二相为LPSO相,前期研究结果[23]也证实了这一点,且随着Y和Zn含量的增加,合金中LPSO相的数量显著增加(体积分数分别约为2%、20%和32%[23])。WZ21M合金中的LPSO相呈现较短的细条状和块状(图3a),且沿着挤压方向零星分布;随着LPSO相含量增加,WZ42M合金中的LPSO相沿挤压方向呈长条状分布,这种择优取向的分布特征对合金的强度和塑性有影响[23](图3b);LPSO相含量最高的WZ84M合金,其LPSO相分布特征与WZ42M合金相似,且相邻LPSO相之间的间距更小,分布更密集(图3c)。挤压态WZ21M、WZ42M和WZ84M合金的SEM像如图4所示,可以看出,亮色的LPSO相数量随着Y和Zn含量的增加而增加,进一步证实上述LPSO相的分布特征。同时,还观察到有少许分布于基体中的细小方块形第二相,该相已被证实是富Y的Mg24Y5相,可以起到细化晶粒、提高材料综合性能的作用[15]。

图2

图2

挤压态Mg-2Y-1Zn-0.1Mn (WZ21M)、Mg-4Y-2Zn-0.1Mn (WZ42M)和Mg-8Y-4Zn-0.1Mn (WZ84M)合金的XRD谱

Fig.2

XRD spectra of as-extruded Mg-2Y-1Zn-0.1Mn (WZ21M), Mg-4Y-2Zn-0.1Mn (WZ42M), and Mg-8Y-4Zn-0.1Mn (WZ84M) alloys (LPSO—long-period stacking ordered)

图3

图3

挤压态WZ21M、WZ42M和WZ84M合金的OM像

Fig.3

OM images of as-extruded WZ21M (a), WZ42M (b), and WZ84M (c) alloys

图4

图4

挤压态WZ21M、WZ42M和WZ84M合金的SEM像

Fig.4

Low (a-c) and locally high (d-f) magnified SEM images of as-extruded WZ21M (a, d), WZ42M (b, e), and WZ84M (c, f) alloys

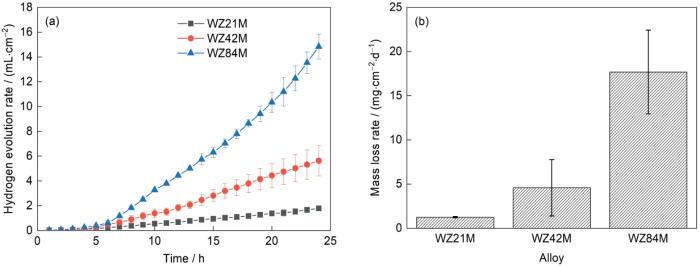

2.2 析氢和失重实验

挤压态WZ21M、WZ42M和WZ84M合金在室温下3.5%NaCl溶液中的析氢速率和失重速率如图5所示。由图5a可以看出,3种样品在浸泡前5 h的析氢速率较为缓慢,说明在浸泡初期样品表面可以形成表面保护膜,较好地保护基体。随着浸泡时间延长,WZ42M和WZ84M合金表面膜层损坏,腐蚀加剧,析氢速率明显提高,尤其是WZ84M合金,而WZ21M合金的析氢速率仍然较低。从图5b可以看出,失重速率最小的是WZ21M合金,约为1.25 mg/(cm2·d);次之为WZ42M合金,其失重速率为4.58 mg/(cm2·d);而耐腐蚀性能最差的是WZ84M合金,其失重速率高达17.69 mg/(cm2·d),是WZ21M合金的近14倍。因此,随着LPSO含量的增加,挤压态Mg-Y-Zn-Mn合金的耐腐蚀性能逐渐降低。对于镁合金而言,当基体中含有较多第二相时,第二相与基体之间的微电偶效应是合金的主要腐蚀机制,决定了其耐腐蚀性能,而其他微结构(晶粒尺寸、织构、再结晶组织等)变化对腐蚀行为的影响较小。如Dai等[24]研究发现,高体积分数LPSO相的Mg-RE合金经过挤压后其腐蚀速率降低,主要归因于第二相分布、腐蚀产物膜、晶粒尺寸等因素,其中LPSO相的分布影响最大。研究[14]表明,LPSO相含量对铸态镁合金的耐腐蚀性能起到双重作用,即在LPSO相含量较低时,它起到加速镁合金腐蚀的作用;在LPSO相含量较高时,它又能阻碍镁合金的腐蚀。在本工作中,挤压态WZ系合金的耐腐蚀性能并没有出现上述现象,这可能归因于挤压变形后,铸态合金中胞状结构的LPSO相被破碎、伸长,从而不能有效阻碍腐蚀的进行,反而是加剧了微电偶腐蚀效应,显著降低合金的耐腐蚀性能。

图5

图5

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中的析氢速率和失重速率

Fig.5

Hydrogen evolution rates (a) and mass loss rates (b) of as-extruded WZ21M, WZ42M, and WZ84M alloys exposed to 3.5%NaCl solution

2.3 电化学测试

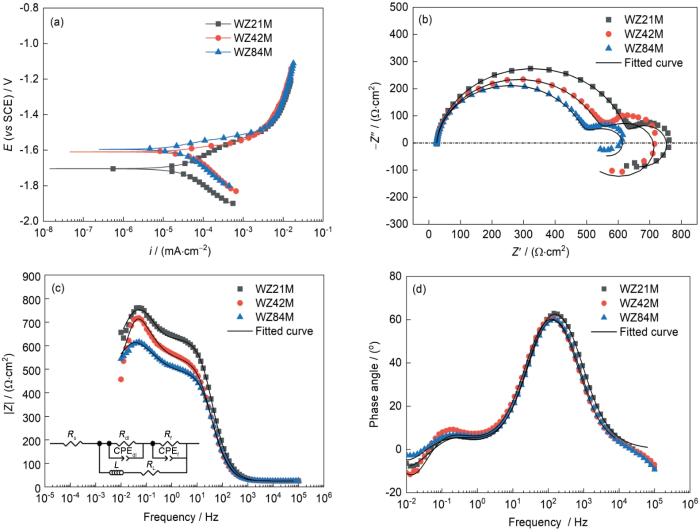

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中的动电位极化曲线、EIS和等效电路如图6所示。从图6a可以看到,3种合金的极化曲线呈现出相似的变化趋势。通常来说,极化曲线的阴极区反映了镁合金材料的析氢速率[25]。根据阴极区的测试结果,可以推测3种合金的阴极析氢速率由低到高排序为:WZ21M < WZ42M < WZ84M。这与前文的失重实验结果一致。从极化曲线的拟合结果(表1)可以看出,WZ21M合金的自腐蚀电流密度仅为26.49 μA/cm2,明显低于WZ42M (38.95 μA/cm2)和WZ84M (45.60 μA/cm2)合金。由此可见,在3种成分合金中,WZ21M合金的耐腐蚀性能最优,说明随着LPSO相含量的增多,合金的耐腐蚀性能下降。

图6

图6

挤压态WZ21M、WZ42M和WZ84M合金的极化曲线、电化学阻抗谱(EIS)及等效电路

Fig.6

Potentiodynamic polarization curves (a), Nyquist plots (b), Bode impedance plots (c), and Bode phase angle diagrams (d) of as-extruded WZ21M, WZ42M, and WZ84M alloys (E—potential, i—current density, Z″—imaginary part of impedance, Z′—real part of impedance, |Z|—impedance modulus. Inset in Fig.6c shows the equivalent circuit (Rs—solution resistance; Rdl and CPEdl—charge transfer resistance and capacitance of the electrical double layer at the interface between substrate and electrolyte solution, respectively; Rf

表1 挤压态WZ21M、WZ42M和WZ84M合金极化曲线拟合结果

Table 1

| Alloy | Ecorr (vs SCE) / V | icorr / (μA·cm-2) |

|---|---|---|

| WZ21M | -1.71 | 26.49 |

| WZ42M | -1.61 | 38.95 |

| WZ84M | -1.58 | 45.60 |

3种合金的EIS如图6b~d所示。可以看出,3种合金的Nyquist曲线均由一个高频容抗弧、一个中频容抗弧和一个小的低频感抗弧组成。高频容抗弧代表合金表面与溶液的双电层电容,低频感抗弧与合金的表面膜容易受到破坏而造成的局部腐蚀相关,而这也表明局部腐蚀现象更容易发生[26]。容抗弧尺寸越大代表样品的耐腐蚀性能越强,从图6b可以看出,3种合金容抗弧尺寸从大到小依次为:WZ21M > WZ42M > WZ84M。从图6c也可以看出,3种样品的阻抗在105~101 Hz (高频)时快速增大,而在101~0.05 Hz (低频)时缓慢增大到最大值,然后在0.05~10-2 Hz (低频)时又出现减小。同时也能看出3种合金的阻抗从大到小依次为:WZ21M > WZ42M > WZ84M,此结果与图6b对应,也与前文所述的失重实验结果相吻合。从Bode相位角-频率图(图6d)可见,3种样品在低频区均呈现小波峰,而在高频区展现出显著的高幅值波峰。这一双频段响应特征表明腐蚀电化学体系中存在2个独立的电容回路结构,其表现形式与Nyquist曲线中观测到的2个容抗弧形成对应关系。

对3种成分合金进行等效电路拟合(等效电路图如图6c中插图所示),拟合结果如表2所示。在等效电路中,Rs为NaCl溶液内阻,Rt为电荷转移电阻,CPEdl为合金表面与溶液间的双电层电容,常相位角元件由Ydl和ndl 2个参数定义,其中ndl = 0时,CPE为理想电阻,ndl = 1时,CPE为理想电容器。Rf表示合金表面膜电阻,CPEf则为表面膜与NaCl溶液之间的双电层电容,常相位角元件由Yf和nf 2个参数定义,RL与L分别为电感电阻以及感抗,它们与处在低频范围内的感抗弧相关,其代表3种样品存在局部腐蚀[27]。Rt的大小可以很好地评判合金耐腐蚀性能的优劣,从表2可以看出,WZ21M合金的Rt为606.0 Ω·cm2,相比较于WZ42M和WZ84M合金为最大值,3种状态合金的Rt由大到小的排序为:WZ21M > WZ42M > WZ84M,这也进一步表明WZ21M合金具有最优异的耐腐蚀性能,WZ42M合金次之,WZ84M合金最差,这也与前文失重实验结果相对应。

表2 挤压态WZ21M、WZ42M和WZ84M合金EIS拟合结果

Table 2

| Alloy | Rs Ω·cm2 | Rt Ω·cm2 | Ydl μΩ-1·cm-2·s | ndl | Rf Ω·cm2 | Yf μΩ-1·cm-2·s | nf | RL Ω·cm2 | L H·cm-2 |

|---|---|---|---|---|---|---|---|---|---|

| WZ21M | 24.4 | 606.0 | 13.40 | 0.93 | 149.2 | 6200.3 | 0.87 | 2131.0 | 31598 |

| WZ42M | 25.2 | 511.2 | 18.05 | 0.93 | 291.1 | 5076.9 | 0.87 | 1078.0 | 13511 |

| WZ84M | 24.3 | 459.4 | 16.14 | 0.94 | 147.8 | 6509.7 | 0.81 | 2345.0 | 16867 |

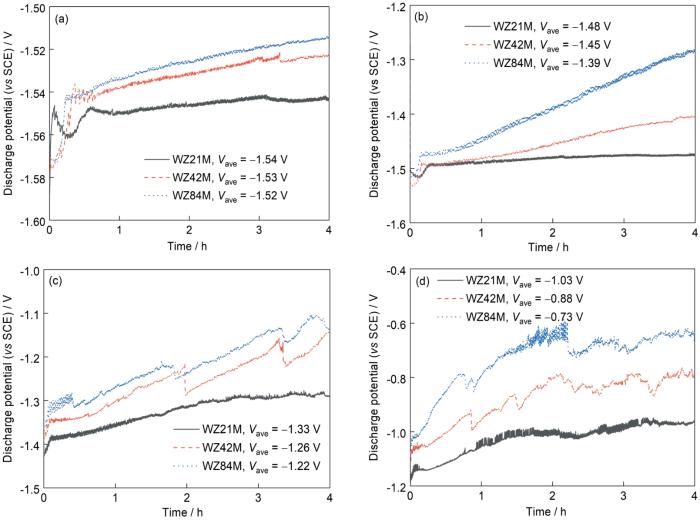

另外,Mg-Y-Zn合金作为镁空气电池材料也具有广泛的科研前景,镁空气电池具有高理论放电电压(3.1 V)和比能量密度(6.8 kW·h/kg),而镁合金自身在加载电流密度下产生的严重负差效应(NDE)和“块效应”会极大地降低其利用效率[28,29]。此外,放电产物极易黏附在合金电极表面而阻碍基体与电解液的接触,减少了放电反应的活性区域面积,使得实际放电电压一般为0.8~1.6 V,与理论放电电压有较大差距[28,29]。而通过合金化、塑性变形等方式调整Mg-Y-Zn系合金的化学成分和微观组织进而改善其放电性能是一种有效方法[30,31]。挤压态WZ21M、WZ42M和WZ84M合金的电压-时间曲线如图7所示。可以看出,在不同电流密度下WZ21M合金均表现出最佳的负电位,在2.5 mA/cm2的电流密度下平均放电电位为-1.54 V。在小电流密度下(2.5 mA/cm2),3种合金均表现为稳定的放电过程,且3种合金的放电电压相差不大,均在-1.5 V左右。在放电的初期,3种成分合金达到动态平衡所用的时间不同,WZ21M合金在实验开始后2000 s左右达到动态平衡,而WZ42M和WZ84M合金分别需要1200和800 s,进一步证明在恒电流极化初期,样品表面生成氧化膜,随着放电时间的延长,氧化膜被击破,腐蚀进一步加深,实验结果与前文对腐蚀产物膜的推断一致。合金电位先正移再趋于平稳,其放电电位正移主要源于合金在初始放电时,工作电极的活性面积大,而随着放电时间的延长,会有部分放电产物附着在阳极表面,阻碍金属阳极活性表面与电解质溶液的接触,从而降低了合金阳极的放电活性。这也间接验证了在相同的电流密度下WZ21M合金具有较负的放电电位。

图7

图7

挤压态WZ21M、WZ42M和WZ84M合金在不同电流密度下的放电曲线

Fig.7

Discharge curves of as-extruded WZ21M, WZ42M, and WZ84M alloys under current densities of 2.5 mA/cm2 (a), 5 mA/cm2 (b), 10 mA/cm2 (c), and 20 mA/cm2 (d) (Vave—average voltage)

随着放电时间的延长,3种合金的放电过程逐渐趋于稳定,表明在放电过程中Mg基体的溶解和放电产物在电极表面的脱落在电极表面达到了动态平衡。随着极化电流密度的增加,3种合金的放电电位逐渐正移,并且放电过程中出现不稳定现象和电位的波动。这种不稳定的放电过程表明Mg基体的溶解和放电产物脱落所达到的动态平衡被打破。电流密度增大加速了Mg基体的溶解,导致样品表面产物的沉积。随着放电时间的延长,堆积物脱落又会使新的活性区域暴露出来,这种持续的堆积与脱落循环,导致了放电过程的不稳定。对比图7a和d可以看出,WZ21M合金的平均放电电压由在电流密度为2.5 mA/cm2时的-1.54 V变为电流密度20 mA/cm2时的-1.03 V,WZ84M合金则相应由-1.52 V变为-0.73 V,其原因可能为在放电过程中,Mg基体和LPSO相都暴露在NaCl溶液中,由于LPSO相电位较高,附近的Mg优先溶解。由于挤压态WZ42M和WZ84M合金中的LPSO相含量较高,且呈流线状分布,而WZ84M合金中的LPSO相间距较小,使得腐蚀产物无法及时脱落而在表面造成堆积。随着放电时间的延长,LPSO相持续刺激放电,电解液不断入侵基体内部,当新的Mg再次与电解质接触,就会提高放电性能,这也解释了放电曲线呈现锯齿状波动的原因。

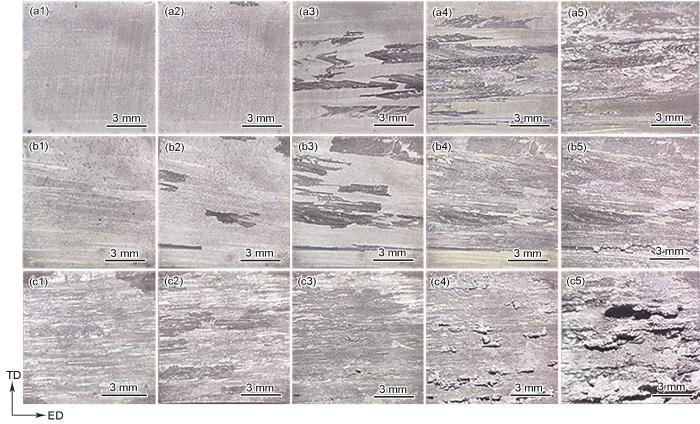

2.4 腐蚀形貌

图8为3种合金在3.5%NaCl溶液中浸泡1、2、4、8和24 h后腐蚀形貌的OM像。可以看出,腐蚀时间越长,合金腐蚀程度越严重,腐蚀表面形貌的破坏现象越显著,但含不同体积分数LPSO相的合金所表现出的腐蚀形貌有所差异。另外,3种合金的腐蚀均沿着挤压方向优先扩展,腐蚀类型以点蚀为主,其中腐蚀24 h之后,表面腐蚀程度最轻的是WZ21M合金,这也说明其耐腐蚀性能最好,与前文实验结果对应。在3种合金中,WZ21M合金腐蚀8 h后还保留了一定的完整表面;腐蚀时间达到24 h时,表面腐蚀产物的堆积相较于其他2个合金也更少。WZ42M合金浸泡1 h之后可观察到其表面出现较多斑点,随着浸泡时间的延长,其表面的腐蚀破坏区域沿挤压方向扩展且逐渐覆盖样品表面。WZ84M合金在浸泡1 h之后其表面已观察不到未被腐蚀的区域,随着浸泡时间的延长,大量腐蚀产物堆积在样品表面,呈现凹凸不平的形貌,说明其腐蚀最严重。

图8

图8

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡不同时间后的OM原位观察像

Fig.8

In situ OM images of the corrosion morphologies of as-extruded WZ21M (a1-a5), WZ42M (b1-b5), and WZ84M (c1-c5) alloys immersed in 3.5%NaCl solution for 1 h (a1-c1), 2 h (a2-c2), 4 h (a3-c3), 8 h (a4-c4), and 24 h (a5-c5)

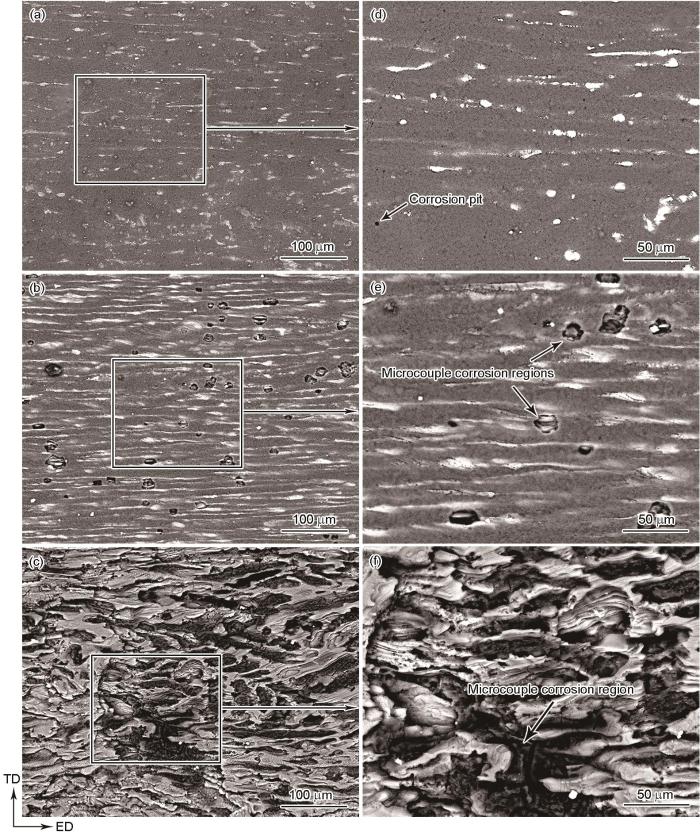

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中腐蚀1 h的SEM像如图9所示。可以看出,3种合金均出现了不同程度的点状腐蚀,其中,WZ21M合金的点状腐蚀坑相较于WZ42M和WZ84M合金更稀疏,直径也更小。另外,与WZ21M合金腐蚀形貌不同的是,WZ42M和WZ84M合金在腐蚀1 h且去除腐蚀产物之后,可以看到一部分LPSO相裸露在外面,而周围α-Mg基体腐蚀脱落,其中WZ84M合金还出现明显的腐蚀裂缝,说明该合金的腐蚀严重且较深,其原因可能是WZ84M合金中的LPSO相较多,而LPSO相与基体之间存在电势差,产生了强烈的微电偶腐蚀效应,导致合金发生了严重的局部腐蚀。

图9

图9

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡1 h并去除腐蚀产物后的SEM像

Fig.9

Low (a-c) and locally high (d-f) magnified SEM images of as-extruded WZ21M (a, d), WZ42M (b, e), and WZ84M (c, f) alloys after immersion in 3.5%NaCl solution for 1 h and subsequently removing corrosion products

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中腐蚀24 h的SEM像如图10所示。可以看出,随着LPSO相体积分数的增加,腐蚀区域逐渐增大。在轻微腐蚀区,腐蚀主要发生在LPSO相与α-Mg基体之间,且α-Mg基体优先被腐蚀。WZ21M合金在腐蚀24 h后,表面仍然保留有一部分未被腐蚀侵蚀的区域,整体腐蚀破坏程度最轻,但仍呈现局部腐蚀特征。WZ42M和WZ84M合金在浸泡24 h后已进入全面腐蚀阶段,表面已没有完好区域,其中WZ42M合金也出现了类似WZ84M合金在腐蚀1 h后的腐蚀裂缝,但其表面仍然能够观察到较多的α-Mg基体。对于LPSO相含量更高的WZ84M合金,大部分α-Mg基体已经完全腐蚀脱落,仅有大面积的LPSO相暴露在腐蚀表面,说明WZ84M合金腐蚀最严重。从图10f可见,WZ84M合金腐蚀表面暴露的LPSO相存在较多孔状特征,这将导致侵蚀溶液可以从这些孔洞中进入,随着腐蚀时间延长,腐蚀介质将不断入侵基体内部,导致内部α-Mg基体继续被腐蚀,从而导致腐蚀深度进一步加深,同时LPSO相在缺少基体的支撑作用后,也会出现剥落,如此往复进行,最终导致WZ84M合金表现出最严重的腐蚀。

图10

图10

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡24 h并去除腐蚀产物后的SEM像

Fig.10

Low (a-c) and locally high (d-f) magnified SEM images of as-extruded WZ21M (a, d), WZ42M (b, e), and WZ84M (c, f) alloys after immersion in 3.5%NaCl solution for 24 h and subsequently removing corrosion products

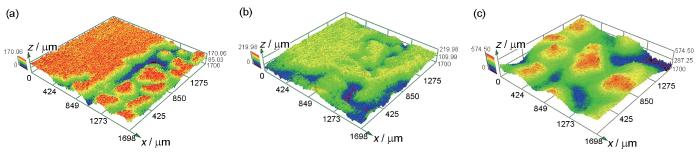

为对比分析不同合金腐蚀坑的深度和三维形貌信息,利用CLSM对挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡24 h并去除腐蚀产物后的形貌进行观察,结果如图11所示。可以看出,经过24 h的浸泡,WZ21M合金表面仍有较多的未腐蚀区域,腐蚀坑深度最深为170 μm。根据前文分析可知,WZ42M合金已发生严重的全面腐蚀,即腐蚀表面已经脱落一定厚度,导致三维腐蚀表面形貌似乎仍存在一定平整区域,但其最大腐蚀深度已达到219.98 μm。对于WZ84M合金,腐蚀表面的凹凸不平现象最为严重,且出现了较为明显的腐蚀沟壑,其腐蚀深度高达574.50 μm。因此,从3种合金的三维腐蚀形貌结果来看,其耐腐蚀性能与前文分析结果一致,即WZ21M合金耐腐蚀性能最好、WZ42M合金次之、WZ84M合金最差。

图11

图11

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡24 h并除去腐蚀产物后的三维腐蚀形貌

Fig.11

3D corrosion morphologies of as-extruded WZ21M (a), WZ42M (b), and WZ84M (c) alloys after immersion in 3.5%NaCl solution for 24 h and subsequently removing corrosion products

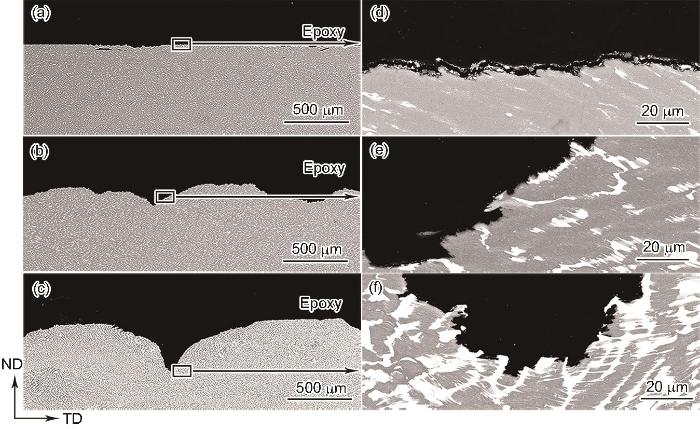

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl溶液中浸泡24 h后去除腐蚀产物的截面SEM像如图12所示,展示了不同合金腐蚀坑的深度和宽度。从图12a~c可以看出,WZ21M合金的表面最为平整,随着LPSO相含量的不断增加,腐蚀面积增大、腐蚀坑的深度增加且锯齿状特征越来越明显,这与前文结果一致。从图12d~f的高倍形貌可以看出,3种合金的腐蚀是从LPSO相与α-Mg的界面处开始,腐蚀优先沿着α-Mg相延伸,当遇到LPSO相后,腐蚀受到了阻碍,说明LPSO相对于腐蚀确实有一定的阻碍作用[11]。然而,由于LPSO相的不连续性导致腐蚀向着基体内部继续扩展,使腐蚀面积逐步增大且腐蚀坑深度不断加深。Zong等[32]研究了铸态Mg-Y-Zn合金中的第二相,发现连续网状分布的LPSO相对合金的耐腐蚀性能有积极的影响。与铸态合金相比,本工作的挤压态合金由于挤压变形使得LPSO相沿挤压方向呈流线形分布,打破了铸态合金中LPSO相的连续网状分布结构,导致腐蚀过程中LPSO相的屏障效应减弱,同时大量LPSO相加强了微电偶腐蚀效应,从而引起腐蚀扩展的快速发生,加速了WZ84M合金的腐蚀破坏。因此,含LPSO相的Mg-Y-Zn系合金的耐腐蚀性能不仅与LPSO相的含量有关,还与其分布形态密切相关。

图12

图12

挤压态WZ21M、WZ42M和WZ84M合金在3.5%NaCl 溶液中浸泡24 h并去除腐蚀产物的截面SEM像

Fig.12

Low (a-c) and locally high (d-f) magnified cross-sectional SEM images of as-extruded WZ21M (a, d), WZ42M (b, e), and WZ84M (c, f) alloys after immersion in 3.5%NaCl solution for 24 h and subsequently removing products

为了进一步证实3种合金在腐蚀过程中可能存在的微电偶腐蚀效应,对挤压态WZ21M、WZ42M和WZ84M合金的表面电势分布进行了SKPFM测试,结果如图13所示。可以看出,WZ21M合金中LPSO相与α-Mg基体的电势差为121.3 mV,WZ42M合金中的电势差为184.5 mV,而WZ84M合金中的电势差最大,高达225.0 mV。一般来说,微电偶腐蚀效应中的低电位相作为阳极,而高电位相作为阴极[33],本工作中LPSO相与α-Mg基体的高电势差必然会导致合金在腐蚀溶液中发生剧烈的微电偶腐蚀,从而降低合金的耐腐蚀性能。WZ84M合金耐腐蚀性能最差的主要原因是LPSO相与基体α-Mg之间存在最强的微电偶效应,且LPSO相又不能有效阻挡腐蚀扩展。在3种合金中,具有低电位的α-Mg基体作为阳极而不断被消耗,而高电位的LPSO相作为阴极被保留,这就解释了WZ84M合金在腐蚀24 h之后表面存在大量的阴极LPSO相,而阳极α-Mg基体被全部溶解的原因,进一步验证了挤压态WZ系合金在整个腐蚀过程中微电偶腐蚀占据主导地位。相较于WZ84M合金,WZ21M合金具有较弱的微电偶腐蚀效应和较少的微电偶腐蚀对,从而表现出最好的耐腐蚀性能。

图13

图13

挤压态WZ21M、WZ42M和WZ84M合金的SKPFM测试结果

Fig.13

SKPFM testing results of as-extruded WZ21M, WZ42M, and WZ84M alloys

(a-c) potential distribution mappings of WZ21M (a), WZ42M (b), and WZ84M (c) alloys, respectively (d-f) line-profile analyses of relative voltage potential along the white lines in Figs.13a-c, respectively

3 结论

(1) 挤压态WZ21M、WZ42M和WZ84M合金均由α-Mg基体、LPSO相和Mg24Y5相组成。合金中LPSO相的体积分数随Y和Zn含量的增加而显著增加,3种合金中的LPSO相形貌随其含量的不同而有所差异,LPSO相含量最少的WZ21M合金其LPSO相为细小块状,拥有较多LPSO相的WZ42M合金其LPSO相形貌为沿挤压方向分布的长条流线形,而LPSO相含量最多的WZ84M合金其LPSO相亦为长条流线形,但LPSO相之间的间距明显减小。

(2) 挤压态WZ21M合金表现出最为优异的耐腐蚀性能。低LPSO相含量的WZ21M合金在不同的电流密度下显示出平稳的放电过程和较负的放电电位,且耐腐蚀性能较WZ42M和WZ84M合金优异。

(3) WZ21M合金因其LPSO相含量最少,且形貌为细小块状,具有较弱的微电偶腐蚀效应和较少的微电偶腐蚀对,使其耐腐蚀性能最优。随着LPSO相含量的增加,LPSO相与基体之间的电势差不断提高,且WZ42M和WZ84M合金中的LPSO相呈现出沿挤压方向呈长条流线形分布而不能有效阻挡腐蚀,从而导致腐蚀程度加深,尤其WZ84M合金腐蚀最严重。

参考文献

Applications: Aerospace, Automotive and other structural applications of magnesium

[A].

Novel hexagonal structure and ultrahigh strength of magnesium solid solution in the Mg-Zn-Y system

[J].

A high-strength Mg-Ni-Y alloy sheet with a long-period ordered phase prepared by hot-rolling

[J].

Research progress of newly developed high-strength and low-alloyed magnesium alloy

[J].

新型高强度低合金化镁合金研究进展

[J].

Development and application of plastic processing technologies of magnesium alloys

[J].

镁合金塑性加工技术发展及应用

[J].

Effect of Zn addition on the stress corrosion cracking of as-cast BCC Mg-11Li based alloys

[J].

Current research and future prospect on low-alloyed high-performance wrought magnesium alloys

[J].

低合金化高性能变形镁合金研究现状及展望

[J].

Surprising increase in yield stress of Mg single crystal using long-period stacking ordered nanoplates

[J].

Microstructure development and biodegradation behavior of additively manufactured Mg-Zn-Gd alloy with LPSO structure

[J].

Achieving ultra-high strength using densely ultra-fine LPSO phase

[J].

Enhancing corrosion resistance of Mg-Li-Zn-Y-Mn alloy containing long period stacking ordered (LPSO) structure through homogenization treatment

[J].

Effect of volume fraction of 18R-LPSO phase on corrosion resistance of Mg-Zn-Y alloys

[J].

Recent progress on corrosion behavior and mechanism of Mg-RE based alloys with long period stacking ordered structure

[J].

A review of Mg alloys containing long-period stacking ordered (LPSO) structures with insight into the application of friction stir processing

[J].

Effect of Mg24Y5 intermetallic particles on grain refinement of Mg-9Li alloy

[J].

α-Mg/LPSO (long-period stacking ordered) phase interfaces as obstacles against dislocation slip in as-cast Mg-Zn-Y alloys

[J].

Role of the LPSO structure in the improvement of corrosion resistance of Mg-Gd-Zn-Zr alloys

[J].

Effect of volume fraction of LPSO phases on corrosion and mechanical properties of Mg-Zn-Y alloys

[J].

Effect of Y/Zn ratio on microstructure and properties of as-extruded Mg-Y-Zn alloys

[J].

Influence of crystallographic orientation and Al alloying on the corrosion behaviour of extruded α-Mg/LPSO two-phase Mg-Zn-Y alloys with multimodal microstructure

[J].

Effects of Mn on the microstructure and mechanical properties of long period stacking ordered Mg95Zn2.5Y2.5 alloy

[J].

Effects of 14H LPSO phase on the dynamic recrystallization and work hardening behaviors of an extruded Mg-Zn-Y-Mn alloy

[J].

Mechanical property and anisotropy of as-extruded Mg-Zn-Y-Mn alloys with different volume fraction of long-period stacking ordered (LPSO) phase

[J].

Elucidation of the corrosion rate enhancement mechanism in Mg-Er-Gd-Ni alloys with high volume fraction of LPSO phase and different Gd contents after extrusion

[J].

Corrosion behavior and surface treatment of superlight Mg-Li alloys

[J].

Effect of Zn addition on the corrosion behaviours of as-cast BCC Mg-11Li based alloys in NaCl solution

[J].

Bridge for the thermodynamics and kinetics of electrochemical corrosion: Designing of the high corrosion-resistant magnesium alloy

[J].

Electrochemical behaviors and discharge performance of the low-alloyed Mg-Ag alloy as anode for Mg-Air battery

[J].

低合金化Mg-Ag镁空气电池阳极材料的电化学行为和放电性能

[J].

Discharge performance and electrochemical behaviors of the extruded Mg-2Bi-0.5Ca-0.5 in alloy as anode for Mg-air battery

[J].

镁空气电池阳极用挤压态Mg-2Bi-0.5Ca-0.5In合金的放电性能和电化学行为

[J].

The quasicrystal of Mg-Zn-Y on discharge and electrochemical behaviors as the anode for Mg-air battery

[J].

Corrosion behavior and mechanism of Mg-Y-Zn-Zr alloys with various Y/Zn mole ratios

[J].

Effects of Li on microstructures, mechanical, and biocorrosion properties of biodegradable Mg94 - x Zn2Y4Li x alloys with long period stacking ordered phase

[J].

Unexpected cathodic role of Mg41Sm5 phase in mitigating localized corrosion of extruded Mg-Sm-Zn-Zr alloy in NaCl solution

[J].