近年来,由5种或5种以上等原子比或近等原子比所构成的高熵合金凭借其独特的结构和优异的性能而得到了材料学界的广泛关注[1~4]。由于其高的混合熵,高熵合金往往会形成简单的固溶体结构,如:bcc[5,6]、fcc[2]和hcp[7]的单相或双相结构。此外,高熵合金所具有的高熵效应、晶格畸变效应[8]、鸡尾酒效应[9]和缓慢扩散效应[10~12]使其具有优异的力学性能[13~15]、抗腐蚀性能[16~18]以及耐磨性能[19,20]。由难熔元素如Nb、Mo、W、Ta所组成的高熵合金被称为难熔高熵合金,作为高熵合金中十分重要的一类分支,难熔高熵合金在超高温度下表现出了极高的强度,如NbMoTaW难熔高熵合金在超过1000℃的高温条件下,其力学性能显著优于传统的Inconel 718合金[21]。因而,难熔高熵合金被认为是一种极具潜力的可以应用于航空航天领域的耐高温材料。

难熔高熵合金在实际服役过程中会不可避免地发生摩擦磨损,耐磨性直接决定了运动部件的寿命。研究表明,难熔高熵合金相比于商用高温合金表现出了较好的耐磨性。Poulia等对比了bcc单相结构的NbMoTaVW[22]和NbMoTaVTi[23]合金与Inconel 718合金的摩擦性能,发现在相同条件下,NbMoTaVW和NbMoTaVTi的磨损率仅为Inconel 718合金的25%。Mathiou等[24]研究了NbMoTaTiZr难熔高熵合金的干摩擦行为,相比于NbMoTaVW难熔高熵合金,NbMoTaTiZr合金拥有更硬的hcp第二相,从而表现出了更优的耐磨性。然而,难熔高熵合金室温下具有的脆性缺陷,导致其在摩擦过程中难以发生塑性变形,使其相比于塑性较好的其他合金,如TC4、Co28Cr6Mo、SS304合金等,更易于发生疲劳磨损,导致其室温下的耐磨性不佳。宋芊汀等[25]研究了(TiZrNbTa)90Mo10难熔高熵合金与TC4和Co28Cr6Mo合金的磨损性能,相比于室温下塑性更好的TC4和Co28Cr6Mo合金,(TiZrNbTa)90Mo10合金的磨损率较2者分别大了2.3和90倍。Pole等[26]研究了HfNbTiVZr、TaTiVWZr合金与SS304钢在室温到723 K下的摩擦性能,发现SS304的磨损率始终低于HfNbTiVZr、TaTiVWZr合金。因此,提高难熔高熵合金的耐磨性成为了当前亟需解决的问题。

1 实验方法

使用真空非自耗电弧熔炼炉制备出原子比为1∶1∶1∶1∶x的NbMoZrVSi x (x = 0、0.05、0.1、0.2)难熔高熵合金铸锭,将各成分的合金铸锭分别命名为Si0、Si0.05、Si0.1和Si0.2。铸锭的原始材料均为市售的金属块材或丝材,纯度均大于99%。熔炼过程中,每个合金锭至少进行5次翻转以确保成分均匀。使用电火花线切割机将铸锭切割为尺寸30 mm × 30 mm × 5 mm的试样,并使用SiC砂纸由400号逐级磨抛至4000号,再将试样表面抛光至无明显划痕的镜面备用。

使用MH-5L型数字显微硬度计进行硬度测试,正四棱锥金刚石压头,选用载荷为1 kg,保载时间10 s。采用D8 Advance X射线衍射仪(XRD)进行物相分析,Cu靶,测试范围2θ = 20°~100°,步长0.02°,扫描速率1°/min。使用MFT-5000摩擦磨损试验机进行室温摩擦性能测试,采用往复模块,频率为5 Hz,滑动行程1 mm;2组摩擦实验参数分别选用5 N载荷、摩擦30 min (记为5 N-5 Hz-30 min条件)和10 N载荷、摩擦120 min (记为10 N-5 Hz-120 min条件)。对磨材料使用直径为9 mm的Al2O3球。使用Countour GT-K三维轮廓仪,采用绿光源拍摄磨痕的图像,由三维轮廓仪测得磨损体积,再换算为整个测试过程的磨损率。使用Helios G4 CX聚焦离子/电子双束电镜采集磨痕、磨屑以及铸态合金相应的扫描电子(SEM)像及背散射电子(BSE)像,相应的能谱(EDS)数据使用X-Max N能谱仪采集。使用5000 VersaProbe III型X射线光电子能谱仪(XPS)进行磨屑元素分析。

2 实验结果与讨论

2.1 Si的添加对微观结构的影响

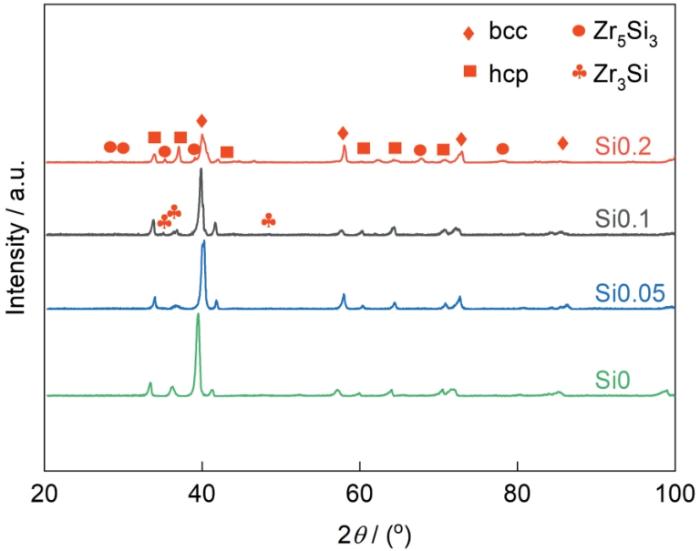

图1所示为铸态Si0、Si0.05、Si0.1、Si0.2合金的XRD谱。可以看出,铸态的Si0合金由bcc相和hcp相构成。随着Si元素的添加,合金中逐渐出现了Zr3Si相和Zr5Si3相对应的衍射峰,而hcp相对应的衍射峰强度逐渐降低,表明随着Si元素的添加,合金中析出Zr3Si和Zr5Si3化合物,hcp相含量逐渐降低。其原因在于结构中的hcp相为富Zr相,随着Si元素的添加,Zr3Si或Zr5Si3化合物的体积分数逐渐增多,导致基体中的Zr元素降低,最终使得hcp相的体积分数逐渐减少。

图1

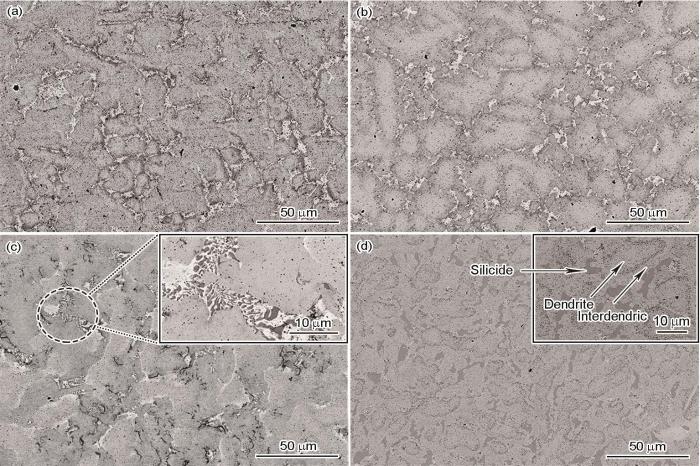

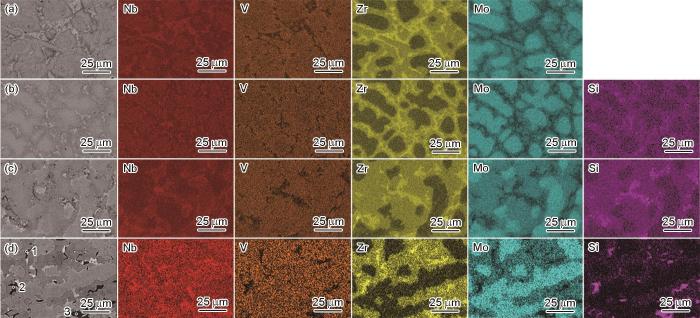

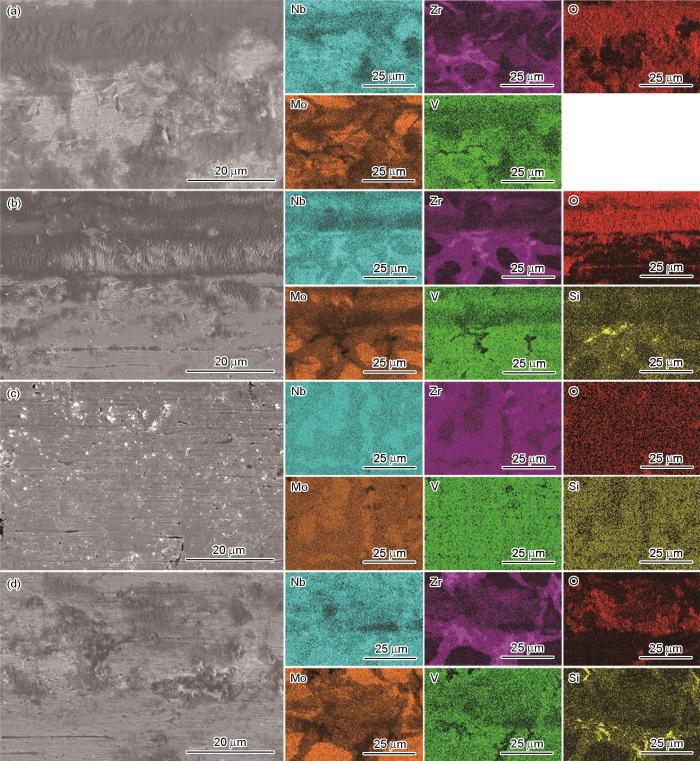

图2为Si0~Si0.2合金微观组织的SEM像。可以明显看出,Si0和Si0.05合金的微观组织由枝晶相和分布于枝晶间的相组成(图2a和b)。结合EDS分析(图3)可以判断枝晶相富Mo而枝晶间相富Zr。可以推测,枝晶相在凝固过程中,从液相中富集Mo的同时排出Zr,最终形成了具有明显元素偏聚的两相结构。当Si元素含量增加至Si0.1合金时,其微观组织除了原有的两相外,在富Zr的相中还出现了新的层片状共晶组织,共晶组织的相含量为6.04% (图2c)。随着Si元素含量的进一步增加,Si0.2合金并没有出现枝晶组织,黑色的硅化物相弥散分布在合金中,硅化物相的体积分数为7.13%,并且可以观察到在枝晶相的晶界处析出了大量细小的二次析出硅化物相(图2d)。利用Image J软件对枝晶尺寸进行统计,结果显示,Si0~Si0.2合金的枝晶臂间距分别为(16.3 ± 4.94)、(16.4 ± 2.55)、(17.9 ± 3.39)和(16.7 ± 2.86) μm,枝晶间相宽度分别为(9.1 ± 4.22)、(7.5 ± 2.01)、(10.5 ± 2.08)和(8.7 ± 2.15) μm,4种合金的枝晶尺寸基本一致。

图2

图2

铸态NbMoZrVSi x 合金的BSE像

Fig.2

BSE images of as-cast NbMoZrVSi x alloys (Insets show the enlarged views of the corresponding images)

(a) Si0 (b) Si0.05 (c) Si0.1 (d) Si0.2

图3

图3

Si0~Si0.2合金的BSE像及对应的EDS元素分布图

Fig.3

BSE images and corresponding EDS element distribution maps of Si0-Si0.2 alloys

(a) Si0 (b) Si0.05 (c) Si0.1 (d) Si0.2

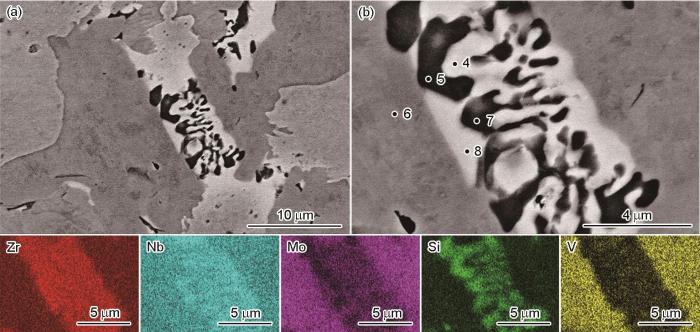

对共晶组织单独进行分析,从图4a可以看出,共晶组织所在区域为亮区,由BSE像的Z衬度可知,共晶组织仅出现在乏V的相中。将共晶组织放大进行EDS点扫和面扫分析(图4b和表1),结果显示共晶组织由富Zr的hcp相和Zr3Si相构成,同时共晶组织内V的含量要低于富Mo的bcc相。由Factstage软件的数据库中Zr-Si相图可知,Si含量在10%左右时,Zr-Si合金满足共晶成分要求,形成Zr-Zr3Si共晶。由于Si0~Si0.2合金凝固过程中先行凝固的枝晶相排出Zr元素,使得枝晶间相富Zr,在Si0.1合金这一特殊成分下,枝晶间未凝固的液相成分处于亚共晶成分条件,形成富Zr固溶体以及富Zr固溶体与Zr3Si的共晶组织。而Si0.2合金,由于Si含量过大,形成了新的硅化物相——Zr5Si3相,表现为在基体中呈现弥散分布的硅化物相(图2d)。

图4

图4

Si0.1合金中的共晶组织BSE像及EDS元素分布图

Fig.4

BSE image and EDS element distribution maps of Si0.1 alloy eutectic structure

(a) BSE image of Si0.1 alloy

(b) high magnification image of eutectic structure in Fig.4a and EDS mappings

表1 图3d和4b中各点区域的化学元素组成 (atomic fraction / %)

Table 1

| Point | Si | V | Zr | Nb | Mo |

|---|---|---|---|---|---|

| 1 | 34.67 | 2.18 | 53.71 | 9.44 | 0.00 |

| 2 | 35.26 | 2.18 | 52.24 | 10.13 | 0.19 |

| 3 | 35.24 | 2.63 | 51.93 | 10.20 | 0.00 |

| 4 | 20.52 | 3.85 | 59.56 | 16.04 | 0.00 |

| 5 | 31.77 | 2.52 | 55.94 | 9.75 | 0.00 |

| 6 | 4.03 | 27.30 | 33.21 | 20.21 | 15.23 |

| 7 | 20.50 | 3.54 | 60.77 | 14.90 | 0.26 |

| 8 | 1.61 | 8.02 | 66.84 | 22.29 | 1.21 |

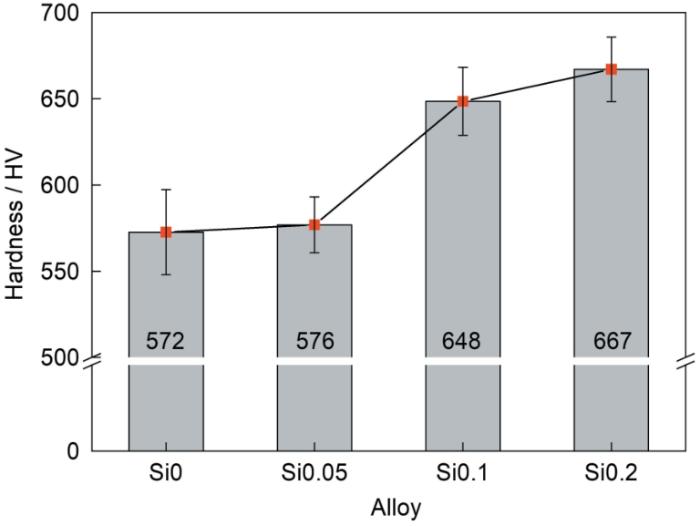

Si0~Si0.2合金硬度测试结果如图5所示。随着Si元素的添加,由于Si的固溶强化作用以及硅化物的析出,合金的硬度从572 HV显著增加到648 HV。当Si元素添加量由x = 0.1增加到x = 0.2时,由于析出Si化物相的体积分数为7%,与共晶组织体积分数基本一致,合金的硬度也基本保持不变。

图5

综上分析,向NbMoZrV合金中添加Si元素可以析出Zr3Si或Zr5Si3化合物,通过固溶强化以及沉淀强化作用,提高了合金的硬度。添加适当含量的Si时(Si0.1合金),可以在富Zr相中形成共晶组织。

2.2 Si的添加对摩擦性能的影响

图6a给出了Si0~Si0.2合金在5 N-5 Hz-30 min条件摩擦实验中,摩擦系数随滑动行程变化的曲线。可以看出,在5 N的载荷作用下,合金与Al2O3球对磨的摩擦系数在经过5 m行程的跑合后基本稳定在0.6~0.7之间。图6c和d给出了Si0~Si0.2合金的磨损率和磨痕最大磨损深度统计结果。可以看出,Si0、Si0.05和Si0.2合金的磨痕深度基本一致,磨损率也相差不大,而形成共晶组织的Si0.1合金的磨痕深度明显小于其他3种合金,相比于其他3种合金,其磨坑深度下降了35%,磨损率降低了21%。与10 N-5 Hz-120 min条件下摩擦实验结果(图6b、c和e)进行对比可以看出,载荷由5 N增加到10 N后,合金的摩擦系数随滑动行程变化的趋势基本与5 N载荷下的相同,最终摩擦系数均稳定在0.6~0.7之间。此外,Si0.1合金的磨痕深度仍然明显小于其余3者,相比于最深的Si0.2合金,Si0.1合金的磨痕深度减小了50%,其磨损率(图6c)也显著小于另外3种合金,为(1.17 ± 0.17) × 10-2 mm3/(N·m)。并且可以发现,增大载荷后,Si0.1合金的磨损率基本没有变化,而另外3种合金均发生了不同程度的增大,Si0.2合金在10 N载荷下的磨损率是5 N载荷下磨损率的2倍。Si0~Si0.2合金的枝晶尺寸基本一致,因此出现上述结果的原因在于Si0.1合金不同于其他3种合金的微观结构。与Si0.1合金相比,Si0和Si0.05合金具有更好的塑性,Si0.2合金具有更高的强度,但Si0、Si0.05和Si0.2合金在不同载荷下均表现出了相对较差的耐磨性,而含有共晶组织的Si0.1合金却表现出了较好的耐磨性。这一结果与高熵合金中的报道[28]相似,即:由于共晶组织具有的良好的强度与塑性平衡使得合金表现出了优异的耐磨性。因此,形成共晶组织可以有效提升NbMoZrVSi x 合金的耐磨性。

图6

图6

Si0~Si0.2合金摩擦实验结果

Fig.6

Tribological test results of Si0-Si0.2 alloys

(a) coefficient of friction (COF) curves vs distance under 5 N-5 Hz-30 min condition

(b) COF vs distance curves under 10 N-5 Hz-120 min condition

(c) wear rate under the two conditions

(d, e) cross-section depth profiles of the wear track under the conditions of 5 N-5 Hz-30 min (d) and 10 N-5 Hz-120 min (e)

2.3 磨痕形貌及磨损机理分析

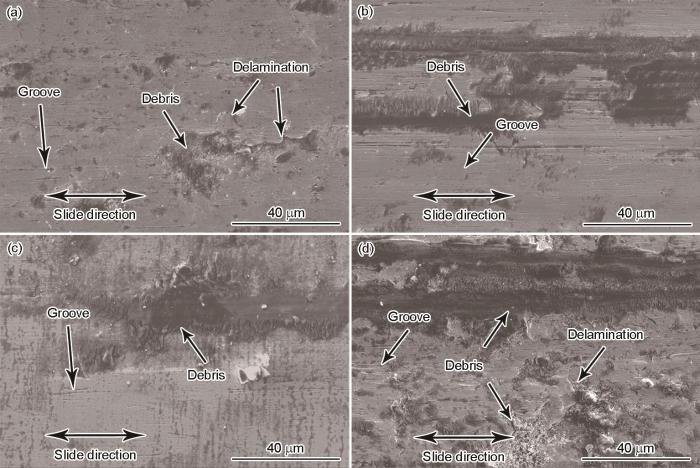

图7为Si0~Si0.2合金在5 N-5 Hz-30 min摩擦实验后的磨痕形貌及EDS结果。可以看出,Si0和Si0.05合金的磨痕表面特征相似,局部区域均表现出了鱼鳞状的典型疲劳磨损特征,同时也可以观察到一些短而浅的犁沟,表明其磨损机制均为疲劳磨损和磨粒磨损[29]。原因在于Si0.05合金的Si添加量较少,合金硬度与Si0合金基本一致,导致2者在摩擦过程中表现出了相似的摩擦磨损行为。此外,EDS结果显示(图7a和b),相比于Si0合金,Si0.05合金的磨损表面氧化物呈现出明显的非均匀分布,Si0.05合金在摩擦过程中更为严重的不均匀氧化磨损是导致其磨损率出现轻微升高的原因。如前文所述,由于Si元素的添加造成了基体元素的偏析,导致其微观组织由非均匀分布的、具有显著硬度差异的枝晶bcc相、枝晶间hcp相和不均匀分布的硅化物相组成,使合金的塑性降低[30,31]。这种情况下,在摩擦过程中的疲劳裂纹萌生和扩展更易发生,使得表面材料更易发生剥落和非均匀氧化,从而使得Si0.05合金的磨损增加。而对于Si0.1合金(图7c),其磨损表面相对较为光滑且分布有大量的贯穿整个表面的浅犁沟,表明其磨损机制为典型的轻微磨粒磨损特征;EDS结果显示,Si0.1合金的磨损表面并没有发生如Si0.05合金的非均匀氧化情况,而是呈现出均匀分布的氧化物,这也是其磨损率表现出显著降低的原因所在。相比于Si0和Si0.05合金,Si0.1合金由于Si元素含量增加,更多的硅化物在微观组织中析出,且析出的硅化物不再呈非均匀分布,而是以Zr-Zr3Si共晶组织的形式均匀分布于bcc基体相的晶界处。这一微观结构特征使得Si0.1合金在摩擦过程中具有高硬度的Zr-Zr3Si共晶组织,能够起到很好的承载作用,抑制了疲劳裂纹的萌生和扩展,促进了随后均匀氧化物的生成,最终使得Si0.1合金的耐磨性得到了显著提升。Si0.2合金的磨损形貌(图7d)也进一步验证了上述的结论。随着Si元素的进一步增加,析出的硅化物重新以单一析出相非均匀地分布于微观结构中;虽然Si0.2合金具有最高的硬度,但是由于脆性硅化物的存在,导致其在摩擦中裂纹大量萌生、扩展,使表面材料发生剥落,耐磨性反而出现了急剧降低的趋势。图8是10 N-5 Hz-120 min摩擦实验后的磨痕形貌。可以看出,载荷增大后,Si0、Si0.05和Si0.2合金磨痕形貌与5 N载荷下的磨痕形貌基本类似(图8a、b和d),合金表面依然能观察到短而浅的犁沟和鱼鳞状结构的磨粒磨损和疲劳磨损特征。但载荷的增大,使Si0和Si0.2合金中由材料剥落导致的剥落坑明显增多[20],10 N载荷下摩擦系数曲线(图6b)的明显波动也进一步表明了这一现象。此外,由于载荷的增加,在Si0.2合金的磨损表面观察到了大量的裂纹和剥落坑,导致其磨损率较5 N载荷下升高了1倍。值得注意的是,Si0.1合金在10 N载荷下的磨痕形貌与5 N载荷下的几乎没有差异,其表面依然较为平整,且没有出现剥落和裂纹,其磨损机制也为磨粒磨损。这一现象表明,均匀分布于基体bcc晶界处的共晶组织使其在高载荷下也表现出了较好的耐磨性。

图7

图7

5 N-5 Hz-30 min工况下Si0~Si0.2合金磨痕表面的SEM像及EDS元素分布图

Fig.7

SEM images and corresponding EDS of wear surface of Si0-Si0.2 alloys after dry sliding under 5 N-5 Hz-30 min conditions

(a) Si0 (b) Si0.05 (c) Si0.1 (d) Si0.2

图8

图8

10 N-5 Hz-120 min工况下Si0~Si0.2合金磨痕表面的SEM像

Fig.8

SEM images of wear surfaces of Si0-Si0.2 alloys after dry sliding under 10 N-5 Hz-120 min conditions

(a) Si0 (b) Si0.05 (c) Si0.1 (d) Si0.2

2.4 磨屑的形貌及化学态分析

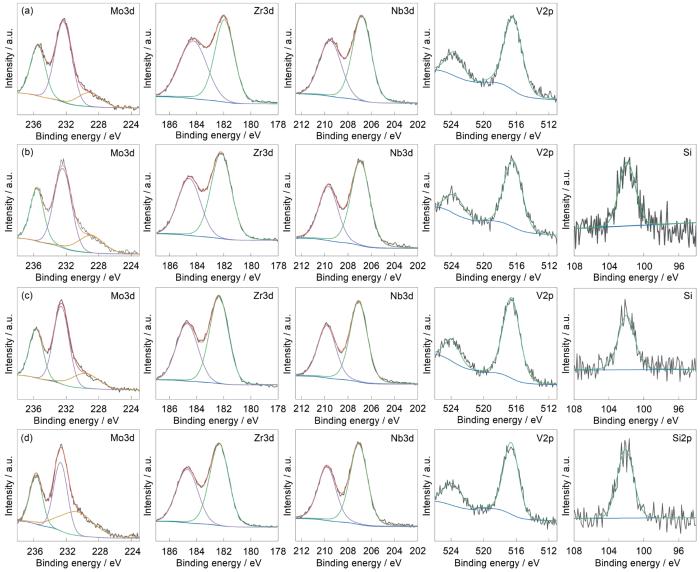

为明确摩擦过程中合金所发生的摩擦化学反应,对5 N-5 Hz-30 min工况摩擦后收集的磨屑进行XPS表征,结果如图9所示。位于235.7和232.6 eV的Mo3d峰归属于MoO3的Mo6+的峰,而位于229.7 eV的Mo3d峰则是归属于MoO2的Mo4+的峰。位于523.7和516.4 eV的V2p峰是归属于V2O5的V5+的峰。位于206.9和209.7 eV的Nb3d峰归属于Nb2O5中Nb5+的峰。位于182.2和184.5 eV的Zr3d峰归属于ZrO2的Zr4+的峰。位于102 eV的Si2p峰归属于SiO2的Si4+的峰。因此可以推断,摩擦过程中,合金被氧化生成MoO3、MoO2、V2O5、ZrO2和SiO2,并且Si元素的添加对合金氧化产物不会产生影响,即摩擦化学反应并不发生改变。

图9

图9

Si0~Si0.2合金在5 N-5 Hz-30 min工况下干摩擦所产生的磨屑的XPS元素窄谱

Fig.9

Individual element XPS spectra of the wear debris of the Si0-Si0.2 alloys under 5 N-5 Hz-30 min conditions

(a) Si0 (b) Si0.05 (c) Si0.1 (d) Si0.2

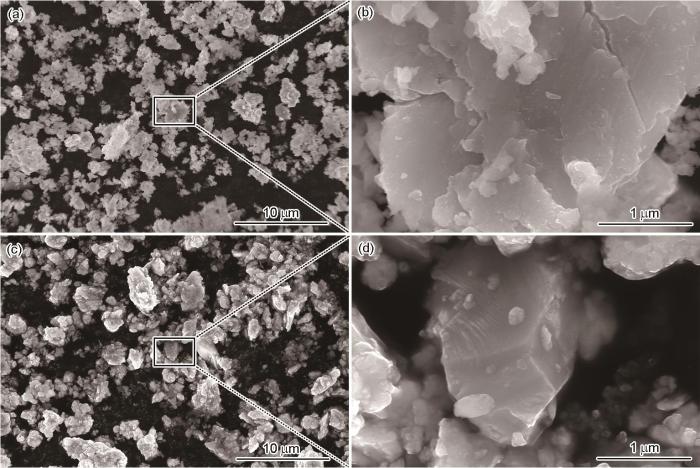

图10为5 N-5 Hz-30 min摩擦实验后收集的Si0.05和Si0.1合金磨屑的形貌。相比于Si0.05合金,Si0.1合金的磨屑更为连续平整。其原因可能在于Si0.05合金非均匀分布的脆性硅化物在摩擦过程中使得表面材料易于发生剥落,并在随后发生碰撞、摩擦以及相互碾压,使得部分磨屑颗粒发生解理断裂,导致边缘尖锐化[22](图10d)。而对于Si0.1合金,由于Zr-Zr3Si共晶组织的存在,使得摩擦过程中表面材料不易发生剥落,磨屑经过反复碾压,其摩擦产物边缘发生严重变形而变得更加圆润平整。此外,Si0.1合金磨屑与磨屑之间存在严重的团聚,小颗粒彼此团聚在一起,大颗粒表面也吸附着许多小颗粒,如图10b所示。表明在摩擦过程中,小颗粒彼此间经过了反复的碾压,最终形成了小团簇。而大颗粒则是试样在往复摩擦过程中,在犁沟边缘处形成微裂纹,并长大、贯通最终剥落形成的[24]。此外,由磨屑形貌也可以看出合金间的塑性差异。图10d是Si0.05合金磨屑的局部放大图,磨屑颗粒表现出了典型的脆性断裂特性,说明摩擦过程中合金表面在较大的接触应力下发生了脆性断裂。而相对地,Si0.1合金表面的局部放大图(图10b)显示磨屑颗粒表面平整,同时观察到了部分犁沟的存在,这表明Si0.1合金的磨屑主要是犁沟边缘处形成微裂纹,微裂纹长大、贯通,最终剥落所形成的。

图10

图10

Si0.1和Si0.05合金在5 N-5 Hz-30 min工况下的磨屑形貌

Fig.10

Low (a, c) and high (b, d) magnified SEM images of wear debris of Si0.1 (a, b) and Si0.05 (c, d) alloys under 5 N-5 Hz-30 min conditions

3 结论

(1) 添加微量Si元素可显著改变NbMoZrVSi x 难熔高熵合金的微观结构,当x = 0.1时,析出的硅化物相和富Zr的hcp相以共晶组织形态均匀分布于bcc基体相的晶界处,从而获得具有共晶组织的NbMoZrVSi0.1难熔高熵合金。

(2) 硅化物的析出会明显改变NbMoZrVSi x 难熔高熵合金的磨损行为。当硅化物以单一相析出时,虽然其会使得合金的硬度有一定程度的提高,但由于其脆性特征,更易使合金在摩擦过程中发生裂纹萌生、扩展以及脆性剥落,导致NbMoZrVSi0.05和NbMoZrVSi0.2难熔高熵合金的耐磨性反而表现出了降低趋势。

(3) 对于NbMoZrVSi0.1难熔高熵合金,Zr-Zr3Si共晶组织的形成会抑制NbMoZrVSi0.1难熔高熵合金在摩擦过程中裂纹的萌生、扩展以及脆性剥落的发生,并促进随后均匀氧化的发生,使得其仅表现出轻微磨粒磨损特征,从而使其耐磨性得到显著提升。

参考文献

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].

Formation of simple crystal structures in Cu-Co-Ni-Cr-Al-Fe-Ti-V alloys with multiprincipal metallic elements

[J].

Multi-principal-element alloys with improved oxidation and wear resistance for thermal spray coating

[J].

Wear resistance and high-temperature compression strength of FCC CuCoNiCrAl0.5Fe alloy with boron addition

[J].

Refractory high-entropy alloys

[J].

Microstructures and mechanical properties of Ti x NbMoTaW refractory high-entropy alloys

[J].

Phase-transformation ductilization of brittle high-entropy alloys via metastability engineering

[J].

Local atomic structure of a high-entropy alloy: An X-ray and neutron scattering study

[J].

On sluggish diffusion in fcc Al-Co-Cr-Fe-Ni high-entropy alloys: An experimental and numerical study

[J].

Tracer diffusion in the NiCoCrFeMn system: Transition from a dilute solid solution to a high entropy alloy

[J].

Investigation of sluggish diffusion in FCC Al0.25CoCrFeNi high-entropy alloy

[J].

Effect of Al addition on mechanical properties and microstructure of refractory Al x HfNbTaTiZr alloys

[J].

Ultrahigh strength and ductility in newly developed materials with coherent nanolamellar architectures

[J].Nano-lamellar materials with ultrahigh strengths and unusual physical properties are of technological importance for structural applications. However, these materials generally suffer from low tensile ductility, which severely limits their practical utility. Here we show that markedly enhanced tensile ductility can be achieved in coherent nano-lamellar alloys, which exhibit an unprecedented combination of over 2 GPa yield strength and 16% uniform tensile ductility. The ultrahigh strength originates mainly from the lamellar boundary strengthening, whereas the large ductility correlates to a progressive work-hardening mechanism regulated by the unique nano-lamellar architecture. The coherent lamellar boundaries facilitate the dislocation transmission, which eliminates the stress concentrations at the boundaries. Meanwhile, deformation-induced hierarchical stacking-fault networks and associated high-density Lomer-Cottrell locks enhance the work hardening response, leading to unusually large tensile ductilities. The coherent nano-lamellar strategy can potentially be applied to many other alloys and open new avenues for designing ultrastrong yet ductile materials for technological applications.

Ultrahigh high-strain-rate superplasticity in a nanostructured high-entropy alloy

[J].

Effect of titanium addition on the corrosion behavior of CoCuFeNiMn high entropy alloy

[J].

Mechanical properties and corrosion behavior of novel Al-Mg-Zn-Cu-Si lightweight high entropy alloys

[J].

New HfNbTaTiZr high-entropy alloy coatings produced by electrospark deposition with high corrosion resistance

[J].

Microstructure and tribological properties of TiZrV0.5Nb0.5Al x refractory high entropy alloys at elevated temperature

[J].

Tribological behavior of an AlCoCrFeNi2.1 eutectic high entropy alloy sliding against different counterfaces

[J].

Mechanical properties of Nb25Mo25Ta25W25 and V20Nb20Mo20Ta20W20 refractory high entropy alloys

[J].

Dry-sliding wear response of MoTaWNbV high entropy alloy

[J].

Evaluation of the microstructural aspects, mechanical properties and dry sliding wear response of MoTaNbVTi refractory high entropy alloy

[J].

Microstructural features and dry-sliding wear response of MoTaNbZrTi high entropy alloy

[J].

Dry-slidingwear behavior of (TiZrNbTa)90-Mo10 high-entropy alloy against Al2O3

[J].

(TiZrNbTa)90Mo10高熵合金与Al2O3干摩擦条件下的滑动磨损行为

[J].采用“球-板”式往复滑动方式,研究了电弧熔炼态bcc结构 (TiZrNbTa)<sub>90</sub>Mo<sub>10</sub>高熵合金与Al<sub>2</sub>O<sub>3</sub>球在干摩擦条件下的摩擦磨损行为,并与Ti6Al4V和Co28Cr6Mo 2种合金进行了对比。通过对磨痕、磨屑、磨球表面形貌的表征,揭示出该高熵合金在摩擦学和磨损机制上的特征。结果表明,(TiZrNbTa)<sub>90</sub>Mo<sub>10</sub>高熵合金与Al<sub>2</sub>O<sub>3</sub>干滑动摩擦的摩擦系数(f)为0.8~0.9,约是同条件下Ti6Al4V和Co28Cr6Mo合金与Al<sub>2</sub>O<sub>3</sub>摩擦体系的2倍。(TiZrNbTa)<sub>90</sub>Mo<sub>10</sub>高熵合金的比磨损率约是Ti6Al4V合金的2.3倍,是Co28Cr6Mo合金的90倍,即耐磨性不如后2种合金;其磨损机制因施加载荷的大小而异,低载荷下以磨粒磨损为主,高载荷下三体磨粒磨损的作用愈显突出,在磨损机制上明显不同于Ti6Al4V和Co28Cr6Mo。该高熵合金在高强度和高硬度上的优势并未保证其拥有良好的耐磨性,与之相适宜的低摩擦磨损对磨副材料仍有待于进一步研究。

High temperature wear behavior of refractory high entropy alloys based on 4-6 elemental palette

[J].

Mechanical and tribological performance of CoCrNiHf x eutectic medium-entropy alloys

[J].

Microstructure and mechanical properties of refractory high entropy (Mo0.5NbHf0.5ZrTi)BCC/M5Si3 in-situ compound

[J].

Effects of normal load and velocity on the dry sliding tribological behaviour of CoCrFeNiMo0.2 high entropy alloy

[J].

Effect of Si addition on the microstructure, mechanical properties and tribological properties of Zr-Si-N nanocomposite coatings deposited by a hybrid coating system

[J].

Improving mechanical properties and tribological performance of Al0.2Co1.5CrFeNi1.5Ti0.5 high entropy alloys via doping Si

[J].