随着我国航空产业飞速发展,现代航空发动机装备日趋复杂,服役工况愈加严苛,从而对高温结构材料的服役温度和综合力学性能提出了更高的要求。提高高温结构材料的力学性能对提升航空发动机性能、延长其使用寿命、降低使用能耗和制造成本具有重要意义[1,2]。K4169合金是目前我国应用最多的一种等轴晶铸造高温合金,其中温性能、焊接性能和机加工性能优良,同时材料的成本相对较低,主要用于制备机匣、涡轮盘等中低温结构件,工作温度一般在等强温度以内[3,4]。因此,这类铸件的组织应为均匀、细小的等轴晶,同时避免晶界上析出大尺寸的碳化物,减少缩松和有害相的产生,以获得优异的疲劳性能和服役寿命。然而常规的重力熔模铸造工艺由于高温合金熔点高,模壳保温性能好,所获得的等轴晶高温合金铸件晶粒一般较为粗大,组织中的碳化物、第二相的尺寸也比较粗大,分布很不均匀,导致高温合金铸件的疲劳性能和拉伸性能降低[5~7]。

晶粒细化可大幅度提高高温合金铸件的低周疲劳性能,减少力学性能的分散度,改善材料的机械加工性能。晶粒细化的机制主要是促进形核和抑制晶粒长大,目前常用的方法有热控法、化学法、动力学法等[8,9]。常规热控法在凝固组织控制方面具有显著效果,并能够提高高温合金铸件的力学性能。但是常规热控法的熔体浇注温度和模壳预热温度较低,导致熔体流动性降低,对于复杂薄壁件容易产生浇不足等凝固缺陷。改进的热控凝固工艺将铸型预热温度提高到固相线以上,提高了合金液的充型能力,但由于冷却速率低于常规热控法,往往使得铸件晶粒粗大。化学细化法工艺简单,晶粒细化效果显著,一直都是国内外科研工作者的研究热点。但是其容易改变合金成分和引入杂质,而高温合金对夹杂十分敏感。动力学细化法是在合金液浇注和凝固过程中通过施加外力诱发合金熔体产生振动、搅动等运动,在熔体中产生紊流使得已凝固的枝晶发生破碎并遍布在熔体中,形成更多的有效晶核,进而提高形核率。同时,合金凝固过程中强烈的扰动可以改变铸型中的传热和传质过程,使铸型中的温度和溶质分布趋于一致,促进均匀等轴晶的形成[10,11]。典型的动力学法细晶铸造工艺有美国Howmet公司于1983年开发的第一代动力学细化铸造工艺Grainex法,该工艺是在金属凝固过程中,通过旋转铸型对凝固中的合金施加搅动作用,以达到破碎枝晶和细化晶粒的目的[12]。Howmet公司采用此方法已成功研制了Mar-M247、IN718和IN706等高温合金增压机匣、涡轮外壳和整铸涡轮,平均晶粒度为ASTM 0~3级,铸件的低周疲劳寿命显著提高。1992年,Howmet公司又成功开发了第二代动力学法细晶铸造工艺Microcast法,该工艺的主要特点是将铸型转动、温度参数控制与快速凝固相结合,以获得更加细小的晶粒,采用该工艺制备的高温合金细晶铸件的晶粒度可达ASTM 3~5级,甚至可与高温合金锻件相媲美[13]。Howmet公司的细晶铸造技术一直被视为战略核心工艺,至今仍对外保密。

动力学法不仅可以细化晶粒,而且对合金熔体没有污染,属于绿色环保型晶粒细化方法,目前在铸铁、钢以及轻合金等细晶铸件成型方面的应用已较为成熟。在需求真空熔炼环境的高熔点金属(如高温合金等)的离心成型方面,科研工作者们也开展了一定的研究工作,但相应的公开文献较少,且多集中在数值模拟方面。铸型正反转(positive and negative rotation,P&NR)属于动力学晶粒细化工艺,是指在金属液的凝固过程中,给铸型施加一定转速同时交替改变铸型转动方向,搅动型内金属液使已形成的枝晶破碎,进而为熔体中增加有效形核核心,提高形核率。汤鑫等[16]对比研究了普通铸造和铸型搅动细晶铸造条件下叶轮的凝固组织和力学性能,结果表明,叶轮轮盘的晶粒尺寸从普通铸造的3~6 mm粗晶减小至铸型搅动细晶铸造下的0.12~0.18 mm细晶,凝固组织明显细化;铸型搅动在细化整体铸件晶粒的同时,使铸件内部的缩松含量增加,这需要通过热等静压进行消除;细晶铸造整体叶轮的650℃低周疲劳寿命相比普通铸造提高了3倍。胡聘聘等[17]分别采用普通铸造和铸型搅动细晶铸造工艺浇注K492M合金向心叶轮,发现铸件的平均晶粒尺寸从4.5 mm减小至0.25 mm;与普通铸造相比,铸型搅动工艺有效破碎了枝晶,细化枝晶组织,减小了碳化物的尺寸且使其分布更加均匀,室温抗拉强度提高了18.1%。

由此可见,对于在等强温度以内服役的大型回转体铸件(如航空发动机机匣、涡轮盘等),采用铸型正反转动力学细晶法,产生的晶界强化效果显著,且不会改变合金成分。因此,本工作以具有典型回转体结构特征的K4169等轴晶铸造高温合金特征件为对象,研究了铸型正反转离心铸造工艺对K4169合金凝固组织和室温力学性能的影响,并讨论了其作用机理和变化规律,为我国大型回转体铸件的高质量生产提供参考。

1 实验方法

本实验选用等轴晶铸造高温合金K4169为原材料,浇注成内径100 mm、外径140 mm、高度70 mm的筒形件,其化学成分(质量分数,%)为:Ni 52,Mo 3.11,Nb 5.03,Cr 19.1, Al 0.61,Ti 0.94,Co 0.001,C 0.05,S 0.002,P 0.005,Cu 0.06,Mn 0.0035,Si 0.043,Fe余量。

实验中所用的模壳由硅溶胶和锆英砂制成。首先在高频感应加热设备中进行合金的熔炼,金属熔体达到浇注温度(1450℃)时,将金属液浇注到预热温度为1000℃的模壳中,此后不进行其他操作,静待金属液完全凝固后取出铸件,得到常规重力铸造件。而P&NR工艺则是在浇注完成的瞬时开启装置使铸型进行交替正、反向转动直至金属液完全凝固。本实验对比研究了常规铸造(conventional casting,CC)工艺与P&NR工艺在铸型正反转时间为4和8 s时间条件下(简记为P&NR 4s和P&NR 8s)对K4169高温合金凝固组织和力学性能的影响。

将浇注得到的筒形件沿其轴向切开,每个试样经粗磨、细磨和抛光等处理后得到金相试样。采用15 g CuSO4 + 3.5 mL H2SO4 + 50 mL HCL宏观腐蚀液腐蚀晶粒组织,腐蚀完成后,利用XC15-45数码相机拍摄照片,采用截线法测量试样平均晶粒尺寸。采用20 g CuSO4 + 5 mL H2SO4 + 100 mL HCl + 80 mL H2O腐蚀液腐蚀枝晶组织。利用GX-71光学显微镜(OM)观察枝晶组织。采用VEGA 3 LMU型扫描电镜(SEM)观察Laves相、碳化物以及断口形貌,并采用附带的能谱仪(EDS)测试合金元素偏析情况。使用D8-X射线衍射仪(XRD)对试样进行物相分析,Cu靶,管电流40 mA,管电压40 kV,步长0.3 s,扫描角度20°~100°。所使用的试样用1500号砂纸打磨,无需抛光,试样上下面平行即可。

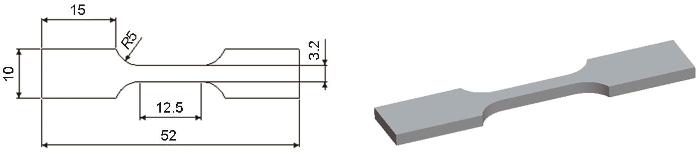

采用HHYS-1000数显显微硬度计进行微观硬度测试,试样经粗磨、细磨和抛光后,采用20 g CuSO4 + 5 mL H2SO4 + 100 mL HCl + 80 mL H2O腐蚀液腐蚀枝晶组织,然后分别测试γ基体、MC、块状Laves相和共晶Laves相的硬度,载荷200 g,保压时间15 s,试样尺寸10 mm × 20 mm × 20 mm,每组数据测量多次求平均值。在ZWICK150型电子万能材料试验机上进行室温拉伸实验,拉伸速率为0.75 mm/min。拉伸所用试样经过线切割并砂纸打磨后,试样厚度为2 mm,尺寸如图1所示。合金的抗拉强度(σb)是在试样拉断前所承受的最大应力,即:

式中,Fb为试样在拉断前所承受的最大载荷;A0为试样原始横截面积。

图1

图1

拉伸试样尺寸

Fig.1

Dimension (unit: mm) (a) and schematic (b) of the tensile specimen

合金的伸长率(

式中,L1为试样断裂后的标距;L0为试样原始标距。

2 实验结果与讨论

2.1 凝固组织

2.1.1 铸态组织

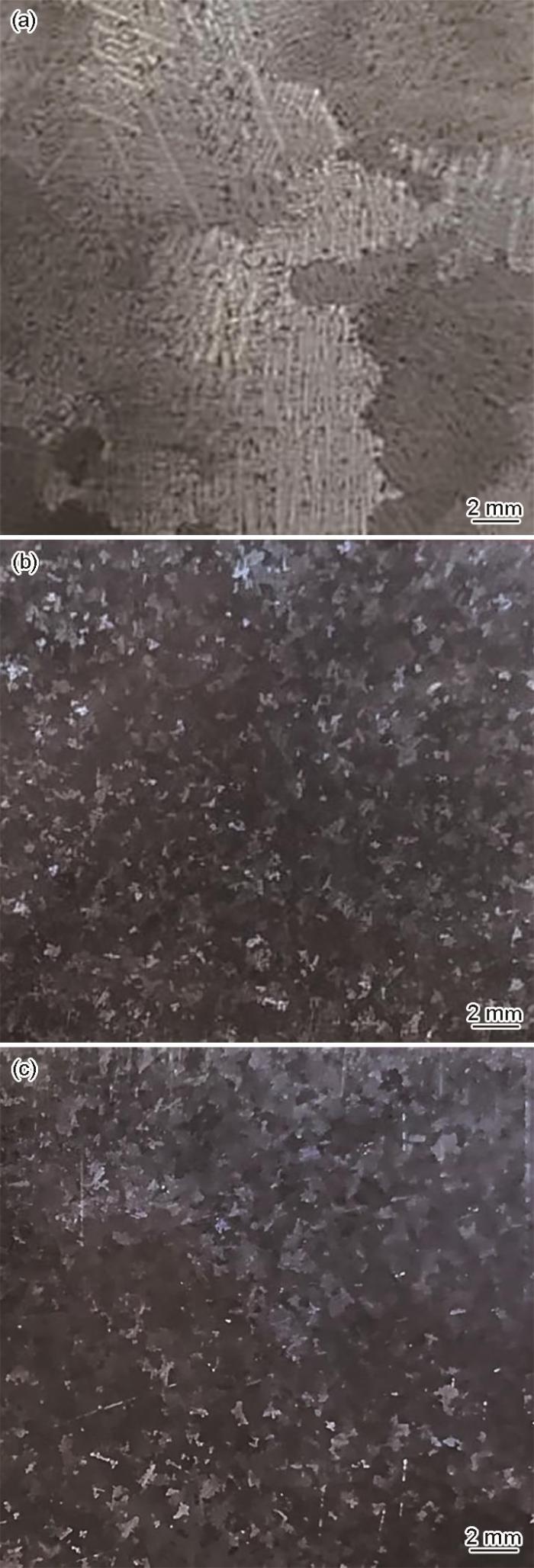

图2是不同铸造工艺下(CC,P&NR 4s,P&NR 8s) K4169合金特征件的铸态组织。可以看出,常规重力铸造工艺下合金铸态组织为粗大的等轴晶,而施加铸型搅动处理后,合金的凝固组织明显细化,粗大的晶粒组织被细小的等轴晶所替代。

图2

图2

不同铸造工艺下K4169高温合金特征件的铸态组织

Fig.2

Microstructures of as-cast K4169 superalloy typical structural parts under different casting processes

(a) conventional casting (CC)

(b) positive and negative rotation (P&NR) for 4 s (P&NR 4s)

(c) P&NR for 8 s (P&NR 8s)

常规重力铸造工艺下高温合金凝固时,由于高温合金浇注温度较高,陶瓷模壳保温性能较好,金属液的凝固速率较低,晶粒会充分长大,最终得到粗大的晶粒组织。金属液浇注后由于受到模壳的“激冷”作用,在模壳壁率先形核。当铸型沿一个方向旋转时,型内的金属液会在固/液界面上形成稳定的边界层;随后迅速将铸型减速并反向旋转,由于金属液中要建立起新的稳定边界层,在此过程中金属液受到强烈的搅动作用而形成紊流,紊流作用至固/液界面处使已形成的枝晶发生折断,破碎的枝晶脱离固/液界面进入未凝熔体中成为新的有效结晶核心[18]。通过在合金整个凝固过程中施加铸型搅动作用,能够使枝晶破碎更加充分,大幅提高形核率,使得合金的晶粒细化效果更加显著。

每种工艺下各取5个试样拍摄多组能清晰反映晶粒尺寸的图片,采用截线法多次测量求平均值,得到不同铸造工艺下铸态K4169合金特征件的平均晶粒尺寸。常规重力铸造工艺条件下合金的平均晶粒尺寸为(5.37 ± 0.21) mm;施加铸型正反转搅动处理后,合金的晶粒明显细化,但晶粒细化效果与铸型正反转时间并不呈线性关系。铸型正、反转4 s时合金的平均晶粒尺寸最小,为(0.27 ± 0.01) mm;随着正、反转时间延长至8 s,合金的晶粒尺寸增加,平均晶粒尺寸为(0.66 ± 0.05) mm。

铸型正反转搅动细化枝晶主要有以下方面的原因:首先,从晶粒的形核方面考虑,假设晶胚为球形,半径为r,当过冷液体中出现1个晶胚时,总的自由能变化[19]为:

式中,ΔG为总的自由能变化,ΔGv为液、固两相体积自由能之差,ΔGp为离心压力(P)产生的自由能变化;ΔGs为表面自由能。

叶喜葱[20]推导了离心铸造工艺下ΔGp的表达式,进而推导了总的自由能变化为:

式中,

由

常规重力铸造工艺下P = 0,铸型正反转工艺临界形核半径和临界形核功均小于传统重力铸造工艺,故其所需要的能量起伏小,稳定晶核易于形成。

晶粒的形核率(N)与长大速率(V)是控制最终晶粒尺寸的主要因素,N和V的表达式[21]为:

式中,C为常数,

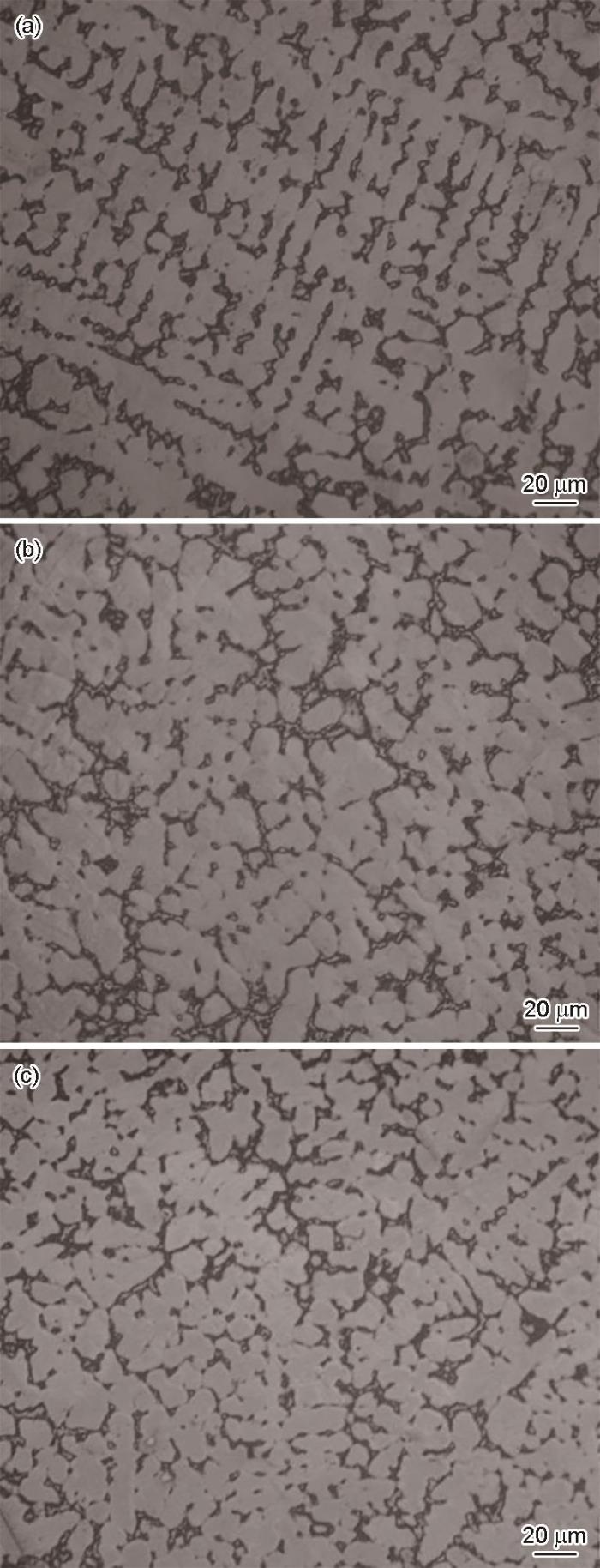

2.1.2 初生相形貌

不同铸造工艺下K4169合金特征件组织中的初生相形貌如图3所示。可以看出,常规重力铸造工艺条件下,K4169合金组织中的初生相为粗大、发达的树枝晶,可见明显的二次甚至三次枝晶;施加铸型搅动处理后,K4169合金的初生相主要由破碎枝晶组成,并有少量粒状晶,组织得到显著细化;但随着铸型正反转时间从4 s增加至8 s,合金初生相中粒状晶数量略有减少,细化效果有所下降。

图3

图3

不同铸造工艺下铸态K4169高温合金特征件组织中的初生相形貌

Fig.3

Morphologies of the primary phase of as-cast K4169 superalloy typical structural parts under different processes

(a) CC (b) P&NR 4s (c) P&NR 8s

式中,

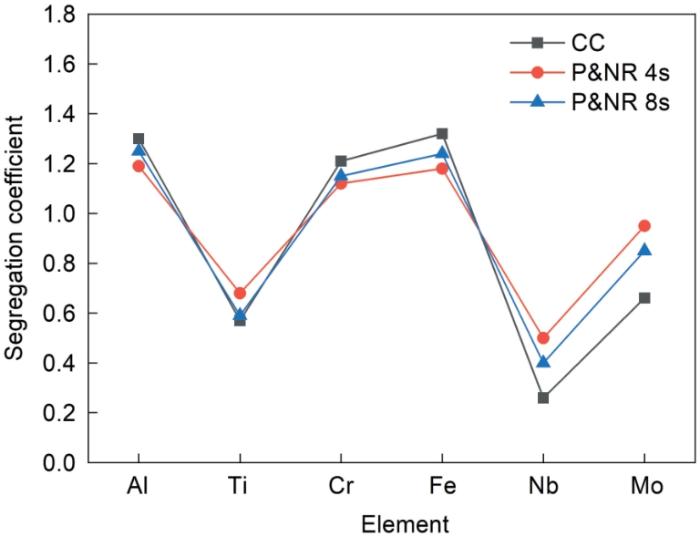

2.1.3 合金元素偏析

由于高温合金中合金元素种类多,在实际生产和制造过程中不可避免地会出现成分偏析。成分偏析对高温合金的组织和性能具有重大的影响,因此,研究K4169合金的成分偏析有实际意义。图4为不同铸造工艺下K4169合金特征件的合金元素偏析系数。可以看出,Al、Cr、Fe为负偏析元素,主要偏聚在枝晶干;Nb、Mo、Ti为正偏析元素,主要偏聚在枝晶间。

图4

图4

不同铸造工艺下K4169高温合金特征件的合金元素偏析系数

Fig.4

Segregation coefficients of alloying elements in K4169 superalloy typical structural parts under different casting processes

从相成分来看,Fe是γ相主要组成元素,主要富集在枝晶干区域。在合金液凝固过程中,γ枝晶的生长导致残余液相向枝晶间偏聚,其中的溶质元素由于不完全扩散行为而不断向液相中富集,导致枝晶间区域残余液相熔点降低,少量液体未完全凝固,Laves相主要在枝晶间残余液相中形成,故Nb、Mo、Ti主要富集在枝晶间区域[27~29]。从图4中可以看出,与常规重力铸造工艺相比,施加离心力场后,Nb、Mo、Fe和Al元素的偏析程度减轻。这是由于铸型搅动工艺通过强烈的传热和传质,使得合金熔体凝固速率增加,提高了元素扩散的均匀化效果,从而降低元素偏析程度。同时,晶粒细化可以限制枝晶的生长空间,元素的扩散距离减少。此外,晶粒细化和枝晶破碎使晶间析出相的尺寸更加细小且弥散,这也有利于合金元素均匀分布。

2.1.4 Laves相和碳化物

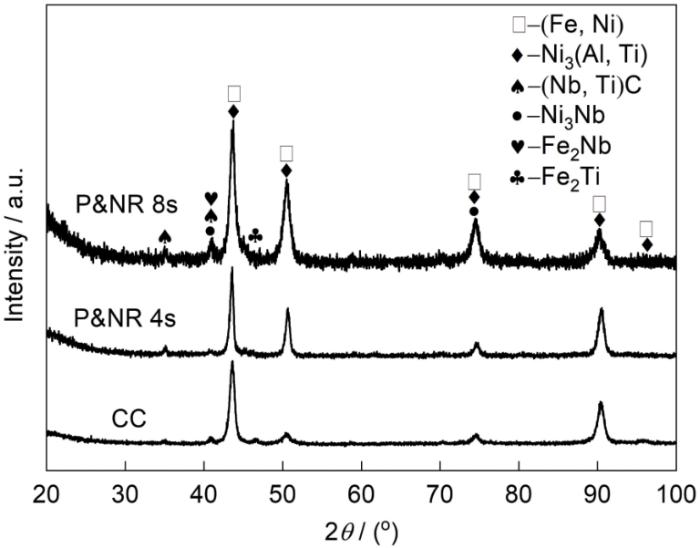

K4169合金属于Ni-Fe基高温合金,当合金熔体浇注到模壳中后,由于受到模壳的“激冷”作用,首先会从熔体中结晶出初生相γ相,并以枝晶形式生长;随着凝固的继续进行,MC型碳化物(Nb, Ti)C在γ枝晶间的液态金属中析出;当温度降至共晶温度时,发生L

图5

图5

不同铸造工艺下铸态K4169高温合金特征件组织的XRD谱

Fig.5

XRD spectra of as-cast K4169 superalloy typical structural parts under different casting processes

图6

图6

K4169高温合金组织中各相及其EDS分析位置

Fig.6

Phases and its EDS analysis locations in the K4169 superalloy

(a) bulk Laves phase (b) eutectic Laves phase (c) MC phase

表1 K4169合金组织中各相EDS分析结果 (mass fraction / %)

Table 1

| Position in Fig.6 | Al | Ti | Cr | Fe | Ni | Nb | Mo | C |

|---|---|---|---|---|---|---|---|---|

| 1 | 0.28 | 0.84 | 13.76 | 9.71 | 36.36 | 31.18 | 7.87 | 0 |

| 2 | 0 | 3.90 | 8.18 | 8.10 | 50.34 | 22.16 | 7.32 | 0 |

| 3 | 0 | 8.24 | 0.61 | 0.59 | 1.13 | 68.87 | 0.18 | 20.38 |

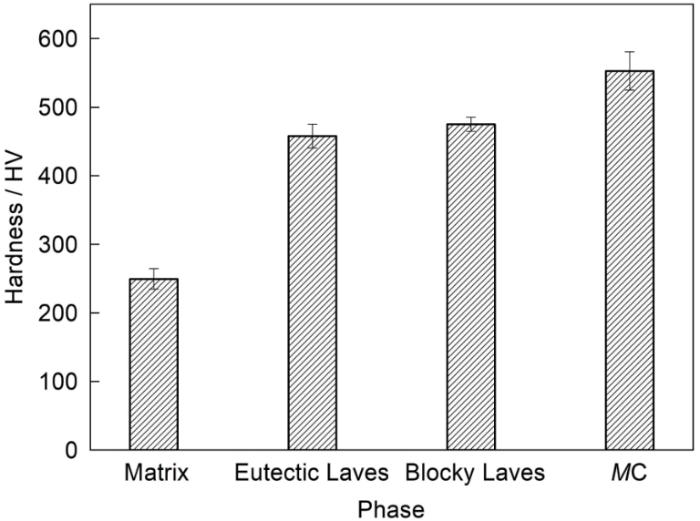

合金中各沉淀相以及基体的Vickers硬度测试结果如图7所示。可以看出,基体硬度最低,约为249 HV;Laves相的硬度高于基体,约为466 HV;一次碳化物硬度最高,约为552 HV。Laves相和碳化物的硬度远高于基体,2者的分布形态和数量对K4169合金的力学性能具有重要影响,其中Laves相是合金中的脆性相,连续分布的大块状Laves相对合金的力学性能有不利影响,在服役过程中更容易成为裂纹源而使铸件失效;细小弥散分布的碳化物相可以起到弥散强化的作用,有利于合金力学性能的提高。

图7

图7

K4169高温合金铸态组织中基体和不同第二相的显微硬度

Fig.7

Microhardness of matrix and different second phases in the as-cast K4169 superalloy

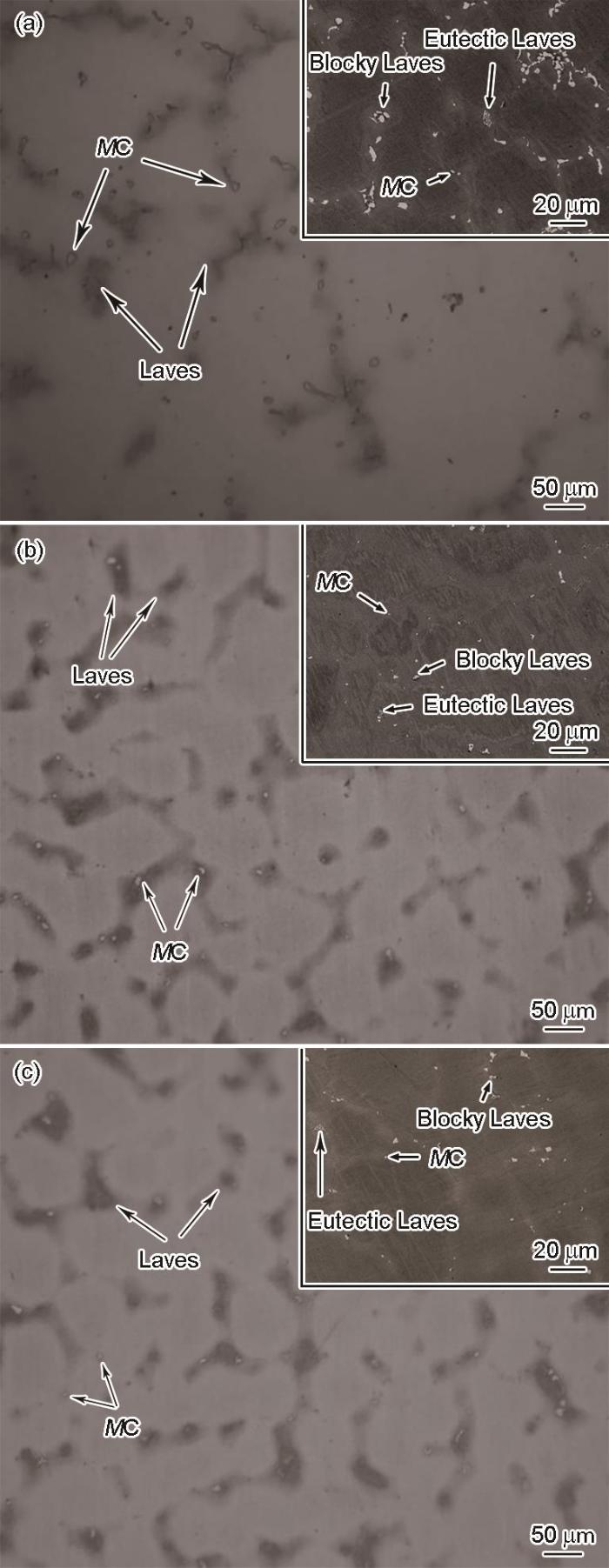

图8

图8

不同铸造工艺下铸态K4169高温合金特征件组织中Laves相和碳化物的分布情况

Fig.8

Distributions of Laves phase and carbides in as-cast K4169 superalloy typical structural parts under different casting processes (Insets are the corresponding locally magnified images)

(a) CC (b) P&NR 4s (c) P&NR 8s

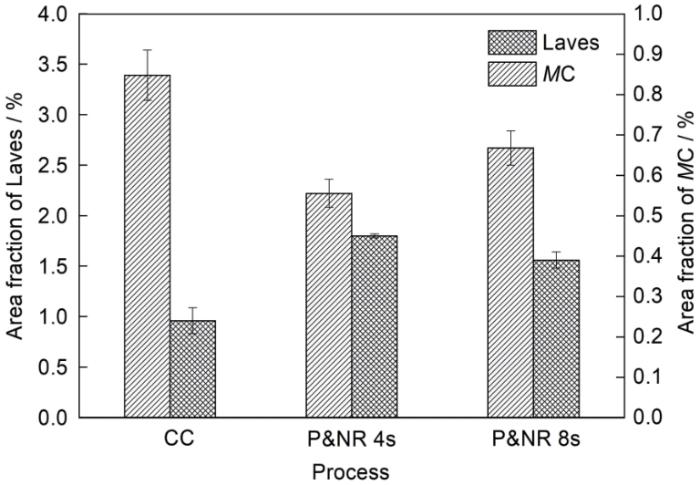

图9

图9

不同铸造工艺下铸态K4169高温合金特征件组织中Laves相和碳化物的面积分数

Fig.9

Area fractions of Laves phase and carbides in the structure of as-cast K4169 superalloy typical structural parts under different casting processes

高温合金熔点较高,浇注温度较高,在常规工艺下,其熔体冷却速率较低,晶粒粗大,且合金中元素众多,偏析严重,导致枝晶间有大量Laves相等脆性相析出,严重消耗Nb、Ti等强化合金元素。在铸型搅动工艺下,枝晶破碎,合金晶粒细化,限制了Nb、Ti等合金元素的偏析并且限制了Laves相的生长空间,从而使得基体上Laves相的数量减少且均匀分布。Laves相消耗的Nb、Ti等强化合金元素减少,从而碳化物数量增加且呈弥散分布。

2.2 室温力学性能

K4169合金各试样的室温拉伸力学性能测试结果如表2所示。由表可知,施加正反转处理后合金的抗拉强度相比于常规重力铸造工艺条件下有所提高;正反转持续时间4 s条件下实验合金获得较佳的力学性能,室温抗拉强度较常规重力铸造工艺提高了31.4%。

表2 不同铸造工艺下铸态K4169高温合金特征件本体试样的室温拉伸力学性能

Table 2

| Process | UTS / MPa | EL / % |

|---|---|---|

| CC | 638.43 ± 10.36 | 19.76 ± 1.24 |

| P&NR 4s | 838.73 ± 3.49 | 29.83 ± 1.76 |

| P&NR 8s | 808.16 ± 10.60 | 20.63 ± 0.23 |

合金室温拉伸性能的提高可通过Hall-Petch公式来解释:

除了晶界密度之外,合金中第二相的分布形态和数量也会对合金的室温力学性能产生重要影响。可以采用转变的Hall-Petch公式来表示第二相掺杂后合金的屈服强度[37]:

式中,

式中:

式中,

而正反转工艺下K4169合金的晶粒组织得到明显细化,晶粒数量变多,在外力作用下发生的变形可以均匀分布在各个晶粒中,并且由于合金元素偏析得到缓解,基体上第二相分布得到改善,晶粒发生变形过程中第二相处不易因应力集中而产生微裂纹。

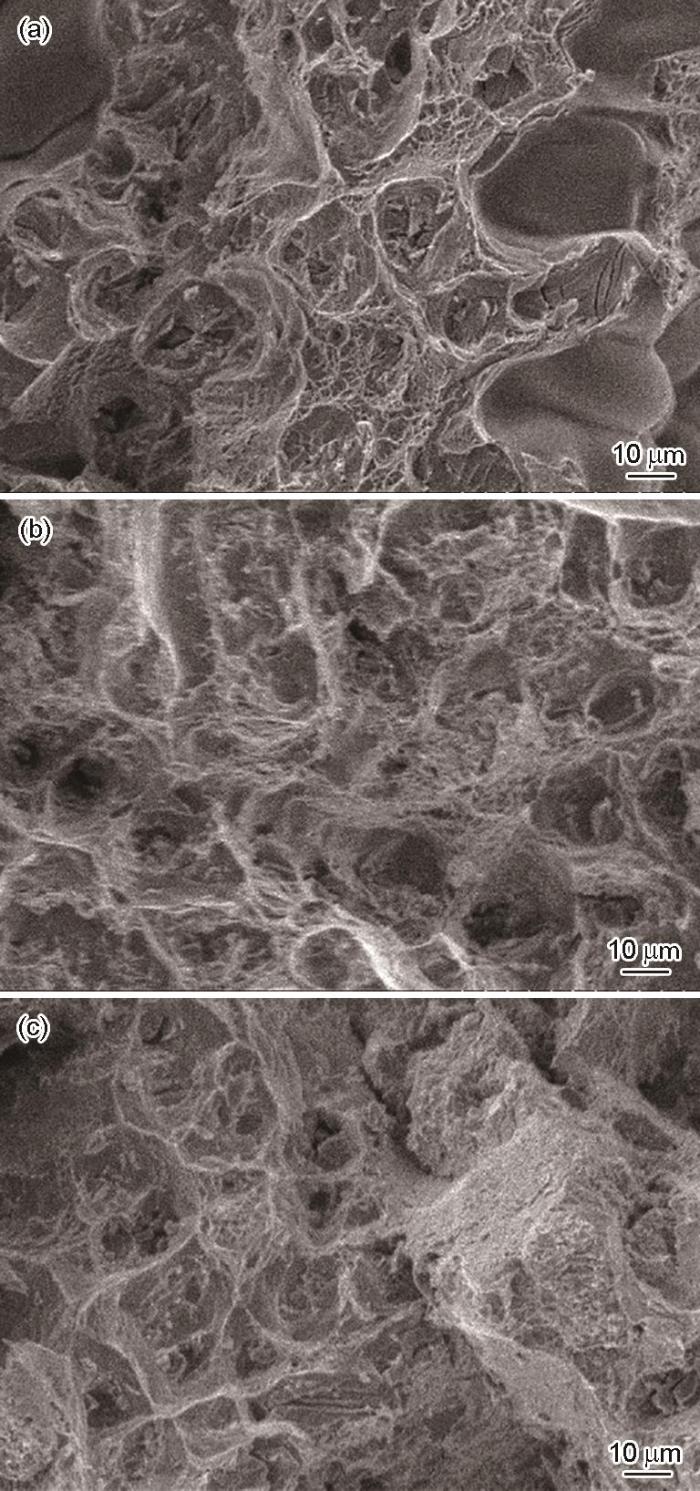

2.3 断口组织

不同铸造工艺下K4169合金特征件试样的室温拉伸断口组织如图10所示。可以看出,常规重力铸造工艺和铸型搅动工艺下其拉伸断口组织中均存在凹坑和凸起,并存在韧窝和撕裂棱,微观表现为微孔聚集性韧窝断裂。常规重力铸造工艺下,拉伸断口局部有解理断裂特征,韧窝数量较少且浅;施加铸型搅动处理后,合金晶粒细化,断口中韧窝数量增加,其中正反转持续时间4 s条件下试样断口中的等轴状韧窝呈均匀分布,与其优异塑性一致。

图10

图10

不同铸造工艺下铸态K4169高温合金特征件试样的室温拉伸断口形貌

Fig.10

Room-temperature tensile fracture morphologies of as-cast K4169 superalloy typical structural parts under diff-erent casting processes

(a) CC (b) P&NR 4s (c) P&NR 8s

多晶合金的中低温变形主要为晶内变形,晶粒细化使得晶界密度增加,滑移距离变短且晶粒内部变形协调能力增加,从而减小了晶粒内部的应力集中,降低裂纹萌生概率,减慢裂纹扩展速率。本工作中铸型搅动工艺下合金晶粒尺寸比常规重力铸造工艺下细小得多,且脆性相数量减少,晶界强化效果更加显著,合金的室温力学性能显著提高。

3 结论

(1) 施加铸型正反转搅动处理可使K4169合金特征件的组织晶粒得到显著细化,但晶粒细化效果并不与铸型正反转持续时间呈正相关。铸型正反转持续时间为4 s时,合金的晶粒组织细化最为显著,晶粒尺寸从常规重力铸造工艺下的(5.37 ± 0.21) mm减小至(0.27 ± 0.01) mm。

(2) 铸型正反转搅动处理后,合金组织中初生相的枝晶形貌退化,粗大枝晶被破碎的枝晶和少量粒状晶取代,合金元素偏析减轻,第二相分布形态得到改善。

(3) 施加铸型正反转搅动处理可使铸态K4169合金特征件的室温力学性能得到显著改善,正反转持续时间4 s条件下K4169合金的室温抗拉强度最高,相比于常规重力铸造工艺下提高了31.4%。

(4) 常规重力铸造和铸型搅动工艺下其拉伸断口中均存在韧窝和撕裂棱,微观表现为微孔聚集性韧窝断裂,但常规重力铸造工艺下合金拉伸断口处存在局部解理断裂特征,铸型搅动工艺下合金断口处韧窝数量增加且呈等轴状分布。

参考文献

Radiation heat transfer model for complex superalloy turbine blade in directional solidification process based on finite element method

[J].

Microstructure and mechanical properties of Ni3Al intermetallics prepared by directional solidification electromagnetic cold crucible technique

[J].

Homogenization heat treatment and segregation analysis of equiaxed CMSX-4 superalloy for gas turbine components

[J].

Low-cycle fatigue and creep-fatigue behaviors of a second-generation nickel-based single-crystal superalloy at 760oC

[J].

Effect of boron on isothermal oxidation behavior of a nickel-base superalloy with high Al and Ti contents

[J].

Microstructural and tribological characteristics of Al-10Cu-Fe alloy produced by vertical centrifugal casting process

[J].

Analysis of temperature distribution in shell mould during thin-wall superalloy casting and its effect on the resultant microstructure

[J].

Grain refinement by authigenic inoculation inherited from the medium-range order structure of Ni-Cr-W superalloy

[J].

Grain refinement of superalloy IN718C by the addition of inoculants

[J].

A review on grain refinement of aluminum alloys: Progresses, challenges and prospects

[J].

Development of dynamic refining technology and its application in superalloy

[J].

动力学法晶粒细化技术的进展及在高温合金中的应用

[J].

Development of a conventional fine grain casting process

[A].

Microcast-X fine grain casting—A progress report

[A].

Research on integral turbine fine grain casting process by mould stirring method

[J].

铸型搅动法整体涡轮细晶铸造工艺的研究

[J].

Effect of centrifugal casting process on mold filling and grain structure of K418B turbine guide

[J].

Investigation on mechanical properties of fine grain cast by mould agitation

[J]. J.

铸型搅动细晶铸造与力学性能

[J].

Effect of mold agitation fine grain casting on microstructure and tensile properties of K492M alloy integral wheel

[J].

铸型搅动细晶铸造对K492M合金向心叶轮组织与拉伸性能的影响

[J].

Morphology of γ′ and γ″ precipitates and thermal stability of Inconel 718 type alloys

[J].

Effects of the specific pressure on grain size in squeeze casting

[J].

挤压铸造比压对晶粒尺寸的影响

[J].

Analysis on thermodynamics and dynamics of the microstructure solidified under centrifugal pressure

[D].

离心压力下凝固组织形成热力学与动力学分析

[D].

A diffraction study of the γ" phase in INCONEL 718 superalloy

[J].

Effect of heat treatment on microstructure of K4169 superalloy

[J].

热处理工艺对K4169合金微观组织的影响

[J].采用金相显微镜对热处理前后的K4169合金微观组织进行研究。结果表明,K4169经1095℃均匀化+955℃固溶+720℃时效后Laves相体积分数减少,周围生成针状δ相。1120℃热等静压后进一步热处理,Laves相基本消失,无微观疏松,是一种效果很好的热处理工艺。

Formation and evolution of defect during the vertical centrifugal casting of titanium alloy

[D].

钛合金立式离心铸造缺陷形成与演化规律

[D].

Research and development of equiaxed grain solidification and forming technology for nickel-based cast superalloys

[J].Equiaxed grain cast superalloys are widely used in aeroengine and other fields due to their low manufacturing cost and excellent mechanical properties at medium and low temperatures. Aeroengine casing is a typical complex thin-walled equiaxed superalloy castings used at medium and low temperatures. The complex thin-walled superalloy investment castings with the complex structures, the accurate size and the lightweight are the key components for advanced aeroengines. The coordinated control of the precise forming and the solidification microstructure for these castings is very difficult. Correspondingly, the requirements for materials, casting technologies, structure controls and mechanical properties in superalloy integral structure castings are becoming increasingly higher. In this paper, the development and application of polycrystalline superalloys, solidification and forming, the simulations and the new technologies are reviewed.

镍基铸造高温合金等轴晶凝固成形技术的研究和进展

[J].

The formation and control of Laves phase in superalloy 718 welds

[J].

Manufacturing of thin-walled Ni-based superalloy castings using alternative thermal insulating module to control solidification

[J].

Study of microsegregation and laves phase in INCONEL718 superalloy regarding cooling rate during solidification

[J].

The influence of the melt-pouring temperature and inoculant content on the macro and microstructure of the IN713C Ni-based superalloy

[J].

Effects of grain refinement on the micro-structure and tensile behavior of K417G superalloy

[J].

Analysis of high-temperature creep deformation in a polycrystalline nickel-base superalloy

[J].

Investment casting pattern material based on paraffin wax fortified with EVA and filled with PMMA

[J].

The effect of cooling rate on the solidification of INCONEL 718

[J].

Effect of ultrasonic treatment on the Fe-intermetallic phases in ADC12 die cast alloy

[J].

Nanostructured high-strength molybdenum alloys with unprecedented tensile ductility

[J].The high-temperature stability and mechanical properties of refractory molybdenum alloys are highly desirable for a wide range of critical applications. However, a long-standing problem for these alloys is that they suffer from low ductility and limited formability. Here we report a nanostructuring strategy that achieves Mo alloys with yield strength over 800 MPa and tensile elongation as large as ~ 40% at room temperature. The processing route involves a molecular-level liquid-liquid mixing/doping technique that leads to an optimal microstructure of submicrometre grains with nanometric oxide particles uniformly distributed in the grain interior. Our approach can be readily adapted to large-scale industrial production of ductile Mo alloys that can be extensively processed and shaped at low temperatures. The architecture engineered into such multicomponent alloys offers a general pathway for manufacturing dispersion-strengthened materials with both high strength and ductility.

Strengthening mechanisms in particulate metal matrix composites

[J].

On the strength of discontinuous silicon carbide reinforced aluminum composites

[J].