Research & development history, status and prospect of zirconium alloys

1

2022

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

锆合金的研发历史、现状及发展趋势

1

2022

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

1

2007

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

1

2007

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

Zirconium alloy cladding be-haviors under LOCA condition

1

2011

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

LOCA工况下锆合金包壳的行为概述

1

2011

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

Embrittlement behavior of zircaloy-4 cladding during oxidation and water quench

1

2005

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

Effect of cooling rate on residual plasticity of homemade ZIRLO alloy after LOCA

1

2019

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

冷却速率对国产ZIRLO合金LOCA后残余塑性的影响

1

2019

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

Secondary hydriding during LOCA—Results from the QUENCH-L0 test

1

2012

... 锆合金由于具有小的热中子吸收截面(0.18 × 10-28 m2)、良好的耐高温高压水腐蚀性能、综合力学性能以及与UO2相容性好等优点,是目前唯一用作水冷核反应堆的燃料包壳材料[1,2].失水事故(loss coolant of accident,LOCA)是指核反应堆运行过程中冷却剂流失发生的事故,反应堆设计时将其作为设计基准事故考虑[3].LOCA下锆合金包壳将受到高温蒸汽氧化和淬火脆性等问题的威胁[4,5],作为确保核裂变产物不泄露的第一道屏障,进一步提高锆合金这方面的性能对保障LOCA下的核安全具有重要意义[6].因此,开展锆合金在模拟LOCA下的高温蒸汽氧化行为研究意义重大. ...

The evolution of microstructure and deformation stability in Zr-Nb-(Sn,Fe) alloys under neutron irradiation

1

2010

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

High temperature oxidation behaviours of three zirconium alloys

1

2011

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

3种锆合金的高温氧化行为

1

2011

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Study of oxidation behavior of M5 and ZIRLO zirconium alloy in high temperature vapor

0

2016

M5和ZIRLO合金高温水蒸气氧化行为研究

0

2016

Conventional corrosion behavior and high temperature steam oxidation behavior under simulated LOCA for Zr-1Nb-xM alloys

1

2020

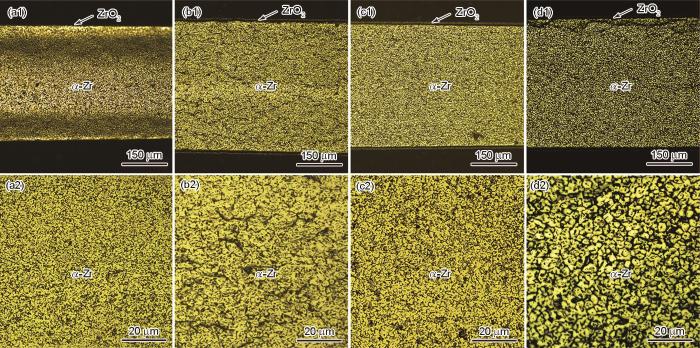

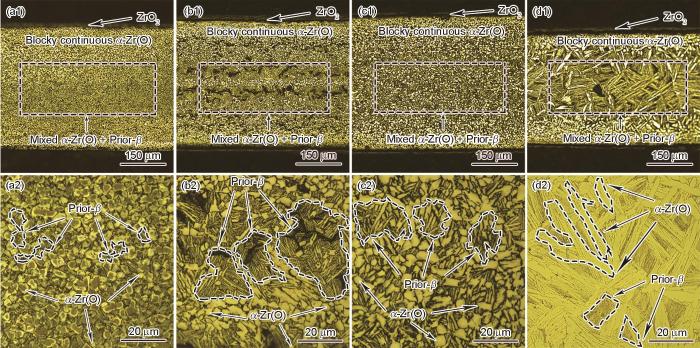

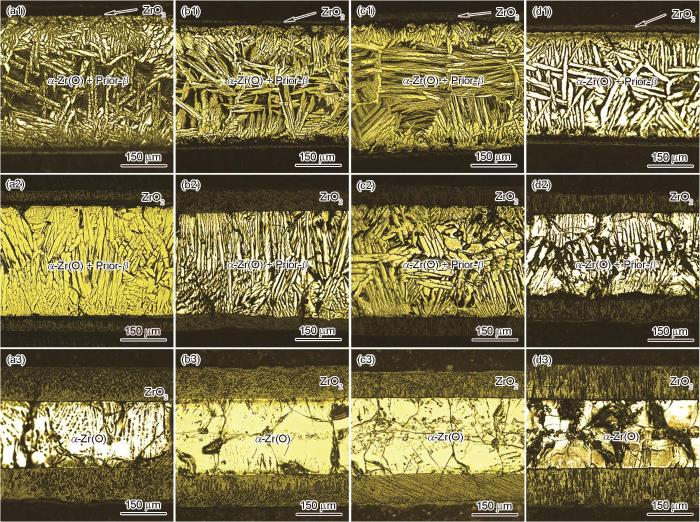

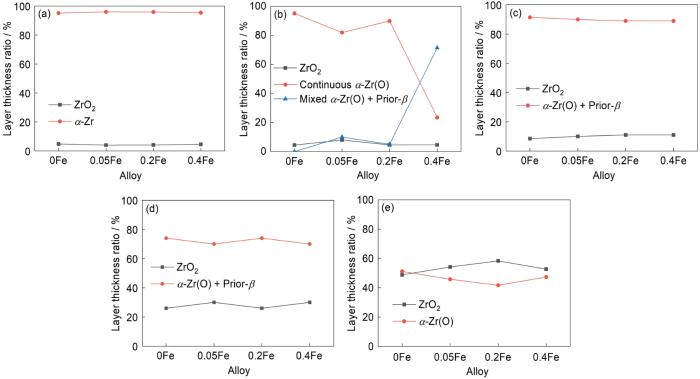

... 高温蒸汽氧化后,样品横截面从外到内一般可分为最外侧的ZrO2层,然后是α-Zr或因β-Zr固溶了O而高温时被稳定的α-Zr(O)层,中心是由高温β-Zr冷却后形成的针状α-Zr层(以下称原β-Zr层,Prior-β),具体的分层情况与氧化温度以及时间密切相关[10,24].图2~4分别为4种合金在800、900和1000~1200℃蒸汽中氧化3600 s后样品横截面的OM像.图5为氧化后样品横截面的各层组织占整个横截面厚度的比例.可见,4种合金在800℃蒸汽中氧化后,样品横截面上主要观察到ZrO2和α-Zr层(图2a1~d1),即使在更高放大倍数下也观察不到原β-Zr层的存在(图2a2~d2);ZrO2和α-Zr层厚度占比基本不随Fe含量发生变化,分别约为4%和96% (图5a).4种合金在900℃蒸汽中氧化后,样品横截面上由外到内呈现ZrO2层、块状连续的α-Zr(O)层和α-Zr(O) +原β-Zr混合层3层结构,各层组织之间的界面比较平整(图3a1~d1),在更高放大倍数下可以发现原β-Zr相的面积占比随Fe含量的增加而有所增大(图3a2~d2);随着Fe含量的增加,ZrO2层厚度占比变化不大,α-Zr(O) +原β-Zr混合层厚度占比增大,连续的α-Zr(O)层厚度占比减小(图5b). ...

Zr-1Nb-xM合金的常规腐蚀行为及模拟LOCA下的高温蒸汽氧化行为研究

1

2020

... 高温蒸汽氧化后,样品横截面从外到内一般可分为最外侧的ZrO2层,然后是α-Zr或因β-Zr固溶了O而高温时被稳定的α-Zr(O)层,中心是由高温β-Zr冷却后形成的针状α-Zr层(以下称原β-Zr层,Prior-β),具体的分层情况与氧化温度以及时间密切相关[10,24].图2~4分别为4种合金在800、900和1000~1200℃蒸汽中氧化3600 s后样品横截面的OM像.图5为氧化后样品横截面的各层组织占整个横截面厚度的比例.可见,4种合金在800℃蒸汽中氧化后,样品横截面上主要观察到ZrO2和α-Zr层(图2a1~d1),即使在更高放大倍数下也观察不到原β-Zr层的存在(图2a2~d2);ZrO2和α-Zr层厚度占比基本不随Fe含量发生变化,分别约为4%和96% (图5a).4种合金在900℃蒸汽中氧化后,样品横截面上由外到内呈现ZrO2层、块状连续的α-Zr(O)层和α-Zr(O) +原β-Zr混合层3层结构,各层组织之间的界面比较平整(图3a1~d1),在更高放大倍数下可以发现原β-Zr相的面积占比随Fe含量的增加而有所增大(图3a2~d2);随着Fe含量的增加,ZrO2层厚度占比变化不大,α-Zr(O) +原β-Zr混合层厚度占比增大,连续的α-Zr(O)层厚度占比减小(图5b). ...

Oxidation kinetics of Zircaloy-4 and Zr-1Nb-1Sn-0.1Fe at temperatures of 700-1200oC

2

2004

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

... [11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Oxidation kinetics of N18 zirconium alloy at temperatures of 600-1200oC in steam

1

2010

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

N18锆合金在600~1200℃蒸汽中的氧化行为研究

1

2010

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Study of fuel cladding-steam reaction under a loss of coolant-accident (LOCA)

3

1993

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

... ~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

... [13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

PWR失水事故工况下燃料包壳与水蒸汽反应研究

3

1993

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

... ~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

... [13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Effect of Nb addition on high temperature steam oxidation behavior of Zr-0.75Sn-0.35Fe-0.15Cr alloy

1

2022

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金高温蒸汽氧化行为的影响

1

2022

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Oxidation behavior of Zr-0.75Sn-0.35Fe-0.15Cr-xNb alloys in high-temperature steam

1

2019

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金的高温蒸汽氧化行为研究

1

2019

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Ultra low tin quaternary alloys PWR performance-impact of tin content on corrosion resistance, irradiation growth, and mechanical properties

1

2011

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Ex-reactor corrosion and oxide characteristics of Zr-Nb-Fe alloys with the Nb/Fe ratio

0

2005

Development of research on corrosion resistance of Zr-Nb alloy

0

2011

Study of Nb and Fe precipitation in α-phase temperature range (400 to 500℃) in Zr-Nb-(Fe-Sn) alloys

1

2005

... Zr中分别加入Nb、Sn、Fe、Cr和Ni等不同元素制备的Zr-1Nb、Zr-2.5Nb、Zr-2 (Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni,质量分数,%,下同)和Zr-4 (Zr-1.5Sn-0.2Fe-0.1Cr)合金已被广泛应用于水冷核反应堆中约60年[7].而近30年,随着燃料燃耗的增加,对核反应堆安全性能的要求进一步提高,加入不同含量的Nb、Sn和Fe元素开发新锆合金备受青睐.大量研究表明,合金成分会对锆合金的高温蒸汽氧化行为产生影响[8~13],这与合金成分对Zr基体的α↔β相变和ZrO2的单斜(m)↔四方(t)相变的影响有关,也与氧化过程中Zr基体和氧化膜层显微组织的演变有关[11~13].Baek等[11]研究了Zr-4和ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe)在700~1200℃蒸汽中的氧化行为,发现ZIRLO合金的抗氧化性能明显优于Zr-4合金,认为与Nb的作用有关.刘彦章等[12]对N18 (Zr-1Sn-0.35Nb-0.3Fe-0.1Cr)和Zr-4合金在600~1200℃下的高温蒸汽氧化行为进行研究,发现N18合金发生氧化动力学转折所需时间比Zr-4合金更长,分析认为Nb的添加稳定了立方指数规律,使m-ZrO2→t-ZrO2转变温度升高.马树春等[13]研究了Zr-4、Zr-2和Zr-2.5Nb合金在1100℃蒸汽中的氧化行为,结果表明Zr-4和Zr-2合金的氧化速率无明显差异,Zr-2.5Nb合金的抗高温蒸汽氧化性能优于Zr-4和Zr-2合金.本课题组[14,15]研究了Zr-0.75Sn-0.35Fe-0.15Cr-xNb (x = 0~1)合金在800~1200℃高温蒸汽中的氧化行为,发现添加Nb对Zr-0.75Sn-0.35Fe-0.15Cr合金的高温蒸汽氧化行为影响复杂,随Nb含量的变化并不呈单一变化规律.目前更多的是关注Nb对锆合金高温蒸汽氧化行为的影响研究,而Fe作为锆合金中一种重要的合金化元素[16~19],其对锆合金高温蒸汽氧化行为的影响也是一个值得深入研究的问题. ...

Effect of Fe on the precipitate characteristics and out-of-pile corrosion behavior of Zr-1Nb-xFe alloys

1

2013

... Zr-1Nb合金作为现在商用的锆合金,其在常规腐蚀条件下具有优异的耐腐蚀性能,Zr-1Nb合金中添加(0.1%~0.4%)Fe还可以进一步提高其耐腐蚀性能[20~22].然而,目前关于Fe含量对Zr-1Nb合金高温蒸汽氧化行为影响的研究还鲜有报道.因此,本工作采用Setsys evo TGA/STA同步热分析仪开展了Zr-1Nb-xFe合金在模拟LOCA下的高温蒸汽氧化行为研究,通过对氧化后样品的显微组织分析,探究Fe含量对Zr-1Nb合金在不同温度下高温蒸汽氧化行为的影响机制,为新锆合金的开发提供理论依据和指导. ...

Influence of transition elements Fe, Cr, and V on long-time corrosion in PWRs

0

2000

Comparison of the long-time corrosion behavior of certain Zr alloys in PWR, BWR, and laboratory tests

1

1996

... Zr-1Nb合金作为现在商用的锆合金,其在常规腐蚀条件下具有优异的耐腐蚀性能,Zr-1Nb合金中添加(0.1%~0.4%)Fe还可以进一步提高其耐腐蚀性能[20~22].然而,目前关于Fe含量对Zr-1Nb合金高温蒸汽氧化行为影响的研究还鲜有报道.因此,本工作采用Setsys evo TGA/STA同步热分析仪开展了Zr-1Nb-xFe合金在模拟LOCA下的高温蒸汽氧化行为研究,通过对氧化后样品的显微组织分析,探究Fe含量对Zr-1Nb合金在不同温度下高温蒸汽氧化行为的影响机制,为新锆合金的开发提供理论依据和指导. ...

1

2001

... 氧化增重(Δw)与氧化时间(t)的关系可以表述为[23]: ...

1

2001

... 氧化增重(Δw)与氧化时间(t)的关系可以表述为[23]: ...

Development of oxidation model for zirconium alloy cladding and application in the analysis of cladding behavior under loss of coolant accident

1

2022

... 高温蒸汽氧化后,样品横截面从外到内一般可分为最外侧的ZrO2层,然后是α-Zr或因β-Zr固溶了O而高温时被稳定的α-Zr(O)层,中心是由高温β-Zr冷却后形成的针状α-Zr层(以下称原β-Zr层,Prior-β),具体的分层情况与氧化温度以及时间密切相关[10,24].图2~4分别为4种合金在800、900和1000~1200℃蒸汽中氧化3600 s后样品横截面的OM像.图5为氧化后样品横截面的各层组织占整个横截面厚度的比例.可见,4种合金在800℃蒸汽中氧化后,样品横截面上主要观察到ZrO2和α-Zr层(图2a1~d1),即使在更高放大倍数下也观察不到原β-Zr层的存在(图2a2~d2);ZrO2和α-Zr层厚度占比基本不随Fe含量发生变化,分别约为4%和96% (图5a).4种合金在900℃蒸汽中氧化后,样品横截面上由外到内呈现ZrO2层、块状连续的α-Zr(O)层和α-Zr(O) +原β-Zr混合层3层结构,各层组织之间的界面比较平整(图3a1~d1),在更高放大倍数下可以发现原β-Zr相的面积占比随Fe含量的增加而有所增大(图3a2~d2);随着Fe含量的增加,ZrO2层厚度占比变化不大,α-Zr(O) +原β-Zr混合层厚度占比增大,连续的α-Zr(O)层厚度占比减小(图5b). ...

The influence of hydrogen on oxygen distribution inside Zry-4 fuel cladding

1

2011

... 0Fe、0.05Fe、0.2Fe和0.4Fe合金原始样品的硬度分别为146.9、144.5、143.52和142.6 HV.表4给出了4种合金在800~1200℃蒸汽中氧化3600 s后样品横截面不同组织层的Vickers硬度.需要特别指出的是,在800和1200℃蒸汽中氧化后,4种合金的原β-Zr层都不存在,而在1100℃氧化后,由于“指状侵入”的α-Zr(O)的影响,给准确测量该层硬度造成困难,故以上这些组织层的硬度数据在表中没有列出.由原始样品的硬度和表4可知,4种合金原始样品的硬度相差不大,但在不同温度下氧化后α-Zr(O)和原β-Zr层的硬度均比原始样品的高,且随氧化温度的升高而逐渐增大;另外,在同一温度下α-Zr(O)层的硬度均比原β-Zr层的大.这是因为氧化温度升高导致吸O程度增大,基体中固溶了更多的O,其中α-Zr(O)层比原β-Zr层固溶的O含量更高,而合金基体的硬度又与O含量成正比[25],故同一样品中的α-Zr(O)层的硬度比原β-Zr层更高. ...

Experimental investigation of the phase relations in the Fe-Zr-Y ternary system

2

2022

... Fe对Zr-1Nb-xFe合金在800~1200℃蒸汽中的氧化行为影响复杂,其抗高温蒸汽氧化性能并未随Fe含量的变化呈单一变化规律,且随温度升高,氧化后样品的显微组织也会发生变化.4种合金在800℃氧化后,样品横截面主要呈现ZrO2和α-Zr双层结构(图2a1~d1).这是因为在800℃蒸汽中,4种合金本应处于α + β双相区,但由于吸O导致α→β相转变温度提高,所以在800℃氧化时没有出现β相.4种合金在900℃氧化后,氧化样品横截面主要呈现3层结构:最外侧ZrO2层、块状连续α-Zr(O)层和中间区域的α-Zr(O) +原β-Zr混合层(图3a1~d1),且随Fe含量的增加原β-Zr相占比增大(图5b).这是因为在900℃蒸汽中氧化时,4种合金处于β相区,但由于吸O导致α→β相转变温度升高,所以在紧挨着ZrO2层处观察到连续的α-Zr(O)层;同时,由于恒温氧化过程中β相的吸O导致发生β→α相转变,因此在中间区域观察到α-Zr(O) +原β-Zr混合组织;Fe是β相稳定元素[26],随着Fe含量的增加,α→β相转变温度降低,故原β-Zr的占比随着Fe含量的增高而增大.4种合金在1000和1100℃蒸汽中氧化后,样品横截面上的α-Zr(O)层中的晶粒主要以块状和“指状侵入”2种形式存在(图4a1~d1、a2~d2),这与锆合金中基体的相变过程和O的扩散行为密切相关.高温蒸汽氧化过程中,靠近氧化物/金属界面处的合金基体吸收大量的O,O作为α相稳定元素,使吸O区域的锆合金基体保持α-Zr(O)相,并未转变为β-Zr相,这是块状α-Zr(O)相形成的主要原因.“指状侵入”α-Zr(O)相形成的主要原因有以下2个方面:一方面,在氧化初始阶段,靠近样品横截面中间区域的组织为β-Zr相,伴随着氧化反应的进行,合金基体β-Zr不断吸O,而晶界、相界等又为O的扩散提供“快速通道”,导致形成了“指状侵入”形态的α-Zr(O)晶粒;另一方面,O原子沿着垂直于(110) α-Zr晶面方向的扩散速率比沿垂直于(0001)Zr晶面方向更快[27,28],由此推测,O原子沿α-Zr(O)晶粒不同晶向上扩散速率的差异也可能导致“指状侵入”α-Zr(O)相的形成.4种合金在1200℃蒸汽中氧化后,样品横截面呈现ZrO2和α-Zr(O)层双层结构,没有观察到原β-Zr层(图4a3~d3).这是由于在1200℃氧化时,4种合金处于β相区,其高温组织主要为β-Zr相,在此温度下吸O速率增大,β相中的O含量不断增加,发生β→α相转变,氧化3600 s后,已基本转变为α-Zr(O)相,故氧化后没有观察到原β-Zr层. ...

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...

Anisotropy in oxidation of zirconium surfaces from density functional theory calculations

1

2015

... Fe对Zr-1Nb-xFe合金在800~1200℃蒸汽中的氧化行为影响复杂,其抗高温蒸汽氧化性能并未随Fe含量的变化呈单一变化规律,且随温度升高,氧化后样品的显微组织也会发生变化.4种合金在800℃氧化后,样品横截面主要呈现ZrO2和α-Zr双层结构(图2a1~d1).这是因为在800℃蒸汽中,4种合金本应处于α + β双相区,但由于吸O导致α→β相转变温度提高,所以在800℃氧化时没有出现β相.4种合金在900℃氧化后,氧化样品横截面主要呈现3层结构:最外侧ZrO2层、块状连续α-Zr(O)层和中间区域的α-Zr(O) +原β-Zr混合层(图3a1~d1),且随Fe含量的增加原β-Zr相占比增大(图5b).这是因为在900℃蒸汽中氧化时,4种合金处于β相区,但由于吸O导致α→β相转变温度升高,所以在紧挨着ZrO2层处观察到连续的α-Zr(O)层;同时,由于恒温氧化过程中β相的吸O导致发生β→α相转变,因此在中间区域观察到α-Zr(O) +原β-Zr混合组织;Fe是β相稳定元素[26],随着Fe含量的增加,α→β相转变温度降低,故原β-Zr的占比随着Fe含量的增高而增大.4种合金在1000和1100℃蒸汽中氧化后,样品横截面上的α-Zr(O)层中的晶粒主要以块状和“指状侵入”2种形式存在(图4a1~d1、a2~d2),这与锆合金中基体的相变过程和O的扩散行为密切相关.高温蒸汽氧化过程中,靠近氧化物/金属界面处的合金基体吸收大量的O,O作为α相稳定元素,使吸O区域的锆合金基体保持α-Zr(O)相,并未转变为β-Zr相,这是块状α-Zr(O)相形成的主要原因.“指状侵入”α-Zr(O)相形成的主要原因有以下2个方面:一方面,在氧化初始阶段,靠近样品横截面中间区域的组织为β-Zr相,伴随着氧化反应的进行,合金基体β-Zr不断吸O,而晶界、相界等又为O的扩散提供“快速通道”,导致形成了“指状侵入”形态的α-Zr(O)晶粒;另一方面,O原子沿着垂直于(110) α-Zr晶面方向的扩散速率比沿垂直于(0001)Zr晶面方向更快[27,28],由此推测,O原子沿α-Zr(O)晶粒不同晶向上扩散速率的差异也可能导致“指状侵入”α-Zr(O)相的形成.4种合金在1200℃蒸汽中氧化后,样品横截面呈现ZrO2和α-Zr(O)层双层结构,没有观察到原β-Zr层(图4a3~d3).这是由于在1200℃氧化时,4种合金处于β相区,其高温组织主要为β-Zr相,在此温度下吸O速率增大,β相中的O含量不断增加,发生β→α相转变,氧化3600 s后,已基本转变为α-Zr(O)相,故氧化后没有观察到原β-Zr层. ...

Mechanisms of Zr surface corrosion determined via molecular dynamics simulations with charge-optimized many-body (COMB) potentials

1

2014

... Fe对Zr-1Nb-xFe合金在800~1200℃蒸汽中的氧化行为影响复杂,其抗高温蒸汽氧化性能并未随Fe含量的变化呈单一变化规律,且随温度升高,氧化后样品的显微组织也会发生变化.4种合金在800℃氧化后,样品横截面主要呈现ZrO2和α-Zr双层结构(图2a1~d1).这是因为在800℃蒸汽中,4种合金本应处于α + β双相区,但由于吸O导致α→β相转变温度提高,所以在800℃氧化时没有出现β相.4种合金在900℃氧化后,氧化样品横截面主要呈现3层结构:最外侧ZrO2层、块状连续α-Zr(O)层和中间区域的α-Zr(O) +原β-Zr混合层(图3a1~d1),且随Fe含量的增加原β-Zr相占比增大(图5b).这是因为在900℃蒸汽中氧化时,4种合金处于β相区,但由于吸O导致α→β相转变温度升高,所以在紧挨着ZrO2层处观察到连续的α-Zr(O)层;同时,由于恒温氧化过程中β相的吸O导致发生β→α相转变,因此在中间区域观察到α-Zr(O) +原β-Zr混合组织;Fe是β相稳定元素[26],随着Fe含量的增加,α→β相转变温度降低,故原β-Zr的占比随着Fe含量的增高而增大.4种合金在1000和1100℃蒸汽中氧化后,样品横截面上的α-Zr(O)层中的晶粒主要以块状和“指状侵入”2种形式存在(图4a1~d1、a2~d2),这与锆合金中基体的相变过程和O的扩散行为密切相关.高温蒸汽氧化过程中,靠近氧化物/金属界面处的合金基体吸收大量的O,O作为α相稳定元素,使吸O区域的锆合金基体保持α-Zr(O)相,并未转变为β-Zr相,这是块状α-Zr(O)相形成的主要原因.“指状侵入”α-Zr(O)相形成的主要原因有以下2个方面:一方面,在氧化初始阶段,靠近样品横截面中间区域的组织为β-Zr相,伴随着氧化反应的进行,合金基体β-Zr不断吸O,而晶界、相界等又为O的扩散提供“快速通道”,导致形成了“指状侵入”形态的α-Zr(O)晶粒;另一方面,O原子沿着垂直于(110) α-Zr晶面方向的扩散速率比沿垂直于(0001)Zr晶面方向更快[27,28],由此推测,O原子沿α-Zr(O)晶粒不同晶向上扩散速率的差异也可能导致“指状侵入”α-Zr(O)相的形成.4种合金在1200℃蒸汽中氧化后,样品横截面呈现ZrO2和α-Zr(O)层双层结构,没有观察到原β-Zr层(图4a3~d3).这是由于在1200℃氧化时,4种合金处于β相区,其高温组织主要为β-Zr相,在此温度下吸O速率增大,β相中的O含量不断增加,发生β→α相转变,氧化3600 s后,已基本转变为α-Zr(O)相,故氧化后没有观察到原β-Zr层. ...

Investigation of the effects of temperature and oxygen partial pressure on oxidation of zirconium carbide using different kinetics models

1

2011

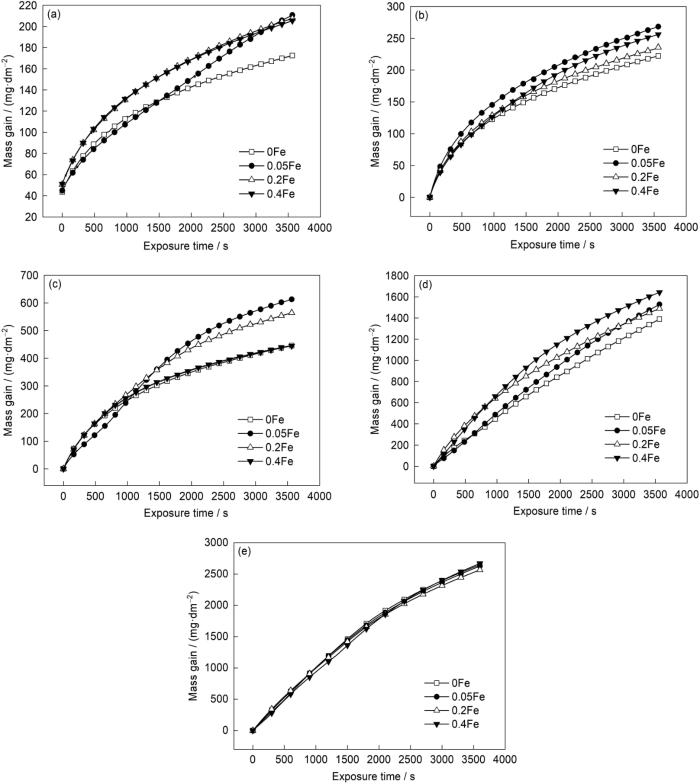

... 不同的氧化温度对锆合金的高温蒸汽氧化动力学会产生一定影响[29~31].4种合金在800~900℃蒸汽中氧化时,其氧化动力学均未发生转折,总体呈抛物线或抛物线-直线规律;在1000和1100℃蒸汽中氧化时,0Fe和0.2Fe合金未发生转折,0.05Fe和0.4Fe合金的抗高温蒸汽氧化性能较差,均发生了氧化转折;4种合金在1200℃蒸汽中氧化时,其氧化动力学发生1次转折,均由直线(n = 0.92~0.93) →抛物线规律(n = 0.58~0.61)转变.由Zr-O相图[32]可知:m-ZrO2→t-ZrO2相转变温度在1000℃左右,由文献[33]可知,m-ZrO2的密度为5.68 g/cm3,t-ZrO2的密度为6.10 g/cm3,在m-ZrO2→t-ZrO2相转变过程发生体积收缩(约5%),从而产生孔隙,并会发展成为裂纹,破坏其完整性.这可能是0.05 Fe和0.4 Fe合金分别在1000和1100℃以及4种合金在1200℃发生氧化动力学转折的原因,也似乎说明氧化动力学转折主要与ZrO2相转变行为有关.此外,Fe含量变化会影响锆合金和ZrO2的相转变温度,这也可能是导致Zr-1Nb-xFe合金氧化动力学规律变化的原因.可见,锆合金的氧化动力学行为与氧化温度、α↔β相转变和m-ZrO2↔t-ZrO2相转变行为密切相关,需要综合考虑. ...

Oxidation kinetics of low-Sn zircaloy-4 at the temperature range from 773 to 1,573 K

0

2003

Investigation of high-temperature oxidation kinetics and residual ductility of oxidized samples of sponge-based E110 alloy cladding tubes

1

2017

... 不同的氧化温度对锆合金的高温蒸汽氧化动力学会产生一定影响[29~31].4种合金在800~900℃蒸汽中氧化时,其氧化动力学均未发生转折,总体呈抛物线或抛物线-直线规律;在1000和1100℃蒸汽中氧化时,0Fe和0.2Fe合金未发生转折,0.05Fe和0.4Fe合金的抗高温蒸汽氧化性能较差,均发生了氧化转折;4种合金在1200℃蒸汽中氧化时,其氧化动力学发生1次转折,均由直线(n = 0.92~0.93) →抛物线规律(n = 0.58~0.61)转变.由Zr-O相图[32]可知:m-ZrO2→t-ZrO2相转变温度在1000℃左右,由文献[33]可知,m-ZrO2的密度为5.68 g/cm3,t-ZrO2的密度为6.10 g/cm3,在m-ZrO2→t-ZrO2相转变过程发生体积收缩(约5%),从而产生孔隙,并会发展成为裂纹,破坏其完整性.这可能是0.05 Fe和0.4 Fe合金分别在1000和1100℃以及4种合金在1200℃发生氧化动力学转折的原因,也似乎说明氧化动力学转折主要与ZrO2相转变行为有关.此外,Fe含量变化会影响锆合金和ZrO2的相转变温度,这也可能是导致Zr-1Nb-xFe合金氧化动力学规律变化的原因.可见,锆合金的氧化动力学行为与氧化温度、α↔β相转变和m-ZrO2↔t-ZrO2相转变行为密切相关,需要综合考虑. ...

High-temperature phase diagram for the system Zr-O

1

1977

... 不同的氧化温度对锆合金的高温蒸汽氧化动力学会产生一定影响[29~31].4种合金在800~900℃蒸汽中氧化时,其氧化动力学均未发生转折,总体呈抛物线或抛物线-直线规律;在1000和1100℃蒸汽中氧化时,0Fe和0.2Fe合金未发生转折,0.05Fe和0.4Fe合金的抗高温蒸汽氧化性能较差,均发生了氧化转折;4种合金在1200℃蒸汽中氧化时,其氧化动力学发生1次转折,均由直线(n = 0.92~0.93) →抛物线规律(n = 0.58~0.61)转变.由Zr-O相图[32]可知:m-ZrO2→t-ZrO2相转变温度在1000℃左右,由文献[33]可知,m-ZrO2的密度为5.68 g/cm3,t-ZrO2的密度为6.10 g/cm3,在m-ZrO2→t-ZrO2相转变过程发生体积收缩(约5%),从而产生孔隙,并会发展成为裂纹,破坏其完整性.这可能是0.05 Fe和0.4 Fe合金分别在1000和1100℃以及4种合金在1200℃发生氧化动力学转折的原因,也似乎说明氧化动力学转折主要与ZrO2相转变行为有关.此外,Fe含量变化会影响锆合金和ZrO2的相转变温度,这也可能是导致Zr-1Nb-xFe合金氧化动力学规律变化的原因.可见,锆合金的氧化动力学行为与氧化温度、α↔β相转变和m-ZrO2↔t-ZrO2相转变行为密切相关,需要综合考虑. ...

Zirconium alloys used in water-cooled reactors

1

2021

... 不同的氧化温度对锆合金的高温蒸汽氧化动力学会产生一定影响[29~31].4种合金在800~900℃蒸汽中氧化时,其氧化动力学均未发生转折,总体呈抛物线或抛物线-直线规律;在1000和1100℃蒸汽中氧化时,0Fe和0.2Fe合金未发生转折,0.05Fe和0.4Fe合金的抗高温蒸汽氧化性能较差,均发生了氧化转折;4种合金在1200℃蒸汽中氧化时,其氧化动力学发生1次转折,均由直线(n = 0.92~0.93) →抛物线规律(n = 0.58~0.61)转变.由Zr-O相图[32]可知:m-ZrO2→t-ZrO2相转变温度在1000℃左右,由文献[33]可知,m-ZrO2的密度为5.68 g/cm3,t-ZrO2的密度为6.10 g/cm3,在m-ZrO2→t-ZrO2相转变过程发生体积收缩(约5%),从而产生孔隙,并会发展成为裂纹,破坏其完整性.这可能是0.05 Fe和0.4 Fe合金分别在1000和1100℃以及4种合金在1200℃发生氧化动力学转折的原因,也似乎说明氧化动力学转折主要与ZrO2相转变行为有关.此外,Fe含量变化会影响锆合金和ZrO2的相转变温度,这也可能是导致Zr-1Nb-xFe合金氧化动力学规律变化的原因.可见,锆合金的氧化动力学行为与氧化温度、α↔β相转变和m-ZrO2↔t-ZrO2相转变行为密切相关,需要综合考虑. ...

水冷核反应堆用锆合金

1

2021

... 不同的氧化温度对锆合金的高温蒸汽氧化动力学会产生一定影响[29~31].4种合金在800~900℃蒸汽中氧化时,其氧化动力学均未发生转折,总体呈抛物线或抛物线-直线规律;在1000和1100℃蒸汽中氧化时,0Fe和0.2Fe合金未发生转折,0.05Fe和0.4Fe合金的抗高温蒸汽氧化性能较差,均发生了氧化转折;4种合金在1200℃蒸汽中氧化时,其氧化动力学发生1次转折,均由直线(n = 0.92~0.93) →抛物线规律(n = 0.58~0.61)转变.由Zr-O相图[32]可知:m-ZrO2→t-ZrO2相转变温度在1000℃左右,由文献[33]可知,m-ZrO2的密度为5.68 g/cm3,t-ZrO2的密度为6.10 g/cm3,在m-ZrO2→t-ZrO2相转变过程发生体积收缩(约5%),从而产生孔隙,并会发展成为裂纹,破坏其完整性.这可能是0.05 Fe和0.4 Fe合金分别在1000和1100℃以及4种合金在1200℃发生氧化动力学转折的原因,也似乎说明氧化动力学转折主要与ZrO2相转变行为有关.此外,Fe含量变化会影响锆合金和ZrO2的相转变温度,这也可能是导致Zr-1Nb-xFe合金氧化动力学规律变化的原因.可见,锆合金的氧化动力学行为与氧化温度、α↔β相转变和m-ZrO2↔t-ZrO2相转变行为密切相关,需要综合考虑. ...

Effect of Zr addition on microstructure and wear properties of CoCrCuFeMn high-entropy alloy

1

2021

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...

Zr元素对CoCrCuFeMn高熵合金组织及耐磨性能的影响

1

2021

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...

Embrittlement of Zircaloy-4 due to oxidation in environment of stagnant steam

1

1982

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...

Oxidation behavior and mechanical properties of Zr-0.75Sn-0.35Fe-0.15Cr-xNb alloy under simulated loss of coolant accident conditions

1

2022

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...

Zr-0.75Sn-0.35Fe-0.15Cr-xNb合金在模拟失水事故下的氧化行为和力学性能研究

1

2022

... 总体而言,添加Fe会降低Zr-1Nb合金的抗高温蒸汽氧化性能.4种合金在800~1100℃蒸汽中氧化时,添加0.05%~0.4%Fe对Zr-1Nb合金的抗高温蒸汽氧化性能产生有害影响;而在1200℃蒸汽中氧化时,Fe含量变化对Zr-1Nb合金的抗高温蒸汽氧化性能产生的影响并不明显.在800、1000和1100℃蒸汽中氧化时,Fe含量对ZrO2的占比影响并不大(图5a、c和d),但4种合金的氧化增重却发生极大变化(图1a、c和d),可以推断,合金氧化增重的差别主要来自于α-Zr(O)和原β-Zr层中固溶O含量的差别.由文献[34]可知,Fe的原子半径(0.127 nm)比Zr (0.160 nm)小,当Fe取代部分Zr时,合金晶体中的四面体和八面体间隙尺寸增大,O的扩散更容易进行,因而固溶在Zr基体中的O含量更高.由表4可知,4种合金在800~1000℃氧化后,随着Fe含量的增加,α-Zr(O)层的硬度整体呈上升趋势,印证了Fe取代Zr可以促进O的扩散这一观点.另外,α-Zr和β-Zr的晶体结构分别为hcp和bcc,由于晶体结构的差异,O在β-Zr中的扩散速率高于在α-Zr中的扩散速率[35];根据Zr-Fe相图[26]可知,随着Fe含量的增加,α→β相转变温度降低,更容易生成β-Zr相,O的扩散速率更快,所以Zr-1Nb-xFe合金基体中靠外侧部分的β-Zr吸O转化为α-Zr(O)相的比例相应增加[36].这可能是添加Fe会增加合金基体中的O含量,从而降低合金抗氧化性能的原因.综上所述,Zr-1Nb-xFe合金在800~1100℃蒸汽中氧化时,添加Fe会加速O的扩散,从而导致Zr-1Nb合金的抗高温蒸汽氧化性能变差.相较于800~1100℃,4种合金在1200℃蒸汽中氧化时,O在Zr基体中的扩散速率更大,此时,温度对O在Zr基体中的扩散作用产生更大的影响,从而削弱了Fe对O扩散的影响.因此,在1200℃下,Fe对Zr-1Nb合金的抗高温蒸汽氧化性能的有害作用并不明显. ...