近年来,随着航空装备的不断升级,对航空发动机推力和推重比的要求越来越高,导致其涡轮前进口温度也在不断提高。高压涡轮合金叶片是航空发动机中承温和承载要求极为苛刻的核心部件,也是制约其发展的关键短板。除在高温合金叶片表面采用先进的气膜冷却技术外,在其表面涂覆具有高隔热、抗氧化、耐腐蚀等复合功能的热障涂层(thermal barrier coating,TBC)是目前国际上公认的能够显著提高航空发动机寿命的有效方法[1~4]。常规的TBC多采用外部陶瓷层以及内部MCrAlY (其中,M为Ni、Co或Ni + Co)黏结层的双层结构。在高温服役环境下,MCrAlY表面会形成一层热生长氧化物(TGO)层,是影响TBC热力学性能和耐久性的关键因素[5,6]。研究[5,7,8]表明,由连续、致密、低生长速率的单一α-Al2O3所构成的TGO性能最佳,但是在严苛的服役环境下,α-Al2O3很难稳定生长,易发生成分及形态的剧烈转变,这便导致TBC面临着界面易开裂及早期易剥落等关键瓶颈问题。

MCrAlY作为TBC体系的黏结层,直接影响TGO的生长过程和TBC的服役寿命。MCrAlY涂层的表面质量、微观结构及成分分布与其制备工艺密切相关[9~11]。目前,黏结层的制备技术主要有物理气相沉积和热喷涂技术2大类。其中,以低压等离子喷涂(LPPS)以及超音速火焰喷涂(HVOF)为代表的热喷涂技术应用最为广泛[2,12]。与HVOF技术相比,采用LPPS技术制备的涂层其内氧化现象不仅能够得到有效抑制,而且与基体间结合力好、沉积效率高;但是,涂层表面粗糙度较大,内部依旧存在较高的孔隙率[12,13],这些制备缺陷会对高温氧化过程中TGO的稳定生长产生不利影响。因此,消除LPPS涂层表面制备缺陷,优化涂层表面质量是保证涂层在高温下能够稳定服役的关键问题。

目前关于干预TGO微观生长方面的研究主要集中在涂层晶粒控制[14]、稀土元素添加[15,16]、梯度涂层设计[17]及表面改性处理[18,19]。例如在黏结层中掺杂纳米颗粒,获得细化甚至纳米化的涂层晶粒,可以提高保护性元素Al的有效扩散速率[14];在黏结层中掺杂多种活性元素,可以提高Al2O3形核率并提高其黏附性[15,16];设计梯度涂层,可以在满足涂层整体力学性能的基础上有效提高涂层表面Al含量,以推迟贫Al现象产生[17];利用强流脉冲电子束重熔技术消除涂层表面制备缺陷、调控微观结构,可以有效提高Al2O3的形成速率及化学稳定性[18,19]。以上改性方法均能获得较为良好的改性效果,但是前3种工艺无法降低涂层表面粗糙度,虽然对控制TGO稳态生长能起到一定作用,但是因涂层表面粗糙而导致的热应力集中现象难以消除,而强流脉冲电子束(high-current pulsed electron beam,HCPEB)改性技术则可以兼顾涂层表面形貌、微观结构及化学成分的改性。

HCPEB作为一种新型表面改性技术,具有能量密度高、能量利用率高、真空清洁环境、束斑易控制等优势。材料经HCPEB辐照后,表层将产生骤热激冷效应,并伴随产生塑性形变、相变、熔化、汽化等现象,最终使其表面达到抛光净化、晶粒细化、成分均匀化、微观结构重组等改性效果[19~21]。目前HCPEB技术已经广泛用于金属及合金材料表面强化。本课题组[19,22]创新性地将HCPEB技术应用于大气等离子喷涂(APS)技术以及电弧离子镀(AIP)技术所制备的黏结层改性中,通过控制脉冲电子束参数在2类黏结层表面均诱导出了特殊的微纳米结构,有效修复了黏结层制备缺陷,熔合了表层孔隙和微裂纹,实现了强化涂层抗氧化性能的目的。但是针对APS这一热喷涂技术所制备的涂层而言,由于涂层内部夹杂的氧化物含量过多,HCPEB辐照处理后由于氧化物排质作用会在涂层表面形成微纳胞体结构,很难实现抛光净化效果;而利用AIP这一气相沉积技术制备的涂层由于无氧化现象且涂层致密,因此抛光效果十分优良,说明不同技术制备的涂层其改性特征存在很大差异。

鉴于此,本工作以LPPS制备的NiCrAlY为研究载体,将HCPEB技术引入到NiCrAlY涂层的表面改性中,利用此技术来消除涂层表面制备缺陷,强化涂层表面结构,并诱导Y元素均匀弥散析出。研究了HCPEB改性对于涂层在1150℃瞬态氧化阶段以及长时氧化阶段中TGO微观生长过程的调控作用,分析脉冲电子束改性前后TGO氧化动力学行为,揭示脉冲电子束微观结构演变机制和涂层抗氧化增强机制。

1 实验方法

选取GH4169镍基高温合金为基体材料,采用LPPS技术在基体上制备NiCrAlY (成分(质量分数,%)为:Cr 22,Al 10,Y 1,Ni余量)黏结层。涂层制备在Multicoat型LPPS设备上完成,喷涂参数列于表1。在涂层制备前,先将基体合金用砂纸进行打磨,放入酒精中进行超声波清洗后再进行喷砂处理。所制备的涂层厚度约150 μm。

表1 低压等离子喷涂(LPPS)工艺参数

Table 1

| Parameter | Value | Unit |

|---|---|---|

| Current | 1650 | A |

| Voltage | 51.6 | V |

| Powder feeding gas (Ar) | 110 | L·min-1 |

| Powder feeding gas (H2) | 6 | L·min-1 |

| Powder feedrate | 30 | g·min-1 |

| Chamber pressure | 40 | kPa |

| Spray distance | 450 | mm |

采用HOPE-1型HCPEB设备对涂层表面进行辐照改性处理。改性参数为真空度5 × 10-3 Pa、加速电压27 kV、束流峰强10 kA、脉冲宽度1.5 μm、束斑直径60 mm、能量密度5 J/cm2、辐照次数24次。为便于样品区分,将HCPEB改性前后的NiCrAlY涂层分别定义为喷涂态及改性态。

选取喷涂态及改性态涂层分别进行抗高温静态氧化实验,氧化温度为1150℃,所用设备为KSL-1400X马弗炉(额定温度1400℃)。高温静态氧化实验共分为2个阶段,包括瞬态氧化(30 min)及长时氧化(150 h)。瞬态氧化实验的目的以揭示氧化膜微观生长机理为主;长时氧化实验的目的则是对比研究氧化膜生长规律及抗氧化性能。实验起始温度为室温,升温速率为10℃/min,当温度升至1150℃时,将待测试样放入马弗炉内分段计时后取出,进行氧化产物表征及测试。为了详细分析氧化膜微观生长行为,分别选择瞬态氧化阶段的5、15及30 min,以及长时氧化阶段的10、50、100及150 h时间点的样品进行详细表征与分析。由于样品为单面喷涂,无法准确称量出涂层的氧化增重,因此采用厚度法测得TGO平均厚度(δTGO),并进行氧化动力学分析。具体测试方法如下[5]:随机选取4张等倍数图片,在每张图片上选取12条线段,并利用Image J软件等距离测量,测量路径垂直于TGO/涂层界面,根据测得线条的平均长度计算δTGO,并绘制氧化动力学曲线。

采用JSM-7800F型场发射扫描电子显微镜(SEM)和能谱仪(EDS),分析样品的表、截面微观形貌及其成分。采用VK-X260K型激光共聚焦显微镜(laser scanning confocal microscope,LSCM)分析涂层的三维形貌和表面粗糙度。为了便于观察,利用体积比6∶3∶1的HF + HNO3 + H2O溶液对涂层截面进行腐蚀。采用Rigaku D/max-2500/pc型X射线衍射仪(XRD)进行物相分析,参数为测试速率5°/min,角度20°~90°,工作电压40 kV,电流200 mA。使用F200X Talos高分辨透射电镜(HRTEM)表征改性前后涂层的微观结构及各类晶体缺陷。

此外,为了对比分析改性前后涂层瞬态氧化阶段表层Al2O3形态及长时氧化阶段TGO应力分布,利用LabRAM HR Evolution型激光共焦Raman光谱仪测试表层Al2O3特征峰,激光参数为532 nm (50 mW)。Cr3+荧光光谱(Raman光谱)法是目前常用的TGO应力测试方法,其测试原理如下:由于α-Al2O3的生成会产生晶格畸变,而Cr3+在其内部以杂质形式存在,因此,当α-Al2O3受力后就会导致Cr3+荧光光谱发生偏移。α-Al2O3有2条独有的特征峰R1和R2,其中R1与应力呈非线性关系,而R2则与应力呈线性对应关系,因此可以根据R2的偏移量计算其应力,即[23~25]:

式中,σ为残余应力;

2 实验结果

2.1 微观组织形貌

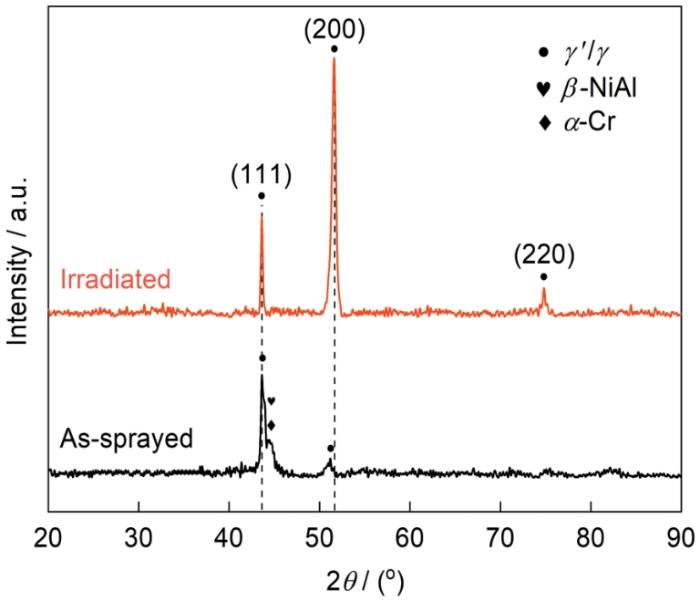

图1

图1

强流脉冲电子束(HCPEB)改性前后NiCrAlY涂层的XRD谱

Fig.1

XRD spectra of NiCrAlY coatings before and after high-current pulsed electron beam (HCPEB) modification

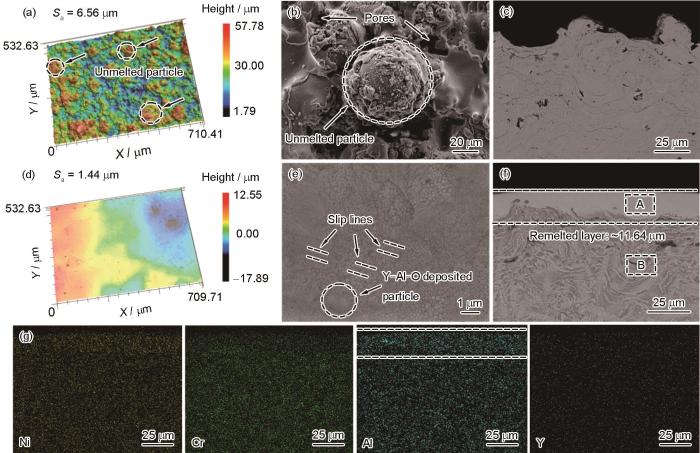

图2为HCPEB改性前后NiCrAlY涂层的微观形貌及成分分布。从喷涂态涂层表面形貌可以看出,表面粗糙度较大,约6.56 μm (图2a),存在明显的未熔颗粒及孔隙,如图2a和b中箭头所示。图2c为喷涂态涂层的截面形貌,涂层为典型的热喷涂涂层层状结构,内部掺杂少量的氧化物,且表层界面处呈波浪状起伏形态。HCPEB辐照后,改性态涂层表面变得平坦光滑,未熔大颗粒及孔隙缺陷消失,表面粗糙度下降至1.44 μm (图2d)。从表层放大形貌中(图2e)可以看出,脉冲电子束轰击后虽然基体晶粒尺寸较大(约2.3 μm),但在晶内产生大量尺寸极其细小的纳米晶以及滑移线,表面还存在少量圆形沉积颗粒(主要分布在晶界处),EDS显示其为Y-Al-O富集颗粒(成分(原子分数,%)为:O 56.17,Al 18.72,Y 23.41,Cr 0.01,Ni 1.69)。图2f为改性态涂层截面腐蚀后的形貌,可以看出其表层形成了一层厚约11.64 μm的重熔层。为了进一步分析HCPEB改性后重熔层成分分布,对涂层截面进行EDS面扫描分析,如图2g所示。可以看出,重熔层中Al、Ni、Cr元素含量与内层并不相同,说明熔化层内成分发生变化。通过对重熔层(区域A)及喷涂态涂层(区域B)成分进行定量分析(表2),可见熔化层内Al、Ni含量明显增加、Cr含量降低,这种Al元素的富集现象对后期涂层抗氧化性能的提高起到了积极作用。

图2

图2

HCPEB改性前后NiCrAlY涂层形貌及EDS分析

Fig.2

Morphologies and EDS analyses of NiCrAlY coatings before and after HCPEB modification

(a) three-dimensional graph of the as-sprayed coating (Sa—surface roughness)

(b, c) surface (b) and cross-section (c) morphologies of the as-sprayed coating

(d) three-dimensional graph of the irradiated coating

(e, f) surface (e) and cross-section (f) morphologies of the irradiated coating

(g) EDS mapping of the irradiated coating

表2 图2f中各区域的EDS结果 (atomic fraction / %)

Table 2

| Region | O | Al | Cr | Ni | Y |

|---|---|---|---|---|---|

| A | 2.87 | 22.55 | 19.33 | 53.91 | 1.34 |

| B | 5.45 | 13.83 | 40.98 | 38.62 | 1.12 |

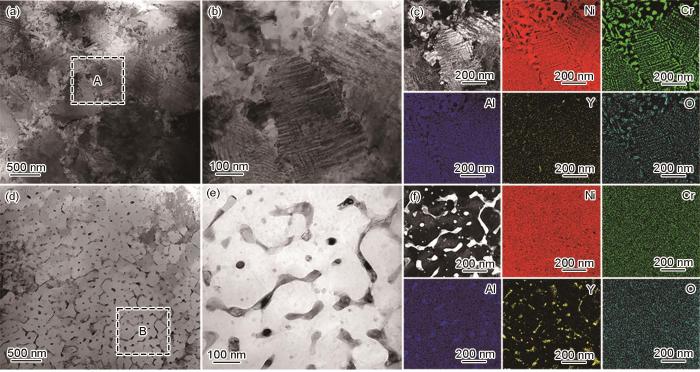

图3为HCPEB改性前后NiCrAlY涂层的TEM像。如图3a和b所示,喷涂态涂层内部晶粒分布不均匀,以胞状晶为主,晶内为规则的条状组织,且尺寸相对较大,为0.42~0.90 μm。晶粒与晶粒间形成颗粒状物质,结合图3c暗场像以及对应的EDS面扫描结果可知,颗粒状物质贫Ni、Al并富Cr、O,晶内成分相对均匀,说明喷涂态涂层内部成分存在一定程度的偏析。HCPEB改性后,改性态涂层内部形成大量尺寸极其细小的纳米分散颗粒,颗粒平均尺寸仅有40 nm (图3d和e)。值得注意的是,纳米颗粒沿一定形态分布,局部区域连接成线并勾勒出亚晶形貌,根据图3f的暗场像以及对应的EDS面扫描结果可知,这些纳米颗粒富集Y、Al元素。由于Y元素在γ /γ′中固溶度很低[4,26],在脉冲电子束辐照过程很容易析出,并均匀分布在重熔层内,说明脉冲电子束技术可以有效调控涂层中的稀土元素分布。

图3

图3

HCPEB改性前后NiCrAlY涂层的TEM像及EDS分析

Fig.3

TEM images and EDS analyses of NiCrAlY coatings before and after HCPEB modification

(a) as-sprayed coating

(b) bright field image of region A in Fig.3a

(c) dark field image of region A in Fig.3a and corresponding EDS mappings

(d) irradiated coating

(e) bright field image of region B in Fig.3d

(f) dark field image of region B in Fig.3d and corresponding EDS mappings

HCPEB辐照过程中,高能电子束直接作用在涂层表面,能够在瞬间(微纳秒)诱发表层加热、熔化、冷却、凝固等一系列物理化学过程。根据模拟计算[27],冷却速率可达108~109℃/s,凝固前的推进速率可达2~10 m/s,这种极为快速的非平衡凝固过程能够诱导材料表层产生丰富的亚稳结构。研究表明,HCPEB在处理金属材料时,会诱导2类非常典型的形貌:火山状熔坑[21,28]和超细晶或纳米晶[29]。熔坑的形成与材料局部区域化学成分不均匀分布及第二相等密切相关,脉冲电子束辐照会使得次表层第二相或杂质缺陷率先熔化并迅速膨胀、喷发,随后“冷冻”形成类似火山喷发状的熔坑。大量的研究[21,22,28]表明,熔坑的密度会随着辐照次数的增加而急剧减小,由于次表层第二相或杂质从局部区域不断喷发,最终会使得材料表层实现抛光、净化的目的。实验过程中,分析了不同辐照次数下涂层表面熔坑分布情况,发现当辐照次数增加至24次时,材料表层未见熔坑形成,说明此时表层净化达到较优的效果,但是继续增加次数,由于热累积的持续增加涂层表层出现了热损伤,因此选取24次辐照改性样品进行重点分析。

随着辐照次数的增加,喷涂态涂层表面凹凸不平的形貌被不断重熔、抛光,并最终获得较为平坦的重熔层。实际上,脉冲电子束是一个热力耦合共同作用的过程,这种非平衡过程能够诱导新形核的晶粒沿着某些特定的方向择优生长,从而改变表层晶粒的生长行为,这也是在XRD谱中出现(200)择优取向的主要原因。此外,在冷却过程中材料表层会伴随产生超高应变速率,势必会诱发形成丰富的变形结构。由于涂层基体以fcc的γ/γ'为主,其塑性变形方式主要为滑移变形,因此在重熔层内发现大量的位错滑移结构。值得注意的是,改性态涂层重熔层内部形成了大量的均匀、弥散分布的Y-Al富集纳米颗粒(图3d),说明脉冲电子束可以有效调控涂层的元素分布。根据图2f可知,重熔层内部Ni、Al、Cr含量发生变化,其主要原因是:(1) 熔坑喷发会使得部分含Cr杂质(α-Cr相)被去除,剩余Cr固溶至基体中,因此重熔层内Cr含量降低且均匀分布,Ni含量增加;(2) 喷涂态涂层表面粗糙不平,低次数辐照作用下表面会产生汽化现象,进而形成Y-Al-O汽化沉积颗粒,这种汽化现象还会导致表层Al浓度降低,进而诱发基体中Al向表面扩散;(3) 随着辐照次数继续增加,涂层表面的汽化颗粒再次熔化并溶入基体,其快速凝固后使表层容纳更多的Al,从而出现富Al现象。由于Y元素在γ/γ'基体中固溶度较低,在非平衡凝固过程中极易被析出并形成Y-Al富集纳米分散颗粒。因此,重熔层内Ni、Al含量增加,Cr含量降低,而Al的富集对形成保护性氧化膜具有重要的作用。此外,针对NiCrAlY涂层而言,Y元素在后期氧化过程中可以通过形成“氧化物钉”来提高氧化膜的黏附性[15,16],减缓TGO生长速率,且Y元素的弥散分布同样可以提高Al2O3的形核率,促进保护性氧化膜快速形成。

2.2 抗氧化性能

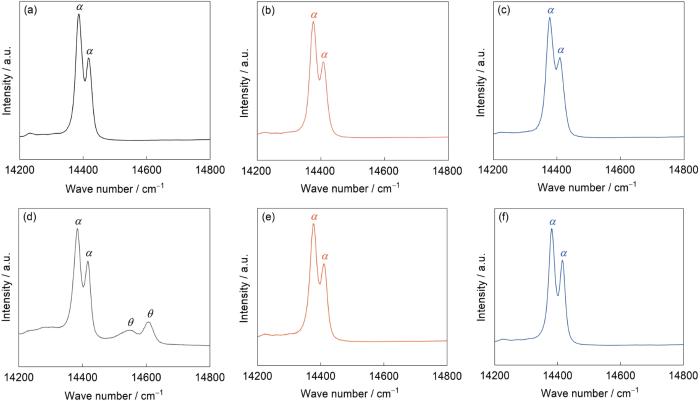

图4

图4

HCPEB改性前后NiCrAlY涂层1150℃瞬态氧化阶段Al2O3的Raman特征峰谱线

Fig.4

Al2O3 Raman peak spectra of NiCrAlY coatings before (a-c) and after (d-f) HCPEB modification at 1150oC in transient oxidation for 5 min (a, d), 15 min (b, e), and 30 min (c, f)

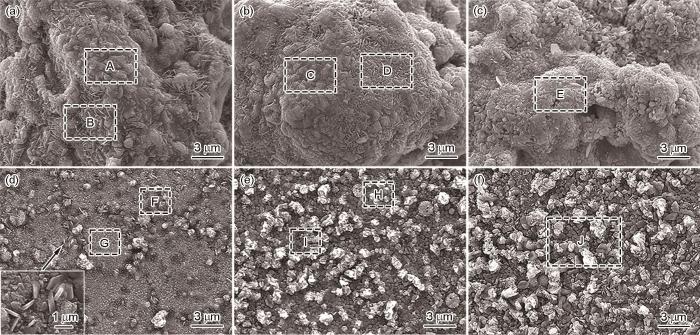

图5为HCPEB改性前后NiCrAlY涂层1150℃瞬态氧化阶段的表面氧化产物形貌,相应区域的EDS结果列于表3。针对喷涂态涂层,瞬态氧化5 min后(图5a),涂层表面出现2种典型的氧化物形态,即:区域A为代表的颗粒状氧化物及区域B为代表的针尖状氧化物。根据表3中EDS结果,其主要为Al2O3,并伴随少量的混合氧化物生成。结合图4a~c的Raman特征峰分析结果,可以判定这些针状的氧化物为α-Al2O3,其继承了θ-Al2O3形貌,说明在氧化5 min时就已经完成了θ向α的转变。氧化15 min后(图5b),喷涂态涂层表面针状α-Al2O3由于快速生长分裂而形成短棒状或者片状,会使得氧化膜内部易形成间隙,破坏氧化膜的连续性。此时,开始出现混合氧化物与α-Al2O3融合生长的趋势。氧化30 min后(图5c),涂层表面主要以紧密堆积的粒状或片状氧化物为主,其Ni含量明显上升,说明表层生成了以NiAl2O4为主的尖晶石氧化物。

图5

图5

HCPEB改性前后NiCrAlY涂层1150℃瞬态氧化不同时间后的形貌

Fig.5

Transient oxidation morphologies of NiCrAlY coatings before (a-c) and after (d-f) HCPEB modification at 1150oC for 5 min (a, d), 15 min (b, e), and 30 min (c, f) (Inset in Fig.5d shows morphology of θ -Al2O3)

表3 图5各区域的EDS结果 (atomic fraction / %)

Table 3

| Region | O | Al | Cr | Ni | Y |

|---|---|---|---|---|---|

| A | 47.44 | 37.41 | 5.55 | 9.50 | 0.10 |

| B | 58.05 | 34.41 | 3.57 | 3.97 | - |

| C | 47.97 | 38.17 | 4.54 | 9.32 | - |

| D | 49.97 | 39.43 | 4.50 | 6.10 | - |

| E | 45.36 | 31.08 | 6.27 | 17.29 | - |

| F | 48.03 | 39.54 | 4.79 | 7.64 | - |

| G | 42.26 | 43.90 | 4.94 | 8.39 | 0.51 |

| H | 55.13 | 38.07 | 2.72 | 3.97 | 0.11 |

| I | 49.42 | 41.01 | 4.32 | 5.14 | 0.11 |

| J | 49.76 | 40.23 | 2.94 | 7.07 | - |

针对改性态涂层,瞬态氧化5 min后(图5d),涂层晶界处形成了环状分布的块状氧化物,而晶内氧化产物则十分均匀、细小,说明晶界及晶内氧化物生长速率有差异。由于晶界处氧化速率更快,其生成的α-Al2O3为块状,体积明显大于晶内的颗粒状α-Al2O3。值得注意的是,晶界处还存在着少量针状的θ -Al2O3 (图5d插图)。随着热暴露时间的延长(图5e),针状Al2O3消失,而晶界处的块状α-Al2O3逐渐向晶内横向生长,此时含Ni、Cr的混合氧化物含量略微减少,这是由于α-Al2O3的生长阻碍了其他氧化物的进一步形成[24,30]。氧化30 min后(图5f),块状α-Al2O3已大面积覆盖涂层的表面,此时,涂层表面氧化物形态趋于一致。

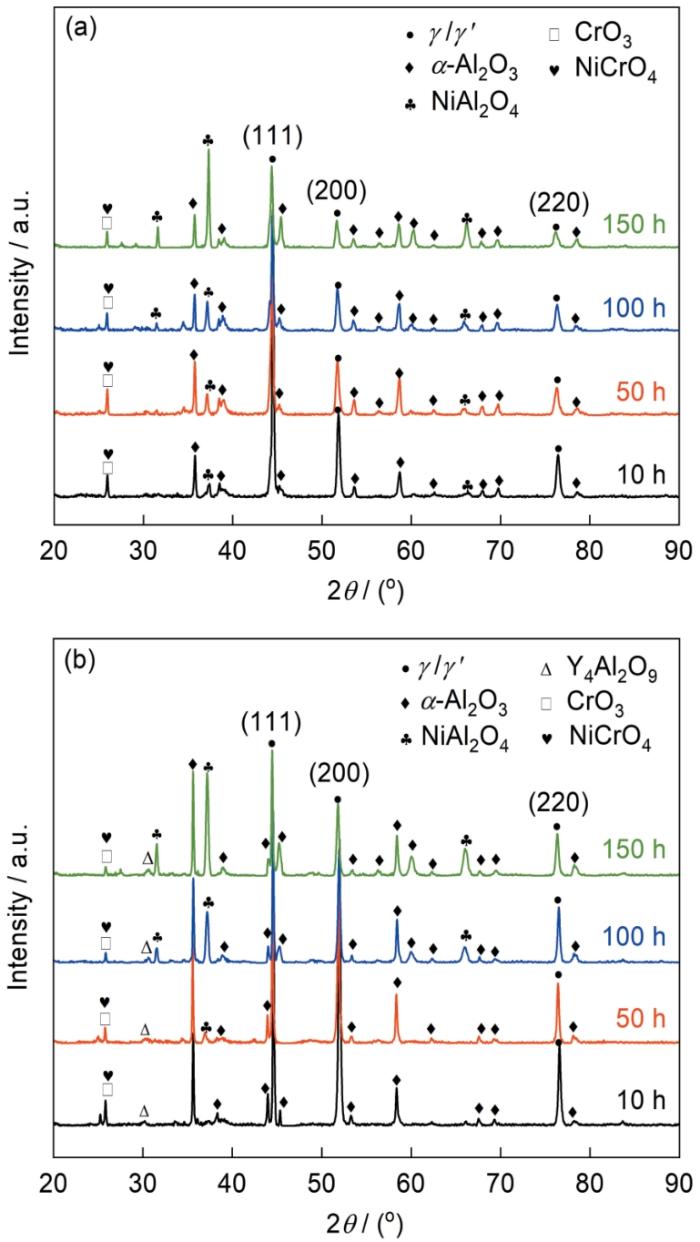

图6

图6

HCPEB改性前后NiCrAlY涂层1150℃氧化不同时间后的XRD谱

Fig.6

XRD spectra of NiCrAlY coatings after long-term oxidation at 1150oC for different time before (a) and after (b) HCPEB modification

相比较而言,改性态涂层(图6b)氧化10 h后,表面Al2O3衍射峰强度明显增加,并有少量CrO3和NiCrO4。此外,还检测到较弱的Y4Al2O9 (YAM)衍射峰。氧化50 h后,NiAl2O4尖晶石开始生成,TGO主要成分依旧为Al2O3。氧化至100 h后,涂层表面生成了大量的NiAl2O4尖晶石,且随着氧化时间的延长其含量逐渐增加,至150 h后表层氧化物以Al2O3和NiAl2O4为主。

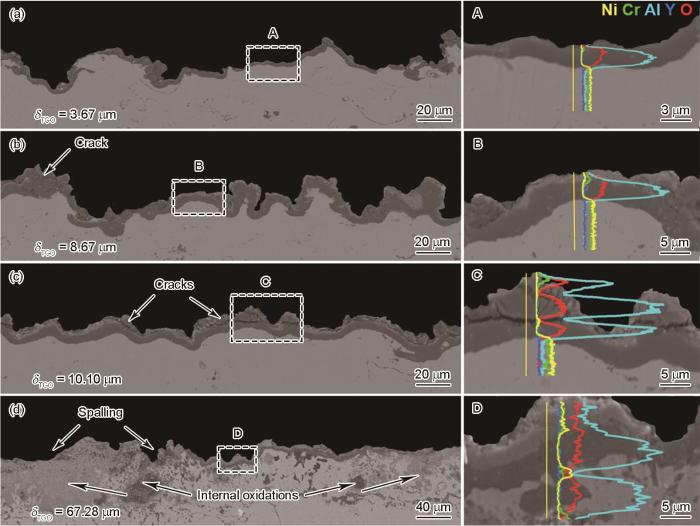

图7为NiCrAlY喷涂态涂层氧化不同时间后的截面背散射像及EDS线扫描分析。如图所示,氧化10 h后(图7a),表面生成的TGO继承了原始涂层凹凸不平的形貌且厚度不均匀。对局部区域A进行放大可见,TGO呈暗灰色且衬度一致,结合EDS线扫描结果分析此阶段的氧化膜以Al2O3为主。采用厚度法对TGO进行测量,可得其δTGO约为3.67 μm。氧化50 h后(图7b),TGO开始出现分层现象(区域B)。结合EDS线扫描以及XRD结果可得出,最表层形成一层以NiAl2O4、NiCrO4、CrO3为主的浅灰色混合氧化物,而暗灰色的次表层依旧为Al2O3。根据测量,此阶段δTGO增加至8.67 μm,表层氧化膜内部开始出现微裂纹。氧化100 h后(图7c),TGO表层能观察到明显的贯穿型横向裂纹,这种层裂现象将加速涂层的失效进程。由于横向裂纹的存在,此时TGO出现明显分层,δTGO增加至10.10 μm。氧化150 h后(图7d),涂层截面发生较大变化,此时TGO出现严重开裂、剥落及内氧化现象,内氧化深度可达67.28 μm,涂层已完全失效。

图7

图7

喷涂态涂层1150℃氧化不同时间后的截面形貌及EDS分析

Fig.7

Cross-section morphologies and EDS analyses of the as-sprayed coating after long-term oxidation at 1150oC for 10 h (a), 50 h (b), 100 h (c), and 150 h (d) (δTGO—average thickness of the thermally grown oxide (TGO))

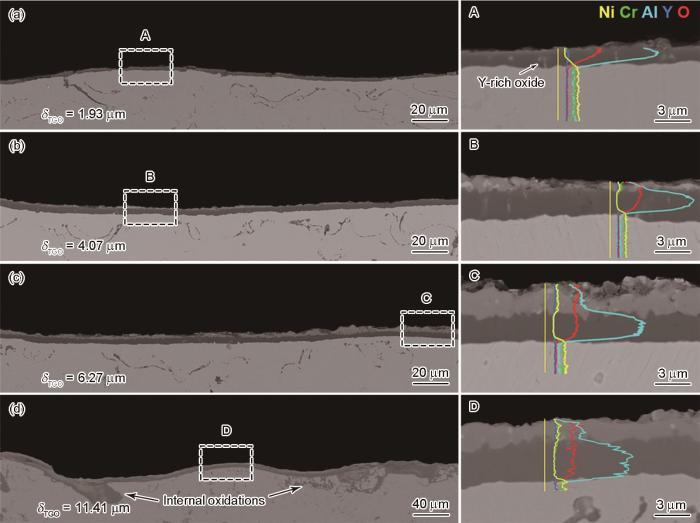

图8为NiCrAlY改性态涂层氧化不同时间后的截面背散射像及EDS线扫描分析。由图可知,氧化10 h后(图8a),其表面生成的氧化膜平坦光滑且厚度均匀。此时,TGO主要成分为Al2O3。从区域A放大图中可以看出,氧化膜内部及氧化膜/涂层界面处有许多白色颗粒,结合EDS结果,可以判断其主要为富Y氧化物 (成分(原子分数,%)为:O 54.64,Al 41.33,Y 3.44,Cr 0.20,Ni 0.39),其产生的钉扎作用能够有效提高氧化膜黏附性[4,15,31]。经测量,δTGO仅1.93 μm。氧化50 h后(图8b),TGO开始出现分层现象(区域B),即表层形成一层极薄的混合氧化物层。此时,δTGO增长至4.07 μm。当氧化时间增至100 h后(图8c),TGO为典型的双层结构,且表层混合氧化物厚度明显增加,此时δTGO增长到6.27 μm。氧化150 h后(图8d),TGO开始出现褶皱现象,且局部区域出现内氧化,但此时TGO依旧较为连续且致密(δTGO约11.41 μm),并未发现层裂现象,说明此时TGO依旧能够维持涂层的抗氧化能力。

图8

图8

改性态涂层1150℃氧化不同时间后的截面形貌及EDS分析

Fig.8

Cross-section morphologies and EDS analyses of the irradiated coating after long-term oxidation at 1150oC for 10 h (a), 50 h (b), 100 h (c), and 150 h (d)

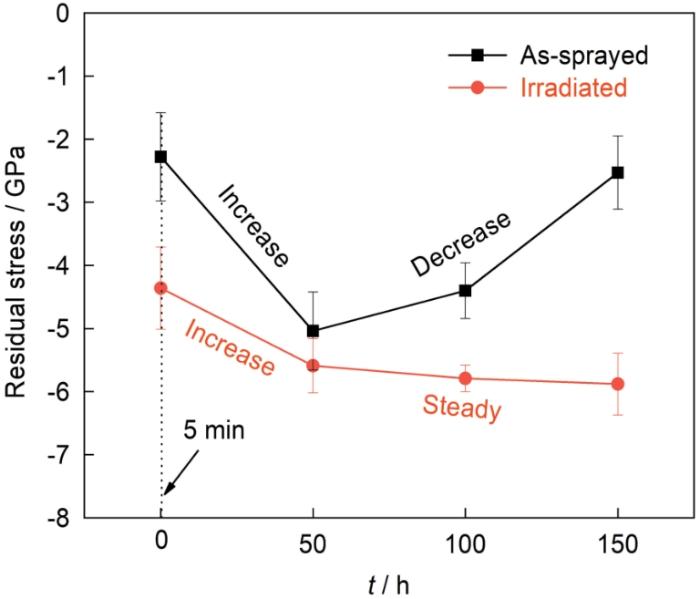

为了进一步分析TGO剥落失效行为,利用Raman光谱法测试不同时间氧化后TGO应力分布,根据α-Al2O3的R2特征峰偏移量计算出平均应力(

图9

图9

热生长氧化物(TGO)残余应力随氧化时间的变化曲线

Fig.9

Curves of TGO residual stress versus oxidation time (t)

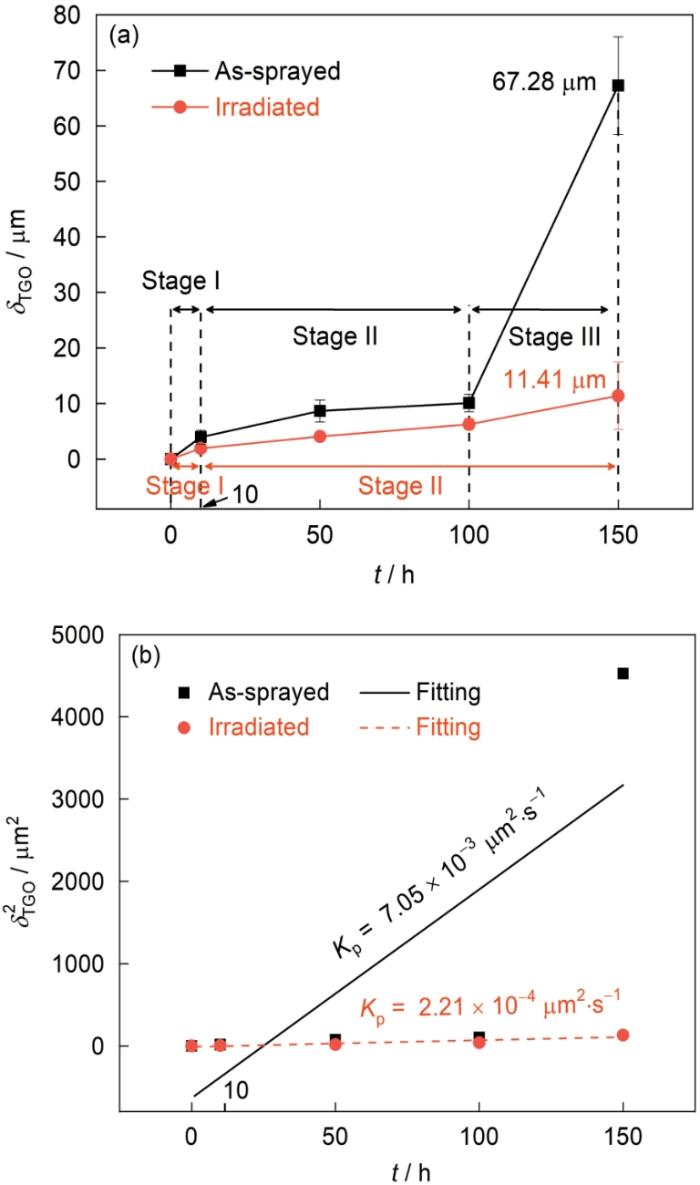

将图7和8中TGO厚度计算结果绘制成δTGO随氧化时间(t)的变化曲线,如图10a所示。可以看出,整个生长阶段喷涂态涂层δTGO明显高于改性态涂层,尤其在氧化后期喷涂态涂层增厚加剧。图10b给出了

图10

图10

HCPEB改性前后NiCrAlY涂层的TGO生长动力学及其拟合线

Fig.10

TGO growth kinetics (a) and fitting lines (b) of NiCrAlY coatings before and after HCPEB modification (Kp—growth rate of oxide film)

式中,ΔδTGO为平均厚度增量;Δt为氧化时间间隔。通过估算,改性态涂层TGO的生长速率比喷涂态涂层低1个数量级,约为2.21 × 10-4 μm2/s。综上,脉冲电子束辐照处理可以明显改善MCrAlY涂层的抗高温氧化性能。

3 分析讨论

3.1 LPPS喷涂态涂层抗氧化机理

α-Al2O3保护膜是TGO最理想的存在形式。但实际应用中,Al在氧化过程中会形成不同形态的Al2O3亚稳相。研究[33]表明,当MCrAlY涂层所处的环境温度超过1100℃时,化学性质稳定的α-Al2O3可以迅速生成;而当环境温度低于1100℃时,涂层会形成亚稳态氧化物θ -Al2O3,并且随着氧化时间的延长逐渐向α-Al2O3转变。与α-Al2O3相比,θ -Al2O3是亚稳态的过渡氧化物,呈现典型的片状或针状形貌,其生长速率较快,并且θ

值得注意的是,根据图6a中XRD谱结果,涂层表面形成的尖晶石主要以NiAl2O4 (

3.2 HCPEB改性态涂层抗氧化机理

对于NiCrAlY改性态涂层,在氧化周期内Al2O3能够持续稳定的生长,虽然氧化后期涂层表层出现混合氧化物层,但是涂层依旧具有良好的抗氧化性,说明脉冲电子束技术改变了TGO的微观生长行为。

首先,抛光态表面为形成保护性氧化膜提供了良好的成膜条件。根据图2d和e可知,改性态涂层表面光滑、平整,减小了TGO褶皱行为及局部应力集中现象,有利于TGO持续稳定生长。其次,细晶态重熔层促进了瞬态氧化阶段保护性氧化膜的快速形成。MCrAlY涂层的抗氧化性能主要取决于Al元素的选择性氧化行为,涂层内Al含量越高,则抗氧化性能越强,但过高的Al含量会削弱其力学性能。HCPEB处理后,仅增加了涂层最表层的Al含量,因此在不影响涂层整体力学性能的前提下提高了其抗氧化性能。而重熔层Al含量增加归因于内部形成的Y-Al富集纳米颗粒,其能够作为Al2O3的异质形核位点[22,26],加速氧化膜在氧化初期快速形成,且纳米晶粒及位错滑移结构同样可以为Al元素提供大量的快速扩散通道。瞬态氧化5 min后(图5d),改性态涂层表面氧化物颗粒十分细小且连接成膜,说明以上辐照效应能够促进瞬态氧化阶段保护性Al2O3快速形成。由于形成的氧化膜较为致密,因此在瞬态氧化阶段改性态涂层氧化膜内积聚的压应力大于喷涂态涂层。

值得注意的是,改性态涂层瞬态氧化5 min后α-Al2O3与θ -Al2O3共存。θ -Al2O3相主要存在于晶界处,依附颗粒状α-Al2O3生长,而晶内Al2O3颗粒极其细小。根据现有研究[33],Y对O具有极强的亲和力且离子半径较大,氧化后会消耗θ -Al2O3的本征O空位,从而延缓θ

一旦氧化初期Al2O3保护膜快速形成,后期氧化过程中形成的Al2O3便以此为基底生长,使其生长速率大幅度降低。根据图8a结果可知,随着热暴露时间的延长,在长时氧化10 h后,改性态涂层表面生长的Al2O3继承了瞬态氧化时期的形貌特点,快速生成连续致密且厚度均匀的Al2O3保护膜。与喷涂态涂层相同,其氧化前期的产物中Cr2O3不断转化为易挥发的CrO3,并与涂层中NiO反应生成NiCrO4。由于该转变过程只发生在最表面,对次表层Al2O3的稳定生长影响很小。此时,TGO残余应力相较于喷涂态涂层依旧较高,但并不会导致TGO寿命的缩短,因为较大的压应力是氧化膜平坦且黏附性良好的特有性质[37]。在此阶段,TGO底部生成的富Y氧化物(图8a中区域A)的钉扎作用不仅提高了TGO与涂层的结合力[4,15,31],而且这些“钉扎”产生的弯曲路径导致氧化物界面不规则,进而增加了内部裂纹扩展的阻力[38]。随着氧化继续进行,表层Al2O3被逐渐消耗形成以NiAl2O4、NiCrO4为主的混合氧化物。但此时次表层Al2O3依旧具有良好的保护作用,能够有效阻挡外界氧向内扩散,且晶内位错滑移结构增加了Al元素的扩散通道,使得界面处并不产生贫Al现象,进而保证了氧化过程中保护性Al2O3膜的持续生成。从图9应力测试结果可知,在氧化中后期,TGO生长应力始终保持稳定缓慢增长,且误差较小,应力分布均匀。结果证明,HCPEB辐照后,NiCrAlY涂层的TGO长期处于稳定生长阶段。与喷涂态涂层相比,脉冲电子束技术明显延缓了TGO加速生长阶段的到来,有效提高了涂层的服役寿命。

4 结论

(1) 由LPPS技术制备的NiCrAlY涂层,其表面存在未熔融颗粒、孔隙、粗糙度大等缺陷。经HCPEB辐照处理后,喷涂态涂层表层制备缺陷消失,形成光滑平坦的致密重熔层,重熔层表层形成纳米晶结构,内部均匀分布着大量的Y-Al富集纳米颗粒。

(2) 在瞬态氧化阶段,喷涂态涂层表面迅速形成的α-Al2O3保留了θ -Al2O3的针状形貌,并逐渐转变为片状或短棒状,伴随表层制备缺陷破坏了氧化膜的连续性,使其分布不均匀,其内部掺杂大量的混合氧化物。改性态涂层表面由于Y元素在晶界处扩散,延缓了θ 向α的转变,但晶内未见针状氧化物形貌,氧化膜相对致密,氧化30 min后表层均匀的氧化膜覆盖整个涂层表面。

(3) 在长时氧化阶段,喷涂态涂层主要经历3个阶段,在快速生长阶段保护性α-Al2O3形成,随后进入缓慢生长阶段,Al逐渐贫乏且Al2O3逐渐被消耗后,涂层进入加速生长阶段,并出现严重的内氧化现象;TGO生长应力先增加后降低,说明氧化膜局部开裂或剥落导致应力释放,此时涂层失效。改性态涂层氧化前期形成的保护性Al2O3具有较高的化学稳定性,能有效延长涂层缓慢生长阶段,并抑制加速生长阶段的到来,在氧化周期内TGO生长速率下降约1个数量级。

(4) HCPEB辐照诱发的改性结构对调控TGO稳态生长具有十分重要的作用。抛光态表面为形成保护性氧化膜提供了良好的成膜条件,减小了TGO褶皱行为及局部应力集中现象;重熔层内Y-Al富集纳米颗粒能够作为Al2O3的异质形核点,有效提高Al2O3形成速率;细晶态重熔层提高了Al元素的扩散速率,促进瞬态氧化阶段保护性氧化膜快速形成。改性态涂层表面形成的保护性TGO具有较高的黏附性,能有效延长涂层服役寿命。

参考文献

Thermal barrier coatings for gas-turbine engine applications

[J].Hundreds of different types of coatings are used to protect a variety of structural engineering materials from corrosion, wear, and erosion, and to provide lubrication and thermal insulation. Of all these, thermal barrier coatings (TBCs) have the most complex structure and must operate in the most demanding high-temperature environment of aircraft and industrial gas-turbine engines. TBCs, which comprise metal and ceramic multilayers, insulate turbine and combustor engine components from the hot gas stream, and improve the durability and energy efficiency of these engines. Improvements in TBCs will require a better understanding of the complex changes in their structure and properties that occur under operating conditions that lead to their failure. The structure, properties, and failure mechanisms of TBCs are herein reviewed, together with a discussion of current limitations and future opportunities.

TGO growth behaviour in TBCs with APS and HVOF bond coats

[J].

The growth and influence of thermally grown oxide in a thermal barrier coating

[J].

Significantly improving the oxidation and spallation resistance of a MCrAlY alloy by controlling the distribution of yttrium

[J].

Isothermal oxidation behavior of cryomilled NiCrAlY bond coat: Homogeneity and growth rate of TGO

[J].

The influence of surface shot peening on the isothermal oxidation behavior of NiCrAlYSi coating

[J].Thermal barrier coatings (TBCs), which mainly comprise top and bond coats, have been applied to the hot components of gas turbine engines owing to their low thermal conductivity, high-temperature oxidation resistance, gas corrosion resistance, and so on. However, a thermally grown oxide (TGO) layer, which germinates between top and bond coats, has a considerable effect on the service life of TBCs. Moreover, the microstructure optimization and growth inhibition of a TGO layer are crucial. The surface modification of bond coat in TBCs has been introduced to reduce and optimize the growth rate of a TGO layer. Among these methods, the surface shot peening of bond coat has yet to be extensively elucidated at high service temperatures. Furthermore, the influence of surface shot peening on isothermal oxidation behavior has rarely been reported in literature. In the present research, NiCrAlYSi coating was prepared using vacuum arc ion plating. The influence of the surface shot peening process on the isothermal oxidation behavior of NiCrAlYSi coating was investigated in detail, which indicated that the surface roughness of NiCrAlYSi coating reduced after the shot peeing. In this process, the compactness and smoothness of NiCrAlYSi coating improved, which could avoid the formation of an abnormal oxidation area in the coating due to the penetration and diffusion of oxygen atoms inside the coating. A uniform and low thickness deviation TGO layer could be generated at the surface. The TGO layer growth rate of NiCrAlYSi coating with 0.4 MPa and 5 min shot peening reduced by 60% compared to no shot peening, and the oxidation resistance of NiCrAlYSi coating improved.

表面喷丸处理对NiCrAlYSi涂层恒温氧化行为的影响

[J].采用真空电弧离子镀工艺制备了NiCrAlYSi涂层,研究了NiCrAlYSi涂层表面喷丸处理对其恒温氧化行为的影响。结果表明,喷丸处理工艺可降低涂层表面粗糙度,提高涂层表面致密性和平整性。在恒温氧化过程中,经过喷丸处理后的涂层能减少O原子向内扩散从而避免异常氧化区的出现,同时形成的热生长氧化(TGO)层厚度更加均匀,通过0.4 MPa、5 min喷丸处理后,NiCrAlYSi涂层TGO层厚度生长速率较未喷丸处理涂层降低60%,抗氧化性能得到提高。

Thermal fatigue behavior of thermal barrier coatings with the MCrAlY bond coats by cold spraying and low-pressure plasma spraying

[J].

Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings

[J].

Microstructure and oxidation behaviour of plasma-sprayed NiCoCrAlY coatings with and without Ta on Ti44Al6Nb1Cr alloys

[J].

A study on the mechanical and thermal shock properties of MCrAlY coating prepared by arc ion plating

[J].

Superior oxidation and spallation resistant NiCoCrAlY bond coat via homogenizing the yttrium distribution

[J].

Non-parabolic isothermal oxidation kinetics of low pressure plasma sprayed MCrAlY bond coat

[J].

A comparative study of DS NiCrAlY coating and LPPS NiCrAlY coating

[J].

A study on the effect of nano-CeO2 dispersion on the characteristics of thermally-grown oxide (TGO) formed on NiCoCrAlY powders and coatings during isothermal oxidation

[J].

The effect of yttrium addition on oxidation of a sputtered nanocrystalline coating with moderate amount of tantalum in composition

[J].

The effects of reactive element additions on the oxidation properties of MCrAlY coating

[J].

活性元素影响MCrAlY涂层氧化性能的研究进展

[J].

Cyclic oxidation and hot corrosion behaviors of a gradient NiCoCrAlYSi coating

[J].<p><em>M</em>CrAlY (<em>M</em>=Ni and/or Co) coatings are widely used as overlays or bond coats for thermal barrier coatings due to their good performance against high temperature oxidation and hot corrosion. Usually, high Al content in the <em>M</em>CrAlY coatings can benefit the performance and lifetimes of the coatings. However, <em>M</em>CrAlY coatings usually contain only restricted Al content because high Al content might lead to brittleness and potential crack. Design of gradient coating can be used to solve the problem, since it can provide a balance between high Al content and high stress bearing ability. Therefore, much attention has been paid to coatings with gradient structures, and these coatings show good oxidation and corrosion resistance. In this work, a gradient and a conventional NiCoCrAlYSi coating were prepared by arc ion plating technique and subsequent annealing treatment. Cyclic oxidation tests of the two coatings were carried out between room temperature and 1000 ℃. The hot corrosion tests of the coatings were performed in two different mixed salts of 75%Na2SO4+25%K2SO4 and 75%Na2SO4+25%NaCl (mass fraction) at 900 ℃. The results indicated that the gradient coating possessed a graded distribution of Al-rich outer layer and Cr-rich inner layer after annealing treatment, and it showed better performance of re-healing alumina scale due to its possession of more <em>β</em> phase as Al reservoir during the cyclic oxidation. The degradation process of the gradient coating was favorably retarded by the formation of Cr(W, Re)-rich precipitates in the interdiffusion zone. In sulphates, the two coatings showed good corrosion resistance. The presence of NaCl aggravated the corrosion extent of the two coatings. Compared with the conventional coating, the gradient coating postponed the formation of internal oxidation and sulfidation, resulting from the gradient distribution of Al-enriched outer layer and Cr-enriched inner layer.</p>

梯度NiCoCrAlYSi涂层的循环氧化及热腐蚀行为

[J].

Surface modification of CoCrAlY coating by high-current pulsed electron beam treatment under the “evaporation” mode

[J].

Surface microstructure and high temperature oxidation resistance of thermal sprayed CoCrAlY coating irradiated by high current pulsed electron beam

[J].

Oxide scale growth on MCrAlY coatings after pulsed electron beam treatment

[J].

Surface modification of 316L stainless steel by high current pulsed electron beam Ⅰ. Selective purification of surface and its mechanism

[J].

316L不锈钢强流脉冲电子束表面改性研究 Ⅰ. 表面选择净化及机理

[J].本文详细研究了强流脉冲电子束对316L不锈钢表面改性的过程和机理。结果表明,316L不锈钢中的MnS夹杂物是轰击过程中形成火山坑的核心,其自身或界面过热喷发是火山坑的成因。随着轰击次数的增加,表层中MnS夹杂物随喷发而逐渐减少,实现了材料的表面选择净化。与此同时,表面缺陷在反复轰击过程中得到修复,即火山坑的密度随轰击次数减少,形态也逐渐由心部有孔转变为心部无孔。

Microstructure and transient oxidation behavior of NiCoCrAlYSiHf coating modified via high-current pulsed electron beam

[J].

Effect of residual stress on the spallation of the thermally-grown oxide formed on NiCoCrAlY coating

[J].

Growth stress and interdiffusion analysis of NiCoCrAlYTa coating during oxidation

[J].

Residual stress evolution of thermally grown oxide in thermal barrier coatings deposited onto nickel-base superalloy and iron-base alloy with thermal exposure ageing

[J].

Comparison of microstructure and oxidation behavior of NiCoCrAlYSi laser cladding coating before and after high-current pulsed electron beam modification

[J].

Temperature-stress fields and related phenomena induced by a high current pulsed electron beam

[J].

Crater-formation-induced metastable structure in an AISI D2 steel treated with a pulsed electron beam

[J].

Grain refinement, hardening and metastable phase formation by high current pulsed electron beam (HCPEB) treatment under heating and melting modes

[J].

Effect of TGO evolution and element diffusion on the life span of YSZ/Pt-Al and YSZ/NiCrAlY coatings at high temperature

[J].

YSZ/NiCrAlY interface oxidation of APS thermal barrier coatings

[J].

Compositional effects on the high-temperature oxidation lifetime of MCrAlY type coating alloys

[J].

Temperature effect on early oxidation behavior of NiCoCrAlY coatings: Microstructure and phase transformation

[J].

Effects of laser shock processing on θ -Al2O3 to α-Al2O3 transformation and oxide scale morphology evolution in (γ′ + β) two-phase Ni-34Al-0.1Dy alloys

[J].

Comprehensive study on the microstructure evolution and oxidation resistance performance of NiCoCrAlYTa coating during isothermal oxidation at high temperature

[J].

Effects of nano-CeO2p on oxidation behaviors of NiCoCrAlY laser cladding coatings on Ni-based superalloys

[J].

纳米CeO2p对镍基高温合金表面NiCoCrAlY激光熔覆涂层氧化行为的影响

[J].纳米CeO2p是合金中最为常用的一种稀土改性材料, 可明显改善合金的抗氧化性能. 为了研究纳米CeO2p对双层热障涂层中NiCoCrAlY粘结层抗氧化性能的影响,本文采用激光熔覆技术, 在镍基高温合金表面上制备了4种纳米CeO2p含量不同的NiCoCrAlY粘结涂层, 分析了它们在1050 ℃空气氛围中的等温氧化行为, 并初步探讨了纳米CeO2p的作用机制. 结果表明: 添加纳米CeO2p的涂层的抗氧化性能均高于未加纳米颗粒的涂层, 其中添加2% (质量分数)纳米CeO2p的涂层抗氧化性能最好. 在氧化100 h后, 添加2% 纳米CeO2p涂层的质量增加仅为1.56 mg/cm2, 较未加纳米颗粒的涂层减少一半以上; 同时, 涂层进入稳态氧化所需要的时间极短, 仅为未加纳米颗粒的涂层的1/20; 此外, 涂层氧化膜在长时间氧化后仍很致密, 涂层内部仅出现轻微的内氧化, 而相同氧化条件下的未加纳米颗粒的涂层的氧化膜已趋于失效.

Oxidation-induced failure of EB-PVD thermal barrier coatings

[J].