随着航空发动机和燃气轮机系统设计的不断改进,对高温合金的性能要求也越来越高[1]。高温合金的实际工作环境较为苛刻,需同时承受高应力和700℃以上的高温,因此不仅要求材料本身具有优异的高温力学性能,还要兼具极佳的抗氧化性能[2]。镍基高温合金因具备高温强度、抗蠕变性能和抗氧化性能的良好平衡而被广泛用于热端部件和涡轮盘[3,4]。Hobbs等[5]认为,抗氧化性能差会导致合金的微观结构稳定性下降,从而导致力学性能恶化。因此,提高高温合金的抗氧化性能具有重要意义。提高抗氧化性能最常用的方法是应用保护性的热障涂层,可以使合金部件的工作温度提高约150℃[6,7]。但涂层与基体合金之间往往会发生严重的互扩散[8],导致2者的成分和结构发生变化,对服役寿命产生不利影响,如果涂层在服役过程中剥落,防护效果更会大幅减弱。因此,提高合金本身的抗氧化性能是非常必要的。

合金通过与环境介质反应生成具有保护性的氧化膜来减缓高温严苛环境对自身材料组织的破坏。在实际应用中,含有Al和Cr的高温合金往往具有较好的抗氧化性能。原因之一为Al和Cr对O的亲和力更高,在氧化初期更容易优先氧化,在合金表面形成连续致密的Cr2O3和/或Al2O3膜,阻碍O向内扩散和金属元素向外扩散,从而减缓合金的进一步氧化[9~11];其二是Al和Cr的固溶会使合金发生晶格畸变,固溶量越多畸变越大,使得基体元素的扩散速率降低[12],从而抑制了非保护性氧化物的生成。此外,Cr可以作为活性元素通过“吸氧”效应在氧化初期先形成Cr2O3层,大大降低氧化膜/合金界面的氧分压,从而促进Al的选择性氧化和α-Al2O3的生成[13~15]。相比而言,Cr2O3在800~900℃会以CrO3的形态挥发,而α-Al2O3的化学稳定性和热稳定性更高,可以更好地保护合金基体[16,17]。然而完整α-Al2O3外氧化膜的形成要求合金具有较高的Al含量,而在成分设计中加入过多的Al会降低合金的熔点,并导致脆化相的形成,造成合金自身高温力学性能的严重恶化[18]。研究[19,20]表明,在不改变合金成分的情况下,降低合金晶粒尺寸有助于提高元素扩散系数,从而降低形成外氧化膜的临界含量。因此,细化合金晶粒,促进Al2O3膜的形成是一种提高合金抗氧化性能的有效方法。

现有的高温合金多采用铸造或热压烧结法制备,铸造往往会使合金产生粗大的偏析组织,晶粒尺寸可达毫米级;热压烧结由于烧结温度高、时间长,也会使合金发生显著的晶粒长大[21,22]。不同于上述工艺,放电等离子烧结(spark plasma sintering,SPS)作为一种新的粉末冶金技术,利用脉冲电流产生的等离子体及烧结过程中加压实现粉末快速致密化,具有升温速率快、烧结温度低、烧结时间短等优势,可以有效保持原始颗粒的组织结构并抑制晶粒粗化[23~26]。Wen等[27]采用SPS工艺制备了Mo-62Si-5B (原子分数,%)合金,并在高温氧化研究中发现,细小的微观组织为O向内扩散提供了更多晶界通道,缩短了形成连续致密硼硅酸盐保护层的孕育期,有利于提高合金的抗氧化性能。

1 实验方法

采用Ni20Cr合金粉(粒径30~50 μm)作为基体,其化学成分(质量分数,%)为:Ni 79.2,Cr 20.47,O 0.05,Fe 0.28。分别添加质量分数为1.5%、3.0%、5.0%的高纯Al粉(≥ 99.85%,粒径2 μm),使用XQM-4L行星式球磨机对混合粉末进行机械合金化。为达到更好的合金化效果同时尽量减少粉末的氧化,选用硬质合金真空球磨罐,并在手套箱中进行3次抽真空和充入Ar气。添加正庚烷作为过程控制剂,减少合金粉末在球磨过程中的冷焊粘罐,球料比为10∶1,球磨时间为50 h,球磨转速为280 r/min。随后将得到的合金粉填装到高强度石墨模具中,在HPD250-C放电等离子烧结炉中进行烧结,烧结压力40 MPa、升温速率80℃/min、烧结温度1200℃、保温时间15 min。烧结后得到直径40 mm、高10 mm的合金块体。

使用线切割机将SPS制备合金和相同成分铸态合金加工为15 mm × 10 mm × 2 mm的片状样品,然后用SiC砂纸逐级打磨至2000号,做倒边、倒角处理,最后用丙酮和酒精超声清洗,冷风吹干后置于干燥器中待用。

恒温氧化实验采用马弗炉,在900℃的空气中进行,分别在氧化时间为5、20、40、60、80和100 h时将盛有样品的恒重刚玉坩埚取出,每组样品取3个平行样,用Secura 125-1CN电子天平称量样品质量变化,精确度为0.01 mg。

采用X'Pert PRO型X射线衍射仪(XRD)对样品进行物相分析,CuKα,扫描速率8°/min,扫描范围10°~90°。采用配备X-Max能量色散X射线光谱仪(EDS)的Inspect F50场发射扫描电镜(SEM)观察样品表面和横截面形貌。采用配备电子背散射衍射(EBSD)探头的JSM-7001F SEM表征样品的微观结构。采用JEM-2100F高分辨率透射电子显微镜(TEM)对样品的微观结构做进一步表征。

2 实验结果

2.1 SPS制备合金的微观结构

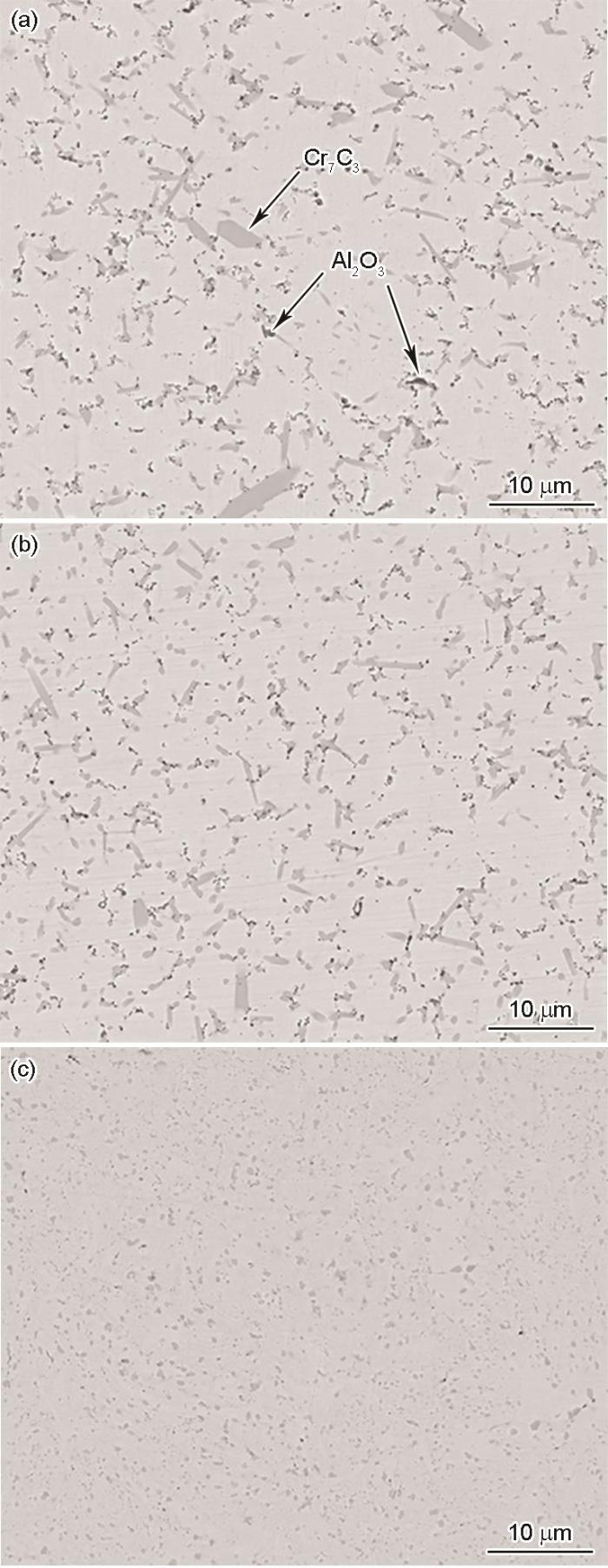

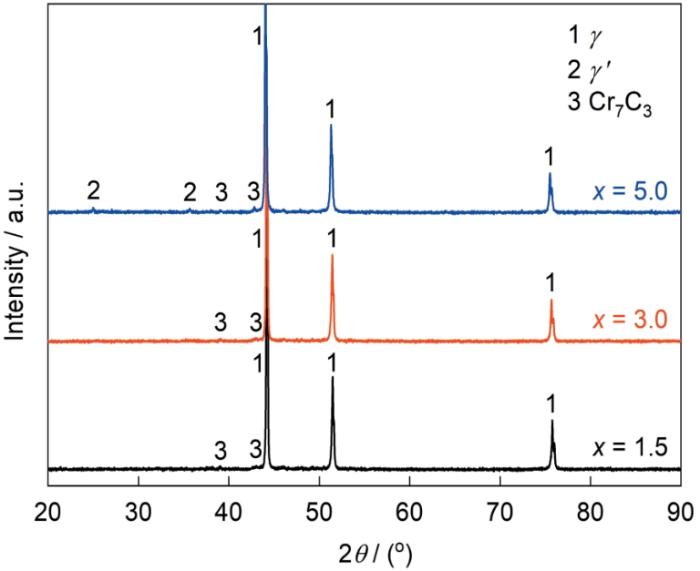

图1和2分别为SPS制备合金微观组织的SEM像和XRD谱。如图1所示,3种合金均烧结致密,无明显孔洞,有较多灰色不规则的富Cr碳化物(经XRD分析鉴定为Cr7C3)和少许黑色Al2O3颗粒分布在原始颗粒边界处,这是由于球磨时正庚烷和O2附着在合金粉末表面并与金属元素反应生成的。随着Al含量增加,合金粉末硬度降低,机械合金化时粉末细化更显著,烧结后原始颗粒尺寸减小,碳化物和氧化物也随之变得细小和弥散。由图2可见,Al含量越高的合金γ相衍射峰越向左偏移,而且只有Ni20Cr-5.0Al合金检测到微弱的γ'-Ni3Al相,可知大部分Al元素以固溶的方式进入基体并引起了晶格畸变。Al2O3由于含量较少没有检测出明显的衍射峰。

图1

图1

放电等离子烧结(SPS)制备Ni20Cr-xAl合金微观组织的SEM像

Fig.1

SEM images of the Ni20Cr-xAl alloys with x = 1.5 (a), x = 3.0 (b), and x = 5.0 (c) prepared by spark plasma sintering (SPS)

图2

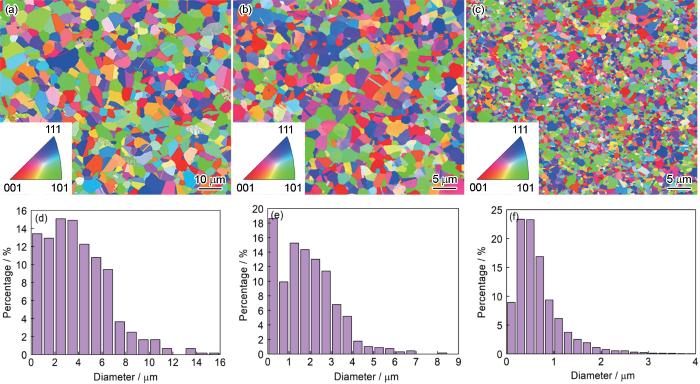

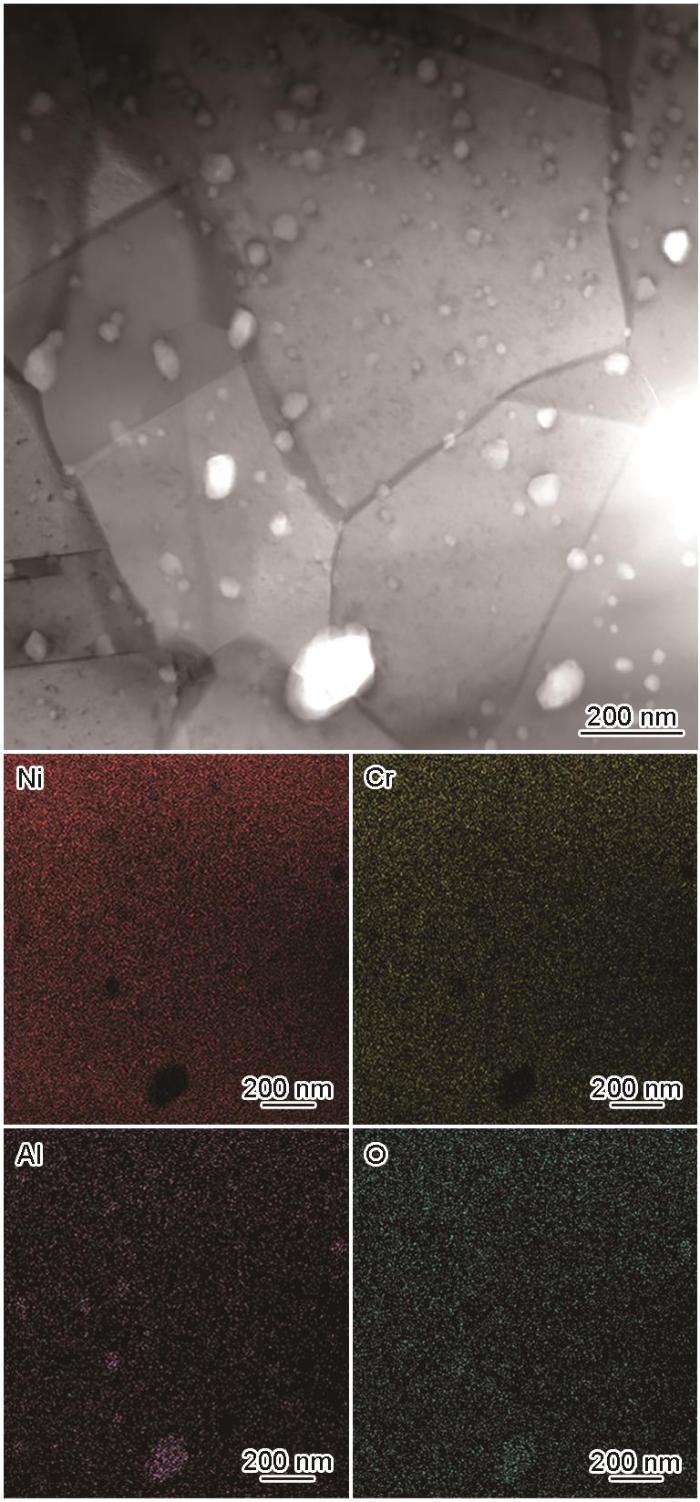

图3为SPS制备合金的EBSD像和晶粒尺寸分布图。3种合金都没有明显的晶粒取向特征,但晶粒尺寸有很大差异。Ni20Cr-1.5Al合金的晶粒尺寸最大,平均粒径为3.96 μm,大多数粒径分布在7 μm以下,最大晶粒尺寸达到16 μm (图3a和d);Ni20Cr-3.0Al合金的平均粒径为1.85 μm,大多数粒径分布在4 μm以下(图3b和e);而Ni20Cr-5.0Al合金的晶粒尺寸最小,平均粒径为0.68 μm,约81.5%的晶粒分布在1 µm以下(图3c和f)。这体现了提高Al含量有利于机械合金化过程中的晶粒细化。图4为SPS制备Ni20Cr-3.0Al合金的TEM像。可以观察到许多纳米级的Al2O3颗粒弥散分布在晶内和晶间,这些Al2O3颗粒在合金烧结和后期恒温氧化过程中能够起到钉扎晶界的作用,阻碍晶界移动,从而抑制晶粒长大。

图3

图3

SPS制备Ni20Cr-xAl合金的EBSD像和晶粒尺寸分布图

Fig.3

EBSD images (a-c) and grain size distributions (d-f) of the SPSed Ni20Cr-xAl alloys with x = 1.5 (a, d), x = 3.0 (b, e), and x = 5.0 (c, f)

图4

图4

SPS制备Ni20Cr-3.0Al合金的TEM像和元素面扫图

Fig.4

TEM image and elemental mappings of the SPSed Ni20Cr-3.0Al alloy

2.2 氧化动力学

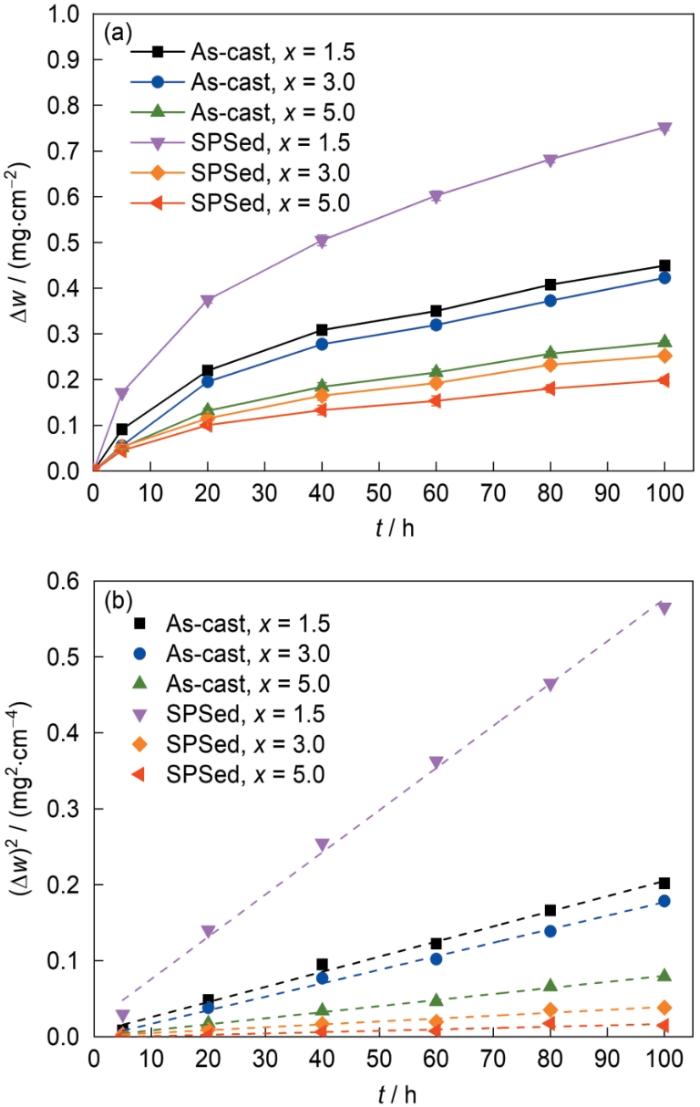

图5a为铸态和SPS制备Ni20Cr-xAl合金在900℃空气中恒温氧化100 h的动力学曲线。结果表明,2者的氧化增重都随着Al含量的增加而降低,SPS制备Ni20Cr-1.5Al合金在氧化100 h后的增重最高(0.75 mg/cm2),SPS制备Ni20Cr-5.0Al合金的增重最低(0.20 mg/cm2),而铸态合金的增重整体高于SPS制备Ni20Cr-3.0Al和Ni20Cr-5.0Al合金。6种合金的氧化增重在整个氧化期间都遵循抛物线规律:(Δw)2 = kpt,其中Δw为样品单位面积的氧化增重,t为氧化时间,kp为氧化速率常数。图5b显示了(Δw)2与t的函数关系,虚线为拟合结果,其斜率即为kp。如图5和表1所示,合金的氧化速率常数变化趋势与氧化增重相对应,SPS制备Ni20Cr-3.0Al和Ni20Cr-5.0Al合金的氧化速率常数分别是铸态Ni20Cr-3.0Al和Ni20Cr-5.0Al合金的21.4%和22.2%,而SPS制备Ni20Cr-1.5Al合金的氧化速率常数远远高于其他合金,达到了1.55 × 10-6 mg2/(cm4·s)。

图5

图5

铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h的动力学曲线

Fig.5

Isothermal oxidation kinetics of the as-cast alloys and SPSed alloys after oxidation at 900oC for 100 h

(a) Δw vs t (Δw—mass change, t—oxidation time)

(b) (Δw)2vs t

表1 铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h的氧化增重(Δw)和氧化速率常数(kp)

Table 1

| Alloy state | x | Δw mg·cm-2 | kp mg2·cm-4·s-1 |

|---|---|---|---|

| As-cast | 1.5 | 0.45 | 5.53 × 10-7 |

| 3.0 | 0.42 | 4.95 × 10-7 | |

| 5.0 | 0.28 | 2.22 × 10-7 | |

| SPSed | 1.5 | 0.75 | 1.55 × 10-6 |

| 3.0 | 0.25 | 1.06 × 10-7 | |

| 5.0 | 0.20 | 4.92 × 10-8 |

2.3 氧化膜成分分析和微观形貌

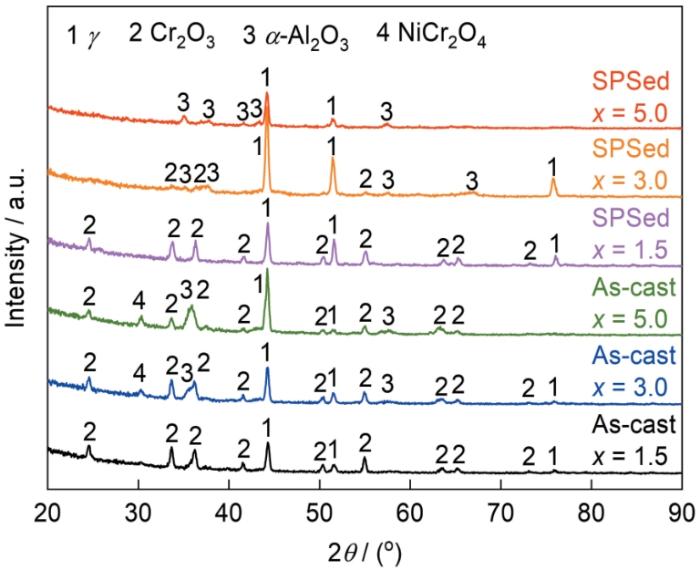

图6为铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后的XRD谱。3种铸态合金的氧化膜都含有Cr2O3,铸态Ni20Cr-3.0Al和Ni20Cr-5.0Al合金检测出了Al2O3和微量的NiCr2O4,SPS制备Ni20Cr-3.0Al合金检测出了较少的Cr2O3和较多的Al2O3,SPS制备Ni20Cr-5.0Al的氧化膜则全部由Al2O3构成。

图6

图6

铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后的XRD谱

Fig.6

XRD spactra of the as-cast and SPSed Ni20Cr-xAl alloys after oxidation at 900oC for 100 h

图7为铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化20 h后表面形貌的SEM像。铸态Ni20Cr-1.5Al合金的氧化膜整体为Cr2O3;Ni20Cr-3.0Al和Ni20Cr-5.0Al合金表面为Al2O3和Cr2O3相间生长,而Ni20Cr-5.0Al合金中Al2O3比例更大。SPS制备Ni20Cr-1.5Al合金的氧化膜也由Cr2O3构成,但结构极为疏松,含有大量孔洞和裂纹;Ni20Cr-3.0Al的氧化膜主要为凸起的鳞片状Al2O3,其间分布有局部生长的Cr2O3;Ni20Cr-5.0Al表面形成了一层很薄但厚度不均的Al2O3,其中深灰色的不规则区域对应Cr7C3所在位置,由于Al的向外扩散以及Al2O3的形核、横向生长较为困难,导致Al2O3膜形成缓慢。

图7

图7

铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化20 h后表面形貌的SEM像

Fig.7

Surface SEM images of the as-cast (a-c) and SPSed (d-f) Ni20Cr-xAl alloys with x = 1.5 (a, d), x = 3.0 (b, e), and x = 5.0 (c, f) after oxidation at 900oC for 20 h

图8为铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后表面形貌的SEM像。可见,6种合金氧化膜的构成与氧化20 h时基本相同。SPS制备Ni20Cr-3.0Al合金氧化膜中的Al2O3颗粒变得细小且分布紧密,SPS制备Ni20Cr-5.0Al合金的Al2O3膜更加完整致密。

图8

图8

铸态和SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后表面形貌的SEM像

Fig.8

Surface SEM images of the as-cast (a-c) and SPSed (d-f) Ni20Cr-xAl alloys with x = 1.5 (a, d), x = 3.0 (b, e), and x = 5.0 (c, f) after oxidation at 900oC for 100 h

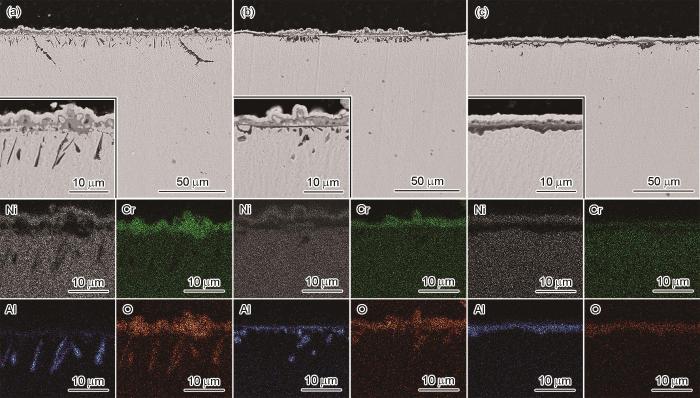

图9为铸态Ni20Cr-xAl合金在900℃恒温氧化100 h后局部截面形貌的SEM像和元素面扫图。如图所示,铸态合金都发生了不同程度Al的内氧化,Ni20Cr-1.5Al合金的内氧化深度达到了10 μm,内部Al2O3呈针尖状独立分布,外氧化膜是疏松多孔的Cr2O3,厚度约为4.05 μm,镀镍液从裂纹和孔洞渗入导致氧化膜中出现纯Ni。Ni20Cr-3.0Al和Ni20Cr-5.0Al合金的氧化膜平均厚度分别为2.15和0.82 μm,均为双层结构,结合XRD和EDS结果分析,外层为微量NiCr2O4和Cr2O3,内层是不连续的Al2O3。

图9

图9

铸态Ni20Cr-xAl合金在900℃恒温氧化100 h后局部截面的SEM像和元素面扫图

Fig.9

Low and high (insets) magnified cross-sectional SEM images and corresponding element mapping of the as-cast Ni20Cr-xAl alloys with x = 1.5 (a), x = 3.0 (b), and x = 5.0 (c) after oxidation at 900oC for 100 h

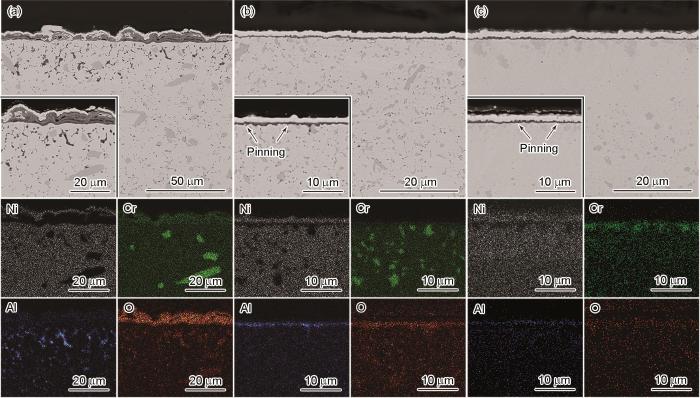

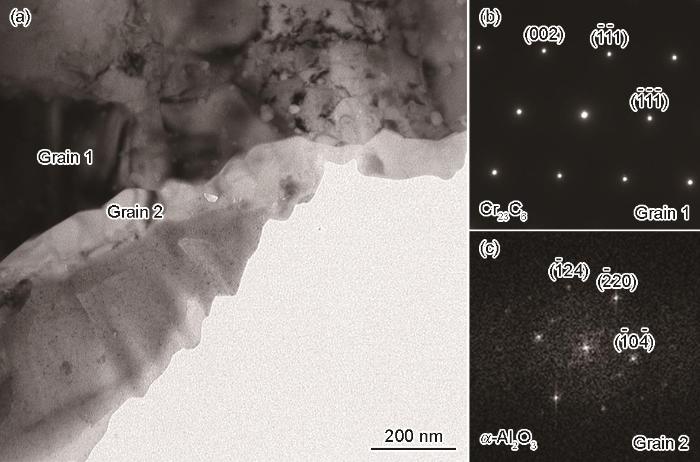

图10为SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后局部截面形貌的SEM像和元素面扫图。SPS制备合金中只有Ni20Cr-1.5Al合金发生了严重的内氧化,Al2O3沿晶界向合金内部不连续分布,深度可达25 μm,氧化膜是约6 μm厚的Cr2O3且含有大量孔隙以至于呈现类似分层的结构。Ni20Cr-3.0Al合金的氧化膜平均厚度为280 nm,主要成分为连续生长的Al2O3,部分区域为Cr2O3在Al2O3表面或2者混合生长。Ni20Cr-5.0Al合金的氧化膜最薄,平均厚度为186 nm,全部由完整致密的Al2O3构成。另外,3种SPS制备合金中的富Cr碳化物在氧化后都发生了晶粒长大,Ni20Cr-5.0Al合金基体边缘约16 μm深范围内的碳化物全部以大晶粒的形态在氧化膜下方析出,结合TEM (图11)的衍射斑标定结果确定碳化物为Cr23C6,是初始的Cr7C3发生相变形成的。

图10

图10

SPS制备Ni20Cr-xAl合金在900℃恒温氧化100 h后局部截面形貌的SEM像和元素面扫图

Fig.10

Low and high (insets) magnified cross-sectional SEM images and corresponding element mapping of the SPSed Ni20Cr-xAl alloys with x = 1.5 (a), x = 3.0 (b), and x = 5.0 (c) after oxidation at 900oC for 100 h

图11

图11

SPS制备Ni20Cr-5.0Al合金在900℃恒温氧化100 h后氧化膜的TEM像和晶粒1、晶粒2的选区电子衍射花样

Fig.11

TEM image (a) of the oxide scale formed on SPSed Ni20Cr-5.0Al alloy after oxidation at 900oC for 100 h, and selected area electron diffraction patterns of grains 1 (b) and 2 (c) in Fig.11a

3 分析讨论

氧化动力学曲线表明,Al含量为3.0%和5.0%时,SPS制备合金表现出比铸态合金更好的抗氧化性能。根据实验结果可知,铸态Ni20Cr-3.0Al和Ni20Cr-5.0Al合金的氧化产物为外层的NiCr2O4和Cr2O3、内层的不连续Al2O3膜以及内氧化Al2O3,只有部分富Al的区域可以形成单一Al2O3层。而SPS制备Ni20Cr-3.0Al和Ni20Cr-5.0Al合金都形成了薄且完整的Al2O3氧化膜,其中Ni20Cr-3.0Al合金只有局部区域在Al2O3上生成了少量Cr2O3。

根据Wagner理论[19],只有合金中的Al含量超过一个临界值(NAl)时,才能形成外部Al2O3膜,该临界条件用下式表示:

式中,g* 为形成外氧化膜所需Al2O3的临界体积分数,NO为氧化膜-合金界面处的O摩尔分数,DO为O在合金中的扩散系数,DAl是Al的扩散系数,VM和

SPS制备Ni20Cr-3.0Al合金在氧化初期大部分表面形成Al2O3膜,而大颗粒Cr7C3的位置氧化生成Cr2O3 (图7),随着氧化膜增厚,氧化膜/合金界面的氧分压降低,同时基体表面Al和Cr的消耗导致空位增多,加速了Al的扩散,使NAl进一步降低。而且Cr2O3和α-Al2O3具有相同的hcp晶体结构,Cr2O3颗粒可以从能量和结构上促进α-Al2O3的异质形核和横向外延生长[30]。这些因素共同作用使SPS制备Ni20Cr-3.0Al合金表面的Al2O3膜得以连续生长,有效阻碍了金属元素和O的进一步扩散,从而实现了氧化速率的降低。相比而言,SPS制备Ni20Cr-5.0Al合金的Al含量更高、晶粒更细小,可以在短时间内直接氧化生成连续且致密的α-Al2O3薄膜,因此整体氧化速率最低、增重最少(图5)。同时,SPS制备的Ni20Cr-5.0Al合金内的Cr7C3晶粒尺寸都在1 μm以下,在高温下由于Ostwald熟化,较小的晶粒溶解,Cr和C通过晶格和大量晶界向空位浓度高的合金边缘扩散,最终不断聚集长大形成大尺寸且热力学稳定的Cr23C6,也有报道论述了这种氧化后期碳化物在合金亚表面聚集的现象与Al浓度对C活度的影响有关[31]。另外,SPS制备Ni20Cr-3.0Al和Ni20Cr-5.0Al合金中原始颗粒边界和晶界处的Al2O3颗粒可以阻碍Cr的向外扩散,在一定程度上抑制了Cr2O3生成,同时也为外氧化生成的Al2O3提供了形核位点,并起到钉扎作用,增强了Al2O3膜的抗剥落性。

对于铸态和SPS制备Ni20Cr-1.5Al合金,2者的Al含量太低,只能发生内氧化,Cr选择性氧化生成Cr2O3外氧化膜(图9和10),SPS制备合金的抗氧化性更差,其平均氧化膜厚度和平均内氧化深度分别是铸态合金的1.48和2.5倍。SPS制备合金晶粒小、晶界多,Cr的向外扩散和氧化更快,导致合金/氧化膜界面产生很多孔洞并不断扩大,同时高体积分数的晶界提供了充足的Cr供应,Cr2O3快速增厚,Cr2O3本身的PBR值(Pilling-Bedworth ratio)较高(2.07)[32],加之内部缺陷多并且有较大的生长应力,更容易发生开裂,因此SPS制备Ni20Cr-1.5Al合金的Cr2O3膜内出现大量孔洞和裂纹。这种十分疏松的氧化膜结构加速了O的向内扩散,O在合金/氧化膜界面处沿着大量晶界向合金内渗透加剧了Al的内氧化,合金中弥散的Al2O3颗粒也促进了内Al2O3的形核长大,最终形成了深入且不连续的网状内氧化结构。

4 结论

(1) SPS制备合金的成分和组织均匀,晶粒尺寸随Al含量的提高而减小,合金中弥散的Al2O3颗粒起到了抑制晶粒长大的作用。

(2) 在900℃恒温氧化实验中,SPS制备的Ni20Cr-3.0Al和Ni20Cr-5.0Al合金表现出优异的抗氧化性能,这是因为2者均生成了连续且致密的α-Al2O3薄膜。铸态Ni20Cr-3.0Al和Ni20Cr-5.0Al合金则发生了Al的内氧化并生成了由NiCr2O4、Cr2O3和不连续Al2O3构成的外氧化膜。SPS制备Ni20Cr-1.5Al合金的抗氧化性能最差,铸态Ni20Cr-1.5Al合金次之,氧化产物为疏松的外Cr2O3膜和内Al2O3。

(3) SPS制备合金由于晶粒尺寸小、晶界多,有利于合金元素和O的扩散,因而加速了Ni20Cr-1.5Al合金内氧化的进行和Cr2O3外氧化膜的生长,也促成了Ni20Cr-3.0Al和Ni20Cr-5.0Al合金外α-Al2O3薄膜的生成。合金内弥散的Al2O3颗粒为SPS制备Ni20Cr-1.5Al合金内氧化和Ni20Cr-3.0Al、Ni20Cr-5.0Al合金外氧化的Al2O3形核提供了有利条件。

参考文献

Microstructural and oxidation behavior of NiCrAl super alloy containing hafnium at high temperature

[J].

The effect of systematic variation of Ni:Co ratio on the oxidation behaviour of γ-γ′ Ni-Co-Al-Ti-Cr alloys

[J].

On the preferential grain boundary oxidation of a Ni-Co-based superalloy

[J].

Effects of aluminum and titanium additions on the formation of nonmetallic inclusions in nickel-based superalloys

[J].

The effect of ruthenium on the intermediate to high temperature creep response of high refractory content single crystal nickel-base superalloys

[J].

Initial oxidation of Ni-based superalloy and its dynamic microscopic mechanisms: The interface junction initiated outwards oxidation

[J].

Breakaway oxidation of a low-Al content nanocrystalline coating at 1000oC

[J].

Oxidation behavior of NiCrAlYSi coatings with Re-based diffusion barriers on two superalloys

[J].

Influence of Nb addition on the oxidation behavior of novel Ni-base superalloy

[J].

Microstructural evolution during cyclic oxidation of a Ni-based singe crystal superalloy at 1100oC

[J].

900°C oxidation resistance of Ni-base superalloys alloyed with different refractory elements

[J].

Role of Cr in the high-temperature oxidation behavior of Cr x MnFeNi high-entropy alloys at 800oC in air

[J].

The oxidation behaviour of NiAl-I. Phase transformations in the alumina scale during oxidation of NiAl and NiAl-Cr alloys

[J].

A TEM study of the oxide scale development in Ni-Cr-Al alloys

[J].

Oxidation resistance at 900oC of porous Ni-Al-Cr intermetallics synthesized via rapid thermal explosion reaction

[J].

Promoting exclusive α-Al2O3 growth upon high-temperature oxidation of NiCrAl alloys: Experiment versus model predictions

[J].

External α-Al2O3 scale on Ni-base alloy 602 CA-Part I: Formation and long-term stability

[J].

Alloying effects on oxidation mechanisms in polycrystalline Co-Ni base superalloys

[J].

Theoretical analysis of the diffusion processes determining the oxidation rate of alloys

[J].

Effect of the microstructure of Haynes 282 nickel-based superalloys on oxidation behavior under oxy-fuel combustion conditions

[J].

Microstructure and mechanical properties of bulk nanocrystalline Al-Fe alloy processed by mechanical alloying and spark plasma sintering

[J].

Microstructure and mechanical properties of AZ91 magnesium alloy developed by spark plasma sintering

[J].

A review of multi-physical fields induced phenomena and effects in spark plasma sintering: Fundamentals and applications

[J].

Strengthening mechanisms in a high-strength bulk nanostructured Cu-Zn-Al alloy processed via cryomilling and spark plasma sintering

[J].

Oxidation behavior of dense yttrium doped B2-NiAl bulk material fabricated by ball milling self-propagating high-temperature synthesis and densified by spark plasma sintering

[J].

Fabrication of oxide-reinforced Ni3Al composites by mechanical alloying and spark plasma sintering

[J].

Improvement of oxidation resistance of a Mo-62Si-5B (at.%) alloy at 1250oC and 1350oC via an in situ pre-formed SiO2 fabricated by spark plasma sintering

[J].

High-throughput mapping method for mechanical properties, oxidation resistance, and phase stability in Ni-based superalloys using composition-graded unidirectional solidified alloys

[J].

High-temperature oxidation behaviour of high chromium superalloys additively manufactured by conventional or extreme high-speed laser metal deposition

[J].

A novel method to promote selective oxidation of Ni-Cr alloys: Surface spreading α-Al2O3 nanoparticles

[J].

External α-Al2O3 scale on Ni-base alloy 602 CA-Part II: Microstructural evolution

[J].