马氏体耐热钢是广泛应用于核反应堆的关键材料。传统的马氏体耐热钢主要有T91和在其基础上发展出来的一系列钢种,如12Cr13、14Cr11MoV、8Cr12MoVNbN、13Cr13Mo、22Cr12NiMoWV等。然而,针对第四代及未来核反应堆需要材料具备更高通量辐照、更高温度和更大压力等服役条件,对候选结构材料在高温水冷堆环境中的抗高温氧化腐蚀性能提出了更高要求。传统的马氏体耐热钢通过表面高温下自发形成富Cr的氧化物(Cr2O3、尖晶石氧化物FeCr2O4等)提高抗氧化性能,但在含水蒸气的气氛中,由于富Cr氧化物易于和水蒸气形成不稳定的氢氧化物,严重恶化氧化膜的保护作用,因而制约了其应用[3~5]。

Jiang等[6]在2017年提出并研发以Fe-18Ni-3Al(质量分数,%,下同)为基础的新型高密度纳米共格B2-NiAl析出强化马氏体时效钢,通过析出相与基体界面晶格错配度最小化设计,基本消除传统强化所必需的弹性畸变,从而实现了第二相超高密度(> 1024 m-3)、极小尺寸(2~3 nm)均匀弥散析出,利用有序第二相被位错切过产生的高反向畴界能强化马氏体基体,获得了超高强度(2.2 GPa)和优异的塑韧性(> 8%,> 85 MPa·m1/2)[6,7]。最近,通过对该超高强度钢开展的一系列耐高温辐照性能研究,发现超高密度、小尺寸共格析出相极易被辐照溶解,但在高温(400~600℃)辐照下,因其极低的相变势垒和短程溶质重排主导的动力学行为,使其发生原位动态有序-无序转变,在限制点缺陷(空位和间隙原子)长程扩散的同时,通过增强溶质原子和空位缺陷的局域重组,持续湮灭辐照缺陷并稳定高密度析出,使得该超高强度钢在超高剂量辐照(> 2000 dpa)后不发生空洞肿胀和辐照硬化,相同条件下性能优于典型9Cr氧化物弥散强化(ODS)钢,表现出极为优异的耐辐照性能[8,9]。然而,由于传统超高强度钢耐腐蚀性较差,往往需要采用保护性涂层来提高抗氧化及耐腐蚀性能,这显著增加了超高强度钢的成本和工艺复杂性[10~12]。针对上述的核电应用场景,如何在保证Fe-Ni-Al系新型超高强度钢超高强韧性和抗辐照能力的前提下提高其抗氧化性能成为亟待解决的问题。

基于此,以无Co超低C的新型Fe-Ni-Al超高强度钢为基础,通过添加Cr元素,在干燥空气和空气 + 10%水蒸气(体积分数)环境中的氧化实验对其抗氧化性能进行研究,采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)对氧化物膜的成分和结构进行表征和分析,研究其抗氧化机理,为提高新型超高强度钢的抗氧化性能和推动新型马氏体耐热钢的工程应用提供理论基础。

1 实验方法

1.1 实验材料

表1 Fe-Ni-Cr-Al系马氏体钢的名义成分 (mass fraction / %)

Table 1

| Sample | Ni | Cr | Al | Mo | Nb | C | Fe |

|---|---|---|---|---|---|---|---|

| 5Cr | 13 | 5 | 2.3 | 1 | 0.2 | 0 | Bal. |

| 9Cr | 13 | 9 | 2.3 | 1 | 0.2 | 0 | Bal. |

| 0Cr | 18 | 0 | 3.0 | 5 | 0.2 | 0.08 | Bal. |

1.2 力学性能测试

采用E45.105电子万能拉伸试验机进行室温和高温力学性能测试,试样尺寸为30 mm × 3 mm × 1.5 mm,试样表面经砂纸打磨平整。采用标距为20 mm的引伸计,应变速率为10-3 s-1,最终获得试件的应力-应变曲线及抗拉强度、屈服强度和延伸率等力学性能数据,高温拉伸的测试温度为600℃。

1.3 氧化实验

氧化实验的试样尺寸为10 mm × 10 mm × 2 mm,6个面均用2000号砂纸打磨后抛光至镜面状态,依次用去离子水、丙酮和酒精清洗,热风吹干待用。

为了研究苛刻水蒸气环境对材料的影响,实验的氧化气氛条件分为干燥空气和潮湿空气2种。干燥空气氧化实验在600℃的箱式马弗炉中进行,而空气+ 10%水蒸气的氧化在管式炉中进行,炉温控制在600℃,炉膛一端以400 mL/min的速率通入纯净的空气和90℃的水蒸气,以得到空气+ 10%水蒸气的条件。该方法与文献[13]一致。采用测温热电偶和测温环对炉温进行矫正。

使用精确度为10-5 g的XS 105梅特勒-托利多电子天平测定质量,用2个平行试样来保证氧化增重数据的可靠性。等温氧化实验是将试样置于600℃的环境中氧化100 h,空冷至室温后测量增重。为了评估氧化膜抗冷热循环的能力,对5Cr和9Cr试样进行循环氧化实验,即从放入开始每隔100 h取出一次,空冷后测量增重,再放入管式炉中氧化至1000 h。

1.4 氧化膜观察与分析

使用Smart Lab 9KW 型XRD对氧化实验前试样的相组成进行分析,采用D8-Advance掠入射XRD (GIXRD)分析氧化实验后氧化物膜的结构信息,掠入射角为0.5°。为便于观察试样组织,将试样表面打磨后抛光,马氏体组织形貌采用4%HNO3 + 4%HF + 92%去离子水(体积分数)侵蚀液腐蚀15 s,氧化膜截面在化学镀Ni后,使用Supra 55型SEM观察形貌。为分析氧化膜的成分分布和结构信息,通过Helios 5 UX聚焦离子束(FIB)制样,采用配备能谱(EDS)的Tecnai G2 F30型高分辨TEM观察明场、暗场像及成分分布。

2 实验结果

2.1 组织与力学性能

图1

图1

氧化前经过时效处理的5Cr和9Cr试样的SEM像、XRD谱和拉伸应力-应变曲线

Fig.1

SEM images of 5Cr (a) and 9Cr (b) samples aged at 500oC for 4 h before oxidation experiments, corresponding XRD spectra (c), and tensile stress-strain curves at room temperature (RT) and 600oC (d)

表2 氧化前经时效处理的5Cr和9Cr试样在室温和600℃下的力学性能

Table 2

Temperature | Sample | Tensile strength MPa | Yield strength MPa | Elongation % |

|---|---|---|---|---|

| RT | 5Cr | 1889 | 1773 | 6.5 |

| 9Cr | 1890 | 1777 | 7.6 | |

| 600oC | 5Cr | 576 | 510 | 51.1 |

| 9Cr | 572 | 523 | 45.1 |

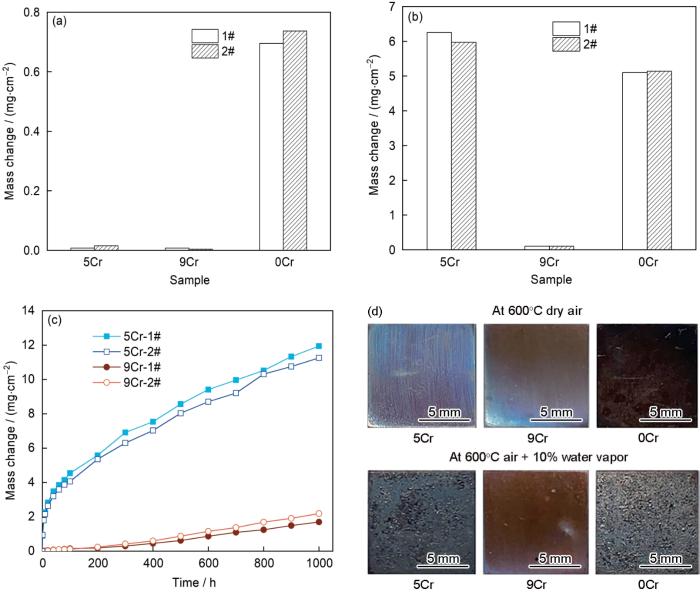

2.2 氧化动力学及宏观表面形貌

图2为经氧化实验后5Cr、9Cr和0Cr试样的氧化增重及表面宏观形貌。图2a为3种试样在600℃干燥空气中等温氧化100 h的氧化增重,标注为1#和2#分别是相同实验条件和成分的平行试样。实验结果表明,5Cr和9Cr试样均未发生大的质量变化,2个试样的氧化增重分别约为1.1 × 10-2和5.6 × 10-3 mg/cm2,0Cr试样的氧化增重为0.72 mg/cm2,是5Cr和9Cr试样的60倍以上(图2a)。3种试样在600℃潮湿空气中等温氧化100 h的氧化增重如图2b所示,与干燥空气下的增重相比,潮湿空气中的氧化增重更大,表明高温水蒸气比干燥空气更具有腐蚀性。5Cr和0Cr试样的氧化增重分别约为6.1和5.1 mg/cm2,相比之下,9Cr试样的氧化极为缓慢,氧化增重仅为0.1mg/cm2,是5Cr和0Cr试样增重的1/50。

图2

图2

氧化实验后5Cr、9Cr和0Cr试样的氧化增重及表面形貌

Fig.2

Mass changes of 5Cr, 9Cr, and 0Cr samples after isothermal oxidation experiments at 600oC dry air (a) and 600oC air + 10% water vapor (b) for 100 h, mass changes of cycle oxidation experiment at 600oC air + 10% water vapor (c) and their surface morphologies (d)

为了研究试样氧化膜的抗冷热循环剥落能力,图2c给出了抗氧化性能较好的5Cr和9Cr试样在600℃空气 + 10%水蒸气中的循环氧化动力学曲线。结果表明,在冷热循环的情况下,9Cr试样在含水蒸气气氛中仍然显示出一定的抗氧化能力,1000 h后的平均氧化增重为1.9 mg/cm2,远小于5Cr试样的11.5 mg/cm2。这表明9Cr试样不但具有优异的耐干燥空气氧化性能,同时具备抗水蒸气氧化腐蚀的特性。

图2d所示为3个试样在600℃干燥空气和潮湿空气等温氧化100 h 后的表面宏观形貌。从图中可以看出,经过干燥空气的氧化,5Cr和9Cr试样表面为蓝紫色,表明形成了极薄的氧化层。而0Cr试样表面呈暗红色锈层,抗氧化性较差。经过潮湿空气的氧化,3个试样展现出与干燥空气中不同的氧化行为。5Cr和0Cr试样表面呈黑色,凹凸不平的表面表明形成了非保护性的氧化物,并且发生剥落。9Cr试样经潮湿空气氧化后表面仍为蓝紫色,说明了其具备良好的抗水蒸气氧化性能,该试样形貌与上述氧化增重的结果吻合。

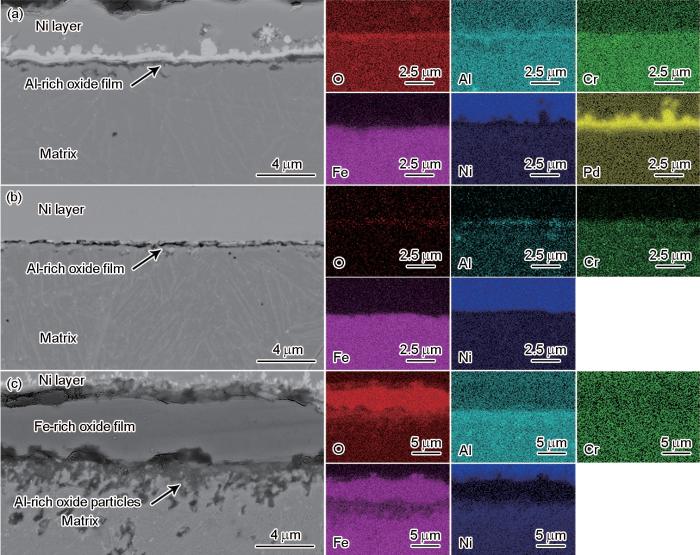

2.3 氧化膜截面形貌、成分及结构

耐热钢在高温下依赖于氧化膜的形成和保留,生长缓慢、致密均匀且与基体结合良好的氧化膜可以作为金属基体和环境中腐蚀介质之间的屏障,保护基体避免氧化腐蚀。为了进一步评估3种合金的抗氧化性能,对600℃干燥空气中等温氧化100 h后试样的截面进行SEM观察及能谱(EDS)分析,结果如图3所示。试样采用化学镀Ni的方式确保氧化膜完整性,同时为了提高Ni层与氧化膜的结合力,在活化过程中引入了Pd层,由于Pd原子序数较大,在SEM像中呈白色,位于氧化膜表面。从图3a中可以看出,5Cr试样经干燥空气氧化后,表面形成了一层极薄的氧化层,该氧化层连续、致密,厚度为几百纳米。从右侧的EDS元素面分析中可以看出,该氧化层为富Al元素、具有保护性的氧化物膜。如图3b所示,9Cr试样的截面形貌与5Cr试样类似,可观察到连续的富Al氧化物。而0Cr试样经干燥空气氧化100 h后,形成了厚度约为5 μm的粗大氧化膜,并且发生了内氧化(图3c)。从图3c的EDS元素面分布图中可以确定,粗大的氧化物层主要为Fe的氧化物,内层为富Al元素的内氧化层。该截面形貌结果与图2b所反映的氧化增重相对应,表明5Cr和9Cr在600℃干燥空气中与0Cr相比具有更优异的抗氧化性能。

图3

图3

5Cr、9Cr和0Cr试样经600℃干燥空气等温氧化100 h后的截面SEM像和EDS分析

Fig.3

Cross-sectional SEM images (left) and EDS results (right) of 5Cr (a), 9Cr (b), and 0Cr (c) samples after isothermal oxidation experiments at 600oC dry air for 100 h

5Cr、9Cr及0Cr试样在600℃空气 + 10%水蒸气中氧化100 h后的截面SEM像和EDS分析如图4所示。与在干燥空气中不同,5Cr试样在含水蒸气气氛中难以形成连续致密的富Al氧化层。如图4a所示,5Cr试样的氧化层由厚度约40 μm的氧化层和厚度约为80 μm的内氧化层组成。EDS分析表明,粗大的氧化层富含Fe元素,内氧化区的氧化物颗粒主要为Al和Cr的氧化物。图4a中的R1区域的EDS元素面分布图表明,内氧化层由针状的富Al氧化物和富Cr氧化物组成。图4b为9Cr试样在含水蒸气气氛中氧化后观察的SEM像。从图中可以看出,在合金表面形成了连续、致密的氧化膜,厚度为几百纳米。与5Cr试样类似,图4c中的0Cr试样同样形成了厚度约为30 μm的富Fe氧化层和厚度约为50 μm的富Al氧化物颗粒的内氧化层。因此,在引入了强腐蚀的水蒸气后,5Cr和0Cr试样表面均形成了较厚的氧化层且发生内氧化,而9Cr试样表面形成了连续、致密的氧化物薄膜层。

图4

图4

5Cr、9Cr和0Cr试样经600℃空气 + 10%水蒸气等温氧化100 h后的截面SEM像和EDS分析

Fig.4

Cross-sectional SEM images (left) and EDS results (right) of 5Cr (a), 9Cr (b), and 0Cr (c) samples after isothermal oxidation experiments at 600oC air + 10% water vapor for 100 h

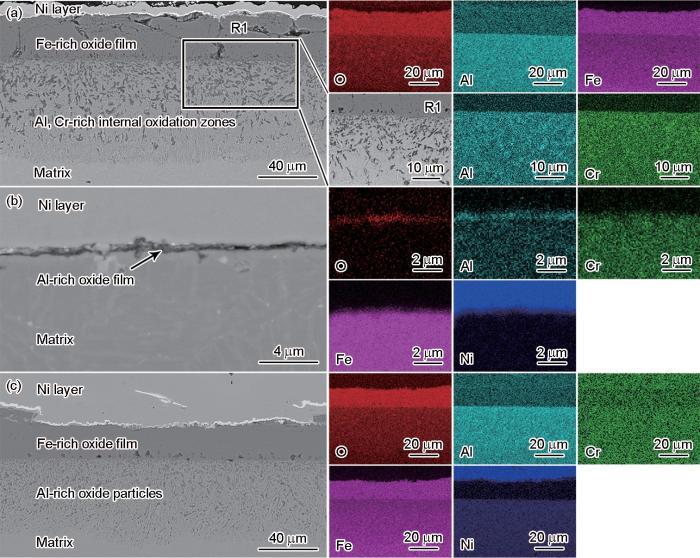

为了对具有优异抗水蒸气性能的9Cr试样的氧化膜进行成分和结构分析,采用TEM和GIXRD对经600℃空气 + 10%水蒸气氧化100 h的9Cr试样进行观察,结果如图5所示。图5a为9Cr试样在明场下的截面形貌。可以清楚地看出,在保护性的Pt层与基体之间有一层厚度约为50 nm的氧化层,该氧化层连续、致密,具备保护性氧化膜的特征。图5b为图5a中方框区域的放大TEM像及EDS分析。从图中可以看出,该氧化膜为富Al、Cr、Fe的复合结构。结合对图5b中箭头方向的EDS线分析结果(图5c)可以得出,氧化膜主要分为2层:与Pt相邻外层主要由Fe的氧化物组成,其中掺杂了一定含量的Cr元素(layer 1);而基体相邻的内层为富Al的氧化膜(layer 2),该氧化膜连续、致密、均匀,具有优异的保护性。为了进一步分析氧化物膜及基体的结构信息,采用HRTEM对试样做进一步的表征,如图5d所示。图中较亮区域为氧化膜,较暗区域为基体。在氧化膜的F1区域和基体的F2区域进行反Fourier变换(FFT),如图5e所示。结果表明,氧化膜为hcp结构,而与氧化物膜相邻的基体为马氏体基体的bcc结构。结合图5f的GIXRD结果可知,氧化物膜主要为刚玉结构(R3C,Hexagonal)的Fe2O3,与氧化膜相邻的基体为马氏体和逆变奥氏体,与FFT结果一致。

图5

图5

经600℃空气 + 10%水蒸气氧化100 h的9Cr试样及其氧化膜的截面形貌、成分分布及结构分析

Fig.5

Cross-sectional morphology, composition distributions and structural analyses of 9Cr sample and its oxide film after isothermal oxidation at 600oC air + 10% water vapor for 100 h

(a) bright field TEM image (b) dark field TEM image and EDS results

(c) EDS line scanning result along the arrow in Fig.5b (d) HRTEM image

(e) inverse Fourier transforms (FFTs) of zones F1 and F2 in Fig.5d (f) GIXRD spectrum of 9Cr sample

3 分析讨论

3.1 Cr添加提高Fe-Ni-Al系高强钢抗氧化性能

Fe-Ni-Al系新型无Co高密度纳米共格B2-NiAl析出相强化马氏体时效钢尽管具有良好的强塑性匹配,但耐腐蚀性相对较差,尤其是在高温下的抗氧化性能。如图2d所示,0Cr试样在600℃干燥空气中氧化100 h后表面形成了赤红色的锈层,且氧化增重较快,形成如图3c所示的相对较厚的富Fe氧化膜,难以形成连续、致密、稳定的保护性氧化膜。在含水蒸气气氛中,氧化速率进一步加快,氧化膜厚度约为80 μm,严重的Al内氧化势必会消耗纳米共格B2-NiAl相,从而影响其力学性能。为了提高这种超高强度钢的抗氧化性能,通过添加Cr元素进行调控,以期得到致密的保护性氧化物膜。从图1中可以看出,通过添加Cr元素,调整Ni、Al、Mo含量,5Cr和9Cr试样仍保持马氏体结构,抗拉强度达1.8 GPa,在600℃高温下的抗拉强度仍不低于500 MPa,展现出良好的高温力学性能。此外,5Cr和9Cr试样在600℃干燥空气中获得了优异的抗氧化性能,表面形成了连续致密的保护性富Al氧化膜。在600℃空气 + 10%水蒸气中,9Cr试样可形成如图5所示的富Fe、Cr、Al的复合氧化膜结构,具备低的氧化动力学,在冷热循环下仍具备一定的抗水蒸气氧化能力。

3.2 Fe-Ni-Cr-Al高强钢中的Al和Cr协同作用

更高Al含量(3.0%)的0Cr试样无论是在干燥空气和潮湿空气中均未形成富Al氧化膜,而在2.3%Al的基础上合金化Cr元素却可以在环境中形成连续、致密、均一的保护性富Al氧化膜,如干燥空气中的5Cr、9Cr试样以及含水蒸气环境中的9Cr试样,说明Cr元素起到了“第三组元效应”。Cr在表面形成Al2O3合金中的“第三组元效应”早在文献[14,15]中就有报道,该效应表明,在A-B-C合金体系中(假设A是惰性最高的,B在A和C之间,C是最亲氧的成分),B的加入降低了形成外部C的氧化膜所需的C的临界浓度。三元合金体系中的B元素在氧化初始阶段起到类似“吸氧剂”的作用,限制O2-在合金中的扩散,使内氧化降至最低。因此,在新型含Al马氏体耐热钢中,Cr (在Al和Fe之间具有氧亲和性)降低了形成Al2O3氧化膜所需的Al含量,因为Cr作为“吸氧剂”,通过减慢O2-向基体的扩散,促进Al2O3连续氧化膜而非Al2O3颗粒的形成,从而防止内氧化[16~18]。因此,在600℃的干燥空气中,更高Al含量的0Cr试样中形成了富Fe的非保护性氧化膜和富Al颗粒的内氧化区,而5Cr和9Cr试样因为第三组元Cr的添加,可以在表面自发形成保护性的富Al氧化层。

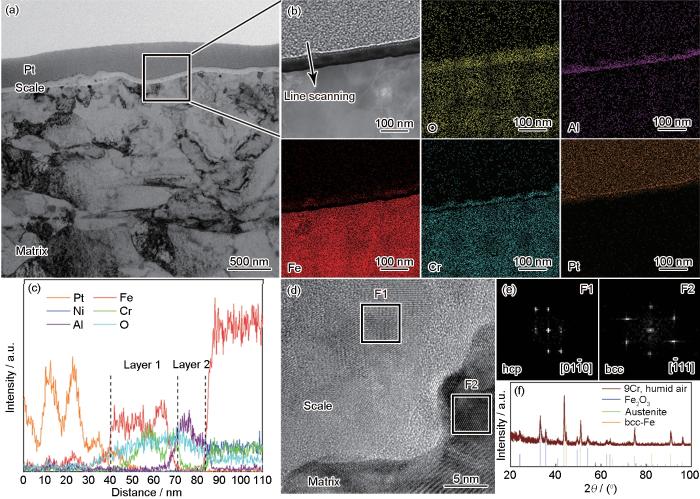

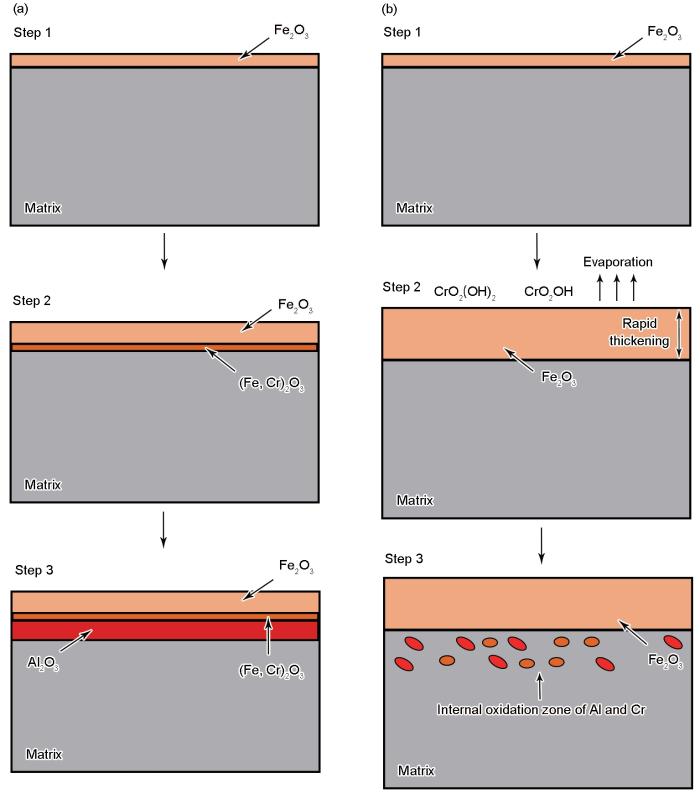

而在流动水蒸气气氛中,则有不同的机制。从氧化增重实验结果和对氧化物膜形貌的分析中可以看出,10%水蒸气的引入对Fe-Ni-Cr-Al钢的氧化行为产生了较大的影响,尤其是对于含Cr相对较少的5Cr试样。从图2a和b的对比中可以得出,在600℃下潮湿空气中的氧化增重比干燥空气增加了几十倍甚至几百倍。5Cr试样在干燥空气中氧化100 h的平均氧化增重为1.1 × 10-2 mg/cm2,在潮湿空气中氧化相同时间平均氧化增重为6.1 mg/cm2,增加约600倍。从图3a和4a中的氧化膜截面形貌来看,氧化膜由干燥空气中的保护性富Al氧化膜转换为非保护性的富Fe氧化膜及Al的内氧化区。而9Cr试样则在含水蒸气气氛中形成了图5中的富Fe、Cr、Al的复合氧化膜,氧化增重也仅为0.1 mg/cm2。实际上,根据Fe-Cr-Al合金氧化初期的XRD原位实验和TEM中断实验[19,20],可以推测9Cr试样氧化膜的形成过程如图6所示。根据相关研究结果[21],在相同温度形成Fe2O3、Cr2O3、Al2O3的O2分压逐渐降低。图6a为9Cr试样氧化初期的氧化膜生长示意图。在氧化初期,由于试样表面暴露在高温腐蚀气氛中,很难发生选择性氧化,率先形成Fe的氧化物Fe2O3 (step 1)。当合金基体被氧化膜“包裹”后,与氧化膜近邻的基体处O2分压(

图6

图6

9Cr和5Cr试样初期氧化行为示意图

Fig.6

Schematics of initial oxidation behavior of 9Cr (a) and 5Cr (b) samples

结合图3a中5Cr试样在600℃干燥空气条件下可以形成富Al氧化膜的实验结果,不难得出其在水蒸气的影响下难以起到“第三组元效应”形成富Cr氧化膜,当非保护性的Fe2O3生长到一定程度时,因O2分压过高发生了Al、Cr的内氧化。而9Cr由于含有足够多的Cr,可以保证富Cr氧化中间层的形成,促进了Al的选择性氧化,最终在富Fe、Cr层以及基体之间形成了连续、致密的Al2O3保护层。由于Al2O3在水蒸气环境中比Cr2O3层更具有保护作用:动力学上,Al2O3的生长速率比Cr2O3低1~2个数量级;热力学上,Al2O3具有更高的热力学稳定性;并且Al2O3与水蒸气几乎不反应。这种能够在表面自发形成Al2O3氧化膜的合金,如新型含Al奥氏体耐热钢(AFA钢)、FeCrAl合金,已被广泛用于含有水蒸气的环境中[25~27]。因此,通过Al、Cr协同作用,在水蒸气环境中自发形成富Al氧化膜的9Cr试样具有更低的氧化速率和更高的服役寿命。

综上所述,通过添加Cr元素起到“第三组元效应”,协同合金中的Al元素形成保护性氧化膜,在不降低强度塑性的基础上,提高了新型超高强度钢的抗氧化性能,从而获得一种具有优异力学性能和抗水蒸气氧化的新型含Al马氏体耐热钢。

4 结论

(1) 通过添加Cr元素获得2种均为单一马氏体相结构的Fe-Ni-Cr-Al系钢,2者室温屈服强度均高于1700 MPa,延伸率大于6%,600℃下抗拉强度大于500 MPa。

(2) 在600℃干燥空气环境下,5Cr和9Cr试样氧化100 h后的平均氧化增重分别为1.1 × 10-2和5.6 × 10-3 mg/cm2,与0Cr试样相比具有更缓慢的氧化增重速率。5Cr和9Cr试样均形成了均匀、致密、均一的保护性富Al氧化物膜,Cr所引起的“第三组元效应”与Al协同作用下,促进形成致密稳定的氧化膜。

(3) 在600℃空气+10%水蒸气环境下,由于5Cr试样的Cr含量较低,难以发挥“第三组元效应”,从而导致非保护性Fe2O3氧化膜的形成和Al的内氧化。而9Cr试样通过Cr和Al协同作用形成了由(Fe, Cr)2O3和保护性Al2O3组成的复合氧化膜,显示出优异的抗水蒸气氧化性能,氧化100 h后的平均氧化增重仅为0.1 mg/cm2。

参考文献

Structural materials for fission & fusion energy

[J].

Designing radiation resistance in materials for fusion energy

[J].

Continuous and cyclic oxidation of T91 ferritic steel under steam

[J].

Corrosion behavior of ferritic-martensitic steel T91 in supercritical water

[J].

Oxidation of ferritic-martensitic alloys T91, HCM12A and HT-9 in supercritical water

[J].

Ultrastrong steel via minimal lattice misfit and high-density nanoprecipitation

[J].

Strain hardening mediated by coherent nanoprecipitates in ultrahigh-strength steels

[J].

Effects of nanosized precipitates on irradiation behavior of CoCrFeNi high entropy alloys

[J].

Superior radiation tolerance via reversible disordering-ordering transition of coherent superlattices

[J].

The effects of sacrificial coatings on hydrogen embrittlement and re-embrittlement of ultra high strength steels

[J].

Designing ultrastrong maraging stainless steels with improved uniform plastic strain via controlled precipitation of coherent nanoparticles

[J].The development of ultrastrong maraging stainless steels (MSSs) is always in high demand. However, traditional high-strength MSSs generally exhibit early plastic instability with a low uniform strain since the precipitated nanoparticles are non-coherent with the body-centered-cubic (BCC) lath martensitic matrix. Here, we design a novel ultrahigh strength MSS (Fe-5.30Cr-13.47Ni-3.10Al-1.22Mo-0.50W-0.23Nb-0.03C-0.005B, wt.%) using a cluster formula approach. A fabulous microstructure consisting of a uniform distribution of high-density coherent B2-NiAl nanoprecipitates (3 ~ 5 nm) in BCC martensitic matrix was successfully obtained. This alloy has not only an exceedingly high ultimate tensile strength of 2.0 GPa, but also a decent uniform elongation of 4.2 ~ 5.1%, which is almost triple of the value observed in existing MSSs. We present an in-depth discussion on the origins of ultrahigh strength and uniform plastic strain in the new alloy to validate our design strategy and further offer a new pathway to exploit high-performance MSSs.

Microstructure and properties characterization of Ti-containing Ni60/Graphite self-lubricating composite coatings applied on 300M ultra-high strength steel by laser cladding

[J].

Effects of silicon additions on the oxide scale formation of an alumina-forming austenitic alloy

[J].

The influence of alloying elements on the development and maintenance of protective scales

[J].

Design of alumina-forming austenitic stainless steel using genetic algorithms

[J].

Transition from internal to external oxidation for binary alloys in the presence of an outer scale

[J].

The formation of aluminum oxide scales on high-temperature alloys

[J].

The third-element effect in the oxidation of Ni-xCr-7Al (x = 0, 5, 10, 15 at.%) alloys in 1atm O2 at 900-1000oC

[J].

Early stages of the oxidation of a FeCrAlRE alloy (Kanthal AF) at 900oC: A detailed microstructural investigation

[J].

Effect of Zr on initial oxidation behavior of FeCrAl alloys

[J].

Oxidation behavior and microstructure evolution of alumina-forming austenitic & high entropy alloys in steam environment at 1200oC

[J].

Recent development of SOFC metallic interconnect

[J].Interest in solid oxide fuel cells (SOFC) stems from their higher efficiencies and lower levels of emitted pollutants, compared to traditional power production methods. Interconnects are a critical part in SOFC stacks, which connect cells in series electrically, and also separate air or oxygen at the cathode side from fuel at the anode side. Therefore, the requirements of interconnects are the most demanding, i:e:, to maintain high electrical conductivity, good stability in both reducing and oxidizing atmospheres, and close coefficient of thermal expansion (CTE) match and good compatibility with other SOFC ceramic components. The paper reviewed the interconnect materials, and coatings for metallic interconnect materials.

Chromium evaporation and oxidation characteristics of alumina-forming austenitic stainless steels for balance of plant applications in solid oxide fuel cells

[J].

Influence of water vapor and flow rate on the high-temperature oxidation of 304L; Effect of chromium oxide hydroxide evaporation

[J].

Creep-resistant, Al2O3-forming austenitic stainless steels

[J].A family of inexpensive, Al2O3-forming, high-creep strength austenitic stainless steels has been developed. The alloys are based on Fe-20Ni-14Cr-2.5Al weight percent, with strengthening achieved through nanodispersions of NbC. These alloys offer the potential to substantially increase the operating temperatures of structural components and can be used under the aggressive oxidizing conditions encountered in energy-conversion systems. Protective Al2O3 scale formation was achieved with smaller amounts of aluminum in austenitic alloys than previously used, provided that the titanium and vanadium alloying additions frequently used for strengthening were eliminated. The smaller amounts of aluminum permitted stabilization of the austenitic matrix structure and made it possible to obtain excellent creep resistance. Creep-rupture lifetime exceeding 2000 hours at 750 degrees C and 100 megapascals in air, and resistance to oxidation in air with 10% water vapor at 650 degrees and 800 degrees C, were demonstrated.

Enhanced corrosion resistance of an alumina-forming austenitic steel against molten Al

[J].

Interplay of water and reactive elements in oxidation of alumina-forming alloys

[J].High-temperature alloys are crucial to many important technologies that underpin our civilization. All these materials rely on forming an external oxide layer (scale) for corrosion protection. Despite decades of research on oxide scale growth, many open questions remain, including the crucial role of the so-called reactive elements and water. Here, we reveal the hitherto unknown interplay between reactive elements and water during alumina scale growth, causing a metastable 'messy' nano-structured alumina layer to form. We propose that reactive-element-decorated, hydroxylated interfaces between alumina nanograins enable water to access an inner cathode in the bottom of the scale, at odds with the established scale growth scenario. As evidence, hydride-nanodomains and reactive element/hydrogen (deuterium) co-variation are observed in the alumina scale. The defect-rich alumina subsequently recrystallizes to form a protective scale. First-principles modelling is also performed to validate the RE effect. Our findings open up promising avenues in oxidation research and suggest ways to improve alloy properties.