难混溶合金由于结合了2种或多种金属的物理特性[1,2],如自润滑性能、导电性、软磁和耐磨性能[3]等,已经成为了工业应用的重要材料。铜基合金(如Cu-Fe、Cu-Co以及Cu-Co-Fe等)中,Cu-Co难混溶合金结合了Cu的导电性和Co的磁性,通常被用来制备巨磁阻材料和电触头材料[4];Cu-Fe难混溶合金在电磁屏蔽材料、集成电路引线框架、电气电子工业等领域具有广泛的应用前景[5]。然而,难混溶合金的相图中存在亚稳的难混溶区间,当过冷熔体进入相图中的不混溶间隙时,凝固过程中会发生快速的空间液-液相分离(L→L1 + L2),由于重力、对流等因素的存在容易形成偏析的微观结构。难混溶合金发生相分离后,少数相颗粒能均匀弥散分布于基体相,将大大提高难混溶合金的磁物理性能和摩擦力学性能,进而应用于电接触器件材料和汽车的轴承材料中[6]。目前已有大量关于二元难混溶合金相分离行为的报道[7~9],根据前人的工作,在特定的凝固条件下,难混溶合金可以获得核-壳结构以及弥散结构[10,11]。基于此,研究人员[12]对二元难混溶合金的性能进行了相关研究,发现合金的性能依然不满足工业的使用要求。因此,亟待进一步开发新型的三元难混溶合金从而改善合金性能[13]。

自20世纪90年代以来,已经在Cu-Co及Cu-Fe-Co等包晶合金中发现了显著的巨磁阻效应。1958年,Nakagawa[14]在连续冷却过程中测量Cu-Co合金的磁化率时,观察到亚稳态液相分离。发现在大的过冷条件下,均匀的熔体分解为富Co和富Cu的2个液相。Liu等[15]进一步研究了过冷Cu-Fe-Co难混溶合金,发现该合金中也存在严重的液相分离现象,通过拟合该三元合金的难混溶边界发现对称轴为XCu = 0.52 (XCu为Cu的摩尔分数)。Dai等[16]发现,当过冷度达到243 K时,Fe60Co20Cu20合金会发生显著的液相分离现象,熔体分离为富(Fe, Co)的L1相和富Cu的L2相。Bai等[17]使用电磁悬浮和差热分析技术研究了过冷Co40Fe40Cu20合金的微观结构演变,发现在样品中形成了宏观偏析形态。目前,关于Cu-Co和Cu-Fe-Co难混溶合金的组织演化研究所采用的实验方法多为传统凝固工艺,导致难混溶合金的微观结构和性能调控受到了一定的制约。因此,研究者倾向于通过新的技术来产生所需的凝固微观结构。已有研究[18]表明,强磁场产生的磁效应会显著影响难混溶合金在凝固过程中的液相分离,从而导致合金的微观结构及性能发生变化。

强磁场可以产生各种磁效应,如磁致过冷、磁诱导晶体取向、热电磁力、磁致塑性、磁场热力学效应等,在凝固过程中能够作用于物质的原子尺度[19,20]。处于磁场中的导电熔体切割磁力线会产生电势,由于液态金属和固态金属都是优良的导体,因此液态金属中会产生感应电流,强磁场与感应电流相互作用产生Lorentz力,Lorentz力的方向始终与熔体流动的方向相反[20]。在枝晶生长过程中,当固-液界面存在温度差时,Seebeck效应会在两相之间产生热电势,进而在凝固前沿产生热电流。当热电流与外加磁场相互作用时会产生热电磁力[20],能够对熔体的溶质分布产生影响。在梯度磁场的作用下,合金熔体中的颗粒相或溶质团簇将会受到磁化力的作用,利用梯度磁场产生的磁化力可以控制合金凝固过程中颗粒的迁移行为[20]。如果磁性粒子被放置在磁场中,这些粒子会被磁化成为磁偶极子,并且颗粒间产生磁极间相互作用,在磁偶极相互作用下,颗粒在垂直于磁场方向上会产生排斥力,而在平行于磁场方向上产生吸引力[21]。因此,强磁场在凝固过程中的应用为难混溶合金的微观组织调控和性能的优化提供了新的研究思路和方法,为拓宽难混溶合金的工业应用开辟了有效的解决方案[22]。有研究[23]表明,强磁场在控制合金凝固过程中的微观组织演化和改善性能方面具有巨大潜力。He等[24]在外加磁场下观察到Co-B共晶合金中的Co粒子沿外加磁场方向呈长链状分布。Shoji等[25]利用电磁悬浮技术研究了过冷Cu-Co合金在磁场下的微观组织演化行为,发现在较强的静磁场中凝结的富Co相沿磁场方向被拉长。此外,有研究[20]表明通过外加磁场处理能够使Bi-Mn合金的饱和磁化强度显著增加。以上研究表明强磁场处理能够对合金的微观组织及性能进行有效的调控[21]。

具有均匀微观结构的难混溶合金在摩擦学的应用方面具有巨大潜力,但关于此类合金微观组织与摩擦磨损性能之间的联系尚不完善,并且采用常规手段无法获得均匀的微观组织,因此需要深入分析难混溶合金在强磁场下凝固过程中微观组织的演变机理,并研究合金组织演化及其对性能的影响。本工作针对难混溶Cu52Fe24Co24合金在强磁场凝固过程中的微观组织演化及其相应的形成机理进行系统研究,并以二元Cu50Co50难混溶合金作为对比试样,揭示强磁场下过冷难混溶合金的凝固组织演化行为以及对合金摩擦性能的影响,为其他难混溶合金的工业应用拓展提供借鉴。

1 实验方法

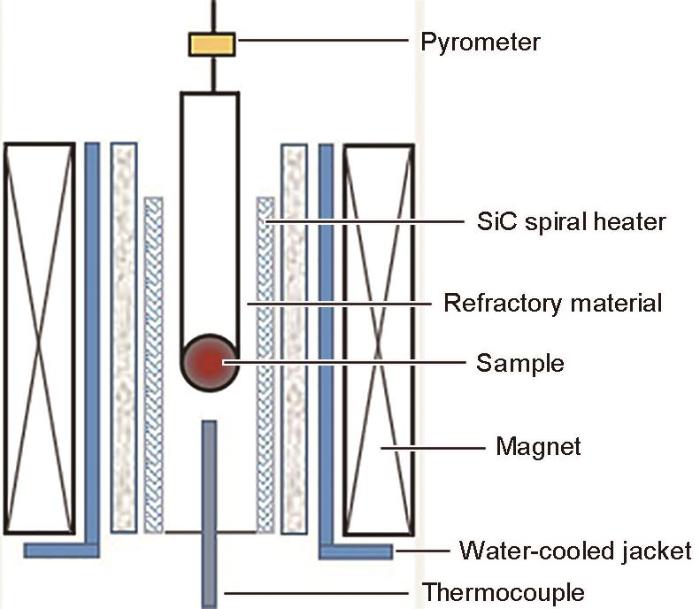

对于合金的选择,目前铜基难混溶合金在偏晶合金的研究领域广为关注,其中Cu-Co和Cu-Fe-Co是研究相对成熟的合金体系。Cu-Co二元难混溶合金在室温含有铁磁性的富Co相,高温液相虽然为顺磁性,但因Co的磁性强,在强磁场下会表现出强顺磁性,而相分离产生的富Co相和富Cu相具有不同的磁化率,因而施加磁场后对富Co相的影响将远大于富Cu相。因此,利用强磁场能够对其微观组织进行有效调控。Cu-Fe-Co合金因其含有铁磁性富(Co, Fe)相,相分离后两相的磁性差异较大,具有更大的微观组织调控空间,而且Fe的价格低廉,硬度及磁性较高,通过对比分析能够比较全面地分析强磁场对难混溶合金微观组织形成过程的作用机制以及对性能的影响。实验选取纯度为99.99% (质量分数)的Co、Cu纯元素单质为原料,所用合金为Cu50Co50和Cu52Co24Fe24合金,2种合金的成分均为相图计算中所得到的难混溶区域的对称轴处[15],即最容易引起液相分离发生的区域。按照合金原子比换算成质量比后,采用WK-IIa型高真空非自耗电弧熔炼炉熔炼得到纽扣锭,然后将其切割、打磨和超声清洗,每个实验样品质量约为1 g。实验细节参考文献[26]。强磁体内深过冷快速凝固装置为自行搭建,实验的加热体放置于磁体的中心工作区域内,最高温区与磁体的最高磁场区域相重合,为了排除感应加热方式对实验过程的影响,实验选用电阻加热方式。采用熔融玻璃净化与循环过热相结合的方法在不同的磁场强度下进行凝固实验,将实验样品放置在石英玻璃管的底部,表面覆盖一定量的B2O3玻璃防止试样氧化。样品的温度由安装在装置顶部的双色高温计直接监测,使用Itool软件实现实验过程中的温度以及时间控制,实验装置示意图如图1所示。实验参数为:升温速率40 K/min,保温温度1430℃,保温时间约7 min,降温速率40 K/min,之后冷却至980℃左右,再次升温至1430℃,将此循环过程反复进行,根据每次循环得到的过冷曲线计算过冷度,反复循环达到所需过冷度时,冷却至1000℃,将样品取出进行水淬,设置的磁场强度分别为0、5和10 T。由于过冷实验中无法精确控制合金过冷度,因此进行了大量重复实验,为便于对比分析,最终选取过冷度近似且具有相同微观组织特征的试样进行研究。

图1

对凝固后的试样按照标准金相程序进行打磨和抛光,并利用5 g FeCl3 + 10 mL HCl + 100 mL C2H5OH溶液对样品表面进行腐蚀。采用GX71光学显微镜(OM)和带能谱(EDS)的Helios G4 CX扫描电镜(SEM)对试样进行微观组织观察和成分分析。

在干滑动条件下,所有合金的摩擦性能均在MFT-5000往复式摩擦计上测量,记录摩擦系数。直径为6 mm的不锈钢半球用作合金的对应物。测试条件:室温,测试时间20 min,滑动速率5 Hz,载荷5 N。在相同条件下,至少进行3次重复实验。

2 实验结果与讨论

2.1 凝固组织

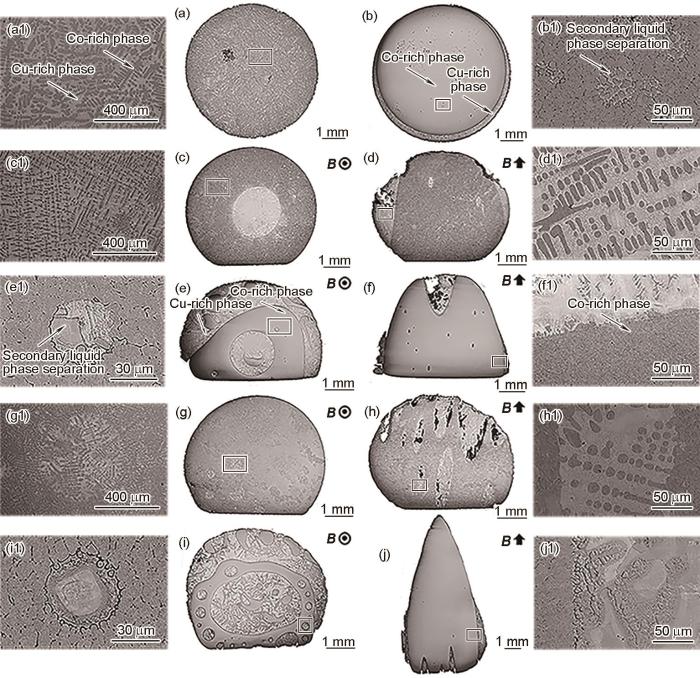

图2所示为不同磁场强度下Cu50Co50合金在不同过冷度下的凝固组织。无磁场下,如图2a和b所示,当过冷度为99 K时(图2a),EDS测试结果表明枝晶相为α-Co相,基体相为富Cu相,α-Co相均匀弥散分布于富Cu相基体上,此时的过冷度略小于其临界液相分离过冷度(约109 K),因此合金熔体处于相图中的固-液两相区域,未发生液相分离现象;过冷度为256 K时(图2b),样品呈现出标准的核-壳结构,表明发生了明显的液相分离[27],EDS测试结果表明核心区域为富Co相,球形的富Co相位于富Cu壳层相的中心。从放大的SEM二次电子(SE)像(图2b1)中可以看到富Co相由等轴晶组成,晶间由富Cu相组成,并且内部发生了二次液相分离现象。图2c和d所示为5 T磁场下过冷度133 K时样品在垂直及平行磁场方向的宏观组织。从图2c以及放大图(图2c1)中可以看出,试样内部仍然由大量的α-Co枝晶相组成并弥散分布于富Cu基体中;而在平行磁场方向可以观察到α-Co枝晶相沿磁场方向排列(图2d),并且内部出现了二次相分离所产生的富Cu相(白色区域)。随着过冷度增大到258 K时,样品的微观组织发生了显著变化,如图2e和f所示。在垂直于磁场方向,富Co相尺寸显著减小且形状不规则,富Co相内部仍由等轴晶组成,由于过冷度较大,富Co相还发生了二次液相分离现象,如图2e1所示。平行磁场方向上富Co相沿磁场方向排列且呈现棒状结构。图2g和h所示为10 T磁场下过冷度116 K时样品在垂直及平行磁场方向的宏观组织。可以看出,垂直磁场方向上,试样内部在过冷度较小时仍呈现出α-Co枝晶相弥散分布于富Cu基体中,而平行磁场方向α-Co枝晶沿磁场方向排列。该磁场条件下,随着过冷度增大至267 K,样品呈现出完全不同的微观结构,如图2i和j所示。在垂直于磁场方向观察到试样内部的富Co相呈环状分布,且富Co相中发生了二次液相分离现象,如图2i1中所示。试样边缘区域富Co相均匀分布且尺寸较小;平行磁场方向上整个试样呈针尖状形貌,富Co相沿磁场方向伸长(图2j和j1)。

图2

图2

不同磁场强度不同过冷度下Cu50Co50合金的凝固组织

Fig.2

OM images of microstructures of the Cu50Co50 alloys solidified at different undercoolings (ΔT) and magnetic fields ( B ) (a-j) and secondary electron (SE) SEM images of the boxed regions in Figs.2a-j, respectively (a1-j1) (a, a1) 0 T, ΔT = 99 K (b, b1) 0 T, ΔT = 256 K (c, c1, d, d1) 5 T, ΔT = 133 K (e, e1, f, f1) 5 T, ΔT = 258 K (g, g1, h, h1) 10 T, ΔT = 116 K (i, i1, j, j1) 10 T, ΔT = 267 K

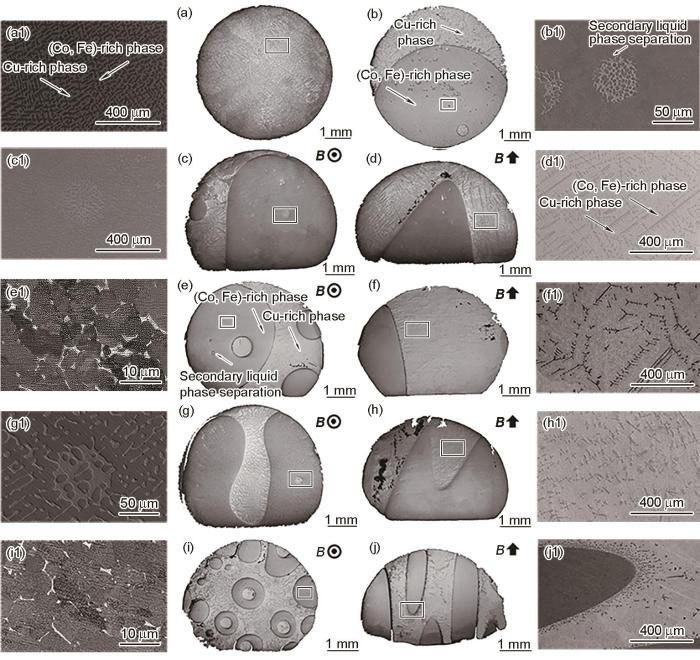

Cu与元素Fe和Co之间的混合焓分别为+13和+6 kJ/mol [28],这意味着Cu很难与Fe和Co进行热力学混合,而Co和Fe之间负的混合焓可导致Fe和Co互溶,因此,三元Cu-Co-Fe难混溶合金发生相分离后通常在富Cu基体中形成富(Co, Fe)的第二相。图3所示为不同磁场强度下Cu52Co24Fe24合金在不同过冷度下的凝固组织。图3a和b所示为无磁场下过冷度45和224 K时样品的宏观组织。试样中的亮相和暗相分别为富Cu相和富(Co, Fe)相。由于过冷度为45 K时未发生液相分离,因此过冷的富(Co, Fe)相经历了枝晶凝固,图3a1中微观组织特征是富Cu基体中富(Co, Fe)枝晶相的弥散分布。从图3b中可以观察到样品在224 K过冷度下呈现出偏心核-壳结构,表明此时发生了液相分离现象,其中富(Co, Fe)的球体位于富Cu基体相的壳内,此外,从图3b1中还观察到富(Co, Fe)相由等轴晶组成,晶界处为富Cu相,富(Co, Fe)相还发生了二次液相分离现象。图3c和d所示为5 T磁场下过冷度为86 K时样品在垂直及平行磁场方向的宏观组织。可以观察到试样内部仍由大量的α-Co枝晶相组成,不均匀地分布于富Cu基体中;在平行磁场方向可以观察到凝结的α-Co枝晶相沿磁场方向排列。随着过冷度增大到244 K,样品的微观组织发生了显著变化,如图3e和f所示。可以看出,在垂直于磁场方向上不同尺寸的富(Co, Fe)相分布于富Cu基体相的边缘区域;平行磁场方向上富(Co, Fe)相沿磁场方向被拉长。从图3e1中可以观察到磁场下分离的富(Co, Fe)相内部由等轴晶组成,晶界处的白色相为富Cu相。图3g和h为10 T磁场下过冷度110 K时样品在垂直及平行磁场方向的宏观组织。从垂直磁场方向可以看出试样内部仍由大量的α-Co枝晶相组成,分布于富Cu基体中但形状不规则;而在平行磁场方向α-Co枝晶沿磁场方向排列。过冷度增大至254 K时样品的微观组织发生了显著变化,如图3i和j所示。在垂直于磁场方向上,富Cu基体中的富(Co, Fe)相相对均匀分布,尺寸明显减小,这是由于磁场的施加抑制了熔体中对流,从而减弱了少数相的碰撞凝聚[29];而在平行于磁场方向上可以观察到棒状的富(Co, Fe)相沿磁场方向被拉长。

图3

图3

不同磁场强度不同过冷度下Cu52Co24Fe24合金的凝固组织

Fig.3

OM images of microstructures of the Cu52Co24Fe24 alloys solidified at different ΔT and magnetic fields (a-j) and SE-SEM images of the boxed regions in Figs.3a-j, respectively (a1-j1) (a, a1) 0 T, ΔT = 45 K (b, b1) 0 T, ΔT = 224 K (c, c1, d, d1) 5 T, ΔT = 86 K (e, e1, f, f1) 5 T, ΔT = 244 K (g, g1, h, h1) 10 T, ΔT = 110 K (i, i1, j, j1) 10 T, ΔT = 254 K

2.2 摩擦形貌

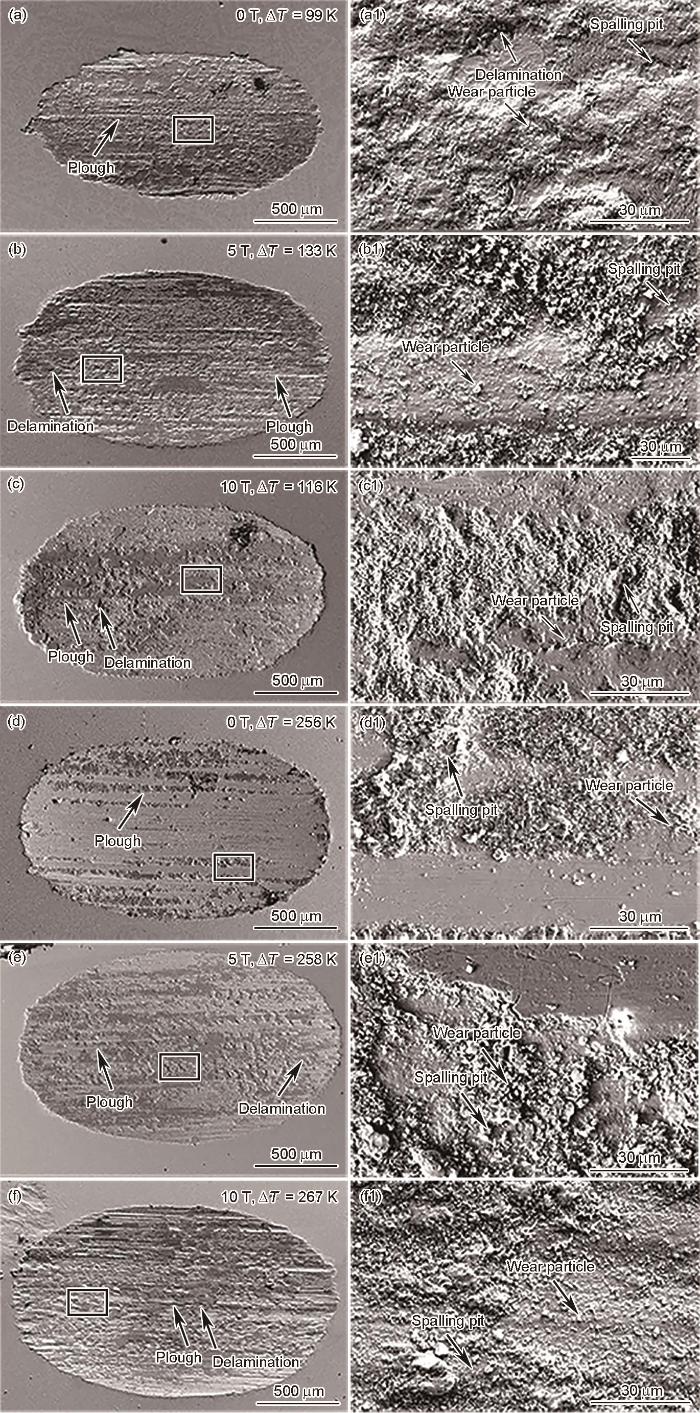

长期以来,难混溶合金作为潜在的自润滑磨损材料一直备受关注,难混溶合金优异的自润滑性能与微观组织密切相关。图4所示为Cu50Co50试样摩擦测试后的表面磨损形貌。从图4a~c和a1~c1可以看出,不同磁场强度、小过冷度条件下试样磨痕的整体形貌比较规则,磨痕周围无明显的磨屑堆积,中心区域存在犁沟、分层以及磨屑的堆积,属于粘着磨损的典型形貌[30],这是因为在磨损过程中因摩擦力作用产生摩力,富Co枝晶相被碾压成硬质颗粒,在表面发生机械切削形成犁沟。从图4d~f和d1~f1可以看出,在不同磁场强度、大过冷度条件下,磨痕同样存在2个明显不同的区域,磨痕的中心区域内存在严重的脱层与剥落坑,分析认为这是磨粒磨损导致的[30]。而在磨痕的其他区域又存在着犁沟,犁沟是磨损过程中硬质磨粒切削的结果。因此,在不同磁场强度及不同过冷度下凝固后试样的磨损机理相同,都存在粘着磨损及磨粒磨损机制。

图4

图4

不同磁场强度及不同过冷度下Cu50Co50合金磨损表面形貌

Fig.4

Worn surface morphologies of the Cu50Co50 alloy at different ΔT and magnetic fields (a-f) and corresponding enlarged images of boxed regions (a1-f1)

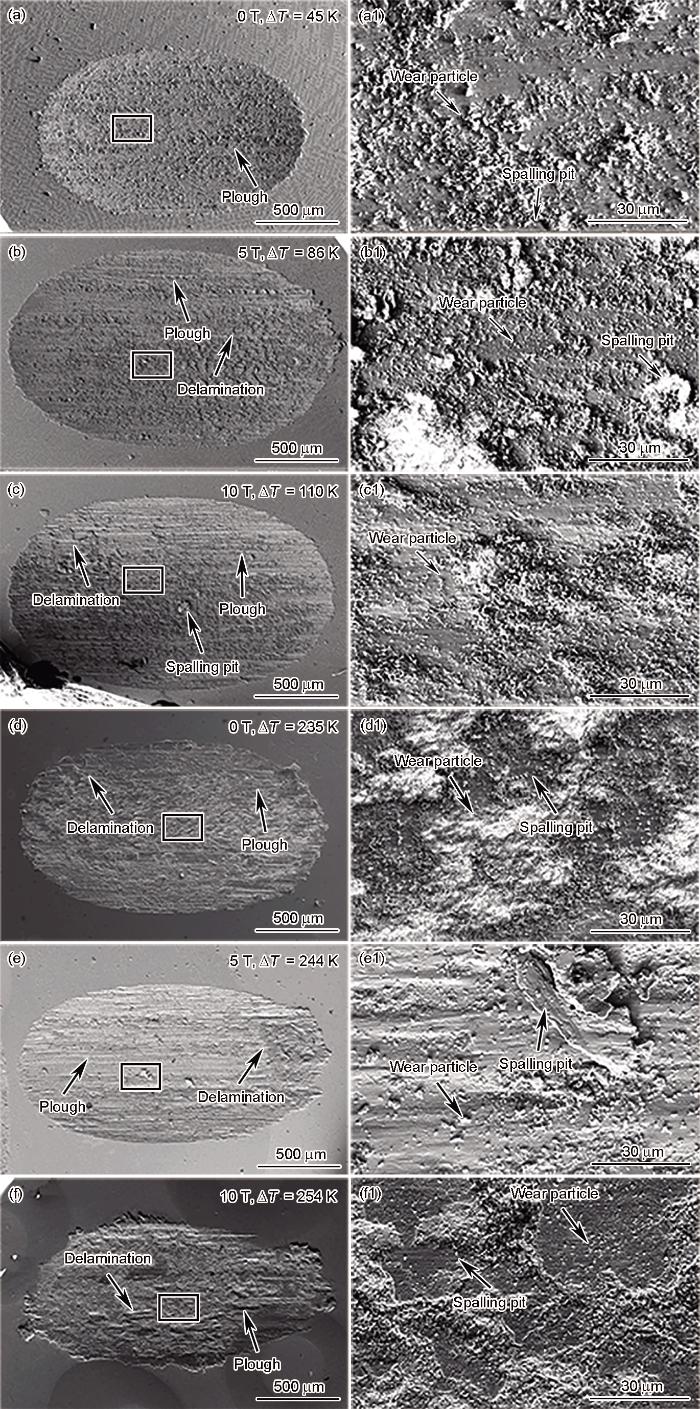

滑动摩擦实验后Cu52Co24Fe24合金的表面磨损形貌如图5所示。从图5a~c和a1~c1可以看出,不同磁场强度、小过冷度条件下试样的磨损形貌表现出强烈的塑性变形,磨损表面有很深的犁沟。表明富Cu基体相遭受了严重的磨粒磨损,这主要是由于其显微硬度较低。另一方面,由于局部压力过大,摩擦系数不稳定,富Cu相与富(Co, Fe)相的接触面相对滑动,导致连接处断裂,富(Co, Fe)相转移到Cu表面。材料转移是粘着磨损表面磨损的典型特征[31]。随着过冷度的增加,样品发生液相分离。从图5d~f和d1~f1可以看到,在不同磁场强度、大过冷度条件下,整个磨痕上伴随着大量的犁沟,并且越靠近边缘,犁沟越大越明显,边缘则发生了较弱的磨损,通过大量富Cu相的析出对富(Co, Fe)相的保护从而提高了合金的耐磨性能。此外,在不同磁场强度及不同过冷度下凝固后试样的磨损机理相同。通过分析样品的磨损表面,在所有的情况下都存在粘着磨损和磨粒磨损机制,这可以通过材料脱落产生的粗糙表面以及平行划痕分别存在于滑动方向上得到证明。

图5

图5

不同磁场强度及不同过冷度下Cu52Co24Fe24合金磨损表形貌

Fig.5

Worn surfaces morphologies of Cu52Co24Fe24 alloy at different ΔT and magnetic fields (a-f) and corresponding enlarged images of boxed regions (a1-f1)

2.3 摩擦性能

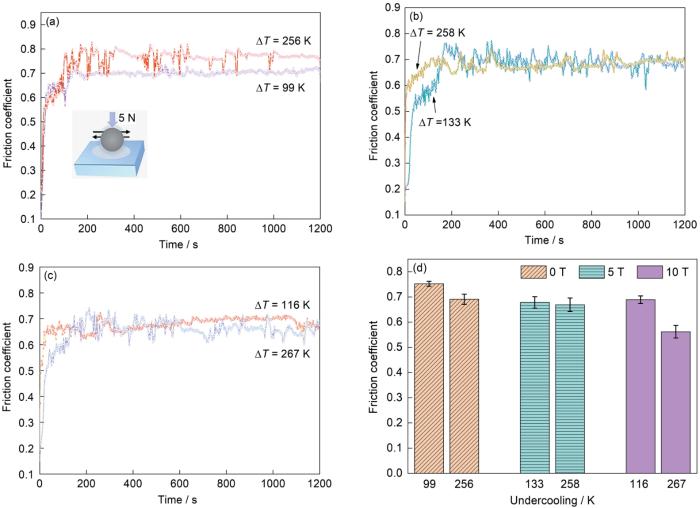

强磁场下凝固后Cu50Co50及Cu52Co24Fe24合金的微观组织具有显著的差异性,会对其摩擦性能产生一定的影响。在滑动摩擦过程中,合金具有较高的摩擦系数通常会加剧材料的磨损。图6a~c为不同磁场强度及不同过冷度下Cu50Co50合金的摩擦系数随时间的变化曲线。相同磁场条件下,随着过冷度的增大,合金的摩擦系数均有所减小。Cu50Co50合金发生液相分离后其微观组织主要由富Co的核心相组成,其硬度较高能够提高合金的耐磨性能,因此导致摩擦系数减小,同时表明过冷度对合金的摩擦系数起着重要作用。随着磁场强度的增加,具有大过冷试样的摩擦系数呈减小趋势。此外,不同过冷度和不同磁场强度下凝固后合金的平均摩擦系数如图6d所示。可以看出,在10 T磁场、267 K过冷度下凝固的合金具有最小的平均摩擦系数,这是由于该条件下合金的微观组织分布得比较均匀,提高了合金的耐磨性能。

图6

图6

不同磁场强度及不同过冷度下Cu50Co50合金摩擦系数随时间的变化曲线及平均摩擦系数

Fig.6

Curves of friction coefficient vs time under different ΔT and magnetic fields of 0 T (a), 5 T (b) and 10 T (c), and average friction coefficients (d) of Cu50Co50 alloys (Inset in Fig.6a is the schematic of friction test)

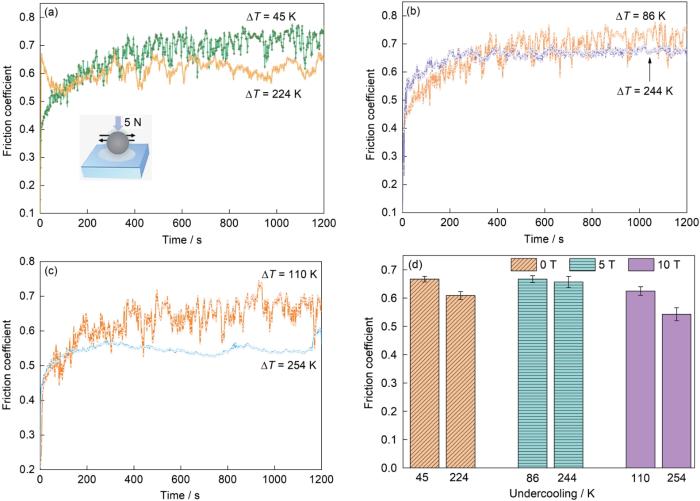

图7a~c给出了不同磁场强度和不同过冷度下Cu52Co24Fe24合金摩擦系数随时间的变化曲线。可以看出,在无磁场条件下,过冷度较大的样品的摩擦系数明显低于小过冷度的样品。这一现象揭示了Cu52Co24Fe24合金在大过冷度条件下由于液相分离而形成了偏心的核-壳组织,富(Co, Fe)相的凝聚提高了显微硬度,从而降低了摩擦系数。同时,在5和10 T磁场下,具有大过冷度的Cu52Co24Fe24合金的摩擦系数也小于具有小过冷度的合金,如图7b和c所示。不同过冷度和磁场下凝固后合金的平均摩擦系数如图7d所示。可以看出,Cu52Co24Fe24合金在10 T磁场、254 K过冷度下的平均摩擦系数小于0及5 T磁场下平均摩擦系数,结合合金微观组织中富(Co, Fe)相在富Cu基体中均匀分布,认为这种弥散分布的微观组织导致了其摩擦系数的减小。

图7

图7

不同磁场强度及不同过冷度下Cu52Co24Fe24合金摩擦系数随时间的变化曲线和平均摩擦系数

Fig.7

Curves of friction coefficient vs time under different ΔT and magnetic fields of 0 T (a), 5 T (b) and 10 T (c), and average friction coefficients (d) of Cu52Co24Fe24 alloys (Inset in Fig.7a is the schematic of friction test)

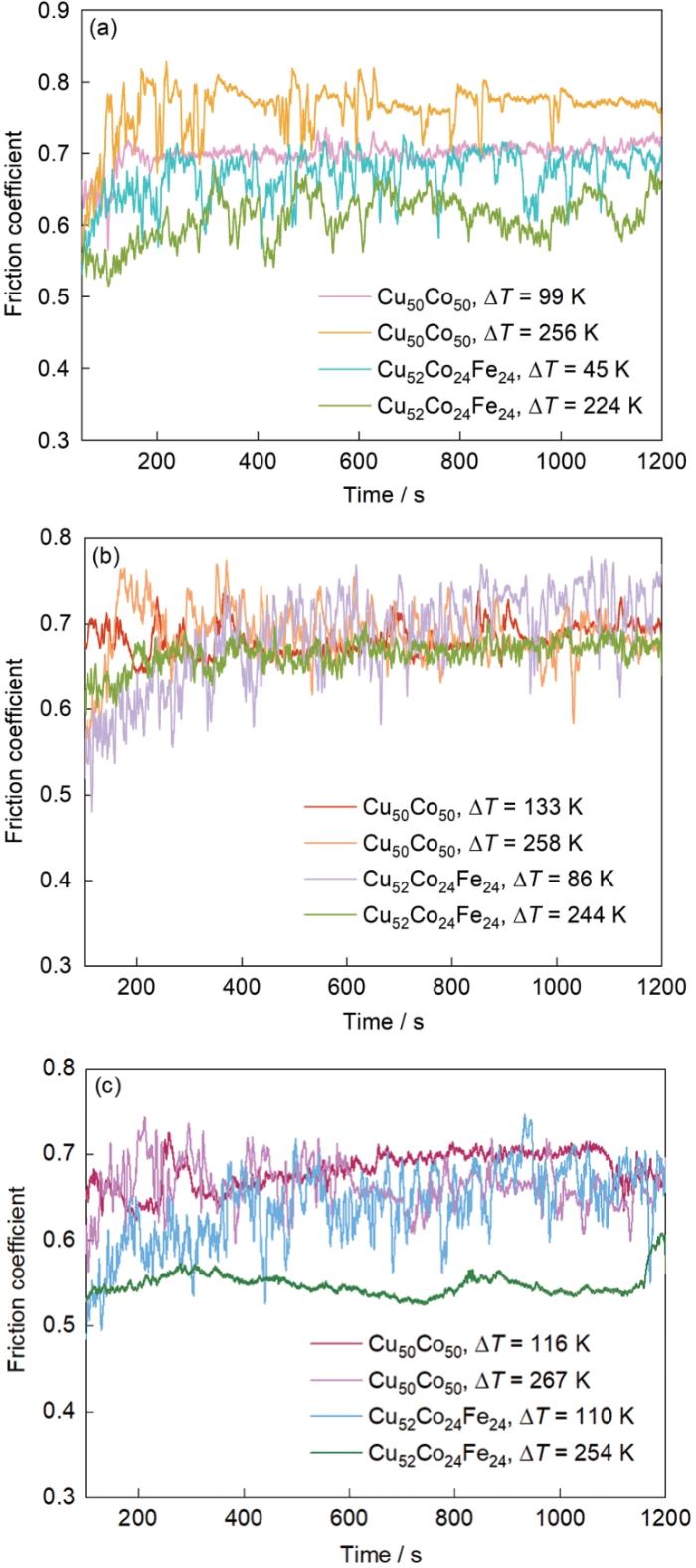

由于强磁场下Cu50Co50及Cu52Co24Fe24合金的微观组织发生了显著变化,为分析合金形貌对摩擦性能的影响,结合图6和7,对不同磁场强度及不同过冷度下Cu50Co50和Cu52Co24Fe24合金摩擦系数随时间的变化曲线及磨损行为进行了汇总,结果如图8所示。无磁场条件下(图8a),具有不同过冷度的Cu52Co24Fe24合金的摩擦系数均小于Cu50Co50合金。随着磁场增加到5 T (图8b),具有244 K过冷度的Cu52Co24Fe24合金的摩擦系数小于不同过冷度下的Cu50Co50合金。86 K过冷度下,Cu52Co24Fe24合金的摩擦系数表现出较大的波动幅度,这种摩擦过程中摩擦系数随滑动距离或时间呈现大幅度波动的现象被称作粘滑现象[32]。随着磁场强度增大到10 T,如图8c所示,Cu52Co24Fe24合金的摩擦系数小于Cu50Co50合金,值得注意的是所有合金里面具有254 K过冷度的Cu52Co24Fe24合金的摩擦系数是最小的。

图8

图8

不同磁场强度及不同过冷度下Cu50Co50和Cu52Co24Fe24合金摩擦系数随时间的变化曲线

Fig.8

Curves of friction coefficient vs time under different ΔT and magnetic fields of 0 T (a), 5 T (b), and 10 T (c) of Cu50Co50 and Cu52Co24Fe24 alloys

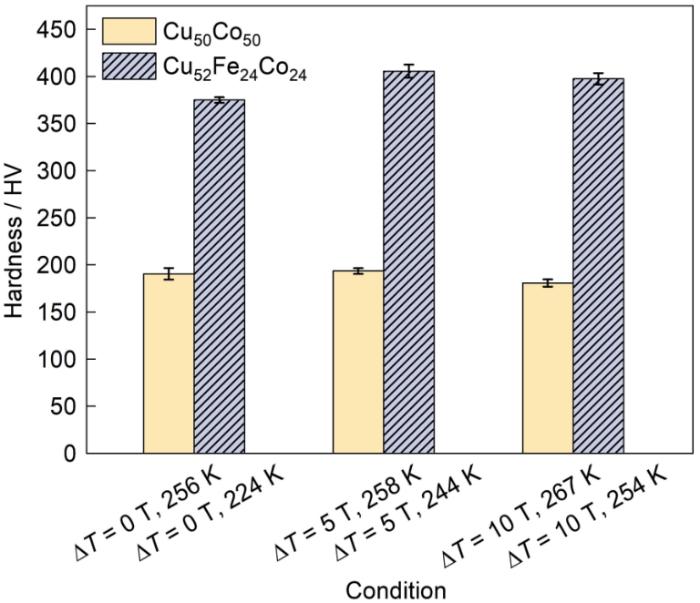

合金的硬度能够在一定程度上反映合金的摩擦性能,为了更全面地解释合金摩擦性能的变化,对Cu50Co50和Cu52Co24Fe24合金的硬度进行了测试。图9为不同磁场强度及不同过冷度下Cu50Co50合金中富Co相以及Cu52Co24Fe24合金中富(Co, Fe)相的硬度。随着磁场强度的增加,Cu50Co50和Cu52Co24Fe24合金中第二相的硬度均表现出先增大后减小的趋势,但是硬度的变化幅度较小,因此,磁场的施加对合金中第二相硬度的影响较小。在相同磁场条件下,对比分析2种合金中第二相的硬度可以看出,Cu52Co24Fe24合金中富(Co, Fe)相的硬度远高于Cu50Co50合金中的富Co相,较硬的基质会由于严重的塑性变形而减少剥离过程,从而使合金表现出较好的耐磨性能[30]。而Cu50Co50合金中富Co相较低的显微硬度导致了合金在摩擦实验中存在较为严重的磨损行为。在本工作中较高的显微硬度对应于摩擦性能的提高,因此,具有较高硬度的Cu52Co24Fe24合金的摩擦系数较小且表现出更好的耐磨性能。

图9

图9

不同磁场强度及不同过冷度下Cu50Co50中富Co相以及Cu52Fe24Co24合金中富(Co, Fe)相的硬度

Fig.9

Microhardnesses of the Co-rich phase in Cu50Co50 and the Co, Fe-rich phase in Cu52Fe24Co24 alloys under different ΔT and magnetic fields

3 微观组织演化及摩擦机理分析

3.1 微观组织演化机理

不同磁场处理后凝固的Cu50Co50和Cu52Co24Fe24合金的微观组织表现出了明显的差异。无磁场条件下过冷度对凝固组织的影响机理如下:对于小过冷样品,熔体处于混溶状态,并且由于熔体在亚稳态可混溶间隙外冷却,因此不存在液相分离现象。液相处于相图的“liquid + solid”区,因此,2种合金主要以初生枝晶相的形核和生长为主,合金呈现出大量的枝晶相分布在基体相中[27];对于大过冷度样品,由于熔体被冷却到亚稳态混溶间隙以下,液相分离导致Cu50Co50和Cu52Co24Fe24合金的富Cu熔体中存在许多分散的富Co或富(Co, Fe)小液滴。在Marangoni对流、界面张力和熔体流动的作用下,液滴在熔体中相互迁移碰撞,这些液滴的凝并降低了表面能,导致液滴尺寸增大。Cu-Co合金最终形成核-壳结构[27],而Cu52Co24Fe24合金中Fe与Co的混溶增加了第二相的密度,与基体相的密度差增大,导致形成偏析的核-壳结构。熔体冷却到低于调幅温度时,与调幅分解相对应的二次液相分离出现,其特征是在相分离的富Co核心或富(Co, Fe)相内部形成了富Cu液滴。

强磁场对凝固组织的影响机理可归纳如下:垂直磁场方向上,熔体中产生的Marangoni对流只受垂直于磁场方向产生的Lorentz力的抑制作用。而Lorentz力与熔体的流动方向相反,一旦Marangoni对流被抑制,溶质的运输就会受到影响,导致样品内部液滴发生碰撞凝并的概率减少[18]。因此,与无磁场下凝固的试样相比,富Co相以及富(Co, Fe)相在垂直于磁场方向上的分布相对均匀。在大过冷度下,液滴可以发生碰撞凝并的时间延长,因此第二相变形程度会随着过冷度的增大而增加。强磁场可以充分抑制熔体中垂直于磁场方向的流动,但是不能有效地影响熔体中平行磁场方向的流动。根据先前的研究结果[33],在被磁化之前,液体将形成有序结构,过冷度的增加将使液态样品在相同磁场下比固态样品具有更强的磁性。当施加强磁场时,对于小过冷度下呈枝晶形貌的合金,枝晶相在被磁化后,在退磁能作用下会沿磁场方向被拉长。本课题组[18]前期对强磁场下Cu-Co合金液-液相分离行为的影响进行了研究,计算了表面能与静磁能,发现当富Co液滴的半径小于临界半径时,静磁能小于表面能;当富Co液滴的半径大于临界半径时,静磁能大于表面能,且随着富Co相半径的增大而增大。因此,在退磁能量的作用下,较大的液滴将沿磁场方向形成细长的形貌。同时结合强磁场下合金的微观组织可以得出,当合金熔体中液滴的直径越大时,形成的这种长条棒状结构越长,而只有几个微米的小液滴基本保持着球形。由于Cu-Co-Fe合金也属于难混溶合金,Cu-Co-Fe合金在发生相分离后同样产生了具有磁性的富(Co, Fe)相,且本实验采用了同样的实验方法,因此施加强磁场后也由于静磁能的作用导致第二相沿磁场方向被拉长,2者的形成机理是相同的。但是与Cu50Co50合金相比,由于磁场对Cu52Co24Fe24难混溶合金的相分离的抑制作用更强,导致Cu52Co24Fe24难混溶合金的微观组织在垂直于10 T的磁场方向上表现出了更为均匀的分布。

综上分析,2种合金凝固组织随过冷度和磁场强度的变化可以归纳为:(1) 无磁场小过冷度下,不存在液相分离现象。Cu50Co50和Cu52Co24Fe24合金主要呈现枝晶形貌;随着过冷度的增大,发生液相分离,Cu50Co50合金的微观结构呈现核-壳结构以及在核心相内出现二次液相分离现象。Cu52Co24Fe24合金的微观结构呈现偏心的核-壳结构以及在富(Co, Fe)相内也出现了二次液相分离现象。(2) 随着磁场的施加,Cu50Co50和Cu52Co24Fe24合金中第二相的形貌会发生改变。当试样的过冷度小于临界过冷度时,2种合金中都分布着大量的枝晶相,但与 0 T 磁场下合金中枝晶相的任意分布不同,随着磁场的施加,聚集的枝晶相呈长条的棒状结构,沿磁场方向发生排列。随着过冷度的增加,熔体中发生液相分离,Cu50Co50和Cu52Co24Fe24合金中第二相发生了进一步的凝聚长大进而粗化,垂直磁场方向上合金中第二相尺寸均显著减小,但Cu52Co24Fe24合金中第二相的分布更为均匀;平行磁场方向上的第二相都沿磁场方向被拉长,但是Cu50Co50合金中凝结的富Co相呈针尖状形貌,而Cu52Co24Fe24合金中凝结的富(Co, Fe)相呈棒状结构。

3.2 摩擦机理分析

由于强磁场下Cu50Co50及Cu52Co24Fe24合金的微观组织发生了显著变化,对比分析了2种合金形貌对摩擦性能的影响。从实验结果中可以观察到,小过冷度条件下试样的摩擦系数均较大,这是由于在磨损过程中枝晶相之间的间距较大,摩擦力作用产生摩力,枝晶容易被碾压破碎成硬质颗粒,磨损颗粒随着时间的推移在磨损表面聚集[30],不能抵抗磨损反而会加重磨损,在表面发生机械切削形成犁沟。施加强磁场能够引起枝晶相沿磁场方向排列,使得枝晶间的排列较为规则,减小了枝晶间距,从而提高了合金的整体硬度,因此,在施加强磁场后摩擦系数会有所降低[34]。其次,对于Cu50Co50二元合金以及Cu52Co24Fe24三元合金,从摩擦测试的结果可以看出,无论是否施加强磁场,2者在发生相分离后均表现出了较好的摩擦性能。合金在发生相分离后通常会形成核-壳结构,核心相为硬度较高的富Co相以及富(Co, Fe)相,通常由等轴晶组成,晶界分布着连续的富Cu相。在滑动摩擦过程中,主要摩擦区域为核心第二相,由于核心第二相由等轴晶组成,受轴向压力及切向载荷影响,其较高的硬度使摩擦表面处不易发生塑性变形[35]。合金的塑性变形倾向沿着强度较低且连续性较高的富Cu相处发生,导致合金表面发生磨损。另一方面,Cu元素在核心相中的浓度相对较低,在冷却过程中,大量的纳米富Cu相均通过脱溶析出形成,因此等轴晶内部存在着大量脱溶析出的富Cu相[27],由于富Cu相对塑性损伤较小且在等轴晶内分布较为弥散,因此在摩擦过程中可以保持较为稳定的润滑效率。

无磁场条件下(图8a),具有不同过冷度的Cu52-Co24Fe24合金的摩擦系数均小于Cu50Co50合金是由于Fe元素的加入提高了第二相的硬度。5 T磁场下(图8b),具有244 K过冷度的Cu52Co24Fe24合金的摩擦系数小于Cu50Co50合金,从其微观组织图中观察到富(Co, Fe)相的凝结较为严重,那么富(Co, Fe)相的晶粒中析出的富Cu相数量增加并且富Cu相的分布也会更为弥散,有利于抵抗摩擦过程产生的磨损。随着磁场强度增大到10 T,具有254 K过冷度的Cu52Co24Fe24合金的摩擦系数最小。从图3i可以观察到10 T磁场下富(Co, Fe)相均匀弥散分布在基体相中,尺寸明显减小。磁场的施加抑制了熔体流动,减弱了熔体中的溶质传输[18],导致富(Co, Fe)相中Cu的溶质含量增加。此外,磁场下富(Co, Fe)相的二次液相分离现象不明显,因此较高的Cu溶质含量会提供一定的润滑性,减弱合金滑动摩擦过程中的塑性变形,增强抵抗外界破坏的能力,从而表现出较好的耐磨性能。因此,Cu52Co24Fe24合金在10 T磁场、254 K过冷度下较好的摩擦性能归因于其微观组织更均匀分布以及Fe元素的存在提高了合金的硬度[36]。以上分析表明,与Cu50Co50合金相比,Cu52Co24Fe24合金具有更好的耐磨性能。此外,通过对不同过冷度以及不同磁场强度下Cu50Co50和Cu52Co24Fe24合金的磨损表面进行分析,在这2种合金的磨痕内部均存在犁沟、材料脱落、磨屑堆积以及划痕,因此磨损机制是相同的,都存在粘着磨损和磨粒磨损机制。

4 结论

(1) 无磁场条件下,小过冷度时Cu50Co50与Cu52Co24Fe24合金的微观组织都呈现枝晶形貌,大过冷度下Cu50Co50合金凝固后的微观组织呈现标准的核-壳结构,而Cu52Co24Fe24合金的微观组织为偏心的核-壳结构。

(2) 强磁场条件下,Cu50Co50合金中相分离的富Co相沿平行磁场方向被拉长,呈针尖状形貌,在垂直磁场方向上,富Co相的尺寸减小但是分布不均匀。Cu52Co24Fe24合金中相分离的富(Co, Fe)相在平行磁场方向上被拉长,呈棒状形态,随着磁场强度增大到10 T,在垂直磁场方向上,富(Co, Fe)相尺寸减小且分布更为均匀。

(3) 无论是否施加强磁场,具有大过冷度的所有试样均具有较小的摩擦系数,表现出较好的耐磨性能,这是因为大过冷度下第二相的凝结提高了合金的硬度从而提高了合金的耐磨性能。

(4) Cu50Co50和Cu52Co24Fe24难混溶合金在磨损实验中都同时存在磨粒磨损和粘着磨损2种磨损机制,其特征分别是通过材料脱落产生的粗糙表面以及平行划痕存在于滑动方向。

(5) 由于10 T磁场对Cu52Co24Fe24合金的相分离具有较强抑制作用,其微观组织分布相对均匀,并具有较高的硬度,因此Cu52Co24Fe24合金具有最低的摩擦系数以及最好的耐磨性能。

参考文献

Microstructures and electrical and mechanical properties of Cu-Cr alloys fabricated by selective laser melting

[J].

Study on the solidification of Ag-Ni monotectic alloy

[J].The Ag-Ni alloy has high electrical conductivity, good thermal conductivity, high specific heat capacity, and excellent electrical wear resistance if the Ni-rich phase is dispersedly distributed in the Ag-based matrix. It has been widely used in the medium load contactors, magnetic starters, relays, etc. However, Ag-Ni alloy is a typical monotectic system. Generally, the liquid-liquid phase transformation leads to the formation of a solidification microstructure with serious phase segregation. So far, there have been few studies on the solidification process of Ag-Ni alloys and powder-metallurgical techniques are commonly used to prepare Ag-Ni alloys in industry. In this work, casting experiments and microhardness test were carried out with the Ag-Ni monotectic alloy. The samples with composite microstructure, in which the Ni-rich particles dispersed homogeneously in Ag matrix, were obtained. The microhardness of Ag-Ni alloy increases with the increase of nickel content and the cooling rate of the sample during solidification. When the cooling rate during the liquid-liquid phase transition of the Ag-4.0%Ni alloy reaches 1800 K/s, the microhardness of the Ag-4.0%Ni alloy is close to that of the Ag-10.0%Ni sheet electrical contacts produced by powder metallurgy. A model describing the microstructure evolution during cooling Ag-Ni monotectic alloy melt has been proposed. The process of microstructure formation has been simulated and discussed in details. The results indicate that the cooling rate during the nucleation of the Ni-rich droplets/particles has a dominant influence on the solidification microstructure. The average radius of the Ni-rich particles increases with the increase of nickel content, while it decreases with the increase of the cooling rate during solidification. The average radius of the Ni-rich particles shows an inverse square root dependence on the cooling rate during the nucleation of the Ni-rich droplets/particles. The Ostwald coarsening of the Ni-rich droplets/particles is very weak during cooling Ag-Ni monotectic alloy melt. Rapid/sub-rapid solidification has a good application prospect in the preparation of the high-performance Ag-Ni contact materials.

Ag-Ni偏晶合金凝固过程研究

[J].对Ag-Ni偏晶合金开展了快速/亚快速凝固实验,获得了富Ni相粒子均匀弥散分布于Ag基体的合金样品,Ag-Ni合金显微硬度随着合金Ni含量增加和试样凝固过程冷却速率升高而增大,当Ag-4.0%Ni合金液-液相变开始阶段熔体冷却速率达1800 K/s时,其显微硬度接近粉末冶金生产的Ag-10.0%Ni片状电触头的硬度。建立了描述Ag-Ni合金凝固组织演变的动力学模型,模拟计算了Ag-Ni合金凝固组织形成过程,分析讨论了合金成分和试样直径(冷却速率)对Ag-Ni合金凝固组织形成过程的影响。结果表明:富Ni相液滴/粒子形核阶段熔体的冷却速率对合金凝固组织弥散度具有决定性影响;合金的Ni含量越高、试样冷却速率越低,凝固组织中富Ni相粒子平均尺寸越大;Ag-Ni合金熔体冷却凝固时,富Ni相液滴/粒子的尺寸主要受形核和长大控制,Ostwald粗化作用很弱。

Brief review on domestic research in iron-based wear-resistant materials

[J].

国内铁基耐磨材料研究简述

[J].

Liquid separating behavior of Cu-Co alloys under deep supercooling

[J].

深过冷条件下Cu-Co合金的液相分解

[J].

A surface energy driven dissolution model for immiscible Cu-Fe alloy

[J].

Microstructure formation in centrifugally cast Al-Bi alloys

[J].

Solidification microstructure evolution and its corresponding mechanism of metastable immiscible Cu80Fe20 alloy with different cooling conditions

[J].

A comparative study on the migration of minor phase globule in different-sized droplets of Fe-58wt.%Sn immiscible alloy

[J].

Investigation of the phase separation of Al-Bi immiscible alloy melts by viscosity measurements

[J].

Dynamics of core-shell particle formation in drop-tube processed metastable monotectic alloys

[J].

Novel insight into microstructural evolution of phase-separated Cu-Co alloys under influence of forced convection

[J].

Effects of liquid separation on the microstructure formation and hardness behavior of undercooled Cu-Co alloy

[J].

Mixing enthalpies of liquid alloys and thermodynamic assessment of the Cu-Fe-Co system

[J].

Liquid immiscibility in copper-iron and copper-cobalt systems in the supercooled state

[J].

Liquid-phase separation in rapid solidification of undercooled Fe-Co-Cu melts

[J].The homogeneous liquid was separated into two phases, (Fe, Co)-rich L1 and Cu-rich L2, once the melt was undercooled below a liquid-phase separation temperature <em>T</em><sub>sep</sub>. If the duration from <em>T</em><sub>sep</sub> to <em>T</em><sub>s1</sub> (solidification temperature of L1 phase), termed the liquid-phase separation interval Δ<em>t</em>, exceeded a critical value, an egg-type structure was observed. By utilizing differential thermal analyses (DTA), the solidification process of the undercooled Fe-Co-Cu alloys was studied. Additionally, an immiscible boundary was obtained, which was a convex parabola with a symmetrical axis of <em>x</em><sub>Cu</sub>=0.52. Depending on the relative amounts of L1 and L2, the minor phase was nucleated firstly to form liquid droplets and separated from the original liquids at the beginning of liquid-phase separation.

Liquid phase separation and rapid dendritic growth of undercooled ternary Fe60Co20Cu20 alloy

[J].

Metastable phase separation and rapid solidification of undercooled Co40Fe40Cu20 alloy

[J].

Influence of high magnetic field on the liquid-liquid phase separation behavior of an undercooled Cu-Co immiscible alloy

[J].

Research progress on solidification and nucleation of metals under magnetic fields

[J].

磁场下金属凝固过程形核行为的研究现状

[J].

High-gradient magnetic field-controlled migration of solutes and particles and their effects on solidification microstructure: A review

[J].

Anisotropic magnetism in field-structured composites

[J].

Effect of high magnetic field on solidification microstructure evolution of a Cu-Fe immiscible alloy

[J].

Effect of high magnetic field on the microstructure evolution behavior of undercooled Cu-Co alloy

[J].

强磁场对过冷Cu-Co合金组织演化行为的影响

[J].

Magnetic-field-induced chain-like assemblies of the primary phase during non-equilibrium solidification of a Co-B eutectic alloy: Experiments and modeling

[J].

Neutron computed tomography of phase separation structures in solidified Cu-Co alloys and investigation of relationship between the structures and melt convection during solidification

[J].

Experimental platform for solidification and in-situ magnetization measurement of undercooled melt under strong magnetic field

[J].

Liquid-liquid phase separation in immiscible Cu-Co alloy

[J].

Liquid phase separation and rapid dendritic growth of high-entropy CoCrCuFeNi alloy

[J].

Study on the effect of melt convection on phase separation structures in undercooled CuCo alloys using an electromagnetic levitator superimposed with a static magnetic field

[J].

The effect of microstructure length scale on dry sliding wear behaviour of monotectic Al-Bi-Sn alloys

[J].

Microstructural aspects of wear in soft tribological alloys

[J].

The nature of sliding and the analysis of friction

[J].

Anomalous magnetism and normal field instability in supercooled liquid cobalt

[J].

Dendritic arm spacing affecting mechanical properties and wear behavior of Al-Sn and Al-Si alloys directionally solidified under unsteady-state conditions

[J].

A novel high-entropy alloy composite coating with core-shell structures prepared by plasma cladding

[J].

Effects of cooling rate and microstructure scale on wear resistance of unidirectionally solidified Al-3.2wt.%Bi-(1; 3) wt.%Pb alloys

[J].