铝合金因其低密度、高强度、低比重和对多种制造工艺的适应性而广泛应用于汽车、航空航天、铁路等工业[1,2]。其中6082-T6铝合金属于可热处理强化的Al-Si-Mg系合金,具有优良的力学性能,可作为一种轻质新型材料代替传统钢铁材料在交通运输及结构工程工业中的应用。在高速铁路接触网系统中,许多零部件例如腕臂和定位支撑等均采用这种材料制成。虽然铝合金表面生成的天然氧化膜能起到一定的抵抗大气侵蚀的作用,但是在盐碱和风沙等特殊环境下这种保护作用甚微。目前,通常采用硬质阳极氧化(HA)和微弧氧化(MAO)表面改性技术来提高接触网铝合金构件的防腐和耐磨性能[3,4]。HA工艺在接近于零度的低温下进行,在铝合金表面可以形成硬度接近于高强度钢的氧化层,但是由于其成膜工艺本身所具有的缺点而不可避免地出现了裂纹、表层氧化膜与基体结合强度低等现象。MAO工艺是目前较新的一种表面改性技术,它是在HA工艺的基础上发展而来,摒弃了HA生成的氧化膜层与基体结合强度低以及酸性电解液所造成的生态环境污染等缺点,其制备的致密陶瓷氧化膜层的防腐和耐磨性能均明显提高。研究[5]表明,当采用HA和MAO工艺分别在铝合金表面制备相同厚度的氧化膜层时,MAO处理试样的疲劳强度比HA处理试样提高了15%。所以,MAO工艺在盐碱、风沙等特殊环境下高速接触网铝合金零部件的防腐和耐磨方面有很好的应用前景。

科研人员[6~10]开展了MAO处理对材料表面防腐和耐磨性能影响的研究,结果表明MAO处理试样的防腐和耐磨性均明显提高。然而,MAO处理在改善铝合金表面防腐和耐磨性能的同时,对基体的疲劳性能有不利影响[11~15]。Kong等[11]开展了铝合金MAO处理试样疲劳性能的研究,结果表明膜层表面的微裂纹、孔隙及缺口容易萌生裂纹,而膜层中存在的较大残余拉应力又促进了裂纹在膜层中的扩展,导致疲劳性能大幅降低。为了满足实际构件在盐碱、风沙等特殊环境下的高防腐和耐磨性能要求,微弧氧化膜层的厚度应足够大。但随着膜层厚度的增加,膜层表面粗糙度和残余拉应力也将进一步增大,疲劳性能的降低幅度进一步增加[16]。虽然,以上文献[11~16]开展了MAO处理对铝合金疲劳性能影响的研究,但对MAO膜层-基体界面残余应力的类型、产生原因及其对基体疲劳性能的影响机理却较少涉及;此外,对于膜层-基体界面残余应力在外加循环应力作用下松弛现象的相关研究鲜有报道。因此,开展MAO处理对高速接触网零部件用6082-T6铝合金疲劳性能的影响研究,可以更加明确MAO膜层-基体界面残余应力的形成机理及其在外加循环应力作用下的松弛机理。此外,深入分析在高循环应力和低循环应力作用下,膜层对基体疲劳性能的影响,可以为高速铁路接触网铝合金腕臂的微弧氧化表面处理工艺优化及日常运营维护提供一定的理论依据。

本工作首先开展了旋转弯曲疲劳实验,获得了母材和MAO处理6082-T6铝合金的循环应力与疲劳寿命(S-N)曲线。测试了试样的表面形貌及粗糙度、剖面形貌、表面相成分、膜层硬度及弹性模量梯度分布和疲劳断口形貌;此外,对MAO膜层-基体界面残余应力的形成机理及其在外加循环应力作用下的松弛机理进行了分析。最后,深入讨论了在高循环应力和低循环应力作用下,膜层对基体疲劳性能的影响。

1 实验方法

1.1 实验材料及微弧氧化膜层制备

实验所用材料为高速铁路接触网腕臂用6082铝合金,所用试样均取自腕臂制造坯料,坯料成型工艺为先锻压、再进行T6热处理。具体锻压处理工艺为:先进行模具预热(200~300℃),采用胶状石墨和机油(质量比为1∶19)的混合液进行模具润滑,然后锻件出模,最后采用冷却水进行锻后冷却,水温保持在50℃以下。热处理工艺为:(535 ± 5)℃保温6 h的固溶处理,经60℃温水淬火后,进行160℃保温4 h的人工时效处理。热处理后的合金化学成分(质量分数,%)为:Si 0.98,Mg 0.79,Fe 0.16,Cu 0.06,Zn 0.02,Ti 0.06,Cr 0.05,Al余量。

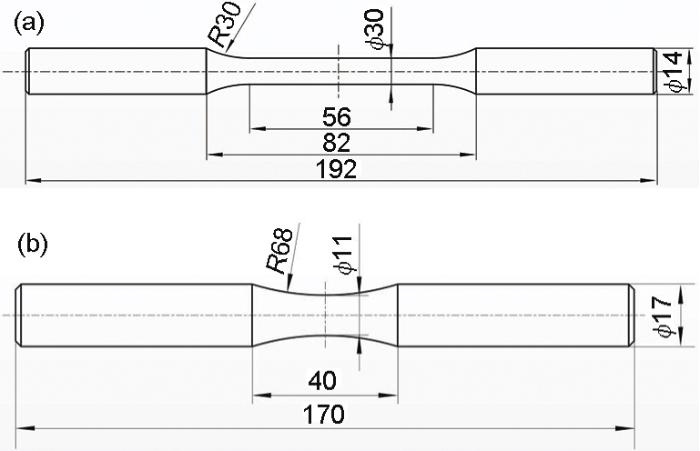

力学性能和旋转弯曲疲劳实验所用试样的形状及尺寸分别如图1a和b所示。在进行MAO处理前先对所有试样进行丙酮超声波清洗去油。MAO处理的实验装置为HG-300型脉冲电源,处理时间30 min,电压及电流密度分别为550 V和2 A/dm2,占空比30%。采用磷酸盐体系电解液,其各组分含量分别为10.0 g/L Na2SiO3、2.0 g/L NaOH和30.0 g/L Na3PO4。采用冷却系统将电解液温度控制在15℃以下,并用导线将试样与阳极铜板相连,阴极为不锈钢。

图1

图1

力学性能和疲劳性能试样形状及尺寸

Fig.1

Sample shape and dimensions for mechanical property (a) and fatigue property (b) tests (unit: mm)

1.2 力学性能

在室温下根据ISO 6892-1:2009标准,采用EHF-UV200k2-070-1A型单轴拉伸试验机,拉伸速率为0.0125 mm/s。应变采用规格长度为50 mm的引伸计测量,分别取3个试样的平均值作为最终力学性能的实验结果。

1.3 表面及剖面形貌

为了便于测量试样的表面形貌,制备直径为17 mm、高度为10 mm的小圆柱试样(端面经过抛光处理),然后在端面上进行与力学性能和疲劳性能试样相同工艺参数的MAO处理。采用OLS4100激光共聚焦显微镜获得了母材未处理(UP)和MAO处理试样的表面形貌及三维轮廓。然后,以12 mm为取样评估长度,测量试样表面粗糙度Ra (轮廓算术平均偏差)、微观不平度十点高度Rz和轮廓最大高度Rmax,取2组数据的平均值作为最终粗糙度的测量结果。

此外,为了观察试样的剖面形貌,将UP和MAO处理的小圆柱试样沿轴向切割、镶嵌和抛光。然后采用OLS4100激光共聚焦显微镜观察剖面形貌。

1.4 膜层相成分

采用Empyrean X射线衍射仪(XRD)分析MAO膜层表面及内部的相成分。工作电压和电流分别为40 kV和40 mA,靶材为CuKα,扫描范围2θ = 20°~80°,步长为0.02°。

1.5 硬度及弹性模量

采用Keysight G200 Nano Indenter纳米压痕仪测量膜层的硬度及弹性模量梯度分布,仪器最大荷载500 mN,位移分辨率0.01 nm,载荷分辨率50 nN,其安全的温度范围在常温至350℃。实验所用压头为Berkovich型压头,材质为金刚石(弹性模量为1141 GPa,Poisson比0.07),压头的每个面与压头的中心线的夹角为65.3°。采用位移加载模式,最大加载位移为400 nm,当加载至最大位移时,保持荷载5 s。采用Oliver-Pharr方法计算硬度及弹性模量[17],同一深度重复2~4次实验。此外,为了避免相邻2个压痕之间互相影响,需保证连续2个压痕之间的距离至少为压痕对角线长度的8~10倍。

1.6 残余应力测量

采用基于Debye-Scherrer环的Pulstec μ-X360s X射线残余应力分析仪测量试样的膜层-基体界面残余应力。X射线的工作管电压和电流分别为30 kV和1.0 mA,靶材为CrKα,X射线与试样的轴向角度为25°,衍射晶面{311},通过垂直于入射光束的二维平面检测器记录了360°全方位衍射的X射线,然后采用cosα方法[18]计算残余应力(α为Debye环的角度,0°~360°),同时设置振荡单元以获得更加准确的残余应力测量值。残余应力测量示意如图2所示。此外,为了分析MAO试样膜层-基体界面残余应力在外部循环应力作用下的松弛现象,分别在疲劳实验前后测量了疲劳试样轴向的残余应力。测量位置为疲劳试样中间沙漏区的最小横截面处,在最小截面圆周方向上预先标记好2个测点,并取2个测点的平均值作为最终残余应力的测量结果。由于试样失效断裂瞬间会对最小截面处的残余应力分布产生较大影响,所以测量距离预先标记的2个测点约3 mm处的值作为疲劳实验后的残余应力。

图2

1.7 疲劳实验

在室温下,采用PQ-6四点旋转弯曲疲劳试验机(应力比R = -1,频率f = 50 Hz)开展疲劳实验,疲劳实验基于小样本量中值S-N曲线的方法。UP和MAO试样分别选取5和8个不同的循环应力水平以评估MAO处理对基体疲劳性能的影响,每个循环应力水平进行1~3次疲劳实验,当试样失效或加载周次达到2 × 107 cyc时停止实验,并以2 × 107 cyc疲劳寿命所对应的循环应力水平作为本研究中的疲劳强度。采用最小二乘法拟合得到了失效概率为50%的S-N曲线。此外,采用Phenom ProX扫描电子显微镜(SEM)观察所有疲劳试样的断口形貌,以分析UP和MAO试样的疲劳断裂行为。

2 实验结果

2.1 力学性能

表1 6082-T6 Al合金未处理(UP)和微弧氧化(MAO)试样的力学性能

Table 1

| Treatment | Elastic modulus | Yield strength | Ultimate tensile | Elongation | Section shrinkage |

|---|---|---|---|---|---|

| GPa | MPa | strength / MPa | % | % | |

| UP | 69.4 ± 2.2 | 317.9 ± 9.4 | 347.4 ± 7.0 | 8.2 ± 0.1 | 34.5 ± 0.3 |

| MAO | 67.2 ± 0.2 | 337.7 ± 0.2 | 350.9 ± 0.6 | 8.7 ± 0.6 | 34.8 ± 0.8 |

Li等[20]根据Ramberg-Osgood方程得到了循环屈服强度

式中,

2.2 表面形貌及粗糙度

UP和MAO试样的表面形貌如图3a和c所示。可以看出,UP试样的表面仅能观察到抛磨划痕。而MAO试样表面存在大量微孔隙、微裂纹和典型的“饼状结构”凸起,这些表面形貌特征都会对基体的疲劳性能产生不利影响。MAO处理依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,驱动放电通道底部的局部铝合金基体熔化,然后熔融态铝合金经过电离,最终与电解液中提取的O2-发生反应,形成熔融态Al2O3,随后经放电通道喷出并在通道表面快速凝固,形成了典型的类似于火山口的“饼状结构”凸起。同时由于铝合金基体与微弧氧化膜层热膨胀系数之间的差异导致了膜层中残余应力的产生,从而在膜层表面产生了大量微裂纹,研究[22]表明膜层中的微裂纹和孔洞特征会释放一定的残余应力。

图3

图3

UP和MAO试样表面形貌及三维轮廓

Fig.3

Surface morphologies (a, c) and 3D profiles (b, d) of UP (a, b) and MAO (c, d) samples (Inset in Fig.3c shows a higher magnification for MAO surface morphology)

表2 UP和MAO试样的表面粗糙度 (μm)

Table 2

| Treatment | Ra | Rz | Rmax |

|---|---|---|---|

| UP | 0.07 ± 0.00 | 0.60 ± 0.10 | 0.83 ± 0.28 |

| MAO | 2.65 ± 0.05 | 87.22 ± 9.58 | 93.69 ± 7.30 |

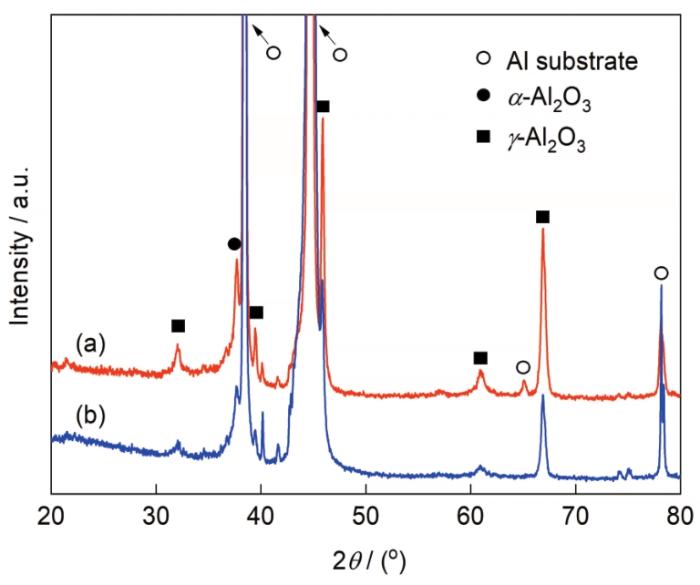

2.3 表层相成分

MAO膜层表面及膜层内部(距离基体-膜层界面约5 μm)的XRD谱如图4所示。从图中的各个衍射峰强度可以看出,除了由于X射线穿透膜层获得的Al基体以外,膜层表面及内部的成分主要为γ-Al2O3,此外还有少量的α-Al2O3。在较快的冷却速率下,γ-Al2O3很容易生成并附着于试样表面[23]。然而,当熔融态Al2O3无法及时从孔隙中排出时,会出现局部热量的累积,当温度达到1000~1200℃时,会发生γ-Al2O3→α-Al2O3的相变过程[24]。因此,膜层表面和膜层内部均有少量的α-Al2O3存在。此外,从图中还可以看出膜层表面的γ-Al2O3和α-Al2O3衍射峰强度明显高于膜层内部,而Al基体的衍射峰强度低于膜层内部,说明膜层表面的γ-Al2O3和α-Al2O3含量较高,而膜层内部较低。

图4

图4

MAO膜层表面及内部XRD谱

Fig.4

XRD spectra of the MAO coating surface (a) and interior (b)

2.4 剖面形貌

UP和MAO试样的剖面形貌如图5所示。可以看出,UP试样表面较为平整。而微弧氧化处理样品由于在基体表面原位生长出了形貌粗糙的膜层而表现得高低起伏不平。MAO试样表面膜层厚度不均匀,取膜层中等间距6个位置的平均厚度作为最终的膜层厚度,平均厚度为(19.3 ± 4.5) μm。在MAO试样的剖面形貌中还观察到了贯穿整个膜层的放电及熔融Al2O3通道和微裂纹,这会对基体的疲劳寿命产生不利影响。还可以看出,微弧氧化膜层和基体紧密结合,并没有出现分离现象,但2者结合的界面并不光滑。一般而言,在微弧氧化处理过程中,涂层会首先在基体外表面生长。但当放电通道较少时,熔融态Al2O3不能及时从通道排出,氧化膜会开始向基体内部生长,因此在基体表面观察到了明显的“过生长区域”。而UP试样表面较为平整,并没有出现较深的凹坑,说明“过生长区域”的出现并不是由于试样制备过程中抛磨引起的。

图5

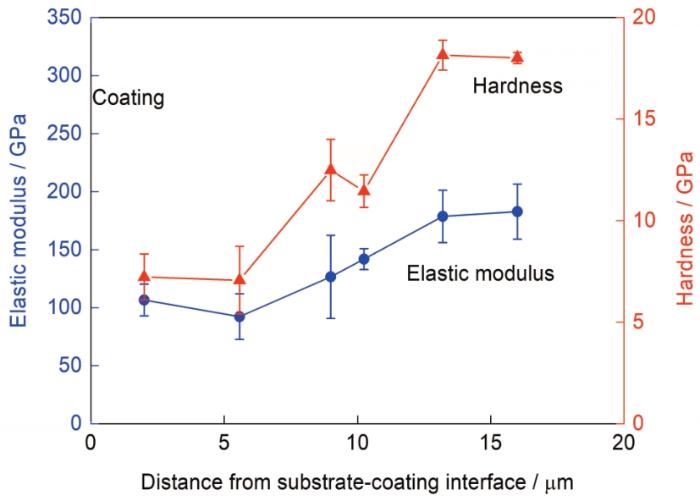

2.5 剖面硬度及弹性模量分布

微弧氧化膜层的硬度及弹性模量分布如图6所示。可以看出,膜层内部的硬度和弹性模量存在着明显的梯度变化趋势,越靠近基体-膜层界面,硬度及弹性模量越小;反之,越靠近膜层表面,硬度及弹性模量越大,文献[25,26]中也得出了类似的实验结果。而Krishna等[24]的研究结果表明:铝合金上的MAO膜层主要为α-Al2O3 (硬度相对较高)和γ-Al2O3(硬度相对较低),当γ-Al2O3受热升温至足够高的温度时(1000~1200℃),会发生γ-Al2O3→α-Al2O3的相变。而随着MAO处理时间的增加,靠近基体-膜层区域的MAO膜层由于承受了较多次的冷却-加热过程(γ-Al2O3→α-Al2O3),主要为α-Al2O3;靠近MAO膜层表面的区域则主要为新生成的γ-Al2O3。所以,越靠近基体-膜层界面,硬度及弹性模量越大,而这与本工作中所得到的梯度变化趋势相反,关于这点可以用2.3节膜层相成分的实验结果来解释。本工作中相成分的实验结果表明:相比于膜层表面,膜层内部的α-Al2O3和γ-Al2O3衍射峰强度均明显降低,并没有出现越靠近基体-膜层区域,α-Al2O3含量增加的现象。因此,本工作中的膜层硬度梯度变化趋势与文献[24]不同。

图6

2.6 疲劳性能

UP和MAO试样应力疲劳S-N曲线如图7所示。可以看出,在所有循环应力水平下,MAO试样的疲劳寿命均小于UP试样。UP试样在2 × 107 cyc循环周次下的疲劳强度为150 MPa,而MAO试样降低为110 MPa,降幅为26.7%。根据2.2节可知,在MAO试样表面观察到了大量孔隙、裂纹和典型的“饼状结构”凸起,表面形貌严重恶化,粗糙度明显增加,且膜层-基体界面存在较大的残余拉应力,导致表面裂纹或界面裂纹的形核概率大幅度增加,从而降低了试样的疲劳寿命。此外,可以看出在高循环应力和低循环应力下,膜层对基体疲劳寿命的影响不同。在低循环应力(160 MPa)状态下,MAO试样相比于UP试样的疲劳寿命降低了91%;而在高循环应力(220 MPa)状态下,疲劳寿命的降低幅度减小为58%。这与众多文献[16,27]疲劳实验结果的变化规律一致,关于这点将在下文的讨论部分详细解释。

图7

图7

UP和MAO试样的循环应力-疲劳寿命曲线

Fig.7

Stress-fatigue life (S-N) curves of UP and MAO samples

2.7 断口形貌

UP和MAO试样的疲劳断口形貌如图8所示。UP试样的疲劳失效形式为循环滑移导致的表面裂纹萌生、单一裂纹扩展至最终失效断裂,如图8a所示。此外,在所有UP试样的断口上均未观察到夹杂及缺陷,这与先前已经进行的研究中铸造系Al-Si-Mg合金的疲劳失效形式不同(裂纹萌生于表面或近表面的铸造缺陷)[28]。而MAO试样的断口形貌上存在着多处裂纹萌生点,多条主裂纹一起扩展至最终失效断裂,如图8b所示,其中最长的主裂纹萌生于试样表面膜层的较大凹坑处(Region 1#),此处膜层厚度的均匀性较差。此外,还可以看出UP试样的瞬断区在断口裂纹源相对的一侧,区域面积较大。首先主裂纹在材料表面呈现出垂直于主应力平面(试样表面)的“拉伸型”扩展,随后扩展形式逐渐过渡为“剪切型”,因此疲劳断口形貌参差不齐,这与文献[29,30]报道的一致。而MAO试样的瞬断区在断口中间区域,且瞬断区面积相比于UP试样明显较小。多条疲劳裂纹的扩展方式均以垂直于主应力平面(试样表面)的“拉伸型”为主,当扩展方式还未来得及向“剪切型”过渡时,试样就已发生瞬断,因此疲劳断口整齐平整。

图8

图8

UP和MAO试样的断口形貌

(a) UP sample (cyclic stress: 220 MPa) (b) MAO sample (cyclic stress: 180 MPa)

Fig.8

Fracture morphologies of UP and MAO samples

3 分析讨论

3.1 残余应力形成及松弛机理

早期的研究[22]结果表明,膜层中的残余应力与膜层中相成分(γ-Al2O3和α-Al2O3)的含量有关,当膜层中的γ-Al2O3含量较高时,膜层为残余拉应力状态;而当α-Al2O3含量较高时,膜层为残余压应力状态。但Lonyuk等[5]的研究结果表明以γ-Al2O3含量为主的MAO膜层表面为残余压应力,这与Wasekar[22]的结论不同。近些年来的一些研究结果[11,31]表明,在MAO试样表面存在较大的残余拉应力,并且这与所测得的膜层相成分含量之间无明显规律可循。因此,综合以上研究可知,MAO膜层中的残余应力状态与相成分的含量之间没有必然联系。Freund和Suresh[32]提出了失配应变的概念来解释残余应力的存在原因,并给出了如下的经验公式来计算由于失配应变而产生的残余应力。

式中,

式中,

结合式(

在微弧氧化过程中

图9

图9

不同循环应力下MAO试样的残余拉应力松弛

Fig.9

Relaxation of tensile residual stress under different cyclic stresses of MAO samples

图10

图10

MAO膜层-基体界面残余拉应力形成及松弛机理

Fig.10

Formation (a) and relaxation (b) of tensile residual stress at the MAO coating-substrate interface

3.2 膜层对疲劳寿命的影响

MAO膜层中的孔隙、微裂纹和“过度生长”等形貌特征以及膜层-基体界面残余拉应力会降低疲劳性能,其中MAO膜层-基体界面的残余拉应力对削弱疲劳性能占主导作用[11]。图11为不同循环应力水平下MAO试样相比于UP试样疲劳寿命的变化趋势,参数β (β = (NUP - NMAO) / NUP)表示疲劳寿命的降低幅度,图中每一循环应力水平的疲劳寿命取S-N曲线中所对应循环应力所有数据点的平均值。可以看出,对于本工作的6082-T6铝合金,在低循环应力(160 MPa)状态下,相比于UP试样,MAO试样的疲劳寿命降低了91%;而在高循环应力(220 MPa)状态下,疲劳寿命的降低幅度则减小为58%。此外,Madhavi等[16]也得出了类似的规律,如图11所示。可以看出,对于6061-T6,在低循环应力(179 MPa)状态下,相比于UP试样,MAO试样的疲劳寿命降低了87%;而在高循环应力(261 MPa)状态下,疲劳寿命的降低幅度则减小为55%,说明膜层在高循环应力和低循环应力状态时对基体疲劳寿命的影响不同。造成上述实验结果的原因可以用以下2个观点来解释。

图11

图11

不同循环应力下MAO试样相比UP试样疲劳寿命的变化趋势

Fig.11

The variation trend of fatigue life of MAO sample compared with UP sample under different cyclic stresses (β—percentage of fatigue life change)

(1) 高循环应力下,膜层-基体界面的残余拉应力松弛幅度较大,因此其对疲劳寿命的削减作用也较弱;而在低循环应力下,膜层-基体界面的残余拉应力在疲劳实验中几乎不会松弛,对疲劳寿命的削减作用也相对较强。因此在高载和低载作用下,膜层-基体界面的残余拉应力对MAO试样疲劳寿命的影响不同,这是UP和MAO试样在高循环应力和低循环应力的疲劳寿命之间存在差异的原因之一。

(2) 此外,由于MAO膜层表面微裂纹和孔隙等缺陷较多,会产生较大的应力集中,且膜层较脆,韧性较差导致在本工作中的循环应力范围内裂纹萌生寿命均相对较短。因此,MAO试样的疲劳寿命主要由裂纹在基体中的扩展寿命决定。对于UP试样而言,在低循环应力水平下,裂纹萌生寿命占据总疲劳寿命很大的一部分;而在高循环应力水平下,裂纹萌生寿命占据总寿命的比率相比于低循环应力大幅度降低[37]。所以,MAO试样与UP试样疲劳寿命之间的差异主要体现为裂纹萌生寿命长短之间的差异。在低循环应力水平下,UP试样裂纹萌生寿命较长,因此与MAO试样疲劳寿命之间差异较大;而在高循环应力水平下,UP试样裂纹萌生寿命相对于总寿命较短,导致与MAO试样疲劳寿命之间的差异减小。综上可知在高循环应力和低循环应力下,膜层对疲劳寿命的影响不同。

4 结论

(1) 由于微弧氧化处理试样的表面会形成大量孔隙及裂纹,导致表面形貌严重恶化,且膜层及膜层-基体交界处存在较大残余拉应力,这使得疲劳裂纹容易萌生于膜层表面或膜层-基体交界处。因此,相比于未处理6082-T6铝合金试样,微弧氧化处理试样的高周疲劳性能大幅度降低,其中在2 × 107 cyc循环周次下的疲劳强度降低26.7%。

(2) 采用失配应变理论可以很好地解释本工作中微弧氧化膜层-基体界面残余拉应力的形成机理及其在外加循环应力作用下的松弛机理。膜层的冷却收缩应变小于基体,导致2者之间热收缩失配应变的产生,从而在膜层-基体界面产生了残余拉应力。而当循环应力和基体残余拉应力(平衡膜层残余压应力)之和大于基体材料循环拉伸屈服强度时,膜层-基体界面残余拉应力出现松弛;反之,残余拉应力不会松弛。

(3) 在高循环应力和低循环应力下,膜层对疲劳寿命的影响不同。原因为:高循环应力下,膜层-基体界面残余拉应力出现松弛,因此其对疲劳寿命的削减作用也较弱;而在低循环应力下,膜层-基体界面残余拉应力在疲劳实验中几乎不会松弛,对疲劳寿命的削减作用也相对较强。此外,在高循环应力和低循环应力下,疲劳寿命分别由裂纹扩展和裂纹萌生阶段所主导。

参考文献

Application of modern aluminum alloys to aircraft

[J].

Recent development in aluminium alloys for aerospace applications

[J].

The tribological performance of ultra-hard ceramic composite coatings obtained through microarc oxidation

[J].

A comparative study of tribological behavior of microarc oxidation and hard-anodized coatings

[J].

The effect of oxide coatings on fatigue properties of 7475-T6 aluminium alloy

[J].

Influence of prior corrosion on the high cycle fatigue behavior of microarc oxidation coated 6061-T6 Aluminum alloy

[J].

Abrasive wear/corrosion properties and TEM analysis of Al2O3 coatings fabricated using plasma electrolysis

[J].

Corrosion, erosion and erosion-corrosion performance of plasma electrolytic oxidation (PEO) deposited Al2O3 coatings

[J].

Corrosion evaluation of microarc oxidation coatings formed on 2024 aluminium alloy

[J].

Improving wear resistance of 304 stainless steel reinforced AA7075 aluminum matrix composite by micro-arc oxidation

[J].

Effects of micro arc oxidation on fatigue limits and fracture morphologies of 7475 high strength aluminum alloy

[J]. J.

Fatigue life of micro-arc oxidation coated AA2024-T3 and AA7075-T6 alloys

[J].

Effect of microarc oxidation coating on fatigue performance of Ti-Al-Zr alloy

[J].

Surface characterisation of DC plasma electrolytic oxidation treated 6082 aluminium alloy: Effect of current density and electrolyte concentration

[J].

In vitro fatigue behavior of surface oxidized Ti35Zr10Nb biomedical alloy

[J].

Influence of micro arc oxidation coating thickness and prior shot peening on the fatigue behavior of 6061-T6 Al alloy

[J].

An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments

[J].

Measurement of residual stress in arc welded lap joints by cosα X-ray diffraction method

[J].

Influence of duty cycle on fatigue life of AA2024 with thin coating fabricated by micro-arc oxidation

[J].

Theoretical estimation to the cyclic yield strength and fatigue limit for alloy steels

[J].

High-cycle fatigue behavior of microarc oxidation coatings deposited on a 6061-T6 Al alloy

[J].

Characterisation of ceramic coatings produced by plasma electrolytic oxidation of aluminum alloy

[J].

The influence of phase gradient within the micro arc oxidation (MAO) coatings on mechanical and tribological behaviors

[J].

Distribution of hardness and elastic modulus near the interface between aluminum alloy substrate and microarc oxidation coating

[J].

铝合金微弧氧化膜与基体界面区的硬度和弹性模量分布

[J].

Mikrolichtbogen-oxidation: EIN neuartiges verfahren zur verfestigung von aluminiumoberflächen

[J].

Mechanism of residual stress and surface roughness of substrate on fatigue behavior of micro-arc oxidation coated AA7075-T6 alloy

[J].

Analysis on the fatigue properties of shot-peened Al-Si-Mg alloy and its fatigue life prediction

[J].

Shot peening as a pre-treatment to anodic oxidation coating process of AW 6082 aluminum for fatigue life improvement

[J].

Influence of prior shot peening variables on the fatigue life of micro arc oxidation coated 6061-T6 Al alloy

[J].

Residual stress relaxation and duty cycle on high cycle fatigue life of micro-arc oxidation coated AA7075-T6 alloy

[J].

Residual stress relaxation and low- and high-cycle fatigue behavior of shot-peened medium-carbon steel

[J].

Relaxation effect of welding residual stress in deck-to-rib joints

[J].

顶板-纵肋焊接细节残余应力的松弛效应

[J].

Analysis on fatigue property of microshot peened railway axle steel

[J].

Prediction of corrosion fatigue lives of aluminium alloy on the basis of corrosion pit growth law

[J].