研究[11]表明,TGO层的组织形态和氧化生长行为对热障涂层的寿命有着显著影响。Tolpygo等[12,13]提出了TGO层临界尺寸的概念,当热障涂层中TGO层生长达到一定厚度时,涂层达到临界失效状态。Balint等[14]和Davis等[15]分析了热障涂层界面形貌对TGO层变化的影响,表明不同界面形貌下TGO层生长形貌和生长速率不同。因此,如何实现TGO层的受控缓慢增长,控制TGO层组织结构,是长寿命热障涂层研究的一项重要内容。为获取理想TGO层生长结构,学者们从优化热障涂层界面形貌,改善黏结层表面结构等方面进行了大量研究,申造宇等[16]采用振动光饰、吹砂、砂纸打磨等工艺对热障涂层黏结层表面进行了预处理,有效降低了黏结层表面粗糙度,提高了结合强度;Zhang等[17]探究了黏结层表面粗糙度对涂层热循环寿命的影响,发现由于表面的自阴影效应,粗糙黏结层表面导致形成较为疏松的界面结构,进而影响涂层的热循环寿命。然而,Tolpygo等[18]研究则发现黏结层吹砂处理极其容易在涂层界面引入杂质粒子,污染涂层界面结构,降低涂层寿命。因此,黏结层的表面处理工艺有待进一步优化。

基于此,本工作针对以真空电弧离子镀工艺制备的NiCrAlYSi金属黏结层,以不同工艺参数对其进行表面喷丸处理,研究表面喷丸处理对涂层表面形貌与粗糙度的影响,分析不同工艺涂层在恒温氧化过程中TGO层的生长行为和微观结构变化,探讨喷丸处理方法对TGO层生长行为的影响,进一步明确TGO层的生长机理,从而确定喷丸处理对涂层寿命的影响。

1 实验方法

1.1 涂层制备

选用Ni3Al基定向凝固合金IC10为基体材料,其名义成分如表1所示,加工成尺寸为30 mm × 10 mm × 1.5 mm试样,表面粗糙度Ra为(0.9 ± 0.3) μm,试样表面经金相砂纸逐级打磨及喷砂(0.12 mm Al2O3丸,干喷)处理后,依次在酒精和丙酮中进行超声清洗。

表1 IC10合金和NiCrAlYSi涂层名义成分 (mass fraction / %)

Table 1

| Material | C | Cr | Co | W | Al | Ta | Y | Si | Ni |

|---|---|---|---|---|---|---|---|---|---|

| IC10 | 0.07-0.12 | 6.5-7.5 | 11.5-12.5 | 4.7-5.2 | 5.6-6.2 | 6.5-7.5 | - | - | Bal. |

| NiCrAlYSi coating | - | 20.0-25.0 | - | - | 6.0-10.0 | - | 0.08-0.4 | 0.4-0.8 | Bal. |

采用A-1000真空电弧离子镀设备(vacuum arc ion plating unit)在试样表面沉积NiCrAlYSi涂层,涂层名义成分如表1所示。镀膜前将真空室抽至10-3 Pa,通入Ar气,首先对试样进行15 min溅射清洗,消除试样表面氧化物和污染物,然后开始沉积涂层,沉积工艺参数为电弧电流500~600 A,工件偏压10~30 V,工作真空度(6~7) × 10-3 Pa,沉积时间为90 min。沉积后,将试样置入真空热处理炉,在(1143 ± 50) K下保温3 h,真空度在4 × 10-3 Pa以上。

涂层制备完成后,采用喷丸设备对涂层表面进行不同工艺喷丸处理,工艺参数如表2所示。根据表面喷丸处理工艺不同,将试样分别记为P-0、P-1和P-2,其中P-0试样未进行喷丸处理,作为对比试样。

表2 NiCrAlYSi涂层表面喷丸工艺参数

Table 2

| Sample | Peen diameter mm | Peen concentration | Pressure MPa | Time min |

|---|---|---|---|---|

| P-1 | 0.1 | 30% | 0.2 | 5 |

| P-2 | 0.1 | 30% | 0.4 | 5 |

1.2 测试与表征

根据HB 5258-2000标准,采用重量增加法对涂层进行了恒温氧化实验,实验温度为1050℃,根据喷丸工艺不同,设置3组实验试样(P-0、P-1和P-2),每组准备3个试样,将每个试样放入对应的10 mL刚玉坩埚中,坩埚盖盖住防止氧化皮飞溅,将试样坩埚置入DC-B型箱式电阻炉中进行实验,采用BSA224S-CW型电子天平(精确度为1 × 10-4 g)称量氧化前后试样坩埚质量,每组试样的氧化增重为3个试样氧化增重的平均值,单位氧化增重(G+)计算公式为:

式中,m1为实验前试样与容器质量之和,g;m2为实验后试样与容器质量之和,g;S为试样表面积,cm2。

分别选取氧化200、600和1000 h的试样,进行涂层氧化形貌与物相分析。采用FEI Nova场发射扫描电镜(SEM)对不同工艺涂层氧化前后表面和截面形貌进行分析,使用能谱(EDS)系统对热生长氧化层区域进行元素成分分析。

使用Image J图像分析软件测定氧化后TGO层的厚度,每个试样选取3张代表性显微截面照片进行厚度测试,每个试样测试30个厚度数据,计算厚度的平均值和标准差。

2 实验结果

2.1 涂层结构

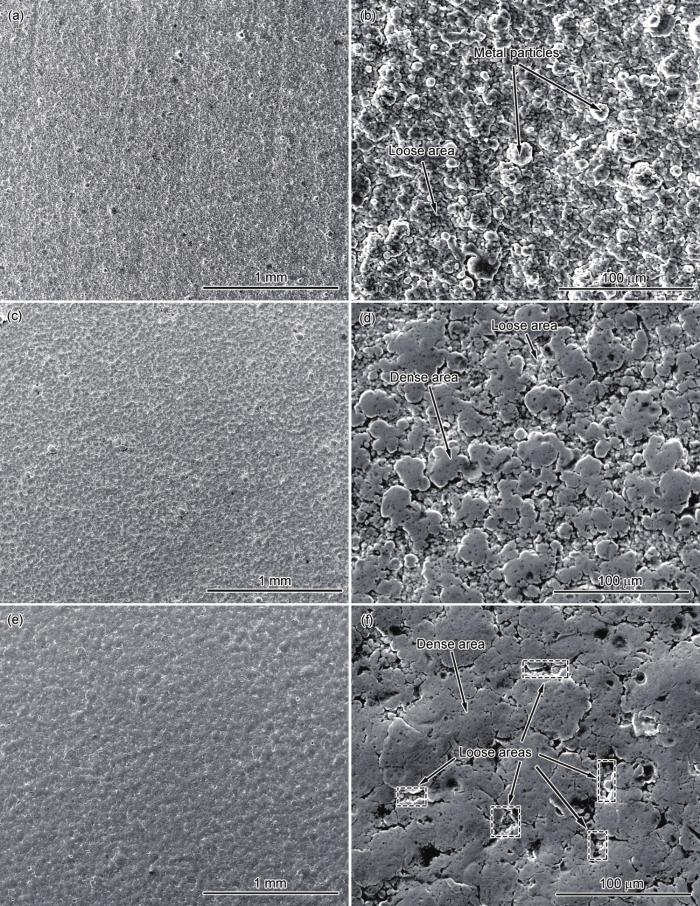

图1为NiCrAlYSi涂层不同喷丸工艺处理前后表面形貌SEM像。NiCrAlYSi靶材作为真空电弧离子镀工艺中的阴极,在真空弧光放电的作用下,喷发离子和熔融微粒等在试样表面进行沉积,形成熔融金属颗粒堆积的微观形貌(图1a和b),堆积的球状熔融金属显著降低了涂层表面的平整度,在表面形成较多褶皱形貌和孔隙结构(图1b);在涂层表面进行喷丸处理,在丸粒撞击的作用下可将表面金属颗粒压至平整,并使金属颗粒相结合,消除颗粒边界,使涂层表面平整度和致密度升高。在喷丸压力为0.2 MPa喷丸工艺下(P-1试样),涂层表面部分堆积颗粒压至平整,呈现喷丸平整区(dense area)和喷丸未涉及区(loose area) 2种结构(图1d),形成致密疏松交替的表面形貌(图1c),表面褶皱结构减少;在喷丸压力为0.4 MPa喷丸工艺下(P-2试样),涂层表面颗粒几乎完全被压实,堆积颗粒消失,形成致密度较高且光滑平整的表面结构(图1f),但依然存在较小部分的喷丸未涉及区域,表明0.4 MPa喷丸处理作用深度在表层区域。

图1

图1

NiCrAlYSi涂层不同喷丸工艺处理前后表面形貌的SEM像

(a, b) P-0, without shot peening process (c, d) P-1 (e, f) P-2

Fig.1

Low (a, c, e) and high (b, d, f) magnified SEM images of NiCrAlYSi coating surfaces with different shot peening processes

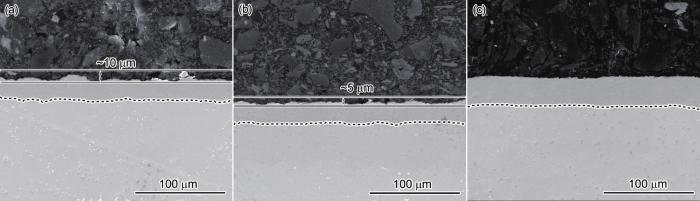

不同喷丸工艺处理前后NiCrAlYSi涂层截面形貌SEM像如图2所示。未进行处理的涂层表面凹凸结构高度约为10 μm (图2a);0.2 MPa喷丸工艺处理后涂层表面凹凸结构高度为5 μm左右(图2b),表明0.2 MPa喷丸工艺作用深度约为5 μm;0.4 MPa喷丸工艺处理后涂层表面呈现较为平整的结构,几乎没有高度差(图2c),可见0.4 MPa喷丸工艺作用深度在10 μm左右。P-0、P-1和P-2试样的粗糙度分别为(2.0 ± 0.3)、(1.3 ± 0.2)和(0.9 ± 0.1) μm,可见,随着喷丸压力的提高,涂层表面粗糙度降低明显,P-2试样喷丸处理后,涂层表面粗糙度相比未喷丸涂层表面粗糙度降低约50%,且涂层截面平整。同时,喷丸前后试样质量没有明显变化(表3),表明喷丸处理工艺仅改变涂层表面微观结构,不会引起NiCrAlYSi涂层产生明显的重量损失。

图2

图2

不同喷丸工艺处理前后NiCrAlYSi涂层截面形貌的SEM像

(a) P-0 (b) P-1 (c) P-2

Fig.2

Cross-sectional SEM images of NiCrAlYSi coating with different shot peening processes (Dash lines show the interfaces of NiCrAlYSi coating and IC10 matrix)

表3 不同喷丸工艺处理前后NiCrAlYSi涂层试样的质量变化 (g)

Table 3

| Sample | Mass before shot peening | Mass after shot peening |

|---|---|---|

| P-0 | 3.9422 | - |

| P-1 | 3.9486 | 3.9480 |

| P-2 | 3.9679 | 3.9676 |

2.2 恒温氧化

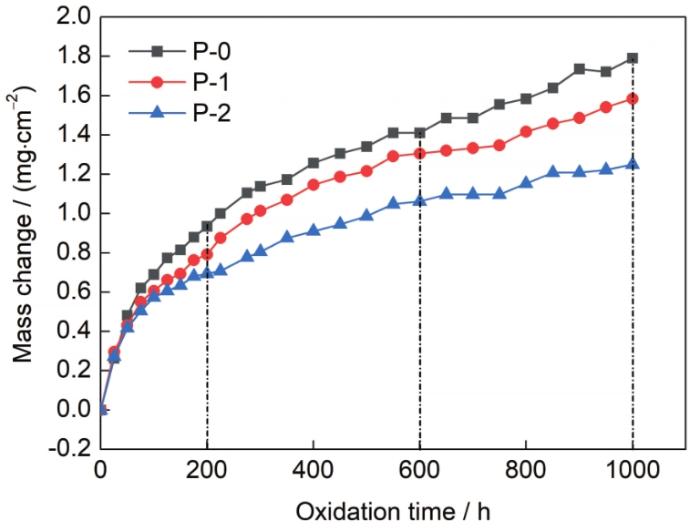

对不同喷丸工艺处理的NiCrAlYSi涂层进行了1050℃恒温氧化实验,图3为恒温氧化1000 h后的单位面积氧化增重曲线。可见,NiCrAlYSi涂层氧化增重呈抛物线趋势,起始200 h,氧化增重速率较快,之后,涂层氧化增重趋于平缓。经喷丸工艺处理后的P-1、P-2试样的氧化增重明显低于未经处理的P-0试样,表明喷丸处理可降低NiCrAlYSi涂层氧化增重,提高涂层抗氧化性能。

图3

图3

不同喷丸工艺处理前后NiCrAlYSi涂层1050℃恒温氧化增重曲线

Fig.3

Weight gain curves of 1050oC isothermal oxidation of NiCrAlYSi coating with different shot peening processes

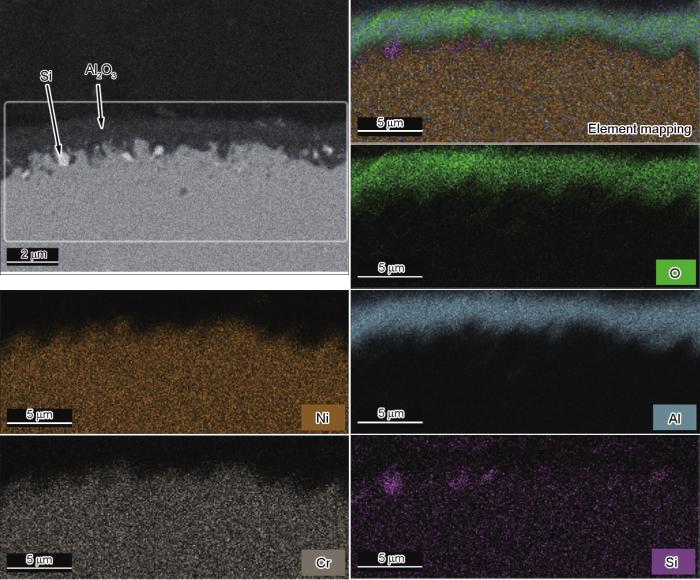

图4为NiCrAlYSi涂层经1050℃恒温氧化200和600 h后截面形貌的SEM像。可见,氧化后涂层表面生成黑色氧化层(TGO层),并且可观察到层间存在白色颗粒相,由EDS分析(图5)可知,TGO层主要成分为Al2O3,白色颗粒相为Si。因此,氧化过程中涂层表面氧化生成Al2O3层,界面部分区域析出富Si颗粒相。由图4可知,不同喷丸工艺试样表面氧化层结构存在较大差异,P-0试样表面氧化层均匀性较差,存在明显的“褶皱”现象,P-0试样氧化层界面处存在明显的异常氧化区域,氧化深度较正常氧化层要深,氧化程度更加严重;P-1试样表面氧化层分布较P-0试样均匀,氧化200 h后无异常氧化区域出现,氧化600 h后,氧化层厚度进一步增加,部分区域出现异常氧化,氧化层厚度不均匀性增加;P-2试样氧化层分布更加平整,各区域氧化分布更加均匀,氧化层厚度较P-0试样明显减小,无异常氧化区域出现。

图4

图4

NiCrAlYSi涂层1050℃恒温氧化200和600 h后截面形貌的SEM像

(a, b) P-0 (c, d) P-1 (e, f) P-2

Fig.4

Cross-sectional SEM images of NiCrAlYSi coating after 200 h (a, c, e) and 600 h (b, d, f) isothermal oxidation at 1050oC

图5

图5

P-1试样1050℃恒温氧化200 h后涂层截面SEM像和EDS分析

Fig.5

SEM image and EDS mapping of NiCrAlYSi coating (sample P-1) after 200 h isothermal oxidation at 1050oC

图6

图6

NiCrAlYSi涂层1050℃恒温氧化1000 h后截面形貌的SEM像

(a, b) P-0 (c) P-1 (d) P-2

Fig.6

Cross-sectional SEM images of NiCrAlYSi coating after 1000 h isothermal oxidation at 1050oC

3 分析讨论

研究[12]表明,热障涂层TGO层的生长厚度是衡量涂层失效的重要因素,TGO层厚度超过一定尺寸(临界厚度)后,涂层开始出现剥落失效趋势。为确定NiCrAlYSi涂层表面TGO层生长变化行为,量化TGO层生长速率,对不同喷丸工艺涂层氧化200、600和1000 h后的表面氧化层厚度进行了统计测量,测量结果如图7a所示。可见,经1000 h恒温氧化后,未经喷丸处理的P-0试样TGO层厚度生长至约8.06 μm,而喷丸工艺处理的P-1和P-2试样TGO层厚度分别约为6.68和5.02 μm,显著低于P-0试样TGO层厚度。研究[23~25]表明,引起热障涂层断裂失效的TGO层临界厚度分布在6~9 μm。本工作中1000 h氧化后的P-0和P-1试样TGO层达到临界厚度,P-0试样TGO层内部出现明显应力裂纹(图6),P-2试样TGO层未达到临界厚度。此外,由于未喷丸处理涂层表面粗糙度较大,表面不平整而引起各区域氧含量不同,导致氧化层表面生长呈现不均匀性,TGO层厚度标准差值显著高于喷丸处理试样,同样容易引起局部区域开裂,而喷丸工艺处理后的试样,表面结构平整致密,氧化层生长缓慢且更加均匀,厚度标准差值相对较小。

图7

图7

热生长氧化(TGO)层平均厚度随氧化时间的变化及TGO层预测生长曲线

Fig.7

Average thermally grown oxide (TGO) layer thicknesses as a function of oxidation time (Error bar represent the standard deviation values) (a) and parabolic fitting curves of TGO layer thickness (kp—rate constant) (b)

式中,l为TGO层生长厚度,μm;t为恒温氧化时间,h;kp为速率常数,μm2/h;c为常数,μm2。其中,kp可反映TGO层的生长速率,由拟合曲线分析可知,3种不同工艺试样TGO层的生长曲线的kp不同(图7b),对于P-0试样,较高的kp使其生长速率高于喷丸工艺处理试样,其中,P-2试样kp相较P-0试样降低约60%。且在200 h后,TGO层厚度差异更加明显,由

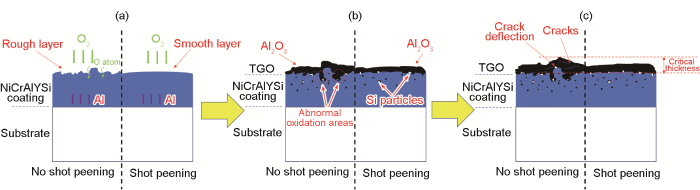

综上所述,喷丸工艺会对NiCrAlYSi涂层的恒温氧化行为和氧化过程中TGO层的生长产生影响,其具体氧化机理如图8所示。由真空电弧离子镀工艺制备的NiCrAlYSi涂层表面由金属颗粒堆积形成,表面形成较多褶皱、孔隙,粗糙度较高,喷丸处理后,涂层表面金属颗粒被压平,表面褶皱与孔隙等结构减少,使涂层表面更加致密平整(图8a)。恒温氧化过程中,涂层内部Al原子向外扩散,外部O原子向涂层表面和内部渗透,表面形成Al2O3生长氧化层,并且由于O原子的渗透作用,涂层内部在较低氧分压下生成细小分散的氧化颗粒,形成内部低氧分压氧化区域,同时,Si元素在TGO层界面处出现成分偏析,形成富Si颗粒相。涂层外部O原子向涂层内渗透,未喷丸处理的NiCrAlYSi涂层褶皱表面提供了更大的接触面积,使得涂层表面氧化层呈现凹凸状结构,并且褶皱与孔隙结构为O原子提供了扩散通道,使得氧化层结构产生异常氧化区域,TGO层生长产生不均匀性;经喷丸处理后的NiCrAlYSi涂层表面更加致密平整,氧化接触面积低于未喷丸涂层,褶皱与孔隙等结构减少,O原子渗透通道减少,TGO层生长更加均匀,无明显的异常氧化区域,TGO层生长速率低于未喷丸涂层(图8b)。随着氧化时间延长,TGO层生长厚度进一步增加,由于较快的生长速率和异常氧化区域的存在,未喷丸涂层TGO层到达临界厚度时间更短,由于TGO层增厚产生的内应力累积,TGO层内部萌生裂纹并开始扩展,同时TGO层内部的富Si颗粒相可一定程度上阻止裂纹扩展,使裂纹出现偏转,喷丸涂层TGO层生长至临界尺寸则需要更长的氧化时间(图8c),表明喷丸工艺有效减缓了涂层表面TGO的生长。

图8

图8

NiCrAlYSi涂层1050℃恒温氧化和TGO层生长基本原理图

(a) initial stage (b) middle stage (c) critical stage

Fig.8

Schematic of 1050oC isothermal oxidation and TGO layer growth of NiCrAlYSi coating

4 结论

(1) NiCrAlYSi涂层表面喷丸处理可使涂层结构更加平整致密,表面褶皱和孔隙减少,表面粗糙度降低,并且喷丸处理不会引起涂层明显的质量损失。

(2) NiCrAlYSi涂层的恒温氧化行为是Al原子向外扩散、O原子向内扩散的双向扩散过程,NiCrAlYSi涂层表面褶皱和孔隙为O原子提供了扩散通道,易形成异常氧化区,TGO层生长不均匀;喷丸处理可改善涂层表面结构,减缓O原子扩散,使TGO层生长更加均匀。

(3) NiCrAlYSi涂层TGO层生长速率呈抛物线趋势,经0.4 MPa、5 min的表面喷丸处理后,恒温氧化过程中表面TGO层厚度生长速率比未处理涂层降低约60%,涂层表面喷丸处理可延缓TGO层的生长。

参考文献

Thermal barrier coatings for gas-turbine engine applications

[J].

Thermal-barrier coatings for more efficient gas-turbine engines

[J].

Recent development in materials design of thermal barrier coatings for gas turbine

[J].

航空发动机热障涂层材料体系的研究

[J].

Overview on advanced thermal barrier coatings

[J].

The oxidation behavior of sprayed MCrAlY coatings

[J].

Study of oxidation behavior of the gradient NiCrAlY coating at 1000 and 1100oC

[J].

梯度NiCrAlY涂层的1000和1100℃氧化行为研究

[J].

High temperature oxidation resistance and TGO growth mechanism of laser remelted thermal barrier coatings

[J].

Investigation on oxidation and failure of the thermal barrier coating deposited on superalloy

[J].

高温合金热障涂层的氧化和失效研究

[J].

High temperature oxidation behavior of a EBPVD thermal barrier coating

[J].

电子束物理气相沉积热障涂层的高温氧化行为

[J].

Effect of TGO thickness on the thermal barrier coatings life under thermal shock and thermal cycle loading

[J].

Oxidation-induced failure of EB-PVD thermal barrier coatings

[J].

Surface rumpling of a (Ni, Pt)Al bond coat induced by cyclic oxidation

[J].

Anisotropic TGO rumpling in EB-PVD thermal barrier coatings under in-phase thermomechanical loading

[J].

Effects of bond coat misfit strains on the rumpling of thermally grown oxides

[J].

Effect of surface treatments on lifetime and failure mechanism of thermal barrier coatings

[J].

表面处理对热障涂层寿命及失效机理的影响

[J].

Effect of bond coat surface roughness on the thermal cyclic behavior of thermal barrier coatings

[J].

The effect of grit blasting on the oxidation behavior of a platinum-modified nickel-aluminide coating

[J].

Numerical simulations of shot-peening process and impact effect

[J].

喷丸强化过程及冲击效应的数值模拟

[J].

Analysis on fatigue property of microshot peened medium carbon steel

[J].

微粒子喷丸中碳钢疲劳性能分析

[J].

Effect of shot peening on the oxidation behavior of thermal barrier coatings

[J].

Residual stress analysis of laser-drilled thermal barrier coatings involving various bond coats

[J].

Isothermal oxidation behavior of cryomilled NiCrAlY bond coat: Homogeneity and growth rate of TGO

[J].

Effect of thermal exposure on stress distribution in TGO layer of EB-PVD TBC

[J].

Failure mechanisms of thermal barrier coatings on MCrAlY-type bondcoats associated with the formation of the thermally grown oxide

[J].

LaZrCeO/YSZ TBCs by EB-PVD: Microstructural evolution, residual stress and degradation behavior

[J].

Morphological evolution and failure of LZC/YSZ DCL TBCs by electron beam-physical vapor deposition

[J].

Effects of gradient transitional layer on thermal cycling life and failure of LaZrCeO/YSZ thermal barrier coatings

[J].