铝合金密度低、强度高、塑性好,具有良好的导电性和导热性,是实现轻量化结构制造的首选材料,随着铝合金在交通运输、航空航天等领域广泛应用,传统的铝合金成形方法如铸造、锻造、机加工等已经难以满足现有的需求[1~3]。增材制造技术是一种通过材料累加的方式制造成形件的新型加工工艺,其中电弧增材制造(wire arc additive manufacturing,WAAM)具有制造速率快、设备简单、材料利用率高等特点,适用于中大型结构部件的加工制造,因此以铝合金为填充材料的电弧增材制造技术近年来受到广泛的关注[4~9]。柏久阳等[10]对2219铝合金钨极惰性气体保护焊(TIG)填丝堆焊成形薄壁试样组织特征进行研究,结果表明成形件中下部组织呈现多种形态循环出现的特征;刘一博等[11]通过冷金属过渡(CMT)方法研究了电弧增材制造4043铝合金的力学性能,研究结果发现沉积层试样拉伸断口表现出一定程度的沿晶断裂特征,随沉积层高度的增加,晶粒逐渐粗化且杂质元素在晶界处富集严重;Gu等[12]对2219铝合金电弧增材制造引入层间轧制技术,认为轧制可提高金属中的位错密度,显著强化力学性能;Colegrove等[13]发现轧制后的铝合金电弧增材制造成形件组织由柱状晶转变为等轴晶,气孔率下降,拉伸性能得到改善。

5356合金为5xxx铝合金,相比于其他系列铝合金,其疲劳性能优异,且属于防锈铝合金,具有良好的耐腐蚀性能,在实际生产中的应用也更为广泛,基于以上原因,研究5356铝合金电弧增材制造有较强的实际意义。Wang和Kovacevic[14]采用变极性钨极惰性气体保护焊(VP-TIG)方法对5356铝合金堆焊成形进行研究,发现成形件组织随沉积高度增加,底部的等轴晶逐渐转变为柱状晶;Ouyang等[15]采用变极性钨极气体保护焊(VP-GTAW)电弧增材制造打印了5356铝合金薄壁件,并分析了薄壁件显微组织的分布特征,最顶层为等轴枝晶,底部为细小的等轴晶,中部为层状结构,而且显微硬度主要取决于薄壁件的位置;孙承帅等[16]采用激光诱导熔化极惰性气体保护焊(MIG)电弧增材制造5356铝合金薄壁件,其截面顶部区域由柱状晶和等轴晶组成,中下部区域组织主要为树枝晶,试样的平均抗拉强度为279.75 MPa,平均断后伸长率为24.38%。以上研究表明,5356铝合金增材制造的组织较为复杂,上述研究并未对增材制造过程中显微组织的演变机理做深入分析,同时对显微组织演变与力学性能变化之间的联系讨论较少。因此,本工作选用ER5356铝合金焊丝为填充材料,TIG 电弧作为热源,制备了5356铝合金增材制造薄壁件,重点研究其显微组织的演变过程,并进一步分析其力学性能。

1 实验方法

选用ER5356铝合金焊丝为实验材料,焊丝直径1.2 mm。基板材料为AA6061铝合金轧制板,尺寸为400 mm × 400 mm × 10 mm,化学成分见表1。实验前使用钢丝刷打磨基板直至露出金属光泽,然后再使用丙酮擦拭去除油污。将清理好的基板放置在预热台上,并用导热胶粘结后备用。

表1 ER5356焊丝、AA6061基板和电弧增材制造(WAAM) 5356铝合金的化学成分 (mass fraction / %)

Table 1

| Material | Si | Fe | Cu | Mn | Cr | Zn | Ti | Mg | Al |

|---|---|---|---|---|---|---|---|---|---|

| AA6061 | 0.40 | 0.70 | 0.40 | 0.15 | 0.20 | 0.25 | 0.15 | 1.0 | Bal. |

| ER5356 | 0.25 | 0.40 | 0.10 | 0.12 | 0.13 | 0.10 | 0.13 | 5.0 | Bal. |

| WAAM 5356 | 0.036 | 0.441 | 0.001 | 0.562 | 0.120 | 0.138 | 0.079 | 4.841 | 93.603 |

实验所使用的增材制造系统包括三轴数控机床、TIG焊机、自动送丝机以及基板预热装置。三轴数控机床型号为JYA-1100,TIG焊机为Dynasty350交直流两用焊机,选用交流电源。自动送丝机型号为WF-007A。基板预热装置放置在工作台与基板之间,预热装置与基板用导热胶粘结。

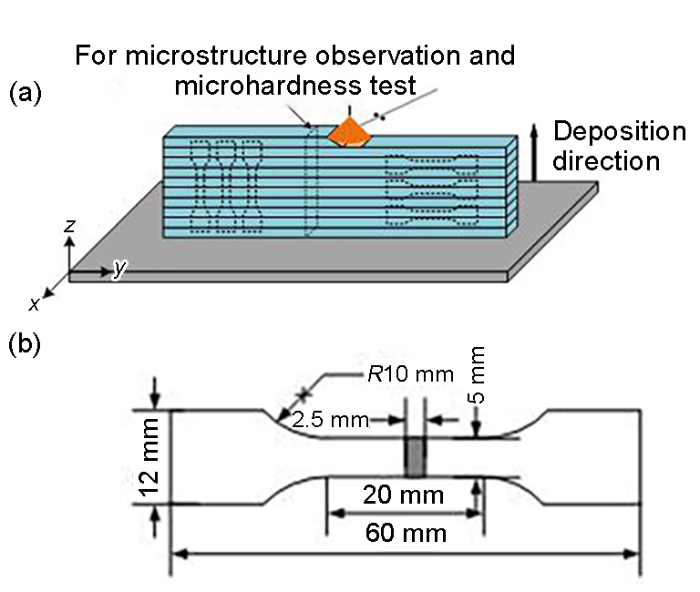

5356铝合金增材制造的过程如图1a所示。共制造2个单道多层的薄壁件,一个沉积20层用于显微组织观察和硬度测试;另一个沉积60层用于拉伸测试。薄壁件的长度都为150 mm,且除了沉积层数不一样外,其余参数完全相同。因为5356铝合金首层沉积时难以在基板上形成稳定的熔池,所以对基板进行预热处理及首层采用较大的热输入。基板预热温度为120℃,焊接电流为200 A,在随后的过渡阶段焊接电流每层减小10 A,直至减小到120 A,然后保持120 A不变直至完成沉积过程,实验参数如下:焊接速率为250 mm/min,送丝速率为3 m/min,弧长为5 mm,层间间隔时间为60 s,保护气为99.99%Ar,气流量为15 L/min。

图1

图1

WAAM 5356铝合金薄壁件制备过程示意图、试样截取示意图及拉伸试样几何尺寸

Fig.1

Schematic of WAAM 5356 aluminum alloy thin-walled parts preparation process and sample interception (a) and tensile specimen geometry (b)

使用电火花线切割从薄壁件上截取金相试样,截取的位置和方向如图1a中部的虚线所示。经过打磨、抛光达到镜面效果后,使用20%HF (质量分数)水溶液腐蚀60 s。使用DYJ-201C型倒置金相显微镜(OM)进行显微组织观察。使用Image-Pro-Plus软件,在试样检验面上选择5个不同视场,采用直线截点法分别测量每个视场中晶粒的平均长轴长度a (μm)和平均短轴长度b (μm),计算晶粒的平均面积S = ab / 2 (μm2),最后取平均值。使用HXD-1000T型显微硬度计测量试样硬度,载荷为200 g,持续时间为15 s。使用D/MAX-RB X射线衍射仪(XRD)对试样进行物相分析,扫描范围为30°~90°,扫描速率为4°/min。使用Sigma-500型扫描电子显微镜(SEM)进行显微组织观察并对析出相使用能谱分析仪(EDS)进行成分测量。拉伸样品截取位置和尺寸分别如图1a和b所示,分别沿平行于沉积方向和垂直于沉积方向进行取样,每个方向截取3个试样。使用SHIMADZU AG-X万能试验机进行拉伸实验,加载速率为2 mm/min。断裂后使用Sigma-500 SEM进行断口形貌观察。

2 实验结果与分析

2.1 显微组织

2.1.1 增材制造过程中显微组织转变

图2

图2

WAAM 5356铝合金薄壁件从第1层到第12层显微组织的OM像

Fig.2

OM images of microstructure of WAAM 5356 aluminum alloy thin-walled part from the 1st layer to the 12th layer (a-l), respectively

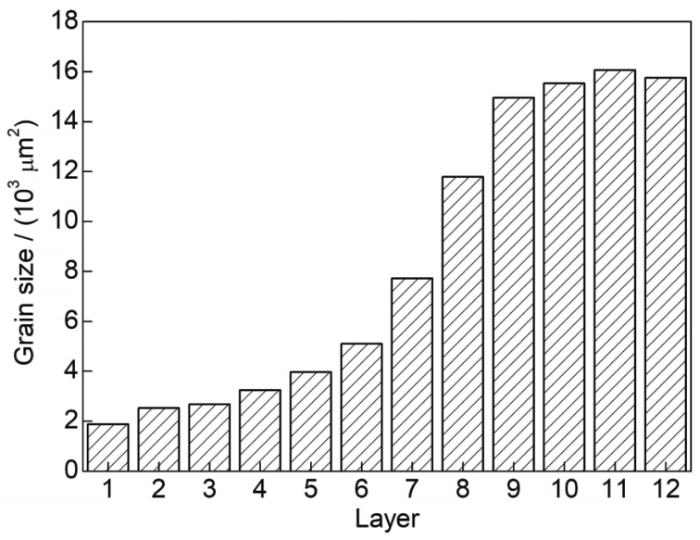

图3

图3

WAAM 5356铝合金薄壁件不同沉积层的晶粒面积

Fig.3

Grain areas of different deposited layers of WAAM 5356 aluminum alloy thin-walled part

增材制造过程的热积累效应是造成薄壁件显微组织转变的主要原因。在增材制造过程初期,薄壁件第1层沉积在基板上,基板表面在高温电弧作用下存在强烈的吸热和散热,将会产生极大的过冷度,且基板作为非均匀形核的基底,会迅速产生较多晶核并向各个方向生长,由于晶核数量多,对彼此生长有抑制作用,因此形成的晶粒尺寸较小。随着沉积高度增加,增材制造的热积累效应使前层对后层的预热作用逐渐增强,间接增大后层的热输入,导致后层熔池整体温度升高,液态金属高温存在时间长,冷却速率较慢,从而形成尺寸较大的晶粒。从第9层开始晶粒尺寸和组织较为稳定,原因为增材制造已达到热平衡状态。热平衡是指熔池在单位时间内吸热与散热达到平衡的状态。当沉积到第9层时,前层积累的热量使后层的热输入继续增大,沉积层温度继续升高,而沉积层在层间间隔时间内,向周围环境辐射和对流的热量会随沉积层温度的升高而增大,使沉积层整体处于热平衡状态。

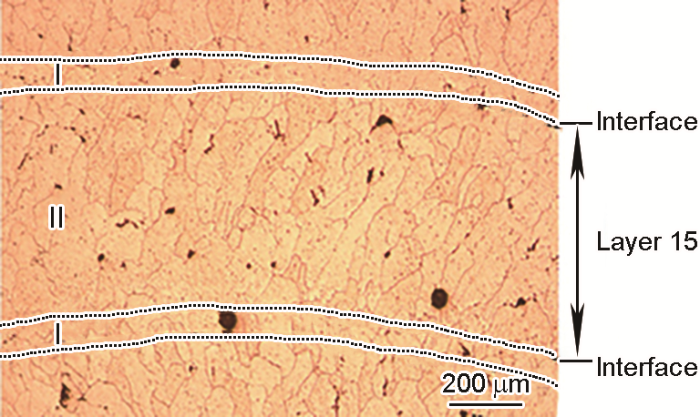

图4为WAAM 5356铝合金薄壁件第15层显微组织的OM像。第15层组织已达到热平衡状态,薄壁件显微组织相对稳定。可以看出,沉积层组织有明显的层状分布。图中位置I属于层间区域,为细小的等轴晶,由于后层对前层的重熔作用,该处位于熔池底层,在此区域内液态金属的实际温度低于液相线温度[17],将会产生一个很大的过冷,而且熔池底部未融化的部分对非均匀形核有强烈的促进作用,所以会形成细小的等轴晶。图中位置II属于层内区域,为柱状晶和等轴晶的混合结构,柱状晶的形成与薄壁件的散热作用有关,层内的热流主要流向基板方向,在凝固初期,晶粒会沿热流方向择优生长,与热流方向不一致的晶粒生长速率较慢,从而形成柱状晶组织。

图4

图4

WAAM 5356铝合金薄壁件第15层显微组织的OM像

Fig.4

OM image of microstructure of the 15th layer of WAAM 5356 aluminum alloy thin-walled part (I—area between layers, II—area within the layers)

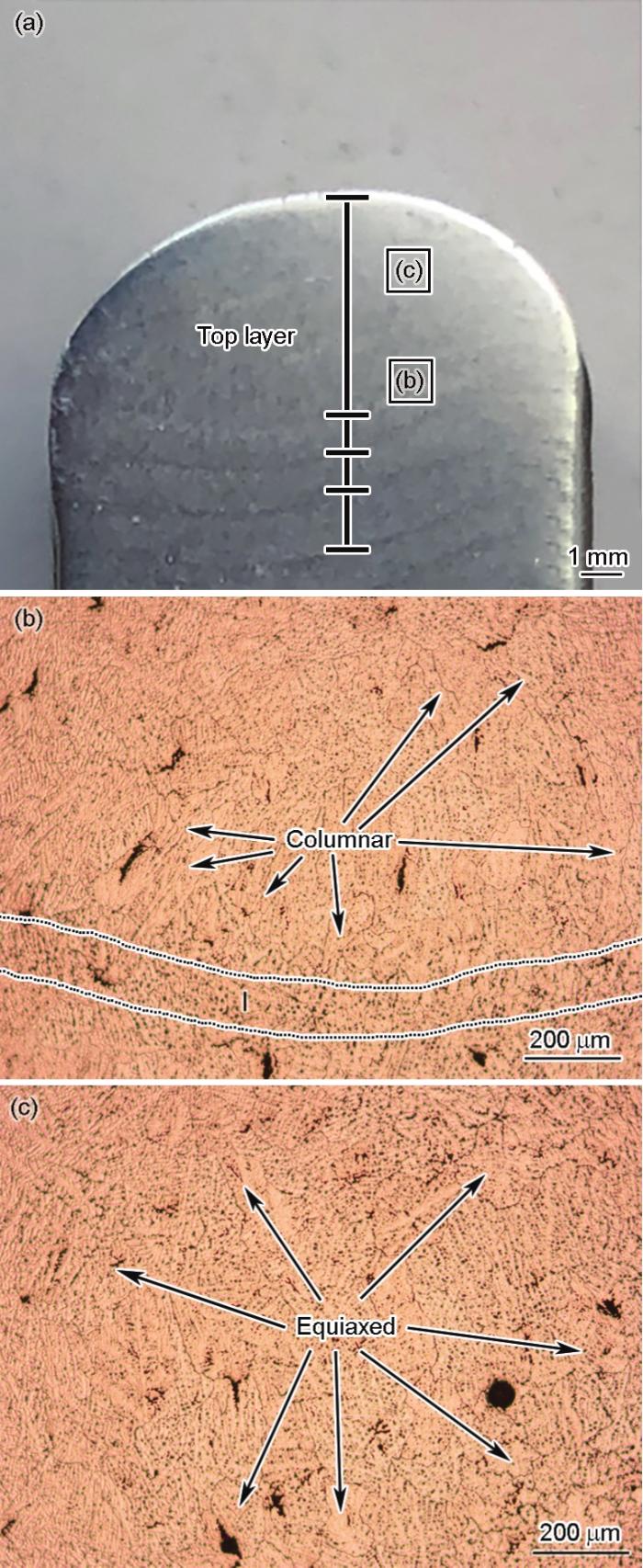

图5

图5

WAAM 5356铝合金薄壁件最顶层的显微组织

(a) macrostructure of the top region of the thin-walled part

(b) microstructure of the bottom of the top layer

(c) microstructure of the middle and upper of the top layer

Fig.5

Macrostructure and microstructures of top region of the WAAM 5356 aluminum alloy thin-walled part

2.1.2 析出相分析

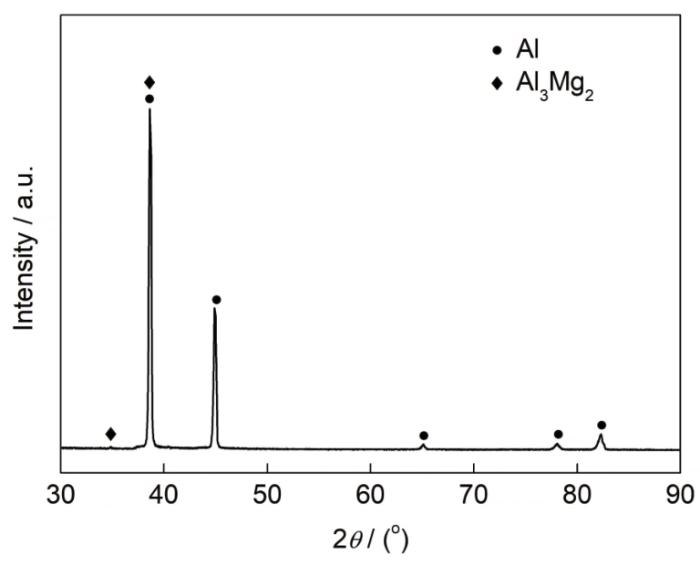

WAAM 5356铝合金试样XRD谱如图6所示。可以看出,试样的相组成为α-Al基体,同时存在少量β(Al3Mg2)相,无其他杂质相。

图6

图6

WAAM 5356铝合金试样的XRD谱

Fig.6

XRD spectrum of WAAM 5356 aluminum alloy specimen

图7a为WAAM 5356铝合金薄壁件沉积层试样的SEM像,图7b为沉积试样的OM像。可以看出,晶内与晶界既存在被液化的区域,也存在未被液化的区域,这说明5356铝合金增材制造过程中存在明显的液化现象。在焊接过程中,液化现象常发生于靠近焊缝母材区域,这部分区域被称为部分熔化区。在焊接热源的作用下,此区域的温度介于共晶温度与液相线温度之间,材料会发生共晶反应,使局部液化。由于增材制造过程的受热环境更加复杂,有更大的可能性满足液化条件。在5356铝合金增材制造过程中,沉积层受到后层的重熔再热作用,如果后层对其加热速率较慢,当加热到一定温度时,β相将通过固态扩散重新溶解到α-Al基体中[18]。然而增材制造实际过程中,后层对前层的加热速率很快,在此过程中,沉积层β相的固态扩散十分有限,使β相没有足够的时间重新溶解到α-Al基体中,当温度达到共晶反应温度时,β相与α基体发生共晶反应:β + α→L,形成共晶液相,冷却后就会在晶内和晶界的原β相位置处形成液化膜。对图7a中标记1和2位置进行EDS分析,结果分别如图7c和d所示。结果表明:位置1的Mg元素含量为8.2% (原子分数),可判断1位置为β(Al3Mg2)相;位置2主要元素有Al和Mg,元素含量分别为93.0% (原子分数)和5.0% (原子分数),其成分接近沉积试样的原始成分。

图7

图7

WAAM 5356铝合金薄壁件沉积层试样的SEM像、OM像和EDS

Fig.7

SEM (a) and OM (b) images of the WAAM 5356 aluminum alloy thin-walled part inner layers sample, and EDS of positions 1 (c) and 2 (d) in Fig.7a (c—atomic fraction)

2.2 增材制造5356铝合金的力学性能

2.2.1 显微硬度

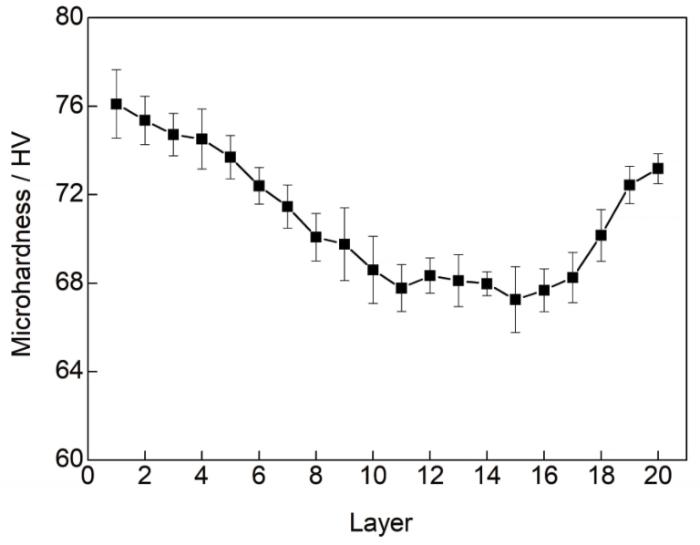

图8为WAAM 5356铝合金薄壁件第1层到第20层层内的显微硬度。可以看出,WAAM 5356铝合金薄壁件的显微硬度分布是不均匀的,其大小与所处层数有关。显微硬度最大值出现在第1层,为(76.1 ± 2.9) HV,然后逐渐降低,从第10层开始趋于稳定,稳定在68 HV左右。薄壁件显微硬度在此区域内的变化与其显微组织的演变有关,前10层的显微组织由细小的等轴晶逐渐转变为粗大的柱状晶,基于晶界位错塞积模型[19],在此过程中,晶界塞积的位错数逐渐增多,产生的应力集中逐渐增大,更容易使相邻晶粒的位错源开动,从而使其显微硬度逐渐降低。从第10层开始薄壁件组织趋于稳定,因此其显微硬度也趋于稳定。从第17层到第20层薄壁件的显微硬度又出现了一个增加的趋势,此处显微组织已相对稳定,其硬度增加是因为后层对前层退火软化作用减弱。第20层为顶层没有受到退火作用,第19层受到来自第20层的退火作用,以此类推。考虑到距离原因,第20层对第16层的退火作用效果已不太明显。

图8

图8

WAAM 5356铝合金薄壁件沉积层显微硬度

Fig.8

Microhardness of the WAAM 5356 aluminum alloy thin-walled part inner layers

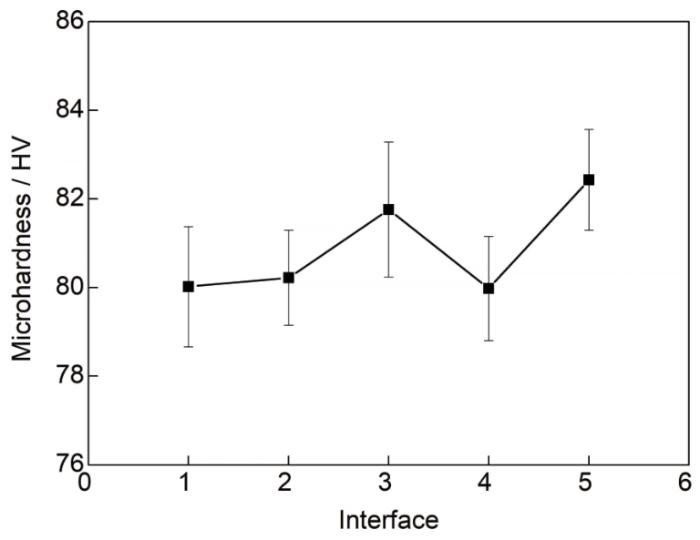

图9为WAAM 5356铝合金薄壁件层间结合处的显微硬度。位置1表示第3层与第4层的层间,位置2表示第7层与第8层的层间,位置3表示第10层与第11层的层间,位置4表示第13层与第14层的层间,位置5表示第17层与第18层的层间。测试结果表明,层间结合处的显微硬度约为80.9 HV,其数值高于层内,原因为薄壁件显微组织呈层状分布,层间组织为细小的等轴晶,而层内组织为等轴晶与柱状晶混合组织,柱状晶组织较为粗大,致使层内硬度较低。

图9

图9

WAAM 5356铝合金薄壁件层间结合处的显微硬度

Fig.9

Microhardness of the WAAM 5356 aluminum alloy thin-walled part inter layers

2.2.2 拉伸性能

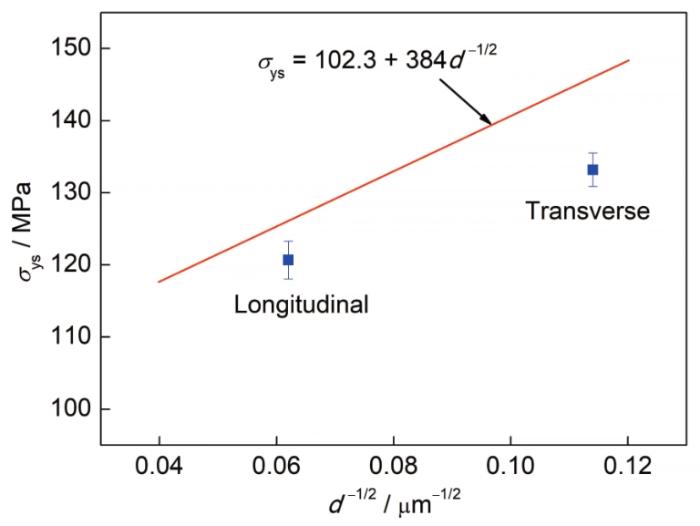

式中,σys为屈服强度,d为晶粒的平均直径,σ0和ky为材料系数。为了简化运算,作出如下假设:(1) 根据拉伸试样截取的位置(图1),可将薄壁件底部等轴晶区所在的部分和最顶层省略,只考虑中间组织;(2) WAAM 5356铝合金薄壁件在竖直方向上是等轴和柱状混合晶区与细晶区交替出现的显微组织;在水平方向上是等轴和柱状混合晶区与细晶区平行排列的显微组织,忽略层间的细晶区,只考虑层内组织;(3) 将柱状晶近似为椭圆形并且竖直生长。因此椭圆的长轴长度可看作纵向拉伸时的晶粒尺寸,短轴长度可看作横向拉伸时的晶粒尺寸。经过测量,椭圆的长轴长度平均值为258.3 μm,短轴长度平均值为77.5 μm。横向拉伸试样和纵向拉伸试样的屈服强度与利用Hall-Petch公式计算的屈服强度如图10所示。参数σ0和ky分别为102.3 MPa和384 MPa/μm1/2[22]。从图10中可以看出,横向拉伸和纵向拉伸的屈服强度都低于理论计算值。

图10

图10

WAAM 5356铝合金薄壁件不同方向拉伸试样的实际屈服强度和理论计算的屈服强度

Fig.10

Transverse and longitudinal yield strengths and theoretical yield strengths of WAAM 5356 aluminum alloy thin-walled part tensile samples (σys—yield strength, d—average grain diameter)

WAAM 5356铝合金的气孔问题是不可回避的。关于气孔的产生原因、抑制方法已经被多次讨论[23~28]。WAAM 5356铝合金产生的气孔主要分布在层间的细晶区内[29],层间区域为后层熔池底部,其结晶速率大,致使很多气泡来不及逸出而形成气孔。图11为横向拉伸和纵向拉伸试样断口形貌的SEM像,其中右上角为局部放大图。可以看出,不论横向拉伸试样还是纵向拉伸试样,其断口都分布着较多的气孔,过多的气孔将减少拉伸时的有效承载面积,导致强度降低。所以气孔可能是屈服强度实验值低于理论值的原因。横向拉伸和纵向拉伸断口都分布着韧窝和撕裂棱,这是典型的韧性断裂特征,说明WAAM 5356铝合金薄壁件在横向和纵向拉伸下都为韧性断裂。

图11

图11

横向拉伸和纵向拉伸试样断口形貌的SEM像

Fig.11

SEM images of the transverse (a) and longitudinal (b) tensile fracture morphologies (Insets show the enlarged views)

拉伸实验结果如表2所示。抗拉强度、屈服强度和伸长率的各向异性比率分别为4.2%、10.4%和8.1%,都表现出不同程度的各向异性。对比横向试样与纵向试样的拉伸实验结果,横向试样的拉伸性能优于纵向试样。研究[20,30~32]表明,层间气孔聚集和显微组织不均匀是产生各向异性的主要原因。从图11可以看出,纵向试样断口上气孔数量较多,且气孔主要聚集于层间结合区,可推测断裂位置为层间结合部位。在横向试样中,层间结合处在拉伸方向水平排列,所以在拉伸方向没有明显的气孔聚集区,而且断口处的气孔呈现条纹状分布。对于纵向试样,层间位置与拉伸方向垂直排列,气孔聚集区在拉伸方向将引起应力集中,是断裂优先发生的位置。因此气孔对横向试样拉伸性能的削弱作用要弱于纵向试样,从而引起薄壁件的各向异性。显微组织不均匀主要体现在薄壁件横向与纵向组织分布不均匀。在增材制造达到热平衡后,薄壁件层内组织为等轴晶与柱状晶混合组织,柱状晶的存在是材料产生各向异性的重要原因。此外,薄壁层间组织为细小的等轴晶,在不同方向的拉伸试样中,其排列方式是不相同的,导致产生的强化作用也不同,进而产生各向异性。

表2 拉伸实验结果

Table 2

Specimen | Ultimate strength MPa | Yield strength MPa | Elongation % |

|---|---|---|---|

| Transverse | 276.7 | 133.2 | 29.8 |

| Longitudinal | 265.5 | 120.6 | 27.6 |

3 结论

(1) 5356铝合金TIG电弧增材制造过程中的热积累效应是造成薄壁件沉积层显微组织转变的主要原因。随沉积高度增加,沉积层显微组织由等轴晶向柱状晶组织转变,达到热平衡状态后趋于稳定。层状组织是5356铝合金增材制造薄壁件组织的典型特征,重熔作用和散热条件造就了组织的多样性。Mg元素偏析致使最顶层组织出现树枝晶,而重熔作用改善中下部区域Mg元素偏析,因此树枝晶形态消失。

(2) 5356铝合金TIG电弧增材制造薄壁件组织的相组成为α-Al基体和β(Al3Mg2)相。室温下存在晶界和晶内的β相被部分液化的组织,这是因为增材制造热循环的作用,使合金快速加热到共晶温度,较快的加热速率使β相来不及完全熔解,残余的β相与α-Al基体发生共晶反应形成液相。

(3) 随着薄壁件高度增加,显微硬度先降低后又趋于稳定,层间位置的硬度大于层内。聚集在层间的气孔可能是导致薄壁件屈服强度低于理论计算值的原因。抗拉强度、屈服强度以及伸长率都表现了各向异性,这是因为薄壁件层间气孔聚集以及显微组织不均匀。

参考文献

Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics

[J].

航空航天轻质金属材料电弧熔丝增材制造技术

[J].

Status and development prospects of the wire arc additive manufacture technology

[J].

丝材电弧增材制造技术研究现状及展望

[J].

Review of research progress of aluminum alloys for transportation

[J].

交通运输用铝合金材料研究进展

[J].

Development of high strength aluminum alloys and processing techniques for the materials

[J].

高强铝合金的发展及其材料的制备加工技术

[J].

Microstructure and mechanical property of steel/Al alloy laser welding with Sn powder addition

[J].

添加Sn粉激光焊接钢/铝合金异种金属的显微组织与性能

[J].

Microstructures and mechanical properties of dual-beam laser keyhole welded joints of aluminum alloys to stainless steels

[J].

铝合金/不锈钢双光束激光深熔焊接接头组织及力学性能

[J].

Reactive wetting of TC4 titanium alloy by molten 6061 Al and 4043 Al alloys

[J].

熔融6061/4043铝合金在TC4钛合金表面的反应润湿

[J].

Hot deformation behaviors and processing maps of 2024 aluminum alloy in as-cast and homogenized states

[J].

Improving joint features and mechanical properties of pinless fiction stir welding of alcald 2A12-T4 aluminum alloy

[J].

Microstructures of 2219-Al thin-walled parts produced by shaped metal deposition

[J].

2219铝合金TIG填丝堆焊成形薄壁试样组织特征

[J].

Rapid prototyping process based on cold metal transfer arc welding technology

[J].

基于冷金属过渡技术快速成形工艺

[J].

The effect of inter-layer cold working and post-deposition heat treatment on porosity in additively manufactured aluminum alloys

[J].

Application of bulk deformation methods for microstructural and material property improvement and residual stress and distortion control in additively manufactured components

[J].

Rapid prototyping based on variable polarity gas tungsten arc welding for a 5356 aluminium alloy

[J].

Rapid prototyping of 5356-aluminum alloy based on variable polarity gas tungsten arc welding: Process control and microstructure

[J].

Microstructure and mechanical properties of 5356 aluminum alloy thin wall parts manufactured by laser induced MIG arc additive

[J].

激光诱导MIG电弧增材制造5356铝合金薄壁零件组织及力学性能

[J].

Workpiece vibration augmented wire arc additive manufacturing of high strength aluminum alloy

[J].

Present research status and new development of the welding technologies of Mg/Al dissimilar metals

[J].

Mg/Al异种金属焊接技术的研究现状及最新进展

[J].

Microstructure evolution and grain size model of 5083 aluminum alloy during hot deformation

[J].

5083铝合金的热变形组织演变及晶粒度模型

[J].

Effect of TIG current on microstructural and mechanical properties of 6061-T6 aluminium alloy joints by TIG-CMT hybrid welding

[J].

Hall-Petch relationship in an Al-Mg-Sc alloy subjected to ECAP

[J].

Fine-grained alloys by thermomechanical processing

[J].

Additive manufacturing using WAAM with AA5183 wire

[J].

Nanostructure of aluminium alloy 2024: Segregation, clustering and precipitation processes

[J].

Application of Al and Al alloys in high-tech and new weapons

[J].

铝及铝合金在高新兵器中的应用

[J].

Deformation microstructures and strengthening mechanisms for the wire+arc additively manufactured Al-Mg4.5Mn alloy with inter-layer rolling

[J].

Alloy composition and metal/mold heat transfer efficiency affecting inverse segregation and porosity of as-cast Al-Cu alloys

[J].

The effect of inter-layer cold working and post-deposition heat treatment on porosity in additively manufactured aluminum alloys

[J].

Effect of arc mode in cold metal transfer process on porosity of additively manufactured Al-6.3%Cu alloy

[J].Adv

Mechanical properties of 2219-Al components produced by additive manufacturing with TIG

[J].Adv

Insight into the mechanisms of columnar to equiaxed grain transition during metallic additive manufacturing

[J].

Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing

[J].