镍基高温合金管材传统的热挤压工艺为:铸锭经均匀化后锻造开坯成空心管坯,经固溶处理后再进行热挤压加工,然后经冷轧/冷拔及固溶处理等工艺获得成品管材 [ 5, 6]。由于GH3625合金变形抗力大、合金化程度高、热加工温度窗口窄等特点,在锻造开坯以及热挤压过程中都易形成裂纹甚至断裂,使高质量的管材生产效率较低 [ 7~ 9]。基于传统热挤压工艺,本课题组提出了避开锻造开坯环节的短流程热挤压管材的制备方法:铸态空心管坯经均匀化热处理充分消除偏析,然后直接进行热挤压 [ 10]。为研究GH3625合金管材热挤压制备工艺,本课题组分别采用传统热挤压、短流程热挤压以及铸态管坯直接热挤压的工艺进行管材制备。采用传统的热挤压工艺与短流程热挤压工艺都成功挤出了GH3625合金无缝管材 [ 8, 11]。但是当传统热挤压工艺在挤压比较大以及采用铸态管坯直接热挤压时都出现了区别于普通开裂的爆炸性开裂现象,部分管壁像子弹一样飞溅,在实际挤压生产时是非常危险的。为提高热挤压管材的生产效率以及确保实验生产的安全可靠,应尽量避免管爆裂现象的发生。

目前,关于镍基高温合金管爆裂行为的报道较少,但研究人员对管材在热挤压过程中产生表面周期性裂纹及开裂的原因进行了实验研究以及动态模拟预测。对热挤压管材普通开裂的研究 [ 12~ 16]表明,管材裂纹产生的主要原因是热挤压参数不合理导致管材温升严重、局部过热以及变形不均匀,在模具出口处拉应力的作用下发生开裂。热压缩模拟是预测高温合金热变形过程及热加工窗口的重要手段,国内外对镍基高温合金热压缩模拟进行了大量报道,镍基高温合金的加工窗口窄,加工安全区通常在高温低应变速率区域,在低温高应变速率时为加工危险区,容易出现绝热剪切带组织,是产生热变形裂纹的重要原因 [ 7, 17~ 22]。李德富等 [ 7]对GH3625合金进行了等温热压缩实验研究,在变形温度为950℃、应变速率为10 s -1时合金显微组织中发现了在密集的再结晶区域形成的绝热剪切带。姚志浩等 [ 22]研究了GH4738合金热加工行为,发现在变形温度为1040℃、应变速率为10 s -1时合金组织中有明显的绝热剪切带区域。先期工作 [ 8, 23]采用热压缩模拟研究了均匀化态GH3625合金的热变形行为,并进行了热挤压行为有限元模拟,得出均匀化态GH3625合金安全加工的挤压工艺为高温(1150~1200℃)、低应变速率(0.01~0.03 s -1)。采用高温低应变速率对GH3625合金传统热挤压工艺制备产生的爆裂管材进行了研究,爆裂管材中并未观察到绝热剪切带组织,高挤压比导致管材在热挤压过程中绝热升温严重,使低熔点的Laves相回熔扩散到周围基体中,是裂纹形成的主要原因 [ 24]。这与热压缩模拟中绝热剪切带以及传统的管材热挤压裂纹形成原因有较大的区别。为了进一步研究Laves相对GH3625管材爆裂行为的影响,本工作基于均匀化态以及铸态组织GH3625合金热挤压荒管与爆裂管材,研究GH3625合金管材爆裂原因,为GH3625合金等镍基高温合金管材挤压提供理论依据。

1 实验方法

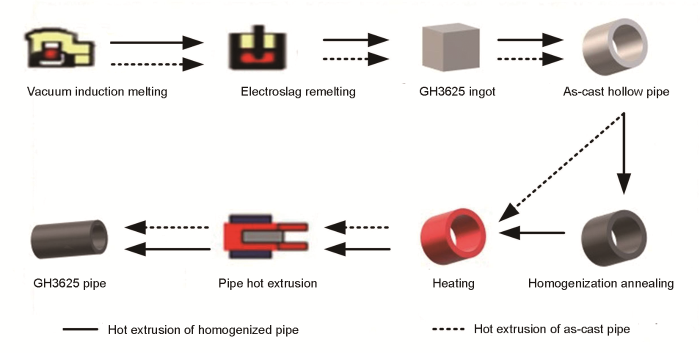

采用真空感应熔炼(VIM) + 电渣重熔(ESR)双联冶炼工艺制备GH3625合金铸锭,其化学成分(质量分数,%)为:60.63Ni-21.77Cr-8.79Mo-3.75Nb-3.68Fe-0.4Ti-0.21Al-0.2Mn-0.19Co-0.12Si-0.042C。将铸态管坯机加工为直径95 mm、壁厚25.5 mm的铸态管坯,采用1140℃、10 h + 1210℃、48 h的两段式均匀化热处理消除偏析,分别采用铸态及均匀化态GH3625合金管坯在挤压机上进行热挤压实验,实验过程如 图1所示。热挤压参数为:坯料预热温度1150℃,挤压筒预热温度400℃,模具预热温度400℃,挤压速率50 mm/s,挤压比7.4,润滑剂采用玻璃润滑剂。挤压结果表明,铸态直接热挤压管坯爆裂,而均匀化处理后的管坯成功挤压出直径43 mm、壁厚9.5 mm的荒管,将热挤压成形管材和爆裂管材空冷至室温。

图1

图1

GH3625合金管材热挤压实验过程示意图

Fig.1

Flow chart of hot extrusion experiment for the GH3625 superalloy pipe

分别在铸态、均匀化态GH3625合金,热挤压后的荒管与爆裂管材内外壁以及爆裂管材开裂位置附近取样进行分析。组织观察试样采用机械研磨和抛光处理,使用王水(浓盐酸∶浓硝酸 = 3∶1,体积比)溶液对抛光面进行化学腐蚀3 min以显示晶界,清洗吹干。在爆裂断口处取样并用10 g KMnO 4 + 20 g NaOH + 100 mL H 2O混合溶液将试样加热8 min以去除断口表面氧化膜,然后用20%HCl (体积分数)水溶液清洗断口。利用Axio Scope A1光学金相显微镜(OM)对其进行组织观察,利用配备有电子背散射衍射(EBSD)附件的Quanta FEG 450场发射扫描电子显微镜(SEM)观察其组织状态、裂纹及断口,并对其进行能谱(EDS)分析。

2 实验结果与分析

2.1 铸态及均匀化态管坯组织

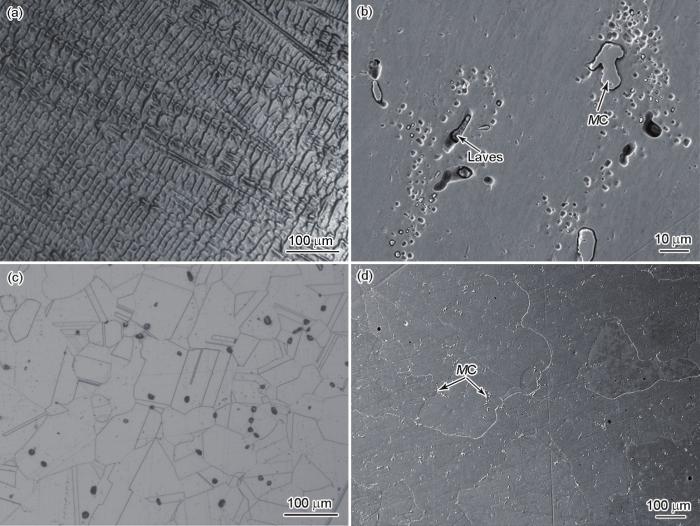

图2所示为GH3625合金铸态组织及均匀化组织。从 图2a [ 25]和b可以看出,铸态GH3625合金组织为典型的树枝晶组织,在枝晶间区存在大量的析出相,经EDS分析表明铸态组织中的析出相主要为一次碳化物 MC和Laves相 [ 25]。这是因为GH3625合金化程度高,在凝固后期产生严重的枝晶偏析,枝晶间含有较高含量的Nb、Mo等元素,非平衡凝固过程中发生L→ MC相变或L→ γ + MC共晶反应以及L→ γ + Laves共晶反应,使 MC及Laves相析出 [ 1]。Laves相是一种低熔点的脆性析出相,是典型的拓扑密排(TCP)有害相,通常具有MgCu 2、MgZn 2和MgNi 2型3种晶格类型,MgCu 2型为fcc结构,MgZn 2和MgNi 2型为hcp结构,镍基高温合金中MgZn 2型的Laves相最为普遍,与基体相比,Laves相富含Mo、Nb、Si元素,其形式通常是(Ni, Fe, Cr) 2(Nb, Mo, Ti) [ 1, 26]。通常认为Laves相对合金的力学性能是有害的,因为Laves相消耗了大量的Nb元素,使基体中的主要强化元素大量减少,同时会形成严重的偏析区域,特别是对于GH3625合金这种主要依靠Nb元素和Mo元素来固溶强化的高温合金,Nb元素的大量缺失会严重影响GH3625合金的力学性能。均匀化处理是改善高温合金微观元素偏析及消除Laves相等有害相的重要手段 [ 1, 27, 28]。从 图2c [ 8]和d可以看出,经过1140℃、10 h + 1210℃、48 h的两段式均匀化处理后,均匀化态GH3625合金组织中的树枝晶已经完全消失,出现了尺寸不一的等轴晶粒和退火孪晶组织。前期研究结果 [ 29]表明,两段式均匀化处理基本上消除了GH3625合金中的低熔点Laves相和微观元素偏析。

图2

2.2 热挤压成形荒管及爆裂管壁组织

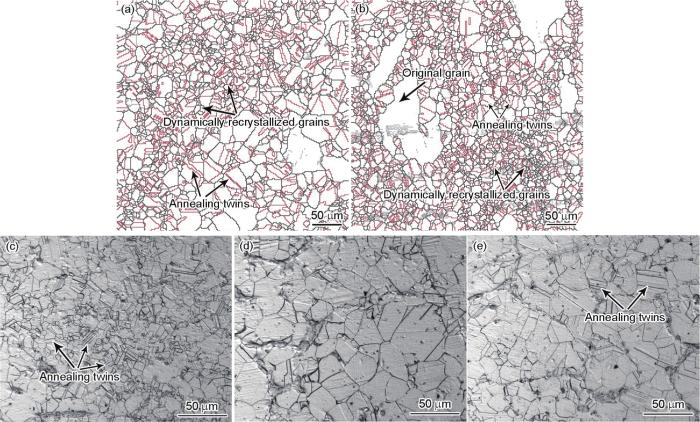

图3a和b所示为GH3625合金热挤压成形管材横截面与纵截面的EBSD像,图中黑线表示大角度晶界、灰线表示小角度晶界、红线表示孪晶界。可以看出,GH3625合金管材组织主要由大量的动态再结晶形成的等轴晶晶粒与退火孪晶、少量的原始晶粒组成,采用Channel 5软件测得横截面与纵截面晶粒尺寸分别为8.22和6.69 μm [ 8, 30]。这是因为均匀化态GH3625合金的热挤压过程是加工硬化与动态再结晶软化之间相互博弈的结果,热挤压起始阶段,位错积累导致的加工硬化起主要作用,对于GH3625这种低层错能的合金,通过位错的交滑移和攀移进行的动态回复很难发生,当变形程度与位错积累达到临界值时,发生动态再结晶,形成大量的新晶粒,降低位错密度 [ 31]。 图3c~e为铸态组织直接热挤压爆裂管材内外壁微观组织的OM像。可以看出,爆裂管材各部分的组织均为等轴晶,在内壁和外壁的微观组织中存在较多的退火孪晶。退火孪晶主要以贯穿型孪晶与截止型孪晶2种形式存在于动态再结晶晶粒中,这是由于晶界迁移过程中的“生长意外”形成的 [ 30, 32]。同时还可以看出,爆裂管壁不同区域存在晶粒尺寸不均匀现象,管外壁晶粒尺寸最小(8.94 μm),内壁次之(14.63 μm),中心爆裂断口附近晶粒尺寸最大(18.84 μm)。这是由于热挤压过程中管材各部分的变形程度不均匀,坯料外壁的变形程度最大,内壁次之,而中间层最小,同时热挤压过程中管壁中心绝热升温最为严重,使各部分组织的动态再结晶程度不同而导致的 [ 8, 23]。在管壁中间爆裂断口附近组织中不含孪晶组织,这与均匀化态直接挤压成形的热挤压管组织以及爆裂管材内外壁组织形成鲜明对比。由退火孪晶“生长意外”机制可知,动态再结晶晶粒在高温和应力的作用下发生晶界迁移,晶界处平行于{111}密排面原子的堆垛发生错排,形成层错,部分层错作为孪晶形核,随着大角晶界的迁移,孪晶发生扩展、增厚 [ 32, 33]。晶界迁移速率越大,形成退火孪晶的可能性越大,晶界迁移的驱动力主要为能量梯度与温度,退火孪晶界通常为共格孪晶界,具有很低的界面能,退火孪晶界的形成是体系自由能降低的过程 [ 34]。在爆裂位置附近的组织中既没发现完整的孪晶组织,也没有观察到破坏的孪晶组织,排除了孪晶组织在爆裂过程中被破坏的可能性。因此,爆裂位置附近无孪晶组织是因为在管坯发生爆裂之前已有大量的裂纹形成,这些裂纹的形成及后续扩展会使晶界处的应力集中得以释放,在局部高应力被释放的条件下,体系自由能降低,使得退火孪晶无法形成。

图3

图3

GH3625合金热挤压成形管材及爆裂管的EBSD像和OM像

Fig.3

Cross section (a) and longitudinal section (b) EBSD images of successfully hot extruded pipe of GH3625 superalloy (The black, grey, and red lines in Figs.3a and b represent high angle grain boundaries, low angle grain boundaries, and twin boundaries, respectively), and OM images of burst pipe at outer wall (c), near the central fracture (d), and at inner wall (e)

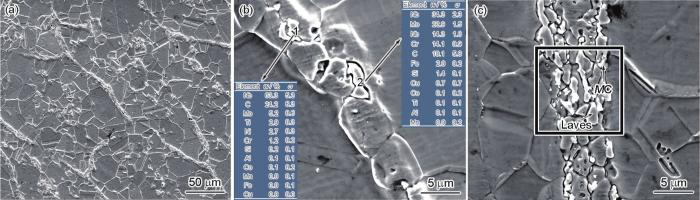

对爆裂管壁组织进行SEM观察,可以看出,在爆裂管壁组织中存在包含有析出相的许多白条状区域,如 图4所示。这些白条状区域主要有2种形态:一种只存在少量析出相( 图4b);另外一种则存在大量析出相,条状部分几乎全部被析出相所覆盖( 图4c)。对 图4b中所示的第1种区域进行EDS点扫描分析可知,点1是 MC,其中绝大部分是NbC;而点2主要为Laves相,同时含有少量 MC。因此第1种区域中的析出相主要是Laves相和 MC。对含有大量析出相的区域2 ( 图4c中方框区域)进行EDS面扫描,结果如 图5所示。可以看出,区域2中的析出相存在C、Mo、Nb、Si、Ti元素的富集现象,通过元素分布情况可以判定第2种区域的析出相是Laves相和碳化物。前期研究结果 [ 29]表明,Laves相和碳化物的熔点分别在1171和1277℃。通过有限元模拟GH3625合金管材热挤压温度场分布可知,在热挤压过程中,由于绝热升温,整个管材绝大部分区域的温度已经超过了Laves相的熔点,有小部分区域的温度甚至超过了碳化物的熔点 [ 23]。因此铸态管坯组织中的Laves相和少量碳化物发生了过烧现象。综上所述, 图4中的条状组织极有可能是由于热挤压过程中的绝热升温严重使得管坯中的Laves相和部分碳化物发生过烧造成的。

图4

图4

GH3625合金爆裂管壁条状组织的SEM像和EDS分析

(a) burst pipe wall

(b) a small amount of precipitated phase and EDS analyses of points 1 and 2 (insets) ( w—mass fraction, σ—standard deviation) (c) a large amount of precipitated phase

Fig.4

SEM images and EDS analyses of strip structures of GH3625 superalloy

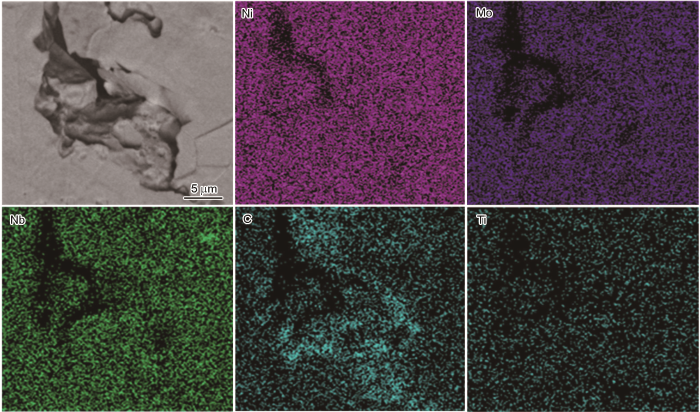

图5

图5

图4c中方框区域条状组织的SEM像和EDS面扫描

Fig.5

SEM image and EDS map scan of strip structure in square area of Fig.4c

2.3 爆裂管壁裂纹

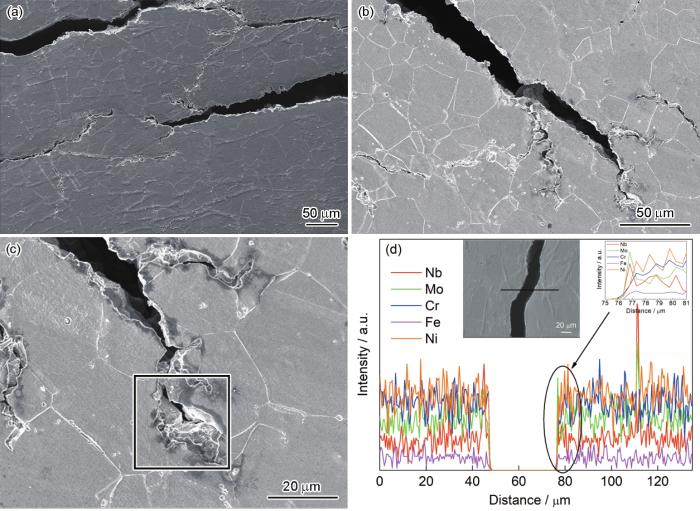

GH3625合金爆裂位置附近横截面的SEM像如 图6a~c所示,可发现在开裂位置附近存在大量的裂纹和未连接在一起的微裂纹。可以看到,裂纹及微裂纹同时存在沿晶界开裂以及穿晶开裂的现象,表明裂纹的扩展路径是沿晶和穿晶的混合模式。对裂纹进行垂直裂纹扩展方向的EDS线扫描,结果如 图6d所示。在裂纹处存在Nb、Mo元素含量上升,而Cr、Fe、Ni元素含量下降的现象,这与Laves相的成分相吻合 [ 35],表明在形成裂纹之前存在Laves相。在裂纹扩展的过程中,裂纹的扩展路径总是沿着需要消耗能量最低的方向 [ 36],由于热挤压过程中管材的绝热升温严重,导致管材温度过高,材料软化严重且晶间结合力变弱。相对于穿过晶粒来说,裂纹沿着晶界扩展所需要的能量更低,因此裂纹便沿着阻力较小的晶界不断扩展,即沿晶开裂。但由于管材发生了爆裂现象,其受到的拉应力很大,由于Laves相和碳化物熔化而形成的裂纹和孔洞快速扩展并连接在一起,在很大的拉应力作用下,裂纹扩展的方向不一定沿着需要消耗能量最低的晶界扩展,而是沿着力的方向进行扩展,因此出现了穿晶和沿晶的混合断裂模式。同时,对于较长的裂纹而言,其裂纹扩展末端均有数个分支,如 图6c所示。选择一个裂纹终端对其进行EDS面扫描,结果如 图7所示。可以看出,该裂纹终端存在C元素富集的现象,因此该裂纹的扩展终止于碳化物,这是由于碳化物的存在使得该处的强度较高,裂纹扩展过程受阻,其扩展的驱动力不足以越过该碳化物。综上可知,在热挤压过程中裂纹的形成主要来源于Laves相和碳化物熔化所形成的微裂纹和孔洞。这是因为GH3625合金的合金化程度高,其铸态组织中存在明显的元素偏析和大量的Laves相,相对于碳化物来说,Laves相的数量很多,而在热挤压过程中,管材绝大部分区域的温度都超过了Laves相的熔点,而超过碳化物熔点的区域较少。因此,Laves相熔化形成的孔洞在裂纹形成的过程中占主导作用。

图6

图6

GH3625合金爆裂管材裂纹的SEM像及EDS线扫描

Fig.6

SEM images of cracks in GH3625 superalloy burst pipe (a-c), and EDS analysis result along line across the crack showed in insert SEM image (d)

图7

图7

图6c中方框区域裂纹终端的SEM像和EDS面扫描

Fig.7

SEM image and EDS map scan of crack terminal in square area of Fig.6c

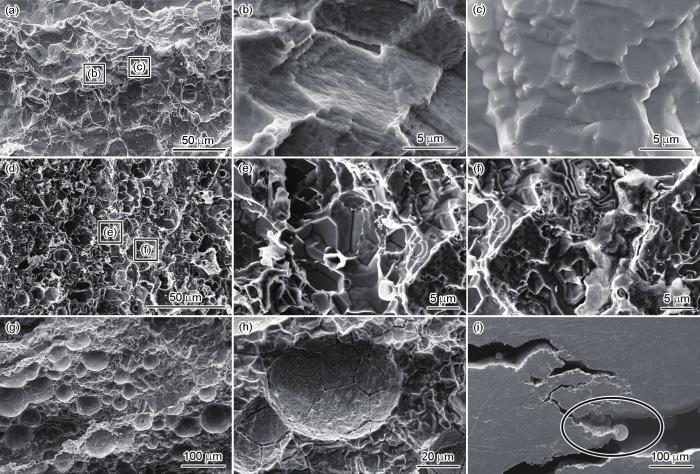

2.4 爆裂管材断口形貌

图8为GH3625合金爆裂管材的断口形貌。 图8a为断口表面形貌,在断口表面上并没有发现韧窝的存在,可以看出断口表面呈现出解理断裂的特征。 图8b和c为 图8a中2个区域的放大图像,分别清楚地展现出了断口表面的韧性条纹和解理刻面,由此可知爆裂管材的开裂方式为脆性断裂和韧性断裂相结合的准解理断裂,其中脆性断裂占主导地位。在断面上有很多过烧断口形貌,如 图8d所示,其局部放大图像如 图8e和f所示。从 图8e中可以清楚地看到断口具有脆性沿晶断裂的特征, 图8f为典型的由于局部熔化所造成的过烧断口 [ 37]。结合图 4、 6d和7可知,铸态GH3625合金组织中含有较多的Laves相和少量的碳化物,而Laves相在挤压过程中由于挤压升温出现回熔,进而形成孔洞缺陷,进一步证明了管材沿着低熔点的Laves相过烧处开裂。同时,断口上还存在规则半球状的凹坑,如 图8g所示,其直径在40~70 μm之间。凹坑的放大像如 图8h所示,在凹坑内壁可以清楚地看到晶界且其内壁不光滑,放大后发现其内壁均为韧性条纹。在裂纹源附近发现了如 图8i中椭圆形框所示的球状颗粒,这些球状颗粒的尺寸与断口中所发现的球状凹坑相匹配。这是因为在管材爆裂时,Laves相回熔区域处开裂,回熔区域迅速冷却而形成的液滴凝固形成的。

图8

图8

GH3625合金爆裂管材断口形貌的SEM像

(a-c) fractographs (d-f) over-burnt fractographs (g, h) remelted zone fractographs (i) spherical particles at crack source in elliptical area

Fig.8

SEM fractographs of the GH3625 superalloy burst pipe

综上可知,铸态GH3625合金中含有较多的低熔点Laves相及少量碳化物,在挤压过程中由于挤压升温导致管材绝大部分的温度超过Laves相的溶解温度,大部分Laves相发生回熔,在挤压出口处极大挤压拉力的作用下,应力主要集中于Laves相回熔区域形成的孔洞处以及碳化物处,形成裂纹源。裂纹沿着Laves相回熔区域形成的孔洞迅速扩展,多处孔洞快速连通,从而造成了管材爆炸性开裂。

3 结论

(1) GH3625合金铸锭中含有较多的Laves相及少量碳化物,采用1140℃、10 h + 1210℃、48 h的两段式均匀化热处理工艺消除了Laves相,是GH3625合金成功挤出荒管的重要原因。

(2) 铸态GH3625合金管坯热挤压过程中易出现管爆裂,爆裂管内外壁含有大量的孪晶,而开裂位置附近由于爆裂过程中应力释放使得合金组织中不含孪晶。同时在爆裂管材的组织中存在较多Laves相和碳化物组成的白条状组织。

(3) 铸态GH3625合金管坯在热挤压过程中绝热升温导致Laves相回熔是造成管爆裂的主要原因。管爆裂的开裂方式为脆性断裂和韧性断裂相结合的准解理断裂,其中脆性断裂占主导地位。

参考文献

Evolution of microstructure and texture during cold deformation of hot-extruded GH3625 alloy

[J].

挤压态GH3625合金冷变形过程中的组织和织构演变

[J].

DRX rules during extrusion process of large-scale thick-walled Inconel 625 pipe by FE method

[J].

Development and production of high-temperature alloy seamless tubulars

[J].

高温合金无缝管材的研制与生产

[J].

Development of domestic manufacturing technologies for stainless steel tubes and gap with similar technologies developed overseas

[J].

我国不锈钢管生产技术的进展及其与国外的差距

[J].

Study on the processing map of GH625 Ni-based alloy deformed at high temperature

[J].

GH625镍基合金高温塑性变形加工图研究

[J].

Study on processing map of homogenized GH3625 superalloy and its tube manufacturing by short-flow hot extrusion

[J].

均匀化态GH3625合金热加工图及短流程热挤压管材研究

[J].

The research on hot extruding temperature of GH3625 alloy tube billet

[J].

GH3625合金管坯热挤压温度研究

[J].

A short-flow hot extrusion process for forming Inconel 625 superalloy pipe

[P].

短流程热挤压变形高温合金Inconel 625管材方法

[P].

Effects of heating and hot extrusion process on microstructure and properties of Inconel 625 alloy

[J].

Investigation on cracks in 825 alloy pipe during hot extrusion process

[J].

825合金热挤压管裂纹研究

[J].

Investigation of hot extrusion-caused cracking of Inconel 718 seamless steel tube and related control measures

[J].

Inconel 718无缝钢管热挤压开裂原因分析和控制

[J].

Study on hot deformation behaviors and hot tube extrusion mechanism of GH690 alloy

[D].

GH690合金热变形行为及管材热挤压机理研究

[D].

High speed hot tube extrution process of Inconel690 superalloy

[J].

Inconel690合金管高速热挤压成形工艺研究

[J].

The recrystallization model and microstructure prediction of alloy 690 during hot deformation

[J].

Flow stress characteristics and microstructural evolution of cast superalloy 625 during hot deformation

[J].

Investigation on hot workability characteristics of Inconel 625 superalloy using processing maps

[J].

Hot deformation characteristics and hot working window of as-cast large-tonnage GH3535 superalloy ingot

[J].

Evaluation of hot workability of nickel-based superalloy using activation energy map and processing maps

[J].

Hot deformation behaviour of superalloy GH738

[J].

GH738高温合金热加工行为

[J].

Numerical simulation of hot extrusion process of GH3625 alloy tubes

[J].

GH3625合金管材热挤压过程的数值模拟

[J].

Microstructure and crack forming mechanism of GH3625 alloy tube by hot extruded forming process

[J].

热挤压成形GH3625合金管材组织及裂纹形成机理

[J].

Microsegregation and homogenization of GH3625 alloy ingot

[J].

铸锭GH3625合金微观偏析及均匀化热处理

[J].

The effect of laves phase on the mechanical properties of wrought and cast + HIP Inconel 718

[A].

As-cast microstructure and segregation improvement of alloy GH742y

[J].

GH742y合金的铸态组织及铸态偏析的改善

[J].

Incipient melting phase and its dissolution kinetics for a new superalloy

[J].

Phase transformation during metling and solidifying process of homogenized superalloy GH3625

[J].

均匀化态GH3625合金熔化和凝固过程中的相变

[J].

Effect of twin boundaries on the microstructure and mechanical properties of Inconel 625 alloy

[J].

Evolution of twins and substructures during low strain rate hot deformation and contribution to dynamic recrystallization in alloy 617B

[J].

Evolution of annealing twin boundary and mechanical behavior in a nickel-iron based wrought alloy

[D].

一种镍铁基变形高温合金中退火孪晶界的演变与力学行为

[D].

Role of twinning on dynamic recrystallization and microstructure during moderate to high strain rate hot deformation of a Ti-modified austenitic stainless steel

[J].

Physical metallurgy and mechanical properties of transition-metal Laves phase alloys

[J].

Strain accumulation during microstructurally small fatigue crack propagation in bcc Fe-Cr ferritic stainless steel

[J].