在金属材料的敏感性检测领域,传统的化学浸泡法由于测试精确度低等缺点逐步被电化学方法所取代。电化学动电位再活化法(electrochemical potentiokinetic reactivation,EPR)因敏化度计算方便、测试结果重复性好等优势,被普遍应用于不锈钢的敏化检测[11~13]。然而,当测试材料的耐蚀性能较差,经过EPR实验后的样品会发生严重腐蚀,导致测试结果出现偏差。为此,柳昌义等[14]使用PPT对奥氏体不锈钢进行了敏化检测,发现与常用的双环EPR相比,PPT具有测试速率快、测试结果准确和对样品损伤小等优点。姜宏日等[15]使用PPT检测了高纯铁素体不锈钢的敏化度,同样发现了其测试效率高、对材料损伤小等优势,验证了此方法的可靠性。张胜寒等[16]利用PPT检测了汽轮机转子钢的敏化度,发现对于敏化度较高的材料,PPT可在避免样品严重点蚀的情况下,得到可靠的测试结果。

除了对不锈钢材料的敏感性检测,近些年PPT还被应用于不锈钢点蚀的研究。例如,双相不锈钢由于含有不同相和微观结构,耐蚀性能会受多因素影响,因此缺乏有效的技术控制双相钢点蚀的发生。为此,Gao等[17]通过对PPT进行优化,研究了双相不锈钢点蚀萌生,实现了对蚀坑尺寸的控制,并发现了经过不同处理后双相不锈钢点蚀萌生位置规律。同样,Vignal等[18]也使用PPT研究了不锈钢点蚀萌生位置规律,结合扫描电镜(SEM)与电子背散射衍射(EBSD)等方法,发现了X4CrNiMo16.5.1不锈钢点蚀发生的前驱点和点蚀形貌特征。随后,他们将PPT用于不锈钢焊接接头处点蚀行为的研究,发现该方法可高效地区分焊接样品不同区域点蚀性能[19]。另外,由于传统的常用点蚀评价方法普遍存在测试结果离散性大的问题,导致性能接近的材料间点蚀抗力难以区分,因此,Sun等[20]通过PPT并结合统计分析,评价了不同时效时间的317L不锈钢的点蚀性能,发现该方法可用于评价耐蚀性能相似的材料的点蚀抗力。

恒电位脉冲测试作为一种新型测试方法,目前被越来越多地应用于不锈钢腐蚀研究领域。利用该测试方法的特点,可以通过调节脉冲电位的幅值、占空比、周期数及溶液温度等参数,实现对点蚀形态、尺寸、数量等的控制,从而完成点蚀萌生及早期发展的探究。然而,目前还没有针对该方法的测试标准,测试过程中需要实验人员自行确定实验参数,而在PPT中,涉及的实验参数较多,且部分实验参数对不锈钢点蚀的影响仍然是未知的,造成了实验条件确定困难。针对这一问题,Chen等[21]已开展了一系列研究,探讨了PPT测试中时间参数、高电位持续施加时间和周期参数等对点蚀行为的影响。本工作将继续针对该问题进行深入讨论,探究PPT中其他参数对点蚀的影响,从而实现PPT参数的优化。同时,通过PPT处理前后样品点蚀特征参数对比,讨论了317L不锈钢的点蚀机制。

1 实验方法

1.1 实验材料及样品预处理

实验材料为奥氏体317L不锈钢(317LSS)冷轧板材,化学成分(质量分数,%)为:Cr 17.97,Ni 11.52,Mo 3.10,N 0.079,Mn 1.30,C 0.021,Si 0.33,S 0.001,P 0.029,Cu 0.33,Fe余量。先将样品切割成尺寸为13 mm ×13 mm × 0.8 mm的试样,将其与Cu制导线焊接,再用环氧树脂封装,暴露正方形表面作为测试面。在进行电化学测试前,将工作电极用砂纸逐级打磨至2000#,随后用2.5 μm Al2O3抛光膏机械抛光,再经无水乙醇与去离子水清洗并吹干,为避免发生缝隙腐蚀,而后使用3M绝缘胶带覆盖环氧树脂与试样的封装边界,保留实验所需尺寸的暴露面。

1.2 电化学实验

电化学测试采用CHI660D电化学测试工作站。测试采用标准三电极体系,饱和甘汞电极(SCE)为参比电极,Pt电极为辅助电极,待测试样为工作电极。测试中涉及的电位均为相对于SCE的电位。实验溶液为1 mol/L的NaCl溶液,溶液温度为45℃。实验前及实验过程中,持续向溶液中通入高纯N2除氧。为保证实验结果准确性,每组至少进行3次平行实验。

恒电位脉冲测试通常从低电位El开始,持续时间为tl,随后电极电位跳转至高电位Eh,持续时间为th,如此往复周期性变化。图1为恒电位脉冲测试示意图。由图可见,在低电位El期间,电流密度始终保持稳定,即样品表面的钝化膜保持稳定状态;在高电位Eh期间,电流密度有时会发生明显的增大,即样品表面局部区域的阳极反应加剧,钝化膜破裂,点蚀萌生。本工作中恒电位脉冲测试参数为:El = 0.1 V,tl = 5 s,th = 2 s,脉冲周期为20 cyc,Eh分别选取0.4、0.6、0.8、1.0和1.2 V。

图1

图1

恒电位脉冲技术(PPT)测试示意图

Fig.1

Schematics of potentiostatic pulse technique (PPT) test (a) and the corresponding current-time curve (b) (Eh—higher potential, El—lower potential, th—higher potential duration, tl—lower potential duration, t—total duration)

极化曲线测试扫描速率为0.1667 mV/s,电流密度上升至1 mA/cm2后停止实验;循环伏安(CV)测试的扫描速率为0.1667 mV/s,先从开路电位以下向阳极方向扫描,当电流密度达到1 mA/cm2后以相同扫描速率反向扫描。

使用KH-7700光学显微镜(OM)观察电化学测试后的工作电极腐蚀形貌。为观察工作电极的点蚀情况及整体形貌,先依次拍摄试样各区域的OM像,使用ImageJ软件进行图片拼接重构,而后进一步使用Photoshop软件对形貌重构图进行黑白化处理。

2 实验结果与讨论

2.1 电位参数对点蚀行为的影响

图2为不同高电位下317LSS试样的电流密度曲线。由图可见,当Eh为0.4 V时(处于钝化电位区间),整个PPT测试期间曲线都没有出现明显的上升,最大电流密度仅0.15 mV/cm2左右,说明样品在测试期间始终处于钝化状态。当Eh为0.6、0.8和1.0 V时(处于点蚀电位区间),曲线变化规律相似,即在第1个周期电流密度有显著增大,后续周期中电流密度偶有小幅度上升。这说明在这些测试期间,点蚀主要发生在第1个周期,在后续周期中很少甚至不再发生。当Eh为1.2 V时(处于过钝化电位区间),在整个测试期间,电流密度都很高,且随着测试的进行,电流密度不断升高,在最后几个周期中达到4 mA/cm2。这说明当Eh过高时,样品将持续发生腐蚀,无法维持钝化状态。

图2

图2

不同高电位PPT测试的电流密度-时间曲线

Fig.2

Current density-time curves of PPT test under Eh of 0.4 V (a), 0.6 V (b), 0.8 V (c), 1.0 V (d), and 1.2 V (e)

不同Eh取值的PPT测试后317LSS的典型OM像如图3所示。由图可见,当Eh为0.4 V时,样品表面无点蚀出现,样品在测试过程中始终保持钝化状态;当Eh为0.6、0.8和1.0 V时,样品表面均出现了点蚀坑;当Eh为1.2 V时,样品边缘处出现了较大点蚀坑,说明样品在测试过程中无法钝化,并持续发生腐蚀。根据以上结果可知,为更好地获得材料的点蚀敏感规律,恒电位脉冲测试的Eh应选择在点蚀电位区间。

图3

图3

不同高电位PPT测试后317L不锈钢(317LSS)典型OM像

Fig.3

OM images of 317L stainless steel (317LSS) after PPT test under Eh of 0.4 V (a), 0.6 V (b), 0.8 V (c), 1.0 V (d), and 1.2 V (e)

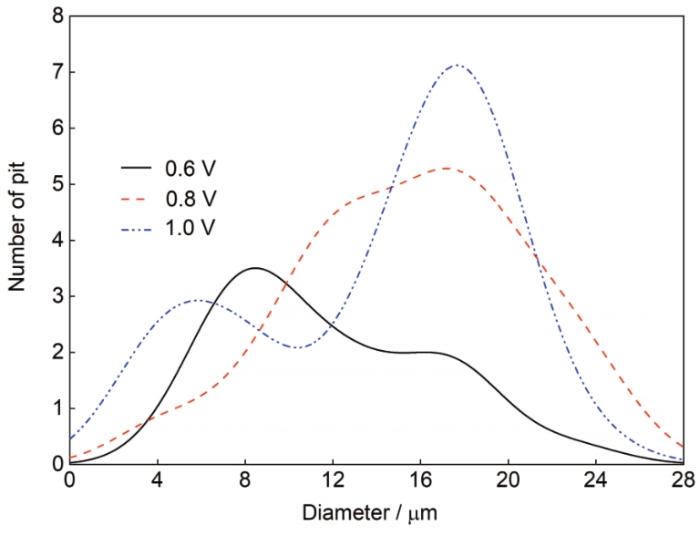

为进一步研究在点蚀电位区间内不同Eh选取对样品点蚀行为的影响,将3组样品的形貌图拼接处理后,得到整体形貌如图4所示。基于样品的整体形貌,对试样表面的所有点蚀坑进行统计分析,得到不同Eh下,点蚀坑尺寸分布、数量、平均面积占比和平均尺寸的统计结果如图5和表1所示。由图5可见,当Eh为0.6 V时,点蚀坑的直径分布范围主要为8~16 μm;当Eh增大至0.8和1.0 V,点蚀坑的直径分布范围增大至12~22 μm。此外,当Eh为0.8 V时,点蚀的数量、平均直径、平均面积和面积占比都较Eh为0.6 V时出现了显著的增大(表1)。这说明施加电位提高后,工作电极表面会有更多点蚀被诱发,且点蚀生长更快,可达到更大尺寸。而当进一步提高Eh至1.0 V时,点蚀的数量和尺寸变化很小,这说明在点蚀电位区间内继续增大电位值,不会对点蚀行为造成显著影响。

图4

图4

不同高电位PPT测试后317LSS的整体形貌图

Fig.4

Overall OM images of 317LSS after PPT test under Eh of 0.6 V (a), 0.8 V (b), and 1.0 V (c)

图5

图5

不同高电位PPT测试后317LSS点蚀的尺寸分布

Fig.5

Size distribution of pits of 317LSS after PPT test under Eh of 0.6 V, 0.8 V, and 1.0 V

表1 不同高电位PPT测试后317LSS点蚀的统计结果

Table 1

| Eh | Number | Area ratio % | Average area μm2 | Average diameter μm | Distribution of diameter |

|---|---|---|---|---|---|

| V | |||||

| 0.6 | 21 | 0.024 | 145.53 | 11.91 | 4.78 |

| 0.8 | 39 | 0.068 | 228.32 | 15.63 | 5.18 |

| 1.0 | 42 | 0.067 | 203.09 | 14.22 | 5.70 |

2.2 恒电位脉冲测试对不锈钢耐点蚀性能的影响

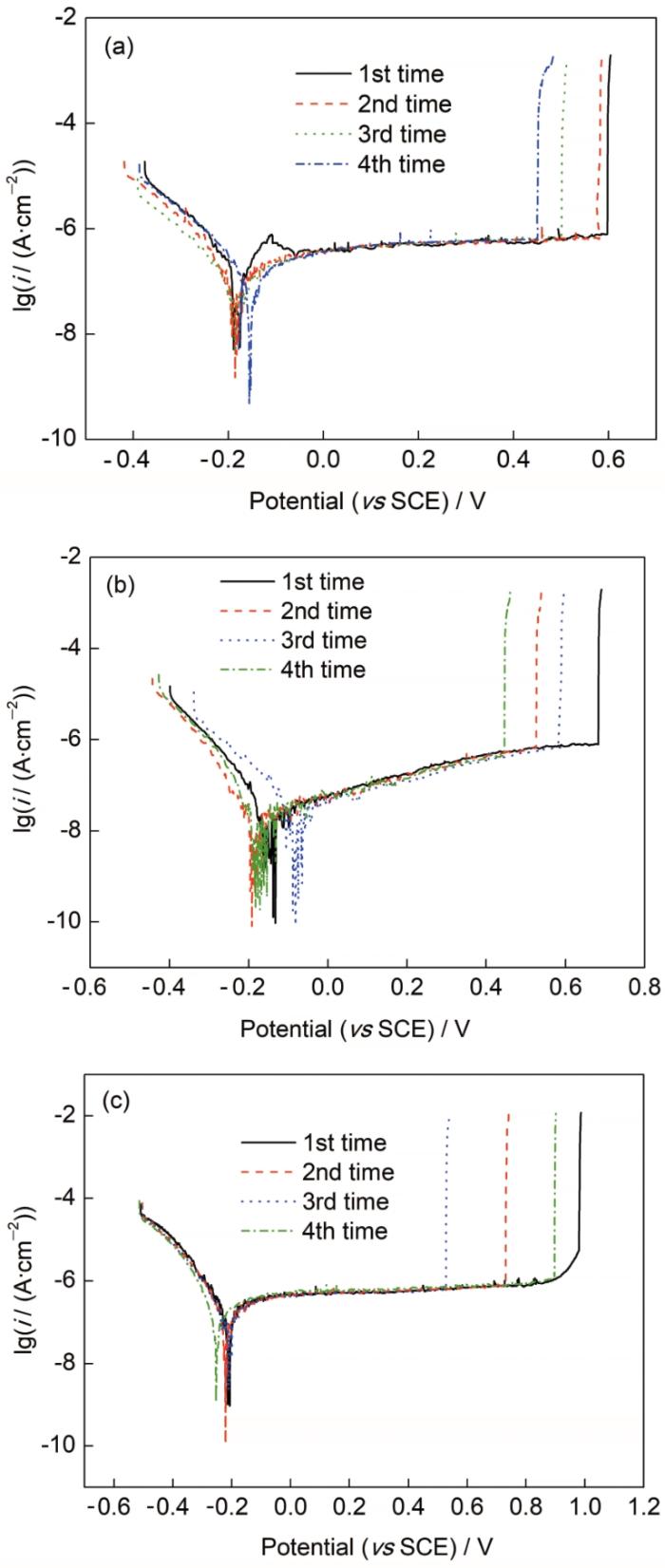

为探究施加PPT测试与改变测试面面积对不锈钢点蚀性能的影响,对测试面直径为10和4 mm的试样进行了极化曲线测试,结果如图6所示。表2为各组试样的点蚀电位、平均值和标准差。由表2可见,施加PPT测试(Eh = 0.6 V)与减小测试面尺寸都使样品点蚀电位出现了增大趋势,点蚀电位由534.00 mV分别增大至564.25 mV和786.50 mV,且分布范围及标准差有明显增大。此外,由图6可知,测试面直径为10 mm的试样在未达点蚀电位之前,电流密度曲线出现了较多的波动,说明样品出现了亚稳态点蚀,而施加PPT测试与减小测试面尺寸试样的极化曲线波动相对较少,特别是减小测试面尺寸试样,电流密度曲线始终保持平稳。这种现象表明后2组试样在测试过程中很难发生亚稳态点蚀。

图6

图6

不同测试条件下的动电位极化曲线

(a) diameter of 10 mm

(b) diameter of 10 mm after PPT measurements (Eh = 0.6 V)

(c) diameter of 4 mm

Fig.6

Potentiodynamic polarization curves of different test conditions

表2 点蚀电位统计结果

Tabel 2

| Exposure condition | Ep / mV | Average | Distribution | |||

|---|---|---|---|---|---|---|

| 1st | 2nd | 3rd | 4th | mV | ||

| Diameter of 10 mm | 598 | 582 | 503 | 453 | 534.00 | 68.12 |

| Diameter of 10 mm | 685 | 531 | 590 | 451 | 564.25 | 98.61 |

| after PPT measurement | ||||||

| Diameter of 4 mm | 983 | 734 | 531 | 898 | 786.50 | 199.23 |

对于施加PPT测试与减小测试面尺寸试样,点蚀电位增大意味着样品耐蚀性能得到提高。对于减小测试面尺寸试样,由于测试面积的减小,样品钝化膜上的敏感缺陷位点数量减少。在动电位极化扫描过程中,由于敏感缺陷的减少,点蚀将很难萌生,导致点蚀电位增大。对于施加PPT测试的试样,PPT测试会带来2方面的影响:(1) PPT测试后会在样品表面留下许多点蚀坑,这些点蚀坑作为钝化膜表面敏感缺陷位点会促进点蚀发生;(2) PPT测试后新的钝化膜会在点蚀坑表面形成,样品的钝化膜将重新恢复至较为完好的状态。由于点蚀通常在钝化膜表面的敏感缺陷位点萌生,因此点蚀萌生后再钝化后,将消耗钝化膜上的敏感缺陷位点,使得点蚀难以再次发生,对样品的耐点蚀性能带来有利影响。经过PPT测试,上述相互矛盾的2个作用将共同对不锈钢样品耐点蚀性能造成影响。虽然样品表面已形成的凹坑缺陷会促进亚稳态点蚀向稳态点蚀转变,但点蚀要发生还必须经过形核阶段,PPT测试后钝化膜上的敏感位点数量大量减少,点蚀难以形核,即使凹坑可促进稳态点蚀形成,点蚀也难以发生。综合2方面原因,样品的点蚀电位提高,耐点蚀性能得到提升。

根据以上实验结果可知,通过选择合适的参数,保证点蚀能在高电位下萌生而在低电位下钝化,可将PPT用于改变不锈钢样品表面状态,提升样品耐点蚀性能。对于高电位的选取,点蚀坑的尺寸对亚稳态点蚀向稳态点蚀转变有显著影响,尺寸越大,越有利于亚稳态点蚀向稳态点蚀的转变。由于当Eh在点蚀电位区间增大,点蚀坑尺寸有显著增大,因此,为避免形成过大的点蚀坑造成的偶然失效,建议Eh选取在点蚀电位区间的较低电位。

2.3 恒电位脉冲测试对不锈钢钝化膜的影响

分别对经PPT测试(Eh = 0.6 V)与未经PPT测试的样品进行循环极化测试,结果如图7所示。由图可见,经过PPT后的测试曲线发生了右移,样品的破裂电位由452 mV增大至530 mV,再钝化电位由13 mV增大至86 mV。此外,PPT测试后的样品具有较低的维钝电流密度(ip)。以上结果表明,PPT测试后样品钝化膜的保护性能明显提高。

图7

图7

PPT测试(Eh = 0.6 V)后与未经PPT测试317LSS样品的循环伏安曲线

Fig.7

Cyclic voltammetry curves of 317LSS after PPT measurement (Eh = 0.6 V) and without PPT measurement

3 结论

(1) 在PPT测试中,不同高电位(Eh)取值会显著影响测试后样品表面状态。当Eh取值在点蚀电位区间内增大(0.6~1.0 V)时,点蚀的尺寸和数量会先增大后稳定。因此,为更好地获得材料的点蚀敏感性规律,PPT测试中的Eh应选取在材料的点蚀电位区间。

(2) 施加PPT测试或减小测试面尺寸都会减少样品表面敏感缺陷位点数量,使得点蚀电位提高,同时离散性增大。

(3) 通过循环伏安测试可以证明,施加PPT测试后样品的点蚀电位和再钝化电位均增大,表明钝化膜具有更好的抗破裂性和再钝化性。因此,PPT可以作为一种提升不锈钢表面耐点蚀性能的表面改性手段。

参考文献

Recent advances and challenges in divalent and multivalent metal electrodes for metal-air batteries

[J].

Strategies to enhance corrosion resistance of Zn electrodes for next generation batteries

[J].

Fundamentals and advances in magnesium alloy corrosion

[J].

Corrosion-resistant high-entropy alloys: A review

[J].

Effect of prolonged thermal cycles on the pitting corrosion resistance of a newly developed LDX 2404 lean duplex stainless steel

[J].

Comparative study of the pitting corrosion resistance, passivation behavior and metastable pitting activity of NO7718, NO7208 and 439L super alloys in chloride/sulphate media

[J].

Passivity breakdown, pit initiation and propagation of pits in metallic materials—Review

[J].

Microstructure evolution and pitting corrosion behavior of UNS S32750 super duplex stainless steel welds after short-time heat treatment

[J].

Studies of electrochemical nucleation by means of standard and modified pulse potentiostatic techniques

[J].

Corrosion behaviour of sites containing (Cr, Fe)2N particles in thermally aged duplex stainless steel studied using capillary techniques, atomic force microscopy and potentiostatic pulse testing method

[J].

Effect of short term aging on microstructure evolution, pitting and intergranular corrosion behaviour of UNS31254

[J].

Evaluation of the susceptibility to intergranular attack of 2205 duplex stainless steel by DL-EPR method

[J].

DL-EPR法评价2205双相不锈钢晶间腐蚀敏感性

[J].

Evaluation of the DOS by DL-EPR of UNSM processed inconel 718

[J].

Detection of sensitization of austenitic stainless steel using potentiostatic pulse test

[J]. J.

恒电位脉冲法检测奥氏体不锈钢敏化

[J].

Potentiostatic pulse test for detecting sensitization of high purity ferritic stainless steel

[J].

恒电位脉冲法检测高纯铁素体不锈钢的敏化

[J].

Potentiostatic pulse test for detecting sensitization of steam turbine rotor stainless steel

[J].

恒电位脉冲法检测汽轮机转子钢的敏化

[J].

Determination of pitting initiation of duplex stainless steel using potentiostatic pulse technique

[J].

Influence of the microstructure on the corrosion behaviour of low-carbon martensitic stainless steel after tempering treatment

[J].

The use of potentiostatic pulse testing to study the corrosion behavior of welded stainless steels in sodium chloride solution

[J].

Application of potentiostatic pulse technique and statistical analysis in evaluating pitting resistance of aged 317L stainless steel

[J].

Use of the potentiostatic pulse technique to study and influence pitting behavior of 317L stainless steel

[J].

Localized corrosion: Passive film breakdown vs pit growth stability: Part II. A model for critical pitting temperature

[J].

Perspective—Localized corrosion: passive film breakdown vs pit growth stability

[J].

Localized corrosion: Passive film breakdown vs. pit growth stability: Part III. A unifying set of principal parameters and criteria for pit stabilization and salt film formation

[J].

Localized corrosion: Passive film breakdown vs. pit growth stability: Part IV. The role of salt film in pit growth: A mathematical framework

[J].