金属材料中的高熵合金(HEAs)因其独特的性能和更广泛的设计可能性而被广泛关注。HEAs是一种新颖的合金设计概念,由Yeh等[1]于2004年首次提出。HEAs具有许多优异的性能[2],如优异的热稳定性、优异的力学性能、良好的耐磨性及高耐蚀性等[3]。通常单相bcc结构的高熵合金的延展性是有限的,而单相fcc结构的高熵合金可以具有高延展性,但它的强度较低。如何同时具有高强度和高延展性是高熵合金工程应用的一个挑战。因此,如果能制备出具有复合的fcc/bcc结构的合金,它们将具有优越的力学性能和铸造性能[4]。Lu等[5]首次提出用共晶合金的概念来设计高熵合金,以获得良好的铸造性能。最早报道的共晶高熵合金是AlCoCrFeNi2.1合金,其拉伸断裂强度超过1000 MPa,且延展性好。随后,科研人员相继开发并研究了许多具有优异力学性能和特殊功能的共晶高熵合金[6]。共晶高熵合金通常表现出均匀、规则的层状结构,液态的共晶高熵合金的流动性优于其他的高熵合金,因此共晶高熵合金具有更好的浇注性能,在凝固过程中形成铸态缺陷的倾向较低。在大型铸锭中,通过普通凝固也可以获得超细层状组织,这在传统共晶合金中也是十分罕见的[7]。

Al19.3Co15Cr15Ni50.7 (质量分数,%)是一种具有层片状共晶结构的共晶高熵合金,因其γ′相的含量较高,具有很好的高温性能。但γ′相的热稳定性是有区间的,当温度达到1000℃左右时,合金中γ′相的强化作用将会减弱。Liu等[8]前期的研究结果表明,Al19.3Co15Cr15Ni50.7高熵合金在800~850℃区间内,合金的比强度高于很多传统镍基高温合金。近年来对于Al-Ni基高温合金的研究侧重于力学性能和微观组织方面[9,10],对其高温合金热变形行为的报道较少。了解金属和合金在热变形条件下的行为对金属成形工艺(热轧、锻造和挤压)具有重要意义[11,12],因为它对金属流动模式和冶金转变动力学有着重要作用,通过对本构关系的研究可预测各类合金的塑性流动特性[13]。通过Prasad[14]构建的动态模型下的热加工图,可以直观地预测合金的热加工性能,挑选合适的热加工区域。

本工作以铸态的Al19.3Co15Cr15Ni50.7合金为研究对象,对其进行了一系列高温压缩实验,分析了合金的热变形行为。根据Arrhenius模型构建了合金在应变0.1~0.7范围内流变应力的本构方程,通过建立的本构方程组,可以获得某一应变条件时应变速率(

1 实验方法

在Ar气气氛下,实验用合金Al19.3Co15Cr15Ni50.7采用WK-Ⅱ型非自耗水冷铜坩埚真空电弧炉铸造工艺制备。将合金铸锭反复重熔至少6次以保证合金熔炼均匀。使用D/max-2500/PC型X射线衍射仪(XRD)对高熵合金进行晶体结构分析,实验参数为40 kV,200 mA,扫描速率4°/min,扫描范围20°~100°,连续扫描模式,Cu靶(波长0.154056 nm)。变形前后样品的显微组织由S-3400N扫描电镜(SEM)观察与分析。铸态热压缩样品为直径8 mm、高10 mm的圆柱样品,试样的高温塑性变形实验在Gleeble-3500热模拟试验机上进行。实验前先将圆柱样品用砂纸打磨光滑,在仪器施加载荷之前先将铂铑热电偶丝焊接到样品上。高温压缩实验流程为:首先设定以10 K/s的速率升温到预定温度,达到温度后保温4 min,确保试样内外无温差,变形温度分别设置为973、1073、1173和1273 K。应变速率分别为0.001、0.01和0.1 s-1,总变形量为0.7。

2 实验结果与讨论

2.1 微观结构表征

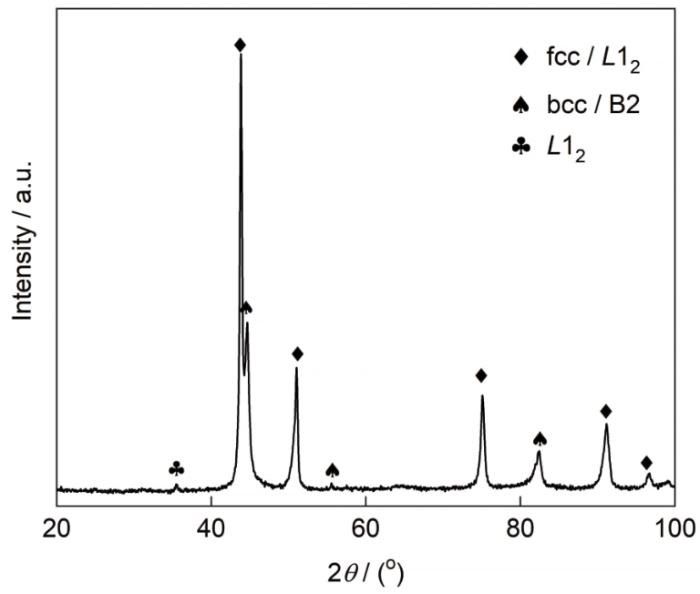

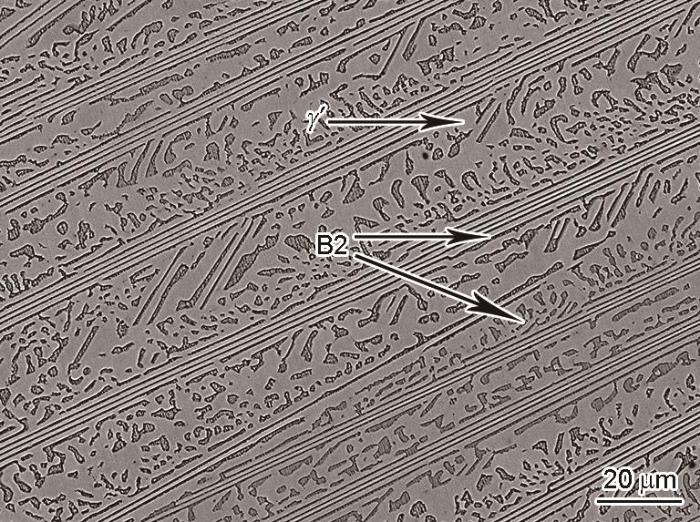

图1所示为Al19.3Co15Cr15Ni50.7高熵合金的XRD谱。可以看出,合金有2种晶体结构。bcc结构由无序的bcc相和有序的B2相组成,fcc结构可能由无序的fcc相和L12结构的γ′相组成。由于无序fcc相与L12相之间的的衍射峰较为接近,仅靠XRD谱无法完全区分,B2相与无序的bcc相亦是如此。为更好地区分fcc相与L12相以及B2相与无序的bcc相,利用SEM中的背散射电子成像(BSE)模式,对铸态Al19.3Co15Cr15Ni50.7高熵合金进行显微结构表征,如图2所示。可知,显微组织为浅色的fcc相(L12结构的γ′相)和深色bcc相(B2结构)组成的层片状的共晶组织。深色的B2相由2种形态组成,一种是连续片层形态,片层间距约为3 μm,一种是具有不同尺寸的均匀分散的薄片。

图1

图1

Al19.3Co15Cr15Ni50.7高熵合金的XRD谱

Fig.1

XRD spectrum of Al19.3Co15Cr15Ni50.7 high entropy alloy (HEA)

图2

图2

铸态Al19.3Co15Cr15Ni50.7合金的BSE-SEM像

Fig.2

BSE-SEM image of as-cast Al19.3Co15Cr15Ni50.7 HEA

2.2 真应力-真应变曲线

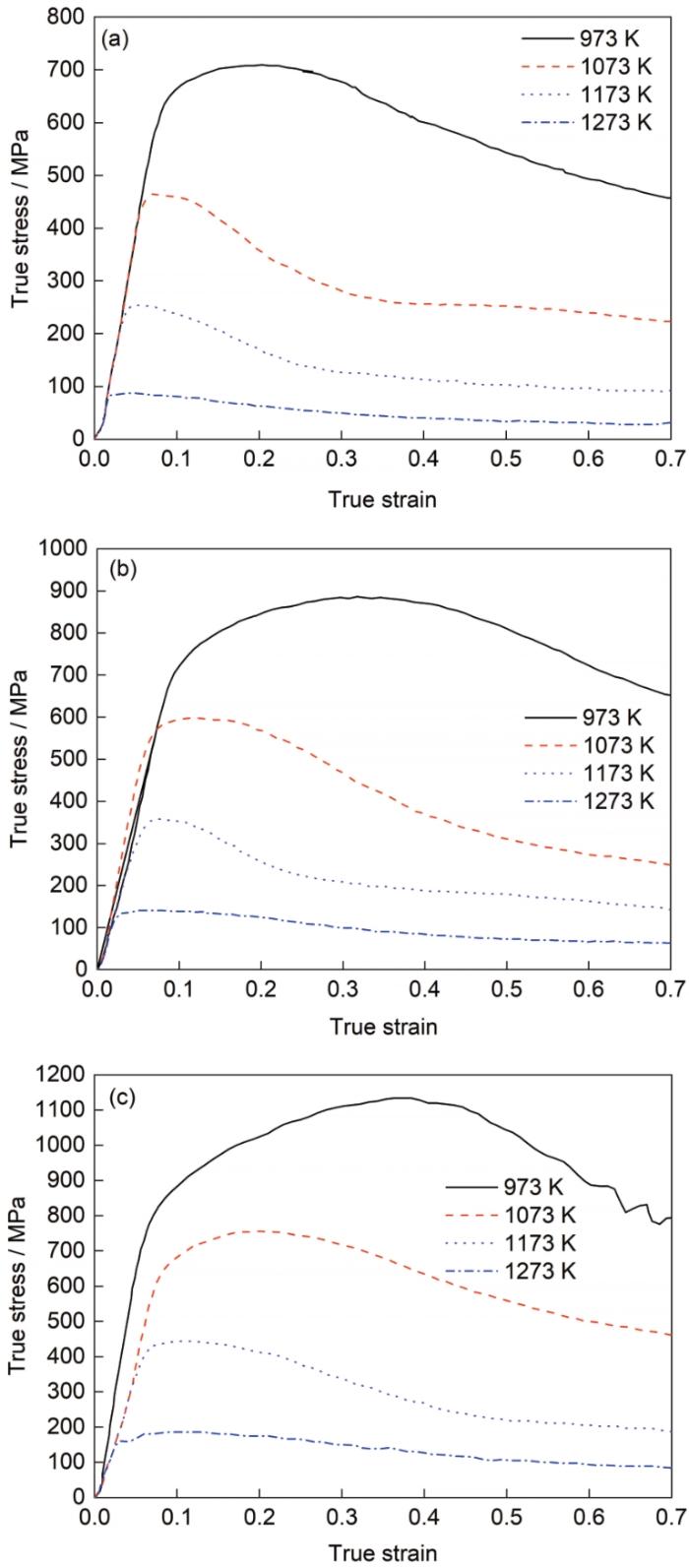

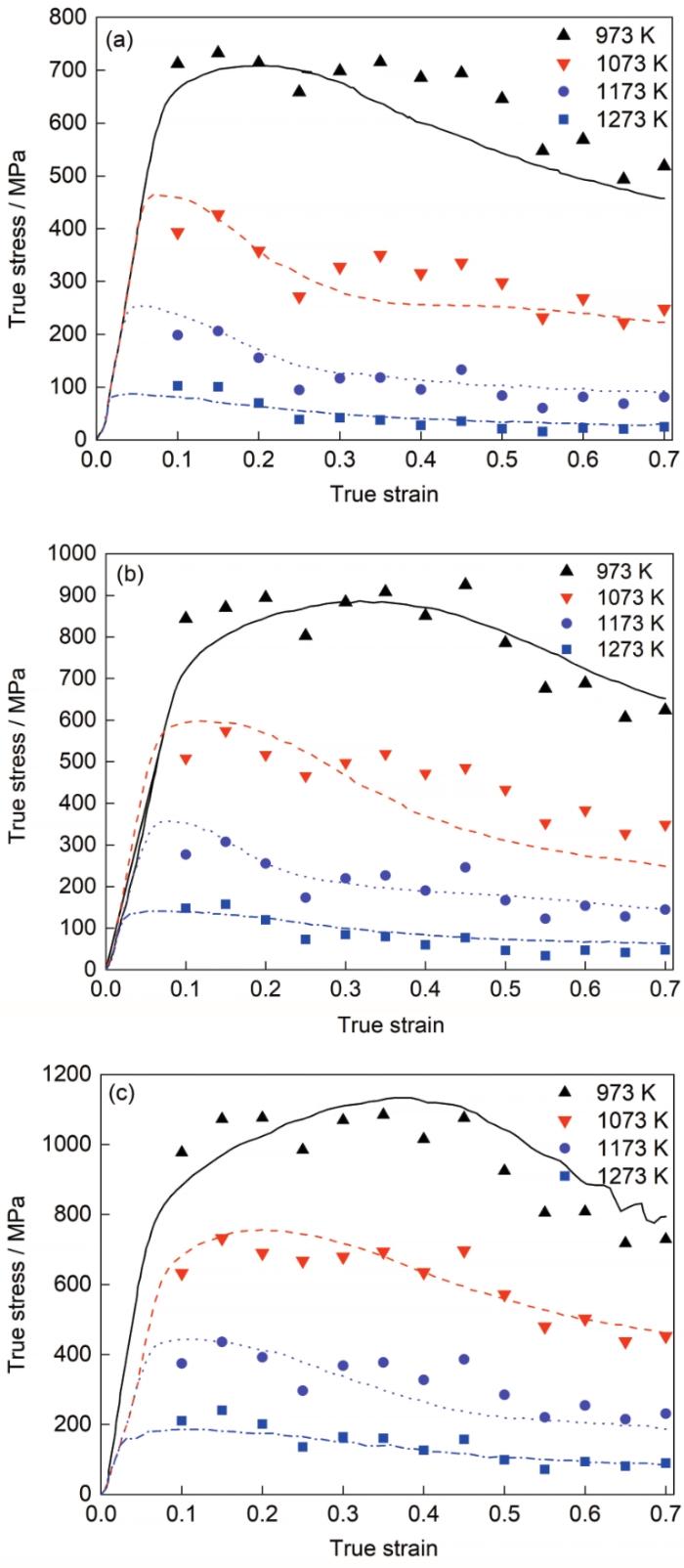

图3

图3

不同变形条件下真应力-真应变曲线

Fig.3

True stress-true strain curves under the deformation conditions of

应变速率以及变形温度对合金的流变曲线有显著的影响:应变速率一定时,流变应力随着温度的增加而降低。当温度一定时,随着应变速率的增大,合金的流变应力也随之增加。在

在0.001~0.1 s-1和973、1073、1173 K的变形条件下,流变应力曲线达到峰值后下降到某一值后趋于平衡,曲线体现出DRX型特征,此类曲线可以明显地分为4个阶段[19],即加工硬化(I)、动态回复(II)、动态再结晶(III)与稳定阶段(IV),前2个阶段与DRV型曲线特征一致,达到峰值后,进入了动态再结晶阶段,此时发生动态回复与动态再结晶相结合的软化作用,并且高于加工硬化的效果,导致应力有所降低,下降到一定程度时,软化作用与硬化作用达到平衡,流变应力趋于平缓。

2.3 本构方程的建立

解出

2.4 流变应力本构模型

比较T、

表1 Al19.3Co15Cr15Ni50.3高熵合金在不同变形温度下应变为0.3时的应力(σ) (MPa)

Table 1

| s-1 | 973 K | 1073 K | 1173 K | 1273 K |

|---|---|---|---|---|

| 0.001 | 676.4 | 282.5 | 126.1 | 49.3 |

| 0.01 | 882.2 | 466.9 | 208.3 | 98.8 |

| 0.1 | 1110.0 | 717.8 | 338.9 | 149.6 |

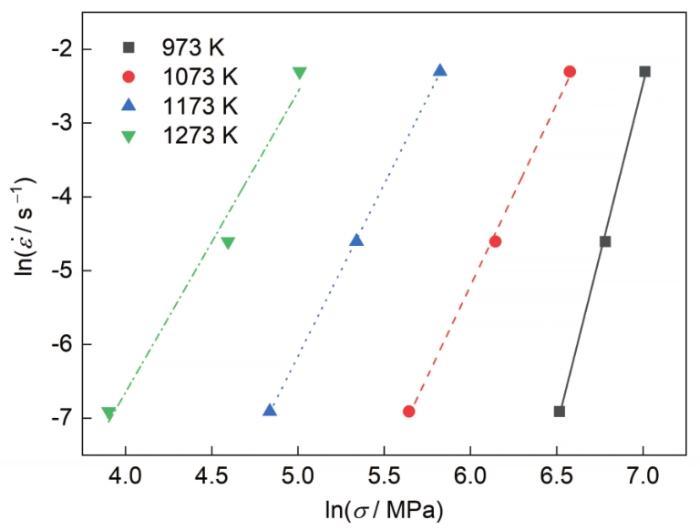

分别对式(

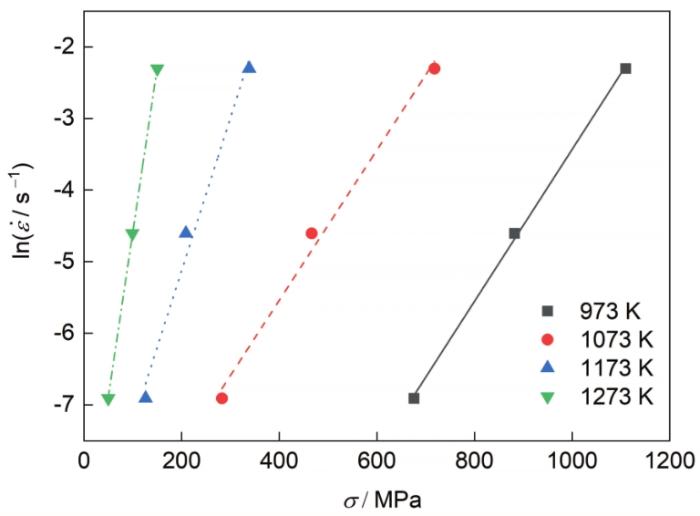

图4

图5

图6

图6

ln

Fig.6

The relationship curves of ln

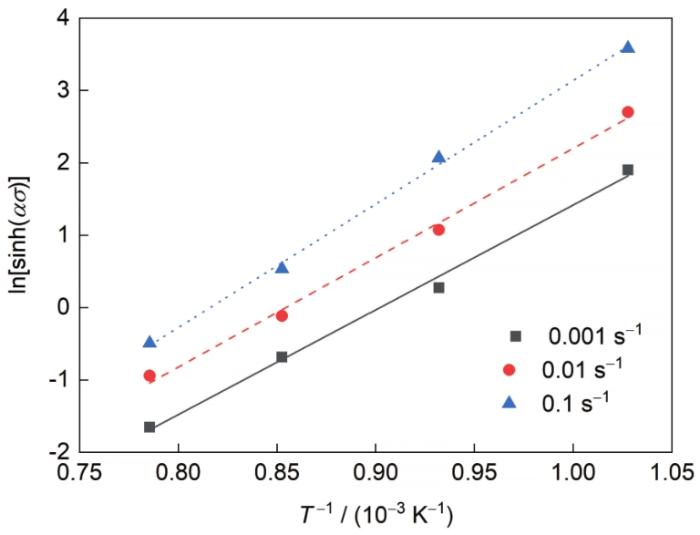

图7

图7

ln[sinh(ασ)]和1/T之间的关系曲线

Fig.7

The relationship curves of ln[sinh(ασ)] and 1/T (T—temperature)

由

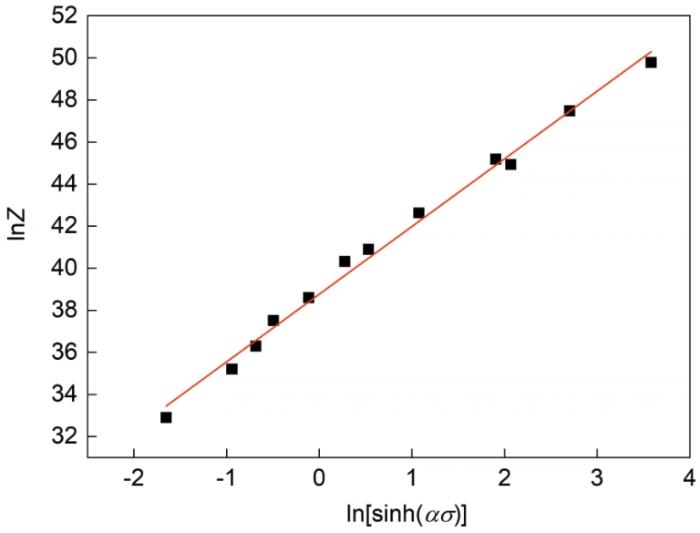

图8

图8

lnZ和ln[sinh(ασ)]的关系曲线

Fig.8

The relationship curve of lnZ and

将α、n、A和Q等参数带入

将(3)、(4)两式联立,根据双曲正弦函数的反函数公式,可以推导出应力与材料常数Z的关系:

将α、n、A和Q代入

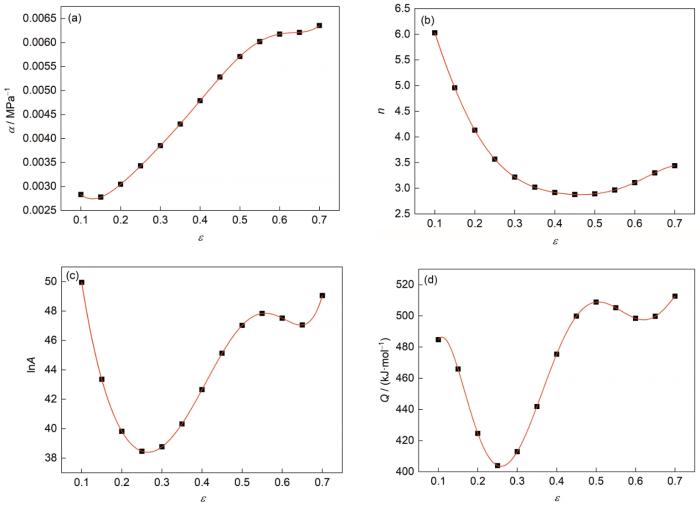

为了描述合金在热变形过程中的流变规律,需综合考虑变形温度、应变速率和应变对流变应力的影响,使构建的本构模型能够更加全面地描述热变形过程中的流变特征。因此计算的应变0.1~0.7所对应的α、n、lnA和Q等参数值,如表2所示。

表2 不同应变时Al19.3Co15Cr15Ni50.7高熵合金的参数

Table 2

| ε | α / MPa-1 | n | lnA | Q / (kJ·mol-1) |

|---|---|---|---|---|

| 0.1 | 0.00280 | 6.03 | 49.95 | 523.71 |

| 0.2 | 0.00304 | 4.13 | 39.82 | 427.14 |

| 0.3 | 0.00385 | 3.22 | 38.77 | 421.36 |

| 0.4 | 0.00479 | 2.92 | 42.66 | 462.11 |

| 0.5 | 0.00570 | 2.89 | 47.03 | 506.32 |

| 0.6 | 0.00620 | 3.11 | 47.52 | 511.17 |

| 0.7 | 0.00635 | 3.44 | 49.05 | 525.03 |

表3 拟合关系式(12)中的6次多项式拟合参数表

Table 3

| i | Ai | Bi | Ci | Di |

|---|---|---|---|---|

| 1 | A1 = -509.81 | B1 = -0.0717 | C1 = -17.3 | D1 = 12272.3 |

| 2 | A2 = 2703.96 | B2 = 0.5683 | C2 = -122.2 | D2 = -110146.9 |

| 3 | A3 = -9151.22 | B3 = -2.1461 | C3 = 847.1 | D3 = 440190.3 |

| 4 | A4 = 20543.76 | B4 = 4.4862 | C4 = -2054.7 | D4 = -868593.3 |

| 5 | A5 = -25122.01 | B5 = -4.8284 | C5 = 2289.6 | D5 = -832663.5 |

| 6 | A6 = 12140.51 | B6 = 2.0617 | C6 = -977.3 | D6 = -310120.4 |

| 7 | A7 = -509.81 | B7 = -0.0718 | C7 = -17.3 | D7 = 12272.3 |

图9

图9

α、n、lnA、Q与应变的关系曲线

Fig.9

The curves of α (a), n (b), lnA (c), and Q (d) with strain

式中,Ai、Bi、Ci、Di在表3中给出。

流变应力可表征为参数Z的函数,结合多项式拟合结果,Al19.3Co15Cr15Ni50.7高熵合金的本构模型可描述为:

2.5 本构方程的验证

为了验证本构方程的准确性,将0.1~0.7范围的应变量代入

图10

图10

不同变形条件下流变应力实验值与理论计算值的对比

Fig.10

Comparisons of experimental value (curve) and calculated values (symbol) of flow stress under different deformation conditions of 0.001 s-1 (a), 0.01 s-1 (b), and 0.1 s-1 (c)

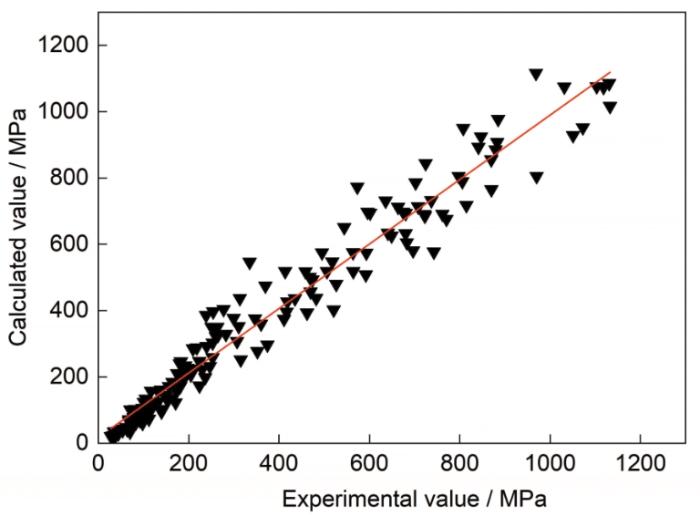

图11为流变应力理论计算值与实验值的对比图,判定系数R2 = 0.956,较高的判定系数,表明建立的流变应力本构模型能够比较精确地预测 Al19.3Co15Cr15Ni50.7高熵合金的流变应力。

图11

图11

流变应力理论计算值与实验值的比较

Fig.11

Comparison of calculated and experimental values of flow stress

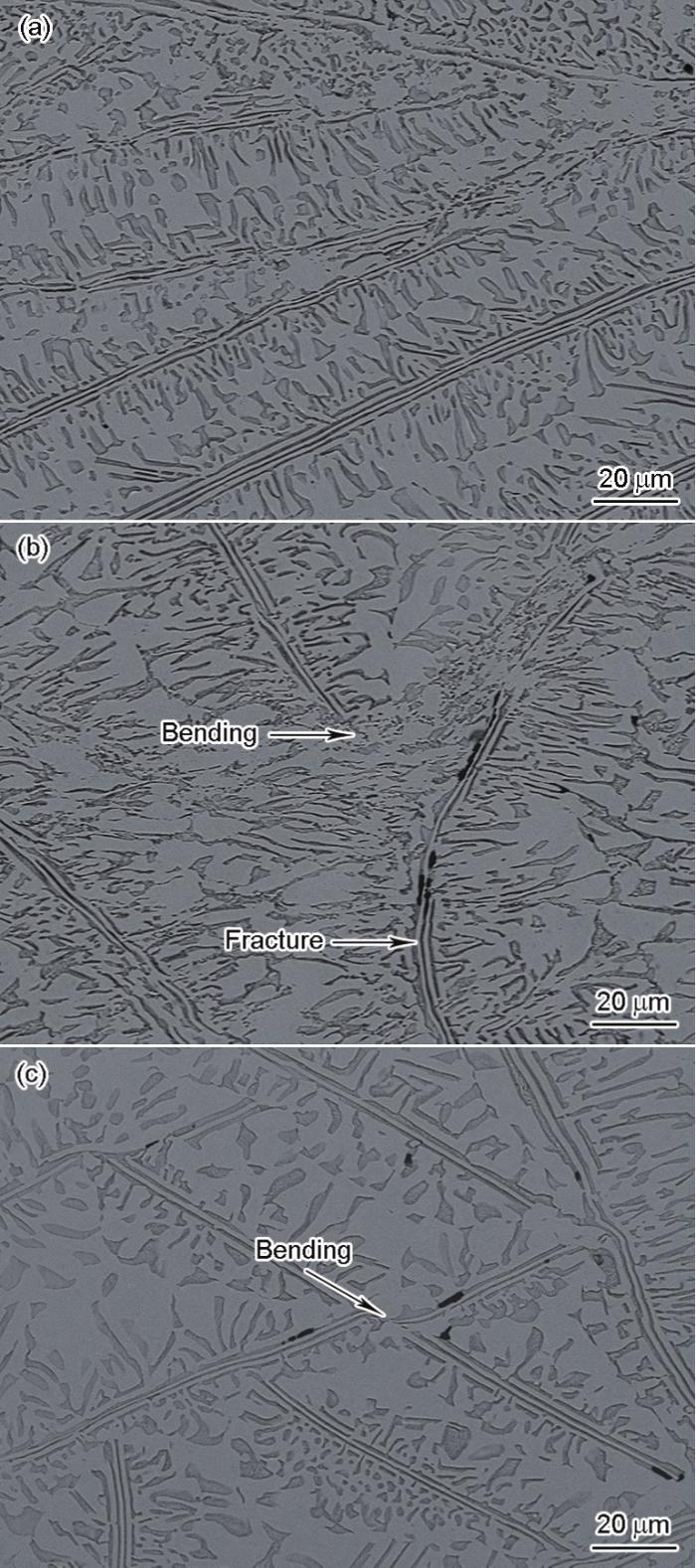

2.6 热变形试样的显微组织分析

图12

图12

1173 K时不同应变速率下Al19.3Co15Cr15Ni50.7热变形样品显微组织的BSE-SEM像

(a) 0.001 s-1 (b) 0.01 s-1 (c) 0.1 s-1

Fig.12

BSE-SEM images of Al19.3Co15Cr15Ni50.7 hot deformed sample at 1173 K

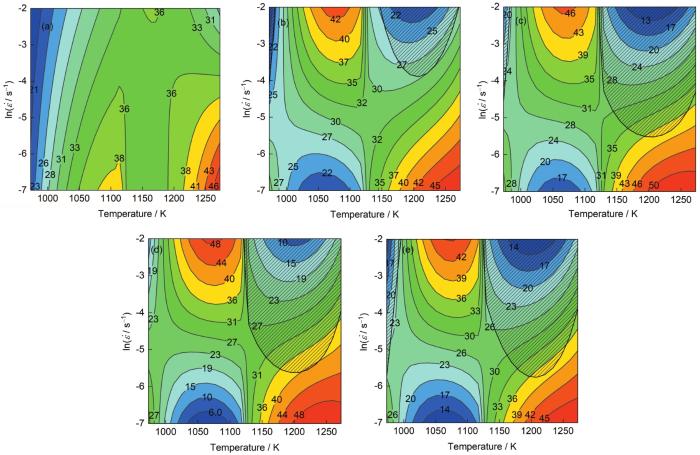

图13

图13

不同应变条件下的热加工图

(a) ε = 0.3 (b) ε = 0.4 (c) ε = 0.5 (d) ε = 0.6 (e) ε = 0.7

Fig.13

Heat working diagrams under different variable conditions (The numbers in the figures are the values of dissipation rate, the shadows represent instable zones)

2.7 Al19.3Co15Cr15Ni50.7热加工图设计

热加工图理论是从能量转化的角度分析金属材料热变形行为中的组织演化[27],基于DMM模型建立的材料加工图被广泛用于研究材料热变形行为。热加工图能够有效指导最佳热加工工艺的设计。通过计算出材料可能产生失稳的变形条件,进行工艺优化,可避开失稳区域,预测材料的可加工性。

2.7.1 功率耗散率理论

在热变形过程中,材料消耗外界输入的能量由2个部分构成:材料塑性变形过程消耗的耗散量,用G表示;变形过程中组织演变所消耗的耗散量,用J表示。其关系可以用

式中,P为总功率。在应变和变形温度保持不变的情况下,材料在高温热变形的过程中应变速率与流变应力之间的关系可以用

式中,K为材料常数,m为应变速率敏感因子,由

能量耗散因子(η)是体现金属在不同变形条件下微观组织演变的功率耗散率[28]:

分析热加工图时,η值较高的区域易出现动态再结晶或动态回复等软化效应,抵消加工硬化的影响,使材料具有优良的可加工性。但是,高η的区域也可能处于失稳区。因此想要得到材料最佳的热加工工艺参数,需要根据失稳判据而计算出对应的失稳图。

2.7.2 失稳判据

材料在热加工过程中,有时会发生失稳。为了避免这种情况,可以通过Prasad等[29]提出的最大熵原理判据,加以分析材料是否失稳,如下式所示:

式中,ξ为失稳因子,其涵义是当一个系统内部熵产生的速率小于外界施加于该系统上的应变速率,则材料的部分位置会发生流变失稳现象。失稳图就是在以温度T、应变速率

2.7.3 热加工图

本工作利用Al19.3Co15Cr15Ni50.7高熵合金在不同变形条件下的热压缩实验数据,构建合金在应变为0.3~0.7范围的热加工图,分析不同变形条件下热加工图中的安全区与失稳区,并将二者进行叠加,得到完整的热加工图,从而分析预测优良的加工通道。

因此当应变为0.3这种低变形量时,T = 1200~1273 K,

3 结 论

(1) 在0.001~0.1 s-1和1273 K变形条件下,流变应力曲线呈现动态回复型特征。在0.001~0.1 s-1和973~1173 K的变形条件下,流变应力曲线呈现出动态再结晶型特征。

(2) 应变速率以及变形温度对合金的流变曲线都有显著的影响。应变速率一定时,流变应力随着温度的增加而降低。当温度一定时,随着应变速率的增大合金的流变应力也随之增加。

(3) 通过拟合实验数据获得了Al19.3Co15Cr15Ni50.7的流变应力方程(见

(4) 将应变间隔为0.05的应变的各个参数条件带入上述方程与实验值进行对比,对本构方程进行验证,判定系数R2 = 0.956。

(5) 合金经历热变形之后,组织中出现一些空隙与局部塑性流动,长条状的B2相发生了弯折、断裂。在断裂处原先长条状的B2相被撕裂成连续性的片层状。

(6) 变形量为0.3时,热加工区间范围T = 1200~1273 K,

参考文献

Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes

[J].

Alloy design and phase selection rules in high-entropy alloys

[A].

Corrosion-resistant high-entropy alloys: A review

[J].

A promising new class of high-temperature alloys: Eutectic high-entropy alloys

[J].

Directly cast bulk eutectic and near-eutectic high entropy alloys with balanced strength and ductility in a wide temperature range

[J].

Eutectic/eutectoid multi-principle component alloys: A review

[J].

Direct solidification of bulk ultrafine-microstructure eutectic high-entropy alloys with outstanding thermal stability

[J].

High-temperature high-entropy alloys AlxCo15Cr15Ni70-x based on the Al-Ni binary system

[J].

Nickel-based superalloys for advanced turbine engines: Chemistry, microstructure and properties

[J].

Microstructure, interface and mechanical property of the DS NiAl/Cr(Mo, Hf) composite

[J].

Deformation behavior and microstructure evolution of titanium alloys with lamellar microstructure in hot working process: A review

[J].

Dynamic and metadynamic recrystallization of Hastelloy X superalloy

[J].

Microstructure and texture evolution of a near-α titanium alloy during hot deformation

[J].

Author's reply: Dynamic materials model: basis and principles

[J].

Hot deformation behavior of GH738 for A-USC turbine blades

[J]. J.

Effect of Al and Ni on hot deformation behavior of 1Cr9Al(1~3)Ni(1~7)WVNbB steel

[J].

Al、Ni对1Cr9Al(1~3)Ni(1~7)WVNbB钢热变形行为的影响

[J].

Flow stress model for steel 30Cr during hot deformation

[J].

30Cr钢高温变形流变应力模型

[J].

Competition between work-hardening effect and dynamic-softening behavior for processing as-cast GH4720Li superalloys with original dendrite microstructure during moderate-speed hot compression

[J].

Constitutive modeling for elevated temperature flow behavior of 42CrMo steel

[J].

Hot workability and models for flow stress of NIMONIC 115 Ni-base superalloy

[J].

On the mechanism of hot deformation

[J].

Constitutive models for high-temperature flow behaviors of a Ni-based superalloy

[J].

Flow stress prediction during hot working of near-α titanium alloys

[J].

A correlation between tensile flow stress and Zener-Hollomon factor in TiAl alloys at high temperatures

[J].

Effect of Nb and Ti addition on activation energy for austenite hot deformation

[J].

Research on hot deformation behaviors of discontinuously reinforced aluminum composites

[J].

非连续增强铝基复合材料的热变形行为研究进展

[J].

Modelling of hot deformation for microstructural control

[J].

Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242

[J].