与传统钛合金相比,连续SiC纤维增强钛基复合材料(TMCs)具有更高的比强度、比刚度,以及更加优异的抗疲劳、抗蠕变、耐高温等性能优势,已成为未来先进航空发动机结构件的一类重要结构材料[1~4]。在TMCs制造成型及高温服役过程中,不可避免地会发生纤维/基体之间以及基体内部的元素扩散和化学反应,其中SiC纤维与基体之间通常会形成脆性的界面反应产物[5~7],影响材料的力学性能和损伤失效行为。因此,界面反应问题是关系TMCs制造与应用的重要理论基础,也是国内外学者开展TMCs材料研究的重点方向。研究表明,C涂层对SiC与钛(例如:Ti2AlNb[8]、TA1[9,10]、TiAl[11]和Ti17[12]等)的界面反应具有抑制作用,在C涂层保护下,TMCs界面反应速率相对缓慢,反应产物主要为TiC,在无C涂层状态下,界面反应还会产生Ti3SiC2、Ti5Si3、Ti3Si等产物[10,13,14],反应产物的具体组合及形态主要受C涂层结构、环境温度、基体种类等因素影响。此前的研究多集于界面反应层产物,忽略了基体中其它区域的元素扩散和相变反应。事实上,基体相变必然会争夺参与界面互扩散的原子,进而改变界面反应层和基体结构,影响TMCs的力学性能,特别是对于合金化程度较高、元素种类较多的基体类型,基体相变的作用则更为显著。因此,开展界面反应与基体相变机理匹配性研究具有重要的实际意义。

Ti65合金是一种使用温度为650 ℃的近α型钛合金,名义成分为Ti-5.8Al-4.0Sn-3.5Zr-0.5Mo-0.3Nb-1.0Ta-0.4Si-0.8W-0.05C (质量分数,%),α+β/β相转变温度为(1030±5) ℃[15],主要应用于航空发动机叶盘、叶片,以及航天领域的650~750 ℃短时结构件[16]。利用SiC纤维增强Ti65合金,有望进一步提高合金综合力学性能,同时实现结构减重,拓展构件使用温度范围。因此可以预期,SiCf/Ti65复合材料将在未来航空、航天领域具有巨大的应用潜力。然而,该材料目前正处于研究起步阶段,其界面反应、基体相变、热稳定性等基础问题的研究工作尚未系统开展,相关理论或规律亟待被揭示。

本工作以SiCf/Ti65复合材料为研究对象,针对热等静压成型和后续热暴露过程,研究其界面热稳定性和元素分布规律,确定了各阶段的界面反应产物和基体相变产物,揭示了界面、基体的形成与演化机理,将为后续开展SiCf/Ti65复合材料力学行为研究提供理论支撑。

1 实验方法

本实验采用先驱丝法并结合热等静压工艺制备SiCf/Ti65复合材料。所采用的SiC纤维直径约100 µm,表面C涂层厚度约1.25 µm。利用磁控溅射技术[17]在SiC纤维表面沉积一定厚度的Ti65基体合金,获得SiCf/Ti65复合材料先驱丝,然后将先驱丝裁剪、排布,并封装于圆柱形的Ti65合金包套管内,再采用热等静压方式完成复合材料的致密化过程。

垂直于纤维轴向对SiCf/Ti65复合材料试棒进行切片,切取若干厚度为3 mm的小试样,将小试样单独封装于Ar气保护条件下的石英管内,然后按照不同的热处理制度对已封装小试样的石英管进行热暴露实验,详细的实验工艺条件为:分别在650、750、800和900 ℃下进行50、100、150和200 h的热暴露实验,由于C涂层在900 ℃、50 h以后已完全消耗,为此,在原有实验的基础上补充了900 ℃、5 h,900 ℃、15 h和900 ℃、30 h的热暴露实验。

热暴露实验后,对不同工艺条件的试样端面进行机械研磨、抛光以及金相腐蚀,其中腐蚀液为HF、HNO3和H2O的混合溶液,体积比为1∶1∶50。利用Apreo型扫描电子显微镜(SEM)观察样品形貌、测量界面反应层厚度;利用Oxford X射线能谱仪(EDS)分析元素分布及扩散规律;利用D/Max-2400型X射线衍射仪(XRD)进行反应产物和基体物相分析;利用S8000G FIB-SEM制备了透射电镜(TEM)样品,然后利用Tecnai G2 20型TEM进行界面微观区域形貌观察,并利用选区电子衍射(SAED)确定界面反应产物和基体相变产物。

2 实验结果

2.1 SiCf/Ti65复合材料成型态组织和成分

2.1.1 微观结构

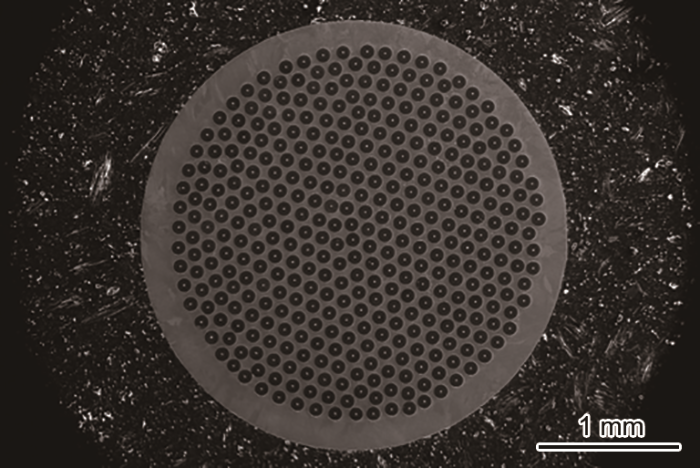

图1为采用先驱丝法并结合热等静压工艺制备的SiCf /Ti65复合材料试棒横截面形貌的SEM像。可见,试样由外部包套和芯部复合材料构成,包套厚度均匀,纤维弥散地分布于整个试样当中。

图1

图1

SiCf/Ti65复合材料成型态横截面形貌的SEM像

Fig.1

Cross section SEM image of the as-processed SiCf/Ti65 composites

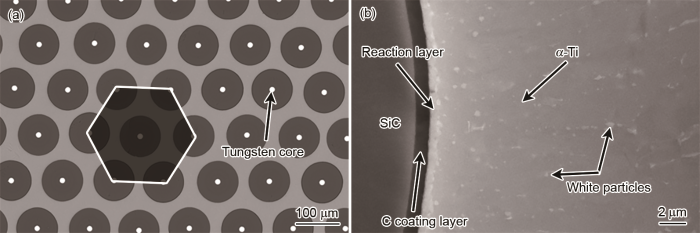

图2

图2

SiCf /Ti65复合材料成型态横截面局部形貌的BS-SEM像和界面区域形貌的SEM像

Fig.2

Low magnified cross section BS-SEM image (a) and high magnified cross section SEM image (b) of the as-processed SiCf /Ti65 composites

2.1.2 元素面分布

图3为成型态SiCf /Ti65复合材料界面区域的SEM像和EDS元素面分布图。由形貌图可见,基体中分布着一些白色颗粒,其中部分颗粒间断排布在靠近反应层的边缘,另外,基体位置还分布一些黑色小点,为金相腐蚀后白色颗粒脱落留下的凹坑。由元素面分布图可以看到,Ti元素主要分布于反应层和基体,在基体中存在一些分散的浓度贫瘠区域,且与形貌图中部分白色颗粒位置相同。Si元素主要分布于SiC纤维(含C层),另外反应层和基体中也有少量分布,经图像对比度调节后,可以发现基体中Si元素呈集中分布特点,且富集区与反应层边缘和基体内部的部分白色颗粒位置相对应。C元素主要在SiC纤维(含C层)和反应层内部弥散分布,在基体中也存在少量均匀分布。Al元素均匀分散于基体,在反应层内几乎没有。Sn、Zr、Ta、Mo、W、Nb主要分布于基体中,在反应层中也少有分布,并且Zr、Mo、W、Nb在基体白色颗粒位置还呈现出集中分布的特点,其中Zr、Nb集中于Si元素富集的白色颗粒,Mo、W则集中于另一些白色颗粒。

图3

图3

SiCf /Ti65复合材料成型态界面区域的SEM像和EDS元素面分布图

Color online

Fig.3

SEM image and EDS elemental mapping in the fiber/matrix interfacial reaction zone for the as-processed SiCf /Ti65 composites

可见,界面反应层中分布的主要元素包括Ti、C,以及少量的Si、Sn、Zr、Ta、Mo、W、Nb。基体中分布的主要元素包括Ti、Si、C、Al以及其它合金元素,其中较小尺寸白色颗粒中浓度富集的元素为Si、Zr、Nb,较大尺寸白色颗粒中浓度富集的元素为Mo、W。

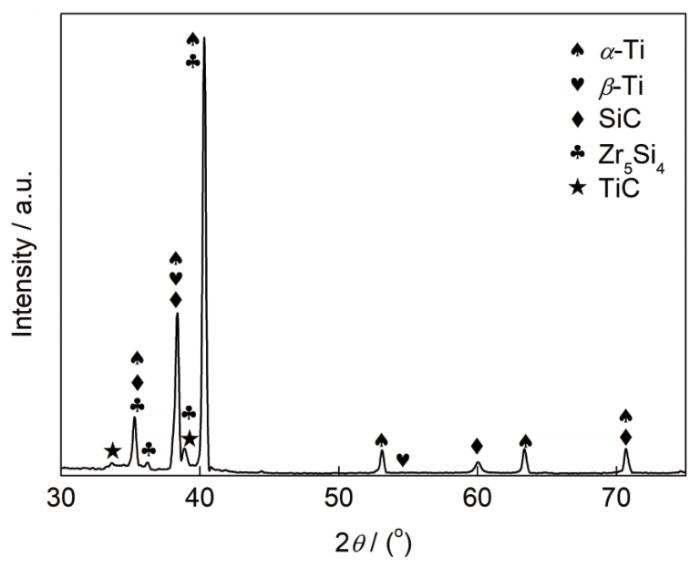

2.1.3 XRD分析

成型态SiCf/Ti65复合材料的XRD谱如图4所示。可见,共存在α-Ti、β-Ti、SiC、TiC和Zr5Si4 5种物相的衍射峰,其中SiC和α-Ti分别是纤维和基体的主要成分,β-Ti也为基体的固有组成,TiC和Zr5Si4则为成型后新的反应产物。结合EDS元素面分布结果可以判断,TiC为界面反应层的主要产物。Yang等[13]和Martineau等[18]也认为,当有富C涂层存在时,SiC纤维与钛合金基体的界面反应产物主要为TiC。Zr5Si4为基体相变产物,对应反应层边缘和基体内分布的部分白色颗粒,这些颗粒中还含有少量Nb元素,占据部分Zr原子位置,形成(Zr, Nb)5Si4化合物。β-Ti虽为Ti65合金的固有组成,但体积分数较小,根据β相稳定元素Mo和W的富集位置,可以确定β-Ti对应基体中另一些尺寸稍大的白色颗粒。

图4

图4

SiCf /Ti65复合材料成型态的XRD谱

Fig.4

XRD spectra of the as-processed SiCf /Ti65 composites

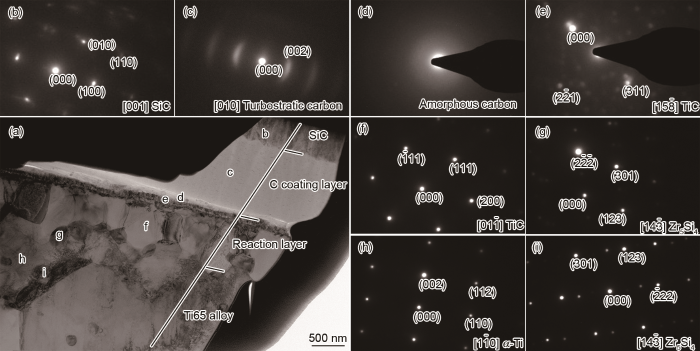

2.1.4 界面微观区域的TEM分析

图5是成型态SiCf/Ti65复合材料界面微观区域的TEM像和SAED花样。图5a显示了界面微观区域,包含SiC、C涂层、界面反应层和Ti65基体共4部分,结合SAED结果分析(图5b~i)可知,C涂层分为2个亚层,靠近SiC纤维一侧的亚层较厚,为原始C涂层的乱层石墨结构(turbostratic carbon)[19,20],靠近反应层一侧的亚层较薄,厚度约100 nm,为成型过程中转变的无定型C结构。界面反应层也可分为2个亚层,靠近C涂层一侧的亚层为细晶层,厚度约100 nm,其中包含大量的细小TiC晶粒,晶粒尺寸10~30 nm,靠近基体一侧的亚层为粗晶层,厚度约700 nm,由大尺寸的TiC晶粒组成,晶粒尺寸100~750 nm。Ti65基体中除α-Ti和β-Ti外,还存在细小的Zr5Si4等轴晶。综上可见,TEM和SAED分析结果与EDS和XRD的推断结果相符,再次确定了成型态界面反应层的主要产物为TiC,基体相变主要产物为(Zr, Nb)5Si4。

图5

图5

SiCf /Ti65复合材料成型态界面反应区域的TEM像及界面反应产物的SAED花样

Fig.5

TEM image of the interfacial reaction zone for the as-processed SiCf /Ti65 sample (a) and the SAED patterns corresponding to zones b~i in Fig.5a (b~i), respectively

2.2 热暴露态

2.2.1 微观结构演化

为了研究C涂层完全消耗后界面反应和基体相变规律,对复合材料进行了服役温度以上更高温度的热暴露实验。图6是SiCf /Ti65复合材料在900 ℃不同热暴露时间的界面和基体微观形貌。由图6a可见,相比于成型态(图2b),SiCf /Ti65复合材料900 ℃、5 h热暴露态界面反应层厚度(约0.97 µm)增加,C涂层厚度(约1.10 µm)减少,且反应层厚度的增加量大于C涂层厚度的减少量,说明反应层主要向基体一侧生长。另外,与成型态相比,基体中的白色颗粒尺寸也有增大趋势,晶粒尺寸约为500 nm。900 ℃、50 h热暴露后,C涂层已经完全耗尽,界面反应层厚度剧增,并且局部开始出现分层现象,基体中白色析出相尺寸进一步增大,约为1.2 µm,在靠近反应层的一侧开始出现尺寸较大的块状和条状白色析出相。随着热暴露的持续进行,界面反应层厚度继续增加,基体中析出相尺寸也持续增大。当900 ℃、200 h热暴露后,反应层厚度已接近4 µm,基体中析出相尺寸达到1.5~2 µm。靠近反应层侧的析出相长大较快,并逐渐相连,具有成层的趋势。可以预期,随着热暴露时间的进一步延长,反应层厚度增加和基体析出相尺寸增大现象还将持续。

图6

图6

SiCf /Ti65复合材料在900 ℃不同热暴露时间下界面区域的SEM像

(a) 900 ℃, 5 h;(b) 900 ℃, 50 h;(c) 900 ℃, 100 h;(d) 900 ℃, 200 h

Fig.6

SEM images of the interfacial reaction layer and matrix for SiCf /Ti65 composites under different thermal exposure conditions

2.2.2 元素面分布

图7为SiCf /Ti65复合材料900 ℃、200 h热暴露后界面微观区域的SEM像和EDS元素面分布图。由SEM像可以看到,界面反应层厚度约4 μm,其内部分布着白色颗粒,且有分层排列的趋势,反应层最外层也有一层近连续的白色颗粒,颗粒尺寸相对反应层内部更大。基体中也分布着较多的白色颗粒,基本呈等轴状,且尺寸大小不一。由元素面分布图可以看到,Ti元素主要分布于反应层和基体,在基体中存在一些分散的浓度贫瘠区域,且与形貌图中部分小尺寸白色颗粒位置相同。Si元素主要分布于纤维和反应层,在基体中也有集中分布的区域,且位置与部分Ti元素的浓度贫瘠区域相对应[21]。C元素在纤维、反应层和基体中均大量分布,反应层中的浓度富集区与形貌图中的白色颗粒位置对应,基体中的浓度富集区与基体中部分较大尺寸的白色颗粒位置对应。Al、Sn元素分布规律近似,在反应层内几乎没有[22~24],其主要分布于基体中,且具有明显的浓度富集区域和贫瘠区域,分别与C元素的中等富集区和高富集区相对应。Zr、Nb元素分布规律近似,主要分布于反应层和基体中,在反应层外缘的白色连续层和基体中部分较小尺寸的白色颗粒中存在富集区,且富集区位置与Si元素富集位置相同。Mo、W元素分布规律近似,主要分布于反应层和基体,在基体中存在浓度富集区,位置与部分较大尺寸的白色颗粒位置相同。Ta元素在反应层和基体中基本保持均匀弥散分布规律。

图7

图7

SiCf /Ti65复合材料在900 ℃、200 h热暴露后界面区域的SEM像和EDS元素面分布图

Color online

Fig.7

SEM image and EDS elemental mapping in the fiber/matrix interfacial reaction zone for SiCf /Ti65 composites exposed at 900 ℃ and 200 h

可见,界面反应层中分布的主要元素包括Ti、Si、C,以及少量的Zr、Nb、Mo、W、Ta,其中内部近连续的白色颗粒中浓度富集的元素为Ti、C,外层近连续分布的白色颗粒中浓度富集的元素为Si、Zr、Nb,另外,反应层中深灰色基底富集的元素为Ti、Si和少量合金元素。基体中分布的主要元素包括Ti、Si、C、Al以及其它合金元素,其中较大尺寸白色颗粒中浓度富集的元素为Ti、C或Ti、Mo、W,较小尺寸白色颗粒中浓度富集的元素为Si、Zr、Nb,另外,基体中靠近反应层附近还存在大量的C、Al、Sn共富集区域。

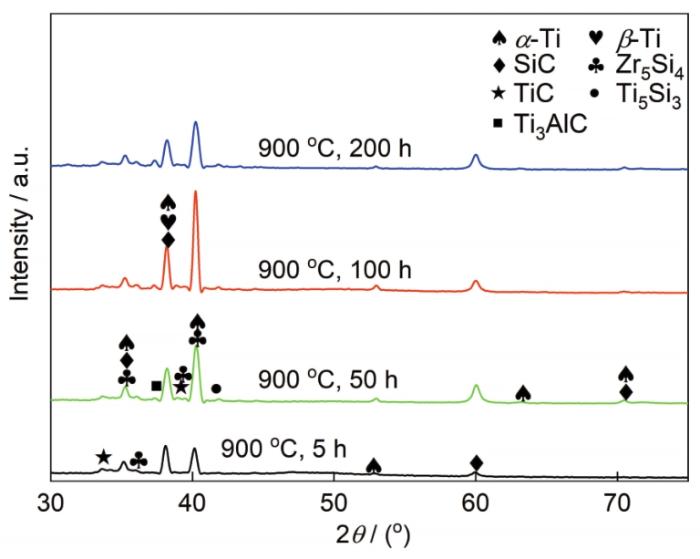

2.2.3 XRD分析

900 ℃不同热暴露时间下的SiCf/Ti65复合材料的XRD谱如图8所示。可见,900 ℃、5 h热暴露态SiCf /Ti65复合材料的衍射峰对应物相种类与成型态(图4)一致,包括α-Ti、β-Ti、SiC、TiC、Zr5Si4。900 ℃、50 h热暴露态SiCf /Ti65复合材料中新出现了Ti5Si3和Ti3AlC的衍射峰,继续进行热暴露至200 h后,物相种类没有发生变化。结合EDS元素面分布结果可以推断,900 ℃条件下热暴露50 h之后,界面反应层主要产物为:Ti5Si3 (深灰色基底)、TiC (白色小颗粒)、(Zr, Nb)5Si4 (边缘白色近连续层),基体相组成为:α-Ti (深灰色基底)、Ti3(Al, Sn)C (靠近反应层深灰色基底)、β-Ti (较大尺寸的白色颗粒)、TiC (较大尺寸的白色颗粒)、(Zr, Nb)5Si4 (较小尺寸的白色颗粒)。

图8

图8

SiCf /Ti65复合材料在不同热暴露条件下的XRD谱

Fig.8

XRD spectra of SiCf /Ti65 composites under different thermal exposure conditions

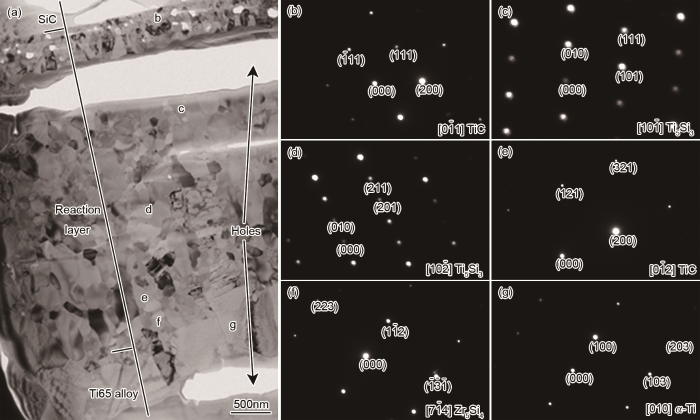

2.2.4 界面微观区域的TEM分析

图9

图9

SiCf /Ti65复合材料900 ℃、200 h热暴露后界面反应区域的TEM像及界面反应产物的SAED花样

Fig.9

TEM image of the interfacial reaction zone for the SiCf /Ti65 composite after 900 ℃ and 200 h thermal exposure (a) and the SAED patterns corresponding to zones b~g in Fig.9a (b~g), respectively

3 分析讨论

3.1 界面反应与基体相变机理

在热等静压过程的最初阶段,C涂层与Ti65基体直接接触,两侧的C、Ti原子快速穿过C/Ti65界面进行互扩散,并与对侧的原子反应生成TiC,此时原子通过界面的数目大于界面化学反应消耗的原子数,故反应层的形成受C与Ti的化学反应速率的控制。在热等静压过程的中后期,随着反应的持续进行,界面反应层增厚,原子在反应层中的扩散路程相应增加,参与界面反应的原子供应速率逐渐降低,反应层长大转而受原子扩散速率控制。由于C原子体积较小,可以通过间隙机制进行扩散,使其在TiC中的扩散系数远大于Ti原子,因此经由反应层扩散到达对侧的C原子数量高于Ti原子数量,致使反应层主要向基体一侧生长。同样受此原因影响,在基体一侧反应生成的TiC颗粒逐渐增大并形成粗晶层,而在C层一侧反应生成的TiC晶粒则增大缓慢,最终形成细晶层。另外,在大量C原子扩散离开后,原C涂层靠近基体的前沿留下了大量的空位,原始乱层石墨结构遭到破坏,与此同时,少量Ti原子扩散进入C层后使其结构进一步发生扭曲,进而转变为无定型C[19]。

另外,热等静压过程中,受浓度梯度影响,纤维中的Si元素也向着基体一侧扩散,但相比于C原子,Si原子体积更大、浓度偏低,故扩散速率或扩散距离小于C原子,到达基体一侧的Si原子数量相对更低,且主要分布于反应层前沿。文献[21,25]认为,Si原子与Zr、Nb原子比跟Ti原子具有更强的亲和力,Zr、Nb硅化物更容易析出。因此,在化学反应驱动下,Si元素会与Zr、Nb元素优先发生选择性偏聚。在纤维-基体界面附近,基体中Zr、Nb原子向反应层前沿的Si富集区进行扩散,形成产物(Zr, Nb)5Si4,由于这几种原子的数量较少,因此产物为间断排布的等轴状颗粒,没有连接形成层状。与此同时,在远离纤维-基体界面区域,基体中原有的合金元素Si、Zr、Nb也发生扩散偏聚,且浓度富集区位置随机,故相变产物(Zr, Nb)5Si4零星分散排布。

热暴露过程后期,基体一侧反应层前沿出现了一些不连续的Ti3AlC,由于少量Sn原子占据了Al原子位置,因此也可写为Ti3(Al,Sn)C。一般认为,Ti3AlC的形成主要有以下2种反应方式:

式中,ΔrG为Gibbs自由能变,且两式中的ΔrG均为负值,表明反应均可自发进行。张旭等[28]对SiCf/TC17复合材料的研究认为,Ti3AlC是由Ti3Al与C反应生成的,这是由于TC17为α+β型钛合金,热暴露过程中β-Ti相内的Al元素持续向α-Ti相偏聚,在α-Ti相形成高浓度的Al元素富集区,利于优先形成Ti3Al。然而,Ti65合金为α型合金,其内部β-Ti相含量极少,高温长时热暴露过程中,α-Ti相长大难以驱动大量的Al元素扩散偏聚并形成Ti3Al。故在C元素的参与下,SiCf/Ti65复合材料基体内更倾向于发生

图10

图10

SiCf /Ti65 复合材料在不同状态下的物相分布和元素扩散路径示意图

Color online

(a) precursor wire

(b) as-processed stage

(c) early stage of thermal exposure

(d) late stage of thermal exposure

Fig.10

Schematics of distributions of interfacial reaction products and element diffusion paths (shown by arrows) for SiCf /Ti65 composites

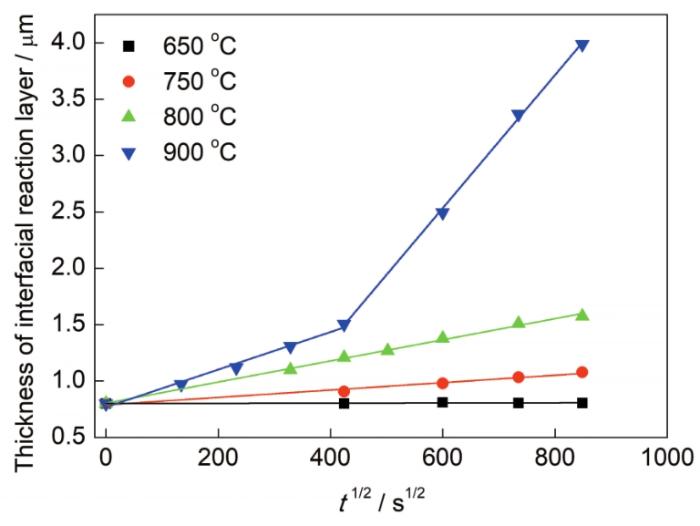

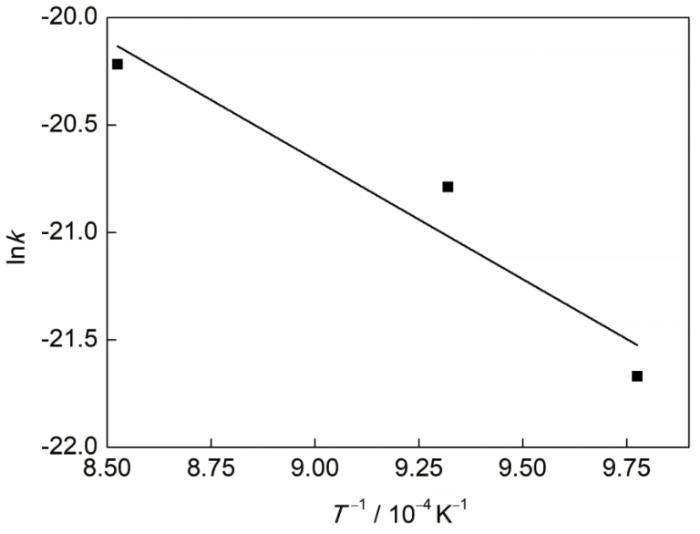

3.2 SiCf/Ti65复合材料界面反应生长动力学

热暴露过程中,界面反应受原子扩散控制,界面反应层厚度的生长动力学遵循抛物线规律[29],反应层厚度可以用下式表示:

式中,x为界面反应层厚度,x0为反应层初始厚度,t为热暴露时间,k为界面反应层长大速率常数。k与温度之间满足Arrhenius关系[22]:

式中,T为热力学温度,Q为反应层长大激活能,R为气体常数,k0为频率因子。Q和k0与温度无关,大小取决于化学反应本身。

利用SEM对SiCf /Ti65复合材料不同热暴露状态的界面反应层厚度(图11所示)进行测量,结果列于表1中,据此描绘出了x-t1/2关系曲线,如图12所示。可见,650、750和800 ℃热暴露曲线均呈现出直线特征,而900 ℃热暴露曲线则呈现双直线特征,且界面反应层长大速率常数更大,这是由于在900 ℃以下温度热暴露全过程以及900 ℃热暴露50 h之前,复合材料中纤维仍有残余未消耗的C涂层保护,而当900 ℃、50 h之后,纤维C涂层完全耗尽,界面反应加速[30],故长大速率常数明显增大。对650、750、800和900 ℃ (900 ℃、50 h之前)热暴露的x-t1/2曲线进行线性拟合后,计算得到的k值分别为0、3.86×10-10、9.37×10-10和16.60×10-10 m/s1/2,对比可知,在C涂层未耗尽前,随着热暴露温度的升高,直线斜率k增大,界面反应加剧,表明随环境温度升高复合材料界面稳定性下降。另外,在650 ℃时k值为0,意味着SiCf/Ti65复合材料在此温度以下界面稳定性良好,可长期稳定服役。

图11

图11

SiCf /Ti65 复合材料在不同热暴露状态下的界面反应层形貌的SEM像

(a) 650 ℃, 50 h;(b) 650 ℃, 100 h;(c) 650 ℃, 150 h;(d) 650 ℃, 200 h

(e) 750 ℃, 50 h;(f) 750 ℃, 100 h;(g) 750 ℃, 150 h;(h) 750 ℃, 200 h

(i) 800 ℃, 50 h;(j) 800 ℃, 100 h;(k) 800 ℃, 150 h;(l) 800 ℃, 200 h

(m) 900 ℃, 50 h;(n) 900 ℃, 100 h;(o) 900 ℃, 150 h;(p) 900 ℃, 200 h

Fig.11

SEM images of the interfacial reaction layer for SiCf/Ti65 composites under different thermal exposure conditions

表1 SiCf/Ti65 复合材料在不同热暴露状态下的界面反应层厚度 (μm)

Table 1

| Temperature / ℃ | 5 h | 15 h | 30 h | 50 h | 100 h | 150 h | 200 h |

|---|---|---|---|---|---|---|---|

| 650 | - | - | - | 0.80 | 0.81 | 0.81 | 0.81 |

| 750 | - | - | - | 0.91 | 0.98 | 1.03 | 1.08 |

| 800 | - | - | - | 1.21 | 1.38 | 1.51 | 1.58 |

| 900 | 0.97 | 1.12 | 1.31 | 1.51 | 2.50 | 3.37 | 3.99 |

图12

图12

SiCf /Ti65复合材料界面反应动力学曲线

Fig.12

Interfacial reaction kinetic curves of SiCf /Ti65 composites (t—thermal exposure time)

图13

图13

SiCf /Ti65界面反应层长大的Arrhenius关系图

Fig.13

Arrhenius plot of the interfacial reaction layer growth in SiCf /Ti65 composites (k—rate constant, T—thermal exposure temperature)

表2 不同材料的频率因子(k0)和生长激活能(Q)

Table 2

4 结论

(1) 成型和热暴露过程中,SiCf /Ti65复合材料内部元素扩散形式包括界面互扩散和基体相变扩散,C、Si和Ti是界面互扩散的主要参与元素,是反应层形成和长大的原因,Ti65基体中合金元素主要参与相变扩散,其中Al、Sn、C元素的扩散偏聚方向一致,Zr、Nb、Si的扩散偏聚方向一致,Mo、W均偏聚于β-Ti,Ta没有明显的偏聚方向。

(2) 热等静压成型后,SiCf /Ti65复合材料界面反应层可分为靠近纤维一侧的细晶层和靠近基体一侧的粗晶层,产物均为TiC,基体中相变产物为等轴状的(Zr, Nb)5Si4。随着热暴露过程中C涂层的不断消耗,反应层产物逐渐生成Ti5Si3和(Zr, Nb)5Si4,基体相变产物有Ti3(Al, Sn)C和TiC生成。

(3) SiCf /Ti65复合材料反应层长大激活能(Q)为93 kJ/mol,频率因子(k0)为2.37×10-5 m/s1/2,该材料界面可以在650 ℃及以下温度长时间保持稳定。

参考文献

The kinetics and mechanism of interfacial reaction in sigma fibre-reinforced Ti MMCs

[J].

Microstructure and grain growth of the matrix of SiCf/Ti-6Al-4V composites prepared by the consolidation of matrix-coated fibers in the β phase field

[J].

Advances in SiC fiber reinforced titanium matrix composites

[J].

连续SiC纤维增强钛基复合材料研究进展

[J].

Chemical interaction between sigma 1140+ SiC fibre and Ti-6Al-4V

[J].

Studies on interface of SiCf /Ti-6Al-4V composites

[J].

Role of matrix microstructure on room-temperature tensile properties and fiber-strength utilization of an orthorhombic Ti-alloy-based composite

[J].

The influence of interface structure and composition on the response of single-fiber SiC/Ti-6Al-4V composites to transverse tension

[J].

Study on interfacial property and residual stress of SiC fiber reinforced Ti-22Al-26Nb composites

[D].

SiC纤维增强Ti-22Al-26Nb基复合材料的界面性能及残余应力研究

[D].

Kinetics and mechanism of interfacial reaction in a SiCf/Ti composite

[J].

Reaction diffusion in continuous SiC fiber reinforced Ti matrix composite

[J].

Interfacial studies in titanium aluminide/SiCf composites

[J].

Interfacial reactions and matrix microstructure evolution in SiCf/Ti composites dominated by primary structure of Ti matrix

[J].

Kinetics of interfacial reaction in SiCf/Ti6Al4V composites

[J].

Phase reaction and diffusion path of the SiC/Ti system

[J].

Precipitates and alloying elements distribution in near α titanium alloy Ti65

[J].

High temperature titanium alloys: Status and perspective

[J].

高温钛合金的现状与前景

[J].

Processing of continuously reinforced Ti-alloy metal matrix composites (MMC) by magnetron sputtering

[J].

SiC filament/titanium matrix composites regarded as model composites: Part 1 Filament microanalysis and strength characterization

[J].

Interfacial reactions in SiCf/C/Ti17 composites dominated by texture of carbon coatings

[J].

The structure of carbon in chemically vapor deposited SiC monofilaments

[J].

A study of the reaction zone in an SiC fiber-reinforced titanium alloy composite

[J].

SiC filament/titanium matrix composites regarded as model composites: Part 2 Fibre/matrix chemical interactions at high temperatures

[J].

Kinetics and mechanism of interfacial reaction in SCS-6 SiC continuous fiber-reinforced Ti-Al intermetallic matrix composites

[J].

The formation sequence of interfacial reaction products and diffusion path in SiC/Ti6Al4V composite

[J].

Part V, materials laboratory

[R].

Bonding mechanism between silicon carbide and thin foils of reactive metals

[J].

Thermal stability of an SCS-6/Ti-22Al-23Nb composite

[J].

The interfacial thermal stability and element diffusion mechanism of SiCf/TC17 composite

[J].

SiCf/TC17复合材料界面热稳定性及元素扩散机理

[J].

Interfacial reactions in titanium-matrix composites

[J].

Study on the interfacial diffusion behaviors of SiC continuous fiber reinforced Ti-matrix composites

[D].

SiC连续纤维增强Ti基复合材料的界面扩散行为研究

[D].