正确认识和调控结晶器内的传热、流动和传质等行为是获得优质铸坯的前提,受连铸过程与结晶器特殊和恶劣的工况条件限制,数值计算成为稳定和提高铸坯质量的重要途径。迄今为止,基于网格的模拟方法已广泛应用于连铸的过程优化、工艺开发、在线监控等环节,为揭示和调控复杂的冶金过程发挥了重要作用,如有限元法 (FEM)[1 ] 、有限差分法 (FDM)[2 ,3 ] 和有限体积法 (FDM)[4 ] 等。然而,基于网格模拟方法面临的问题是,在求解具有复杂边界和形状的问题时,网格离散和前处理的工作量巨大,网格质量在很大程度上影响计算结果的精度;在计算相变、大变形、裂纹动态扩展等更加复杂的问题时,为避免移动的界面或边界穿越网格,网格的自适应与重构十分复杂,难以甚至无法求解。在这方面,基于节点的无网格计算方法为解决以上问题提供了新的途径。

与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性。节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性。同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势。从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数。在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] 。因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] 。

针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为。已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] 。在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] 。因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] 。在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考。

1 铸坯传热/ 凝固EFG 法计算模型的建立

1.1 移动最小二乘近似

对于一个连续变化的物理场来说,求解域内任意采样点的场量值可由其数个临近节点的位置与场量值计算。在EFG法中,计算域中任意点的场变量可以通过该点局部支持域中的一组场节点近似表达。为得到温度场量的近似表达式,采用具有局部特征和数值精度较高的移动最小二乘近似法[19 ] 。

任意积分点的支持域示意图如图1 所示。对于二维空间坐标,有x x , y ][23 ] ,考虑在计算域Ω T (x x T (x T h (x [24 ] :

T h x = ∑ j = 1 m p j x a j x = p T x a x (1)

式中,p T ( x ) = p 1 x , p 2 x , ⋯ , p m x m a ( x ) x a ( x ) = a 1 x , a 2 x , ⋯ , a m x T a ( x ) L 2 J x

J x = ∑ I = 1 n w x - x I p T ( x I ) a ( x ) - T * ( x I ) 2 (2)

式中,x I I = 1 , 2 , … , n x n w x - x I x I x x I w x - x I = 0 x I w x - x I > 0 T * ( x I ) x I 式(2)可用矩阵形式表达为:

J x = P ( x ) a ( x ) - T * T W x P ( x ) a ( x ) - T * (3)

P x n × m = p 1 ( x 1 ) p 2 ( x 1 ) ⋯ p m ( x 1 ) p 1 ( x 2 ) p 2 ( x 2 ) ⋯ p m ( x 2 ) ⋮ ⋮ ⋱ ⋮ p 1 ( x n ) p 2 ( x n ) ⋯ p m ( x n ) W x n × n = w ( x - x 1 ) 0 ⋯ 0 0 w ( x - x 2 ) ⋯ 0 ⋮ ⋮ ⋱ ⋮ 0 0 ⋯ w ( x - x n ) T * = T 1 * T 2 * ⋯ T n * T (4)

∂ J x ∂ a x = A x a x - B x T * = 0 (5)

a x = A - 1 x B x T * (6)

A x = ∑ I = 1 n w x - x I p x I p T x I (7)

Β x = w x - x 1 p x 1 , w x - x 2 p x 2 , … ,

w x - x n p x n (8)

把式(6)带入到式(1),温度场近似函数表达式为:

T h ( x ) = ∑ I = 1 n Φ I ( x ) T I * = Φ x T * (9)

Φ x = Φ 1 ( x ) , Φ 2 ( x ) , ⋯ , Φ n ( x ) =

P T x 1 × 3 A - 1 x 3 × 3 B x 3 × n (10)

为了保证矩阵A x n m [25 ] 。由上式可得形函数的偏导数:

Φ , x = P T x , x A - 1 x B x + P T x A - 1 x , x B x +

P T x A - 1 x B x , x (11)

A - 1 x , x = - A - 1 x A x , x A - 1 x (12)

式中,, x ∂ ( ) ∂ x

图1

图1

无网格Galerkin (EFG)法中的节点、积分点、支持域和背景网格示意图

Fig.1

Schematic of background cells, nodes and supporting domains around integration points adopted in the element-free Galerkin (EFG) method (X I X J

1.2 权函数

移动最小二乘法拟合得到形函数的连续性取决于权函数的光滑性,所以权函数对形函数的构造起到至关重要的作用。在计算域Ω x ∫ Ω w x - x I d Ω = 1 [26 ] 。在本工作中,选取三次样条权函数,形式如下:

w ( r ) = 2 / 3 - 4 r 2 + 4 r 3 ( r ≤ 1 / 2 ) 4 / 3 - 4 r + 4 r 2 - 4 r 3 / 3 ( 1 / 2 < r ≤ 1 ) 0 ( r > 1 ) (13)

式中,r = d I / d w d I = x - x I d w

d w = α ⋅ d s (14)

1.3 铸坯传热/ 凝固控制方程

设连铸坯的物性参数是各向同性的,根据铸坯在结晶器内的传热特点,建立模型时作如下假设:(1) 钢液沿浇铸方向的传热可以忽略不计,将问题简化为二维横截面模型;(2) 结晶器顶部和底部绝热,并忽略弯月面上方保护渣的吸热;(3) 弯月面处温度均匀分布且等于浇铸温度;(4) 忽略铸坯在结晶器内凝固过程的体积收缩。

ρ T c e f f T ∂ T ∂ t - k T ∇ 2 T = 0 (15)

式中,T t ρ T 3 ;c e f f T k T

T = T 0 , t = 0 (16)

其中,T 0

k T ∂ T ∂ n - q n = 0 (17)

其中,k T n q n 2 。

Π T = 1 2 ∫ Ω ∇ T T ⋅ k T ∇ T d Ω +

∫ Ω T ρ T c e f f T ∂ T ∂ t d Ω - ∫ Γ 2 T ⋅ q n d Γ (18)

δ Π T = ∫ Ω ∇ T T ⋅ k T δ ∇ T d Ω +

∫ Ω δ T ρ T c e f f T ∂ T ∂ t d Ω - ∫ Γ 2 δ T ⋅ q n d Γ (19)

式中,Γ 2 δ Π T = 0 δ T

C T T ˙ + K T T = F (20)

C I J T = ∫ Ω Φ I ⋅ ρ T c e f f T ⋅ Φ J d Ω K I J T = ∫ Ω ∇ T Φ I ⋅ k T ⋅ ∇ Φ J d Ω F I = ∫ Γ 2 Φ I ⋅ q n d Γ (21)

式中,{T ˙ I J C T )]、热传导矩阵[K T )]和热载荷向量{F

1.4 控制方程的离散

为了对式(21)中的每一项进行积分,借助了独立于节点的背景网格(图1 )。利用背景网格布置规则积分点,采用Gauss积分法求解各个单元的数值积分,具体形式如下:

∫ Ω G d Ω = ∑ ξ n b ∫ Ω ξ G d Ω = ∑ ξ n b ∑ i = 1 n g w ̑ i G x Q i d e t J i ξ D (22)

式中,w ̑ i i x Q i d e t J i ξ D ξ x Q i J i ξ D G 为被积函数,n b 和n g 为离散域内的背景网格数和单个背景网格内的Gauss积分点数,Ω ξ

以上为模型在空间上的离散,接下来需在时间域离散。由于式(20)中涉及到时间的偏导数,这里采用差分法对时间域进行离散:

θ ∂ T ∂ t t + Δ t + 1 - θ ∂ T ∂ t t = t + Δ t T - T t T Δ t ( 0 ≤ θ ≤ 1 ) (23)

C T Δ t + θ K T t + Δ t T t + Δ t =

C T Δ t - 1 - θ K T t T t +

θ F t + Δ t + 1 - θ F t (24)

式中,Δ t θ θ [27 ,28 ] 。隐式格式求解过程中采用直接迭代法进行求解,定义整体误差E

E = m a x T n u m β + 1 - T n u m β

( n u m = 1 , 2 , ⋯ , N ) (25)

式中,num 为节点编号;N 为节点总数;β 为迭代次数。在每一个时间步,当E 小于指定的误差值时视为结果收敛,停止迭代。

2 现场实验与模型计算参数

2.1 结晶器热流在线检测

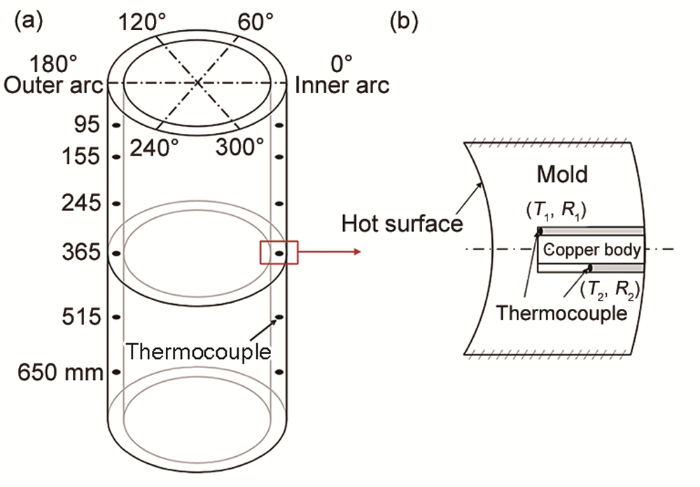

实验在生产178 mm的弧型圆坯连铸机上进行,结晶器长780 mm,弯月面高80 mm。图2 a为热电偶安装示意图,在距结晶器顶端95、155、245、365、515、650 mm的6个水平面和距内弧逆时针0°、60°、120°、180°、240°、300°的6个垂直面的交点处,布置36个温度监测点,0°和180°分别对应内弧和外弧。在每一个温度监测点处插入热流传感器用于测量该点的局部热流。热流传感器由Cu套和2只距热面距离不同的K型热电偶组成,如图2 b所示。忽略结晶器沿浇铸方向的传热,根据Fourier热传导公式可以得到水平方向测点的局部热流:

q M = λ m o l d T 1 - T 2 R 1 - R 2 (26)

其中,q M 为测点的实测热流,W/m2 ;λ mold 为结晶器导热系数,W/(m·℃);T 1 和T 2 分别为2只热电偶的测量温度,℃;R 1 -R 2 为2只热电偶沿结晶器径向的间距,m。生产中浇铸速度为1.5 m/min,浇铸温度为1517.7 ℃。由于实际温度测量中存在波动,因此选取稳态工况下10 min内的平均热流。

图2

图2

热电偶安装示意图和热流传感器结构示意图

Fig.2

Schematics of the mold assembly (a) and structure of heat flux sensor (b) (T 1 T 2 R 1 R 2

2.2 物性参数

实验中采用的钢种含C量为0.36%。液相线温度(T L )和固相线温度(T S )可以通过式(27)和(28)计算获得[29 ] :

T L = 1536 - 78 ω C - 7.6 ω S i - 4.9 ω M n - 34.4 ω P - 38 ω S - 4.7 ω C u - 3.1 ω N i - 1.3 ω C r - 3.6 ω A l (27)

T S = 1536 - 415.5 ω C - 12.3 ω S i - 6.8 ω M n - 124.5 ω P - 183.9 ω S - 4.3 ω N i - 1.4 ω C r - 4.1 ω A l (28)

式中,ω 代表元素的质量分数。本工作使用等效比热容来处理凝固过程中潜热的释放,假设潜热在液固相温度区间均匀释放,把潜热的作用施加在比热容上,则在糊状温度区间有:

c e f f T = c T + L T L - T S (29)

式中,c T L

在糊状区和液相线温度以上时,由于钢液对流的影响,导热性能会明显增加,通过人为地增加导热系数的形式来模拟这一过程。在糊状区内,二次拟合的有效导热系数(k eff )如下[30 ] :

k e f f = k T 1 + ( K c - 1 ) T - T S T L - T S 2 (30)

式中,K c 为对流放大因子。在液相温度以上时,有效导热系数(k effl )定义为:

k e f f l = K c ⋅ k T (31)

3 结果与讨论

3.1 热流检测结果

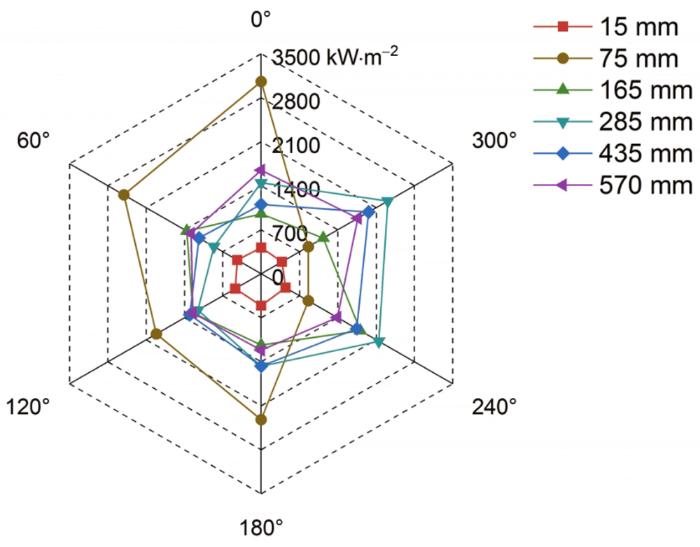

研究表明,沿周向的不均匀传热导致坯壳的非均匀生长,是引起铸坯裂纹的首要因素,准确认识和调控热流的分布特征对提高铸坯质量十分重要。图3 为稳定浇铸工况下,弯月面下不同高度的热流沿周向的分布。弯月面下15 mm区域热流较小,在500 kW/m2 左右。弯月面下75 mm出现高热流区,最大热流和最小热流分别为3056和951 kW/m2 ,热流密度的波动也最为显著。

图3

图3

实测热流在弯月面下不同高度沿周向的分布

Fig.3

Profiles of measured heat flux along the circumference at various mold heights

Color online

在其它高度上,热流在周向同样表现出不对称的特征,但波动相对较小。如果采用基于周向对称的经验热流[32 ] ,则无法反映实际生产条件下的传热情况,由此也说明,对结晶器局部热流进行在线检测是十分必要的。在后续的计算中,即以该实测的非均匀热流为边界条件,计算和考察EFG方法在圆坯非均匀传热、凝固计算中的可行性和正确性。

3.2 节点布置

与FEM法相比,EFG方法的近似解仅需通过“零维”的节点上构造,节点间不需要定义任何联系而使得节点布置十分灵活。为了考察无网格方法的这一特性,本工作提出了“同心圆”形式的均匀和随机节点布置方式,如图4 所示。需要指出的是,与以往圆坯计算过程中常采用的极坐标系不同,这里采用直角坐标系。均匀布置节点时,将圆坯中心置于直角坐标系原点,节点沿径向和同心圆圆周方向分别等距分布;在随机布置节点时,则在均匀布置节点的基础上,添加随机扰动产生,2种节点布置方式下的节点总数都是841。

图4

图4

EFG模型中的节点均匀布置和随机布置方式

Fig.4

The regular nodal arrangement (a) and random nodal arrangement (b) adopted in EFG model

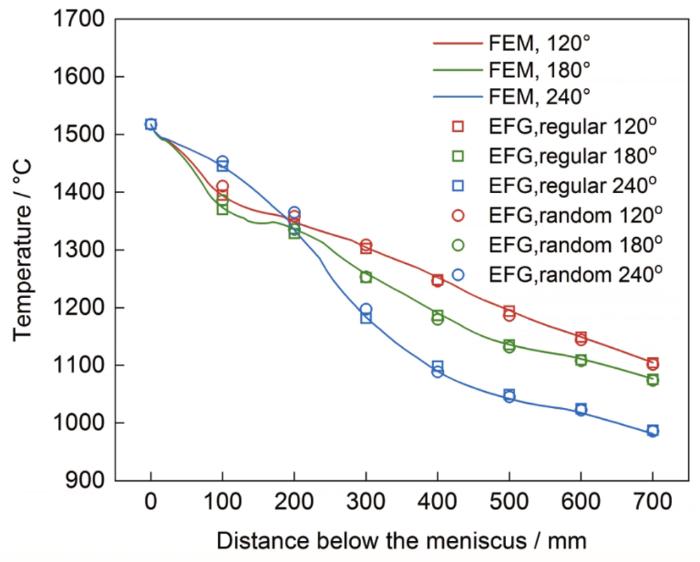

2种节点布置方式下,EFG与有限元法的坯壳表面温度计算结果对比如图5 所示。有限元计算基于大型商业软件ANSYS 18.0,采用PLANE55二维四节点热分析单元,计算单元共4800个,同样以在线的实测非均匀热流作为传热计算的边界条件。可以看出,尽管无网格节点远少于有限元单元总数,但2种节点布置情况下各个角度的坯壳表面温度都是吻合的。值得一提的是,在凝固过程中,坯壳和熔融钢液的界面由外到内推移。基于网格的方法需要不断捕捉界面,而通过不规则的网格单元计算不断移动的坯壳凝固界面和厚度则十分繁琐。与之相比,采用基于节点的EFG方法,可依据计算域的形状特征灵活布置节点,在处理诸如圆坯坯壳凝固界面的移动等问题时十分便利。上述结果证实了EFG模型应用于连铸坯凝固过程计算的适用性和准确性。

图5

图5

EFG均匀和随机节点布置方式与有限元法(FEM)计算的坯壳表面温度对比

Fig.5

Comparison of EFG surface temperature calculated by regular and random nodal arrangements with finite element method (FEM) results

Color online

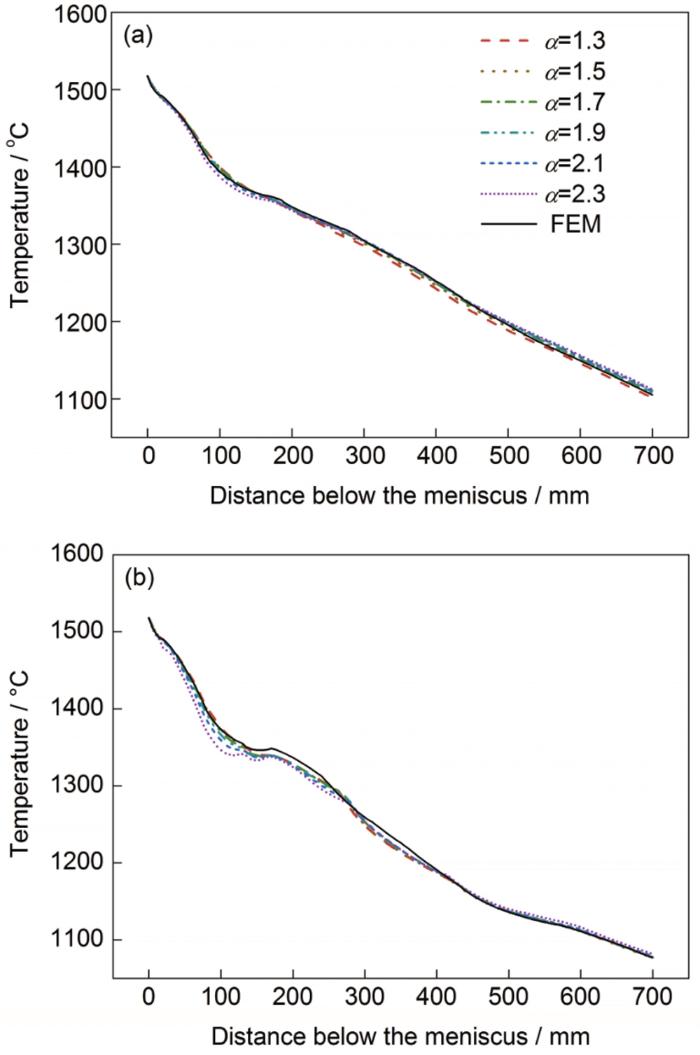

3.3 支持域尺寸

支持域尺寸是EFG法数值计算的重要参数,合理的支持域尺寸对于计算精度至关重要。为同时兼顾精度和效率,在支持域内要有数目足够的节点,以避免形函数求解中的奇异性,但节点过多将导致计算成本大幅上升,需控制节点数目,同时保证权函数的局部特性[20 ] 。在这方面,目前尚无确定支持域尺寸的明确规则。

图6 为不同支持域尺寸下距内弧120°和180°沿浇铸方向的坯壳表面温度变化。可以看出,尽管在局部区域EFG和FEM的温度计算存在偏差,但二者整体的计算结果是吻合的。为讨论不同尺度参数对计算误差的影响,定义以FEM模拟结果为参照的整体误差E r r o r

图6

图6

不同支持域尺寸坯壳表面温度沿浇铸方向的对比

Fig.6

The comparisons of shell surface temperatures of different supporting domain sizes along the casting direction (α —scaling parameter)

Color online

(a) 120° from the inner arc(b) 180° from the inner arc

E r r o r = ∑ l = 1 δ T l F E M - T l E F G 2 ∑ l = 1 δ T l F E M 2 (32)

其中,δ 为二维横截面切片的层片数,T l F E M T l E F G

120°和180°在不同支持域尺寸下的误差如图7 所示。距内弧不同角度,误差随着尺度参数增大先减小后增大。当支持域尺寸太小时,局部支持域内包含的节点数不足导致MLS形函数光滑性降低,不能满足计算精度的要求;当支持域尺寸太大时,过多的节点一方面增加了计算成本,也会使权函数失去局部特征,从而造成计算精度下降。总的来看,针对本研究的圆坯传热和凝固问题,支持域尺寸为平均节点间距的1.7倍时,计算的精度和效率都较好。

图7

图7

不同尺度参数对应支持域下的误差

Fig.7

Effects of the supporting domain size on error

3.4 圆坯的非均匀传热和凝固

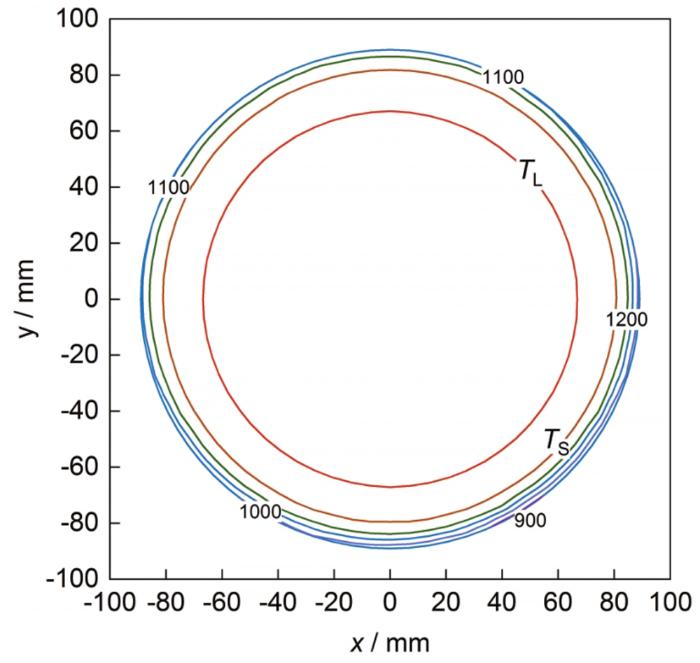

图8 显示了结晶器出口处的横截面温度等高线。坯壳表面最高和最低温度分别为1128.1和881.0 ℃,相差247.1 ℃。由于热流在周向和浇铸方向的不对称、不均匀分布,温度也呈现出显著的非均匀性分布特征。在液相线温度、固相线温度和位于圆坯表面的计算域边界处,等温线都是连续和光滑的,未出现温度的阶跃和异常波动,说明EFG在处理包含相变、复杂热流边界的非稳态导热问题时是稳定的,这与MLS构造的连续可导形函数密切相关。

图8

图8

结晶器出口处铸坯断面温度分布

Fig.8

Temperature contours at the mold outlet

Color online

当固相分数高于0.7时,认为钢水凝固为固相,弯月面下不同高度的液/固界面辨识结果如图9 所示。沿弯月面向下,液/固界面由铸坯表面向中心推移,能够看出,120°方向的移动最慢,即坯壳较薄,纵裂和裂纹的倾向较高。在追踪界面的过程中,如采用基于网格的计算方法,移动界面穿越网格会显著影响其定位精度,解决这一问题的常见手段是在计算中不断重新划分网格,根据界面的形状特征细化网格尺寸,但以上处理十分复杂,计算成本也较高。与之相对应的,EFG法将计算域离散为一系列不相关的节点,可依据计算域和界面的几何特征布置节点,极大回避了网格的依赖性,在处理移动界面的过程中十分灵活。

图9

图9

弯月面下不同高度液固界面位置识别

Fig.9

Position identification of liquid and solid phase interface at different heights under meniscus

Color online

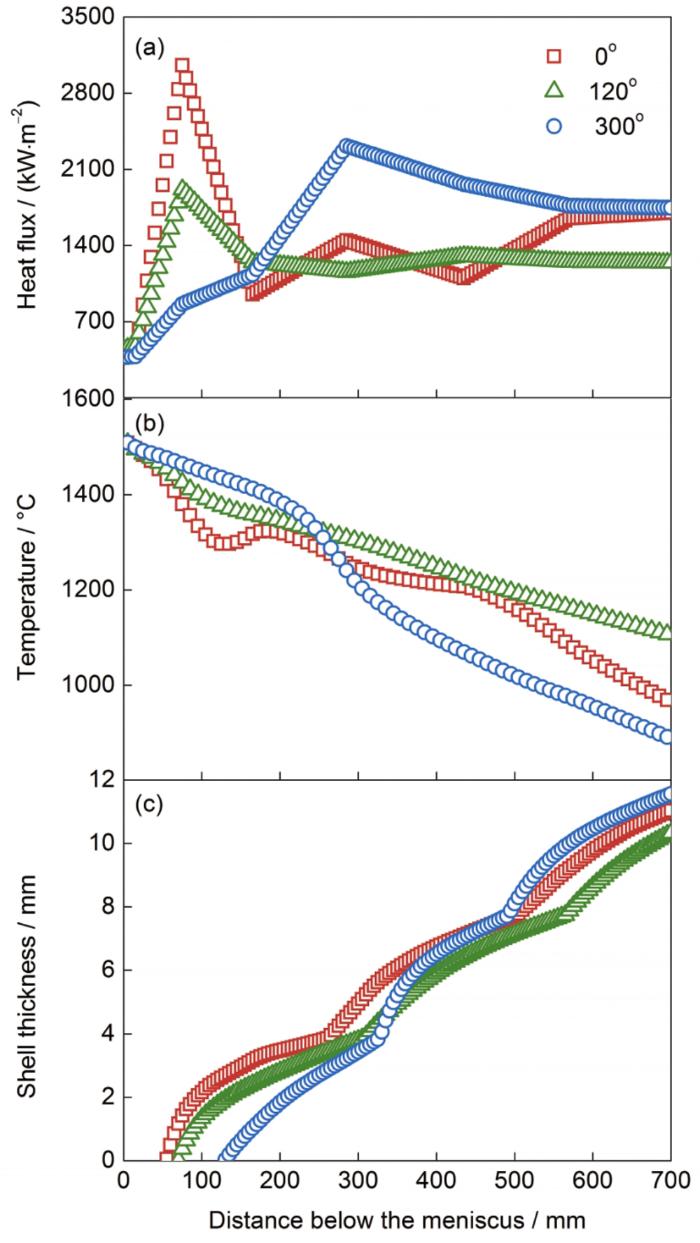

热流密度、坯壳表面温度和坯壳厚度沿拉坯方向的变化如图10 所示。尽管以上结果取自工艺参数稳定的正常浇铸工况,但几何形状高度对称的圆坯仍体现出显著的非均匀凝固特性。在0°和120°方向,弯月面下75 mm都出现了高热流区,这一区域附近坯壳温度迅速下降,初生坯壳开始形成。由于水口注流和保护渣不均匀流入等因素,在300°方向,在弯月面下285 mm出现热流的峰值,此时温度出现显著下降,坯壳生长速率增加,这与图10 a中的热流变化趋势吻合。由于这一角度至结晶器出口一直维持了较高的热流密度,因此结晶器出口处的坯壳厚度也最大。在结晶器出口处,120°和300°方向坯壳表面温度分别为1104.4和887.8 ℃,相差216.6 ℃;坯壳厚度分别为10.33和11.56 mm,相差1.23 mm。不均匀的坯壳厚度极易在坯壳内部造成过大的热应力,从而导致裂纹和其它缺陷,从这一结果看,结晶器传热与坯壳凝固的非均匀性值得进一步深入探讨。

图10

图10

热流、坯壳表面温度和坯壳厚度沿浇铸方向的对比

Fig.10

Heat flux (a), predicted shell surface temperature (b) and shell thickness (c) along the casting direction at different angles

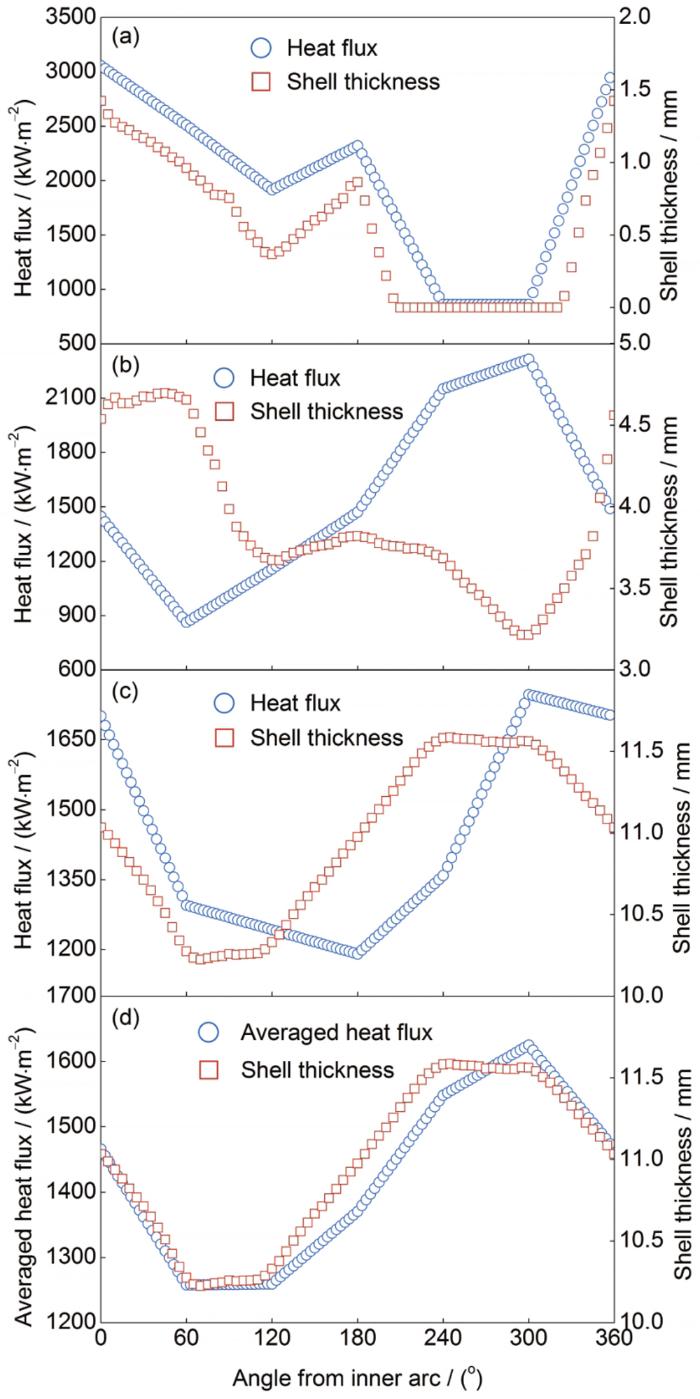

图11 为弯月面下3个特征高度铸坯热流和厚度的对比情况。结合图3 和10可知,弯月面下75 mm处,周向热流出现局部高热流区且热流波动最为显著,这一区域是钢液凝固的初始阶段,在热流较高的位置钢液开始凝固,210°~315°热流较低,初生坯壳还未开始形成,此高度上热流与坯壳的非均匀性十分明显,二者基本是同步的。弯月面下285 mm处,尽管该区域的热流同样较高,但坯壳厚度与局部热流的相关性开始下降,坯壳厚度最大值和最小值分别为4.69和3.21 mm,相差1.48 mm;在铸坯下移至结晶器出口处时,坯壳厚度最大值和最小值分别为11.58和10.22 mm,相差1.36 mm,不均匀程度有所降低。从图中可以看出,弯月面下285 mm和结晶器出口处,热流和坯壳厚度的规律并不一致,但沿浇铸方向上的平均热流和坯壳厚度规律则基本吻合。

图11

图11

弯月面下75 mm、285 mm和结晶器出口的周向热流和坯壳厚度以及平均热流与出口处坯壳厚度的对比

Fig.11

Comparisons of the circumferential heat flux with the shell thickness at mold height of 75 mm (a) and 285 mm (b), and mold outlet (c), and the comparison of averaged heat flux along the casting direction with the shell thickness (d)

4 结论

(1) 依据移动最小二乘近似和变分原理,推导和建立了基于全局弱式的EFG铸坯传热/凝固无网格计算模型,结合生产中实测的非均匀热流,以有限元方法为参照考察和验证了无网格数值计算的适用性和正确性,计算和分析了连铸圆坯的非均匀凝固行为。

(2) 针对连铸圆坯,提出了直角坐标系下的“同心圆”式节点布置方案,在均匀和随机2种节点布置方式下,当支持域尺寸为平均节点间距的1.7倍时,模型的精度和效率均满足计算要求。EFG法通过节点离散计算域,在处理移动界面和复杂形状计算域时十分灵活,与基于网格的模拟方法相比体现出显著优势。

(3) 尽管圆坯具有高度对称的几何形状,但其在凝固过程中体现出显著的非均匀性。拉速在1.5 m/min时,圆坯在结晶器出口处的平均厚度为10.96 mm,坯壳厚度的最大和最小值分别为11.58和10.22 mm,最大相差1.36 mm,EFG模型可准确计算和描述铸坯在结晶器内的非均匀导热和凝固行为。

参考文献

View Option

[1]

Du F M Wang X D Liu Y et al . Prediction of longitudinal cracks based on a full-scale finite-element model coupled inverse algorithm for a continuously cast slab

[J]. Steel Res. Int. , 2017 , 88 : 1700013

DOI

URL

[本文引用: 1]

[2]

Wang X D Kong L W Yao M et al . Novel approach for modeling of nonuniform slag layers and air gap in continuous casting mold

[J]. Metall. Mater. Trans. , 2017 , 48B : 357

[本文引用: 1]

[3]

Hu P H Wang X D Wei J J et al . Investigation of liquid/solid slag and air gap behavior inside the mold during continuous slab casting

[J]. ISIJ Int. , 2018 , 58 : 893

[本文引用: 1]

[4]

Jonayat A S M Thomas B G Transient thermo-fluid model of meniscus behavior and slag consumption in steel continuous casting

[J]. Metall. Mater. Trans. , 2014 , 45B : 1842

[本文引用: 1]

[5]

Álvarez Hostos J C Puchi Cabrera E S Bencomo A D Element-free Galerkin formulation by moving least squares for internal energy balance in a continuous casting process

[J]. Steel Res. Int. , 2015 , 86 : 1403

DOI

URL

[本文引用: 1]

[6]

Cheng H Peng M J Cheng Y M The dimension splitting and improved complex variable element-free Galerkin method for 3-dimensional transient heat conduction problems

[J]. Int. J. Numer. Methods Eng. , 2018 , 114 : 321

DOI

URL

[本文引用: 1]

[7]

Garg S Pant M Numerical simulation of adiabatic and isothermal cracks in functionally graded materials using optimized element-free Galerkin method

[J]. J. Therm. Stresses , 2017 , 40 : 846

DOI

URL

[本文引用: 1]

[8]

Garg S Pant M Meshfree methods: A comprehensive review of applications

[J]. Int. J. Comput. Methods , 2018 , 15 : 1830001

DOI

URL

[本文引用: 1]

[9]

Zhang J P Wang S S Gong S G et al . Thermo-mechanical coupling analysis of the orthotropic structures by using element-free Galerkin method

[J]. Eng. Anal. Bound. Elem. , 2019 , 101 : 198

DOI

URL

[本文引用: 1]

[10]

Alizadeh M Jahromi S A J Nasihatkon S B Applying finite point method in solidification modeling during continuous casting process

[J]. ISIJ Int. , 2010 , 50 : 411

DOI

URL

[本文引用: 1]

[11]

Zhang L Rong Y M Shen H F et al . Solidification modeling in continuous casting by finite point method

[J]. J. Mater. Process. Technol. , 2007 , 192-193 : 511

DOI

URL

[本文引用: 1]

[12]

Zhang L Rong Y M Shen H F et al . A new solution of solidification problems in continuous casting based on meshless method

[J]. Int. J. Intell. Syst. Technol. Appl. , 2008 , 4 : 177

[本文引用: 1]

[13]

Zhang L Numerical simulation on solidification and thermal stress of solid shell in continuous casting mold based on meshless method

[D]. Beijing: Tsinghua University , 2005

[本文引用: 1]

(张 雷 基于无网格法的连铸结晶器内坯壳凝固与热应力的数值模拟

[D]. 北京: 清华大学 , 2005 )

[本文引用: 1]

[14]

Vaghefi R Nayebi A Hematiyan M R Investigating the effects of cooling rate and casting speed on continuous casting process using a 3D thermo-mechanical meshless approach

[J]. Acta Mech. , 2018 , 229 : 4375

DOI

URL

[本文引用: 1]

[15]

Zhang L Shen H F Rong Y M et al . Numerical simulation on solidification and thermal stress of continuous casting billet in mold based on meshless methods

[J]. Mater. Sci. Eng. , 2007 , A466 : 71

[本文引用: 1]

[16]

Vertnik R Šarler B Simulation of continuous casting of steel by a meshless technique

[J]. Int. J. Cast Met. Res. , 2009 , 22 : 311

DOI

URL

[本文引用: 1]

[17]

Vertnik R Šarler B Solution of a continuous casting of steel benchmark test by a meshless method

[J]. Eng. Anal. Bound. Elem. , 2014 , 45 : 45

DOI

URL

[本文引用: 1]

This paper solves a recently proposed industrial benchmark test (Sarler et al., 2012 [1]) by a meshless method. The physical model is established on a set of macroscopic equations for mass, energy, momentum, turbulent kinetic energy, and dissipation rate in two dimensions. The mixture continuum model is used to treat the solidification system. The mushy zone is modeled as a Darcy porous media with Kozeny-Karman permeability relation, where the morphology of the porous media is modeled by a constant value. The incompressible turbulent flow of the molten steel is described by the Low-Reynolds-Number (LRN) k-epsilon turbulence model, closed by the Abe-Kondoh-Nagano closure coefficients and damping functions. The numerical method is established on explicit time-stepping, collocation with multiquadrics radial basis functions on non-uniform five-nodded influence domains, and adaptive upwinding technique. The velocity-pressure coupling of the incompressible flow is resolved by the explicit Chorin's fractional step method. The advantages of the method are its simplicity and efficiency, since no polygonisation is involved, easy adaptation of the nodal points in areas with high gradients, almost the same formulation in two and three dimensions, high accuracy and low numerical diffusion. The results are carefully presented and tabulated, together with the results obtained by ANSYS-Fluent, which would in the future permit straightforward comparison with other numerical approaches as well. (C) 2014 Elsevier Ltd.

[18]

Álvarez Hostos J C Bencomo A D Puchi Cabrera E S Simple iterative procedure for the thermal-mechanical analysis of continuous casting processes, using the element-free Galerkin method

[J]. J. Therm. Stresses , 2018 , 41 : 160

DOI

URL

[本文引用: 1]

[19]

Liu G R Mesh Free Methods: Moving Beyond the Finite Element Method [M]. Boca Raton FL : CRC Press , 2002 : 53

[本文引用: 2]

[20]

Liu G R Gu Y T An Introduction to Meshfree Methods and Their Programming [M]. Dordrecht : Springer , 2005 : 54

[本文引用: 2]

[21]

Pandey S S Kasundra P K Daxini S D Introduction of meshfree methods and implementation of element free Galerkin (EFG) method to beam problem

[J]. Int. J. Theor. Appl. Res. Mech. Eng. , 2013 , 2 : 85

[本文引用: 1]

[22]

Wang N Wang X D Cai L Q et al . Calculation of continuous casting billet solidification based on element-free Galerkin method

[J]. Chin. J. Eng. , 2020 , 42 : 186

[本文引用: 1]

(王 宁 , 王旭东 , 蔡来强 等 . 基于无网格伽辽金法的连铸坯凝固计算方法

[J]. 工程科学学报 , 2020 , 42 : 186 )

[本文引用: 1]

[23]

Belytschko T Lu Y Y Gu L Crack propagation by element-free Galerkin methods

[J]. Eng. Fract. Mech. , 1995 , 51 : 295

DOI

URL

[本文引用: 1]

[24]

Liu X Meshless Method [M]. Beijing : Science Press , 2011 : 17

[本文引用: 1]

(刘 欣 无网格方法 [M]. 北京 : 科学出版社 , 2011 : 17 )

[本文引用: 1]

[25]

Beissel S Belytschko T Nodal integration of the element-free Galerkin method

[J]. Comput. Methods Appl. Mech. Eng. , 1996 , 139 : 49

DOI

URL

[本文引用: 1]

[26]

Belytschko T Lu Y Y Gu L Element-free Galerkin methods

[J]. Int. J. Numer. Methods Eng. , 1994 , 37 : 229

DOI

URL

[本文引用: 1]

[27]

Hughes T J R Unconditionally stable algorithms for nonlinear heat conduction

[J]. Comput. Methods Appl. Mech. Eng. , 1977 , 10 : 135

DOI

URL

[本文引用: 1]

[28]

Bathe K J Khoshgoftaar M R Finite element formulation and solution of nonlinear heat transfer

[J]. Nucl. Eng. Des. , 1979 , 51 : 389

DOI

URL

[本文引用: 1]

[29]

Won Y M Yeo T J Oh K H et al . Analysis of mold wear during continuous casting of slab

[J]. ISIJ Int. , 1998 , 38 : 53

DOI

URL

[本文引用: 1]

[30]

Lally B Biegler L Henein H Finite difference heat-transfer modeling for continuous casting

[J]. Metall. Mater. Trans. , 1990 , 21B : 761

[本文引用: 1]

[31]

Yin H B Yao M Fang D C 3-D inverse problem continuous model for thermal behavior of mould process based on the temperature measurements in plant trial

[J]. ISIJ Int. , 2006 , 46 : 539

DOI

URL

[本文引用: 3]

[32]

Álvarez Hostos J C Bencomo A D Puchi Cabrera E S et al . A pseudo-transient heat transfer simulation of a continuous casting process, employing the element-free Galerkin method

[J]. Int. J. Cast Met. Res. , 2018 , 31 : 47

DOI

URL

[本文引用: 1]

Prediction of longitudinal cracks based on a full-scale finite-element model coupled inverse algorithm for a continuously cast slab

1

2017

... 正确认识和调控结晶器内的传热、流动和传质等行为是获得优质铸坯的前提,受连铸过程与结晶器特殊和恶劣的工况条件限制,数值计算成为稳定和提高铸坯质量的重要途径.迄今为止,基于网格的模拟方法已广泛应用于连铸的过程优化、工艺开发、在线监控等环节,为揭示和调控复杂的冶金过程发挥了重要作用,如有限元法 (FEM)[1 ] 、有限差分法 (FDM)[2 ,3 ] 和有限体积法 (FDM)[4 ] 等.然而,基于网格模拟方法面临的问题是,在求解具有复杂边界和形状的问题时,网格离散和前处理的工作量巨大,网格质量在很大程度上影响计算结果的精度;在计算相变、大变形、裂纹动态扩展等更加复杂的问题时,为避免移动的界面或边界穿越网格,网格的自适应与重构十分复杂,难以甚至无法求解.在这方面,基于节点的无网格计算方法为解决以上问题提供了新的途径. ...

Novel approach for modeling of nonuniform slag layers and air gap in continuous casting mold

1

2017

... 正确认识和调控结晶器内的传热、流动和传质等行为是获得优质铸坯的前提,受连铸过程与结晶器特殊和恶劣的工况条件限制,数值计算成为稳定和提高铸坯质量的重要途径.迄今为止,基于网格的模拟方法已广泛应用于连铸的过程优化、工艺开发、在线监控等环节,为揭示和调控复杂的冶金过程发挥了重要作用,如有限元法 (FEM)[1 ] 、有限差分法 (FDM)[2 ,3 ] 和有限体积法 (FDM)[4 ] 等.然而,基于网格模拟方法面临的问题是,在求解具有复杂边界和形状的问题时,网格离散和前处理的工作量巨大,网格质量在很大程度上影响计算结果的精度;在计算相变、大变形、裂纹动态扩展等更加复杂的问题时,为避免移动的界面或边界穿越网格,网格的自适应与重构十分复杂,难以甚至无法求解.在这方面,基于节点的无网格计算方法为解决以上问题提供了新的途径. ...

Investigation of liquid/solid slag and air gap behavior inside the mold during continuous slab casting

1

2018

... 正确认识和调控结晶器内的传热、流动和传质等行为是获得优质铸坯的前提,受连铸过程与结晶器特殊和恶劣的工况条件限制,数值计算成为稳定和提高铸坯质量的重要途径.迄今为止,基于网格的模拟方法已广泛应用于连铸的过程优化、工艺开发、在线监控等环节,为揭示和调控复杂的冶金过程发挥了重要作用,如有限元法 (FEM)[1 ] 、有限差分法 (FDM)[2 ,3 ] 和有限体积法 (FDM)[4 ] 等.然而,基于网格模拟方法面临的问题是,在求解具有复杂边界和形状的问题时,网格离散和前处理的工作量巨大,网格质量在很大程度上影响计算结果的精度;在计算相变、大变形、裂纹动态扩展等更加复杂的问题时,为避免移动的界面或边界穿越网格,网格的自适应与重构十分复杂,难以甚至无法求解.在这方面,基于节点的无网格计算方法为解决以上问题提供了新的途径. ...

Transient thermo-fluid model of meniscus behavior and slag consumption in steel continuous casting

1

2014

... 正确认识和调控结晶器内的传热、流动和传质等行为是获得优质铸坯的前提,受连铸过程与结晶器特殊和恶劣的工况条件限制,数值计算成为稳定和提高铸坯质量的重要途径.迄今为止,基于网格的模拟方法已广泛应用于连铸的过程优化、工艺开发、在线监控等环节,为揭示和调控复杂的冶金过程发挥了重要作用,如有限元法 (FEM)[1 ] 、有限差分法 (FDM)[2 ,3 ] 和有限体积法 (FDM)[4 ] 等.然而,基于网格模拟方法面临的问题是,在求解具有复杂边界和形状的问题时,网格离散和前处理的工作量巨大,网格质量在很大程度上影响计算结果的精度;在计算相变、大变形、裂纹动态扩展等更加复杂的问题时,为避免移动的界面或边界穿越网格,网格的自适应与重构十分复杂,难以甚至无法求解.在这方面,基于节点的无网格计算方法为解决以上问题提供了新的途径. ...

Element-free Galerkin formulation by moving least squares for internal energy balance in a continuous casting process

1

2015

... 与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性.节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性.同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势.从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数.在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] .因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] . ...

The dimension splitting and improved complex variable element-free Galerkin method for 3-dimensional transient heat conduction problems

1

2018

... 与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性.节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性.同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势.从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数.在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] .因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] . ...

Numerical simulation of adiabatic and isothermal cracks in functionally graded materials using optimized element-free Galerkin method

1

2017

... 与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性.节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性.同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势.从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数.在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] .因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] . ...

Meshfree methods: A comprehensive review of applications

1

2018

... 与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性.节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性.同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势.从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数.在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] .因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] . ...

Thermo-mechanical coupling analysis of the orthotropic structures by using element-free Galerkin method

1

2019

... 与FEM和FDM相比,无网格方法中的场量完全通过节点构造,节点可依据计算域的几何特征被离散为一系列特定的“零维”节点,节点间的彼此联系被弱化,避免了复杂的剖分过程和网格依赖性.节点的灵活布置也使其在处理复杂计算域形状、边界和相变等移动界面等问题时,展示出极大灵活性.同时,由于节点之间互不关联,易于对节点采取增删操作,使其在应对大变形等非连续问题时展现出极大优势.从场量的计算过程看,无网格方法和FEM都涉及到形函数,但相比于FEM的分段插值函数,无网格法的形函数是连续可导函数.在计算条件与精度需求相同的前提下,无网格所需要的节点数目远远低于基于网格的模拟方法[5 ] .因此,无网格法自从被提出后快速发展,成功应用于电磁学、流体力学、固体力学和爆炸等诸多领域[6 ,7 ,8 ,9 ] . ...

Applying finite point method in solidification modeling during continuous casting process

1

2010

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Solidification modeling in continuous casting by finite point method

1

2007

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

A new solution of solidification problems in continuous casting based on meshless method

1

2008

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

基于无网格法的连铸结晶器内坯壳凝固与热应力的数值模拟

1

2005

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

基于无网格法的连铸结晶器内坯壳凝固与热应力的数值模拟

1

2005

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Investigating the effects of cooling rate and casting speed on continuous casting process using a 3D thermo-mechanical meshless approach

1

2018

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Numerical simulation on solidification and thermal stress of continuous casting billet in mold based on meshless methods

1

2007

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Simulation of continuous casting of steel by a meshless technique

1

2009

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Solution of a continuous casting of steel benchmark test by a meshless method

1

2014

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Simple iterative procedure for the thermal-mechanical analysis of continuous casting processes, using the element-free Galerkin method

1

2018

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

2

2002

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

... 对于一个连续变化的物理场来说,求解域内任意采样点的场量值可由其数个临近节点的位置与场量值计算.在EFG法中,计算域中任意点的场变量可以通过该点局部支持域中的一组场节点近似表达.为得到温度场量的近似表达式,采用具有局部特征和数值精度较高的移动最小二乘近似法[19 ] . ...

2

2005

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

... 支持域尺寸是EFG法数值计算的重要参数,合理的支持域尺寸对于计算精度至关重要.为同时兼顾精度和效率,在支持域内要有数目足够的节点,以避免形函数求解中的奇异性,但节点过多将导致计算成本大幅上升,需控制节点数目,同时保证权函数的局部特性[20 ] .在这方面,目前尚无确定支持域尺寸的明确规则. ...

Introduction of meshfree methods and implementation of element free Galerkin (EFG) method to beam problem

1

2013

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

基于无网格伽辽金法的连铸坯凝固计算方法

1

2020

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

基于无网格伽辽金法的连铸坯凝固计算方法

1

2020

... 针对连铸过程,也有部分学者采用有限点法 (finite point method,FPM)[10 ,11 ,12 ,13 ] 、Petrov-Galerkin (meshless local Petrov-Galerkin,MLPG)法[14 ,15 ] 、局部径向基函数配点法 (local radial basis function collocation method,LRBFCM)[16 ,17 ] 等无网格方法求解和分析铸坯的传热、流动和应力行为.已开展研究中的无网格方法通常基于全局强式,尽管实现过程较为简单,但仅在节点处满足传输平衡方程,在非场节点布置位置则会引起较大的误差,整体计算精度较低[18 ,19 ] .在这方面,无网格Galerkin (element-free Galerkin,EFG)法的节点场量的计算取决于域内离散节点的位置和场量分布函数,由于场函数近似过程中构造的形函数是连续可导的,这对于非线性计算的准确性至关重要[20 ,21 ] .因而,全局弱势的EFG法在计算域全域范围内比配点型无网格具有更高的准确性,这一结论在针对方坯的EFG计算研究中得到了证实[22 ] .在前期研究的基础上,本工作依据最小二乘近似和变分原理,构造了全局弱式的EFG铸坯传热/凝固计算模型,以圆坯实测热流为边界条件,计算了结晶器内圆坯的非均匀凝固行为,着重探讨了节点布置和支持域尺寸等数值计算中的关键问题对计算结果的影响,为无网格方法在连铸过程的研究和应用提供参考. ...

Crack propagation by element-free Galerkin methods

1

1995

... 任意积分点的支持域示意图如图1 所示.对于二维空间坐标,有x x , y ][23 ] ,考虑在计算域Ω T (x x T (x T h (x [24 ] : ...

1

2011

... 任意积分点的支持域示意图如图1 所示.对于二维空间坐标,有x x , y ][23 ] ,考虑在计算域Ω T (x x T (x T h (x [24 ] : ...

1

2011

... 任意积分点的支持域示意图如图1 所示.对于二维空间坐标,有x x , y ][23 ] ,考虑在计算域Ω T (x x T (x T h (x [24 ] : ...

Nodal integration of the element-free Galerkin method

1

1996

... 为了保证矩阵A x n m [25 ] .由上式可得形函数的偏导数: ...

Element-free Galerkin methods

1

1994

... 移动最小二乘法拟合得到形函数的连续性取决于权函数的光滑性,所以权函数对形函数的构造起到至关重要的作用.在计算域Ω x ∫ Ω w x - x I d Ω = 1 [26 ] .在本工作中,选取三次样条权函数,形式如下: ...

Unconditionally stable algorithms for nonlinear heat conduction

1

1977

... 式中,Δ t θ θ [27 ,28 ] .隐式格式求解过程中采用直接迭代法进行求解,定义整体误差E

Finite element formulation and solution of nonlinear heat transfer

1

1979

... 式中,Δ t θ θ [27 ,28 ] .隐式格式求解过程中采用直接迭代法进行求解,定义整体误差E

Analysis of mold wear during continuous casting of slab

1

1998

... 实验中采用的钢种含C量为0.36%.液相线温度(T L )和固相线温度(T S )可以通过式(27) 和(28)计算获得[29 ] : ...

Finite difference heat-transfer modeling for continuous casting

1

1990

... 在糊状区和液相线温度以上时,由于钢液对流的影响,导热性能会明显增加,通过人为地增加导热系数的形式来模拟这一过程.在糊状区内,二次拟合的有效导热系数(k eff )如下[30 ] : ...

3-D inverse problem continuous model for thermal behavior of mould process based on the temperature measurements in plant trial

3

2006

... 钢种的热物理性能具体见表1 [31 ] . ...

... 钢种的热物理性能[31 ] ...

... Thermophysical properties of steel[31 ] ...

A pseudo-transient heat transfer simulation of a continuous casting process, employing the element-free Galerkin method

1

2018

... 在其它高度上,热流在周向同样表现出不对称的特征,但波动相对较小.如果采用基于周向对称的经验热流[32 ] ,则无法反映实际生产条件下的传热情况,由此也说明,对结晶器局部热流进行在线检测是十分必要的.在后续的计算中,即以该实测的非均匀热流为边界条件,计算和考察EFG方法在圆坯非均匀传热、凝固计算中的可行性和正确性. ...