可热处理强化的Al-Mg-Si系合金具有中高强度、良好的成形性和耐蚀性,且焊接性好,易着色,烘烤后表面质量良好;同时,该系合金具有较好的烤漆硬化能力,被认为是汽车轻量化的关键材料之一[1,2,3,4,5]。虽然该系铝合金处于固溶淬火态时成形性能和时效硬化能力均较为优异,但是在汽车板实际生产过程中往往需要室温放置一段时间后才进行后续的冲压成形、刷漆和烤漆等工序处理[6,7,8],而室温放置过程经常又会带来一系列问题。其诱发原因主要在于固溶淬火态合金正处于严重不稳定状态,室温放置会引发大量Mg-Mg、Si-Si或Mg-Si不稳定溶质原子团簇的形成,进而会同时降低合金的冲压成形性能和烤漆硬化增量,即产生所谓的自然时效恶化效应[8,9,10,11,12,13,14,15]。

为了降低或抑制自然时效恶化效应,采用的手段主要包括成分设计与优化、预时效工艺调控等[16,17,18,19,20,21,22,23,24]。过量的Si (即Mg/Si原子比<1.25)虽然可加快合金时效析出速率,但是却会促进自然时效过程中Si-Si团簇的产生,从而促进自然时效恶化效应的发生[16,17];添加适量的Cu元素也能抑制自然时效时不稳定溶质原子团簇的形成,进而减弱自然时效恶化效应[18,19];近期研究[20]发现,少量Zn元素的添加对Al-Mg-Si-Cu系合金自然时效恶化效应也会产生一定抑制作用,这主要在于自然时效过程中形成了较为稳定且Mg/Si比(原子比)较高的Mg-Si-Cu-Zn复合溶质原子团簇;此外,近期也有研究[21]发现,Al-Mg-Si系合金中添加微量的Sn或者In元素可以有效钉扎空位,进而可促进合金的抗自然时效稳定性。除此之外,大量研究[22,23,24]表明,合适的预时效工艺对于更好抑制自然时效恶化效应以及提高合金烤漆硬化增量均十分重要。De Geuser等[25]研究表明,Al-Mg-Si系合金固溶淬火处理后会形成Mg-Mg或Si-Si团簇;经90 ℃等温预时效后则会形成相对稳定的Mg-Si团簇,在后续人工时效过程中能优先形核转变为强化效果较好的β″相,最终可大幅提高沉淀相数量密度以及合金的烤漆增量。相关研究[17,22,23,24,25]进一步发现,Al-Mg-Si系合金在时效初期一般会形成2类溶质原子团簇(Cluster(I)和Cluster(II))。具体而言,固溶淬火后的室温放置易于形成Cluster(I),其Mg/Si原子比分布范围较广,难以形成特定结构的沉淀相,并会对时效强化产生恶化效应。然而,低温预时效处理(80~120 ℃)能促进Cluster(II)的形成,其与强化相β″相的Mg/Si比接近且结构类似,在人工时效过程中能优先形核并转变为β″相,可有效提高合金的时效硬化速率和能力。正是由于这一点,在添加溶质元素Zn抑制自然时效恶化效应的基础上,进一步引入预时效工艺调控后确实可使Al-Mg-Si-Cu-Zn系合金的烤漆硬化增量提高[20]。然而随着预时效的引入,该系合金的时效析出行为一定会发生变化,进而又会直接影响合金的组织和性能。因此,为了更好地对Al-Mg-Si-Cu-Zn系合金的综合性能进行调控,急需系统深入研究时效路径对该系铝合金时效析出行为的影响规律。同时为了增加Mg-Zn作用力进而影响Mg-Si沉淀相的形核和长大,本工作提出增加该系合金Mg/Si原子比的成分设计思路(即高于1.25),开发了Al-0.7Mg-0.5Si-0.2Cu-0.5Zn (质量分数,%)合金。通过析出动力学、力学性能及微观组织表征等对比分析了合金在不同时效路径下的时效析出行为,以期对该系合金烤漆硬化增量的提高,以及相关机理和后续应用提供指导。

1 实验方法

实验所用原料为Al-20%Si、Al-10%Mn、Al-20%Fe、Al-50%Cu、Al-10%Ti (质量分数)以及高纯Al (99.99%纯度)、工业纯Mg、工业纯Zn和工业纯Ni等。将上述原料依次添加到DDZP-45型中频感应加热炉中,进行熔炼,并以Al-5%Ti-1%B作为晶粒细化剂,在水冷钢模中浇铸成形。制得Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金的具体成分(质量分数,%)为:Mg 0.7,Si 0.5,Cu 0.2,Zn 0.5,Fe 0.2,Mn 0.15,Ti 0.02,Ni 0.01,Al余量。随后,将铸锭进行均匀化处理(545 ℃、24 h,随炉升降温速率30 ℃/h),之后将均匀化处理后的铸锭从90 mm厚热轧至6 mm厚,开轧温度550 ℃,终轧温度低于300 ℃;然后将热轧板材冷轧至3 mm厚并进行一次中间退火(400 ℃、1 h),退火后进一步冷轧至1 mm厚。随后取2组1 mm厚冷轧板进行如下2种不同路径处理:(I) 555 ℃、2 min盐浴固溶水淬至室温,然后进行185 ℃等温时效处理(AQ+AA),对应的峰时效态(AQ+T6)所需时间为4 h;(II) 555 ℃、2 min盐浴固溶水淬至室温,随后经过降温预时效处理(80 ℃降至40 ℃,降温速率3.33 ℃/h)后,再进行185 ℃等温时效处理(PA+AA),对应的峰时效态(PA+T6)所需时间为6 h。

拉伸试样沿轧向切取,试样规格按照GB/T3076-1982要求加工,并在MTS810电液伺服材料试验机上测试其室温力学性能,拉伸速率为3 mm/min;合金硬度采用401MVD型显微硬度计测量,载荷为200 g,加载时间为15 s,每个样品至少测量5个点,并去掉最高值与最低值取平均值作为最终的测试结果。差热分析在Q2000差示扫描量热仪(DSC)上进行,升温速率为10 ℃/min,样品规格为:直径3 mm、厚1 mm。沉淀相种类、取向和分布利用Tecnai G2 F30场发射透射电子显微镜(TEM)进行分析,样品采用机械减薄后电解双喷减薄获得,双喷液体积比为H2NO3∶CH3OH=1∶2,双喷工作电流约为80~100 mA,温度控制在-30~-20 ℃。

2 实验结果

2.1 非等温DSC表征

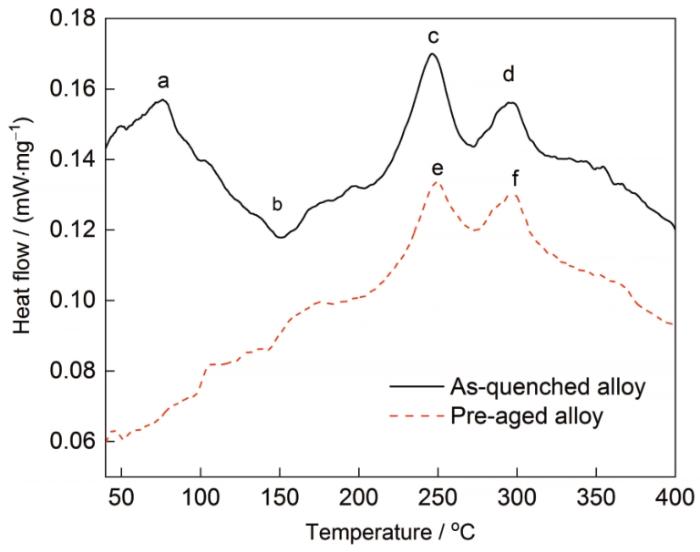

图1

图1

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金固溶淬火态和预时效态的DSC曲线

Fig.1

DSC curves of Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys in the as-quenched and pre-aged conditions

式中,Y为时间t内析出沉淀相的体积分数;k、n分别为与形核类型和长大方式有关的常数,当析出相为团簇和Guinier-Preston (GP)区时,n取1,当析出相为β″相时,n取2[5];k0为常数;Q为激活能;R为普适气体常数;T为热力学温度。对

因

式中,f(Y)是Y的隐函数。由

式中,A(T)为从峰起始温度到温度T间基线与DSC曲线围成的面积,Af为整个峰的面积。由此可求出析出相体积分数转变率的表达式:

式中,

由

图2给出了不同时效路径处理后Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金所获DSC曲线中β″相的激活能计算过程图。由图可见,β″析出相体积分数随温度变化而升高的Y-T曲线基本呈S型(图2a),而lnln(1/(1-Y))-lnt曲线基本呈线性关系(图2b),这与文献[5]报道的β″相对应的n值一般为2相吻合。根据

图2

图2

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金固溶淬火态及预时效态β″相的激活能计算过程图

Fig.2

The determination of active energy for β″ phase precipitation of Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys in the as-quenched and pre-aged conditions (Y—volume fraction, T—temperature, t—ageing time,

(a) Y-T curves

(b) lnln(1/(1-Y))-lnt curves

(c) ln[(dY/dT)

2.2 等温时效力学性能

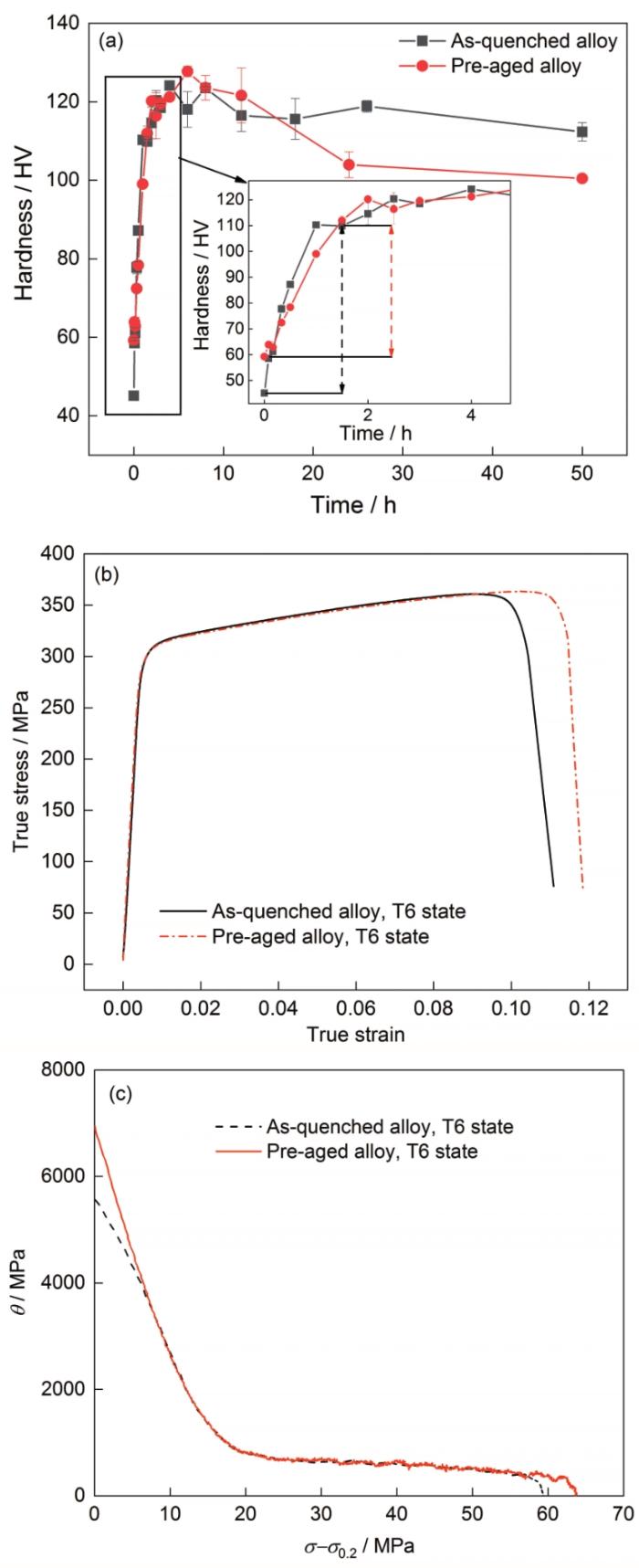

图3示出了不同时效路径处理的Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金再经185 ℃等温时效的硬化行为及峰时效态性能。由图3a可见,预时效态合金的初始硬度明显高于固溶淬火态合金的硬度;在等温时效过程中,固溶淬火态合金硬度开始阶段升高速率显著快于预时效态合金(图3a中放大图),但是随着时效时间的继续延长,预时效态合金硬度逐渐增加并超过固溶淬火态合金的硬度,最终经6 h后达到T6峰时效态硬度(127.7±27.0) HV,略高于固溶淬火直接时效4 h达到的峰值硬度(124.1±2.2) HV。进一步延长时效时间,2种工艺处理的合金均进入过时效状态,但经预时效处理的合金过时效硬度降低速率相对要快于固溶淬火态直接时效合金的降低速率,说明不同时效路径对合金内沉淀相的粗化速率同样有影响。

图3

图3

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金的185 ℃等温时效硬化及峰时效态性能曲线

Fig.3

Micro-hardness and peak ageing performance curves of Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys during 185 ℃ isothermal ageing (T6—peak ageing, θ—work hardening, σ—strength, σ0.2—yield strength)

(a) age hardening curves

(b) true stress-true strain curves

(c) θ-(σ-σ0.2)

进一步分析合金185 ℃峰时效态力学性能(图3b和表1),可见,2种路径时效后合金的强度基本相同,但经预时效处理后的合金延伸率较高。此外,不同时效路径处理后的峰时效态合金对应的应变硬化率也存在一定差异,经预时效处理后的合金初始应变硬化率显著高于固溶淬火态直接时效的合金,随着流变应力的增加,2种合金的应变硬化率呈线性下降,是典型的fcc多晶体的应变硬化行为(图3c)。由于这一阶段主要与沉淀相构成和分布有关,再次说明经这2种时效路径处理后,合金基体内沉淀相分布存在较大差异。应变硬化率进一步降低进入第二阶段后,其变化主要与合金内位错的积累率有关,而位错积累率受到位错密度、位错滑移及晶粒尺寸的影响[26]。由此可见,必须对不同时效路径处理合金基体内的沉淀相构成和分布作进一步分析。

表1 不同时效路径处理后Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金峰时效态拉伸力学性能

Table 1

Alloy | Yield strength MPa | Ultimate strength MPa | Elongation % |

|---|---|---|---|

| AQ+T6 | 302 | 331 | 10.4 |

| PA+T6 | 300 | 330 | 12.2 |

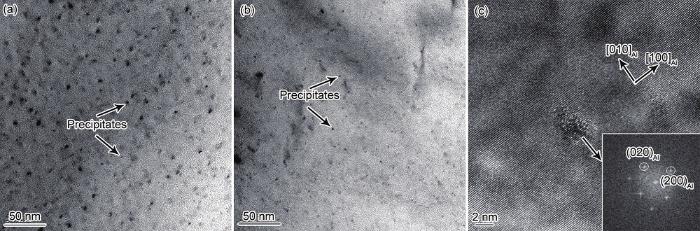

2.3 TEM组织

图4

图4

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金185 ℃等温时效20 min的TEM像、HRTEM像及对应的Fourier变换(FFT)图

Fig.4

TEM bright field images (a, b), HRTEM image and fast Fourier transform (FFT) image (c) of precipitates in Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys after isothermal ageing at 185 ℃ for 20 min

(a) AQ+ageing at 185 ℃ for 20 min (b) PA+ageing at 185 ℃ for 20 min

(c) HRTEM image and FFT image (inset) of typical precipitate in Fig.4a

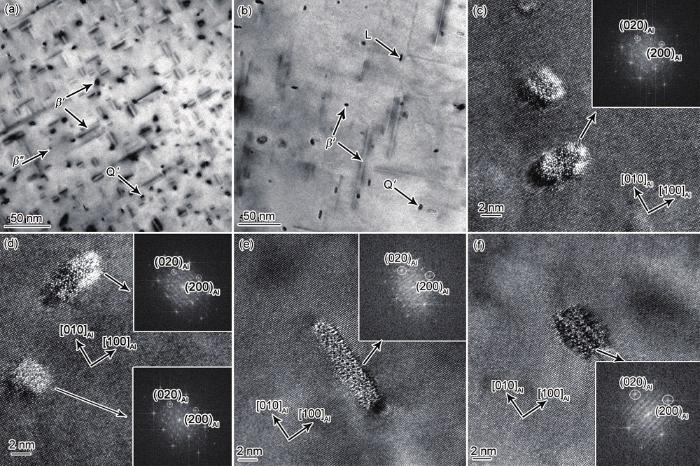

图5

图5

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金峰时效态的TEM像、HRTEM像和对应的FFT图,以及析出相尺寸分布图

Fig.5

TEM bright field images (a, b), HRTEM images and FFT (insets) (c~e), and length distributions of precipitates (f) in Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys after isothermal ageing to peak ageing

(a) AQ+peak ageing (b) PA+peak ageing (c) HRTEM image of β″ precipitates in Fig.5a (d) HRTEM image of β″ precipitates in Fig.5b (e) HRTEM image of L precipitates in Fig.5b (f) length distribution of precipitates in Figs.5a and b

图6

图6

Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金过时效态的TEM像、HRTEM像及对应的FFT图

Fig.6

TEM bright field images (a, b), HRTEM images and FFT (insets) (c~f) of precipitates in Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloys after isothermal ageing to over ageing

(a) AQ+over ageing (b) PA+over ageing (c) HRTEM analysis of β′ precipitates in Fig.6a(d) HRTEM analysis of β″ precipitates in Fig.6a (e, f) HRTEM analyses of L and Q′ precipitates in Fig.6b

图5示出了不同时效路径处理后峰时效态Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金TEM及HRTEM像。由图可见,峰时效态合金基体中主要以十字交叉分布的针状析出相为主,其中点状析出相为针状析出相的横截面(图5a和b)。经HRTEM分析可知,2种时效路径处理后峰时效合金析出相均以β″相为主。图5c中典型的β″相与基体的取向关系为:(

图6示出了不同时效路径处理的Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金进一步时效至过时效态(185 ℃、48 h)的TEM及HRTEM像。由图可见,相比于峰时效态合金(图5),不同时效路径处理后过时效态合金基体中析出相长大显著,且析出相主要以棒状和板条状形态为主(图6a和b),进一步放大如图6c所示,其中半径较大的点状析出相为棒状析出相的横截面,结合衍射图谱分析可知其为β′相。与此同时,由图6d可知,固溶淬火态合金直接时效至过时效态合金基体中半径较小的点状析出相为β″相,与基体的取向关系为:(

3 分析与讨论

3.1 时效路径对沉淀析出行为的影响

由上文结果可知,时效路径对Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金时效析出行为影响显著,在非等温时效及等温时效过程中表现出完全不同的时效析出特征。在DSC非等温升温过程中,固溶淬火态合金在低温阶段出现了明显的析出峰a (图1)。这是由于淬火态合金基体内分布有大量空位,即使温度较低也会帮助溶质原子发生扩散析出大量细小的Mg-Mg、Si-Si、Mg-Zn和Mg-Si等溶质原子团簇所致[22,23,24,25]。但这些团簇由于不够稳定,随着温度的进一步升高,其很快发生了回溶,即产生回溶峰b (图1)。相比而言,预时效处理后,合金低温析出峰和回溶峰显著减弱,表明Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金在预时效过程中形成的溶质原子团簇较为稳定。前期精细的三维原子探针表征(3DAP)研究结果[20]也表明,含Zn的Al-Mg-Si-Cu-Zn合金在预时效过程中会产生大量Mg-Si-Cu-Zn复合溶质原子团簇,其稳定性较好,极易转化为β″沉淀相,与此结果吻合。此外,固溶淬火态合金经此连续升温处理后,即使同样会析出β″相,但是析出激活能却明显高于经预时效处理后再连续升温至此温度析出β″相对应的激活能(图2c)。这进一步表明,虽然固溶淬火态合金固溶度和空位浓度均较高,有利于沉淀析出,但是如果在β″沉淀相析出前经历连续升温过程,大量空位和溶质元素必然会被消耗,即使到一定温度会发生溶质原子团簇回溶,仍然会严重影响高温阶段沉淀相的析出速率。这一点与固溶淬火态合金发生自然时效恶化效应相似[8,9,10,11,12,13,14,15]。相比而言,经预时效处理后,合金基体内会形成大量尺寸较小且稳定性较高的复合溶质原子团簇[20],其不仅在非等温升温过程中难以发生回溶,而且还可作为沉淀相的形核点进而加快β″相的析出速率。预时效处理后的合金沉淀析出激活能较低。

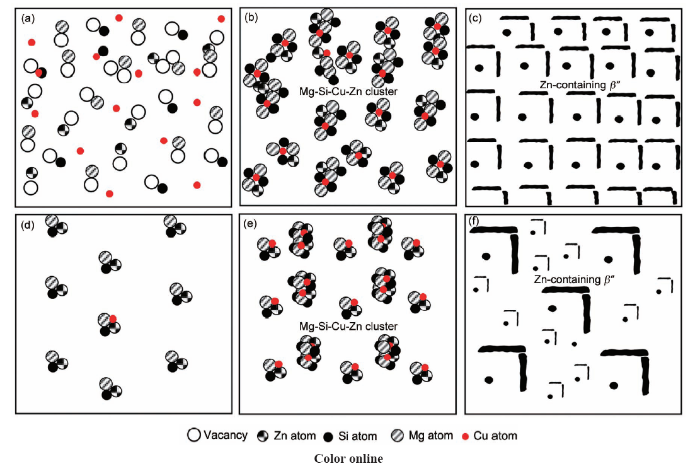

相比之下,如果固溶淬火态或预时效态合金直接进行等温时效,其会表现出完全不同的析出行为。图7给出了时效路径对沉淀相形核和长大过程影响的模型示意图。首先,由于固溶淬火态合金基体内分布有大量的空位(图7a),短时时效后会在合金基体内析出大量溶质原子团簇(图7b),随着时效时间的延长,其会逐渐转化为GP区、β″相以及β′相等[23,24],不过根据以往对含Zn的Al-Mg-Si-Cu合金相关研究[5,20]发现,这些相均含有溶质元素Zn,而且由于多种元素间存在复杂的交互作用,所形成的溶质原子团簇具有较高的稳定性,很容易转化为β″相。同时由于形核率较高,峰时效态对应的β″相数量密度也较大,尺寸分布也较为均匀(图7c)。相比而言,预时效处理后的合金在185 ℃时效20 min后基体内不仅点状沉淀数量密度低于固溶淬火时效后的,而且尺寸分布呈双模型分布特征(图4b)。这主要由于预时效处理温度较低,沉淀相形核率较低所致(图7d)。虽然预时效可形成稳定的Mg-Si-Cu-Zn复合溶质原子团簇[1,5,20],但是沉淀形核率偏低,进一步185 ℃高温时效时必然会发生已形核沉淀相继续长大,同时也会重新形核析出新的沉淀相,这些沉淀相由于形核较晚,其尺寸必然会小于最早析出的沉淀相,所以最终经预时效处理后的合金欠时效态基体内会分布有2种尺度的点状沉淀相(图4b和图7e)。随时效时间的延长,合金峰时效基体内的析出相尺寸分布均呈典型的双模型尺寸分布特征(图5b、f和图7f),演化过程表现出遗传特性。

图7

图7

时效路径对Al-0.7Mg-0.5Si-0.2Cu-0.5Zn合金沉淀相析出的影响模型图

Fig.7

Schematics of precipitation in the Al-0.7Mg-0.5Si-0.2Cu-0.5Zn alloy treated by the ageing routes

(a) AQ (b) AQ+short time ageing (c) AQ+peak ageing (d) PA (e) PA+short time ageing (f) PA+peak ageing

这一遗传特性即使进入过时效阶段仍然存在,导致沉淀相长大粗化速率会随时效路径的变化而变化。由上文TEM组织表征(图6a和b)可知,固溶淬火态合金时效至过时效态主要以β′相和Q′相为主,同时还含有少量β″相;然而,经预时效处理后的合金时效至过时效态则主要为β′相和Q′相。这主要由于降温预时效处理能促进β″相的形核,在长时间等温时效过程中,优先形核的β″相易于转变为β′相和Q′相,最终β′相和Q′相的长大速率较快,尺寸较大,这一点从上文的硬度曲线(图3a)也可清楚说明。根据以往大量研究结果[5,18,20,24],Al-Mg-Si-Cu合金的时效析出序列一般为:过饱和固溶体(SSSS)→Cluster→GP zones→β″,Q′→β′,Q′→β,Si。由此可见,不同的时效路径并未改变该新型Al-Mg-Si-Cu-Zn合金的时效析出序列,但会显著影响β″、Q′、β′的形核长大速率,最终影响合金基体内沉淀相的构成、尺寸及分布,进而影响合金的力学性能。

3.2 时效路径对合金力学性能的影响

由上文可见,不同时效路径对合金时效析出行为影响显著,这进一步又会影响合金的力学性能。预时效态由于析出了大量复合溶质原子团簇,所以其硬度高于固溶淬火态的硬度。随后2种时效路径处理的合金进一步在185 ℃等温时效时,固溶淬火态合金硬度升高速率明显高于预时效处理后的合金,不过时效至20 min时,经预时效处理的合金对应的硬度仍然相对较高。这说明虽然预时效过程中消耗了大量空位,但是形成的溶质原子团簇对于后续高温时效硬度的提高同样具有重要贡献。

如果2种时效路径处理的合金进一步在185 ℃等温时效至峰时效态,根据上文力学性能测量结果(图3b)可见,2种时效路径下的峰时效态合金硬度和强度均基本相当。由于Al-Mg-Si系合金的屈服强度主要与位错、溶质元素以及析出相等相关,其屈服强度可利用以下公式计算得到[27]:

此外,由图3c可见,2种路径处理的峰时效态合金在拉伸过程中,当弹塑性转变完成时(典型的第二阶段应变硬化率变化),经预时效处理的合金应变硬化率显著高于固溶淬火直接时效的合金。该阶段应变硬化率主要与位错的存储有关。由图5可见,经预时效处理后的合金峰时效态分布有多种不同尺度的沉淀相,而固溶淬火直接时效的合金却以单一尺寸为主。已有研究[28,29,30]表明,当析出相的相对尺寸较小时,位错与析出相之间的相互作用以剪切作用为主,而随着析出相的长大,其与位错的作用转变为绕过作用(Orowan机制)。研究[29]表明,位错环储存在非剪切析出相附近,影响局部弹性应变能;同时非剪切析出相还可以影响位错的累积以及动态回复,因此,经预时效处理的合金由于非剪切析出相的存在,使得初始应变硬化率显著提高。此外,不同尺度沉淀相的间距对于位错滑移也会产生积极作用,不容易导致局部硬化而发生断裂。所以经预时效处理后含有多尺度沉淀相的合金表现出较高的延伸率。

更值得一提的是,合金经过185 ℃长时间等温时效后,合金的硬度均逐渐降低,但固溶淬火后直接时效的合金硬度降低速率显著低于经预时效处理再时效的合金(图3)。这同样与合金基体内的沉淀相分布有关。经预时效处理的峰时效态合金由于分布有多尺度沉淀相,即粗大和细小沉淀相共存状态,而其中的粗大沉淀相尺寸又普遍大于经固溶淬火直接时效后合金内的沉淀相尺寸,所以这些粗大沉淀相在进一步长大时容易吸附更多的溶质元素聚集。相比而言,固溶淬火后直接高温时效的合金由于沉淀形核基本同时进行,长大到一定程度后(如峰时效态),沉淀相进一步长大需要互相竞争获取溶质元素,所以沉淀相长大速率相对较为缓慢。此外,沉淀相的粗化与Zn元素的添加同样有关,以往研究[20]表明,随着沉淀相的长大,沉淀相内含有的Zn元素浓度会逐渐降低,降低后仅存在Mg和Si元素间的相互作用,这也更加有利于沉淀相的粗化,可见Zn-β″相的粗化速率与沉淀相尺寸以及结构应该均有关系。而经预时效处理后的合金在进一步时效过程中产生的粗大沉淀相会更早地进入这一过程,所以该路径处理的过时效态合金表现出硬度降低速率明显加快的特征。

4 结论

(1) 固溶淬火态和预时效态合金在非等温时效过程中沉淀相β″相的析出激活能分别为80.1和64.5 kJ/mol;由于预时效处理可形成稳定的复合溶质原子团簇,其在非等温升温过程中可以进一步长大并作为沉淀相形核点,最终使得预时效态合金沉淀析出激活能反而低于固溶淬火态合金。

(2) 不同时效路径处理的Al-Mg-Si-Cu-Zn合金在185 ℃等温时效过程中具有不同的时效硬化行为;固溶淬火态合金表现出较快的时效硬化速率并快速达到峰值硬度,而预时效处理的合金在进一步时效过程中硬度升高速率较慢,但最终2种路径处理的合金峰值硬度和强度基本相同,不过经预时效处理的合金过时效阶段硬度降低速率较快,而且经预时效处理的峰时效态合金延伸率和初始阶段应变硬化速率均较高。

(3) 不同时效路径处理的Al-Mg-Si-Cu-Zn合金在185 ℃等温时效过程中组织演化存在较大差异;预时效可析出大量复合溶质原子团簇,虽然在高温时效时会进一步长大,但使得欠时效、峰时效和过时效态合金的沉淀相尺寸呈多尺度分布特征,而固溶淬火后直接时效的不同状态合金却无此特征;时效路径并未改变合金的沉淀析出序列,但对沉淀相形核、长大速率影响显著;此外,根据合金组织结构演化规律,提出了时效路径对沉淀相形核和长大过程影响的模型示意图。

参考文献

Recent development in aluminium for automotive applications

[J].

Enhanced bake-hardening response of an Al-Mg-Si-Cu alloy with Zn addition

[J].

Influence of particles with different sizes on microstructure, texture and mechanical properties of Al-Mg-Si-Cu series alloys

[J].

不同尺寸粒子对Al-Mg-Si-Cu系合金组织、织构和力学性能的影响

[J].

Precipitation behaviors and preparation of an advanced Al-0.93Mg-0.78Si-0.20Cu-3.00Zn alloy for automotive application

[J].

汽车用新型Al-0.93Mg-0.78Si-0.20Cu-3.00Zn合金的制备及其时效析出行为研究

[J].

Influence of treatment pathways on the precipitation behaviors of Al-Mg-Si-Cu-(Zn)-Mn alloys

[J].

Influence of aging pathways on the evolution of heterogeneous solute-rich features in peak-aged Al-Mg-Si-Cu alloy with a high Mg/Si ratio

[J].

Influence of precipitate-assisted nucleation on the microstructure and mechanical properties of Al-Mg-Si-Cu-Zn alloys

[J].

Influence of Zn contents on precipitation and corrosion of Al-Mg-Si-Cu-Zn alloys for automotive applications

[J].

Precipitation strengthening mechanisms during natural ageing and subsequent artificial aging in an Al-Mg-Si-Cu alloy

[J].

Influence of Zn on the distribution and composition of heterogeneous solute-rich features in peak aged Al-Mg-Si-Cu alloys

[J].

Natural aging in Al-Mg-Si alloys—A process of unexpected complexity

[J].

The influence of temperature and storage time at RT on nucleation of the β″ phase in a 6082 Al-Mg-Si alloy

[J].

Process-controlled suppression of natural aging in an Al-Mg-Si alloy

[J].

The influence of Mg/Si ratio on the negative natural aging effect in Al-Mg-Si-Cu alloys

[J].

Positive effect of natural pre-ageing on precipitation hardening in Al-0.44at%Mg-0.38at%Si alloy

[J].

Diffusion on demand to control precipitation aging: Application to Al-Mg-Si alloys

[J].

Effect of natural aging and preaging on subsequent precipitation process of an AI-Mg-Si alloy with high excess silicon

[J].

Study of precipitation in Al-Mg-Si Alloys by atom probe tomography II. Influence of Cu additions

[J].

Clustering behavior during natural aging and artificial aging in Al-Mg-Si alloys with different Ag and Cu addition

[J].

Solute clustering in Al-Mg-Si-Cu-(Zn) alloys during aging

[J].

Effect of Sn and In on the natural ageing kinetics of Al-Mg-Si alloys

[J].

Optimization of the pre-aging treatment for an AA6022 alloy at various temperatures and holding times

[J].

Effect of pre-aging and maturing on the precipitation hardening of an Al-Mg-Si alloy

[J].

Pre-precipitate clusters and precipitation processes in Al-Mg-Si Alloys

[J].

3D atom probe study of solute atoms clustering during natural ageing and pre-ageing of an Al-Mg-Si alloy

[J].

Development of the post-form strength prediction model for a high-strength 6xxx aluminium alloy with pre-existing precipitates and residual dislocations

[J].

The shearable-non-shearable transition in Al-Mg-Si-Cu precipitation hardening alloys: Implications on the distribution of slip, work hardening and fracture

[J].

Large strain work hardening of aluminum alloys and the effect of mg in solid solution

[J].

An atomistic investigation of the interaction of dislocations with Guinier-Preston zones in Al-Cu alloys

[J].