定向凝固技术是制备柱状晶和单晶叶片不可缺少的技术之一[1,2,3]。在定向凝固过程中,对于fcc结构的镍基高温合金来说,其择优生长方向为[001]取向[4,5,6]。由于低的Young's模量和横向晶界的消除,与其它取向相比,[001]取向的柱状晶高温合金具有良好的力学性能[3,7,8]。随着凝固技术的发展,采用籽晶法和选晶法可以生产出消除横向晶界和纵向晶界的单晶组织。但是,在实际生产过程中制备的单晶取向经常偏离[001]方向,造成叶片性能不稳定,进而导致成品率降低。因而,更好地了解高温合金在定向凝固过程中的枝晶生长行为,深入研究晶粒之间的竞争生长机制,从而获得更接近[001]取向的单晶就显得十分重要。

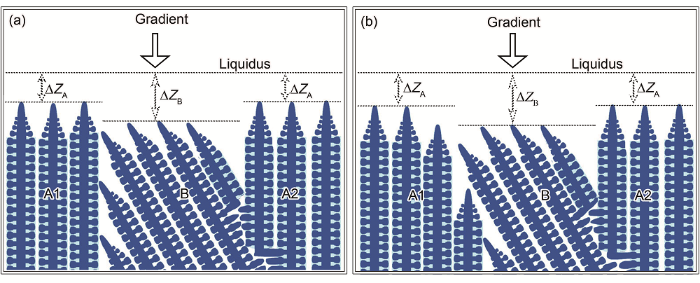

为了研究定向凝固过程中的晶粒竞争生长机制,国内外学者开展了大量研究[1,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28]。Walton和Chalmers[1]最早研究了定向凝固过程中的晶粒竞争生长,后来,Esaka[9]和Rappaz等[10]采用透明合金研究了薄膜试样中的晶粒组织演化,并对Walton和Chalmers的研究进行了概括,提出了定向凝固过程中的晶粒竞争生长机制,并对该机制进行了明确的阐释[11,12],被称为Walton-Chalmers模型,如图1a所示。该模型成为人们普遍接受的解释晶粒竞争生长机制的模型。晶粒A1和A2是<001>取向平行于热流方向的择优取向晶粒,而晶粒B是<001>取向与热流方向呈一定角的非择优取向晶粒。若晶粒B在平行热流方向与晶粒A1/A2具有相同的生长速率,则晶粒B的枝晶顶端需要更快的生长速率和更大的过冷度。因此,晶粒B的枝晶顶端落后于晶粒A1/A2的枝晶顶端。这种微小的滞后导致晶粒B被晶粒A1和晶粒A2以不同的方式超过。对于汇聚生长的晶粒A1和B,由于晶粒A1的枝晶顶端高于晶粒B的枝晶顶端,因而,晶粒B的枝晶顶端受到晶粒A1的枝晶的阻挡,始终无法超过晶粒A1。对于发散生长的晶粒B和A2,在晶粒B和A2的晶界处存在一个大的自由空间。晶粒B和A2都会在这个空间位置分枝出新的一次枝晶,但是晶粒A2在这个分枝过程中占优势。最终,择优取向的晶粒A2通过枝晶分枝的方式逐渐超过了非择优取向的晶粒B。因而,在任何情况下,择优取向的晶粒A1和A2最终会淘汰非择优取向的晶粒B。

近年来,科研人员[13,14,29,30,31]通过实验研究了柱状高温合金双晶的竞争生长,并对实验结果进行了图解概括,如图1b所示。对于发散生长的晶粒B和A2,择优取向的晶粒A2通过分枝的形式淘汰非择优的晶粒B,这一结果与经典模型(图1a)相符。但是,对于汇聚生长的晶粒A1和B,不但择优取向晶粒A1的枝晶能阻挡非择优取向晶粒B的枝晶,而且非择优取向晶粒B的枝晶也能阻挡择优取向晶粒A1的枝晶。因此,在汇聚情况下,非择优晶粒B可能会逐渐淘汰择优晶粒A1,这与经典模型(图1a)并不相符。Meng等[19]和Li等[20]通过模拟研究了双晶的竞争生长,得到了与图1b相同的结论。因此,目前关于晶粒竞争生长的理解有以上(图1a和b) 2种观点。

关于上述2种观点的研究都是在二次枝晶取向相同的条件下进行的,均没有考虑二次枝晶取向对定向凝固过程中晶粒竞争生长的影响。本工作采用籽晶法,研究了二次枝晶取向对晶粒竞争生长的影响,更加深入地分析了定向凝固过程中晶粒的竞争生长。

1 实验方法

实验所用材料为第一代单晶高温合金SRR99,其名义化学成分(质量分数,%)为:Cr 8.4,Co 5.0,W 9.5,Al 5.5,Ti 2.1,Ta 2.8,C 0.015,Ni余量。为了保证浇铸合金和籽晶的成分相同,籽晶也为SRR99合金。为了保证试样中所有晶粒的一次枝晶位于平行的纵平面上,所有籽晶从同一块单晶板上切取,每个籽晶的长宽高为8 mm×8 mm×20 mm。籽晶的摆放方式如图2所示,晶粒A1和A2的一次枝晶平行于热流方向,被称为择优取向的晶粒;晶粒B的一次枝晶与热流方向成一定夹角,被称为非择优取向的晶粒。晶粒A1、A2和B与热流方向的夹角分别为θA1、θA2和θB,其具体数值如表1所示。图2a中的双晶(表1中的Exp.Ⅰ)用于研究一次取向相同时二次取向对晶粒竞争生长的影响。在Exp.Ⅰ中,晶粒A1和A2的一次取向相同,晶粒A1的二次取向不变始终为0°,而晶粒A2的二次取向从0°到45°逐渐增大。为了研究二次取向对汇聚晶粒和发散晶粒竞争生长的影响,制备了同时包括汇聚和发散的三晶试样。这样的制备方法不仅可以保证汇聚生长和发散生长的凝固条件一致,还可以节约实验成本和缩短实验周期。本工作设计了3组相邻晶粒的二次晶界角变化的三晶试样,如图2b所示。根据晶粒A1/A2和晶粒B的相对位置关系,晶粒A1和B为汇聚双晶,而晶粒B和A2为发散双晶。表1中的Exp.Ⅱ、Exp.Ⅲ和Exp.Ⅳ 3种情况中,相应的晶粒A1、B和A2的一次取向相同(分别为0°±1°、17°±1°和0°±1°),而相应的二次取向不同:Exp.Ⅱ中3个晶粒的二次取向相同,均为0°;Exp.Ⅲ和Ⅳ中3个晶粒的二次取向不同,相邻晶粒的二次取向差为45°。通过系统研究图2中所示的双晶和三晶试样的组织结构演化,可以全面而深入地分析晶粒的竞争生长。

图 1

图 1

定向凝固过程中晶粒竞争生长机制示意图

Fig.1

Schematic diagrams showing the mechanism of grain selection in the directional solidification process (Grains A1/A2 and B are favorably and unfavorably oriented grains, respectively; ΔZA, ΔZB—undercooling of grains A and B, respectively)

(a) Walton-Chalmers model (b) summary of experimental results

图2

图2

籽晶放置方式示意图

Fig.2

Schematics of the placement of seeds

(a) bi-crystal: seeds A1 and A2 with the same [001] orientation(b) ter-crystal: seeds A1/A2 and B with different [001] orientations

表1 试样的结构特征和铸造条件

Table 1

| Seed pattern | Exp. | [001]orientation | [010]/[010]orientation | Withdrawal speed mm·min-1 | |||||

|---|---|---|---|---|---|---|---|---|---|

| θA1 / (º) | θB / (º) | θA2 / (º) | θA1 / (º) | θB / (º) | θA2 / (º) | ||||

| Bi-crystal | Ⅰ | 1-1 | 0 | - | 0 | 0 | - | 0 | 6 |

| 1-2 | 2 | ||||||||

| 1-3 | 4 | ||||||||

| 1-4 | 6 | ||||||||

| 1-5 | 8 | ||||||||

| 1-6 | 10 | ||||||||

| 1-7 | 12 | ||||||||

| 1-8 | 14 | ||||||||

| 1-9 | 16 | ||||||||

| 1-10 | 18 | ||||||||

| 1-11 | 20 | ||||||||

| 1-12 | 30 | ||||||||

| 1-13 | 45 | ||||||||

| Ter-crystal | Ⅱ | 2-1 | 0±1 | 17±1 | 0±1 | 0 | 0 | 0 | 1 |

| 2-2 | 0 | 0 | 0 | 6 | |||||

| Ⅲ | 3-1 | 0 | 45 | 0 | 1 | ||||

| 3-2 | 0 | 45 | 0 | 6 | |||||

| Ⅳ | 4-1 | 45 | 0 | 45 | 1 | ||||

| 4-2 | 45 | 0 | 45 | 6 | |||||

定向凝固实验在工业用大型双区加热ZGD-2真空高梯度单晶炉中进行。首先将底部预埋籽晶的模壳固定在水冷铜盘上,关闭炉门并抽真空。待真空度下降到10-3 Pa时,加热模壳和母合金。模壳底端的加热温度为1600 ℃,模壳顶端的加热温度为1550 ℃,母合金的加热温度为1600 ℃。待母合金熔化后保温5 min,将其浇注进空腔的模壳中。浇注后保温5 min使整个模壳体系达到热平衡,最后以1或6 mm/min 的抽拉速率(V)匀速下拉模壳。待模壳冷却至室温时清壳得到试样。

将所有铸态试样在体积比HCl∶H2O2=5∶1的腐蚀液中宏观腐蚀15 min,然后观察籽晶的回熔界面和试样的晶界位置。通过测量晶界偏离度(θGB)来定量研究晶粒的竞争生长速率,θGB由tanθGB=L/H求得[13],其中,L是晶界在回熔界面和被观察横截面上的径向位移,H是回熔界面和被观察横截面之间的垂直距离。因此,θGB的值越大,表明晶粒的竞争生长速率越快;反之,晶粒的竞争生长速率越慢。垂直于晶界切取试样的纵截面,并且垂直于试样轴向切取不同高度的横截面。横/纵截面经打磨-抛光-腐蚀后,在HCl (80 mL)+H2SO4 (5 mL)+CuSO4 (20 g)+H2O (100 mL)金相腐蚀液中腐蚀约15 s。用MEF4M光学显微镜(OM)观察其金相组织。

2 实验结果

2.1 一次取向相同的双晶

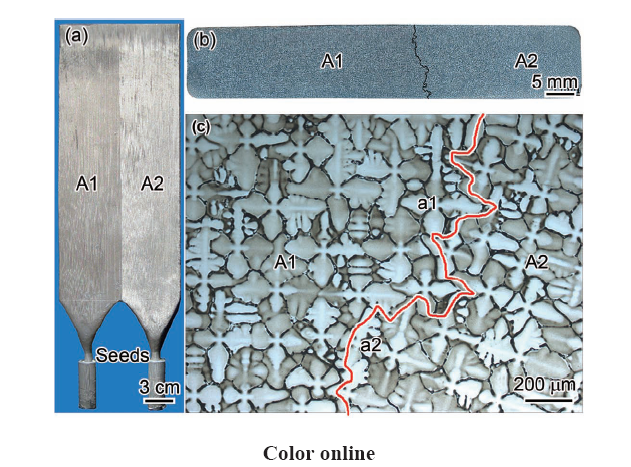

图3

图3

一次枝晶取向相同时双晶的纵截面和横截面组织

Fig.3

Macrographs showing the macrostructures on the longitudinal section (a) and top cross section (b) and OM image showing the microstructure on cross section (c) in Exp.1-9 (a1, a2—dendrites)

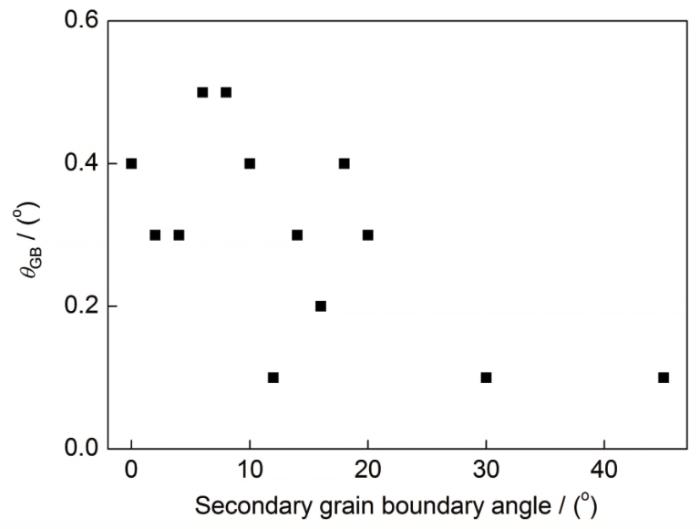

在双晶试样一次取向相同的情况下,晶粒A1的二次取向始终为0°,晶粒A2的二次取向逐渐增大,将晶粒A1和A2的二次枝晶臂夹角称为二次晶界角。二次晶界角对晶粒竞争生长速率的影响如图4所示。随着二次晶界角的增大,双晶的晶界偏离度在0°~0.6°,接近0°。这说明一次取向相同的晶粒间的竞争生长速率很小,几乎可以忽略,也就是说晶粒的二次取向不影响双晶的竞争生长速率。

图4

图4

晶界偏离度(θGB)随二次晶界角的变化规律

Fig.4

Dependence of θGB on secondary grain boundary angle of seeds A1 and A2 in Exp.Ⅰ (θGB—grain boundary misorientation)

2.2 一次取向不同的三晶

图5显示了相邻晶粒二次取向相同时高抽拉速率下三晶纵截面的显微组织。晶粒A1、B和A2的二次取向相同且均为0°,而一次取向不同且分别为0°、16°和0°。对于汇聚生长的晶粒A1和B,不但择优取向的枝晶能阻挡非择优取向的枝晶(黑色三角形所示),而且非择优取向的枝晶也能阻挡择优取向的枝晶(白色三角形所示)。由于非择优取向的枝晶的阻挡作用,汇聚晶界从非择优取向的晶粒B向择优取向的晶粒A1迁移,这导致晶粒A1的晶粒尺寸逐渐减小,最终可能被淘汰掉。对于发散生长的晶粒B和A2,不仅择优取向的枝晶能分枝出新的一次枝晶(白色箭头所示),而且非择优取向的枝晶能分枝出新的一次枝晶(黑色箭头所示)。由于择优取向枝晶的分枝作用,晶界从择优取向的晶粒A2向非择优取向的晶粒B迁移,从而导致晶粒A2的晶粒尺寸逐渐增大。然而晶粒B的晶粒尺寸由非择优晶粒B的枝晶阻挡作用和择优晶粒A2的枝晶分枝作用共同决定,即由汇聚晶界和发散晶界的迁移速率决定。若汇聚晶界的迁移速率大于发散晶界的迁移速率,晶粒B的晶粒尺寸将增大,反之,晶粒B的晶粒尺寸将减小。

图5

图5

二次枝晶取向相同时三晶纵截面上的组织演化

Fig.5

OM image showing the microstructures of ter-crystal samples with the same [010]/[100] orientation in Exp.2-2 (White triangles: the blocking of the favorably aligned dendrites; black triangles: the blocking of the unfavorably aligned dendrites; white arrows: the branching of the favorably aligned dendrites; black arrows: the branching of the unfavorably aligned dendrites)

低抽拉速率下三晶纵截面内的组织演化与高抽拉速率下的相同,汇聚晶粒(A1和B)的枝晶阻挡现象以及发散晶粒(B和A2)的枝晶分枝现象与高抽拉速率下的相同。最终,汇聚晶界也向择优取向的晶粒A1迁移,发散晶界向非择优取向的晶粒B迁移。

Exp.Ⅲ中低抽拉速率和高抽拉速率下的金相组织如图6所示。当相邻晶粒的二次取向不同时,不同抽拉速率下的晶粒组织演化过程相似,并且与二次取向不同时三晶的晶粒组织演化一致。在低的抽拉速率下,纵截面内的枝晶演化过程如图6a所示。对于汇聚生长的晶粒A1和B,2个晶粒的晶界枝晶能互相阻挡(黑色和白色三角形所示),晶界向晶粒A1迁移,晶粒A1逐渐减小,最终会被淘汰掉。对于发散生长的晶粒B和A2,2个晶粒的晶界枝晶都能分枝出新的枝晶(黑色和白色箭头所示),晶界向晶粒B迁移,晶粒A2逐渐增大。由于汇聚晶界和发散晶界的迁移速率相似,晶粒B向晶粒A1的径向位移约等于晶粒A2向晶粒B的径向位移,因此定向凝固过程中晶粒B的晶粒尺寸变化不明显。该三晶试样横截面内的组织演化如图6b~d所示。在距籽晶回熔界面10 mm的横截面内(图6d),汇聚晶界和发散晶界为圆滑的黑色曲线,晶粒B的形貌是规则的矩形。当定向凝固进行到55 mm时(图6c),晶界形貌为不规则曲线。汇聚晶界和发散晶界都向晶粒A1方向迁移,此时,晶粒A1的晶粒尺寸减小而晶粒A2的晶粒尺寸增大。当定向凝固进行到90 mm时(图6b),晶粒A1已经被淘汰掉,只剩下晶粒B和A2。

图6

图6

二次枝晶取向不同时三晶纵截面组织演化

Fig.6

OM images showing the microstructures of ter-crystal samples with different withdrawal speeds of Exp.3-1 (a~d) and Exp.3-2 (e~h) (White triangles: the blocking of the favorably aligned dendrites; black triangles: the blocking of the unfavorably aligned dendrites; white arrows: the branching of the favorably aligned dendrites; black arrows: the branching of the unfavorably aligned dendrites)

(a, e) longitudinal section (b, f) 90 mm transverse section (c, g) 55 mm transverse section (d, h) 10 mm transverse section

与Exp.Ⅲ的三晶试样相比,虽然Exp.Ⅳ中相应晶粒的二次取向不同(晶粒A1、B和A2的二次取向分别为45°、0°和45°),但是低速和高速下的晶粒组织演化与Exp.Ⅱ和Ⅲ的相同。

图7总结了三晶试样中二次晶界角对汇聚和发散晶界偏离度的影响。对于汇聚和发散生长的晶粒,无论是低抽拉速率还是高抽拉速率情况下,3组实验中的晶界偏离度相似。也就是说,相邻晶粒的二次枝晶取向不能改变晶粒的竞争生长速率。然而抽拉速率对晶粒的竞争生长影响显著,抽拉速率越大,晶粒的竞争生长速率越慢,择优取向的晶粒被淘汰的可能性降低。对于发散生长的晶粒,不但二次枝晶取向不能影响晶粒的竞争生长速率,而且抽拉速率也不能影响晶粒的竞争生长速率。

图7

图7

θGB随二次晶界角的变化规律

Fig.7

Dependence of θGB on secondary grain boundary angle in the cases of convergence and divergence

3 分析讨论

3.1 锯齿状晶界的形成

在有晶界存在的合金中,横截面内的晶界一般是锯齿状的曲线,而不是平直的直线。对于一次取向相同的双晶(Exp.Ⅰ),横截面中的晶界也是弯曲的,例如图3b。这与文献[18]的研究结果一致。由于2个晶粒A1和A2的一次枝晶[001]平行于热流(温度梯度)方向,因此晶粒A1和A2都是择优取向晶粒。虽然2个晶粒的一次枝晶取向一样,但是二次枝晶取向不同。因此2个晶粒之间必然存在晶界。在双晶样品定向凝固初期,晶界是平直的直线,随着定向凝固的进行,凝固距离增大,晶界由直线逐渐转变为锯齿状的曲线。经过长时间的定向凝固之后,晶粒A1和A2的晶界大约在样品中间,晶界向2个晶粒的迁移不明显,说明一次枝晶取向相同而二次取向不同的2个晶粒之间不存在竞争。推断锯齿状晶界的形成并不是晶粒A1和A2竞争生长导致的,而是2个晶粒中枝晶的消失与再生所导致。

通过分析,认为以下2方面原因可能导致锯齿状晶界的形成:一方面是晶界处二次枝晶臂的凸起;另一方面是枝晶的消失与再生。在图3c中,当晶粒A1中枝晶a1凸起的二次枝晶臂伸入晶粒A2的枝晶间时,枝晶间为a1二次枝晶臂的生长提供了较大的空间,因此a1向晶粒A2延伸的二次枝晶臂较长,导致晶界弯曲明显;相反地,当晶粒A2中枝晶a2的二次枝晶臂向晶粒A1内生长而碰到晶粒A1的枝晶臂时,由于枝晶臂的阻挡,a2的二次枝晶臂在晶粒A1内没有空间延伸而生长得较短,这导致晶界的弯曲不明显。正是由于二次枝晶臂的延伸和阻挡,横截面内的晶界才会变得曲折不直。此外,在定向凝固过程中,一个枝晶很难从试样底端一直生长到试样顶端,经常会出现枝晶消失与枝晶再生现象,如图8所示。在图8a中,由于枝晶a1和a2的间距较小,不能为枝晶a的生长提供足够的空间,最后枝晶a消失(白色三角形所示)。在图8b中,由于枝晶b1和b2的间距较大,因此b1的二次枝晶能分枝出新的枝晶。但是b1分枝出的新枝晶不一定都能长成一次枝晶,白色三角形所示的枝晶长成了新的一次枝晶b,而一次枝晶b下方的短的纵向枝晶并未长成新的一次枝晶。由于枝晶消失和枝晶再生,定向凝固过程中的晶界形状一直变化,并且越来越弯曲。

图8

图8

定向凝固过程中枝晶的消失和再生

Fig.8

Disappearance and regeneration of dendrites in directional solidification (a, a1, a2, b, b1, b2—dendrites)

(a) the blocking of the dendrites (white triangle)

(b) the branching of the dendrite (white triangle)

对于一次取向不同的相邻晶粒(Exp.Ⅱ/Ⅲ/Ⅳ),汇聚晶界存在枝晶阻挡现象而发散晶界存在枝晶分枝现象。除了上述2个因素以外,枝晶阻挡和枝晶分枝是导致晶界弯曲的关键原因。由于不同纵截面内枝晶阻挡和枝晶分枝频率不同,导致晶粒的竞争生长速率不同,因此随着定向凝固的进行,晶界越来越弯曲,如图6b~d和6f~h。也可以说,弯曲晶界是晶粒竞争生长的一种表现,晶界越弯曲表明不同纵截面内的竞争生长速率越不相同。

3.2 二次枝晶取向的作用

通过对一次取向相同的双晶(Exp.Ⅰ)和一次取向不同的三晶(Exp.Ⅱ/Ⅲ/Ⅳ)的研究发现,二次枝晶取向相同和不同时,晶粒的竞争生长方式以及竞争生长速率没有明显的差异,如图7所示。也就是说,二次枝晶取向很难影响晶粒的竞争生长。本工作的实验结果与文献[13,14,15,16,17,18,19,20]的相符,遵守图1b提出的观点,而与经典的Walton-Chalmers模型(图1a)中的汇聚生长矛盾。然而,本结论与最近的文献[32]相反。文献[32]通过实验发现:二次枝晶取向显著影响汇聚双晶(一次取向为0°和45°)的竞争生长。当汇聚双晶的二次取向一致时,择优取向的晶粒在竞争中占优势,而非择优取向的晶粒最后在竞争中被淘汰,这与早期的经典Walton-Chalmers模型(图1a)[11,12]和目前的周亦胄观点[13](图1b)都不一致;当汇聚双晶的二次取向不一致时,非择优取向的晶粒在竞争中占优势,而择优取向的晶粒最后在竞争中被淘汰,这与目前的周亦胄观点[13](图1b)一致。

对于早期的经典Walton-Chalmers模型[11,12](图1a)和目前的周亦胄观点[13](图1b),非择优取向晶粒B的一次枝晶[001]取向约为15°。这是考虑到工程应用的单晶高温合金的一次枝晶[001]取向一般小于等于15°,而一次枝晶[001]取向大于15°的单晶高温合金由于较差的力学性能一般不被使用。因此高温合金中晶粒的竞争生长的研究一般选择0°的[001]晶粒为择优取向晶粒,而约15°的[001]晶粒为非择优取向晶粒。但是在文献[30]中,45°的[001]晶粒为非择优取向晶粒。我们认为45°的[001]晶粒的偏离度太大,在高温合金的竞争生长中意义不大,并且其竞争行为不能代表15°的[001]晶粒。此外文献[30]的温度梯度为250 K/cm,而本工作的温度梯度为80 K/cm,可能不同的温度梯度对汇聚双晶的竞争也有一定影响[33]。

图1a和b 2种观点的矛盾在于:对于汇聚生长的晶粒,非择优取向枝晶能否阻挡择优取向枝晶。最近的研究[16,20]认为,枝晶顶端溶质场的交互作用是导致非择优取向枝晶阻挡择优取向枝晶的最主要原因。在凝固过程中,由于固/液相中的溶质分配不同,有的元素向枝晶偏析,有的元素向枝晶间偏析,因此在枝晶顶端周围存在浓度梯度,这个浓度梯度所能影响的区域称为溶质边界层厚度(δ)。对于汇聚生长的双晶,2个晶粒的晶界枝晶间距较小,枝晶顶端的溶质场重叠,使δ增大,导致元素在固/液界面的迁移速率变慢,因而晶界枝晶顶端低于周围枝晶顶端。这为随后的非择优取向枝晶阻挡择优取向枝晶提供条件。此外,溶质场的存在使枝晶顶端为抛物线形状。枝晶顶端生长速率最快,而枝晶侧面的二次枝晶生长缓慢。当汇聚晶界枝晶彼此阻挡时,二次枝晶还未长出,不能影响晶界枝晶的互相阻挡,因此二次枝晶取向很难影响汇聚晶粒的竞争生长。

对于发散生长的双晶,图1a和b 2种观点一致。都认为晶界枝晶间距较大,发散晶界处存在一个大的不受溶质场影响的空白区域,这为二次枝晶的延伸生长和分枝提供了足够大的空间,因而二次枝晶取向不能影响晶粒的竞争生长。简而言之,无论是汇聚还是发散情况,晶界附近的枝晶顶端的二次枝晶尚未凸起,不能影响枝晶顶端的溶质场,因而二次枝晶取向不会影响汇聚和发散晶粒的竞争生长。

抽拉速率能显著影响汇聚晶粒的竞争生长速率,而不影响发散晶粒的竞争生长速率。随着抽拉速率的减小,溶质边界层厚度增大,即

4 结论

(1) 一次枝晶取向相同的双晶竞争生长时,随着二次晶界角的增大,晶界偏离度始终接近0°,说明2个晶粒在竞争生长中占相同的优势。

(2) 一次枝晶取向不同的三晶竞争生长时,在汇聚生长的情况下,非择优取向的晶粒在竞争生长中占优势,二次取向不影响汇聚晶粒的竞争生长行为和竞争生长速率;在发散生长的情况下,择优取向的晶粒在竞争生长中占优势,二次取向不影响发散晶粒的竞争生长行为和竞争生长速率。

参考文献

The origin of the preferred orientation in the columnar zone of ingots

[J].

Solidification morphologies in directionally solidified superalloys

[J].

Effect of Ni interlayer on cavitation erosion resistance of NiTi cladding by tungsten inert gas (TIG) surfacing process

[J].

Directional and single-crystal solidification of Ni-base superalloys: Part Ι. The role of curved isotherms on grain selection

[J].

Rene' N4: A first generation single crystal turbine airfoil alloy with improved oxidation resistance, low angle boundary strength and superior long time rupture strength

[A].

Second-generation nickel-base single crystal superalloy

[A].

Dendrite growth and spacing in succinonitrile-acetone alloys

[D].

Coupled finite element-cellular automaton model for the prediction of dendritic grain structures in solidification processes

[J].

Prediction of grain structures in various solidification processes

[J].

Probabilistic modelling of microstructure formation in solidification processes

[J].

Mechanism of competitive grain growth in directional solidification of a nickel-base superalloy

[J].

Competitive grain growth in directional solidification of a nickel-base superalloy

[A].

Influence of solidification conditions on the castability of nickel-base superalloy IN792

[J].

Structure evolution in directionally solidified bicrystals of nickel base superalloys

[J].

双晶镍基高温合金定向凝固过程的结构演化

[J].

Effect of solidification rate on competitive grain growth in directional solidification of a nickel-base superalloy

[J].

Competitive growth in bi-crystal of Ni-based superalloys during directional solidification

[J].

镍基双晶高温合金定向凝固过程中的竞争生长

[J].

Mechanism of competitive growth during directional solidification of a nickel-base superalloy in a three-dimensional reference frame

[J].

Phase-field study of competitive dendritic growth of converging grains during directional solidification

[J].

Pattern formation during directional solidification of bicrystals

[J].

Competitive grain growth and dendrite morphology evolution in selective laser melting of Inconel 718 superalloy

[J].

Competitive grain growth mechanism in three dimensions during directional solidification of a nickel-based superalloy

[J].

Seeding of single crystal superalloys—Role of seed melt-back on casting defects

[J].

Seeding of single-crystal superalloys—Role of constitutional undercooling and primary dendrite orientation on stray-grain nucleation and growth

[J].

Morphological aspects of competitive grain growth during directional solidification of a nickel-base superalloy, CMSX4

[J].

Grain structure development in directional solidification of nickel-base superalloys

[J].

Competitive grain growth and texture evolution during directional solidification of superalloys

[A].

Effect of solidification rate on grain structure evolution during directional solidification of a Ni-based superalloy

[J].

Competitive growth during directional solidification of a binary alloy with natural convection: Two-dimensional phase-field study

[J].

Investigation of grain competitive growth during directional solidification of single-crystal nickel-based superalloys

[J].

Dependence of competitive grain growth on secondary dendrite orientation during directional solidification of a Ni-based superalloy

[J].

Two-dimensional phase-field study of competitive grain growth during directional solidification of polycrystalline binary alloy

[J].

Effect of secondary dendrite orientations on competitive growth of converging dendrites of Ni-based bi-crystal superalloys

[J].