在材料制备过程中,晶粒之间有可能由于缺乏液体填入或存在夹杂从而萌生孔洞;另外,在高温作用下,材料在晶界附近也会产生孔洞。孔洞的扩展易形成微裂纹,使材料力学性能下降,最终造成失效[1,2]。特别是异种材料连接时,由于界面区域通常表现出不同的物理化学性质而形成缺陷,使得材料的承载能力明显降低。一直以来,材料中的孔洞效应倍受关注[3]。采用先进连接技术的航空发动机整体叶盘可以将不同性能指标的叶片(耐蠕变)和盘片(抗疲劳)连为整体,然而采用连接技术造成的最大问题是盘叶结合区成为整个部件的薄弱部位[4,5]。所以在部件制备过程中引入的缺陷将带来高风险失效问题,这对于强调高可靠性和长寿命的航空发动机高速转动部件来说是个重要隐患。因此,结合区的力学性能就成为决定双晶态整体叶盘能否得到广泛应用的关键因素。另外,作为热端部件材料,金属Ni由于具有良好的高温变形性能,得到了广泛的应用。但由于Ni造价昂贵,导致研发成本高昂,采用数值模拟方法可以降低研发成本并预判缺陷与风险。

目前对单晶/多晶Ni复合体孔洞效应的系统研究的报道较少,主要集中在单晶或多晶材料本身的性能研究[6,7,8]。Shang等[9]采用分子动力学模拟研究了Ni/Ni3Al预孔洞界面金属在拉伸载荷作用下的塑性变形机理,发现孔隙率对预孔洞Ni/Ni3Al界面金属的抗拉强度和Young's模量都有明显的影响。Zhu等[10]通过分子动力学研究了孔洞对Ni薄膜纳米压痕的影响,结果表明,与无孔洞的情况相比,孔洞的存在使材料软化,孔的半径和深度对薄膜的力学性能有重要影响。Ito和Okamoto[11]用分子动力学模拟研究了含孔洞石墨烯在拉伸载荷作用下的力学性能,结果表明,随着孔洞尺寸增大,石墨烯抗拉强度随之减小。与无孔洞石墨烯相比,孔隙率为4%的石墨烯,抗拉强度下降了59%。杨彪等[12]通过分子动力学研究孔洞对单晶Ni压痕过程的影响,结果表明,γ/γ′相界面存在孔洞时,部分失配位错会被分解,且被γ相表面吸收,形成的表面台阶孔洞未对单晶Ni压痕过程产生较大影响。郭俊贤等[13]采用分子动力学研究了裂纹在石墨烯/Cu复合材料中的动态扩展过程,表明石墨烯的加入对于阻止裂纹的扩展有显著的作用。华军等[14]采用分子动力学研究了含球形缺陷的石墨烯/Cu复合材料的剪切力学性能。结果表明,不同位置和数量的球形小缺陷对复合材料的剪切性能影响不大,小缺陷石墨烯/Cu复合材料仍具有较好的性能和使用价值。Borg等[15]发现较小的孔洞会抑制孔洞本身的生长,小孔洞具有更大的整体应力水平。Stewart和Cheong[16]研究了孔洞对单晶Al力学性能的影响,结果表明,分子间引力的存在减缓了位错的运动和孪晶的形成,导致空隙的增强。Huang等[17]发现,当空隙较小时只有很少的位错出现在空隙周围。

单晶和多晶具有相同的晶体结构,但组织结构不同,性能迥异[18,19,20,21]。其中多晶材料变形过程中晶界附近的应力分布是不均匀的,这不但阻碍滑移的进行,还会导致第2个滑移系的产生,所以单晶/多晶Ni复合体的应力-应变响应并不是各个组元的简单平均和叠加。通常微型孔洞和微裂纹能够在多晶晶界上形核并扩展,甚至能够穿晶扩展,孔洞的生长和聚合将导致断裂的产生。另外,单晶/多晶晶体界面作为单晶和多晶的混合区域,界面附近极易出现较高的应力集中,缺陷易在此产生,造成变形的局部化,对材料的力学性能影响很大。为此,本工作以含球形孔洞单晶/多晶Ni复合体为研究对象,建立相应的分子动力学模型,分析拉伸过程中孔洞位置分布及孔隙率对单晶/多晶Ni复合体拉伸性能的影响,并探讨在界面孔洞孔隙率相同时,孔洞数量对单晶/多晶Ni复合体拉伸性能的影响。

1 模型与方法

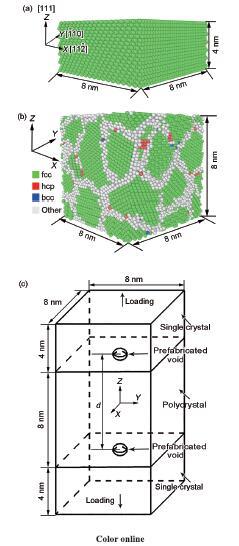

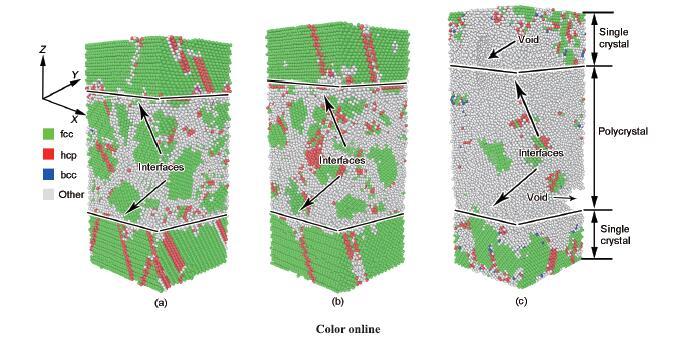

图1a和b分别为fcc结构单晶Ni和多晶Ni的分子动力学模型。图1c为预制的球形孔洞模型示意图,两端分别为单晶Ni,晶向为X=[

图1

图1

单晶Ni和多晶Ni分子动力学模型及单晶/多晶Ni复合体预制孔洞示意图(预制孔洞中心相距d=4、8或10 nm)

Fig.1

Molecular dynamics models of single crystal nickel (a), polycrystalline nickel (b) and the schematic construction of a single crystal/polycrystalline nickel composites in which prefabricated voids are located on the central line of the construction (The distance between prefabricated void centers d=4, 8 or 10 nm) (c)

采用基于有效介质理论的半经验多体嵌入原子势(EAM)[27]描述体系中Ni原子的相互作用。该作用势(Etot)可表示为:

式中,Φ(rij)为传统对势;rij为i与j原子间的距离;F(ρi)为镶嵌能;ρi为除第i个原子以外其它所有原子j的核外电子在i原子处所产生的电子云密度(g(rij))之和,可以表示为:

函数的具体形式和参数可以通过Ackland等[28]提出的方法拟合得到。

2 分析讨论

2.1 无孔洞与预制孔洞半径为1.1 nm时晶体Ni的拉伸性能

图2

图2

无预制孔洞与孔洞半径为1.1 nm时不同晶态Ni应力-应变曲线

Fig.2

Tensile stress-strain curves of different constructions of crystalline nickel with void-free and with a prefabricated void with radius R=1.1 nm

2.2 预制孔洞位置对单晶/多晶Ni复合体拉伸性能的影响

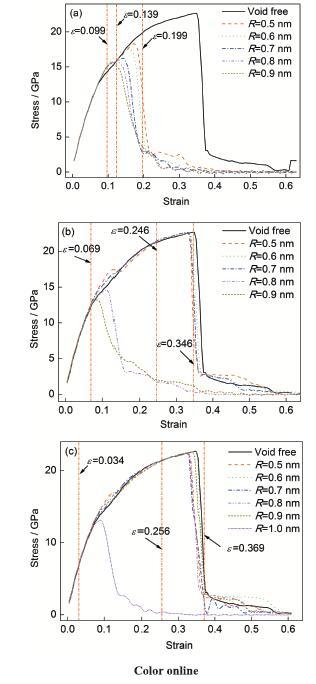

无预制孔洞和不同位置预制孔洞单晶/多晶Ni复合体拉伸应力-应变曲线如图3所示。可见,应力在初始变形阶段呈现相同的增长趋势,曲线重叠,这与文献[16,17]研究结果基本吻合。假如预制孔洞位于单晶侧,当孔洞半径大于等于0.5 nm时,单晶/多晶Ni复合体抗拉强度迅速下降,如图3a所示。图3b显示,当预制孔洞位于多晶区域时,单晶/多晶Ni复合体的拉伸性能对半径小于0.7 nm的孔洞不敏感。而当预制孔洞位于单晶/多晶界面时,当孔洞半径达到1 nm后,单晶/多晶Ni复合体的抗拉强度才显著下降,如图3c所示。研究表明,在整体叶盘制备过程中,如果单晶/多晶复合体单晶一侧存在细小的孔洞缺陷,更易导致整体叶盘盘叶结合区拉伸性能下降,从而增加整体叶盘突然断裂的风险。

图3

图3

无预制孔洞和不同位置预制孔洞单晶/多晶Ni复合体的拉伸应力-应变曲线

Fig.3

Tensile stress-strain curves of single crystal/polycrystalline Ni composites with void-free or prefabricated voids located on the central line of the construction near the single crystal side (a), near the polycrystalline side (b) and near the interface of single crystal/polycrystalline nickel composites (c) (ε—strain)

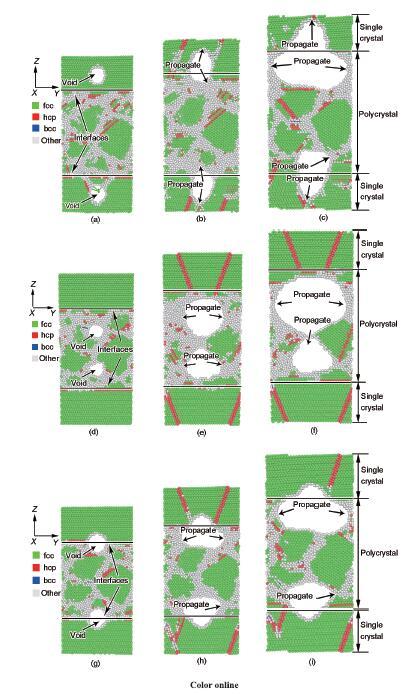

图4

图4

不同应变(ε)下单晶预制孔洞半径为0.6 nm,多晶预制孔洞半径为0.5 nm和单晶/多晶界面预制孔洞半径为0.6 nm的拉伸原子图

Fig.4

Atomic snapshots of single crystal/polycrystalline nickel composites, as shown in Fig.1, with prefabricated voids with R=0.6 nm near the single crystal side (a~c), prefabricated voids with R=0.5 nm near the polycrystal side (d~f) and prefabricated voids with R=0.6 nm near the interface in single crystal/polycrystalline nickel interface (g~i) under different ε

(a) ε=0.099 (b) ε=0.139 (c) ε=0.199

(d) ε=0.069 (e) ε=0.246 (f) ε=0.346

(g) ε=0.034 (h) ε=0.256 (i) ε=0.369

从图4d中可以看出,试样弛豫后几何构型比较规则,加载后原子呈现无序化,模型有少量的变形。但随着应变的增加,形变储存能也随之上升,孔洞开始扩展。位错主要集中在界面层和多晶体一侧,从图4e中可以看出,在塑性流动过程中发生应力诱导晶化现象,晶化程度随着应变的增加而加剧。在屈服阶段时fcc结构原子迅速转变为无序的非晶结构。此时单晶/多晶Ni复合体的变形机制转变为大规模的非晶化。由于加载引起的塑性变形,从图4e和f中可以看出明显的位错滑移线,预制孔洞在多晶体内部迅速扩展,这可能是由于变形量的增加使系统能量也随之上升所致,原子开始摆脱晶格点阵控制,加速了孔洞扩展,正是孔洞的扩展导致了应力的下降。从图4f还可看出,孔洞并未穿越单晶/多晶Ni复合体界面,随应变的继续增加,孔洞继续向两侧扩展,直至材料的断裂。

从图4g可以看出,随着应变增加,孔洞没有在单晶一侧继续扩展。随着多晶一侧原子迁移,非晶化加剧,孔洞迅速在多晶内扩大,并向两侧延展,如图4h所示。与预制孔洞单晶相比,单晶/多晶界面孔洞并未对单晶/多晶Ni复合体界面造成较大破坏。由于本工作所构建的多晶模型并非完全对称,从图4h可以看出,下方的孔洞四周出现位错聚集,阻碍了孔洞的快速扩展,还发现位错在应力集中区开始成核。从图4i中看到,由于多晶晶界面积迅速减小,从而加速了拉伸过程中位错和滑移的传播,导致材料的强度大大降低;另外,随着孔洞体积的增加,球形表面积也在增加,孔洞内外表面产生位错的概率增大,与晶界上的位错汇聚的几率也增大。同时孔洞半径增大,应力集中现象明显,这些原因都导致抗拉强度迅速减小。还可以看出模型在位错塞积的界面层附近断裂。这是由于界面层中单晶/多晶原子相互掺杂,晶体结构发生变化所致,所以在拉伸变形时易造成非晶化。预制孔洞界面的变形机制是由界面与孔洞缺陷之间的相互作用决定的,而孔洞缺陷与微结构断裂密切相关。孔隙率在0.8%以下时,单晶/多晶界面预制孔洞对单晶/多晶Ni复合体抗拉强度影响不大。当孔隙率为0.8%时,单晶/多晶Ni复合体抗拉强度迅速减小,所以可以将孔隙率0.8%视作单晶/多晶Ni复合体拉伸性能影响的阈值。

2.3 界面预制孔洞数量对单晶/多晶Ni复合体拉伸性能的影响

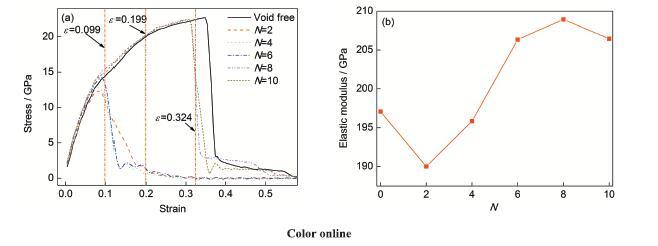

图5

图5

无预制孔洞和不同界面预制孔洞数量(N)下单晶/多晶Ni复合体的应力-应变曲线和弹性模量变化曲线

Fig.5

Stress-strain curves (a) and elastic modulus variation curve (b) of single crystal/polycrystalline nickel composites with void-free and different numbers of prefabricated voids (N) in the interface of single crystal/polycrystalline nickel composites

保持孔隙率不变,随着孔洞数量的增加,抗拉强度呈递增趋势。众所周知,纯金属的抗拉强度是位错开始运动的临界拉应力,主要受到晶格阻力、位错间交互作用产生的阻力等各种阻力决定。由于孔洞数量的增加,造成孔洞连接几率增大,导致了孔洞总截面积的增大,使得多晶的晶界尺寸在孔洞的体表面上迅速增大,从而导致晶界对位错滑移的阻碍作用增大。弹性变形阶段,单个孔洞可以看成大的置换原子,这种置换原子的存在,会在溶质原子周围形成晶格畸变,故而形成畸变应力场,该应力场与位错应力场产生交互作用,导致不断变大的塑性孔洞应力场会彼此交互作用,从而提高了单晶/多晶Ni复合体的弹性模量,如图5b所示。即当界面预制孔洞孔隙率保持0.8%不变时,孔洞数量越多(即孔洞越小),弹性模量越大。

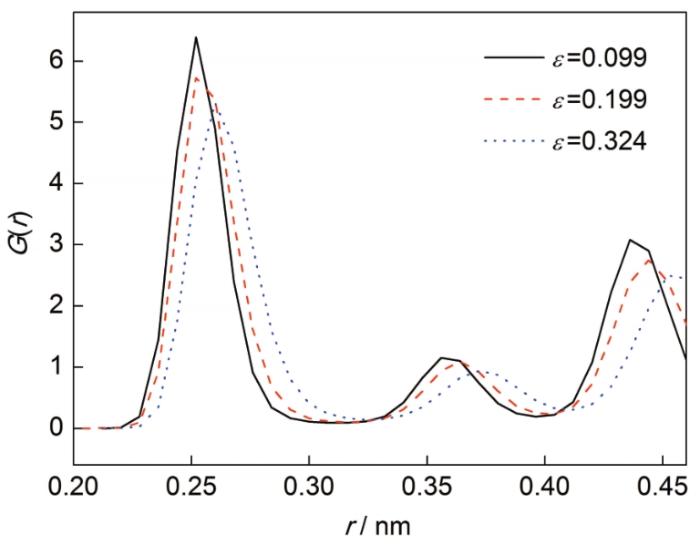

图6为不同应变下单晶/多晶Ni复合体界面预制孔洞半径为0.5848 nm时的拉伸原子图。如图6a所示,ε=0.099时,塑性变形以及位错往复运动和相互作用,使得材料充满了位错缠结,位错运动受阻,产生了应力强化作用。这将导致单晶/多晶Ni复合体进一步变形的阻力变大,若要进一步变形,需更大的外载,因此材料的抗拉强度增大,如图6b所示。另外ε=0.324时,位错与晶界的反应导致晶界原子的重排,这加剧了单晶/多晶Ni复合体非晶化程度,如图6c所示。外部施加的载荷在多晶体中2个晶粒内会产生不同的弹性应变,从而导致局部高应力并通过孔洞加以释放。这说明当界面预制孔洞孔隙率保持0.8%不变时,一定数量的孔洞对拉伸性能影响不大。相比于大孔洞,一定数量的小孔洞阻碍了位错的运动,从而引起应力强化,对单晶/多晶Ni复合体的抗拉强度影响不大,小缺陷单晶/多晶Ni复合体仍具有较好的拉伸性能,这与文献[15,16,17]所述一致。在NVT系综下变形时,模型在X、Y方向长度始终保持不变。随着应变的增加,模型被拉长,Z方向长度变长。

图6

图6

不同应变下单晶/多晶Ni复合体界面预制孔洞半径为0.5848 nm时的拉伸原子图

Fig.6

Atomic snapshots of single crystal/polycrystalline nickel composites with prefabricated void with R=0.5848 nm in the interface of single crystal/polycrystalline nickel composites under ε=0.099 (a), ε=0.199 (b) and ε=0.324 (c)

图7

图7

不同应变下单晶/多晶Ni复合体径向分布函数(G(r))

Fig.7

Radial distribution function (G(r)) curves of single crystal/polycrystalline nickel composites under different strains (r—distance between atoms)

3 结论

(1) 对比了不同预制孔洞位置对单晶/多晶Ni复合体拉伸性能的影响。结果表明,单晶预制孔洞拉伸过程中,孔洞不仅穿越了单晶/多晶Ni复合体界面并在单晶与多晶晶体内部迅速扩展,此时单晶/多晶Ni复合体界面也进一步缩小,加速了单晶/多晶Ni复合体失效。多晶预制孔洞拉伸过程中,随着原子不断迁移,孔洞在多晶晶体内部扩展,并未穿过界面。单晶/多晶界面预制孔洞拉伸过程中,孔洞没有在单晶/多晶Ni复合体界面上继续扩展,而是在多晶晶体内部扩大。对于破坏形式而言,单晶预制孔洞对单晶/多晶Ni复合体界面性能影响更大。

(2) 孔隙率在0.8%以下时,单晶/多晶界面预制孔洞对单晶/多晶Ni复合体抗拉强度影响不大。与预制孔洞单晶相比,界面孔洞并未对单晶/多晶Ni复合体界面造成较大破坏。当孔隙率为0.8%时,单晶/多晶Ni抗拉强度迅速减小。所以可以将孔隙率0.8%作为单晶/多晶Ni复合体拉伸性能影响的阈值。

(3) 当界面预制孔洞孔隙率保持0.8%不变时,孔洞数量越多(即孔洞越小),弹性模量越大。塑性变形阶段,由于单晶/多晶Ni复合体界面处大量分散的小孔洞结构阻碍了位错运动,从而起到一定的强化作用,其抗拉强度接近无孔洞材料。所以当界面预制孔洞孔隙率保持0.8%不变时,相比于大孔洞,一定数量的球形小缺陷对单晶/多晶Ni复合体的抗拉强度影响不大,小缺陷单晶/多晶Ni复合体仍具有较好的拉伸性能。

参考文献

Molecular dynamics simulation of hole tensile deformation in nanocrystalline copper

[J].

纳米单晶铜中孔洞拉伸变形的分子动力学模拟

[J].

Effective elastic modulus and atomic stress concentration of single crystal nano-plate with void

[J].

Strength analysis of an aero engine blisk

[J].

某型航空发动机整体叶盘强度分析

[J].

Numerical simulation on the enhanced heat transfer effects of the blisk to the blades and disk in the turbine

[J].

整体叶盘对涡轮叶盘间传热强化的数值研究

[J].

Molecular dynamics simulations of void coalescence in monocrystalline copper under loading and unloading

[J].

Effect of hole size on single crystal γ-TiAl alloy crack propagation based on molecular dynamics simulation

[J].

单晶γ-TiAl中孔洞尺寸对裂纹扩展影响的分子动力学模拟

[J].

Molecular dynamics simulation of nano single crystal gamma-TiAl alloy strain rate effect

[J].

纳米单晶γ-TiAl合金应变速率效应分子动力学模拟

[J].

Size effect on the plastic deformation of pre-void Ni/Ni3Al interface under uniaxial tension: A molecular dynamics simulation

[J].

Atomistic simulations of the effect of a void on nanoindentation response of nickel

[J].

Tensile and shearing properties of vacancy-containing graphene using molecular dynamics simulations

[J].

Effect of void on nanoindentation process of Ni-based single crystal alloy

[J].

空洞对镍基单晶合金纳米压痕过程的影响

[J].

Molecular dynamics simulations on the mechanical properties of graphene/Cu composites

[J].The elastic properties and deformation mechanisms of graphene/Cu composites were studied by using molecular dynamics method, with combination of embedded atom method (EAM), reactive empirical bonding order (REBO) potential and Morse potential together. Young's moduli of the composites with different volume fraction of graphene were obtained as a linear function of the volume friction of graphene, which is consistent with the prediction by Halpin-Tsai model. In addition, the yield stress of the composites can also be improved by the graphene. Based on the comparison of the initial crack propagation in single-crystalline Cu and graphene/Cu composites, it is found that the addition of graphene is beneficial to inhibit crack propagation. Slipping along the graphene surface explains the deformation mechanism of the composites, and the results indicate graphene can dramatically improve the plastic deformation capability of the composites.

石墨烯/Cu复合材料力学性能的分子动力学模拟

[J].结合嵌入原子方法(EAM)、反应经验键序(REBO)作用势和Morse势函数,采用分子动力学方法研究了石墨烯/Cu复合材料的弹性性能和变形机制。分子动力学计算得到复合材料的弹性模量随石墨烯体积分数的增加而线性增加,这与Halpin-Tsai模型的预测趋势吻合。此外,石墨烯的加入同时也提供了复合材料的屈服强度。通过比较预制裂纹在单晶铜和石墨烯/Cu复合材料中的动态扩展,发现石墨烯的加入显著抑制了裂纹的扩展,材料的变形主要表现为沿石墨表面的滑移。石墨烯很大程度上提高了复合材料的塑性变形能力。

Molecular dynamics simulations of the shear mechanical properties of graphene/copper composites

[J].

石墨烯/铜复合材料剪切性能的分子动力学模拟

[J].

Size effects on void growth in single crystals with distributed voids

[J].

Molecular dynamics simulations of dislocations and nanocrystals

[J].

Discrete dislocation dynamics modelling of microvoid growth and its intrinsic mechanism in single crystals

[J].

The role of defects and critical pore size analysis in the fatigue response of additively manufactured IN718 via crystal plasticity

[J].

Atomistic simulation of the mechanical response of a nanoporous body-centered cubic metal

[J].

Nanostructurally small cracks (NSC): A review on atomistic modeling of fatigue

[J].

Scaling laws and deformation mechanisms of nanoporous copper under adiabatic uniaxial strain compression

[J].

Atomistic simulations of crack nucleation and intergranular fracture in bulk nanocrystalline nickel

[J].

Giant energy absorption capacity of graphene-based carbon honeycombs

[J].

In-plane compressive behavior of graphene-coated aluminum nano-honeycombs

[J].

Molecular dynamics study of the mechanical behavior of nickel nanowire: Strain rate effects

[J].

Study on lightweight and strengthening effect of carbon nanotube in highly ordered nanoporous nickel: A molecular dynamics study

[J].

Interatomic potentials for monoatomic metals from experimental data and ab initio calculations

[J].

Simple N-body potentials for the noble metals and nickel

[J].

Molecular dynamics study of strain rate effects on tensile behavior of single crystal titanium nanowire

[J].

Molecular dynamics simulation of temperature effect on tensile mechanical properties of single crystal tungsten nanowire

[J].

Simulation study of the effect of strain rate on the mechanical properties and tensile deformation of gold nanowire

[J].

Atomistic origins of ductility enhancement in metal oxide coated silicon nanowires for Li‐ion battery anodes

[J].

Pseudoelasticity of Cu-Zr nanowires via stress-induced martensitic phase transformations

[J].