激光沉积是一种先进的控形/控性一体化制造技术,属于同轴送粉增材制造[1],是在移动激光热源作用下,逐点、逐线、逐层增材成形[2,3,4,5],实现由微观到宏观不断累加,从而产生“积分”效应。这种“积分”效应,不仅体现在成形的形貌结果上,还体现在成形过程的各种物理量,如温度、应力和变形上。因为高能量密度的热输入和瞬时复杂的热传递会导致制件每个部位都要经历剧烈的周期性冷热循环[6],这种瞬态多变的温度场和极不平衡的温度梯度会导致制件内部发生极其复杂的热力演化,产生在时间、空间上复杂多变的热弹塑性应力、应变,并在冷却后形成残余应力和变形[7,8]。残余应力会影响制件的抗腐蚀性、断裂韧性、抗疲劳性和寿命,而变形、甚至开裂会严重影响制件的成形几何精度[9]。因此,阐明热力演化机理,准确预测和有效控制温度、应力及变形是激光沉积制造面临的关键问题[10,11,12,13]。而有限元仿真是研究热力演化的重要工具,通过仿真可揭示微观效应、观察动态演变,利用仿真结果可优化工艺参数、预测成形结果、减少试错成本[14,15,16,17,18]。

激光沉积过程中热力演化及控制已引起国内外学者的高度关注,常用研究方法为理论分析、数值模拟和实验验证。Lu等[1,19,20]建立了沉积过程的三维热机耦合仿真模型,与实时温度、位移等测量数据进行比对,通过改变工艺参数、预热策略、扫描方式、试件形状来研究热力演化,调控温度、应力和基板变形。Heigel等[2]通过实验和有限元模拟对沉积过程中基板翘曲的瞬态变化进行了详细分析,并考察对流换热系数对热力演化的影响。Denlinger等[3]使用不同的层间停光时间,观察温度、应力和基板翘曲变形。Mukherjee等[9]通过改变层厚来研究热力演化,调节残余应力和变形。Ren 等[21]分析多道单层中沿短边扫描和沿长边扫描对热力演化的影响。Ahn等[22]关注于相变对应力变形的影响。可见研究大多聚焦于激光加工参数、制件环境、扫描方式、样件形状等外部条件对热力演化的影响,但就制造方式本身而言,激光沉积作为一种由点到线、由线到面、由面到体的成形方式,其线的良好成形效果是增材形状质量的保障,沉积线的长度必然会对热力演化产生尺寸效应,对此文献中少有报道。

基于此,本工作采用ANSYS Mechanical APDL有限元仿真和实验相结合的办法,研究激光沉积TC4单道薄壁结构时,长度改变对温度、应力、基板变形所造成的影响,并通过热电偶实时测温、基板变形结果来校验数值模型,明确热力耦合的尺寸效应,为合理选取扫描线长度、提高制件成形几何精度提供理论基础。

1 实验方法

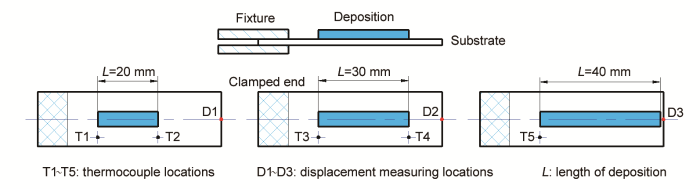

实验设备采用YLS-6000型光纤激光器,额定功率6000 W,送粉设备为RD-PGF-D-3型3筒送粉器,沉积实验在Ar气气氛保护箱中进行。实验选用TC4球形粉末,粒径75~250 μm,实验前放入真空干燥箱,150 ℃烘干5 h备用。实验工艺参数为:激光功率1000 W,扫描速率8 mm/s,光斑直径4 mm,送粉速率0.8 r/min,单道6层,往复扫描,层间抬升量0.5 mm。基板材料为TC4,尺寸61 mm×18 mm×2 mm,实验前清理表面,去除氧化层,打磨平整,丙酮清洗后吹干。实验中基板采用悬臂夹持方式,夹持长度10 mm,薄壁结构长度分别为20、30和40 mm,如图1所示。其中T1~T5为热电偶测温点位置,距离下边缘3 mm,D1~D3为自由端翘曲变形模拟观测点位置。热电偶选用型号为OMEGA GG-K-30-SLE,测量精度为1.1 ℃或0.4%,温度采集使用Fluke 2638A全能型数据采集器。试件冷却后,对基板进行变形测量。

图1

图1

试件尺寸和热电偶测温点、位移测量点位置示意图

Fig.1

Sample dimensions and location diagrams of the thermocouples and displacement measuring points

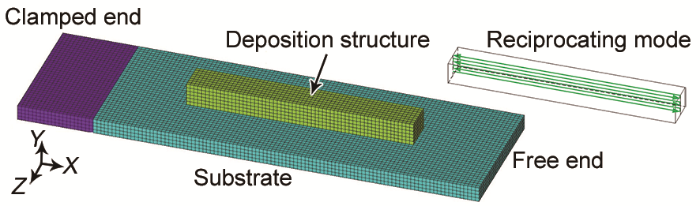

2 热力耦合模型建立

激光沉积属于瞬态热弹塑性问题,其热力耦合过程极其复杂。本工作采用顺序耦合法,先模拟温度场,然后将同载荷步的温度场计算结果读入应力场,利用“生死单元”来模拟逐点逐线的沉积过程。模拟对材料热物性参数、机械性能参数非常敏感[1,6,7,19,20,23,24,25]。试件基材和粉末均选用TC4,其热物性参数,如比热、导热系数、密度,均随温度而变,具体数值见文献[6]。995 ℃为TC4固态相变温度,1650 ℃为其熔点,温度场计算中将相变潜热和熔化潜热计入比热,且当温度大于熔点导致材料熔化时,考虑熔池中的Marangoni对流,导热系数取值为原值的2.5倍[6]。机械性能参数,如热膨胀系数、Young's模量、屈服强度、塑性剪切模量、Poisson比,随温度变化结果见文献[7]。考虑到基板较薄,变形幅度较大,应力场计算中选用大应变,当应力大于屈服强度时,产生塑性变形和应力强化,材料设置选用双线性强化弹塑性模型。

图2

3 结果与讨论

3.1 温度演化

式中,

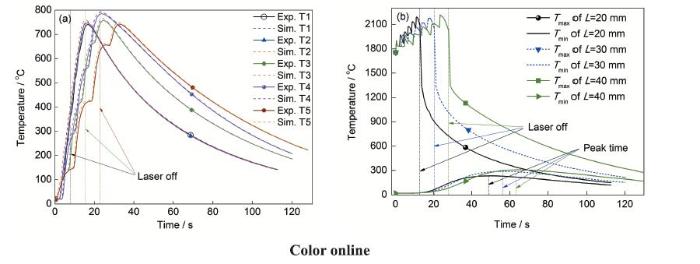

图3

图3

T1~T5热电偶测量和模拟温度曲线以及薄壁长度不同时试件最高和最低温度曲线

Fig.3

Measured by thermocouples (Exp.) and simulated (Sim.) temperature history curves of T1~T5 (a), the maximum temperature (Tmax) and the minimum temperature (Tmin) curves of builds with different lengths of thin-walled structures (b)

图3b为薄壁结构长度不同时试件的模拟最高温度和最低温度-时间曲线。最高温度曲线分为沉积段和冷却段2部分。在沉积段中试件最高温度即为熔池温度,数值循环递增,这是由于往复式的沉积工艺造成薄壁结构的两端温度场上下层重叠,从而导致该时间区间内温度急剧升高,随着重叠减弱消失,熔池温度会逐步下降、稳定,直到沉积下一层。冷却段时长设置为100 s,在停光瞬间,试件最高温度直线下降,1 s内降温达700 ℃,随后降温速率逐步减小,曲线变得平滑。基板在沉积过程中起到热容体的作用,由于热量传递需要时间积累,最低温度曲线在前10 s内保持水平,数值为环境温度20 ℃。然后以抛物线形式上升,停光约36 s后抵达峰值,最后大约以2 ℃/s的平均降温速率匀速下降,而此时最高温度曲线以4~6 ℃/s的平均速率下降,2条曲线逐步靠拢,试件整体温度梯度呈下降趋势,温度趋于均匀分布。

观察图3b中3条最高温度曲线可见,曲线形态相似。当薄壁结构长度变大时,引起沉积段曲线波动周期增大,升温时间延长。导致冷却段曲线曲率变小,降温速率前后差异减小。100 s内降温幅度变小,从而最终温度升高,分别为151、216和284 ℃。但后期降温速率反而变快,分别为4.0、5.1和5.7 ℃/s,这是由于试件尺寸增大、热输入加大,且散热面积增大导致。将3条高温曲线沉积段的第2层至第6层峰值和谷值温度提取绘制为图4a。图4a显示,随着层数增加,熔池峰值和谷值温度都明显上升,层间温差变化很大,从10~109 ℃不等,但每一层的温度和薄壁结构长度之间并无对应关系,因为长度增加,伴随激光能量输入增加的同时也趋于分散,2者对熔池热作用会相互抵消。

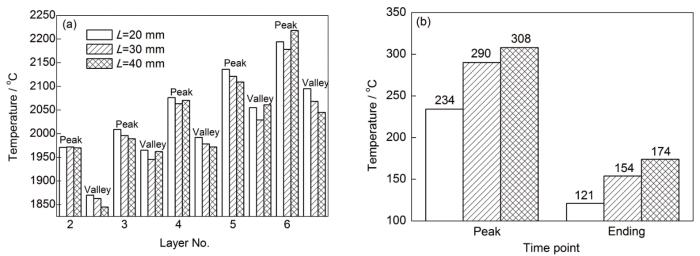

图4

图4

最高温度曲线中沉积段峰值和谷值温度以及最低温度曲线中峰值和终值温度

Fig.4

Peak and valley temperatures of the depositing part on the maximum temperature curves (a), peak and final temperatures of the minimum temperature curves (b)

3.2 应力场演化

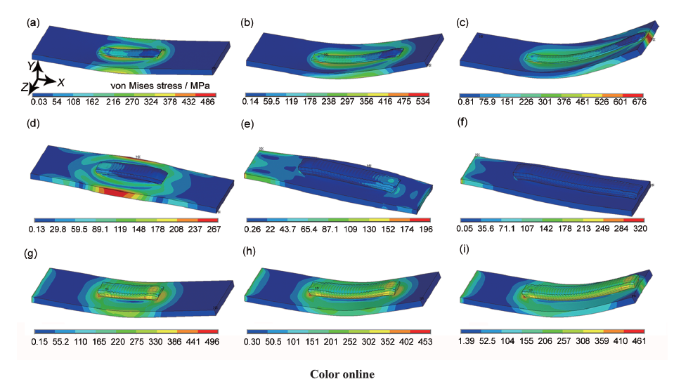

图5为沉积不同薄壁长度时von Mises应力演化云图。尺寸对应力场演化方式影响不大,以薄壁长度30 mm为例(图5b、e和h)。沉积第1层时基板大部分尚处于冷态,而熔池温度高达1850~1975 ℃,热影响区小,温度梯度大,导致应力偏大,因此第1层结束时应力高达534 MPa,而且高应力区位于沉积层和基板结合区附近,以远离光源的结合处为最大。同时可以看到,光斑区应力最小,已沉积区应力也不高,因为光斑区温度大于熔点1650 ℃,处于熔化状态,而已沉积区刚进入冷却状态,温度也极高,高温会导致材料屈服极限降低,相变和塑性变形也会释放一部分应力。随着沉积层数增加,高温区扩大,温度梯度减小,应力也趋于减小,因此第6层结束后应力降至196 MPa,沉积层大部分处于低应力区。一旦热输入停止,温度急剧下降,并重新分布,残余应力回升,冷却100 s后可达453 MPa。由于沉积区及其周围冷却过程中降温严重,高残余应力主要分布在该区域,其与基板的结合部位受到基板刚性约束,相互之间变形受到阻碍和制约,结合区域产生应力较大,属于变形开裂的危险区域,尤其是起停光的左右端部。

图5

图5

薄壁长度为20、30和40 mm时第1层结束、第6层结束和冷却100 s时的von Mises 应力分布云图

Fig.5

Distributions of von Mises stress at the end of first layer (a~c) and sixth layer (d~f), and at the time of cooling for 100 s (g~i) when L=20 mm (a, d, g), 30 mm (b, e, h) and 40 mm (c, f, i) (The deformations are scaled by a factor of 6)

3.3 基板变形演化

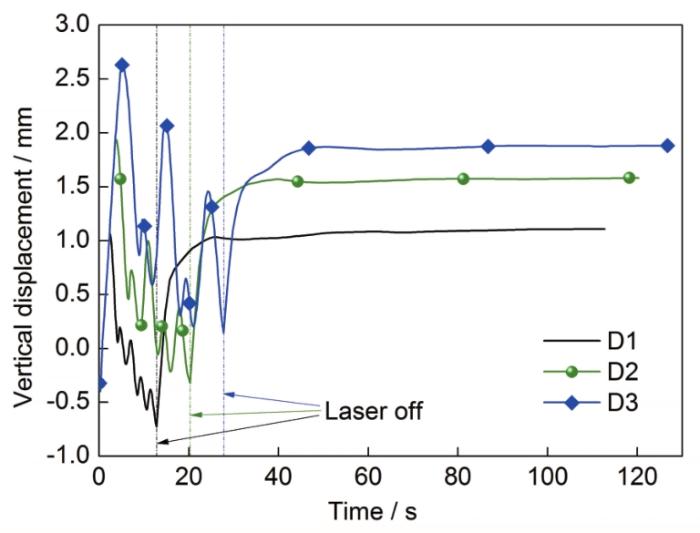

为便于观察基板翘曲变形,选用厚度为2 mm、刚性小、变形抗力较弱的基板。图6为基板自由端中点D1~D3 (位置见图1)的垂直位移-时间曲线。由图可见,3条位移曲线相似,都是沉积时波动,冷却时单向上升,最后收敛于定值。沉积开始时,位移为负值,0.125 s为-0.32 mm,0.25 s降为-0.40 mm,0.625 s升为-0.04 mm,然后数值转变为正值,以0.63 mm/s的速率匀速上升,直至第1个峰值。薄壁结构长度改变,曲线第1次上升的幅度也随之改变,峰值分别为1.07、1.94 和2.63 mm,与长度正相关。各曲线均出现5次波动,波动次数和层数并不相同,但整体趋势都是下行的。停光后瞬间,热影响区急速冷却收缩,位移曲线开始快速单向上扬,冷却20 s后基本稳定,最终收敛于正值。

图6

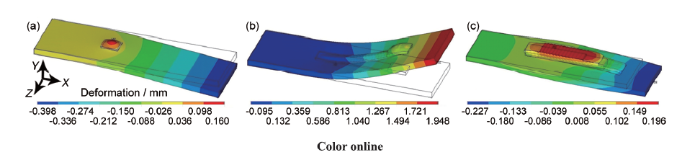

图7

图7

薄壁长度为30 mm时0.25、3.75和15.875 s 变形分布云图

Fig.7

Distributions of deformation at the time of 0.25 s (a), 3.75 s (b) and 15.875 s (c) when L=30 mm (The deformations are magnified by a factor of 6)

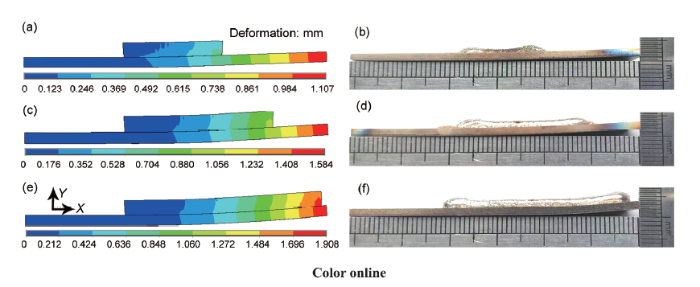

图8

图8

薄壁长度为20、30和40 mm时模拟和测量的残余变形

Fig.8

Simulated (a, c, e) and measured (b, d, f) residual deformations when L=20 mm (a, b), 30 mm (c, d) and 40 mm (e, f)

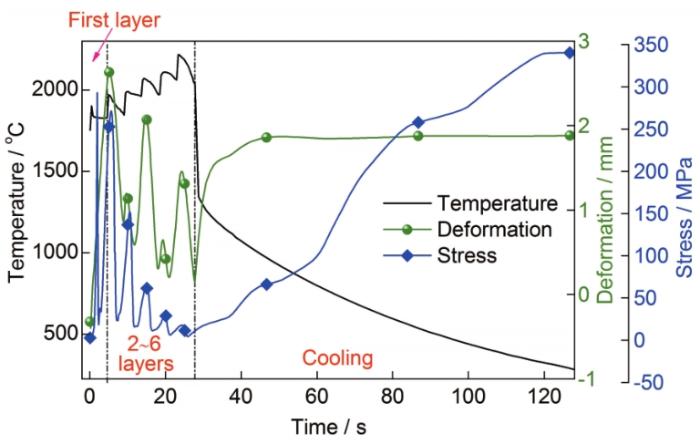

为了找到热力演化的关键时间点,分析温度、应力和基板变形在时间上的关联性,选取薄壁结构长度为40 mm时温度、应力和基板变形的时间历程曲线,如图9所示,其中应力观测点为基板顶部沉积区域中点。由图可见,热力演化有2个共同的关键时间,一是沉积首层,二是冷却初期。沉积首层时,温度场最不平衡,形成较大初始应力和变形,是后续演变的基础。冷却初期温度场突变明显,导致应力变形重新分配。比较可见,冷却过程中,基板变形在短时间内即基本稳定,最早达到平衡,而温度和应力变化则会持续更长时间。

图9

图9

薄壁长度为40 mm时温度、应力和基板变形历史曲线

Fig.9

History curves of temperature, stress and substrate deformation when L=40 mm

4 结论

(1) 为研究激光沉积TC4薄壁结构的长度对温度、应力和基板变形的影响,搭建了热力耦合顺序模型,并通过实验加以验证。模拟和实验最大误差分别为:温度7.13%,残余变形5.33%,二者具有一致性。

(2) 沉积过程中熔池温度随层数循环递增,层间温升从10 ℃到109 ℃不等。停光瞬间,试件最高温度迅速下降,达到700 ℃/s,而基板最低温度会继续以抛物线形式上升,停光后约36 s上升停止。薄壁长度对熔池温度极值影响不显著,但尺寸增大时试件升温时间延长,整体温度更高,冷却曲线曲率下降,稳定降温速率加快,温度梯度变大。

(3) 沉积过程中首层应力最大,随着层数增加,应力递减,冷却过程中残余应力又逐渐回升。沉积层和基板结合部位属于高应力区,尤其是端部,应力最大。薄壁结构长度增加,导致第1层结束时应力增大,沉积过程中低应力区和冷却过程中高应力区均隶属于薄壁结构及其附近,其范围会随着增大,但应力未随之增大。不过冷却100 s时,应力还在持续增长,未达到稳定。

(4) 沉积过程中基板会产生方向和大小不断改变的纵向翘曲变形,自由端的垂直位移从-0.40 mm到2.63 mm间变化,但冷却大约20 s后,就会收敛于定值,并固定为朝向光源。薄壁结构长度增加,导致基板变形量加大。

(5) 在时间分布上,沉积首层和冷却初期是热力演化的关键时间段。在冷却过程中,基板变形比温度和应力更早达到平衡。

参考文献

Finite element analysis and experimental validation of the thermomechanical behavior in laser solid forming of Ti-6Al-4V

[J].

Thermo-mechanical model development and validation of directed energy deposition additive manufacturing of Ti-6Al-4V

[J].

Effect of inter-layer dwell time on distortion and residual stress in additive manufacturing of titanium and nickel alloys

[J].

Numerical simulation and experimental calibration of additive manufacturing by blown powder technology. Part I: Thermal analysis

[J].

Approaches in computational welding mechanics applied to additive manufacturing: Review and outlook

[J].

Temporal development of melt-pool morphology and clad geometry in laser powder deposition

[J].

Understanding the effect of laser scan strategy on residual stress in selective laser melting through thermo-mechanical simulation

[J].

Residual stresses in metal deposition modeling: Discretizations of higher order

[J].

An improved prediction of residual stresses and distortion in additive manufacturing

[J].

Finite element simulation for laser direct depositing processes of metallic vertical thin wall Parts I. The simulation for temperature field during depositing processes

[J].

金属直薄壁件激光直接沉积过程的有限元模拟 I. 沉积过程中温度场的模拟

[J].

Finite element simulation for laser direct depositing processes of metallic vertical thin wall Parts II. The simulation for thermal stress field during depositing processes

[J].

金属直薄壁件激光直接沉积过程的有限元模拟 Ⅱ. 沉积过程中热应力场的模拟

[J].

Finite element simulation for laser direct depositing processes of metallic vertical thin wall Parts III. The analysis for distortion during depositing processes

[J].

金属直薄壁件激光直接沉积过程的有限元模拟 III. 沉积过程中变形的分析

[J].

The analysis on the distortion of subatrate during laser direct depositing processes

[J]. J

激光直接沉积过程中基板变形分析

[J].

Parametric finite element model of temperature/stress field evolution by metal laser solid forming

[J].

金属激光立体成形热应力场参数化有限元模型

[J].

An overview of direct laser deposition for additive manufacturing; Part I: Transport phenomena, modeling and diagnostics

[J].

An overview of direct laser deposition for additive manufacturing; Part II: Mechanical behavior, process parameter optimization and control

[J].

Finite element modeling and validation of thermomechanical behavior of Ti-6Al-4V in directed energy deposition additive manufacturing

[J].

Finite element simulation and experimental validation of distortion and cracking failure phenomena in direct metal laser sintering fabricated component

[J].

In situ measurements and thermo-mechanical simulation of Ti-6Al-4V laser solid forming processes

[J].

Residual stress and distortion of rectangular and S-shaped Ti-6Al-4V parts by directed energy deposition: Modelling and experimental calibration

[J].

Thermo-mechanical analyses for optimized path planning in laser aided additive manufacturing processes

[J].

Prediction and measurement of residual stresses and distortions in fibre laser welded Ti-6Al-4V considering phase transformation

[J].

Numerical and experimental study of laser aided additive manufacturing for melt-pool profile and grain orientation analysis

[J].

Revealing mechanisms of residual stress development in additive manufacturing via digital image correlation

[J].

Distortion control in a wire-fed electron-beam thin-walled Ti-6Al-4V freeform

[J].