特殊钢由于含有较多合金元素,且在应用中对其性能的要求较高,因而对特殊钢的冶金质量提出了更高的要求,对其夹杂物和偏析及凝固组织的控制要更加严格。为满足此要求,在连铸中使用电磁冶金技术已成为生产高品质特殊钢的必备手段。

电磁冶金技术是将各类电磁场应用于冶金各过程中,通过其电、磁、热、力等效应,来强化冶金反应工艺过程、实施过程控制以及制备新材料等。至今,人们利用这些物理效应,已开发出加热、熔化、金属熔体流动控制和凝固控制等一系列技术,涵盖了冶金的主要流程,如:钢液中施加电磁净化技术,以去除夹杂物;中间包中施加电磁加热和净化技术,以控制温度场和流场、去除夹杂物;水口中施加电磁旋流技术,降低对结晶器内钢水的冲击;结晶器中施加软接触电磁连铸,减少结晶器振痕对铸坯质量的影响;或施加板坯结晶器电磁搅拌技术,促进钢液中气泡和夹杂物上浮、均匀钢液成分和温度场改善板坯质量;二冷区与末端施加电磁搅拌优化技术,消除偏析裂纹;热处理中施加电磁热处理技术,实现组织调控。电磁冶金技术为高品质钢的生产提供了保障。

电磁冶金技术最早在工业中应用的是电磁感应加热技术。早在20世纪50年代即已进入工业应用,至20世纪80年代,随着半导体变频技术的发展,感应加热技术日趋成熟,现已有数十吨的感应熔炼炉,各类交变磁场的感应加热技术深入到工业的许多部门,发挥着巨大的作用。20世纪60年代已开展磁场控制金属流动的研究,在20世纪70年代电磁搅拌技术开始应用于工业中。1982年由国际理论及应用力学协会召开的国际会议“The Application of Magnetohydrodynamics to Metallurgy”使各国冶金及材料工作者意识到电磁冶金的重要性。随后, 法国、英国、日本、德国、中国等分别成立了专门的机构推动电磁冶金及材料制备技术的发展,该领域的迅猛发展也促进了各学科的交叉融合。每3年一届的电磁材料制备国际会议更是推动了电磁冶金及材料制备技术的蓬勃发展。近年来,随着环保意识的提高,绿色环保的电磁冶金及材料制备技术受到越来越多的关注和重视。

国内电磁冶金技术近年来发展迅速,在电磁感应加热、连铸中电磁搅拌技术、电磁制动技术、电磁净化金属液技术、强磁场控制金属凝固技术等领域,从基础理论到应用技术以及装备等开展了广泛深入的研究,取得了显著进步,逐步摆脱了依赖国外技术和装备、跟随研究的状态,开启了自主研发、独创研究的阶段。本文将综述近年来电磁冶金技术主要的进展,分析其发展方向,展望今后的前景。

1 电磁净化金属液技术

金属中夹杂物危害极大,因此去除夹杂物是冶金工作者重点研究的内容之一。通常去除夹杂物的手段主要有重力分离(上浮或下沉)、真空脱气、吹气精炼、过滤、熔渣吸附等。这些手段对于去除微小夹杂物的能力有限,而高品质钢等材料中微小夹杂物将严重影响其性能,因此高效去除微小夹杂物,就需采取新手段。利用电磁场的强大电磁力去除夹杂物成为一个新的途径。至今,已开发了多种电磁净化技术。

1.1 电磁净化金属液基本原理

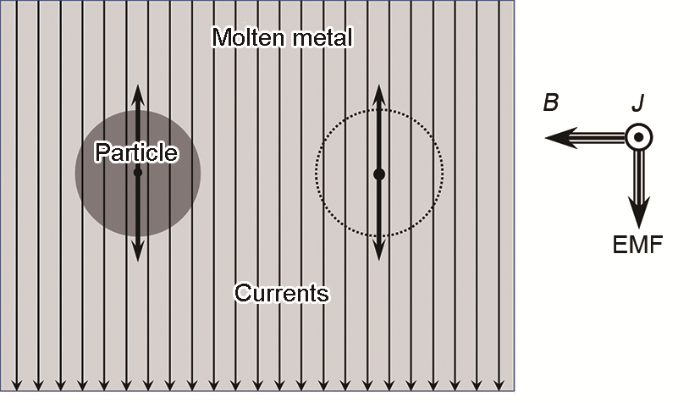

电磁净化金属液的本质是利用Lorentz力。Lorentz力可由2种方式产生:一是施加交变电磁场,该磁场在金属液中感生出电流,该电流与磁场相互作用产生Lorentz力;二是在静磁场下向金属液内通入电流,磁场与电流相互作用产生Lorentz力。利用Lorentz力分离金属熔体中夹杂物的机理有2种:一是在金属液中产生Lorentz力时,夹杂物因其绝缘特性而不直接受到Lorentz力的作用,因而使其从金属液中分离出来[3],如图1[3]所示;二是电磁力搅拌金属熔体,带动夹杂物运动,相互碰撞长大,利于上浮(或下沉),同时旋转流动的离心力可分离夹杂物。在金属液中施加电磁力时,作用在夹杂物上的驱动力(F)为[4]:

图1

图2

1.2 中间包电磁净化钢液技术

钢液在精炼工序经过吹气和真空精炼等手段去除夹杂物后,残留的往往是尺寸较小的夹杂,常规吹气精炼方法已较难去除,必须另辟蹊径。同时,中间包是最终盛放钢液的容器,在其中进行净化是最后的机遇,因此中间包冶金近年来受到重视。以往,在中间包钢液里的夹杂物主要通过Stokes上浮去除,效率较低,尤其10 μm以下的非金属夹杂物,利用Stokes上浮、吹气搅拌、渣洗等手段,都不易去除。而利用电磁力则可将夹杂物分离出来而去除,为净化钢液提供了新的手段。

中间包电磁净化钢液技术最初的出发点是在中间包中施加旋转电磁搅拌,利用钢液旋转产生的离心力使夹杂物向中心聚集,进而上浮分离去除。实际上,在连铸过程中来自于大包长水口的冲击流动将破坏中间包内夹杂物的聚集和上浮,因而使得电磁力去除夹杂物的作用严重削弱。为有效发挥电磁力的作用,文献[6,7]采用新的思路(图3)。在中间包的大包水口浇注腔中施加一个旋转磁场,驱动钢液产生复杂的流动,从而大大增加夹杂物相互接触机会,促进其聚合长大,其后钢液从挡墙底部进入分配室,由于钢液带有较强动能,在分配室内形成大的环流,消除了死区,增加了钢液的停留时间,使得长大后的夹杂物有较充分的时间上浮进入顶渣而分离,净化后钢液则进入连铸结晶器浇注,从而实现钢液的净化。

图3

图3

中间包电磁净化去除钢液中非金属夹杂物的示意图

Fig.3

Schematic drawing of the electromagnetic furification of liquid steel in the tundish

在1/2原型尺寸的模型进行水模拟实验[7]。结果显示,未施加旋转时,钢液经大包水口直接冲入包底,一部分直接进入挡墙底部水口,短路进入分配室,另一部分则在冲击反作用力下上升后沿包壁下降再进入分配室。而施加旋转后,浇铸腔中的钢液呈旋转状态,大包水口钢液向下冲击能力大幅降低,钢液是逐步旋转向下进入挡墙底部出口,再进入分配室,很显然,这一流场形态的改变,可以显著增加钢液混流强度,增加钢液中夹杂物相互碰撞长大的几率。进入分配室的液流,在无旋转搅拌时,其遇到挡坝后向上越过挡坝,再斜向下进入中间包水口,同时在挡坝后方形成明显的死区;而施加旋转的钢液,遇到挡坝后钢流向上,然后在分配室中形成大的水平缓慢环流,再逐步下降进入中间包水口。挡坝后方钢液由于受这种水平环流影响也出现流动,从而消除死区。很显然,中间包中的这种流场形态将显著增加钢液在中间包中的平均停留时间,有利于夹杂物的上浮。如在18 t的中间包中,未施加旋转时,钢液的平均停留时间约为405 s,而施加旋转后,钢液在中间包中的平均时间达到490 s,增加将近21% (图4)。很显然,钢液平均停留时间的增加,对钢中非金属夹杂物的去除非常有利。数值模拟研究结果与此吻合。

图4

图4

不同旋转速度下钢液在中间包中的平均停留时间

Fig.4

Influence of the rotation rate on the station time of liquid steel in the tundish

基于基础性研究工作结果,在国内某厂开展了工业化实验,实验钢种为SUS304不锈钢,实验中处理不锈钢液达到上万吨。图5为钢液流经中间包前后的全氧含量脱除数值。夹杂物评级结果表明,施加电磁场后,铸坯中的D类(球状氧化物类)细系和粗系夹杂物级别以及DS类(单颗粒球状类)大颗粒夹杂物级别均有很大程度的降低。

图5

图5

不同电流强度下钢液在中间包内的氧含量降低值

Fig.5

The reduction of oxygen (T[O]) in the liquid steel with the various electric currents

中间包在连铸中具有重要作用,现今中间包冶金的手段尚较少研究,利用电磁场的加热、搅拌和去除夹杂的作用,同时结合吹气等手段可大大提升中间包在改善连铸质量方面的能力,值得大力研究。

1.3 磁场增强电渣重熔技术

图6

2 连铸结晶器内流场电磁控制技术

利用电磁场感生的电磁力,可对金属熔体施加约束力、搅拌力和阻尼力,从而约束金属熔体成型或者减轻金属熔体与结晶器的接触、对金属熔体进行搅拌,进而开发了软接触电磁连铸技术、电磁搅拌技术和电磁制动技术等一系列较为成熟的技术,在金属连铸等工艺中发挥了重要作用。近年来,为了满足高质量铸坯和钢铁智能化的需要,新一代电磁连铸技术不断涌现并趋于工业化。 如多模式电磁控流技术、电磁旋流水口连铸技术等。

2.1 电磁场控制连铸水口中钢液流动技术

2.1.1 钢包电磁感应出钢技术

钢包出钢口通常使用引流砂,开浇时引流砂则作为大颗粒夹杂而混入钢液中。利用电磁感应出钢技术则可代替引流砂技术。电磁感应出钢技术是一种全新的钢包开浇法[10]。其原理是利用与钢液成分相同或相近的铁碳合金颗粒代替传统引流砂,并在钢包底部座砖内设置线圈,开浇时通入高频电流,使得金属颗粒熔化实现浇注。

电磁感应加热出钢方法避免了引流砂的使用,能够显著提高钢包的自动开浇率,减少钢液中的夹杂物,改善了钢水的洁净度,减少企业的外购成本,还能避免对环境的污染,可以有效降低钢铁生产所产生的固体和气体污染物[11]。

2.1.2 电磁旋流水口技术

2.2 软接触电磁连铸技术

软接触结晶器电磁连铸技术是一项具有重大应用价值的技术,该技术利用交变电磁场在结晶器内铸坯的初始凝固区施加电磁压力来减少液态金属与结晶器壁的接触压力,以减轻振痕,提高铸坯的表面质量,从而满足无缺陷铸坯生产的需要[15]。该技术最早是由Getselev[16]提出的无模电磁铸造技术,并应用于铝合金连铸中。在此基础上,Vivès[17]提出了连铸、精炼、电磁场 (casting, refining, electromagnetic,CREM) 一体连铸技术,其基本特点是采用分瓣结晶器来解决交变电磁场不易穿透结晶器的难题,并成功运用于铝合金连铸中,取得了与无模电磁铸造技术相似的效果,极大改善了铸坯质量。这一开创性的研究使冶金工作者意识到可以将该技术应用到钢铁生产中。因此,自20世纪90年代以来,国内外冶金工作者分别从不同的角度对软接触电磁连铸做了大量的研究。

尽管切缝分瓣结晶器可以解决磁场传统的问题,但仍存在切缝多、水冷复杂、结晶器内磁场分布不均匀等缺点。为了解决这些问题,冶金工作者从结晶器设计的角度出发,分析结晶器内的磁场强度。研究[18]发现:在一定范围内增加结晶器切缝条数和增大切缝宽度可使磁场强度提高,且磁场分布变得更均匀;Jin等[19]提出了两段无缝式结晶器,即上段由高透磁性的铜合金组成,下端由导热性好的铜合金组成,并做了相关数值模拟,实现上部的磁场高于下部磁场的分布。本课题组[20]提出了斜向切缝结晶器,即切缝与轴成一定的夹角,可消除铸坯表面因磁场分布不均而产生的纵向皱褶。同时,也探究了屏蔽片对软接触结晶器中磁场分布的影响[21],发现在不改变结晶器切缝数和宽度的条件下,通过加适当的屏蔽片,可使结晶器内磁场分布更均匀。

为了更深入地理解软接触的作用,冶金工作者从磁场的热效应和力效应出发研究软接触电磁连铸技术对铸坯表面质量的影响机理,重点研究了电磁场对初始凝固坯壳的影响机理。Li等[15]和Toh等[22]研究了弯月面处的软接触电磁连铸结晶器内的电磁力分布,发现,当在弯月面附近施加了高频电磁场后,电磁力使铸坯和结晶器间形成“软接触”状态,使初生坯壳与结晶器之间的保护渣道得以拓宽,结晶器振动所产生的动态压力减小,有利于减轻振痕深度,减小铸坯表面纵裂发生的几率。但上述的研究主要以定性分析为主,缺乏对磁场的“热效应”和“力效应”进行的量化分析。本课题组[23] 采用Sn为研究对象进行电磁连铸实验研究,系统地研究了磁场的热效应和力效应在软接触电磁连铸中的表现形式,深入分析了电磁场对结晶器内传热的影响(表1[23]),认为电磁场对结晶器和初始凝固坯壳起到感应加热的作用,分别使凝固点下降2.0和0.4 mm ,同时初始凝固坯壳与结晶器间的热阻增加,使熔点下移了1 mm,这3方面的作用都使铸坯的初始凝固点降低,弯月面处温度提升,减轻结晶器振动对弯月面处温度造成的扰动,有利于消除振痕等表面缺陷;在力效应方面[24,25],建立数学模型,

表1 在电磁场作用下感应加热和减少界面换热对凝固起始点位置的影响的计算结果[23]

Table 1

Magnetic flux mT | Influence of decreasing the interface heat transfer | Influence of inducing heat in mold | Influence of inducing heat in metal | |||

|---|---|---|---|---|---|---|

Heat transfer coefficient 103 m2·K | Starting point of solidification mm | Inducing heat 106 J·m-3 | Starting point of solidification mm | Magnetic flux mT | Starting point of solidification mm | |

| 0 | 13.7 | 1.4 | 0 | 1.4 | 0 | 1.4 |

| 40 | 9.2 | 2.4 | 21.7 | 3.4 | 40 | 1.8 |

传统软接触电磁连铸通常施加振幅恒定的交变磁场,而连铸过程是一个周期性变化的动态过程。因此,为了满足此动态过程,研究者分别对间断高频磁场[26]、脉冲磁场[27]、准正弦波磁场[28]和复合磁场[29]等电磁场作用下的连铸过程进行了探索。结果表明,当参数选择适当时,不同波形的电磁场对改善连铸坯表面质量均能起到有益的作用。基于间断磁场概念的延伸和推广,本课题组[24,25,30]提出了“调幅磁场”新技术,即磁场的幅值会按照某种函数关系随时间变化,并将调幅磁场与结晶器振动相耦合进行连铸实验。图7为电磁连铸实验系统示意图。利用该系统研究了方波调幅磁场耦合结晶器振动的电磁连铸技术,发现在结晶器振动正滑脱期间施加电磁场,能有效减小拉坯阻力,改善铸坯质量。同时,将调幅磁场引入到无结晶器振动电磁连铸中[30],并分别对方波、正弦波和三角波调幅磁场作用下做了无结晶器振动实验,得出:当调制波频率略低于系统固有频率时,保护渣润滑效果最好,连铸过程拉坯阻力最小,连铸坯表面质量相对较好,正弦波调幅磁场的连铸效果要优于方波和三角波调幅磁场。宝钢进行了不锈钢182 mm (直径)圆坯和160 mm (边长)方坯实验,取得预期结果[31]。本课题组则将该技术应用到高性能导电纯Cu生产中,使铸坯的致密度和导电率明显提高。

图7

图7

调幅磁场电磁连铸实验系统示意图

Fig.7

Schematic of experimental apparatus of continuous casting under high frequency amplitude-modulated magnetic field (AMMF)

软接触电磁连铸技术在改善铸坯质量上有显著的优势,但结晶器的结构复杂,限制其在钢连铸中应用。为解决这一问题需从结晶器和磁场特性两方面开展研究,提高结晶器的透磁能力,用较低的电流获得合理的磁场分布,有效发挥该技术的作用。

2.3 板坯连铸结晶器电磁控流技术

对于结晶器内钢液的流动行为,冶金工作者采用物理模拟和数值模拟的手段来研究,其中水模拟实验是研究无磁场作用下结晶器内流场的常用手段。但对于电磁场作用下结晶器内的流场,由于水的电导率极低,电磁场对其影响很小,不能用来模拟研究电磁场控制金属流动行为。为克服这一困难,本课题组首次采用低熔点金属(Ga-In-Sn合金和Hg等)来模拟钢液,并使用超声Doppler测速仪(UDV)测量液态金属的流速[34],克服因金属液体不透明而难以测量流速的困难。建设起了低熔点金属连铸实验平台,模拟与实际生产中相似的电磁连铸过程。实验系统包括中间包、结晶器、浸入式水口、电磁控流装置、电磁泵、流场测量装置和液态金属冷却装置等。通过相似原理来设计电磁搅拌器和电磁制动设备可以产生与实际装备相似的电磁搅拌力和起到电磁制动效果,考察电磁流动控制下的结晶器内流场的分布情况。基于该实验平台的测量结果,可以校验数学模型的正确性和有效性,研究工艺参数对结晶器内流动过程的影响,进而给出优化的硬件设计方案和优化的操作工艺参数。这一系统在开发和优化电磁搅拌和电磁制动等技术上已发挥了重要作用。

2.3.1 电磁制动技术研究

结晶器电磁制动是指在结晶器周围安装静磁场发生装置,通过静磁场与流动钢液发生相互作用而产生的电磁力来抑制钢液流动,从而减弱结晶器液面波动、卷渣,以及对凝固坯壳的冲刷。通常,电磁制动可分为区域型电磁制动、全幅一段电磁制动和全幅两段(即流动控制结晶器,FC-mold) 3种类型。

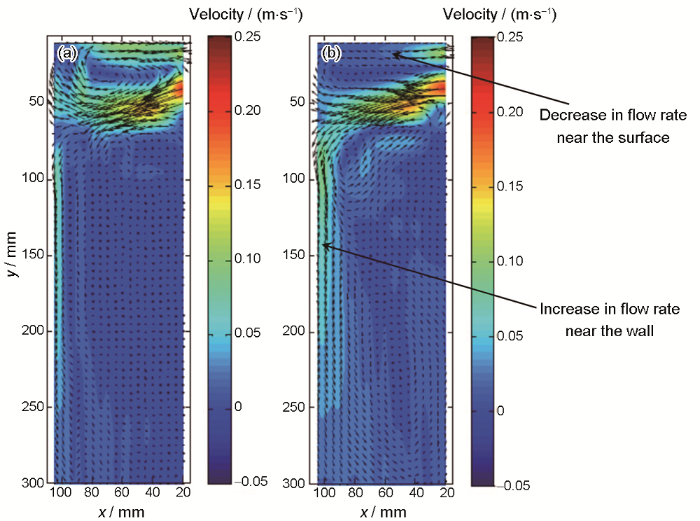

目前,对于结晶器电磁制动的研究主要以数值模拟为主,研究电磁场对结晶器内钢液流场、温度场、钢渣界面波动和吹Ar的影响。Ha等[35]研究了电磁制动对板坯结晶器流场和凝固坯壳的影响,发现施加静磁场可以减弱钢液流股对凝固坯壳的冲击,有利于凝固坯壳的生长;Yu等[36]和Li等[37]研究了电磁制动(effect of electromagnetic brake,EMBR)下结晶器内的吹Ar两相流。研究表明:在电磁制动和吹Ar的双重作用下,结晶器上回流速率和自由表面速率均增大,因此需要有效控制好吹Ar速率以及电流强度,以保证自由液面的稳定和防止卷渣的发生。尽管上述的结果对研究电磁制动具有很大指导意义,但数值模拟相比于物理模拟而言,对计算模型做了很多假设,而物理模拟能更好地反映钢液实际流动。本课题组[38,39]采用低熔点金属研究了不同模式下电磁制动对结晶器内流场的影响,在对全幅单条电磁制动下液态金属的流场进行研究中发现,静磁场使浸入式水口出流受到抑制,上部环流区流动增强,能有效增强自由液面的波动和流动;而常规流场控制结晶器FC-mold (双条型电磁制动)下的流场受到上下磁场强度的影响(图8[39]),通过分别调整磁场强度可控制液面流动速率和波动幅度、流动向下侵入的深度。但发现在侧壁附近易于产生较强的附壁下降流动,在一定范围内,随磁场的增强,该流动增强,对该处坯壳产生冲刷。在大量实验研究的基础上,本课题组提出了电磁场控制流场的新方案,即在侧壁处施加一定的磁场,抑制该处流动,减轻对坯壳的冲刷。实验研究[40]还发现,单纯增大磁场抑制流动的作用有限,在垂直磁场方向的流动受到抑制的同时,平行磁场方向的流动却得到加强,将造成液面的新的波动。物理模拟实验的结果,为建立磁场与流场耦合数学模型提供了坚实的基础[41],由此来分析电磁制动下板坯连铸结晶器内的钢液流场,用以验证数值模拟的准确性。研究结果表明:电磁制动下结晶器内流场具有复杂的三维特性,制动模式会严重影响流动状态,单一模式磁场已满足不了连铸中流动控制的需要。因此,应发展多模式调制电磁场,以满足不同流场控制的需要,并与连铸工艺合理匹配。

图8

2.3.2 电磁搅拌技术研究

电磁搅拌技术是通过施加低频三相交变电流产生变化的磁场,进而产生电磁力驱动液态金属流动,以改善金属液凝固过程中的流动、传热和凝固过程的一项技术。其根据位置的不同,可分为结晶器电磁搅拌(M-EMS)、二冷区电磁搅拌(S-EMS)和凝固末端电磁搅拌。小方坯电磁搅拌技术已较成熟并广泛应用,而板坯连铸结晶器电磁搅拌则缺乏深入研究,工业生产中使用仍存在一些技术问题[42]。

目前,对于板坯连铸结晶器电磁搅拌的研究主要集中在搅拌参数(搅拌电流、频率、极对数等)对结晶器内流场、温度场和夹杂物的影响,且主要以数值模拟为主。Fujisaki[43]和Trindade等[44]建立三维磁流体动力学模型研究结晶器内钢液流动、传热和凝固行为,同时考虑了钢渣界面的波动行为,认为结晶器上部电磁搅拌可以使钢渣界面流动增强,促进保护渣的熔化。Yin等[45]分析有无电磁搅拌作用下的流动、传热、凝固行为以及夹杂物捕获情况,得出电磁搅拌显著影响凝固坯壳厚度,沿结晶器宽面到中心,夹杂物被捕获的数量先增加后减少。Okazawa等[46]采用数值模拟的方法研究了电磁搅拌下结晶器内的流场,并通过物理模拟验证了其准确性,提出了用流场均匀性指数定量分析电磁搅拌下的流动模式。结果表明,搅拌器的安装位置和极对数对结晶器内流场影响显著。Toh等[47]研究了电磁搅拌作用下的结晶器吹Ar两相流行为,发现电磁搅拌作用下,吹Ar的影响不显著。综合研究发现,以上的研究基本以“搅拌参数→结晶器流场”这一思路分析搅拌参数对结晶器流场的影响,而如何针对浇注坯型以及生产工艺,优化搅拌工艺参数,以最大限度地发挥电磁搅拌的冶金效果,将铸坯质量控制到最优,是学术界和工业界关注的问题。

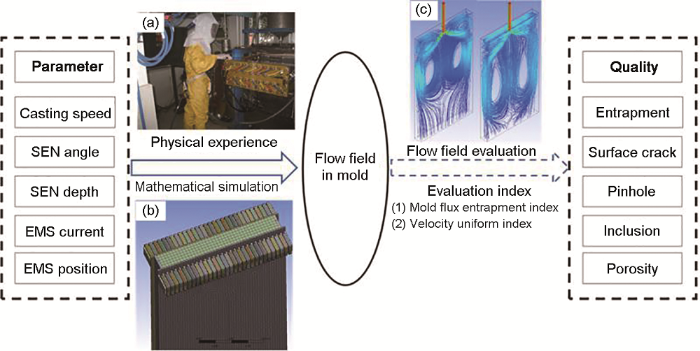

为此,本课题组[48]基于如图9所示的“电磁场→结晶器流场→铸坯质量”这一因果关系,分析了液面流动与钢渣界面卷渣行为、流场对凝固坯壳均匀性的影响、流场与夹杂物的去除率等3个方面的内在关系,提出用自由液面卷渣指数(mold flux entrapment index)、流场均匀性指数(velocity uniform index)、夹杂物和气泡捕获指数(inclusion and gas bubble capture index),对结晶器内流场进行综合评价,为优化设计电磁场提供准则,从而得到控制铸坯质量的最优连铸工艺参数。根据这一指标体系,基于相似原理,以某钢厂连铸板坯为对象设计了模型与原型相似比为1∶5的板坯连铸结晶器电磁搅拌实验装置,研究不同搅拌参数下结晶器内的流场,并建立耦合电磁场与流场的数学模型,验证数值模拟的准确性。进而,对不同连铸工艺参数下结晶器内的流场进行系统优化。根据优化结果,设计制造电磁场发生装置和设置电磁场等工艺参数,在实际生产中显著提升产品的质量,达到预期结果。利用这一体系为某企业开发和优化了多套电磁场技术与装备,有力支持了企业的技术水平和效益的提高。

图9

图9

电磁场控制连铸中结晶器内流动研究路线

Fig.9

Research process of electromagnetic controlling of flow in continuous casting mold (SEN—submerged entry nozzle, EMS—electromagnetic stirring)

Color online

(a) physical experience (b) mathematical simulation (c) flow field evaluation

结晶器内电磁制动和电磁搅拌为2种作用相反的技术,分别起到抑制流动和加强流动的作用,但作用较为单一。实际生产中结晶器内流动需要分区域控制,在金属液面需要控制其活跃度为合适值,液流向液穴深部下冲深度尽量小、周向流场速率尽量均匀、弯月面附近的流动速率合适,以利于去除夹杂和气体等,要全部达到这些目标,简单的电磁搅拌和电磁制动技术均不能满足要求,需将电磁场的幅值、频率、相位和空间分布加以精心设计,因此最近提出了多模式定制磁场(tailored field)的新概念,针对具体的钢种和连铸工艺,优化设计电磁场的幅值、频率、相位和空间分布,已成为电磁场控制结晶器内金属流动技术发展的新方向。

2.4 钢连铸电磁搅拌+末端压下的工艺优化研究

在钢连铸过程中,常采用电磁搅拌和末端压下等手段,而铸坯的凝固组织和偏析状况与连铸的多个参数相关,且变化复杂,难以掌握,造成生产的不稳定等问题。为深入掌握连铸参数对铸坯凝固组织和偏析的影响规律,本课题组[49]设计建设了专用于连铸过程的热模拟装备(图10)。基于连铸中铸坯的传热主要在径向上,沿拉坯方向的传热可以忽略的特点,将连铸结晶器(尺寸与实际相同)的底部用耐火材料封住,钢液浇注入结晶器内后,热量基本都由径向传递,模拟结晶内钢液传热和凝固过程;在一定时间后可将带液芯的铸坯取出施以喷水冷却,模拟二冷过程;在凝固结束前将铸坯进行机械压下,模拟末端压下过程。在结晶器内冷却和二冷阶段可施加电磁搅拌,考察电磁搅拌的影响。利用这一装备研究了轴承钢连铸中过热度、冷却条件、电磁搅拌和末端压下对凝固组织和宏观偏析的影响。图11为电磁搅拌参数对轴承钢偏析指数影响的实验结果。可见,电磁搅拌能够明显减少C和Cr元素的偏析,并以此获得了定量或者半定量的关系,为轴承钢工业生产提供有价值参考。

图10

图10

钢连铸过程热模拟实验平台功能示意图

Fig.10

Schematics of the functions of the experimental equipments for continuous casting (CC) of steel

Color online

图11

图11

轴承钢连铸结晶器电磁搅拌对铸坯偏析影响

Fig.11

The segregation of carbon in bearing steel billet with electromagnetic (EM) stirring in mold during continuous casting (CC)

Color online

连铸过程涉及热、流动、溶质迁移、凝固甚至固态相变,因此电磁冶金技术的应用需综合考虑电磁场对这些方面的影响,才能有效发挥电磁场的作用。另一方面,连铸过程始于中间包,止于完全凝固,最终质量受各阶段的影响,因此局部电磁场的施加将产生遗传作用,需进行综合性研究才能掌握其影响规律。采用物理模拟与数值模拟结合分析能更好地揭示连铸过程的冶金机理,验证数学模拟的准确性,从而综合分析冶金过程参数变化的影响。同时,根据连铸过程的特殊要求进行“设计”,将调幅磁场应用到连铸过程中,使磁场的探索成为了可能,进一步的研究将综合考虑结晶器内流场、温度场等因素,从铸坯质量出发,结合调幅磁场的特殊性质,从流体力学的角度研究磁场作用下的流动和传热行为。同时采用机器学习和大数据分析,结合流场评价指标,2个模型相互解释和支撑,基于“工艺参数”和“铸坯质量”之间的相关性,来获得2者之间的“预测模型”,并进一步优化控制工艺参数,使连铸过程朝着智能化方向迈进。

3 电磁场控制凝固技术

在合金凝固过程中施加交变电磁场,即电磁搅拌,可细化晶粒等,基于此原理开发的电磁搅拌技术在工业中已广泛应用。但对于静磁场,通常仅认为由于金属熔体在运动时切割磁力线,感生出电流,该电流与磁场相互作用产生与流动相反的力,从而抑制流动,在合金凝固中将使得晶粒粗化。但仍有研究发现,静磁场不仅抑制流动,一定条件下也可诱生新的流动。同时当磁场强度足够时,磁场将显现多种磁、电、力、热等效应,从而影响凝固过程,其深层次机制有待研究。

3.1 强静磁场对熔体凝固过冷度的影响

研究发现,在液固相变过程中施加强静磁场可改变熔体的过冷度。Saxena等[50]发现磁场改变了Hg的冷却曲线。本课题组[51]研究发现,在Bi-Mn合金凝固时,施加磁场可提高凝固温度,凝固温度的增幅与磁场强度成线性关系,进而从热力学上进行了分析,建立了磁场下凝固点温度变化的基本关系式。本课题组[52]使用差热分析装置(DTA)系统研究了顺磁性纯Al及其合金、抗磁性纯Bi在磁场下的过冷行为,发现纯Al和Al-Cu合金熔体的过冷度随磁场强度提高而增大,在10 T磁场中的过冷度可达20 ℃以上,而纯Bi的过冷行为则相反,如图12[52,53] 所示。从热力学角度来说,非铁磁性材料在10 T磁场中的磁化导致的Gibbs自由能变化很小,几乎可忽略。因此,从磁场影响形核过程的角度对此现象进行了探讨,实验发现磁场增大了表面张力,因而增大了形核激活能,导致形核过冷度增大。

图12

磁场可无接触作用于金属材料的原子、分子尺度,通过Lorentz力、磁力等多种磁效应明显影响金属凝固过程中的熔体流动、形核与生长等物理化学过程,进而改变金属凝固的宏观及微观组织结构,这些作用为利用磁场的某些效应控制和改善金属材料的组织和性能开辟了新途径。本课题组[53,54]利用磁场抑制形核的作用,开展磁场下高温合金单晶生长的研究。结果表明,在单晶高温合金定向凝固过程中,施加强磁场可以抑制杂晶的形成倾向。图13[54]和14[55]分别为叶片籽晶重熔初始区域和变截面平台处杂晶的形成情况,这些区域易于出现杂晶,影响单晶叶片的质量。从图中可以看出,在一定拉速下,施加强磁场(≥8 T)后,高温合金初始区域一侧和变截面处的杂晶消失。通过相关实验发现,强磁场增加了固/液界面前沿的温度梯度和增大了高温合金熔体的临界形核过冷度是抑制杂晶形成的主要原因,该方法为单晶叶片中杂晶缺陷的控制提供了一种新的方法。

图13

图13

有无磁场下籽晶重熔初始区域微观组织[54]

Fig.13

The microstructures of the Ni-based superalloy at the seed melt-back zone[54]

Color online

(a, c) longitudinal microstructures near melt-back interface without and with an 8 T magnetic field, respectively

(b, d) corresponding EBSD orientation image maps and inverse pole figures of regions A and B, respectively

3.2 静磁场在合金凝固中诱生的热电磁力及其对凝固组织的影响

从热电效应的原理可知,在固/液界面处由于液体和固体的热电势的不同,当存在温度差时将产生热电流(thermoelectric current,TEC),该电流与磁场相互作用产生Lorentz力,在此力的作用下将产生新的对流,称为热电磁对流(thermoelectric magnetic convection,TEMC)。该对流将影响凝固过程。Shercliff[56]于1979年提出磁场在晶体生长过程中可以在固/液界面处引发TEMC,对液相起到搅拌作用。Gel'Fgat和Gorbunov[57]在Czochralski法生长InSb晶体的过程中发现TEMC破坏了晶体的形状。Khine和Walker[58]认为热电磁对流的速率可达到mm/s的数量级,足以引发Rayleigh-Taylor不稳定,导致微观尺度溶质元素分布的波动。

Moreau等[59]在0.55 T的静磁场下进行Bi-40Sn(质量分数,%,下同)合金定向凝固,发现枝晶变得发达,并出现斑状组织。Tewari等[60]发现在Pb-Sn合金中施加0.45 T的横向磁场,胞晶阵列发生扭曲,在糊状区内出现了通道偏析。Lehmann等[61,62]研究了在Cu-60Ag和Al-10Cu合金水平定向凝固过程中施加横向磁场对枝晶网络的影响,发现当磁感强度达到一定值后,枝晶阵列变得非常混乱,同时在糊状区内产生了斑状组织。对Cu-Ag合金来说,一次枝晶间距随磁感强度的提高先增大后减小,而Al-Cu合金的一次枝晶间距则随磁感强度的提高而变大。作者认为热溶质对流和热电磁对流的相互竞争导致了以上结果。

本课题组[63,64,65]则从凝固的界面稳定性、界面形貌演化和枝晶生长等方面系统地研究静磁场对Al-Cu、Al-Si亚共晶合金定向凝固组织的影响,发现静磁场下热电磁对流随磁场强度的增大,发生先增强后减弱的变化;静磁场可导致凝固界面的失稳,促进平面-胞晶-枝晶的转变[66];随磁场增强,枝晶间距先增大后减小。当合金在纵向弱磁场下以胞晶界面凝固时,可在糊状区内观察到“年轮状”组织形貌,而在横向弱磁场下胞晶组织的形貌没有发生改变。在横向弱磁场下,可观察到柱状枝晶的二次枝晶臂沿某一方向伸长。这些现象的内在原因可归结于凝固界面附近存在的TEMC,并认为TEMC强度与外加磁场间呈非线性响应关系。还发现磁场影响了枝晶的生长方向,形成新的取向生长优势。此外,TEMC与磁制动效应均与特征尺度有关,不同尺度下(坩埚尺度、枝晶尺度)两者的相互竞争导致了凝固组织的特殊变化。

3.3 静磁场下凝固组织CET转变

合金在定向凝固时施加强静磁场可促进发生柱状晶向等轴晶转变(columnar to equiaxed transition,CET)。柱状枝晶在生长过程中断裂的枝晶臂可以充当晶核[67]。Liu等[68]在微重力条件下进行了Al-7Si(质量分数,%)合金的定向凝固实验,发现流体流动对CET有重要影响。流动可促使枝晶臂碎片转移到柱状枝晶阵列前沿,在过冷熔体中继续发展为等轴晶,阻碍柱状枝晶阵列的生长。从前面章节可知,磁场可改变凝固过程中熔体内的流动,从而对CET产生影响。Spittle[69]研究发现,在Sn-Pb合金激冷法定向凝固过程中施加0.2 T静磁场可得到全为等轴晶的凝固组织。为阐明磁场影响机制,本课题组[70,71]进行了深入研究,在Al-4.5Cu、Pb-80Sn、DZ417镍基高温合金、Al-15Cu以及Al-40Cu合金定向凝固过程中施加轴向静磁场,均观察到初生相发生了CET,且发生CET所需的磁感强度与拉速呈反比例关系。并研究了横向磁场对添加Sr元素的Al-7Si合金定向凝固组织的影响,同样观察到了CET。进而通过同步辐射技术原位观察了定向凝固过程中等轴晶粒的形成和迁移行为[72,73],给出了磁场下固相中存在热电磁力破断枝晶臂成为晶核的直接证据,实验发现热电磁力驱动了枝晶碎片的运动。该结果对于搞清枝晶中应力造成其断裂,形成晶核这一长期困扰凝固的难题具有重要意义。根据以上结果,可在定向凝固过程中利用静磁场对柱状枝晶和等轴枝晶形貌加以调控,开辟了凝固晶粒生长控制的新途径。

3.4 静磁场对GCr15轴承钢凝固组织的影响

图14

图14

有无磁场下变截面平台处微观组织[55]

Fig.14

The microstructures of the Ni-based superalloy at the cross-section change region of the specimen[55]

Color online

(a, c) longitudinal microstructures near cross-section change regions without and with a 12 T magnetic field, respectively

(b, d) the corresponding EBSD orientation image maps and inverse pole figures of regions A and B, respectively

图15

图15

在温度梯度和抽拉速率分别为104 K/cm和5 μm/s下,有无4 T磁场时,固/液界面下15 mm处Cr元素的径向分布[74]

Fig.15

Cr content for radial profiles in the solid at 15 mm from the solid/liquid interface fabricated under the temperature gradient of 104 K/cm and at the pulling rate of 5 μm/s without and with the 4 T longitudinal static magnetic field[74]

Color online

建立模型计算热电磁力和对流,给出了GCr15轴承钢试样定向凝固过程中糊状区内柱状枝晶阵列周围的热电磁对流的方向和大小,在温度梯度和抽拉速率分别为104 K/cm和50 μm/s时,5 T纵向静磁场下,热电磁对流会在单个柱晶上部形成绕柱晶运动的环流,此类小环流会驱使液体做离心运动,最终在试样棒边部形成流速更大的环流。热电磁对流大小为10-5 m/s的数量级。同时当磁场强度为5 T时,最大应力约为3×10-1 MPa。合金断裂应力一般为10-2 MPa数量级,故热电磁力引发的应力

图16为结合实验和计算获得的GCr15钢产生CET的工艺条件图,其中虚线框为本实验所用的温度梯度和生长速率范围内的实验结果。对于GCr15钢,无磁场作用时,根据Hunt模型计算和本实验所得到的枝晶均为柱状晶。在施加4 T纵向静磁场后该区域可出现等轴晶生长,而且温度梯度的增加扩大了发生等轴晶生长的生长速率范围。通常,钢实际连铸的温度梯度范围是5~100 K/cm,冷却速率范围是10-1~102 K/s,生长速率为10~200 μm/s。GCr15钢在约100 K/cm的温度梯度和低于20 μm/s的生长速率下,从图16可知,这一条件下通常处于柱状晶区。但施加4 T磁场作用就能发生CET,形成等轴晶组织。因此,这为利用静磁场促进不同钢种凝固组织的等轴晶化大大扩展了工艺窗口。

图16

图16

有无纵向静磁场下定向凝固GCr15轴承钢CET工艺条件

Fig.16

CET map for the GCr15 bearing steel during directional solidification without and with the longitudinal static magnetic field (CET—columnar to equiaxed transition)

图17

图17

有无4 T磁场强度下GCr18Mo钢凝固末端凝固缩孔在不同温度梯度和抽拉速率下的体积分数[76]

Fig.17

The volumn fraction (VF) of the shrinkage porosity near the final stage of solidification of GCr18Mo steel specimen at different temperature gradient (G) (a) and growth speed (V) (b) without and with 4 T axial static magnetic field (ASMF)[76]

Color online

至今,已对交变电磁场下合金凝固开展了广泛的研究,并在工业中得到应用,但关于静磁场影响形核、生长动力学和凝固组织演化的深层机制,尤其是磁场作用的原子尺度上的机制几乎是空白,对于电磁场影响凝固的基本模型仍不完善,数值模拟尚不能对磁场下凝固加以定量的说明,仍需要更深入的研究。

4 电磁场影响固态相变

磁场作用下,材料体系的热力学状态、物性参数、应力状态和晶体取向等往往会发生变化。因此,磁场会影响材料固态相变热力学及动力学,从而改变材料热处理过程的微观组织及性能。对于铁磁性材料而言,磁场可显著改变系统的Gibbs自由能,从而改变相变驱动力。20世纪60年代,Sadovskii等[77]和Satyanarayan等[78]研究了钢在磁场下的马氏体相变行为,发现1.6 T磁场使马氏体相变起始转变温度提高了5 K,马氏体转变量增加了4%~9%。21世纪以来,随着超导强磁场的应用,人们发现磁场下非铁磁材料的固态相变也发生显著变化,因此开展了大量强静磁场下合金固态相变的研究,涉及磁场下合金相变热力学、铁素体及珠光体相变、回火转变、沉淀析出等,取得了一系列重要成果。

其中,D0 为前置因子,Q为扩散激活能,R为气体常数,T为热力学温度。实验结果表明,磁场对Q影响较小,而对D0影响显著,甚至成数量级差别[81]。这些实验结果表明,静磁场起抑制扩散的作用,而交变磁场则促进扩散,但其内在机制仍有待深入研究。

关于磁场下固态相变组织的变化,Maruta等[85]发现,在钢中奥氏体向铁素体相变中施加强静磁场可形成条状组织。Zhang等[86,87]对磁场下相变和再结晶组织等进行了一系列研究。在无间隙原子(IF)钢磁场下退火时,样品的晶粒尺寸明显小于非磁场退火样品的晶粒尺寸,对750~850 ℃退火保温25 min样品的晶粒尺寸的测试结果进一步证明这一实验现象。由此说明强磁场退火抑制了冷轧IF钢板再结晶的进程,特别是在较低温度退火阶段,这种影响更加明显;在较高温度退火时,强磁场也表现出抑制再结晶晶粒长大的趋势。磁场退火样品的硬度始终高于相应的非磁场退火样品的硬度。样品在强磁场条件下的加热阶段经历的铁磁性温度区域时所具有的长程磁有序和加热及保温阶段经历的顺磁性温区时所具有的短程磁有序,影响了再结晶晶核的形成与晶核的长大,从而导致了高温退火条件下磁场退火样品的晶粒较非磁场退火样品晶粒细小。当磁场方向平行于IF深冲钢板轧向时,在再结晶初始阶段强磁场促进样品的{hkl}<110>织构(即α纤维织构)强度的提高。而且α纤维织构的强度随磁场强度的提高而增强。磁化率和磁自由能的各向异性导致磁场诱发晶体沿特定的取向生长[88]。在42CrMo钢的冷却转变和回火转变中,强磁场对42CrMo钢先共析转变产生显著的影响,冷却速率10 ℃/min时,相变过程中产生的铁素体和珠光体沿外磁场方向呈链条状分布,但无择优取向;冷却速率为46 ℃/min时,可获得完全退火组织,而相应的非磁场热处理样品获得的是贝氏体组织。强磁场高温回火试样中析出的渗碳体呈短杆状或粒状。强磁场低温回火试样中析出χ-Fe5C2型碳化物。而且χ-Fe5C2析出物的尺寸细小、弥散分布[89]。本课题组[90,91,92,93]针对镍基高温合金在磁场下固态相变强化相析出进行了研究,他们发现静磁场细化γ′强化相,减缓其长大速率,而交变磁场则相反,磁场也改变了基体中溶质浓度的分布,并可提高热处理后的力学性能。此外,磁场能够促进热处理过程中晶界迁移并使其取向发生变化从而形成织构[94,95,96],该效应直接影响材料回复与再结晶过程。

总之,磁场在一定程度上能够影响材料的热处理过程,并改变材料微观组织及性能。磁场复合热处理技术已经成为一种调控和改善材料组织及性能的新技术。但磁场具有多重的效应,对固态相变的影响十分复杂,磁场影响的机制仍不清楚,还需要深入研究。

5 结语与展望

电磁冶金技术历经数十年的发展,已成为高品质钢生产的必备技术,在改善连铸生产工艺、提高铸坯质量方面发挥着关键作用。随着合金钢等特殊钢的连铸技术开发,钢连铸生产效率和质量要求的提高,对电磁冶金技术提出新的挑战。以往的电磁冶金技术往往限于单一功能的开发,如感应加热、电磁搅拌和电磁制动等,已不能满足连铸技术发展的需要,电磁冶金技术必然向着多模式、多功能、复合化、定制磁场(Tailored)的方向发展。另一方面,高强磁场对冶金过程有着多样的显著影响,甚至影响原子层次的行为,现有研究已显示强磁场在热力学和动力学上均影响冶金过程,为其在冶金中应用开辟了广阔空间,随着超导等技术的发展,高强磁场可更经济和便利地获得,其在冶金中的应用将带来冶金工艺的革命性变化。

冶金过程是一个涉及能量传输转换、动量和质量传输、组织演变等多物理场耦合的复杂过程,而电磁场技术的应用,使原本繁杂的冶金现象变得更加复杂,准确把握相互之间的关系,是有效应用电磁冶金的技术关键。为达到此目标,基于大数据的人工智能技术的应用不可或缺,这将成为今后电磁冶金技术发展的一个重要方向。