疲劳失效是金属材料最为主要的失效形式之一[1],而钢铁材料作为最重要的工程结构材料之一,疲劳性能更是其在长期服役过程中不容忽视的重要指标[2,3]。首先,对于疲劳性能研究的难点之一在于疲劳并非材料本身的本征属性,而是与材料/构件及服役工况高度耦合的。依据材料/构件结构的差异,疲劳可分为光滑疲劳、缺口疲劳[4,5]、全尺寸疲劳[6]等;依据服役工况差异可分为拉压疲劳[7]、弯曲疲劳[8,9]、扭转疲劳[10,11]等;甚至基于疲劳循环周次的差异可分为低周、高周、超高周疲劳等。而这种材料/构件结构及服役工况的复杂性,究其根本,是力学层面上材料/构件受力状态及应力/应变分布的差异[12],因此对于材料疲劳性能的研究在力学领域很快得到了迅猛的发展。现今,针对海工钢[13]、齿轮钢[14]、轴承钢[15]等众多高端装备、民用建设等领域的关键工程用钢,已经形成了大量系统性的疲劳性能积累。而进一步针对疲劳性能测试周期长的核心问题,以工程力学为基本理念的疲劳性能研究经历了多年深化,已建立了比较系统的常规力学性能与疲劳性能关系的唯象理论,例如Basquin[16]针对高周疲劳提出的应力-寿命模型,Coffin[17]和Manson[18]针对低周疲劳提出的应变-寿命模型以及张哲峰等[19]以能量积累角度提出的三维统一模型等。这些理论模型均可以在不同的适用领域较好地反应疲劳性能与常规力学性能间的关系。然而,随着力学领域对材料/构件结构及服役工况研究的不断深化与完善,在力学层面形成了比较系统的规律性结果后,材料本征属性对疲劳性能的影响问题日益凸显出来。基础力学性能与疲劳的关系只是力学层面上的表象关联,究其机理本质,相同测试/服役条件下,疲劳性能的差异直接取决于材料的微观组织差异,材料微观组织的影响是疲劳失效的根本原因,更是进行新材料研发和进一步提升材料疲劳性能研究时无法绕过的核心问题。

在针对钢铁材料微观组织与疲劳性能关联性的研究中,广泛关注的首先是夹杂物。通过对MnS[20,21,22]、Al2O3[23]、TiN[24]等大量不同种类夹杂物的综合分析,绝大多数夹杂物会对钢铁材料疲劳性能造成显著恶化效果已经形成共识[25]。迄今为止,大量针对钢铁材料疲劳性能的研究中依然将夹杂物的控制作为最主要的疲劳性能优化手段[26]。然而,随着电渣重溶、真空自耗等冶炼技术与工艺的逐步成熟[27],部分高端制造业的特殊钢种已经可以逐步摆脱夹杂物起裂的制约,而在越来越多针对非夹杂物起裂的高端钢种疲劳性能研究中[28],对亚稳奥氏体[29]、纳米析出物[30]、等温贝氏体[31]等特征组织的影响分析则越来越凸显出其重要的价值。亚稳奥氏体作为钢铁材料中的重要特征组织之一,其虽为单一相,但其含量[32,33]、稳定性[34,35,36,37,38]等多种影响特征对疲劳性能影响却很大,而稳定性等影响特征又包含尺寸、形貌等多种影响因素,这使得亚稳奥氏体本身就形成了庞大而丰富的研究体系,同时也为针对亚稳奥氏体影响的疲劳研究带来了一定的复杂性。现今先进超高强汽车钢等众多高端钢种已经通过大量深入的机理分析建立起以亚稳奥氏体调控为主要技术手段的核心理念[39],实现了钢种常规力学性能的综合提升与产品的持续更新换代。因此,在钢铁材料的疲劳性能研究领域,建立起亚稳奥氏体的影响规律体系,深化其影响机理,有利于实现基于亚稳奥氏体调控的疲劳性能优化,从而指导多种钢铁材料疲劳性能的提升。

因此,本文旨在通过对先进钢铁材料中亚稳奥氏体组织对疲劳性能的影响与机理进行综述,分别针对低周疲劳和高周疲劳2个受到广泛关注的疲劳评价体系,详述亚稳奥氏体组织对钢铁疲劳性能影响的研究现状。进一步以已有实验结果为数据支撑,通过机器学习算法对亚稳奥氏体组织特征与疲劳性能关系进行定量化评估与分析,从而为高端钢铁材料的疲劳失效机理的深化和疲劳性能的提升提供理论指导。

1 亚稳奥氏体组织特征与疲劳性能的关联

钢中的亚稳奥氏体在疲劳服役过程中的演化规律,有利于提升疲劳性能的亚稳奥氏体组织特征以及亚稳奥氏体影响疲劳性能的具体机制等问题一直是受诸多因素影响的复杂问题。因此,亚稳奥氏体含量及稳定性对高周疲劳和低周疲劳的影响更是备受关注的核心方向之一。

1.1 低周疲劳下的亚稳奥氏体组织特征影响

1.1.1 亚稳奥氏体体积分数与低周疲劳寿命的关系

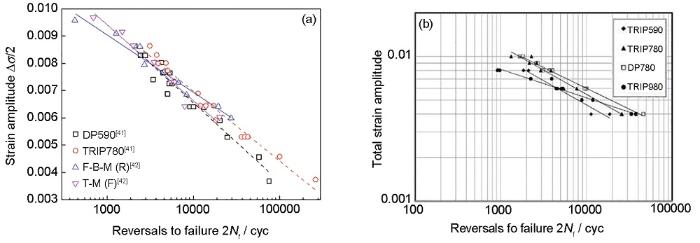

图1

图1

引入亚稳奥氏体组织提高低周疲劳寿命[41,42]和亚稳奥氏体组织存在降低低周疲劳寿命[43]

Fig.1

Fatigue life is enhanced by introducing the metastable austenite structure (TRIP—transformation induced plasticity steel, DP—dual phase steel, F-B-M (R)—steel contains ferrite bainite martensite and retained austenite, T-M (F)—steel consists of tempered martensite)[41,42] (a) and the introduction of the metastable austenite structure reduces the fatigue life[43] (b)

首先,早期部分学者将钢铁材料优异的疲劳性能归结于亚稳奥氏体组织的存在。比如,Biswas等[33]在304LN不锈钢样品全奥氏体体系下进行的低周疲劳实验认为,亚稳奥氏体组织有利于低周疲劳寿命的原因是服役过程中亚稳奥氏体相变产生压缩应力,从而降低载荷振幅并显著降低疲劳裂纹的扩展速率,最终表现为优异的低周疲劳寿命。Huo和Gao[40]同样分析了包含马氏体、薄膜状亚稳奥氏体和碳化物的复相组织对高强钢疲劳寿命的影响,从疲劳裂纹传播速率的角度解释了亚稳奥氏体对疲劳寿命的影响机理,但其提出的机理与Biswas等[33]的研究有所不同,其认为:马氏体相变过程所带来的有利影响(吸收能量和闭合裂纹)大于马氏体相变产物脆性孪生马氏体所带来的不利影响,从而导致疲劳裂纹的传播速率降低。尽管不同学者的研究体系存在差异,可无论是以奥氏体组织为基体还是以马氏体组织为基体,基体组织的显著差异并不影响亚稳奥氏体提升低周疲劳寿命这一普适性规律。

除此之外,有学者进一步通过对有无亚稳奥氏体组织的钢铁材料疲劳寿命的对比研究,更加深入地说明亚稳奥氏体的存在有利于疲劳寿命。Glage等[29]的研究表明,在不同的处理工艺下,TRIP钢均显示出比DP钢更低的循环软化率,对于TRIP780钢,残余奥氏体在初始循环期间发生马氏体相变,降低软化率,因此TRIP钢较高的抗循环软化性可能与残余奥氏体向马氏体的转变有关。Padmanabhan和Sankaran[42]研究了F-B-M (F) (F-B-M (F)代表钢中组织为铁素体、贝氏体、马氏体)、T-M (F)、F-B-M (R) 3个不同组织体系钢种的低周疲劳行为,结果表明,总应变振幅为0.4%时,与F-B-M (F)和T-M (F)钢相比,F-B-M (R)钢的疲劳寿命分别提高了16%和152%,这归因于板条间带/薄膜残留奥氏体在防止疲劳载荷期间的软化方面起到重要作用。而Hilditch等[41]也通过对比DP590和TRIP780钢有无奥氏体组织对低周疲劳寿命的影响,认为亚稳奥氏体有利于提升疲劳寿命的机理是多个影响机制累积叠加的结果。疲劳寿命的改善与亚稳奥氏体组织具有更高的延展性、更好的容纳累积塑性应变的能力以及马氏体相变引起裂纹尖端钝化现象均有关。由上可知,在有无奥氏体组织的对比实验中,尽管奥氏体影响疲劳寿命的理论解释存在差异,但绝大多数结果表明亚稳奥氏体的存在是有利于提高钢铁材料低周疲劳寿命的。然而,以上研究虽然定性地给出了亚稳奥氏体的存在有利于疲劳寿命的规律性结果,但是Hilditch等[43]的研究结果表明有无亚稳奥氏体组织的钢铁材料的强度级别存在差异(DP590屈服强度为590 MPa、TRIP780屈服强度为780 MPa),这势必对疲劳强度存在较大影响,进而对奥氏体组织与疲劳寿命关系分析的合理性产生影响。

为了进一步合理地分析亚稳奥氏体组织对钢铁材料疲劳性能的影响,Hu等[44]为了排除强度级别对疲劳性能影响,对具有相同强度级别的TRIP590和DP590钢分别进行了低周疲劳实验,对循环加载过程中的应力变化进行观察,如图2[44]所示。在整个测试应变振幅范围内,含有亚稳奥氏体组织的TRIP钢均表现出了更好的循环软化抗力,最终体现出更为优异的疲劳寿命。Hu等[44]将这一现象归因于亚稳奥氏体组织带来的高塑性、高循环屈服强度、高循环应力以及TRIP效应的综合作用。认为:高塑性提高了累积塑性应变的耐受性;较高的循环屈服强度和循环应力导致在特定的总应变幅值下TRIP钢具有较高的弹性应变分量,因而塑性应变分量较低。在循环加载的过程中,裂纹尖端附近的残余奥氏体体积分数由最初的5.7%下降到5.1%,奥氏体部分转变为马氏体,而马氏体相变可吸收变形能,缓和局部应力集中,产生压缩内应力,从而抑制微裂纹的萌生和延迟。除此之外,Hu等[44]通过Neuber因子的计算,从疲劳裂纹萌生角度定量化描述了亚稳奥氏体组织的有利作用。结果表明,在整个测试应变振幅范围内,TRIP590钢的Neuber因子均高于DP590钢,说明TRIP590钢在应力集中处的弹性应力更大,相应的塑性应变更小。Hu等[44]的研究不仅排除了强度级别对疲劳性能的影响,而且较前人定性研究的基础上更定量表征了残余奥氏体组织在服役前后的体积分数演变,并进一步说明了有无亚稳奥氏体对疲劳裂纹萌生的影响。不足之处是Hu等[44]关于循环屈服强度的解释片面地考虑了提高屈服强度可以使弹性应变所占比例提高,从而有利于低周疲劳寿命;而忽略了增加循环应力水平所导致的疲劳损伤加剧,导致低周疲劳性能降低。关于屈服强度提升对低周疲劳寿命的影响需要进一步深入研究。

图2

与大部分研究结果相反的是,也有部分研究[43,45,46,47]表明,高应变振幅下,引入亚稳奥氏体组织会导致疲劳寿命降低。如图1b[43]所示,Hilditch等[43]的研究认为,残余奥氏体通常在裂纹尖端传播到其界面前就已经转变为马氏体,新形成的马氏体可以为裂纹快速扩展提供路径,因此不利于低周疲劳寿命。这种现象在残余奥氏体体积分数相对较低(低于20%)的钢中尤为显著。研究[43]指出:DP780和TRIP980钢在低总应变振幅(0.004)下的应变寿命最高。在如此低的总应变振幅下,疲劳失效寿命与材料的屈服强度密切相关,因为较高的屈服强度意味着所施加的总应变振幅中的弹性应变分量较大。由于塑性应变分量对导致失效的损伤贡献最大,因此对于给定总应变幅条件下应该通过较高的屈服强度来提升应变寿命,而亚稳奥氏体组织常常作为钢中软相,不利于屈服强度的提升,进而会对疲劳寿命产生不利影响。Tsuzaki等[45]也指出,TRIP效应产生的马氏体是裂纹扩展源的优选位置,Biermann等[46]则认为TRIP效应生成的马氏体相变会引起显著的循环硬化,从而不利于疲劳寿命。总结亚稳奥氏体组织不利于低周疲劳寿命的研究结果,其影响因素均归结于亚稳奥氏体带来的显著加工硬化和循环硬化现象以及服役过程中脆性马氏体相的生成。因此,在对含亚稳奥氏体的钢种进行抗疲劳寿命优化时,应谨慎考虑并避免这些现象的发生。

如上所述,亚稳奥氏体含量对低周疲劳寿命的影响是很复杂的,特别是对于奥氏体含量相对较低的钢[43],很难得出简单的定量关系。在大多数情况下,亚稳奥氏体的存在有利于提高材料的疲劳寿命,而在某些实验体系下则有着相反的结论,这是由于亚稳奥氏体影响疲劳寿命的部分机制存在竞争性关系。例如,如果亚稳奥氏体的TRIP效应在循环加载服役过程中提供了一个连续的应力幅稳定过程,那么疲劳寿命将得到提高,在这种情况下,亚稳奥氏体的存在起到了提升疲劳性能的积极作用;如果亚稳奥氏体的TRIP效应发生在应变循环的初始阶段,并导致显著的加工硬化,则不利于疲劳性能的提升。

1.1.2 亚稳奥氏体稳定性与低周疲劳寿命的关系

关于在同一体系下亚稳奥氏体稳定性对疲劳寿命影响的初步研究中,Kang等[50]通过不同淬火温度、淬火时间得到相近含量但组织形貌不同的奥氏体组织,以研究奥氏体形貌与疲劳寿命的关系。如图3[50]所示,320 ℃等温样品(仅含薄膜状残余奥氏体)较395 ℃等温样品(含薄膜状和块状残余奥氏体)有更高的疲劳寿命、更低的循环硬化率。这是由于块状奥氏体稳定性低,在循环加载初期发生马氏体相变,在后续持续加载过程中不能提供持续的循环应力稳定性;而320 ℃等温样品仅含有薄膜状奥氏体,具有较高的稳定性,在循环加载过程中逐渐发生相变,提供了优异的应力循环稳定性,最终表现为薄膜状奥氏体组织较块状奥氏体组织对疲劳寿命更有利。除了从循环应力角度考虑,Zhang等[47]通过观察TRIP马氏体时效钢中的裂纹萌生位置、扩展路径和断口,探究了奥氏体形貌对疲劳裂纹扩展阻力的影响。结果表明,在加载初期,薄膜状奥氏体硬度较高,不容易因软/硬相应力应变分配而产生局部应力集中,可有效阻碍裂纹源萌生,从而有利于提高低周疲劳寿命。可见,循环加载过程力学响应演变以及组织变化的相关研究均表明,提高亚稳奥氏体稳定性有利于提高低周疲劳寿命。

图3

图3

不同奥氏体形态试样的应力幅[50]

Fig.3

Stress amplitudes of samples with different austenite morphologies[50]

(a) evolution of stress amplitude with the number of cycles (Δε/2—total strain amplitude)

(b, c) TEM micrographs of the samples under 320 ℃ (b) and 395 ℃ (c) isothermal quenching in the tested steel (αb is the bainitic ferrite; γb is the blocky retained austenite; γf is the film-like retained austenite)

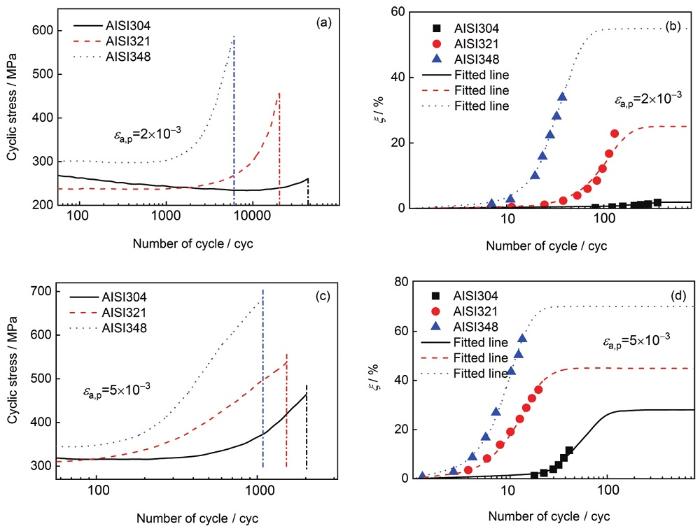

除此之外,为了排除基体组织以及初始奥氏体含量差异对疲劳寿命的影响,Smaga等[53]针对3种奥氏体不锈钢(AISI304、AISI321、AISI348)进行了低周疲劳实验,并在疲劳服役过程中采用磁性法无损检测奥氏体含量变化,并以马氏体含量变化表征其稳定性,随着疲劳循环周次增多马氏体体积分数增加量越少则相应的奥氏体组织越稳定。3种奥氏体不锈钢在整个测试应变振幅范围内,发生的循环变形行为不同,根据文献[53]绘制不同应变振幅下的应力振幅和循环次数以及不同疲劳周次下马氏体体积分数曲线,如图4所示。可以看出,循环加载初期AISI304钢显示出循环硬化,归结于奥氏体中位错密度的增加;然后是循环软化;在循环软化阶段之后,发生二次循环硬化,较弱的二次循环硬化归结于α'-马氏体的形成。而不稳定的AISI348钢的循环变形行为基本上由形变诱导α'-马氏体形成所决定,在服役初期即产生马氏体相变,导致持续的加工硬化。整个加载过程中AISI304钢展现出了优异的循环稳定性,最终体现为更长的疲劳寿命。在低周疲劳循环加载过程中,虽然亚稳奥氏体的TRIP行为有助于抵抗循环软化现象,但是不稳定奥氏体导致的大量的马氏体相变带来过于显著的加工硬化亦不利于低周疲劳性能。而奥氏体稳定性介于AISI304、AISI348之间的AISI321不锈钢力学响应则同样介于AISI304、AISI348之间,可见,奥氏体稳定性对低周疲劳性能起关键影响作用。综上可知,尽管基体组织存在差异、解释机理存在争议,但现象却是存在共性的。不同稳定性奥氏体组织对疲劳性能的影响存在差异,稳定性低的奥氏体不利于低周疲劳性能,而稳定性高的奥氏体利于低周疲劳性能。例如多相钢中的亚稳奥氏体形貌直接影响到疲劳性能,薄膜状奥氏体有利于疲劳性能,而块状奥氏体则不利于疲劳寿命。

图4

图4

根据文献[53]得到的不同应变振幅下的应力振幅和循环次数以及不同疲劳周次下马氏体体积分数

Fig.4

Stress amplitude with the number of cycles under different strain amplitudes (εa,p) (a, c) and development of the martensite fraction (ξ) (b, d) obtained from Ref.[53]

然而,也有研究[54,55]表明,具有不稳定奥氏体组织的上贝氏体钢和AISI348不锈钢具有更优异的低周疲劳寿命,如图5[54,55]所示。Zhang等[54]的研究认为,块状奥氏体有利于疲劳寿命,软相奥氏体组织在较高塑性应变幅度下带来更长的疲劳寿命。虽然高稳定性的薄膜状残余奥氏体有利于阻止裂纹扩展,但块状残余奥氏体容易转变为马氏体,带来高的相容变形能力。另一方面,不稳定的块状残余奥氏体转变为马氏体,吸收一定的能量,并且形变诱发马氏体相变(deformation induced martensite transformation,DIMT)过程伴随着体积的增大,产生压应力,其中残余压应力可促使裂纹尖端闭合。尽管大多数研究均表明块状奥氏体的存在从诸多角度不利于疲劳性能,但Zhang等[54]的研究体系中,块状奥氏体所带来的有利影响显著大于这些不利因素,进而表现出优良的疲劳寿命。奥氏体对疲劳性能影响机制的竞争性,决定了奥氏体对疲劳性能的影响不仅仅只考虑自身奥氏体组织特征,还应该基于具体基体组织以及服役工况。基于多个影响因素进行奥氏体组织是否有利于疲劳寿命的评估,更具有可靠性。

图5

总之,大部分研究认为高稳定性奥氏体组织在低周疲劳过程中起着积极的作用、低稳定性奥氏体组织不利于低周疲劳寿命;少数体系中的研究则表明不稳定的奥氏体组织同样起到积极作用。奥氏体对低周疲劳寿命的竞争性影响机制下,期望奥氏体引起以下效应:(1) 首先,在循环加载过程中,奥氏体将提供持续的应力循环稳定。如果奥氏体的TRIP效应发生在应变循环的初始阶段,会导致显著的加工硬化,对疲劳性能不利;(2) DIMT产物马氏体不能因其本身脆性或者其与基体的应力应变配分不协调,成为裂纹源或者成为裂纹易扩展的路径;(3) 期望TRIP行为可以带来更多的裂纹闭合效应。

1.2 高周疲劳下的亚稳奥氏体组织特征影响

1.2.1 亚稳奥氏体含量对高周疲劳强度的影响

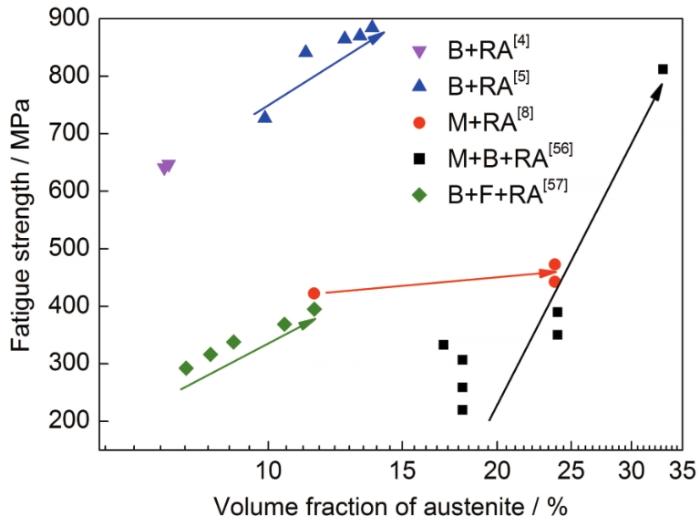

图6

首先,从裂纹萌生方面考虑,文献[46,56,57,59,60]认为,在TRIP行为发生之前,fcc结构的奥氏体比bcc结构的基体具有更多的滑移系,可以减缓位错的缠结行为,更有效地适应局部塑性变形,最终达到减小局部应力集中、推迟裂纹源萌生的作用。此外,Wang等[61]认为,奥氏体组织可以在循环加载过程中吸收相邻基体的可移动位错(称为DARA行为),位错的缠结通常被认为是疲劳裂纹源萌生的主要原因之一,可动位错的吸附有利于抑制疲劳裂纹的萌生,增强基体的变形能力,进而提高疲劳强度。在后续的持续循环加载过程中,部分亚稳奥氏体组织逐渐发生形变诱发马氏体相变行为,相变过程所伴随的体积膨胀[46]、阻碍位错运动[46]、相变吸收能量[54]以及增强钢的强度[58]等现象,都显著抑制裂纹源的萌生。综上,大量奥氏体组织在裂纹萌生前产生作用的定性结果认为奥氏体有利于阻碍裂纹的萌生,而理论解释众说纷纭,这主要与疲劳持续加载过程中组织原位观察的困难性以及服役工况的复杂性有关。疲劳裂纹萌生前的亚稳奥氏体演变过程以及奥氏体组织演变对裂纹源影响的定量关系,值得进一步深入研究。

相较于裂纹萌生,文献[47,56,57]则认为亚稳奥氏体的TRIP行为主要在裂纹扩展过程中影响疲劳强度,认为循环加载过程中的TRIP效应可以降低疲劳裂纹扩展速率,主要原因归结于马氏体相变行为所带来的能量吸收、释放部分应力,并且在马氏体相变过程中由体积膨胀引入压应力[57]。Abareshi和Emadoddin[57]认为,在疲劳加载过程中,TRIP钢中残余奥氏体向马氏体的应力诱导相变发生在裂纹前方,从而影响裂纹的扩展。较高含量的残余奥氏体为疲劳裂纹扩展产生更多障碍,因此改善了疲劳强度。影响疲劳裂纹扩展的解释机理多与影响裂纹萌生的理论解释相似,而奥氏体组织在裂纹萌生/扩展阶段影响疲劳强度的对比研究仍然处于缺失状态。

综上,可从裂纹萌生以及裂纹扩展角度分别考虑亚稳奥氏体含量对疲劳强度的影响,尽管亚稳奥氏体含量对疲劳强度影响的作用机理存在很大差异,比如在裂纹萌生之前,亚稳奥氏体起到的作用更多是协调塑性变形,吸收可动位错等作用;而在疲劳扩展过程中影响疲劳性能更多的可能是TRIP效应。在大多数研究均认为疲劳强度主要取决于疲劳裂纹萌生[64]的前提下,亚稳奥氏体所带来的TRIP效应在疲劳服役过程中的作用机制值得进一步研究。

1.2.2 亚稳奥氏体稳定性对高周疲劳强度的影响

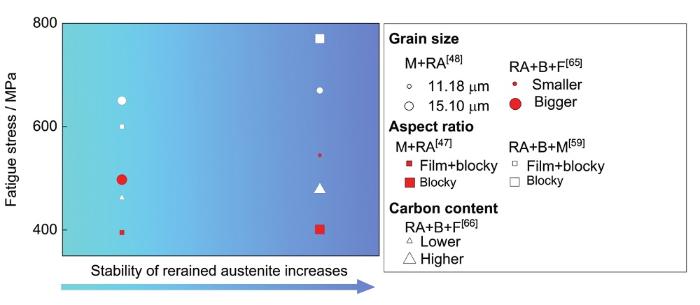

图7

在亚稳奥氏体稳定性对疲劳裂纹扩展影响的研究中,Haidemenopoulos等[66]进行了不同C含量的奥氏体组织对疲劳强度影响研究。结果表明,高稳定性奥氏体的TRIP行为发生在裂纹萌生后,有利于阻止疲劳裂纹的扩展。从裂纹萌生的角度考虑,Kula等[48]进行的不同晶粒尺寸奥氏体对疲劳强度的影响研究认为,大尺寸奥氏体晶粒在弹性变形下更容易转变为脆性马氏体,从而成为裂纹源,因此大尺寸奥氏体不利于疲劳强度。Zhao等[60]通过观察断口形貌,发现微小孔洞在贝氏体内形成而未在奥氏体周围形成,认为裂纹源的生成由贝氏体内微小孔洞的长大、粗化所致;并且同时发现了塑性变形的带状奥氏体,认为塑性变形的薄膜状奥氏体在疲劳过程中吸收能量、提供更多滑移带、钝化裂纹尖端从而有利于提高疲劳强度。同样,为了研究奥氏体形貌对疲劳强度影响,并降低夹杂物对超高周疲劳强度的影响,Gao等[59]通过电渣重熔处理弱化夹杂物对疲劳性能的影响,采用电子背散射衍射(EBSD)观察断口,并基于微裂纹长度计算裂纹萌生区(fine-granular-area,FGA)附近的应力强度因子。结果表明,由残余奥氏体转变而来的块状马氏体是裂纹的萌生点,不稳定奥氏体有成为裂纹源的倾向。综上所述,通过对晶粒尺寸、晶粒形貌改变奥氏体稳定性条件下的奥氏体稳定性与疲劳裂纹萌生的分析,大多数研究认为提高奥氏体稳定性有利于疲劳强度。针对众多的奥氏体稳定性调控手段,如降低晶粒尺寸、提高奥氏体内合金元素含量、提高奥氏体长径比,哪一种手段更有利于提高疲劳强度是需要进一步关注的问题。

与奥氏体稳定性与高周疲劳强度正相关的研究结果不同,存在少数研究[67]认为,不稳定奥氏体比稳定奥氏体更有利于改善高周疲劳强度,如图8[67]所示。Hilgendorff等[67]在低应力振幅下研究了具有较低稳定性(304L)和较高稳定性(316L)的奥氏体相的不锈钢(采用Md30来表征奥氏体的稳定性,即在30%应变条件下,50%奥氏体转变为马氏体的温度,Md30越低奥氏体机械稳定性越高)的高周疲劳强度。结果表明,304L不锈钢中的奥氏体组织具有良好的协调变形能力和高均匀伸长率,同时在循环加载期间不稳定的奥氏体发生马氏体相变,降低整体塑性应变振幅从而影响材料的循环变形,防止裂纹萌生,最终导致在较低的塑性应变幅度下的长疲劳寿命。与亚稳奥氏体钢304L相比,更稳定的奥氏体钢316L的疲劳强度较差,这也可以与钢中位错运动可逆性的降低相关联。因此,奥氏体不锈钢304L显示出优异的高周疲劳强度。Hilgendorff等[67]的观点与先前大多数研究结果相反,这是否与基体组织为单一奥氏体有关尚存在争议。

图8

综上所述,关于亚稳奥氏体组织和高周疲劳强度的研究结果指出:奥氏体在高周疲劳中的作用机理是多种多样的。对于多相钢(泛指例如B+F+RA、M+B+RA等包含多相的钢种),提高奥氏体的含量或稳定性有利于提高钢的疲劳强度。而针对部分特殊体系,例如全奥氏体组织体系,不稳定的奥氏体组织也可能对应着良好的疲劳性能。

1.3 疲劳性能影响因素的综合分析

表1 奥氏体组织特征对疲劳性能影响汇总[29,33,40,42,43,44,45,46,47,48,49,54,56,57,58,59,60,61,62,63,65,67]

Table 1

| Fatigue feature | Low cycle fatigue | High cycle fatigue |

|---|---|---|

| of austenite | ||

Volume fraction of austenite | Positive correlation[29,33,40,42,44] (1) austenite has advantages on plasticity[42,44]; (2) the compressive stress and shear strain produced by martensitic transformation can reduce the plastic strain[33]; (3) energy absorption during TRIP process[40,44]; (4) crack closure caused by TRIP effect[40,44]; (5) resistance of stress softening during cyclic loading[29,42,44]; (6) the crack tip passivated by martensitic transformation[42] Negative correlation[45,46,48] (1) martensite transformation is easy to be used as the source of crack initiation during the TRIP process[45]; (2) martensite formed by TRIP effect is easy to be used as the path of crack growth[48]; (3) remarkable cyclic hardening caused by martensitic transformation[46] Inconclusive[47] There is a competitive relationship between the effect of inhibiting crack growth and inducing crack initiation | Positive correlation[46,54,56,57,58,59,60,61] (1) austenite has more slip systems, which can slow down dislocation entanglement and reduce local stress concentration, thus delaying the crack initiation[46,56,57,58,59,60]; (2) DARA effect[61]; (3) the existence of austenite would resist the dislocation moving[46]; (4) energy absorption during TRIP process[54,57]; (5) strengthening by TRIP effect[58]; (6) the higher amount of retained austenite brings more obstacles for fatigue crack growth[56,57]; (7) crack closure caused by volume expansion during the DIMT process[46,56] Negative correlation[48,62,63] Showed negative correlation in TRIP steel and martensitic precipitation hardening stainless steel, but lack of theoretical explanation |

Stability of austenite | (1) the film-like retained austenite is beneficial to prevent crack growth[49]; (2) it can avoid the cracks caused by the stress-strain mismatch between the austenite and matrix due to its high hardness[49]; (3) the film-like austenite can also bring more RICC effect[49], and prevent the crack initiation caused by elastic mismatch between the new formed and previous martensite[47]; (4) the unstable austenite exhibits significant cycle hardening during cycle loading, which is not conducive to the stability of cycle stress[49] Negative correlation[54] The block retained austenite performs good compatibility deformation ability | Positive correlation[43,49,59,60,65] (1) the highly stable austenite transformed to martensite after crack initiation which is benefit to fatigue properties[65]; (2) film-like austenite brings more RICC effect[49]; (3) production of film-like austenite would refine the microstructure[60]; (4) the calculated results of FGA show that the blocky-like austenite plays negative role on crack initiation[59]; (5) the large-size austenite is easy to transform into brittle martensite under elastic deformation, which is unfavorable to fatigue stress[43] Negative correlation[67] The unstable austenite performs great compatible deformation ability and plasticity |

2 亚稳奥氏体组织特征与疲劳性能的定量描述

如前所述,由于其服役过程中奥氏体组织演变的复杂性,对低/高周疲劳性能的影响复杂,因此现有理论解释机制是具有竞争性的,影响疲劳性能的关键奥氏体组织特征因素也尚不明确。为了寻找影响疲劳性能的关键奥氏体组织特征,本节利用Pearson相关系数,结合机器学习计算策略,以文献数据为基础,进行信息的深入挖掘并获得定量化规律。由于支持向量机(support vector machine,SVM)和反向传播神经网络(back-propagation neural network,BPNN)结构简单、可塑性强,并且具有优异的多维数据分析能力[68,69,70,71],因此本研究中的机器学习算法主要采用SVM和BPNN。

低周疲劳部分利用Pearson相关系数,结合堆垛层错能(γSF)以及奥氏体Md30经验公式,对奥氏体稳定性与低周疲劳寿命的定量关系进行分析。高周疲劳部分则利用机器学习(SVM、BPNN)对统计的文献数据进行分类,根据训练集的精度,分析奥氏体组织特征与疲劳强度的关联度。

2.1 亚稳奥氏体组织特征与低周疲劳寿命的定量表述

γSF和Md30的计算方法众多,本工作采取文献中相关经验公式,基于化学成分对γSF和Md30进行简单估算。由于此类经验公式的普适性可能存在差异,对γSF的计算选取了2种经验公式,用下标a和b区分,分别如式(1)和(2)[76]所示:

式中,[%X]表示某元素X的质量分数。

对于Md30的计算分别如式(3)~(6)[77]所示,用下标a~d区分:

奥氏体的γSF、Md30与低周疲劳寿命间具有变量观测值成对且每对观测值之间相互独立的特点,与Pearson相关性系数对变量的要求有较好的契合度。因此选取Pearson相关性系数用以表征γSF、Md30与低周疲劳寿命关系的密切程度。选用Pearson相关性系数具有以下优点:(1) 它可以明确告知正相关或负相关关系(Pearson相关系数取值范围是[-1, 1],0代表无相关性,负值为负相关,正值为正相关);(2) Pearson相关性系数对相关程度的变化敏感。Pearson相关性系数(ρXY)计算公式[78]如下式所示:

式中,E为数学期望,D为方差,Cov(X, Y)为协方差,2个变量X、Y之间的协方差和标准差的商则称为随机变量X与Y的相关系数ρXY。

不同经验公式下奥氏体的γSF、Md30与低周疲劳寿命Pearson相关性系数的计算结果如图9所示。计算结果表明:(1) γSFa、γSFb均体现出了与疲劳寿命正相关的关系,表明提高奥氏体稳定性有利于提升疲劳寿命。如前所述,随着γSF的改变马氏体相变路径也随之发生改变[73],通过提升γSF主动调控马氏体相变路径或许是提高疲劳寿命的有效途径之一,值得进一步深入研究、证实;(2) γSFa、γSFb下的疲劳寿命Pearson相关系数存在数值差异,但是均大于Md30下疲劳寿命Pearson相关系数,γSF的计算结果可以与疲劳寿命建立更为相关的联系。这表明奥氏体组织对疲劳寿命的影响不仅局限于马氏体相变体积分数,更应该兼顾相变路径和转变产物;(3) Md30下的疲劳寿命Pearson相关系数均小于0.1,一方面可能与Md30经验公式的普适性有关,另一方则可能是Md30与疲劳寿命相关性较低;(4) 式(1)计算得到的γSFa与低周疲劳寿命具有良好的正相关匹配关系,ρXY=0.4157 (中等程度相关);(5) 所有奥氏体γSF、Md30与低周疲劳寿命Pearson相关系数均较低,可能与单一基于成分的γSF、Md30经验公式不能很好地表征奥氏体稳定性有关。更为精准的奥氏体稳定性参数计算,特别是奥氏体γSF计算,可以进一步促进奥氏体γSF与疲劳寿命之间联系的精准分析,提高基于奥氏体γSF的疲劳寿命评估、预测的可靠性。

图9

图9

不同经验公式下奥氏体的堆垛层错能(γSF)、30%应变条件下50%奥氏体转变为马氏体的温度(Md30)与低周疲劳寿命Pearson相关性系数(ρXY)的关系

Fig.9

Relationships between ρXY of low cycle fatigue life and γSF and Md30 of austenite under different empirical equations distinguished by subscripts a~d (ρXY—Pearson correlation coefficient, γSF—stacking fault energy, Md30—temperature of 50% austenite transformed to martensite under 30% strain)

前人进行了大量关于亚稳奥氏体稳定性与疲劳寿命关系的实验研究,但实际上残余奥氏体稳定性的评价参数繁多(Md30[77]、马氏体转变的起始温度Ms[79,80]、奥氏体机械稳定性k值[81]、应力作用下发生马氏体相变的温度

2.2 亚稳奥氏体组织特征与高周疲劳强度的定量表述

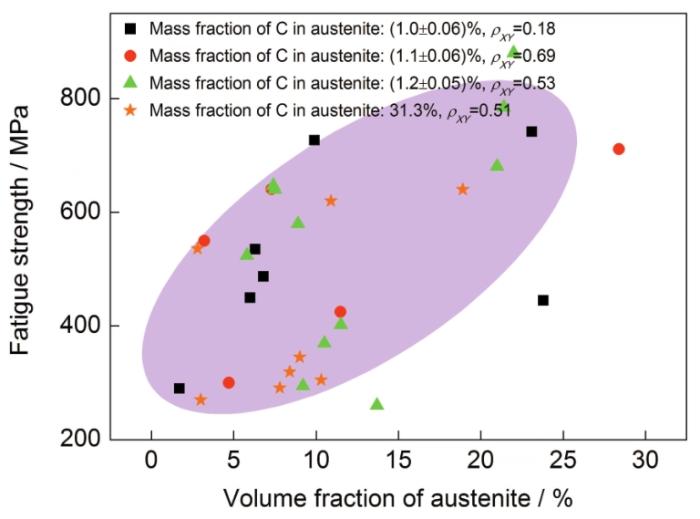

将文献数据中奥氏体内C含量相近的材料进行归纳,并分别计算相应的Pearson相关系数,从而按分类结果分析奥氏体含量对高周疲劳强度的影响,结果如图10[4,5,28,57,59,60,66,83,84,85,86,87,88,89,90,91,92,93,94,95,96]所示。可以看出,首先,绝大多数情况下奥氏体体积分数与疲劳强度的Pearson相关系数均大于0.5,表明奥氏体含量与高周疲劳强度有较为紧密的正相关关系,这一结论与之前大多数文献[46,56,57,58]的理论解释相一致。但是,在整个奥氏体体积分数对高周疲劳强度影响的结果中,数据点较为分散,这可能源于其它参数的影响(比如:应力比、加载方式);然而在众多影响因素对高周疲劳性能共同影响的前提下,依然可以发现奥氏体体积分数与高周疲劳强度有着中等程度相关的正相关关系,最终导致Pearson相关系数约为0.5。其次,根据C含量对数据进行分类计算发现,不同C含量下,奥氏体体积分数对高周疲劳强度的影响存在显著差异,尤其当C含量为(1.0±0.06)%时,尽管整体趋势呈现出奥氏体含量与高周疲劳强度的正相关关系,而计算得到的Pearson相关系数极低(0.18),这一特殊结果主要归因于奥氏体含量为23.8% (体积分数)时的奇异点影响,这一实验结果有待进一步分析。

图10

疲劳实验具有实验周期长的特点,这导致获取大量成体系的疲劳实验数据存在困难,现有高质量奥氏体组织特征与疲劳性能数据数量较少,因此本研究只初步进行了以上所述的相关性分析。同时,由于数据样本维度限制,本研究单纯依据奥氏体内C含量对奥氏体稳定性进行大致划分,并没有考虑到奥氏体尺寸、晶粒形貌对稳定性的影响。随着奥氏体组织与疲劳性能研究的进一步扩大与深入,数据数量扩大的同时对数据维度进行扩充,可以使疲劳样本库得到进一步丰富,从而得到更为系统、可靠的奥氏体组织特征与疲劳性能数据库。未来数据库的丰富与健全将极大地促进对奥氏体特征与疲劳强度关系分析的进一步深化。

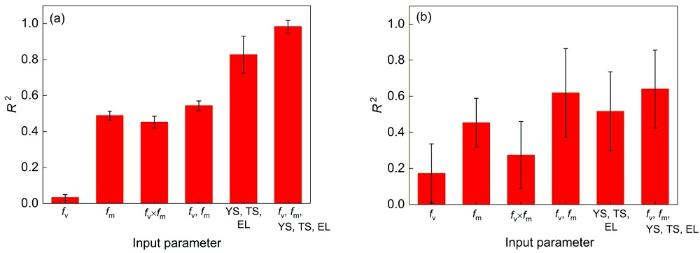

同时,利用机器学习方法建立了不同输入参量组合(奥氏体体积分数、奥氏体内C含量、奥氏体组织消耗C的质量分数、延伸率、拉伸强度、屈服强度)与疲劳强度之间的定量关系。本研究使用了具有优异的多维数据分析能力的SVM和BPNN模型,根据不同参数组合与疲劳强度之间建立的模型性能,表征输入参量与疲劳强度之间关联性的强弱。为了规避小样本下训练集与测试集划分对模型性能的影响,将训练集随机训练100次取其均值及方差作为模型性能的评价指标。针对45组数据样本进行计算,图11为不同输入参量在SVM与BPNN计算方法下与疲劳强度的平均相关系数(R2)。首先可以发现,在2种计算方法下,考虑不同因素作为输入进行计算时,计算R2波动范围较大(0.03~0.98),且误差带范围也存在差异,这说明不同输入参量对评价疲劳强度影响存在显著差异。但是2种不同算法中R2变化规律性趋势相同。图11a和b均表明,与奥氏体体积分数以及奥氏体相消耗C质量分数相比,奥氏体内C含量与疲劳强度之间有着更为紧密的相关联系,定量地体现了奥氏体稳定性比奥氏体体积分数对疲劳强度的影响更为显著。

图11

图11

根据支持向量机(SVM)和反向传播神经网络(BPNN)计算的奥氏体体积分数(fv)、奥氏体相内C的质量分数(fm)及拉伸性能与疲劳强度的平均相关系数(R2)

Fig.11

Mean values of correlation coefficient (R2) between the volume fraction of austenite (fv), mass fraction of C consumed by austenite (fm) and tensile properties (YS—yield strength, TS—tensile strength, EL—elongation) and fatigue strength calculated by support vector machine (SVM) (a) and back-propagation neural network (BPNN) (b) with training test random 100 times

图11还显示,单纯以奥氏体体积分数作为输入时,其与疲劳强度的相关度很低。这说明单纯考虑奥氏体体积分数是不能完全反映奥氏体对疲劳强度影响的。随着输入参量增多,R2显著增大,这说明疲劳强度不是仅受单一主导因素影响,而是由很多贡献相近的影响因素综合作用的结果,在评估疲劳强度时需综合考虑各个影响因素,这与Yu等[97]的实验结果相符。同时,2种机器学习计算结果均表明:与奥氏体组织特征作为输入参量相比,常规拉伸性能参数(屈服强度、拉伸强度、延伸率)作为输入参量与疲劳强度有更为优异的相关性(SVM计算方法下R2=0.827)。这证明了大量力学领域研究中建立的传统疲劳强度与拉伸性能间的经验/半经验公式具有良好的可靠性。然而,机器学习计算结果也显示出,单纯以常规拉伸性能作为输入参量来评估疲劳强度时,计算误差范围可高达0.1 (SVM),这表明拉伸性能作为输入带来的结果会随体系的变动产生较大的波动。同时BPNN和SVM 的计算结果均表明,在拉伸性能作为输入参量的基础上加入奥氏体组织特征的影响,可以与疲劳强度间体现出更为密切的关联性,R2=0.983 (SVM)、R2=0.639 (BPNN)。因此,在考虑力学性能的基础上进一步考虑组织因素可以更好地反映疲劳强度的演化机理和客观规律。基于单一拉伸性能作为输入参量和拉伸性能耦合组织作为输入参量的对比研究发现,疲劳强度是拉伸性能和组织耦合影响的结果,这也进一步佐证考虑奥氏体组织对于疲劳强度的影响至关重要。

对比图11a与b可知,SVM计算得到的关联度更高,不仅体现在更高的R2,SVM计算结果的误差变化范围也更为收敛。这可能与SVM算法更适合多维度、小数据量样本有关,因此可以推测,SVM能更精准地反映各种输入参量与疲劳强度的关联性。后续研究可以将SVM作为进一步深入探究奥氏体组织特征及拉伸性能与材料高周疲劳强度关系的有效计算手段之一。更为重要的是,虽然传统力学性能与疲劳强度关系的建立具有一定可靠性,但是在此基础上加入组织因素(比如夹杂物、析出相、亚稳奥氏体)对疲劳强度的影响,可以更加精确地评估材料的疲劳强度。本文虽然分析了奥氏体组织特征对于疲劳强度的影响,但是由于数据数量的不足和数据质量的差异,所建立的疲劳强度定量描述模型在预测精度方面尚有较大的提升空间。未来可进一步用实验方法深入、定量表征奥氏体各影响因素对疲劳强度的影响,通过数据质量与数量的提升,改善模型的预测精确度。同时,基于现有的数据分析,可得出奥氏体稳定性是影响疲劳强度的关键组织因素的初步结论。因此,奥氏体稳定性可作为对疲劳强度的组织影响因素研究中重点关注的方向。

3 结论和展望

本文揭示了先进钢铁材料中亚稳奥氏体组织对疲劳寿命和疲劳强度的影响规律,阐述了奥氏体组织影响疲劳性能的作用机理。并且进一步以现有实验结果为数据支撑,通过机器学习算法(支持向量机、反向传播神经网络等)对亚稳奥氏体组织特征与疲劳强度关系进行了定量化评估。

首先,亚稳奥氏体含量/稳定性对低周疲劳寿命的影响复杂,很难得出简单的定量关系。在大多数情况下,亚稳奥氏体的存在有利于提高材料的疲劳寿命,且高稳定性奥氏体组织在低周疲劳过程中起着积极的作用。在奥氏体对疲劳性能的竞争性影响机制下,期望奥氏体引起以下效应以提升低周疲劳寿命:(1) 循环加载过程中,奥氏体提供持续的应力循环稳定;(2) 奥氏体的相变诱发塑性(TRIP)行为带来更多的裂纹闭合效应。其次,亚稳奥氏体组织特征对高周疲劳性能影响方面,大多数研究结果表明,疲劳强度与奥氏体含量呈正相关关系,提高奥氏体稳定性的措施(减小晶粒尺寸、增加长径比、增加奥氏体中奥氏体稳定性元素的合金元素含量)均有利于提高高周疲劳强度。这归结于亚稳奥氏体组织所带来的粗糙度诱发裂纹闭合效应(RICC)、TRIP所带来的吸收能量以及缓解应力集中效应、奥氏体组织吸收可动位错(DARA)降低位错缠结行为等。

基于现有实验数据进行的亚稳奥氏体含量与低周/高周疲劳性能的Pearson相关系数计算结果表明:提高奥氏体稳定性有利于提升低周疲劳寿命,并且绝大多数情况下奥氏体含量与高周疲劳强度有较为紧密的正相关关系。在高周疲劳条件下机器学习的计算结果则表明:奥氏体稳定性相较于奥氏体体积分数对疲劳强度的影响更为显著。

通过对已有研究的综述,大量分析结果充分证明了亚稳奥氏体组织对钢铁材料疲劳性能的关键影响作用。然而,由于疲劳性能评价时间周期长、成本高的特点以及奥氏体组织特征的复杂性,迄今为止,钢中亚稳奥氏体组织与疲劳性能关系的研究依然是难点与热点问题。为了更为深入地探明钢铁材料的疲劳失效机理,并用以指导钢铁材料的组织优化设计,在钢中亚稳奥氏体组织与疲劳性能关系的研究方向上尚有大量的核心问题亟待进一步深化阐明与分析。

(1) 明确亚稳奥氏体组织影响疲劳性能的关键耦合机制。奥氏体作用于疲劳性能的影响机制繁多,例如发生在TRIP效应之前奥氏体带来的协调变形作用、吸收可动位错、提供更多滑移系等,以及TRIP效应过程中伴随的能量吸收、裂纹钝化、扩展路径选择等。然而在低周/高周疲劳服役过程中,亚稳奥氏体组织的作用往往是多种机制耦合的复杂影响。因此,明晰奥氏体组织影响疲劳性能的关键耦合机制,可为钢铁材料中亚稳奥氏体的精准调控以及疲劳性能的优化提供重要的理论依据。

(2) 定量化表征奥氏体晶粒长宽比、晶粒尺寸、奥氏体内合金元素含量对疲劳性能影响。奥氏体稳定性作为与疲劳性能关系密切的重要组织特征指标之一,其本身又包含多种影响因素。长宽比、晶粒尺寸、奥氏体内元素含量均是影响奥氏体稳定性的关键因素。而定量化表征奥氏体晶粒长宽比、晶粒尺寸、奥氏体内合金元素含量对疲劳性能影响是建立更为精准的奥氏体稳定性与疲劳性能关系的关键环节,更是实现针对疲劳性能提升的亚稳奥氏体精准调控的前提。同时,其可为钢铁材料疲劳时效机理分析提供关键的组织信息基础。

(3) 建立高质量奥氏体组织特征与疲劳性能数据库。随着数字化、信息化时代的到来,人工智能在各领域的应用越来越受到重视,并逐渐成为材料研究领域重要的发展趋势。自2011年材料基因组计划提出以来,高通量计算与人工智能分析得到快速发展。而数据库作为高通量计算与数据挖掘的前提基础至关重要。更多的数据数量、更高的数据维度和质量,有利于构建更为精准的模型。而现有奥氏体组织特征与疲劳性能数据尚未形成体系,难以构建完整数据库。其中奥氏体含量与低周疲劳性能的数据数量尤为匮乏;现有奥氏体稳定性评价参数分门别类,奥氏体稳定性参数归一化关系的建立迫在眉睫。规范化、高质量、大数量的奥氏体组织特征与疲劳性能数据库的建立可以有效地推进钢铁材料疲劳性能集成计算设计的发展,进而缩短抗疲劳材料的研发周期并降低成本。

(4) 基于物理冶金学和人工智能算法耦合的疲劳性能的定量化评价和预估。疲劳性能测试的时间与资金成本特点导致了其数据积累的困难。因此,对钢铁材料疲劳性能的分析极有可能会在较长的时间里依然受到数据量的制约。因此,基于传统人工智能策略的数据分析手段会在疲劳领域的小样本环境下受到一定程度的限制。为了更好地建立疲劳性能的定量化评价和预估系统,需要在人工智能策略中有效地融入物理冶金机制,以物理冶金机理增强数据的信息量、优化数据质量,并指导人工智能分析,以进一步实现疲劳性能定量化评价和预估系统的稳定性与可解释性的提升。