冷冲压成形是指在室温下进行冲压成形,要求材料在室温和不同应力状态下具有良好的塑性变形能力以冲压成复杂形状零件。为了实现1000 MPa以上高强度钢的冲压成形,全球正致力于开发超高延伸率的第三代先进高强钢,如中锰钢、淬火-配分(Q&P)钢和δ-相变诱发塑性(δ-TRIP)钢等。这些新型高强度钢的抗拉强度可以达到1000~1200 MPa,同时能确保延伸率达15%~40%,相比于双相钢、低合金TRIP钢等而言,强度和延伸率均有大幅度的提升[3]。但是材料强度提升必然造成模具磨损严重、回弹大、成材率低等问题,且第三代先进高强钢面临着冶炼、生产工艺稳定性等多方面因素限制,除了980和1180 MPa级的Q&P钢外,其余技术尚未实现大规模的工业化生产和应用[4]。

热冲压成形是指将钢板加热至奥氏体化状态,在高温下进行冲压成形并在模具内快速淬火生成马氏体的一种零件成形方式,这种先成形后硬化的工艺过程完美地解决了强度与成形性间的矛盾[5]。具体工艺:零件板坯首先在加热炉中加热至约930 ℃形成均匀的全奥氏体组织,机械手将其转移至压机,合模冲压时其温度为700~800 ℃,冲压成形时为全奥氏体状态,抗拉强度约200 MPa、延伸率高于40%。模具中的冷却水系统维持模具表面温度为50~100 ℃,冲压成形的同时通过模具导热淬火形成全马氏体组织。最后零件装配完成后白车身进行涂装烘烤,在150~180 ℃保温10~20 min,该烘烤过程对零件进行低温回火,使该马氏体组织的高强度钢同时兼具良好的延伸率和断裂应变,确保其拥有良好的变形抗力和断裂抗力。热冲压钢强度高于冷冲压用第三代先进高强钢,且回弹小,成材率高,所以热冲压钢的产量及其在汽车白车身上应用的比例越来越高[6]。目前工业应用的热冲压钢主要为22MnB5钢,抗拉强度约为1500 MPa,延伸率为5%~7%。为达到更好的汽车轻量化效果,相关研究人员正在对更高强度、更高延伸率、更高断裂应变的热冲压钢进行探索,以赋予热冲压成形构件更好的碰撞断裂抗力。

本文首先分析了构件碰撞断裂抗力对热冲压钢力学性能的要求,然后总结了作者以及其他研究人员在更高强度、更高延伸率、更高断裂应变的热冲压钢方面的研究进展,最后介绍了热冲压钢Al-Si镀层技术的新发展及最近在提高热冲压Al-Si镀层板断裂抗力方面的技术突破。

1 汽车轻量化对热冲压钢强度与延伸率及断裂应变的要求

为保证碰撞安全性,汽车构件需要有足够的抵抗碰撞入侵的能力,以确保构件在允许的范围内变形,防止乘员受伤,同时依靠良好的变形能力吸收碰撞带来的能量。Akisue和Usuda[7]研究指出,钢板抵抗碰撞入侵力(Fav)和抗拉强度(σU)、钢板厚度(t)呈正相关:

式中,K为常数,E为弹性模量。由式(1)可知,在保证原有吸能性的前提下,可通过提升材料的强度实现零件的减薄。式(1)在20世纪90年代提出,不包含与断裂相关的延伸率和断裂应变等参量,当时汽车应用的钢板抗拉强度普遍低于800 MPa,此时,钢板具有优异的延伸率和断裂应变,可保证在侵入量允许的范围内不发生灾难性的断裂(比如碎片飞出或者断口移动距离较大而伤害到乘员),因此,材料强度决定的构件变形抗力是主导构件碰撞性能的唯一力学性能参量。以此类推,当使用强度达到1500 MPa的热冲压钢来取代800 MPa钢可实现20%以上的减重;如果强度达到2000 MPa,取代1500 MPa的钢可进一步减重10%~15%。因此,研发强度达到1800 MPa以上的新一代热冲压钢是持续实现车身轻量化的关键材料创新技术。

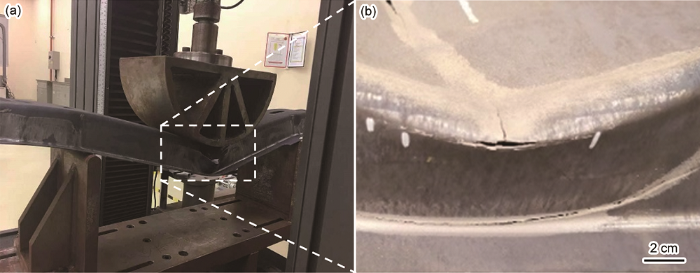

通常来讲,钢板的延伸率和断裂应变随着强度的升高而降低。较低的延伸率和断裂应变会导致构件因局部应变超过材料断裂所允许的最大应变而发生开裂,如图1所示。对于强度超过1500 MPa的热冲压钢来说,除了强度和厚度外,其构件抗碰撞性能还与其断裂抗力有关,因此,该类材料的强度、延伸率和断裂应变均是决定其断裂抗力的关键力学性能参量。材料的延伸率与其加工硬化能力正相关,较高的加工硬化能力可提高均匀延伸率延迟颈缩的发生,从而提高总延伸率。例如,双相(DP)钢和TRIP钢分别因双相效应的应力分配与TRIP效应提高了材料变形过程中的加工硬化率,从而赋予其良好的均匀延伸率。高的延伸率和加工硬化能力可以延迟零件在碰撞压溃过程中局部应变集中的开始,类似于延迟拉伸过程中颈缩发生的机理,从而提高零件的断裂抗力。通用汽车公司的有关研究[8]证实了中锰热冲压钢的延伸率提高到10%能够将压溃吸能提升20%。因此,提高延伸率是热冲压钢发展的关键目标之一。

图1

图1

汽车零件弯曲压溃吸能实验

Fig.1

Bending crush energy absorption test of automobile parts

(a) device (b) crack extension of the hot stamped part by crush

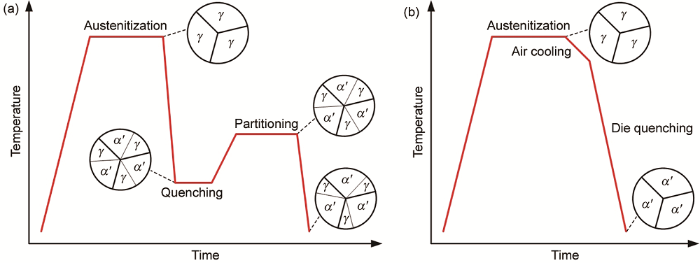

绝大多数汽车车身结构件在碰撞过程中发生弯曲变形,此时构件的变形状态接近平面应变弯曲。已有研究[9,10,11,12]表明,热冲压钢构件的碰撞性能与其平面应变下的弯曲性能有关。在德国汽车工业协会制定的VDA 238-100三点尖弯曲测试标准[13]中,发生弯曲变形的钢板宽度远大于其厚度,且弯曲冲头半径极小,导致钢板同样承受平面应变的应力状态。正因如此,当前汽车工业界普遍采用该方法来快速衡量热冲压钢的断裂应变。图2a为VDA 238-100弯曲示意图,其中α为弯曲角。在弯曲过程中,材料内层承受压应力,材料外层承受拉应力,如图2b所示。当弯曲载荷达到峰值时,材料外表面受拉应力影响开始出现裂纹,此时的弯曲角亦达到最大值(即最大弯曲角αmax)。由于αmax可以评价材料弯曲性能,因此在国际上许多汽车企业都将αmax与拉伸性能作为衡量材料力学性能的指标。除此之外,当弯曲角为αmax时,材料外表面所受应变达到其在平面应变条件下不发生断裂时所能承受的最大应变值,即弯曲断裂应变。相比αmax而言,弯曲断裂应变(αmax对应的材料外表面等效应变)更直接地评价材料在平面应变条件下的断裂极限,同时该结果可直接作为材料的断裂极限应变用于整车CAE (computer aided engineering)碰撞分析,并成为判断构件是否发生碰撞断裂失效的重要参量。较高的αmax象征着该材料具有更高的弯曲断裂应变。因此,提高热冲压钢的αmax也已成为当前热冲压钢发展的关键方向之一。

图2

图2

VDA 238-100弯曲示意图与弯曲过程中的厚度方向应变的分布

Fig.2

Schematics of VDA 238-100 bending process (a) and strain state during bending (b) (α, t,ε represent bending angle, sheet thickness and principal strain in the circumferential direction, respectively)

若保证相同的吸能效果,热冲压钢可通过以下3种途径提高构件变形抗力及断裂抗力以实现零件的减薄:(1) 在延伸率及断裂应变不降低的前提下提高强度;(2) 在强度和断裂应变不降低的前提下提高延伸率,延迟构件局部应力集中,提高碰撞性能;(3) 在强度和延伸率不降低的前提下提高弯曲断裂应变。针对第(1)种途径,本文作者在热冲压钢中添加V微合金元素,在保证其断裂应变的同时大幅提升了热冲压钢的强度[14,15]。针对第(2)种途径,本文作者及其他研究人员借鉴了冷冲压用第三代先进高强钢的相关概念及物理冶金机理,在热冲压钢设计中引入Q&P思想[16,17,18,19,20,21]或采用中锰成分[22,23,24]进行热冲压方面的探索,利用变形时残余奥氏体的TRIP效应大幅提升了热冲压钢的延伸率。为了避免热冲压时钢板表面产生氧化铁皮,通常在钢板表面涂镀Al-Si镀层,本文作者[25]针对Al-Si镀层容易导致热冲压钢断裂应变不足的问题,研究了Al-Si镀层对热冲压钢断裂应变与抗延迟开裂的影响机理,并开发出改善Al-Si镀层热冲压钢断裂应变的技术,以满足第(3)种途径热冲压钢减重需求。以下将分别详细介绍上述方面的研究进展。

2 1.8~2.0 GPa强度级别的热冲压钢

世界各大钢铁公司均对更高强度的热冲压钢展开了研究。德国ThyssenKrupp公司开发了基于34MnB5成分的1900 MPa级热冲压钢MBW 1900;瑞典SSAB集团基于37MnB4成分推出了2000 MPa级热冲压钢Docol 2000 Bor;韩国POSCO公司开发了2000 MPa级热冲压钢HPF 2000;ArcelorMittal公司也开发了2000 MPa级热冲压钢USIBOR 2000[28]。本文作者没有搜集到上述钢种的拉伸曲线以及反映其碰撞断裂应变的三点尖弯曲角度等详细信息。

表1 22MnB5和34MnB5V的化学成分[14] (mass fraction / %)

Table 1

| Steel | C | Si | Mn | Ti | B | V | Fe |

|---|---|---|---|---|---|---|---|

| 22MnB5 | 0.22 | 0.22 | 1.33 | 0.029 | 0.0031 | - | Bal. |

| 34MnB5V | 0.34 | 0.32 | 1.39 | 0.030 | 0.0025 | 0.11~0.30 | Bal. |

VC析出粒子能够钉扎奥氏体晶界,抑制晶粒的长大,细化奥氏体晶粒和淬火后的马氏体板条群、板条束等亚结构尺寸[29]。图3a和b分别为22MnB5和34MnB5V在900 ℃加热4 min后的原奥氏体晶界。22MnB5原奥氏体平均晶粒尺寸为8.7 μm,而相同加热条件下34MnB5V原奥氏体平均尺寸为3.9 μm。如图3c和d所示,经透射电镜(TEM)观察,淬火后34MnB5V的组织为板条马氏体,并且马氏体板条内弥散分布着大量5~20 nm的VC析出粒子[15]。根据34MnB5V的合金设计,经固溶度积计算V元素在900 ℃仅有一部分固溶,因此,初始组织中的纳米VC在奥氏体化短时间加热过程中大部分不会溶解,尤其在热冲压钢中添加Ti以确保固溶B提高淬透性,V与Ti形成的复合碳化物其热力学稳定性会进一步提高,大量纳米VC粒子弥散分布于奥氏体中,最后保留至马氏体中。具体组织演化过程不在此深入探讨,待进一步研究后另行发表。有研究[30,31]表明,马氏体中C含量超过0.3%时会形成大量孪晶马氏体,严重恶化钢的断裂抗力。虽然34MnB5V中添加了0.34%的C,但VC析出降低了马氏体中的C含量,所以有效抑制了孪晶马氏体的生成。

图3

图3

22MnB5、34MnB5V原奥氏体晶界和34MnB5V的TEM像

Fig.3

Prior austenite grain boundaries of 22MnB5 (a) and 34MnB5V (b) austenitized for 4 min at 900 ℃, and TEM images of quenched lath martensite (c) and VC precipitation particles (d) in 34MnB5V

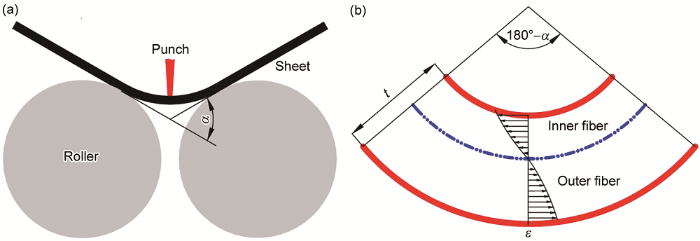

图4a和b为22MnB5和34MnB5V钢热冲压淬火并模拟涂装(170 ℃、20 min)回火后的工程应力-应变曲线(JIS5标准试样)和三点尖弯曲角度-载荷曲线。测试前采用磨床去除拉伸试样和三点弯曲试样表面的脱碳层,最终实验样品的厚度为1.4 mm。弯曲测试采用德国汽车工业协会制定的VDA238-100三点尖弯曲测试标准。22MnB5抗拉强度为1477 MPa,屈服强度为1136 MPa,均匀延伸率为5.2%,总延伸率为7.4%;34MnB5V抗拉强度为1971 MPa,屈服强度为1558 MPa,均匀延伸率为5.9%,总延伸率为8.3%。22MnB5在最大载荷下的三点尖弯曲角度αmax为62°,34MnB5V的αmax为64°。34MnB5V热冲压后强度的提高主要源于纳米级VC析出粒子产生的析出强化作用和VC析出导致的晶粒细化。通常情况下,钢的断裂抗力随着强度的提升而下降,而34MnB5V较22MnB5强度大幅提升的同时其均匀延伸率和总延伸率也均得到了提升,三点尖弯曲角度相当。纳米级VC析出粒子是改善34MnB5V延伸率的主要因素,位错需绕过该VC质点才能得以继续移动,在第二相粒子周围产生并积累大量的几何必须位错[32,33,34],对位错运动的阻碍可实现析出强化并提高其加工硬化能力,析出强化本身并不能提高韧塑性,对于固有塑性较差的马氏体而言,提高材料的加工硬化能力,可推迟颈缩的发生而改善其均匀延伸率。

图4

图4

22MnB5和34MnB5V的拉伸曲线和三点尖弯曲载荷-角度曲线

Fig.4

Tensile curves (a) and three points bending load-angle curves (b) of 22MnB5 and 34MnB5V

2017年,新一代热冲压成形钢34MnB5V在本钢集团完成了批量试制与工业化生产,并成功地作为车门防撞梁材料应用于北汽新能源“LITE”车型,如图5所示,这是2000 MPa级热冲压钢全球首次批量化工业应用。34MnB5V钢零件实车碰撞测试时车门防撞梁发生大量变形吸收碰撞能量而未发生断裂,充分说明该材料具有良好的塑性和较高的弯曲断裂应变。

图5

图5

34MnB5V热冲压钢车门防撞梁和实车碰撞测试

Fig.5

Door beam using 34MnB5V press-hardening steels (a) and vehicle crash test (b)

3 高延伸率热冲压钢

3.1 Q&P在热冲压钢中的尝试

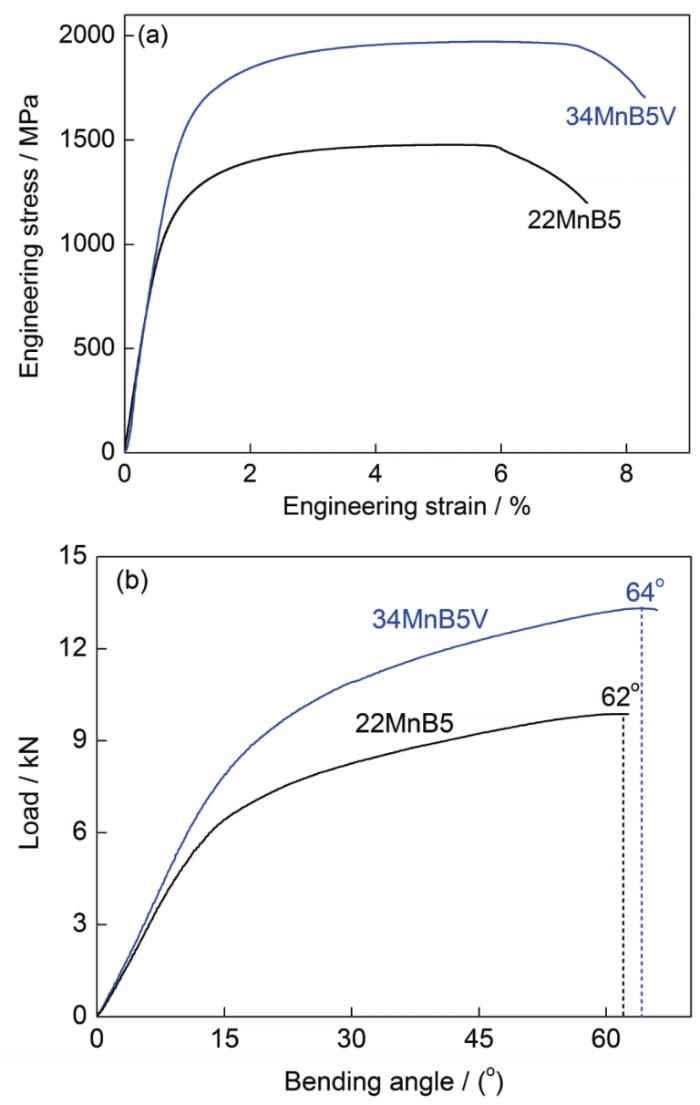

TRIP钢中的奥氏体在塑性变形过程中发生马氏体相变,增加了加工硬化率,延迟了颈缩的出现,最终提高了TRIP钢的强度和均匀延伸率。2003年,Speer等[35]提出了采用Q&P工艺在马氏体基体中稳定奥氏体的热处理方式,将奥氏体化后的钢板快速淬火至马氏体相变开始温度(Ms)与马氏体相变结束温度(Mf)之间的某个温度,形成一定量的马氏体和未转变奥氏体,然后在该淬火温度(一步Q&P处理)或者以上某个温度(两步Q&P处理)等温,使C原子从过饱和的马氏体配分至周围的未转变奥氏体内,提高未转变奥氏体的稳定性,从而在室温下获得由马氏体和残余奥氏体组成的混合组织,马氏体基体确保材料具有高的强度,同时利用奥氏体在变形过程中的TRIP效应获得良好的强度与塑性匹配。图6a和b分别为Q&P工艺和热冲压成形工艺的示意图。可以看出,2种工艺除含有相似的奥氏体化环节外,前者包含等温淬火与等温碳配分环节,而后者工艺路径中仅有淬火环节却不存在可用于碳配分的工艺空间。将Q&P工艺中的碳配分引入热冲压钢预期可获得更高的强度和塑性。

图6

图6

淬火-配分(Q&P)工艺与热冲压成形工艺的示意图

Fig.6

Schematics of the quenching and partitioning (Q&P) process (a) and the press-hardening process (b) (α' and γ represent martensite and austenite, respectively)

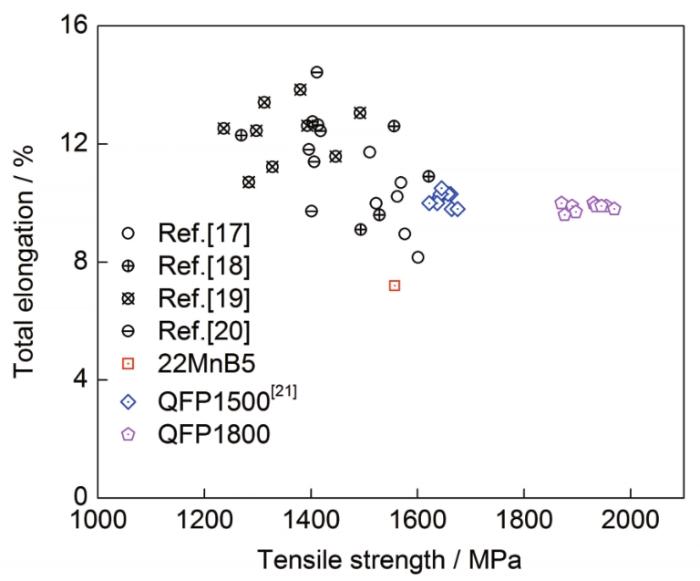

近年来已有学者在Q&P工艺与热冲压成形工艺耦合方面开展了相关研究。Liu等[16,17]根据“变形+相变+碳配分”耦合的设计思想,在奥氏体化环节对0.22C-1.58Mn-0.81Si钢施加变形,达到细化晶粒目的,随后将其淬火至300 ℃进行等温碳配分,最终获得了板条马氏体与纳米级尺寸残余奥氏体的混合组织。Seo等[18]在热冲压钢中加入Si元素或复合加入Si、Cr元素,该钢经两步Q&P处理后的组织中含有马氏体、无碳贝氏体与残余奥氏体,研究表明,马氏体与贝氏体铁素体中的C在等温配分环节中扩散至奥氏体内。Linke等[19]在典型热冲压钢22MnB5成分基础上改变Si元素含量,并对其分别进行一步Q&P与两步Q&P处理,结果表明,Si元素含量对热冲压钢中的残余奥氏体体积分数具有重要影响。Zhu等[20]采用两步Q&P处理使30CrMnSi2Nb钢获得了11.2%的残余奥氏体,并确定出最佳的配分温度及配分时间分别为425 ℃与20 s。上述研究中的热冲压钢最终所得的室温力学性能如图7[17,18,19,20,21,36]所示。对比典型热冲压钢22MnB5发现,Q&P工艺与热冲压成形工艺耦合的确有潜力改善热冲压钢的塑性。但需要注意的是,Q&P工艺涉及2个至关重要的等温环节,即等温淬火与等温配分,而热冲压成形工艺中的连续淬火环节不能实现精准控制。虽然通过加热模具或利用额外的保温装备可以在热冲压成形过程中实现等温淬火与等温配分的目的,但是热冲压件的生产周期、生产成本与能耗均会相应增加。正因如此,这2种工艺的耦合在实际工业应用中具有明显的局限性。

图7

在马氏体相变过程中,钢中的C原子主要存在形式为:(1) 间隙固溶[37];(2) 扩散至位错或板条边界等处[38];(3) 受回火或自回火影响形成碳化物[39]或扩散至周围的奥氏体内[35]。这就表明,已经形成的马氏体板条在随后的冷却过程中C原子有时间进行扩散至上述(2)或(3)的位置。热冲压钢在模具淬火环节中连续地发生马氏体转变,若可以抑制在高温(接近于Ms)形成的马氏体析出自回火碳化物,那么这部分马氏体中过饱和的C原子就可能配分至相邻的未转变奥氏体中,从而提高未转变奥氏体的稳定性使其保留至室温,这正是本文作者近期所提出的淬火-闪配分(quenching and flash-partitioning,Q&FP)概念[21]用于改善热冲压钢塑性的核心思想。为了提高热冲压成形过程中发生动态碳配分的可能性,Q&FP概念需要遵循以下原则:(1) 提高Ms;(2) 抑制碳化物的形成。前者主要通过降低合金成分中的Mn元素含量去实现,较高的Ms有利于增强C原子向马氏体板条外扩散的能力。后者则依赖于Si元素抑制马氏体中渗碳体析出的作用,Si在渗碳体中的溶解度接近于零,因此渗碳体析出需要Si完全扩散至渗碳体之外,在马氏体相变的短时间内Si无法进行这种长程扩散从而抑制渗碳体析出。虽然Si不能完全抑制过渡性碳化物析出,但是过渡性碳化物尺寸细小,淬火-配分-回火(quenching-partitioning-tempering,Q-P-T)钢正是利用尺寸细小的过渡性碳化物析出改善材料韧性并提高强度[40]。Si的添加抑制了马氏体自回火现象从而促使C向未转变奥氏体中配分,提高了残余奥氏体的含量及其稳定性[41]。

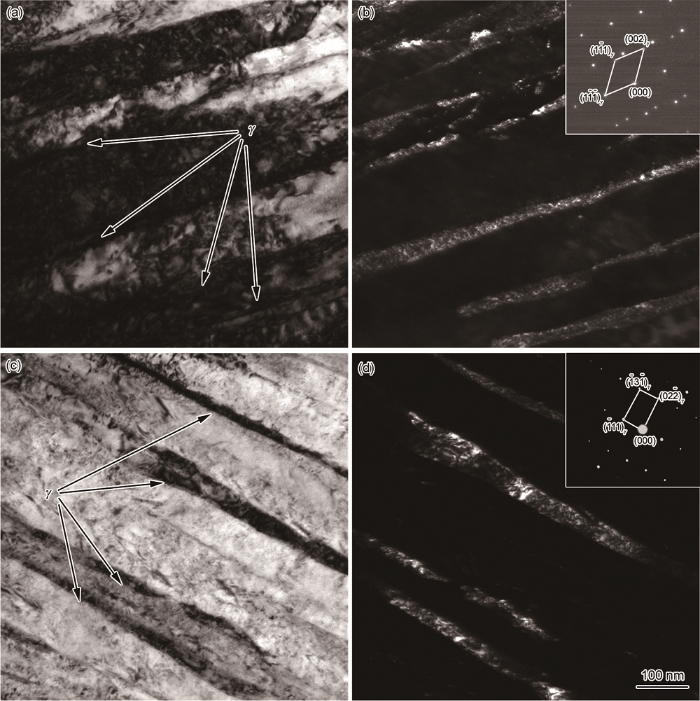

目前,本文作者基于Q&FP概念已设计开发出1500 MPa级与1800 MPa级热冲压钢,简称为QFP1500和QFP1800。添加1.5%Si有效地抑制热冲压工艺模压淬火过程中渗碳体的析出,同时通过合金设计提高Ms至400 ℃以上。利用平面模具进行热冲压成形时所用的工艺参数如下:加热温度为930 ℃,加热时间为5 min,模具温度为室温,保压时间为10 s。图8为QFP1500[21]与QFP1800经热冲压处理后的显微组织。2种热冲压钢板条马氏体中均获得约7%的残余奥氏体,并且残余奥氏体呈薄膜状分布于马氏体板条之间。马氏体板条的平均厚度约为200 nm,而残余奥氏体的平均厚度约为20 nm,残余奥氏体实际尺寸与C在奥氏体相中扩散距离的计算结果极为接近[21]。

图8

图8

淬火-闪配分(Q&FP)热冲压钢的TEM像

Fig.8

Bright-field (a, c) and dark-field (b, d) TEM images of the press-hardening steels QFP1500[21] (a, b) and QFP1800 (c, d) designed by Q&FP concept (γ presents retained austenite and the insets in Figs.8b and d show the SAED patterns of γ)

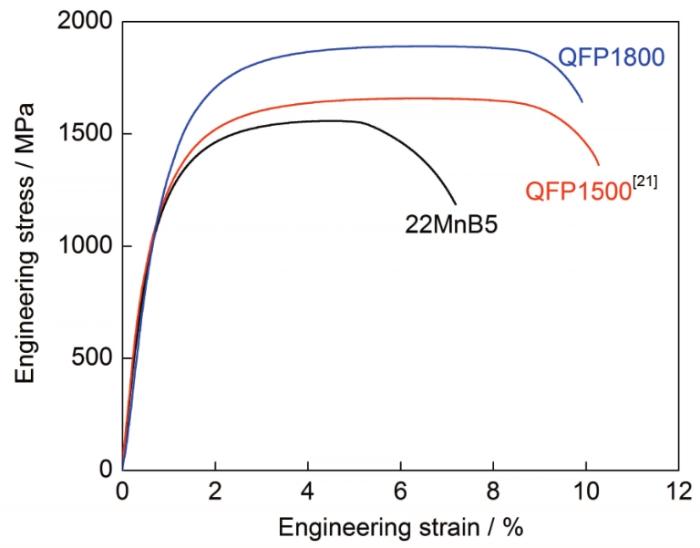

图9为22MnB5、QFP1500[21]与QFP1800的工程应力-应变曲线(JIS5标准试样)。可以看出,基于Q&FP概念设计的热冲压钢在均匀延伸率与总延伸率方面均明显优于22MnB5。22MnB5淬火后组织全为马氏体,而QFP1500与QFP1800中的残余奥氏体在塑性变形过程中发挥TRIP效应,提高了加工硬化率,延迟了颈缩的产生,这是QFP1500与QFP1800塑性提高的根本原因。通过图7[17,18,19,20,21,36]可以看出,采用Q&FP概念与在热冲压成形过程中引入Q&P工艺都可以获得性能优异的热冲压钢,但是后者在实际工业应用中具有局限性,而前者基于当前热冲压件的工业生产条件,不会造成工艺与成本等问题。

图9

图9

22MnB5与Q&FP热冲压钢的工程应力-应变曲线

Fig.9

Engineering stress-strain curves of 22MnB5 and the press-hardening steels designed by Q&FP concept

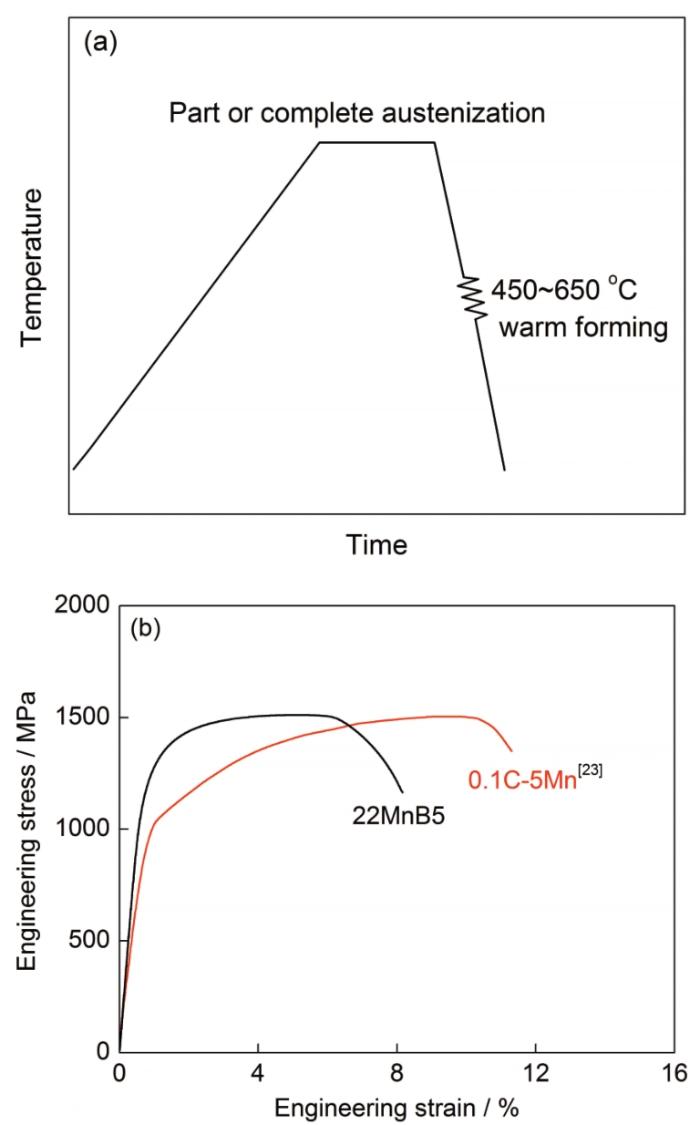

3.2 中锰热冲压钢

图10

图10

中锰钢温成形的工艺路线图及其典型的拉伸曲线

Fig.10

Schematic of medium-Mn steels with warm stamping processes (a) and the engineering stress-strain curves of medium-Mn[23] steels with warm stamping and 22MnB5 (b)

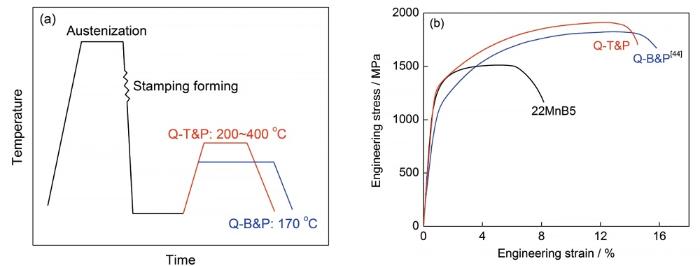

本文作者从解决热冲压钢镀层问题出发,重新进行了成分和工艺设计。能提供阳极保护的Zn镀层以优异的防腐蚀性而在冷成形钢板上广泛应用,但是在热冲压过程中,奥氏体化过程会引起Zn层的融化,进而诱导奥氏体晶界易于开裂。基于Fe-C相图,钢的共析温度是钢实现奥氏体化的最低温度。本文作者通过提高钢中Mn的含量以降低共析C含量,同时增加C的含量使之接近共析C含量,最终使奥氏体化温度低于Fe-Zn合金包晶转变温度 (782 ℃,Zn与Fe合金化后最高允许的固态温度)。结合Q&P原理,通过添加Si、Al元素抑制回火过程中碳化物的生成。设计钢的化学成分为Fe-0.3C-7Mn-1Si (质量分数,%,下同),淬火温度为室温,使之在淬火至室温下仍保存有一定量的残余奥氏体,并在随后的回火过程中实现C元素在奥氏体中的扩散,以控制残余奥氏体的稳定性,该淬火-回火配分(quenching-tempering & partitioning,Q-T&P)工艺如图11a所示。在准静态单向拉伸变形中,中锰热冲压钢中的残余奥氏体在变形过程中发生TRIP效应,提高了钢的加工硬化率从而提高其延伸率。以此为基础设计的中锰热冲压钢已在2015年第5届国际热冲压CHS2会议上报道[24],其性能远超普通热冲压钢22MnB5,抗拉强度级别为1800~2000 MPa,延伸率为12%~16% (A50, ASTM A370-2014),如图11b所示。

图11

图11

中锰热冲压钢淬火-回火配分(Q-T&P)和淬火-烘烤配分 (Q-B&P)的工艺路线图及其典型拉伸曲线

Fig.11

Schematic of medium-Mn PHS with quenching-tempering & partitioning (Q-T&P) and quenching-baking & partitioning (Q-B&P) processes (a), and the engineering stress-strain curves of medium-Mn PHS with Q-T&P and Q-B&P[44] processes and 22MnB5 (b)

上述Q-T&P工艺可实现热冲压钢强度和延伸率的大幅提升,但是回火工序(回火温度高于200 ℃)的额外增加,则会降低现有生产线的生产效率和增加生产成本。

实际生产过程中白车身会经过涂装回火(回火温度170~180 ℃)工艺。基于此,本文作者在Q-T&P热冲压钢基础上,开发了钒微合金化热冲压钢Fe-0.19C-7.5Mn-1.2Si-0.15V[44],使之在涂装过程中完成C元素在奥氏体中的扩散,而不额外增加生产工序。较高Mn的添加降低了奥氏体化温度,同时利用VC析出钉扎原奥氏体晶界,而进一步细化原奥氏体晶粒至2.6 μm。最终得到板条宽度仅为5 nm的残余奥氏体,使之通过150~180 ℃的涂装回火即可完成C元素在奥氏体内的扩散,而达到稳定奥氏体的目的,该淬火-烘烤配分(quenching-baking & partitioning,Q-B&P)工艺如图11a所示。回火后,残余奥氏体的体积分数为12%,变形过程中残余奥氏体逐渐相变为马氏体,实现了1800 MPa的抗拉强度和16%的延伸率,如图11b所示。与传统22MnB5相比,中锰热冲压钢延伸率明显提高,其断裂应变也明显提高。相关研究[8]通过三点尖弯曲、双缺口拉伸和叠层冲击等评价方法有效证明了中锰热冲压钢的断裂韧性明显优于22MnB5钢。中锰热冲压钢中原始奥氏体晶粒的细化和超级稳定的残余奥氏体对于其断裂应变的提高有关键作用。此外,基于Q-B&P工艺,通过轻质元素Al的添加,设计了一种低密度中锰热冲压钢,同样实现了高延伸率和高断裂应变,其门梁压溃吸能较22MnB5高出15.8%[45]。

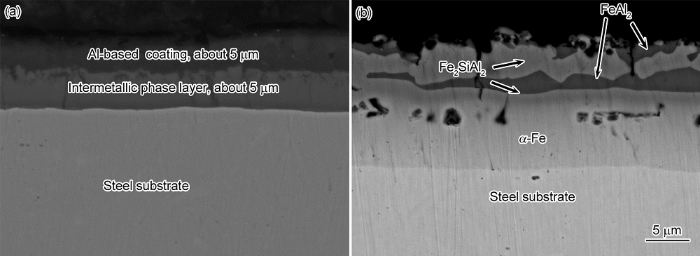

4 高断裂抗力的Al-Si镀层热冲压成形钢

Al-Si镀层技术由ArcelorMittal公司最早提出并应用,采用热浸镀工艺在670 ℃左右进行涂覆生产,镀层典型合金成分为87Al-10Si-3Fe,预涂覆镀层厚度为20~33 μm[47],其中外层Al金属层相(其中包含少量富Si相)厚度为20~25 μm,在基体与外层中间为Fe-Al-Si金属间化合物层,其厚度约为5 μm[48],工业应用的Al-Si镀层热冲压用钢热浸镀态镀层组织如图12a所示(标准金相方法制样,未经腐蚀,扫描电镜像)。该预涂覆板须在930 ℃左右根据厚度不同加热4~8 min进行奥氏体化处理后,再进行热冲压成形和模具内淬火形成1500 MPa的马氏体组织。纯Al的熔点仅约660 ℃,87Al-10Si-3Fe的熔点比660 ℃更低,因此该加热过程中表面的金属Al层会部分液化。但随着基体中的Fe与预涂覆的合金层相互扩散形成熔点远高于奥氏体化温度(930 ℃)的Fe与Al的金属间化合物,表面不会再有液相出现。该预涂覆层加热过程中的相转变和组织演化详细过程已有大量的研究报道[48,49,50,51]。图12b展示了1.4 mm厚的Al-Si预涂覆板经过930 ℃加热5 min的奥氏体化处理(工业上正常的加热工艺条件)并热冲压成形后的镀层组织结构。镀层结构主要分为5层(定义最外层为第1层),第1层和第3层为FeAl2相,第2层和第4层为Fe2SiAl2相,第5层为富Al、Si的α-Fe相。金属间化合物层为脆硬相,其硬度高达700~1000 HV[25],因此,热冲压之后金属间化合物层极易形成微裂纹(图12b)。

图12

图12

预涂覆25 μm厚的Al-Si镀层热冲压钢的SEM像

Fig.12

SEM images of Al-Si coated press-hardening steels with pre-coating thickness of about 25 μm

(a) after hot dipping (b) after hot stamping

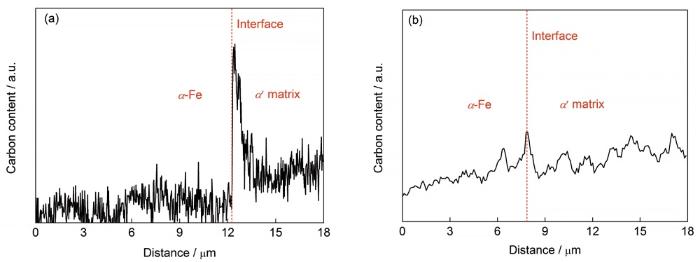

Al-Si镀层板避免了无镀层板在生产与应用过程中出现的诸多问题,被定义为第二代热冲压成形技术,目前在热冲压钢应用中其占比高达60%以上。但是,在评价热冲压钢弯曲断裂应变时发现,预涂覆镀层厚度为25 μm的常规Al-Si镀层产品热冲压后合金化的镀层总厚度约为40 μm,其弯曲断裂应变对比无镀层产品降低20%以上。例如,宝马汽车有关无镀层板的材料标准WS 01007[52]即要求材料最大载荷下所对应的弯曲角αmax (VDA238-100)大于等于60°,而通用汽车材料标准GMW1440[53]要求Al-Si镀层板的αmax≥50°。目前,Al-Si镀层板的断裂应变较无镀层板的断裂应变降低被认为是由于无镀层板热冲压过程中其表面形成了能大幅度提高其弯曲断裂应变的10~40 μm厚的铁素体脱碳层(其硬度仅约200 HV)[54]。然而,Al-Si镀层板涂覆层在合金化过程中的界面移动导致的C原子迁移却无人考虑过。事实上,如图13a所示,Al-Si镀层板在热冲压加热以及奥氏体化过程中,硼钢基体中的Fe元素向Al-Si镀层中扩散,Al-Si镀层中的Al、Si元素向硼钢基体中扩散。在Al、Si、Fe元素扩散过程中,Al-Si镀层合金化致使镀层与基体界面向硼钢基体方向移动,此时镀层中形成合金化层(FeAl2和Fe2SiAl2)和相互扩散层(α-Fe),而这2者均不含C,因此,认为C只能向基体侧扩散,导致基体与相互扩散层的界面附近形成C富集,在淬火过程中形成脆性高碳马氏体,显著降低了Al-Si镀层产品的弯曲断裂应变。如图13b所示,如果将镀层减薄,Al-Si总量降低,则可降低合金化层中Al与Fe金属间化合物的配位数,从而降低合金化扩散的浓度驱动力,镀层与基体界面迁移距离缩短,可降低硼钢基体表面的C富集程度,淬火后界面处的马氏体脆性将得到改善,进而提高Al-Si镀层热冲压钢的断裂应变和抗延迟开裂性能。

图13

图13

Al-Si镀层合金化之后与硼钢基体界面间高碳致脆模型

Fig.13

High carbon embrittlement model between Al-Si coating and boron steel after hot stamping for the Al-Si coating plate with the coating thicknesses of 25 μm (a) and 10 μm (b), respectively

Color online

预涂覆层厚度为10 μm的Al-Si镀层板热浸镀态组织如图14a所示,其中外层Al相厚度约5 μm,Fe-Al-Si金属间化合物层厚度和常规镀层相比没有明显变化(约5 μm)。经过930 ℃加热5 min的奥氏体化处理并热冲压后的镀层组织结构如图14b所示,相互扩散层α-Fe占整个镀层结构的百分比较常规镀层增加,而脆性相Fe-(Al, Si)金属间化合物层厚度大幅降低。图15a和b分别为常规(25 μm)和薄(10 μm) Al-Si镀层板热冲压后马氏体(α′)基体与α-Fe相界面处的C元素浓度分布。25 μm厚Al-Si镀层板热冲压后在α′基体与α-Fe相界面处C元素浓度急剧升高,形成厚度约为1.5 μm的C富集带,其C含量为基体C含量的2~3倍;而高断裂应变Al-Si镀层板(10 μm)冲压后界面处并未检测到明显的C富集。这一实验结果证实了Al-Si镀层合金化导致其与硼钢基体界面间高C致脆的理论设想。

图14

图14

预涂覆约10 μm厚的Al-Si镀层热冲压钢的SEM像

Fig.14

SEM images of Al-Si coated press-hardening steels with pre-coating thickness of about 10 μm after hot dipping (a) and after hot stamping (b)

图15

图15

Al-Si镀层板热冲压后α′基体与α-Fe相C浓度分布

Fig.15

The C concentration profiles of α′ matrix and α-Fe after hot stamping for the Al-Si coating plate with the coating thicknesses of 25 μm (a) and 10 μm (b), respectively

另外,Lawrence等[55]研究发现,预涂覆层厚度为30 μm Al-Si镀层的35MnB5钢板与其无镀层板相比,VDA最大弯曲角αmax降低了约35%,他们认为在热冲压奥氏体化过程中H可穿过Al-Si镀层扩散到钢板基体中,而冷却过程中由于合金化层的存在H原子很难扩散出去,进入热冲压钢基体材料中的可动H原子使Al-Si镀层板在热冲压后具有较高的氢致开裂敏感性,其延伸率和αmax较无镀层板大幅度降低。虽然他们提出了Al-Si镀层板更多吸附H原子导致材料发生氢致脆,但可动H原子只是氢致开裂的必要因素之一,材料本身固有的断裂应变这一更重要的因素则被所有研究者们忽略掉了。本文作者认为Al-Si镀层合金化之后与硼钢基体界面间C富集是导致材料韧性降低的物理本质,进而使得镀层板具有较高的氢致开裂敏感性。

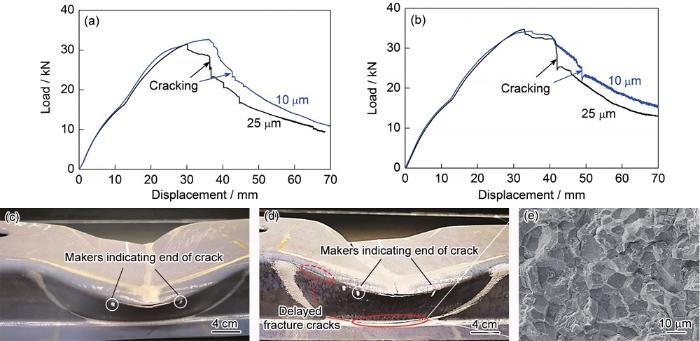

基于上述Al-Si镀层合金化之后与钢基体界面间高碳致脆的理论,本文作者团队成功开发出了高断裂应变新型Al-Si镀层技术[25],突破了现有Al-Si镀层热冲压钢断裂应变难以提高的技术瓶颈。无需改变常规镀层的镀层成分,可直接在钢厂现有的Al-Si镀层板生产线上进行钢板的预涂覆处理,镀层整体厚度为8~14 μm。2019年,在钢厂进行了1500 MPa级高断裂应变Al-Si镀层热冲压钢的工业化试制,1.4 mm厚的平面模淬火试样VDA238-100标准三点尖弯曲最大载荷下的弯曲角达到65°~70°,较常规镀层产品的54°~58°弯曲性能提升了20%以上,为通用汽车发布新材料标准GMW14400[53]中高断裂应变Al-Si镀层热冲压钢VDA最大弯曲角≥60°的要求提供了数据支撑。另外,针对批量试制的1.4 mm的高断裂应变镀层前保险杠分别进行了热冲压淬火及涂装烘烤后零件的弯曲压溃吸能测试,结果显示,在裂纹产生之前,其构件的压溃吸能性能较常规镀层产品提升约28%,如图16a和b所示。热冲压零件压溃开裂并放置14 d后,高断裂应变Al-Si镀层(10 μm)产品未发现裂纹继续扩展或开裂(图16c),延迟开裂风险大大降低,充分显示了良好的断裂应变性能;而常规镀层(25 μm)产品对应位置裂纹继续扩展,大应变区域亦产生新裂纹,均为脆性沿晶断裂(图16d和e)。

图16

图16

Al-Si镀层热冲压零件涂装烘烤之后的弯曲载荷-位移曲线以及压溃后零件裂纹扩展情况

Fig.16

Bending load-displacement curves (a, b) and crack propagation after crushing (c~e) of Al-Si coated press hardening parts for the pre-coating thicknesses of 25 μm and 10 μm

(a) hot stamped (b) hot stamped and baked (Crack extension of the hot stamped and baked parts by crush)

(c) 14 d after crushing (10 μm) (d) 14 d after crushing (25 μm) (e) brittle fracture morphology (25 μm)

5 结论与展望

近年来,在提高热冲压钢的强度、延伸率和弯曲断裂应变,以及提高Al-Si镀层板断裂应变等研究领域已取得较大进展,为进一步实现汽车车身轻量化奠定了基础。部分研究成果已成功实现工业化应用,但其中的一些科学机理还需进一步深入揭示。

(1) 通过V微合金化,实现了尺寸为5~20 nm的VC析出颗粒在热冲压后马氏体中弥散分布,以细晶强化、纳米析出强化与马氏体强化相结合的复合强化方式,实现了34MnB5V钢热冲压零件强度达到2000 MPa;与此同时,因大量VC的析出降低了基体中的C含量,有效抑制了脆性孪晶马氏体的生成,使其同时保持了与1500 MPa的22MnB5钢相当的延伸率和弯曲断裂应变。目前,已实现2000 MPa级34MnB5V热冲压钢的批量工业化应用。各生产工艺下VC的析出、溶解、长大行为,以及VC对热冲压钢组织演化、强韧化机制、弯曲断裂应变和抗延迟开裂的影响机理等仍在深入研究中。

(2) 通过创新材料设计并在热冲压成形过程中采用淬火-闪配分(Q&FP)工艺引入残余奥氏体,实现了1500~1800 MPa抗拉强度和约10%的延伸率,该合金体系为简单的Fe-C-Si-Mn,且其热冲压工艺与现有产线完全匹配。目前工艺稳定性、汽车应用评价有待进一步研究;另外,还需从科学上深层次研究TRIP效应与材料弯曲断裂应变间的关系,以期获得良好塑性的同时兼具高弯曲断裂应变。

(3) 在中锰成分体系下,基于VC析出和低温奥氏体化实现了超细原奥氏体晶粒尺寸(2~3 μm),获得了纳米级厚度奥氏体薄膜(约5 nm),利用汽车车身的烘烤涂装工艺即可实现C在低温(170 ℃,20 min)下配分,残余奥氏体的TRIP效应使得该热冲压钢达到1800 MPa强度兼具约15%的延伸率。其热冲压制造工艺与现有热冲压生产线完全匹配,但中锰钢的批量工业化生产还有若干问题需要解决,另一方面,还需从科学上进一步研究TRIP效应与弯曲断裂应变间的关系。

(4) 提高热冲压钢的强度、延伸率、弯曲断裂应变均使其构件断裂抗力提高,但材料的延伸率、弯曲断裂应变对构件的断裂抗力的影响机理及定量关系还不完全清楚,有待进一步深入研究。

(5) 相对于裸板,Al-Si镀层板具有良好的抗高温氧化性、耐腐蚀性以及在精简工序、提升零件质量等方面的优势,因此,Al-Si镀层技术是热冲压钢应用的主要技术方向,但是其弯曲断裂应变和抗延迟开裂性能比裸板大幅降低。现已初步理解导致Al-Si镀层板韧性下降的本质原因,因镀层合金化过程中界面迁移导致相互扩散层α-Fe相与马氏体界面处形成富C区域,该区域的高碳马氏体导致了弯曲断裂应变下降、延迟开裂风险增大。通过降低镀层厚度可以降低C富集程度从而改善镀层板韧性。新型Al-Si镀层22MnB5的弯曲断裂应变较目前镀层技术提高20%以上,突破了Al-Si镀层板相对于裸板唯一的技术局限,使Al-Si镀层板全面替代裸板成为可能。

解决材料的强度与塑性和韧性间的矛盾是材料科学工作者一直追求和探索的目标,在汽车钢这种每年千万吨级大规模工业应用的材料上,将其强度大幅提高而不牺牲其延伸率和断裂应变是多年来汽车钢发展的目标。根据本文探讨的汽车轻量化对热冲压钢材料本身及镀层热冲压钢强度、塑性和断裂应变等力学性能参量的要求,通过本文中所述的基础理论研究和技术创新,最终实现了高弯曲断裂应变2000 MPa级Al-Si镀层热冲压钢的工业化生产,1.4 mm厚钢板性能达到:抗拉强度1940 MPa、VDA最大弯曲角59.5°,对比Al-Si镀层22MnB5钢实现了强度跃迁的同时弯曲断裂应变也提升,预期能更好地满足汽车碰撞安全性和轻量化设计的需求。这将实现其它高强度钢无法比拟的轻量化效果,而Al-Si镀层技术的全新突破也将带来全球供应链格局的改变,再加上使用规模的扩大带来的成本下降,热冲压技术将主导未来高强钢在汽车上的应用。