条纹晶(sliver)又称为条带晶,是高温合金单晶铸件中一种典型的晶粒缺陷。根据早期的观察,条纹晶是铸件表面上一种狭长的线型缺陷,宽度一般只有1 mm左右,长度为几到几十毫米。它具有明显的起始位置,沿着铸件凝固方向垂直向上发展。Carney和Beech[1]认为,条纹晶是单晶中的某个枝晶发生了有限的晶体取向偏离,这种缺陷一般发生在铸件截面发生缩小的部位。史振学等[2]在实验中观察到条纹晶的一次枝晶与合金基体的一次枝晶方向平行,条纹的宽度不随单晶的生长过程发生变化,与小角度晶界有明显不同的特征。Avedon等[3]认为,条纹晶是小到中等角度的晶向偏离缺陷,沿着铸件的垂直轴向延伸。张健和楼琅洪[4]对条纹晶横截面和纵截面形貌观察发现,大部分条纹晶晶粒与基体枝晶之间存在着既旋转又倾斜的取向差,此外还发现条纹晶总是容易从发散界面产生。对条纹晶的起因则认为是枝晶的变形,诱发枝晶变形的因素与铸件内部的缺陷(如夹杂)有关。条纹晶形成后,在随后的定向凝固中取向几乎不发生变化,绝大多数条纹晶与基体间的取向差始终保持不变。

在过去高温合金的单晶铸造中,与杂晶和雀斑缺陷相比,条纹晶并不常见。一般认为其仅出现在铸件的浅层表面,与单晶基体的晶向偏差不大,在不严重的情况下这种缺陷不影响使用,以减少经济损失。迄今为止对条纹晶缺陷的研究报道并不多见,其生成机理至今还不甚清楚。近年来随着高代次单晶高温合金的应用,条纹晶缺陷越来越多地出现于单晶叶片铸件中,成为比较严重的晶粒缺陷,因此需要引起高度关注,并开展相应的研究工作。

作者[5]前期对高温合金单晶叶片铸件中遇到的条纹晶缺陷进行了考察和总结。在此基础上,本工作将对条纹晶缺陷的生成机理及影响因素做进一步分析,以期对其进行更加深入的了解和更加有效的控制。

1 实验方法

表1 所用合金的的化学成分 (mass fraction / %)

Table 1

| Alloy | Cr | Co | W | Mo | Al | Ti | Ta | Hf | Re | Ni |

|---|---|---|---|---|---|---|---|---|---|---|

| DD5 | 7.02 | 7.52 | 5.03 | 1.52 | 6.23 | - | 6.51 | 0.15 | 3.01 | Bal. |

| CMSX-4 | 6.49 | 9.71 | 6.41 | 0.63 | 5.60 | 1.01 | 6.52 | 0.10 | 2.97 | Bal. |

浇注用的陶瓷型壳用常规的熔模法制备,所有单晶铸件都用VIM-IC/DS/SC真空定向凝固炉铸造而成。生产实验中所使用的加热器温度和浇注温度为1500 ℃,抽拉速率为3 mm/min。在除去型壳和切割浇注系统后对铸件进行宏观腐蚀,检测铸件表面的晶粒缺陷包括条纹晶缺陷,主要检查条纹晶出现的位置和宏观形貌特征。然后对出现条纹晶的铸件相关部位进行局部切割,制作金相样品。对叶片截面主要利用 MM-400光学显微镜(OM)和Quanta 650 FEG扫描电镜(SEM)进行微观组织检测,特别是对条纹晶起源处的组织特征进行考察研究,并利用X-Max能谱仪(EDS)检测相应组织的化学成分,在此基础上分析条纹晶产生的机理。

2 实验结果

2.1 条纹晶缺陷的一般特征

经过对大量单晶叶片铸件的检测发现,条纹晶多产生在叶身部位,且多出现在外凸的背面。另外,叶身上的条纹晶更倾向于出现在铸件的上部,而较少出现于中下部。而叶根(榫头)部位不管置于底部还是顶部,都极少出现条纹晶。条纹晶的一个重要特点是其走向与基体树枝晶的方向基本相同。各个条纹晶基本呈竖直方向,因为在单晶定向凝固中,经选晶器选出的单晶晶粒的[001]方向,即树枝晶的主干,基本为竖直方向。当叶片中树枝晶的方向不是竖直时,则条纹晶的方向也相应偏斜。条纹晶的走向并非如前人所报道总是沿着铸件的凝固方向,即垂直轴向,即使在垂直表面上,条纹晶也可能斜向生长。而在水平方向的平面部位,如缘板和叶冠处,则会产生横向生长的条纹晶。总之,条纹晶的走向总是与该处枝晶生长方向基本一致,不论这个方向是垂直的、倾斜的还是水平的。条纹晶一般为细条形表面缺陷,有着可辨认的起点和终点,特别是起点尤为明显。条纹晶一般在生长几厘米后消失,但也有的能够延续生长很长距离,甚至贯穿整个叶片铸件。还有的在生长过程中不断变宽,在横向上也扩展至整个叶片。在这种情况下,条纹晶已从线性缺陷发展到三维大尺度缺陷,不再具有条纹晶的特征,而变成了杂晶缺陷。对条纹晶缺陷特征的详细描述可参见文献[5],本工作重点研究条纹晶的起源问题。

2.2 条纹晶起源点的观察分析

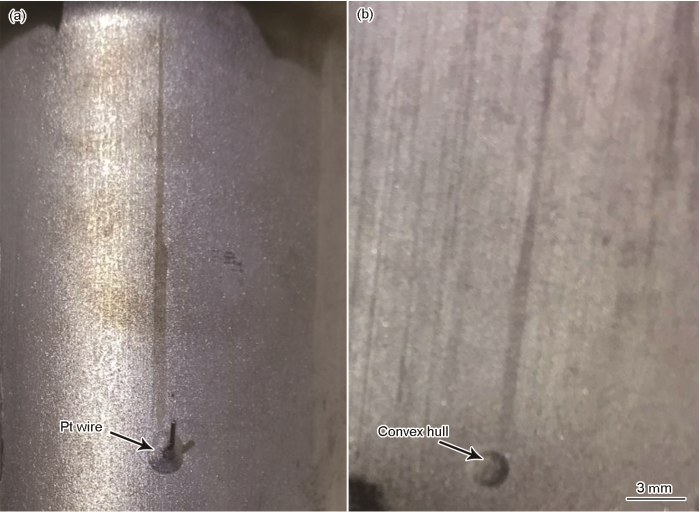

图1

图1

叶片上起源于Pt丝芯撑和凸包部位的条纹晶

Fig.1

Sliver defects originate at a Pt pinning wire (a) and at a convex hull of blades (b)

通过对铸件的宏观深腐蚀可以观察到条纹晶缺陷作为独立的狭长“晶粒”存在于铸件表面,破坏了基体的单晶性。为进一步研究条纹晶的微观组织,将带有条纹晶缺陷的铸件表面进行浅磨,除掉表层的氧化皮,抛光后进行微观腐蚀,在OM下观察叶片的微观组织。

图2a为一个叶片铸件表面经宏观腐蚀后显示的条纹晶缺陷。经图2b~d对局部组织的放大,可看出,条纹晶起源于某个柱状枝晶生长过程中发生的断裂。断口清晰可辨,但并不是水平走向,可能与断裂滑移面有关。断口下部的枝晶与周围枝晶晶向完全一致,是单晶基体组织的一部分。但上部断开的枝晶的晶向发生偏离,显示出与基体明显不同的衬度,特别是经过宏观深腐蚀后(图2a)。但在未经过腐蚀的宏观组织上,与热裂缺陷不同,这种断缝不易被辨识。在图2d的高倍放大图下可发现,条纹晶起源处的断缝里充满了一层薄膜,这是因为枝晶撕断后的缝隙被枝晶之间的低熔点残余液体所填充。从图中的截面测量,这层薄膜的最大厚度约为1 μm。这些处于凝固后期的残余液体富集了正偏析的γ'相形成元素(如Ti、Al和Ta),所以这层液膜最后凝固成为γ'相组织,这与断缝两边的基体组织明显不同。在图2e的SEM像中可以确认,这条连续的断裂带是由γ'相组成,而且是从残余液体中直接生成。而断裂带两侧的γ'相是从凝固后的枝晶干基体上析出,因而呈离散的粒子状态分布在γ相基体上。

图2

图2

叶片上的条纹晶缺陷及其OM放大图和SEM像

Fig.2

The sliver defect (a),OM images (b~d) and SEM image (e) showing the microstructure at its origin

综上所述,条纹晶缺陷的起因与热裂相似,是源于铸件表面枝晶的机械性撕裂,只是由于断裂处得到了残余液体及时和充分的焊合,没有留下裂纹。这说明在枝晶断裂时凝固过程并没有完全结束,条纹晶的起源既不是在凝固界面之前的纯液体里,也不是在完全凝固后的固相中,而是在液固两相共存的糊状区内。

图3a和b显示了另一例条纹晶的OM像及局部放大图。再次清楚地展示了条纹晶起源于某个表面枝晶主干的撕裂和错位。

图3

图3

另一例条纹晶缺陷及起源处的放大OM像

Fig.3

OM image of sliver defect in another example (a) and the magnification of its origin (b)

图4

图4

叶片上起源于氧化夹杂的条纹晶

Fig.4

Macroscopic photo of a sliver defect at blade surface (a) and magnifications (b, c) showing oxide as the sliver origin

图5a显示了靠近铸件边沿的一个条纹晶。在放大后的OM像中(5b~d)可发现,条纹晶的起点有一片弯曲的薄膜,厚度为1~2 μm,在纵截面上呈细丝状。图5e的SEM像显示了此薄膜具有与两侧基体组织明显不同的形貌。图6的EDS扫描结果显示,这层薄膜仅由O和Al组成,因而可认定是Al2O3夹杂。由于这层氧化膜的截断,使得枝晶主干在此处失去了强度,在凝固收缩应力的作用下早早发生折断。从图中还可看出,折断后的条纹晶向右偏斜约14°,左侧的二次臂向上翘起,得到更优越的生长条件,甚至衍生出三次和四次臂,发展成为新的枝晶束(图5b)。这种不对称的枝晶组织是枝晶折断后不对称生长的结果,说明这个条纹晶产生在凝固的早期,也就是糊状区的上部,枝晶的生长还不充分,相邻枝晶的二次臂还没有相互搭接。枝晶折断后得不到足够的支撑,能倾转较大的角度,有较大空间进行非对称生长。这说明氧化膜的切割能对枝晶轴的强度造成严重削弱,在凝固前期尚未形成较大的收缩应力时,就足以使枝晶发生折断,形成偏斜较大的条纹晶。

图5

图5

条纹晶缺陷及其起源处的OM像和SEM像

Fig.5

Sliver defect (a), and the corresponding OM images (b~d) and SEM image (e) at its origin

图6

图6

图5e中试样截面的EDS扫描结果

Fig.6

EDS mapping analyse on the specimen section showing in Fig.5e

Color online

(a) Al (b) O (c) Ni (d) Ti (e) W (f) Re

在以前的工作中,人们已经注意到氧化夹杂对条纹晶的影响。Carney和Beech[1]发现氧化物夹杂较多的铸件中条纹晶缺陷也较多,认为氧化物夹杂形成了枝晶中的薄弱部位,但他们认为是液体对流的冲击造成了条纹晶。史振学等[2]研究指出,条纹晶起始位置经常有型壳材料的镶嵌,但却认为这些镶嵌触发了新晶粒的形核长大,从而形成了条纹晶。张健和楼琅洪[4]研究认为,铸件内部的缺陷,如夹杂,会诱发枝晶的变形,影响一次或二次枝晶的正常生长,使枝晶发生偏转。根据本实验中的观察和分析,认为在凝固过程中,特别是进行到最后阶段时,生长中的枝晶因为凝固收缩的作用受到越来越大的应力,若此应力超过枝晶干的强度极限便会发生断裂。枝晶的断裂最容易发生在枝晶特别薄弱的部位,如嵌入了氧化夹杂之处。另一种引起枝晶断裂的原因则是收缩应力在某点过分的集中,例如模壳内壁的凹坑与金属凸包发生粘连,严重阻碍了表面枝晶的自由收缩。一般情况下条纹晶产生在凝固后期,即糊状区的下部,此时凝固收缩产生的应力应变达到较大的积累,致使枝晶撕裂。而断裂后的枝晶由于被周围枝晶支撑,不会发生较大的倾斜和偏转,只会产生较小的晶向偏差。但在特殊情况下,例如枝晶轴被夹杂严重割裂而失去强度,也可能在凝固早期就会被折断,如图5所示。在这种情况下,折断后的枝晶能倾转较大的角度,与基体枝晶产生较大的晶向差别。

3 分析讨论

从铸件的微观组织特点来看,条纹晶实际上是从单晶基体上断裂出来的一段枝晶。枝晶断裂发生的原因一是因为凝固收缩在局部受阻产生较大应力,例如模壳内壁与铸件表面发生严重粘连;二是因为枝晶某些部位特别薄弱,例如嵌入了氧化夹杂。条纹晶不像一般的小角度晶界缺陷那样,逐渐与单晶基体发生了晶向偏离,也不是从液体中独立形核长大成具有杂乱和随机晶向的新晶粒。高温合金的凝固间隔比较宽,在实际铸件的定向凝固过程中,由于合金元素的偏析,从凝固前沿到凝固结束会形成宽达几十毫米的糊状区。在此糊状区内,柱状枝晶一方面在向前生长,另一方面会发生体积上的凝固收缩。这使得原来与陶瓷壳内壁紧密接触的合金熔体,由于收缩率上的差别,凝固过程中逐渐与壳壁分离,并产生相对运动。由于枝晶在糊状区生长时本身强度较低,枝晶之间由于残余液体的存在互相连接较弱,所以铸件外表面的某个枝晶会由于与壳壁的粘连导致收缩受阻而被“撕裂”。有时这种撕裂并非是收缩阻力太大,而是因为枝晶本身的强度由于嵌入了夹杂而大大受损。被撕裂后的条纹枝晶失去了单晶母体的束缚,在各种应力的作用下会发生一定程度的偏斜和转动,与原来的单晶母体产生一定的晶向偏差。但由于不是新晶粒的自由形核,这种晶向偏差不会像杂晶那么大。如果“撕裂”的枝晶具有比原来更好的晶向条件,就会一直生长下去,而且横向上也能够不断扩展。

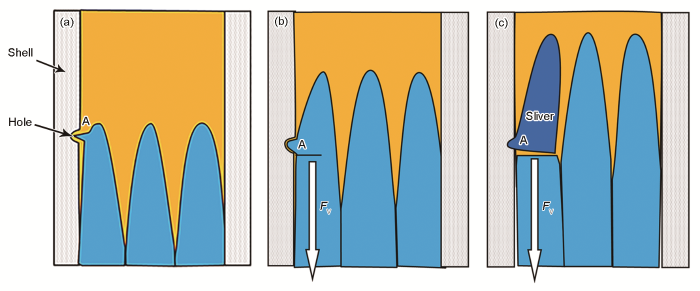

图7

图7

模壳粘连引起条纹晶的示意图

Fig.7

Schematic of sliver formation mechanism A, showing the dendrite growth into mold hole (a), the dendrite deformation (b) and crack (c) caused by vertical shrinkage force (FV)

Color online

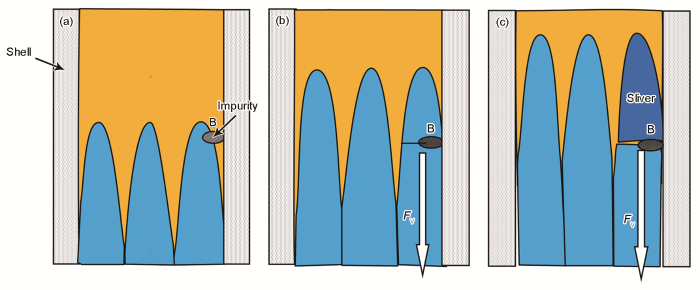

图8

图8

夹杂嵌入枝晶引起条纹晶的示意图

Fig.8

Schematic of sliver formation mechanism B, showing the oxide insertion into dendrite trunk (a), the stress concentration (b) and crack at the oxide (c)

Color online

除了图7和8显示的纵向收缩机制,实际上铸件凝固时也会发生横向上的收缩,特别是在铸件横截面面积或周长较大的情况下,这种横向收缩的积累会很大,并能引起较严重的后果。例如横向收缩也会因为型壳表面粘连(机制A)或夹杂割裂(机制B)的原因造成枝晶的断裂形成条纹晶。图9a显示了型壳粘连(机制A)的原理。例如型壳内壁A处有空洞并进入了金属液,则凝固时铸件表面的枝晶会长入孔内,发生铸件与型壳的严重粘连。当铸件凝固发生横向收缩时会受到型壳的撕扯,产生法向和切向的收缩力(FN和FT)。 严重时表面枝晶会被扯断或扭断,与铸件的单晶基体分离,形成条纹晶(图9b)。另外,根据机制B,若夹杂嵌入枝晶使其强度大降,也会在横向应力的作用下发生撕裂或扭裂。总之,铸件表面与型壳内壁之间的作用复杂,条纹晶的产生是各种方向上的应力综合作用的结果,只是根据具体情况的不同,各种应力起的作用不同。

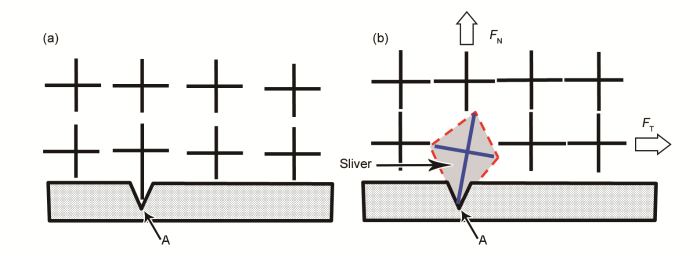

图9

图9

枝晶横向收缩(包括法向和切向收缩)引起的条纹晶产生机制示意图

Fig.9

Schematic of sliver formation caused by lateral shrinkage force in normal (FN) and tangential direction (FT)

(a) dendrite growth into mold hole (b) rotation of the broken dendrite

如前所述,条纹晶是在糊状区产生的,在收缩应力的作用下,糊状区的柱状枝晶由于收缩受阻或强度受损而被机械性撕断。糊状区越宽大,就越易于产生条纹晶。高代次的单晶高温合金中加入了更多的合金元素,合金的凝固间隔,即液相线与固相线之差,变得更大,造成更宽的糊状区,因而条纹晶形成倾向更加严重。另外,在使用Bridgman式定向凝固炉进行铸件的单晶凝固过程中,铸件中的温度梯度会逐步减弱,糊状区会变得越来越宽。由于这个原因,铸件上部的条纹晶缺陷要明显多于下部。另外,在叶冠和缘板端面及转接处则由于铸件结构的突然变化会造成应力的集中,一般会引起枝晶的变形,形成小角度晶界缺陷,但严重时也会引起枝晶主干的撕裂,从而形成条纹晶缺陷。

条纹晶的产生来源于枝晶的撕断,所以这种缺陷都有一个明显的起源(撕断处)。撕断后的枝晶会发生一定程度的偏转,由于周围枝晶的阻挡,一部分会马上停止生长,形成很短很细的条纹晶;另一部分会继续生长一段距离,甚至会由单个枝晶扩展为多个,发展成较长较宽的条纹晶,甚至可能贯穿整个铸件,成为大尺度二维或三维缺陷[5]。

若没有发生枝晶的撕裂,仅因塑性变形引起的晶向偏差不会太大,也不会出现明显的起点,只会成为小角度晶界缺陷。

与常见的杂晶和雀斑缺陷相比,条纹晶的组织特征和形成机理具有自己的特点。高温合金单晶铸件中杂晶缺陷主要产生在横截面大幅度扩张的部位,如缘板和叶冠处,起源于相应的几何性液体过冷引起的新晶粒形核[6,7,8,9,10,11,12]。杂晶的另一来源是型壳内壁的缺陷,如裂纹和芯头间隙处,浇注时渗入的金属液会形成杂乱晶向的晶粒,有可能长入铸件形成杂晶[13]。杂晶的晶体取向是随机的,与基体组织无关,两者之间的界面一般为大角度晶界。杂晶虽然一般在铸件表面产生,但它会向铸件内部生长,发展为三维的块状缺陷。条纹晶虽然也形成于铸件表面,部分也是因为型壳内壁缺陷引起,但从形态上来看是一维的条状缺陷。它不是起源于凝固界面之前液体中新晶粒的形核,而是形成于凝固界面之后的糊状区中原有枝晶的撕裂,与基体间的界面为小角度晶界。

与条纹晶相似,高温合金定向凝固和单晶铸件中的雀斑一般也呈现为一维的表面缺陷,也是产生在糊状区。但不同的是,雀斑在形貌上为断续的细长链状,组织上由许多取向杂乱的细碎等轴晶粒组成。雀斑的产生是定向凝固过程中糊状区内的液体对流造成枝晶臂折断引起的[14~23]。这些枝晶碎臂虽然不是在液体中形核,而是折断于基体枝晶,但由于在对流中产生了大幅度的位置移动和角度转动,其晶向已远远偏离了原有基体的枝晶母体。这与条纹晶产生的机理不同。这些雀斑晶粒虽然尺度很小,但与基体的界面却是大角度晶界,并且数量众多,形成了比条纹晶危害更大的直接导致铸件报废的晶粒缺陷。

一般来说,条纹晶与基体枝晶形成了小角度的晶向偏离,本质上属于小角度晶界缺陷。但传统意义上的小角度晶界缺陷是指同一晶粒内的相邻枝晶束之间的轻微晶向偏差。在单晶生长过程中,这种晶向偏差会逐渐积累[24]。特别是在大尺寸的单晶燃机叶片的生产中,底端原为均匀的单晶组织,没有可辨认的小角度晶界。但经过几十厘米的生长过程,晶向偏差积累越来越大,小角度晶界变得越来越明显,使得深腐蚀后铸件上端的宏观组织在某种程度上与定向柱晶相似。虽然在凝固条件发生突变的位置,如铸件截面的突然收缩或扩大处,会影响到晶向偏差的变化[11,25,26],但这种变化基本上是连续的。由于没有发生枝晶主干的撕裂,仅因塑性变形引起的晶向偏差不会太大,因而不会有明显的起点。与此相比,条纹晶这种小角度晶界缺陷的出现不是渐变性而是突变性的,呈现出一个明显的起点,最后也有一个明显的终点。这是由于某个枝晶干的拦腰断裂,在基体组织上形成一个由小角度晶界封闭而成的狭长晶粒。这些均与传统小角度晶界缺陷不同。

本研究表明,枝晶被撕裂的原因是由于铸件表面与型壳粘连造成枝晶收缩严重受阻或是夹杂裹进使枝晶主干的强度严重受损。为减少条纹晶缺陷,可以考虑从以下几个方面来采取措施:

(1) 母合金因素:要求收缩率要低,凝固间隔(液相线与固相线之间的温度差)要小;纯度要高,夹杂要少。

(2) 型壳因素:要求内壁光滑,内腔洁净,化学稳定性好,不与铸件粘连,溃散性要好。

(3) 工艺因素:要严格控制熔化和浇注,减少外来夹杂;提高温度梯度,减小糊状区宽度;改善浇注和补缩系统,减少铸件结构性应力。

总之,要尽量减少铸件在单晶凝固过程中的凝固收缩,减少对收缩的阻碍和对糊状区内枝晶强度的损害,这是消除条纹晶的关键所在。

4 结论

(1) 条纹晶的起源是铸件表面单个枝晶主干在糊状区内被撕裂,造成了结构和位相上的突变,因而形成一个明显的起点。

(2) 导致枝晶撕裂的主要原因有2种,分别为由型壳粘连引起的枝晶收缩严重受阻或是由夹杂切割引起的枝晶强度严重受损。

(3) 撕裂后的枝晶因根部失去连接会发生一定程度的偏转,但由于周围枝晶的支撑,这种晶向偏差一般不会太大。

(4) 由于糊状区内低熔点残余液体的焊合,枝晶撕裂处不会有裂缝存在。

(5) 由于熔液中的夹杂一般被吸附在型壳内壁,而型壳与铸件的粘连也发生在两者接触面上,所以条纹晶一般起源于铸件表面,形成一种表面晶粒缺陷。