钢/铝复合板的制备方法主要有爆炸焊接、轧制复合和固-液铸轧法,相比于爆炸焊接[4,5]和固-液铸轧法[6,7],轧制复合法有许多优点,主要为产品的尺寸精确度高、复合后的各层材料厚度均匀、复合材料性能均匀一致性好、生产连续性高,目前,轧制复合法已成为制备钢/铝复合板的主要趋势。轧制复合法又分为冷轧和热轧(低于板材再结晶温度的称为温轧),对于钢/铝复合板,冷轧复合的研究相对较多,国内外学者对钢/铝[8]、钢/铝合金[9]以及铝/钢/铝[10]的冷轧复合均进行了深入的研究,北京科技大学与无锡银邦公司合作,系统研究了压下量[11]、表面处理[12,13,14]、退火工艺[15]、界面金属间化合物[16]等对钢(08Al)/铝(1060)复合强度的影响,取得了丰富的研究成果。但冷轧钢/铝界面初步结合需要50%以上的首道次压下率[17],存在复合强度不高以及对轧机能力要求高的问题,尤其对于中厚尺寸或者厚尺寸复合板轧制问题更为突出。

为了提高钢/铝复合板的结合强度,降低复合临界压下率,研究人员研究了温轧复合法制备钢/铝复合板。由于受到铝加热温度的限制,钢/铝复合板的热轧温度通常在500 ℃以下。李民权等[18]采用温轧复合方法,研究了轧制温度和变形量对钢/铝复合板的结合强度、界面和厚比分配的影响,表明轧制温度的升高有利于增强铝表面对钢表面的黏接作用并相应增加了金属复合板的结合强度,但轧制温度越高,钢/铝变形越不协调,板材翘曲严重。Nezhad等[19]通过温轧制备了钢/铝复合板,表明复合板结合强度与加热温度和压下率成正比,并且发现结合界面在大压下率下呈现裂口结合机制。于九明等[20]采用只加热铝板的方法异温轧制制备钢/铝复合板,发现轧制变形程度和铝层加热温度是影响复合板初始结合强度的重要因素,但由于单独加热铝板使钢/铝层的变形不协调程度进一步加大。钢/铝复合板温轧温度低于钢的再结晶温度,此时钢的屈服强度变化不大,铝的强度却大幅度下降,钢/铝之间的变形抗力差急剧增大,轧后板材相比于冷轧复合变形更不协调。

针对力学性能差别较大的异质金属复合板变形不协调问题,本课题组前期工作[21,22]提出了一种基于协调变形的异温轧制法,即将变形抗力大的金属层单独加热至高温,使变形抗力小的金属层处于室温,以此来提高难变形金属的相对变形量,达到复合板各层金属的协调变形,利用该方法成功制备出协调变形和高结合强度的钛/铝、钛/镁复合板。为了避免长时间加热后板材表面生成氧化层,本工作提出在保护气氛下电磁感应加热异温轧制制备钢/铝复合板的方法,主要是利用涡流加热产生的热效应可使铁磁性材料温度在短时间内迅速提高的原理,设计了一种带间隙的组坯方式,构造出明显的钢-铝温差,从而实现异温轧制,并对比分析了感应加热异温轧制和冷轧制备的钢/铝复合板的结合性能、微观组织和界面形貌。

1 实验方法

1.1 材料准备

表1 普碳钢Q235和6061铝合金的化学成分 (mass fraction / %)

Table 1

| Material | C | S | P | Mn | Si | Fe | Ti | Cr | Zn | Cu | Mg | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Q235 | 0.05 | 0.01 | 0.015 | 0.35 | 0.12 | Bal. | - | - | - | - | - | - |

| 6061 | - | - | - | 0.15 | 0.66 | 0.75 | 0.12 | 0.20 | 0.25 | 0.15 | 1.15 | Bal. |

表2 普碳钢Q235和6061铝合金的力学性能

Table 2

Material | Ultimate tensile strength MPa | Yield strength MPa | Shear strength MPa | Fracture elongation % |

|---|---|---|---|---|

| Q235 | 351±5 | 235±4 | 197±4 | 36.5±1.5 |

| 6061 | 215±4 | 141±3 | 124±3 | 24.7±0.8 |

1.2 感应加热异温轧制工艺

1.2.1 组坯方式

实验设计的组坯方式如图1所示。涡流加热产生的热效应可使铁磁性材料温度在短时间内迅速提高,因此普碳钢Q235在电磁感应加热下会快速升温到Curie温度(770 ℃左右),在钢板和铝板待复合面两边放置铝制垫片留出0~1 mm的间隙来控制钢到铝的传热速率,从而构造出明显的钢-铝温差。若间隙过大将不利于板材咬入轧机以及轧制过程的稳定进行,最后将板坯端部进行钻孔并用铝制铆钉铆接固定。

图1

1.2.2 异温轧制工艺

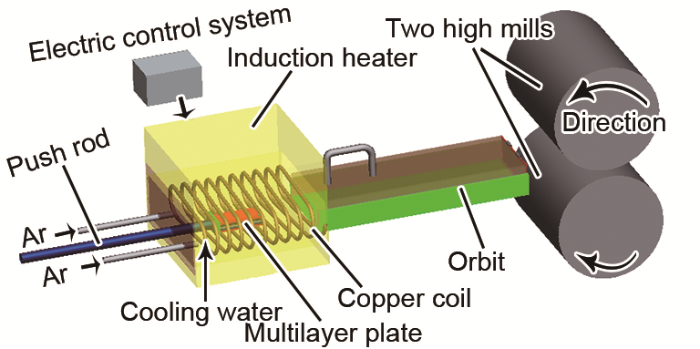

图2为钢/铝感应加热异温轧制复合工艺示意图。感应加热设备主要由螺旋式线圈、冷却系统和电控系统3部分组成,将组好的多层板坯放入感应加热炉的正中间位置,施加以合适的感应电流和加热时间,待加热完成后立刻用推杆将板坯推入轧机进行异温轧制,感应加热到轧制整个过程实现了密封和Ar气气体保护,防止加热过程中板材表面的氧化。实验使用KPS-160/2.5晶闸管中频感应加热炉,感应电流可控范围为0~2400 A。

图2

图2

感应加热异温轧制工艺示意图

Fig.2

Schematic of differential temperature rolling (DTR) process with induction heating

1.2.3 轧制工艺参数的确定

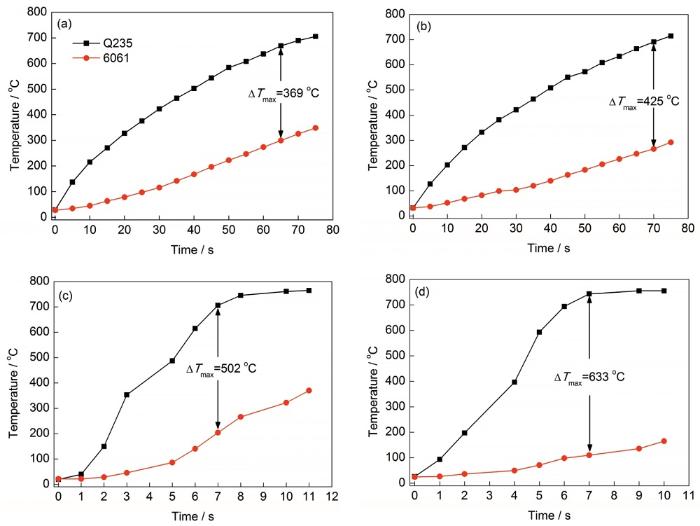

为了实现钢/铝复合板的协调变形,需要构造尽可能大的钢-铝温差。因此有必要通过实验手段确定最佳的加热电流、加热时间和钢-铝间隙参数,以实现温差的最大化。使用Flank F-8855热电偶测温仪同时测量钢板和铝板在加热过程中的温度变化,先在板材边部的中间位置分别钻一个直径为1 mm、深度为30 mm的孔,然后将热电偶丝(K型,范围-200~1372 ℃,误差±1 ℃)一端插入孔中,另一端与测温仪连接。图3是不同感应电流和钢-铝间隙下各层板的实测温度变化情况。可以看到,随着感应电流增大,板材加热速率升高,温差增大;并且间隙增大有利于形成更明显的温差,当感应电流为1800 A、钢-铝间隙为1 mm、加热时间为7 s时,钢板温度为743 ℃,铝板温度为110 ℃,此时温差最大值达到633 ℃。所以组坯时选择在钢-铝之间通过铝垫片留出1 mm的间隙、施加1800 A的电流并加热板材7 s后立即推入轧机进行轧制,轧制压下率为45% (由于间隙的存在,压下率大于45%时板材错位严重,轧制不稳定,所以不进行大压下率轧制);并进行45%、55%和67.5%压下率的冷轧实验,便于异温轧制工艺与冷轧工艺形成直接对比,均为单道次压下。实验中二辊轧机的参数为:轧辊尺寸为直径200 mm×200 mm,轧制速率50 mm/s,无润滑。

图3

图3

不同感应电流和钢-铝间隙下各层板的温度变化

Fig.3

Temperature variations in individual laminated plates under different induction currents and clearances between Q235 and 6061 (∆Tmax—maximum temperature difference)

(a) 300 A, 0.5 mm (b) 300 A,1 mm (c) 1800 A, 0.5 mm (d) 1800 A, 1 mm

1.3 结合性能测试和微观组织观察

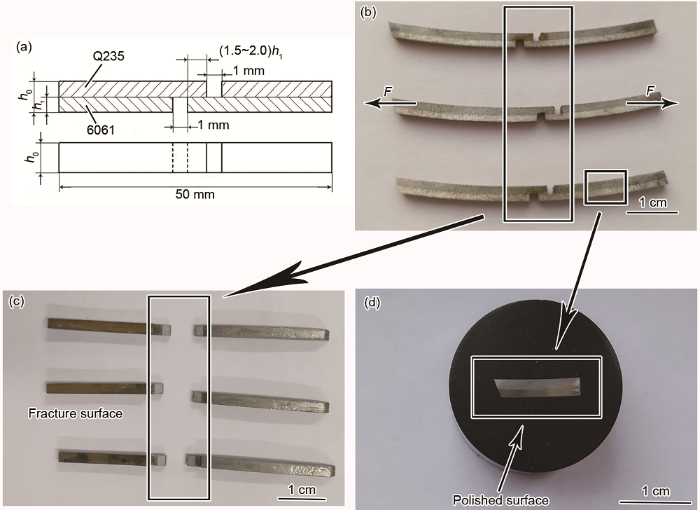

图4

图4

复合板拉剪测试和界面观察

Fig.4

Tensile-shear test and interface observation of the laminated composites

(a) schematic of the sample (h0—total thickness, h1—Al thickness)

(b) real image of tensile-shear sample (F—maximum shear stress)

(c) fractured specimen

(d) polished interface

平行于轧制方向取金相试样,先用砂纸由粗到细打磨至5000号,接着用1.5 μm粒度的金刚石研磨膏进行抛光,抛光面如图4d所示,最后用4% (质量分数)的硝酸酒精溶液对复合板钢层进行腐蚀,用 Scope A1 型光学显微镜(OM)观察钢的组织,用JSM-IT500型扫描电子显微镜(SEM)观察钢/铝复合板结合界面附近和拉剪件断口的微观形貌,用能量色散谱仪(EDS)分析结合界面附近及拉剪件断口的元素分布。

2 实验结果及讨论

2.1 复合板结合性能

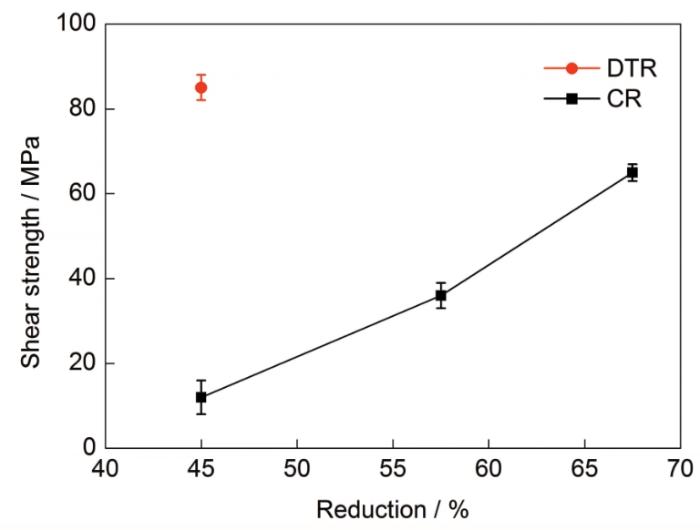

图5为不同压下率下感应加热异温轧制和冷轧钢/铝复合板的剪切强度。可见,冷轧复合板在45%压下率下只有12 MPa,随着压下率的增大,钢/铝复合板的剪切强度逐步增加,这与很多学者的研究规律[23,24]是一致的,并且在67.5%的压下率下,剪切强度达到了65 MPa。但是异温轧制的复合板在45%压下率下,平均剪切强度达到了85 MPa,是相同压下率的冷轧板剪切强度的7倍,甚至超过了67.5%压下率冷轧板的剪切强度,也高于焦宏等[23]两道次温轧法和李龙等[24]冷轧热处理制备的钢/铝复合板的剪切强度。在冷轧工艺下,钢/铝复合板需要超过65%的单道次压下率才能获得较高的剪切强度,这对于中厚尺寸和厚尺寸的复合板而言,往往超出了轧机的能力要求,而在电磁感应加热异温轧制工艺下只需要45%甚至更小的压下率就能达到较高的剪切强度,这在实际生产中具有重要意义。

图5

图5

不同压下率下感应加热异温轧制和冷轧钢/铝复合板的剪切强度

Fig.5

Shear strengths of the laminated composites prepared by DTR and cold rolling (CR) under different reductions

2.2 复合板结合界面和显微组织

图6为异温轧制和冷轧制备复合板结合界面的SEM像。从图6a可以看到,冷轧制备复合板在45%压下率下,结合界面处有大量孔洞和间隙,说明复合板存在大面积的未结合区域。图6b和c显示随着压下率的增大,孔洞和间隙逐步减少,但是在67.5%大压下率下仍可看到明显的未结合区域,这是由于在冷轧工艺下碳钢和铝板变形抗力大,金属流动性差,钢/铝界面较难实现紧密贴合。由图6d可见,感应加热异温轧制制备的钢/铝复合板结合界面贴合紧密,未发现明显的孔洞和间隙,达到了良好的结合效果。对比图6a和d可见,在45%压下率下,异温轧制的复合界面远远好于冷轧的界面,因为异温工艺下碳钢在743 ℃、铝板在110 ℃时,板材变形抗力变小,金属流动性好。从图6a~c还可以看出,随着冷轧压下率的增加,钢侧的晶粒越来越扁长,组织呈现明显的轧制态,冷轧使复合板钢层产生严重加工硬化,Manesh和Taheri[25]发现,加工硬化导致了钢/铝复合板再加工成形时易出现裂纹,Al的熔点(约660 ℃)低于钢的再结晶退火温度(710 ℃),经过退火处理可以使铝层得到再结晶软化,但是钢的加工硬化难以消除,通过高温长时间退火可以使钢层部分再结晶以改善加工硬化现象,但这会在钢/铝复合板结合界面处生成大量脆性的FeAl、FeAl3和Fe2Al5等中间化合物[8,15],严重降低复合板结合强度和冲压成形性能。

图6

图6

不同工艺下钢/铝复合板结合界面的SEM像

Fig.6

SEM images showing bonding interfaces of laminated composites under different processes

(a) CR, 45% reduction (b) CR, 55% reduction (c) CR, 67.5% reduction (d) DTR, 45% reduction

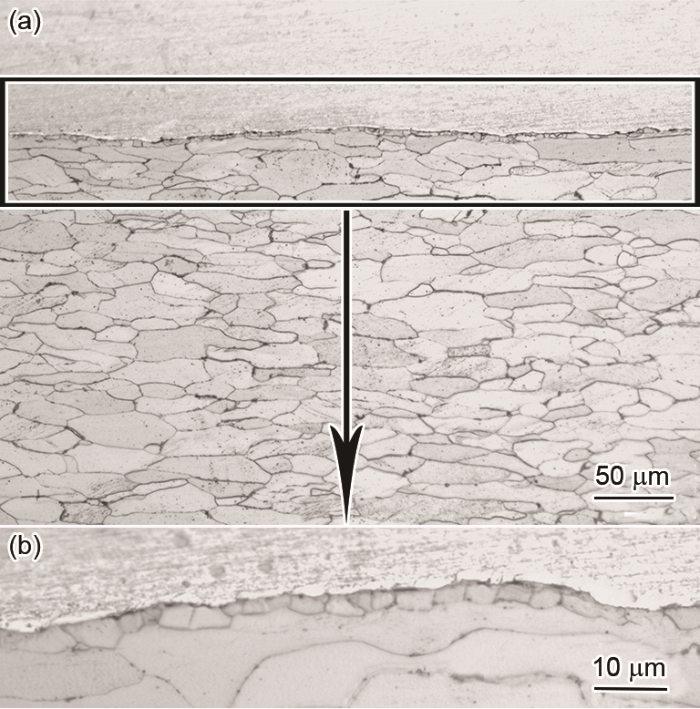

图7为异温轧制制备的复合板钢层显微金相组织。从图7a可以看到,钢层组织发生了动态回复再结晶,部分组织呈现等轴晶粒,这是由于感应加热时钢层达到了743 ℃,高于动态再结晶温度710 ℃。从图7b可以发现形成了一层细晶粒区,平均晶粒尺寸约为5 μm,这是由于感应加热的集肤效应使钢板表层温度高于心部温度,从而形成了温度梯度,使得钢板近界面处在剪切作用下产生相对于基体更大的变形量,在更高温度与大变形的共同作用下,使得钢层近界面处晶粒充分破碎再结晶产生细化,组织细化能增强钢基体强度,进而提高复合板的结合性能,并且异温轧制工艺在不产生中间化合物的前提下,使钢层发生了动态再结晶,大大降低了冷轧产生的加工硬化现象,提高了复合板的成形性能。

图7

图7

异温轧制制备的复合板钢层显微金相组织

Fig.7

Low (a) and locally high (b) magnified metallographic structures of steel layer of the DTR composite plate

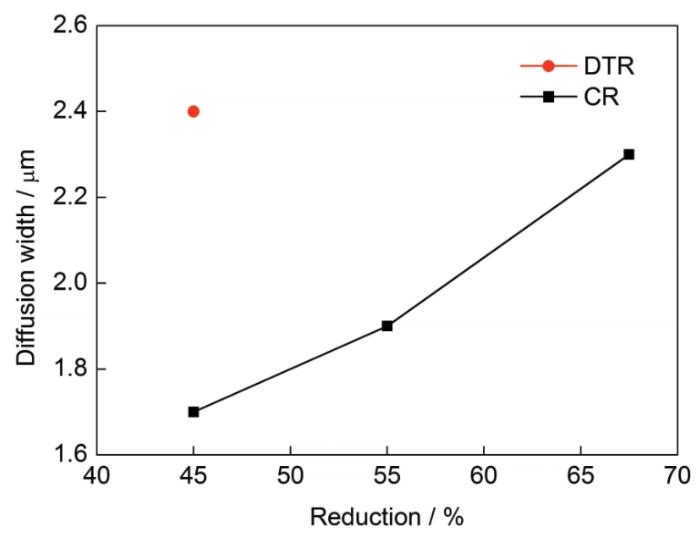

图8为异温轧制复合板跨界面的元素扩散曲线图,图9为冷轧和异温轧制不同工艺下元素的扩散宽度。从图8可见,Al元素和Fe元素均从各自基体扩散到另一基体中,形成了明显的元素扩散层,说明复合板达到了冶金结合状态。图9显示冷轧制备的钢/铝复合板在45%、55%和67.5%压下率下元素扩散宽度分别为1.7、1.9 和2.2 μm,随着压下率的增加,Al和Fe元素的相互扩散层宽度也随之增大。Al和Fe之间由变形促进的扩散是通过3种基本的机制形成的[26,27]:机械诱发的原子位移、沿位错管道扩散和塑性变形引起的空缺。然而,严重塑性变形所产生的位错大多位于晶界处[28],由于轧制过程中的高应变率,它们在移动时很难拖动原子。塑性变形诱导的空位在高应变率下连续产生,并且消除了晶体缺陷[29]。这些空位由于试样施加的高压而具有低的跃迁能量,因此,塑性变形引起的空位会导致合金元素在界面上的扩散程度增加[30],此外,塑性变形增大,金属内部产生的热量也会增加,所以综合起来导致了Al和Fe元素扩散宽度随着压下率增大而增大。但是异温轧制的复合板在45%压下率下元素扩散宽度达到了2.4 μm,要比同等压下率的冷轧板扩散宽0.7 μm,甚至比67.5%压下率的冷轧板扩散宽度还要宽0.2 μm,这是由于温度是影响元素扩散的主要因素,随着轧制温度的升高,金属原子的跃迁能量越高,原子就越容易跃迁,因此,即使在较小压下率下异温轧制复合板也比大压下率的冷轧板元素扩散宽度大,说明异温轧制复合板在钢板743 ℃、铝板110 ℃时达到了更好的冶金结合状态,在宏观上使得异温轧制的钢/铝复合板界面剪切强度高于冷轧板。

图8

图8

异温轧制复合板跨界面元素扩散曲线图

Fig.8

Interface element diffusion curves of the DTR composite plate

图9

图9

异温轧制和冷轧工艺下元素扩散宽度

Fig.9

Element diffusion widths of the DTR and cold-rolled composite plates

2.3 复合板拉剪断口形貌

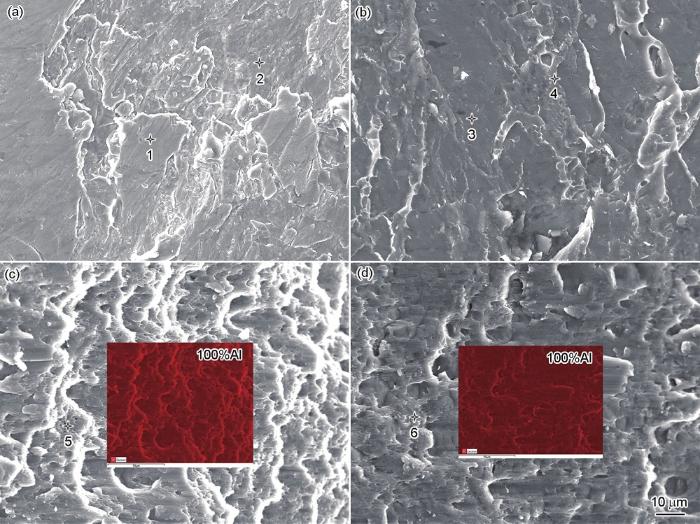

图10为45%压下率下异温轧制和冷轧复合板的拉剪断口形貌及EDS面扫描图,表3为图10中的点1~6的EDS结果。由图10a和b可以看出,冷轧钢/铝复合板两侧断口显示为脆性断裂,在两侧仍存在板坯初始打磨的痕迹,EDS分析表明,钢侧的点1和点2含有95.9%和95.8%的Fe元素,铝侧的点3和点4含有99.0%和98.7%的Al元素,推测断裂主要发生在钢/铝结合面处。在45%相同的压下率下,异温轧制复合板宏观剪切强度远高于冷轧复合板,对应在微观上也产生变化,由图10c和d显示异温轧制复合板的断口两侧均出现大量的剪切韧窝,断裂形式为塑性断裂特征,EDS分析显示,两侧韧窝点5和点6处Al元素含量分别达到了97.5%和99.7%,结合图10c和d插图中EDS面扫描结果显示韧窝处均100%分布着Al元素,判定剪切韧窝是由铝基体断裂形成的,复合板断裂发生在铝基体一侧,说明复合板的钢/铝结合面达到了牢固的结合,由以上分析可知,感应加热异温轧制工艺有利于大幅提高钢/铝复合板的结合性能。

图10

图10

45%压下率下异温轧制和冷轧复合板的拉剪断口形貌及EDS面扫描图

Fig.10

Tensile-shear fracture morphologies and EDS maps (insets) of the laminated composites with 45% reduction

(a) CR, steel side (b) CR, Al side (c) DTR, steel side (d) DTR, Al side

表3 图10中点1~6的EDS分析 (mass fraction / %)

Table 3

| Position | Fe | Al | C |

|---|---|---|---|

| 1 | 95.9 | 2.9 | 1.2 |

| 2 | 95.8 | 3.4 | 0.8 |

| 3 | 0.6 | 99.0 | 0.4 |

| 4 | 0.8 | 98.7 | 0.5 |

| 5 | 2.3 | 97.5 | 0.2 |

| 6 | 0.2 | 99.7 | 0.1 |

3 结论

(1) 通过设计组坯方式和加热方式,提出了一种保护气氛下感应加热异温轧制钢/铝复合板的方法,并成功制备出钢/铝复合板。

(2) 感应加热异温轧制的钢/铝复合板钢侧组织发生了动态回复和再结晶,在近界面处产生一层平均晶粒尺寸约为5 μm的细晶区,大大降低了冷轧复合板的加工硬化现象,有利于提高复合板材的成形性能。

(3) 异温轧制的钢/铝复合板界面贴合紧密,元素扩散宽度大,板材达到了更好的冶金结合状态,同时近界面的细晶区有利于改善板材性能,综合使得宏观上异温轧制的复合板剪切强度要远高于冷轧板,在45%压下率下达到了85 MPa,复合板断裂发生在铝合金基体,剪切断面呈现明显的塑性断裂特征。