当液体内部静压强降低时,液体中固有的微小气核(一般认为尺寸为几微米至几十微米)会长大成为肉眼可见的空化泡;当静压强恢复时,空化泡由于泡壁内外压强不平衡而溃灭。空化泡的形成、发展和溃灭的过程称为空化。空化泡的瞬间溃灭将产生冲击波,固体材料长时间处于空化泡反复溃灭的环境中将发生破坏,即空蚀[1,2]。水射流可以诱发空化。当水被加压后通过一个细小的喷孔喷出到静止的水体中,由于射流与周围水体之间的速度差引起了低压,为空化的发生创造了条件[3,4]。空化水射流的流束直径为毫米量级,所以空化泡比较集中。材料承受水射流的动能和空化泡溃灭冲击的双重作用,容易疲劳失效甚至破坏[5,6]。空化对材料力学性能的影响一直是材料加工和表面处理领域的研究热点。在空化水射流作用下,试样表面最显著的空蚀特征就是空蚀坑[7]。空蚀坑的形状、大小和数量受到多种因素影响[8]。随着空蚀时间的延长,试样表面的空蚀坑数量增多,微观结构也发生变化;Cu试样在空化作用下还出现大量的变形滑移带[9]。在空化作用下,试样表面还可能产生潜在的裂纹萌生点,材料的疲劳强度降低[10]。

液体介质是影响空蚀的关键因素之一。当孕育空化的液体介质对材料具有腐蚀性时,腐蚀与空蚀的协同作用会使材料最终的破坏呈现复杂特征[11]。如何从破坏结果中分辨空蚀和腐蚀的贡献,尤其是定量的表征,目前尚无有效的方法[12,13]。针对材料在腐蚀介质中的腐蚀行为已有诸多报道[14]。对于金属材料在腐蚀介质中的空蚀行为,科研人员采用超声空蚀的方法进行了实验研究[15,16]。这些研究多采用质量损失和硬度变化来评价腐蚀和空蚀共同作用的结果[17]。还有研究[18]先对材料进行空蚀,然后再评估其抗腐蚀能力。不锈钢的强度高且具有优异的耐腐蚀性,被广泛应用于食品、石油化工、核电和海洋环境中[19]。很多流体机械如水轮机、叶片泵、阀的过流部件均由不锈钢制成,这些过流部件常在水、酸、碱、盐类等环境中服役,发生空蚀的风险高,同时受到腐蚀的可能性大[20]。从空蚀的机理来看,在具有腐蚀性溶液中开展空蚀将会显著影响空化的电化学效应,这从材料表面氧化层的破坏行为得以体现[21]。射流空化是产生空化的方法之一,目前尚未见采用空化射流对腐蚀后的金属材料进行空蚀的研究报道。从射流空化对材料的影响来看,其与超声空化明显不同,尽管超声空化产生的空化泡的溃灭也会导致材料表面的硬化和材料剥落,但由于射流中的空化泡运动具有明显的指向性,所以对材料的空化作用效果较强[20]。工程中很多过流部件的表面在工作中都面临着空化泡的高速冲击,此时射流空化较超声空化获得的结果更接近实际。

本工作尝试对材料先进行腐蚀而后进行空蚀;空蚀时采用射流空化方法,且液体介质采用蒸馏水。采用304不锈钢作为实验材料,首先将其在3%NaCl溶液中进行腐蚀,考虑腐蚀时间对腐蚀效果的影响;进而采用空化水射流对腐蚀后的试样进行空蚀,改变空蚀时间以观察空蚀结果。通过试样的质量损失、显微组织、三维表面形貌、表面粗糙度和截面硬度,对不同工况下获得的空蚀特征进行对比与分析。

1 实验方法

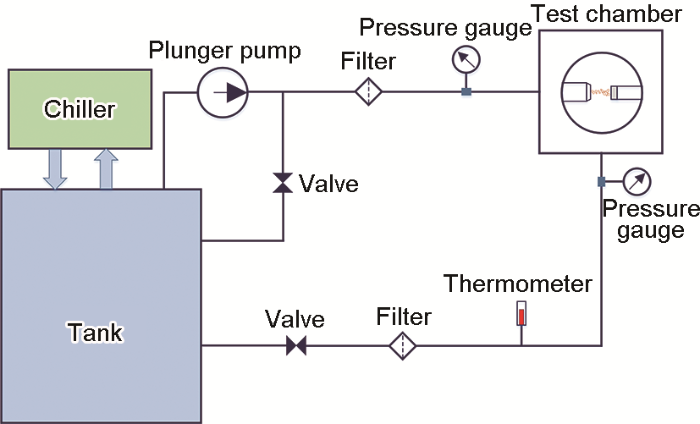

图1

图1

射流空蚀实验装置示意图

Fig.1

Schematic of the cavitating waterjet erosion experimental rig

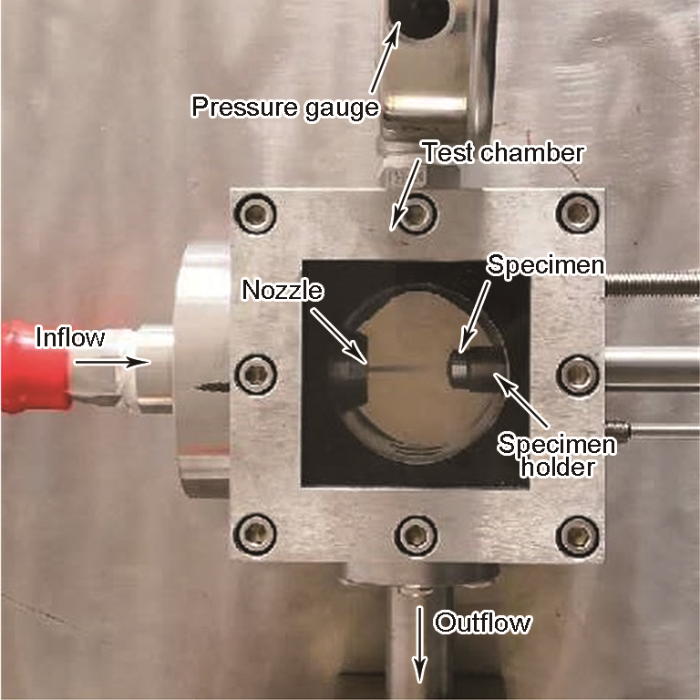

图2

射流的空化数(σ)定义为[22]:

式中,pu为空蚀腔的入口压强,pd为空蚀腔内的压强,即射流的背压;pV为蒸馏水的饱和蒸汽压强,在25 ℃时约为0.00317 MPa。所有的压强采用绝对压强表示。由于pu ≫pd ≫pV,

根据固定试样的底座的结构参数,将304不锈钢棒材加工成为所需的形状。被冲击试样表面的直径为12.0 mm。材料的表面粗糙度影响空蚀效果,所以采用180~2000号金相砂纸逐次打磨试样,并用抛光机对打磨过的试样抛光。在超声波清洗机中将试样清洗15 min后吹干。实验中所采用的304不锈钢试样的化学成分(质量分数,%)为:C 0.04,Cr 18.19,Ni 8.11,Mn 1.29,Si 0.45,P 0.04,S 0.02,Fe余量。

实验共制备3组试样。第一组试样直接进行射流空蚀实验。实验结束后,使用超声波清洗15 min后吹干,并用精度为0.1 mg的BSA124S分析天平称重;然后使用Nova Nano 450场发射扫描电镜(SEM)与Axio Observer Z1m金相显微镜观察试样表面组织,用OLS 4100激光共聚焦显微镜观察表面三维形貌并计算表面粗糙度。第二、三组试样放入3%NaCl溶液中分别腐蚀24和120 h。将腐蚀后的试样使用超声波清洗、吹干、称重,再进行射流空蚀实验,空蚀时间(t)分别为15、30、60、120、240和360 min。实验结束后,观察试样的表面组织和三维形貌,使用FM-ARS900全自动显微硬度计测量显微硬度,加载载荷2.94 N,保压15 s。

2 实验结果与讨论

2.1 最佳靶距

在ASTM G134-2017标准中并未规定最佳靶距,为考查射流喷嘴与试样表面的距离(靶距,s)对空蚀效果的影响,首先采用5083铝合金试样进行最佳空蚀效果的靶距标定实验。采用15.0~19.0 mm之间的5种靶距进行实验,以累积质量损失评价空蚀效果。定义试样的累积质量损失(

式中,m为空蚀后的试样质量,m0为空蚀前的试样质量。

图3为不同靶距条件下5083铝合金试样的累积质量损失。可以看出,在每一种靶距条件下,随着射流时间的延长,试样的累积质量损失显著增加。在靶距为17.0 mm时,无论是t=2 min还是4 min,试样的累积质量损失均达到最大值。针对本研究中的实验装置,确定最佳靶距为17.0 mm。当靶距大于17.0 mm时,一些空化泡在未到达试样表面前溃灭;而靶距小于17.0 mm时,射流的集束性强,对试样表面的影响范围有限。在后续实验中,均选取17.0 mm的靶距。

图3

图3

不同靶距条件下的累积质量损失(Δm)

Fig.3

Cumulative mass loss (Δm) at different standoff distances (t—cavitation erosion time)

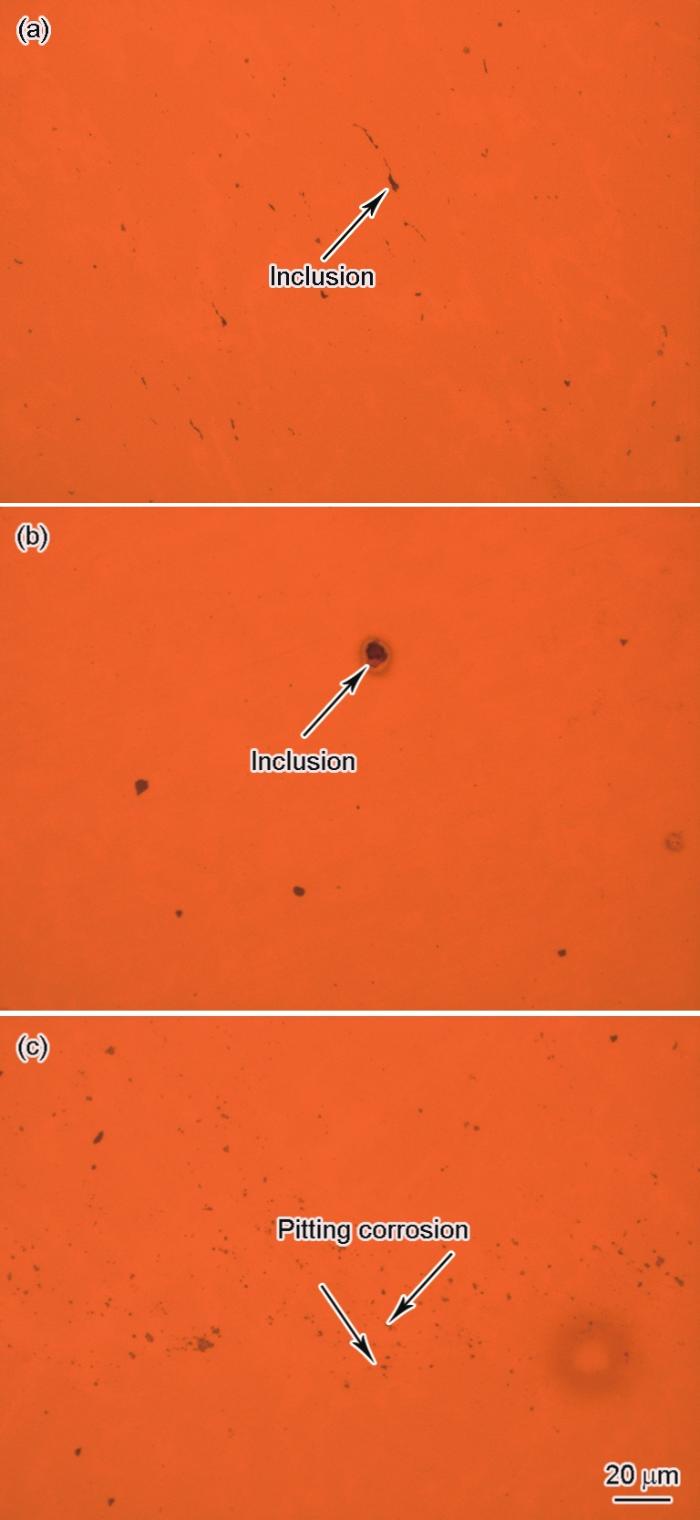

图4a所示为既未经腐蚀也未经空蚀的304不锈钢试样表面,黑色点状物为夹杂物。图4b为腐蚀24 h但未经空蚀的试样表面,可以观察到试样表面腐蚀优先在夹杂物附近开始出现点蚀现象。当304不锈钢置于NaCl溶液中时,Cl-为破钝剂,在某些活性点上优于O原子,且其半径很小,能够穿透不够致密的氧化层,吸附在试样表面并与基体反应生成可溶性的腐蚀产物,形成孔径很小的蚀孔活性中心;当试样表面局部钝化层溶解和修复的动态平衡被打破时,形成点蚀坑[24,25]。图4c为腐蚀120 h但未空蚀的试样表面,可以看出,随着腐蚀时间的延长,夹杂物附近的点蚀沿边界扩展。同时,晶界处点蚀坑数量增加,点蚀程度加深;且点蚀坑之间相互连接,蚀坑尺寸加大,蚀坑加深。

图4

图4

试样腐蚀前后的表面形貌

Fig.4

Surface morphologies of the specimens before (a) and after corrosion for 24 h (b) and 120 h (c)

2.2 射流时间对空蚀的影响

对经3%NaCl溶液腐蚀24 h后的304不锈钢试样,进行不同空蚀时间的空蚀实验,对比分析射流时间对腐蚀过的试样的空蚀行为的影响。

2.2.1 累积质量损失和质量损失率

定义试样的累积质量损失率(ER)为:

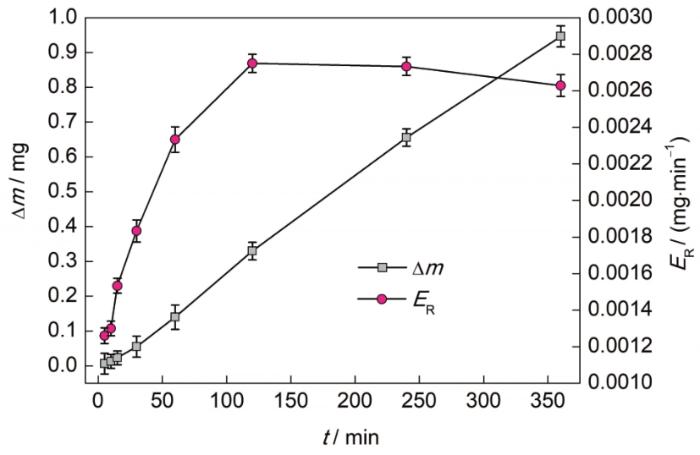

图5为经NaCl溶液腐蚀24 h后304不锈钢试样在空蚀过程中的累积质量损失和累积质量损失率随空蚀时间的变化曲线。整体来看,试样的累积质量损失随着空蚀时间的延长而增加,近似呈线性增长趋势。空蚀360 min后,试样的累积质量损失达到0.946 mg。累积质量损失率直观地反映了空蚀过程中单位时间内质量损失的快慢。根据累积质量损失率,可以将试样的空蚀依次分为孕育期、加速期、稳定期和衰减期。图5中,在t=15 min之前,试样的累积质量损失很小,如在t=10 min时近似为0.013 mg,且对应的累积质量损失率较低,此时空蚀处于孕育期。在t=15~120 min时间段内,累积质量损失率迅速增加,为空蚀加速期。在t=120 min时累积质量损失率达到最大值,而后随空蚀时间延长略有下降。从该空蚀时间段来看,空蚀的稳定期较短。t=240~360 min时,累积质量损失率平稳下降,可以判断空蚀已经进入衰减期。在空蚀衰减期,试样表面的粗糙不平导致试样表面附着一层水膜,在一定程度上缓冲了空蚀破坏;同时,试样表面的硬化层对材料表面损伤和晶界裂纹纵向延展也起到一定的延缓作用[26]。所以,在该阶段,尽管材料仍持续从试样表面剥落,但质量损失速率有所下降。从图5中腐蚀试样的质量损失特征来看,在NaCl溶液中腐蚀并未改变材料质量损失的一般性规律,即随着空蚀时间的延长,材料的累积质量损失逐渐增加,而累积质量损失率的变化使空蚀表现出具有明显特征的4个阶段。

图5

图5

累积质量损失和质量损失率随空蚀时间的变化

Fig.5

Variations of cumulative mass loss and cumulative mass loss rate (ER) with cavitation erosion time (t)

2.2.2 表面形貌

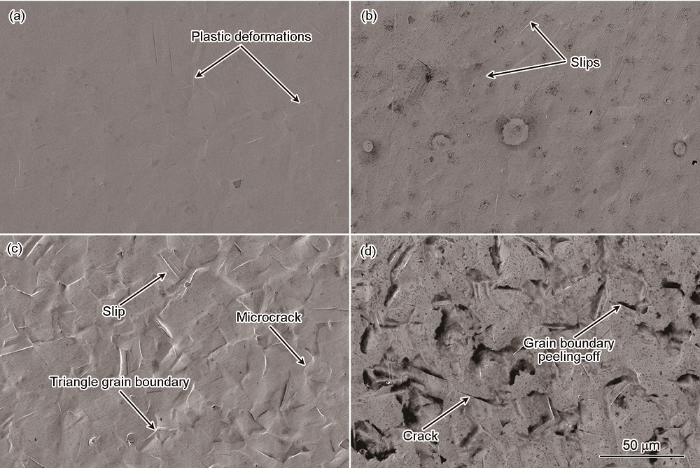

不同空蚀时间对应的304不锈钢试样表面微观组织的SEM像如图6所示。在图6a中,试样经过60 min的空蚀后,其表面发生塑性变形,开始出现轻微的滑移,但表面仍然较为平整,并未在腐蚀坑处产生明显的空蚀。当空蚀时间达到120 min时,如图6b所示,试样表面开始呈现较为明显的凸起,空化泡溃灭产生的能量使晶粒内部出现较多的滑移,造成晶粒取向发生变化,而不同的晶粒取向使试样表面凹凸不平。在图6c中,可以观察到试样表面出现明显的褶皱现象。试样表面在空化泡溃灭产生的冲击作用下发生了以滑移为主的塑性变形,滑移系移动和累积的变形致使试样表面显示出晶粒晶界。随空蚀时间延长,表面晶粒变形严重,不仅造成试样表面更加不平,而且还会造成晶粒间挤压和变形,导致三角晶界的出现。空蚀会首先在晶界处反应,所以晶界处开始出现微裂纹。在图6d中,t=360 min时,试样表面已经出现了严重的空蚀坑和晶界剥落现象。随着空蚀的加剧,晶界处发生的变形演化为微裂纹;随着空蚀时间继续延长,微裂纹沿晶界扩展,部分微裂纹相互连接形成大裂纹和蚀坑,试样表面的晶界剥落也会加剧。尤其是当滑移带相交呈一定角度时,空蚀坑之间的连通更为显著,进而形成更大尺寸的空蚀坑。

图6

图6

不同射流时间条件下试样表面微观组织的SEM像

Fig.6

SEM images of surface microstructures at different cavitation erosion time

(a) 60 min (b) 120 min (c) 240 min (d) 360 min

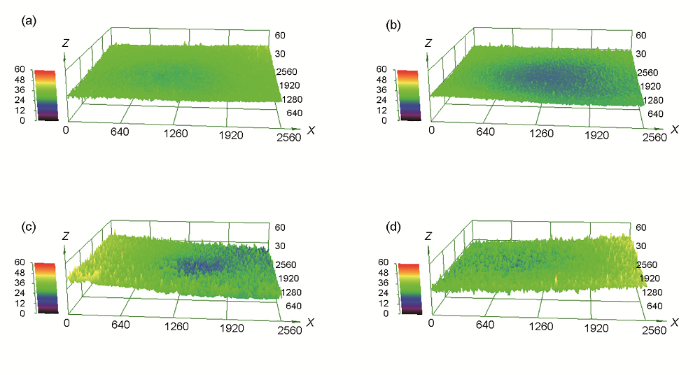

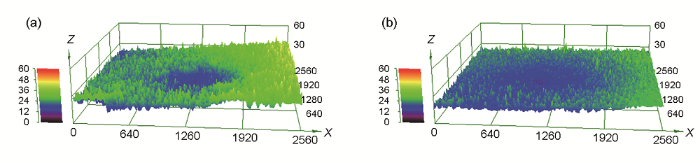

2.2.3 三维表面轮廓及表面粗糙度

图7为不同射流空蚀时间条件下304不锈钢的三维表面轮廓图。图中的颜色表示基于参考平面的高度。图中深绿色乃至蓝色凹陷区域为试样表面的低洼处,浅绿色乃至黄色凸起部分为试样表面的未空蚀区域和空蚀的滞后区[27]。采用表面轮廓仪获得的原始数据输出至Matlab软件中进一步处理,获得高度分布、不同表面高度所占的面积份额等统计信息。在图7a中,试样表面的高度分布较为均匀,射流区面积较小,试样表面上仅在射流区出现轻微的变形。射流时间为120 min时,如图7b所示,试样表面起伏加剧,射流区的面积也变大,射流区对应的材料局部表面的变形加重,开始出现呈稀疏分布的微坑。当射流时间为240 min时,如图7c所示,试样表面与射流对应的区域内布满了空蚀坑,但是空蚀坑的尺寸较小且深度比较浅。当射流空蚀时间增加到360 min时,如图7d所示,可以发现试样表面射流区的空蚀坑更加密集且空蚀坑的尺寸分布不均匀。相比于图7a~c,图7d中的空蚀坑的整体尺寸增大,深度加深,呈现明显的凸起与凹坑特征,试样的凹凸程度加剧。

图7

图7

不同射流时间条件下的试样表面三维轮廓

Fig.7

Three-dimensional surface morphologies at different cavitation erosion time (unit: μm)

Color online

(a) 60 min (b) 120 min (c) 240 min (d) 360 min

从三维轮廓图的整体变化来看,试样表面受射流影响的区域越来越明显,空蚀坑随射流时间的延长逐渐加深,其尺寸也随之变大,这与试样微观组织图所示结果一致。在射流前期,试样表面发生塑性变形,但粗糙度较小,以空化强化为主,随空化作用时间的延长,试样表面开始出现空蚀坑及裂纹,空蚀坑逐渐变大,且裂纹逐渐延展,试样表面出现材料剥蚀现象,材料表面更加凹凸不平,其粗糙程度随空蚀时间延长逐渐增大。

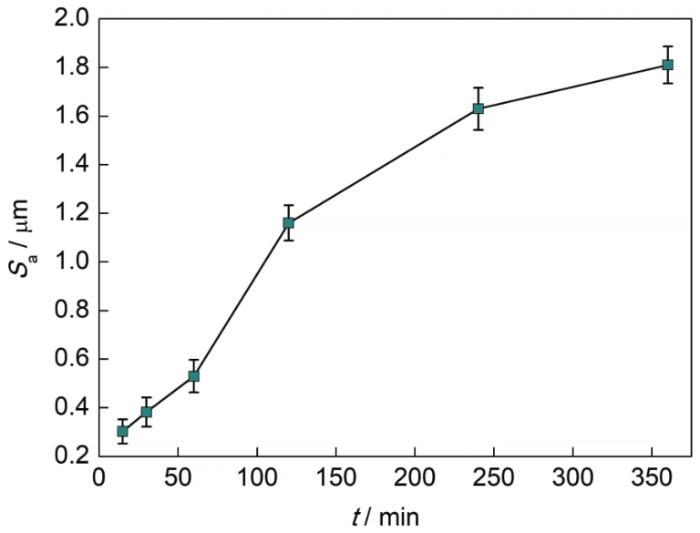

除了试样表面的三维形貌外,材料表面的粗糙程度可以用更为宏观的方式进行表达。此处基于激光共聚焦显微镜得到的表面高度数据,计算均方根表面粗糙度(Sa),以对采样区域的表面粗糙程度进行表征。Sa的定义为:

式中,Z(x, y)为由激光共聚焦显微镜获得的高度数据,A为采样区域的面积。

图8

图8

表面粗糙度随空蚀时间的变化

Fig.8

Variation of surface roughness (Sa) with cavitation erosion time

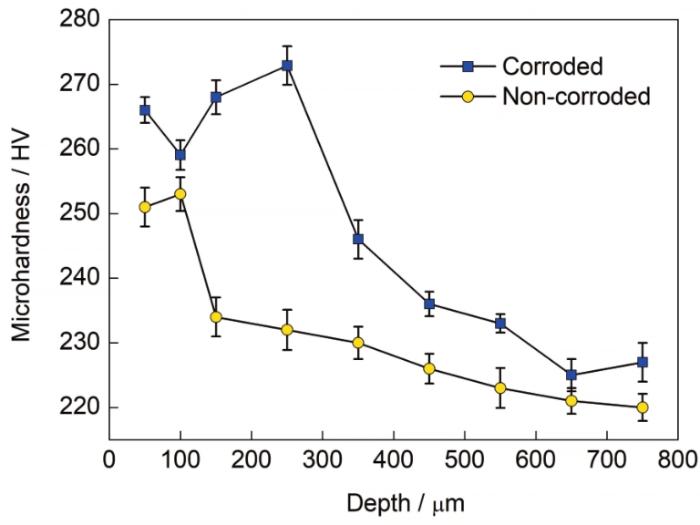

2.2.4 纵截面显微硬度

在空化作用开始时,试样表面受到射流的反复冲击,发生塑性变形,导致表面材料硬化,硬化层在空化过程中会吸收表面的冲击力,对材料表面损伤和晶界裂纹延展都可以起到一定的延缓作用。

由图6可知,在空蚀60~240 min内,试样表面的塑性变形程度随空蚀时间的延长而增大,在t=240 min时达到最大,当空蚀时间为360 min时表面材料已经发生剥落,出现形貌损伤。故将空蚀时间为240 min条件下获得的304不锈钢试样沿射流方向进行截面切割,对截面进行打磨抛光至镜面效果。对截面显微硬度进行测量,结果如图9所示。为进行对比,同时给出未经腐蚀的304不锈钢试样在240 min空蚀后的纵截面显微硬度曲线,起始测量点到空蚀表面的距离均为50 μm。对于腐蚀再空蚀的试样,自起始测量点至250 μm深度的范围内,显微硬度较大。在50~100 μm深度内,截面的显微硬度有所降低。在100~250 μm深度范围内,显微硬度从259.06 HV增加到272.90 HV。受射流空化的影响,试样表面出现加工硬化现象,随射流时间延长,硬度增加,硬化层增厚。然而,试样表面的硬化层会随着材料剥落而被去除[20]。新的材料层出现后又被硬化,所以试样表面以下依次呈现软-硬-软的状态。而后随着截面深度的增加,显微硬度剧烈下降;深度为450 μm时显微硬度下降速度减缓,在深度为550 μm以后,显微硬度曲线虽有起伏但呈现趋于其未腐蚀硬度曲线的现象,表明空化对该位置及更深位置的影响较弱。从未经腐蚀而直接空蚀的试样来看,加工硬化层同样存在,但整体硬度较腐蚀试样低,且加工硬化层的厚度较薄,间接说明未经腐蚀而直接空蚀导致材料剥落严重,新的材料层出现更快。

图9

图9

腐蚀试样和未腐蚀试样的截面显微硬度随深度的变化对比

Fig.9

Comparison of the variation of microhardness with depth in cross section of specimen between corroded and non-corroded specimens

2.3 腐蚀时间对空蚀的影响

由图5可知,t=120 min为304不锈钢试样的累计质量损失率达到最大且稳定的时刻,所以将304不锈钢试样在3%NaCl溶液中分别腐蚀24和120 h,而后与未腐蚀试样统一进行120 min的空蚀,对比分析腐蚀时间对304不锈钢试样空蚀特征的影响。

2.3.1 表面显微组织

图10所示为射流空蚀的试样表面显微组织。图10a为未经过3%NaCl溶液腐蚀的试样在射流场中进行空蚀实验得到的表面显微组织。可以看出,材料表面发生了塑性变形,出现滑移。晶粒取向发生变化,晶粒转动或者晶粒间发生挤压,造成试样表面凹凸不平,晶界显现。同时,试样表面出现空蚀微坑,且晶界处出现微裂纹。图6b显示,经3%NaCl溶液腐蚀24 h的试样,空蚀后表面出现较多的微坑和黑斑,伴随着明显的塑性变形,试样表面上晶粒取向变化较小,晶粒转动或者晶粒间挤压幅度较小,导致材料表面出现些许晶粒的晶界和少许滑移,材料表面较为平整。当腐蚀时间延长到120 h时,如图10b所示,试样表面颜色较深的黑斑较图6b减少,但面积增大,这与腐蚀密切相关。并且腐蚀时间增加后,材料表面的褶皱减轻,滑移线清晰且数量较多,晶粒取向变化较大,晶粒间挤压较为严重,晶界的数量较多,且部分晶界处出现微裂纹。

图10

图10

腐蚀不同时间后经过120 min空蚀的试样表面显微组织

Fig.10

Surface microstructures of specimens after cavitation erosion for 120 min without corrosion (a) and with corrosion of 120 h (b)

2.3.2 三维表面轮廓及表面粗糙度

图11

图11

腐蚀不同时间后进行120 min空蚀的试样三维表面轮廓

Fig.11

Three-dimensional surface morphologies after cavitation erosion for 120 min without corrosion (a) and with corrosion of 120 h (b) (unit: μm)

Color online

测量了腐蚀不同时间后空蚀120 min试样的表面粗糙度。可知,试样在未经3%NaCl溶液腐蚀的情况下,表面粗糙度最大,为2.013 μm。腐蚀24 h时试样表面粗糙度最小,为1.122 μm。腐蚀120 h后的表面粗糙度为1.453 μm,高于腐蚀24 h时的值,但小于未腐蚀试样的表面粗糙度。表面粗糙度的对比表明3%NaCl溶液的腐蚀起到了延缓空蚀作用的效果,但其延缓程度随着腐蚀时间的延长而减弱。

3 结论

(1) 在3%NaCl溶液中腐蚀24 h后的试样,其累积质量损失随着射流空蚀时间的延长而逐渐增加。在空蚀时间为120 min时,累积质量损失率达到最大,而后累积质量损失率减小,进入空蚀衰减阶段。

(2) 在空蚀前期,空蚀坑的尺寸比较小,空蚀坑的深度比较浅;试样表面出现滑移线,晶粒取向发生变化。空蚀后期,试样表面塑性变形加重,空蚀坑密集,晶界处的微裂纹沿晶界扩展。

(3) 对于腐蚀24 h的试样,其表面粗糙度随空蚀时间的延长逐渐增大,在空蚀120 min后表面粗糙度的增长速率下降,试样表面出现加工硬化层,最大硬度在距截面250 μm深度时出现。

(4) 腐蚀有利于提高304不锈钢试样的抗空蚀能力。在腐蚀120 h再空蚀120 min后,材料表面的褶皱程度小于未腐蚀试样。试样在未腐蚀工况下空蚀后的表面粗糙度最大,腐蚀再空蚀后,试样的表面粗糙度明显降低。

参考文献

Experimental and numerical investigation of acoustic pressures in different liquids

[J].

Mapping cavitation impact field in a submerged cavitating jet

[J].

Resistance of curved surfaces to the cavitation erosion produced through high-pressure submerged waterjet

[J].

Flow structures and cavitation in submerged waterjet at high jet pressure

[J].

Copper alloys disintegration using pulsating water jet

[J].

Investigation of submerged waterjet cavitation through surface property and flow information in ambient water

[J].

Cavitation erosion of 304 stainless steel induced by caviting water jet

[J].μm; Under the conditions of this experiment, the main deformation mode of 304 stainless steel is slip deformation, the second is twin deformation. There are two kinds of mechanism of cavitation erosion induced by the cavitating water jet, one is fatigue failure under cyclic loading, the other is arc-shaped pit caused by plastic deformation, necking and spalling.]]>

304不锈钢空化水射流表面空蚀损伤研究

[J].μm; 在本实验条件下304不锈钢变形方式为滑移为主, 孪生为辅。试样在空化水射流的作用下有两种空蚀破坏机理, 即交变载荷下疲劳破坏, 以及塑性变形、颈缩和剥落导致的弧坑。]]>

Cavitation damage on surface of pure copper by cavitating water jet erosion

[J].

空化水射流冲蚀纯铜的表面空蚀损伤

[J].

Influence of waterjet peening and smoothing on the material surface and properties of stainless steel 304

[J].

Effects of surface treatments on the corrosion and erosion-corrosion of 304 stainless steel in 3.5% NaCl solution

[J].

Erosion-corrosion behavior and corrosion resistance of AISI 316 stainless steel in flow jet impingement

[J].

Erosion-corrosion behaviour of lean duplex stainless steels in 3.5% NaCl solution

[J].

Study of stainless steel electrodes after electrochemical analysis in sea water condition

[J].For water electrolysis, a rare earth material (eg., platinum) is often used as an electrode, but because of the high cost and toxicity of chemicals, researchers are searching for cost effective and eco-friendly alternative materials. Various alloys and metals have been long explored for use as electrode materials in different media. Stainless steel (SS 304) electrodes are cost effective and have a large surface area; further their catalytic performance is comparable to that of carbon coated noble metals cathodes. Stainless steel has good mechanical properties and durability so it is widely used in desalination plants, oil and gas industries, ship building, etc. However, over a period of time it corrodes very quickly in saline water. To improve the stability and durability of the electrodes (i.e., to minimize corrosion), we anneal the samples under two different sets of conditions and test the electrodes in 3.5% NaCl solution. The anodic peak (-0.25V) observed for bare stainless steel result from the formation of iron (II) hydroxide [Fe(OH)2]. The Raman bands observed at 210 and 274cm(-1) for bare stainless steel result from the formation of alpha-Fe2O3 owing to partial, anodic, and cathodic reactions occurring on the electrode which disrupts the surface layers. High intensity X-ray diffraction (XRD) and Raman peaks of Cr2O3 and MnCr2O4 observed in argon and hydrogen annealed sample after cyclic voltammetry reveal that this sample is more stable than bare and air annealed samples. XRD reveals mixed oxide phases in addition to eskolaite and magnetite phases. Scanning electron microscope (SEM) images show that although the air-annealed sample has a soft, spongy structure, Na and Cl ions are adsorbed in the voids on the outer surface of the electrode leading to quick degradation. For the air-annealed sample the oxide appears to adhere poorly to the stainless steel. Oxygen (ie., oxide composition) may play a key role in adherence and growth of Cr2O3 formed at high temperature. X-ray photoelectron spectroscopy (XPS) reveals that large amounts of Cr and Mn are dissolved/corroded into the electrolyte for air annealed sample which is in good agreement with the Raman and SEM results.

Synergistic effect of corrosion and cavitation erosion of high nitrogen stainless steel

[J].The cavitation erosion (CE) is a serious problem in engineering components in contact with a liquid in which the pressure fluctuates. The CE resistance of material is related to the microstructure, hardness, work hardening ability, superelasticity and superplasticity, or strain or stress induced phase transformation of material. The high nitrogen stainless steel (HNSS) is attractive for its low cost in application where a combination of good strength and toughness, high work hardening capacity, and corrosion resistance is required. These attractive properties cause the nitrogen alloyed stainless steels to be the good candidates with relatively high CE resistance. In this work, the CE behavior of HNSS in distilled water, 0.5 mol/L NaCl and 0.5 mol/L HCl solutions was investigated on the base of mass loss and polarization curve. The micrographs of damaged surface were observed by using SEM. The results showed that the cumulative mass loss of HNSS after subject to CE for 8 h was the highest in 0.5 mol/L HCl solution and lowest in distilled water. There existed an incubation period in mass loss rate curve and the incubation period shorted with the increase of the corrosive of tested solution. The plastic fracture was the dominant damage mode of HNSS subject to CE condition. The plastic deformation and dislocation motion of HNSS were facilitated by diffusion of hydrogen in HCl solution, therefore the initiation and propagation of crack were accelerated and removal of materials was accelerated by propagation and connection of cracks.

新型高氮钢的腐蚀和空蚀交互作用研究

[J].利用磁致伸缩空蚀试验机研究了高氮钢在蒸馏水、0.5 mol/L NaCl和0.5 mol/L HCl溶液中的空蚀行为, 利用SEM观察了试样表面和截面的空蚀形貌, 对静态和空蚀条件下的极化曲线进行了测量. 结果表明, 高氮钢在3种介质中空蚀8 h后的失重随着介质的腐蚀性增加而增加, 失重率曲线存在一个孕育期, 孕育期随着介质腐蚀性的增加而缩短; 高氮钢的空蚀破坏以韧性断裂为主, 在HCl溶液中, 由于H的存在, 促进了位错的滑移, 导致裂纹失稳扩展, 裂纹扩展并相互连接造成材料的空蚀抗力降低.

Responses of the corroded surface layer of austenitic stainless steel to different corrosive conditions under cavitation

[J].

The synergistic effect of cavitation erosion and corrosion of nickel-aluminum copper surface layer on nickel-aluminum bronze alloy

[J].

Influence of conventional and powder-metallurgical manufacturing on the cavitation erosion and corrosion of high interstitial CrMnCN austenitic stainless steels

[J].

The synergistic effects of cavitation erosion-corrosion in ship propeller materials

[J].

Exceptional cavitation erosion-corrosion behavior of dual-phase bimodal structure in austenitic stainless steel

[J].

Synergistic effects of cavitation erosion and corrosion for nickel aluminium bronze with oxide film in 3.5% NaCl solution

[J].

ASTM G134-17 Standard test method for erosion of solid materials by cavitating liquid jet

[S].

Enhancing the aggressive strength of a cavitating jet and its practical application

[J].

Effect of NaCl solution concentration on acoustic emission feature during corrosion of 304 stainless steel

[J].

NaCl溶液浓度对304不锈钢腐蚀过程的声发射特征影响

[J].

Comparative investigation of ultrasonic cavitation erosion mechanism for low-carbon and 304 stainless steels

[J].

低碳钢与304不锈钢的超声空蚀机理对比研究

[J].