环氧涂层对钢筋的保护效果取决于涂层的致密性、完整性及其与钢筋的结合性[8,9,10]。目前针对环氧涂层钢筋在混凝土环境中的耐久性开展了广泛的研究,部分观点认为,服役于混凝土中的环氧涂层钢筋表现出良好的耐蚀性[11,12,13];而另一些观点则认为,环氧涂层钢筋只能较短地延长混凝土结构的服役寿命[14,15]。Montes等[16]的研究表明,与普通裸钢筋相比,环氧涂层在含Cl-的环境中并不能完全保护钢筋,只能显著延缓钢筋发生腐蚀的时间。Erdoğdu等[17]的研究结果表明,在含Cl-环境中经过2 a的浸泡,无表面损伤的环氧涂层钢筋在混凝土结构中表现出良好的耐蚀性;而表面环氧涂层分别损伤1%和2%的钢筋则发生了腐蚀,并且钢筋/混凝土界面的腐蚀产物主要聚集在涂层损伤部位,但没有导致混凝土保护层的破裂和剥落。Elleithy等[18]指出,表面损伤对环氧涂层钢筋腐蚀性能的影响比涂层自身微孔隙的影响更重要。可见,尽管环氧涂层钢筋具有良好的耐碱性和耐化学腐蚀性能以及对Cl-侵蚀具有良好的抵抗性,但是这都是建立在环氧涂层钢筋表面涂层质量完好的基础上的。然而,实际的使用过程中存在着很多难以克服的困难。由于钢筋自身形状不规则,运输和施工过程中难免刮碰会造成涂层破损,破损后涂层钢筋的耐蚀性能将直接影响其服役寿命[19,20]。目前,关于带损伤环氧涂层钢筋腐蚀行为的研究较少,且主要针对单独Cl-侵蚀的体系,尚缺乏Cl-和碳化耦合作用下其腐蚀演化过程的研究。

本工作针对海洋环境下钢筋混凝土结构受到Cl-和碳化共同侵蚀而腐蚀失效的问题,开展预制损伤环氧涂层钢筋在Cl-和碳化耦合作用下的腐蚀行为研究,探究钢筋表面涂覆层发生少量机械损伤后,是否仍然可以提供良好的保护作用,并揭示带有损伤的环氧涂层钢筋在混凝土中腐蚀破坏的规律及机理,为环氧涂层钢筋在海洋混凝土结构中的应用提供依据。

1 实验方法

1.1 涂层试样制备

实验材料为HRB400E热轧带肋钢筋,主要化学成分(质量分数,%)为:C 0.22,Mn 1.27,Si 0.43,Cr 0.02,Cu 0.02,Ni 0.02,V 0.032,S 0.019,P 0.03,Fe余量。采用线切割将钢筋加工成10 mm×10 mm×5 mm的块状试样。涂层制备工艺为:将块状试样所有表面用砂纸逐级打磨到800号,经过抛丸处理,在烘箱中230 ℃恒温预热20 min,然后静电喷涂环氧粉末涂料SEBF-6,再放入烘箱中经230 ℃恒温固化15 min,最后取出空冷,所制备涂层表面光滑,厚度均匀一致,约为300 µm。制备好的涂层试样表面中心采用直径1 mm的圆形钻头制备表面损伤,制备过程确保损伤处涂层钻透并裸露出钢筋基体。

1.2 涂层表征

采用S3400N扫描电镜(SEM)及其附带能谱仪(EDS)表征完好环氧涂层的表面、截面结构及组成,并观察预制损伤涂层的表面形貌。

1.3 腐蚀实验

为了研究Cl-和碳化共同作用对预制损伤环氧涂层钢筋腐蚀行为的影响,采用表1所列的6种溶液体系进行浸泡腐蚀实验,配制溶液时考虑了碳化过程中随CO2吸收量增加而导致的pH值下降,采用Na2CO3和NaHCO3的比例变化来改变pH值,并通过调节各试剂含量来使得各溶液中的总离子浓度接近[21]。腐蚀实验对比3种不同表面状态的钢筋试样:裸钢无涂层试样、环氧涂层完好试样及预制损伤环氧涂层试样。浸泡实验之前将3种试样均采用环氧树脂封镶,只暴露10 mm×10 mm的表面作为工作面。浸泡时间为60 d,溶液温度恒定在30 ℃。腐蚀实验后将试样取出并在高纯N2保护下吹干,采用Stemi 508体式显微镜观察腐蚀形貌,采用Jobin Yvon HR800 Raman光谱仪分析腐蚀产物组成。对于预制损伤环氧涂层钢筋试样,在使用除锈液去除表面腐蚀产物后,在C2 Plus共聚焦激光扫描显微镜(CLSM)下观察三维腐蚀形貌。

表1 腐蚀实验用溶液组成

Table 1

| Solution | Composition / (mol·L-1) | pH | |||||

|---|---|---|---|---|---|---|---|

| NaOH | KOH | Ca(OH)2 | Na2CO3 | NaHCO3 | NaCl | value | |

| S1 | 0.02 | 0.06 | 0.002 | 12.6 | |||

| S2 | 0.02 | 0.06 | 0.002 | 0.6 | 12.6 | ||

| S3 | 0.023 | 0.034 | 9.8 | ||||

| S4 | 0.023 | 0.034 | 0.6 | 9.8 | |||

| S5 | 0.0073 | 0.0657 | 9.2 | ||||

| S6 | 0.0073 | 0.0657 | 0.6 | 9.2 | |||

1.4 电化学测试

通过测量开路电位(OCP)与电化学交流阻抗谱(EIS)来研究预制损伤环氧涂层钢筋试样的腐蚀行为。腐蚀电位采用HA-151A恒电位仪测量,EIS采用Gamry reference 600电化学工作站测量。实验溶液同样为表1所示的6种溶液。电化学测量采用常规三电极体系,预制损伤环氧涂层钢筋试样为工作电极,饱和甘汞电极为参比电极,Pt电极为辅助电极。将试样的一端焊接铜导线,并用环氧树脂封镶,保留10 mm×10 mm的表面作为工作面,实验前工作面采用砂纸预磨到2000号。电化学测试均采用3个平行试样以确保测得数据的可重复性。实验温度恒定为30 ℃,监测时间为60 d。EIS测量的频率范围为10-2~105 Hz,采用ZSimpWin软件对阻抗数据进行拟合。

2 实验结果

2.1 涂层结构与组成

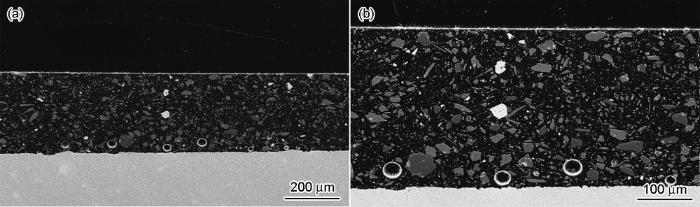

图1所示为钢筋试样有完好涂层时表面形貌的SEM像。可以看出,环氧涂层表面除有少量圆形鼓泡外,其余部位都非常致密。

图1

图1

完好涂层钢筋试样表面形貌的SEM像

Fig.1

Low (a) and high (b) magnified SEM surface images of steel bar specimen with intact coating

图2所示为钢筋试样有完好涂层时的截面形貌,表明涂层厚度约为300 μm,在涂层靠近钢基体处存在少量直径约为几十微米的圆形气孔缺陷,未观察到贯穿涂层的缺陷。

图2

图2

完好涂层钢筋试样截面形貌的SEM像

Fig.2

Low (a) and high (b) magnified SEM cross-section images of steel bar specimen with intact coating

图3

图3

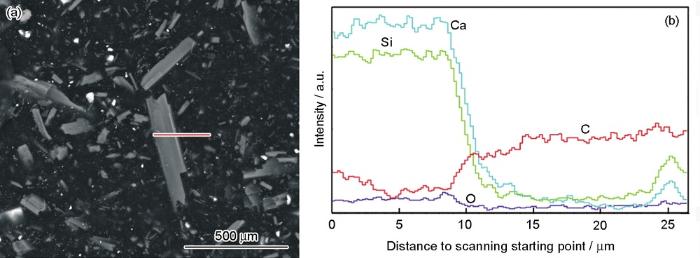

涂层的SEM-BSE像和EDS分析

Fig.3

SEM-BSE image (a) and EDS analysis along the line in Fig.3a (b) of coating

图4

图4

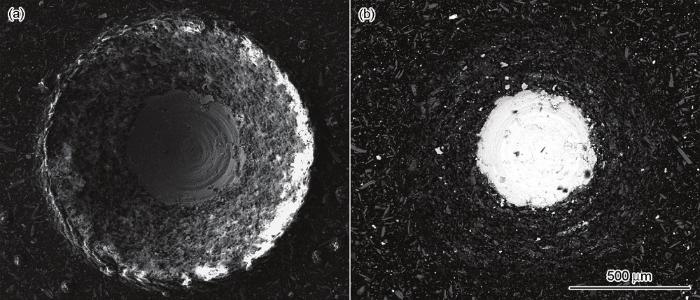

预制损伤涂层钢筋试样的SEM-SE和SEM-BSE像

Fig.4

SEM-SE (a) and SEM-BSE (b) images of the steel bar specimen with prefabricated damage coating

2.2 腐蚀形貌

2.2.1 宏观腐蚀形貌

图5为裸钢、完好涂层钢筋及预制损伤涂层钢筋3种试样在6种溶液中浸泡60 d后的体式显微镜形貌,对应的腐蚀情况列于表2。由图5可见,S1和S3溶液中3种试样均未发生腐蚀;而其它4种溶液中除完好涂层试样未发生腐蚀外,裸钢试样和涂层损伤试样均发生了腐蚀。而且,损伤涂层试样的腐蚀均发生在损伤部位,损伤周围的涂层仍保持完整,说明尽管涂层破损会造成裸露钢基体的腐蚀,但并没有导致周围有涂层覆盖区域的腐蚀失效。在S2溶液中,裸钢的腐蚀主要发生在试样局部区域,生成黄色腐蚀产物,没有产物覆盖区域仍较光亮,未发生腐蚀。在S4溶液中,裸钢的腐蚀在局部区域比较严重,生成腐蚀产物,其它区域腐蚀较轻。在S5溶液中,裸钢基体发生均匀腐蚀。在S6溶液中,裸钢整个表面发生严重腐蚀,且局部区域腐蚀比其它区域更严重。由以上结果可知,在pH值9.8以上的无Cl-溶液中,钢基体处于钝化状态;当添加0.6 mol/L NaCl后,钝化膜被破坏,导致局部腐蚀;而在严重碳化的pH值9.2溶液中,即使不含Cl-,钢基体也不再发生钝化,而是活化溶解,含Cl-时腐蚀更为严重。可见,对于裸钢和预制损伤涂层试样,在6种腐蚀溶液中所表现出的钝化/活化倾向一致。然而,值得注意的是,对于裸钢试样,基体大面积裸露,受环境Cl-和pH值影响,其活化腐蚀表现出明显的局部腐蚀或均匀腐蚀的差异性;而对于预制损伤涂层试样,仅有局部基体小面积裸露于溶液中,其腐蚀发生在损伤处的裸露基体表面,且腐蚀产物也覆盖于整个损伤表面,不能区分出局部腐蚀和均匀腐蚀的特征。

图5

图5

浸泡60 d后裸钢筋试样、涂层完好钢筋试样和涂层带损伤钢筋试样在S1~S6溶液中的腐蚀形貌

Fig.5

Corrosion morphologies of bare steel (a1~f1), intact coated steel (a2~f2) and damaged coated steel (a3~f3) immersed in solutions S1 (a1~a3), S2 (b1~b3), S3 (c1~c3), S4 (d1~d3), S5 (e1~e3) and S6 (f1~f3) for 60 d

Color online

表2 3种不同表面钢筋在6种溶液中浸泡60 d的腐蚀情况

Table 2

| Steel sample | S1 | S2 | S3 | S4 | S5 | S6 |

|---|---|---|---|---|---|---|

| Bare | Passivation | Activation | Passivation | Activation | Activation | Activation |

| Intact coated | Unchanged | Unchanged | Unchanged | Unchanged | Unchanged | Unchanged |

| Damaged coated | Passivation | Activation | Passivation | Activation | Activation | Activation |

2.2.2 三维腐蚀形貌

图6和7分别是预制损伤涂层钢筋试样在6种溶液中浸泡60 d后的CLSM三维像和损伤处纵截面轮廓图。可以看出,所有损伤均呈现上宽下窄的类圆锥形,且上端开口处直径近似,而深度存在差异,说明腐蚀主要向深度方向扩展。对比6种溶液中损伤坑深度,未发生腐蚀的S1与S3溶液中坑深度均在0.55 mm左右,代表原始损伤深度。在S2与S5溶液中腐蚀后的损伤坑深度接近,约为0.66 mm,相对于原始深度增加了0.11 mm。在S4和S6溶液中腐蚀后坑深度分别为0.70和0.84 mm,相对于原始深度分别增加了0.15和0.29 mm。可见,溶液不含Cl-时,当pH值降到9.2时仅发生轻微腐蚀;溶液含Cl-时,随pH值降低,腐蚀深度逐渐增加。值得注意的是,各溶液中腐蚀的扩展均向钢基体深度方向发展,而没有沿着钢基体与涂层界面扩展,也没有造成损伤边缘涂层的剥离。这也反映出涂层与钢基体之间的结合性很好,在长期浸泡过程中没有在破损边缘形成缝隙。

图6

图6

预制损伤涂层钢筋试样在S1~S6溶液中浸泡60 d后的CLSM三维立体形貌

Fig.6

CLSM three-dimensional morphologies of steel bar specimen with prefabricated damaged coatings immersed in solutions S1~S6 (a~f) for 60 d

Color online

图7

图7

预制损伤涂层钢筋试样在S1~S6溶液中浸泡60 d后腐蚀坑纵截面轮廓图

Fig.7

Longitudinal section contour maps of pits in steel bar specimen with prefabricated damaged coating immersed in solutions S1~S6 (a~f) for 60 d

2.2.3 腐蚀产物分析

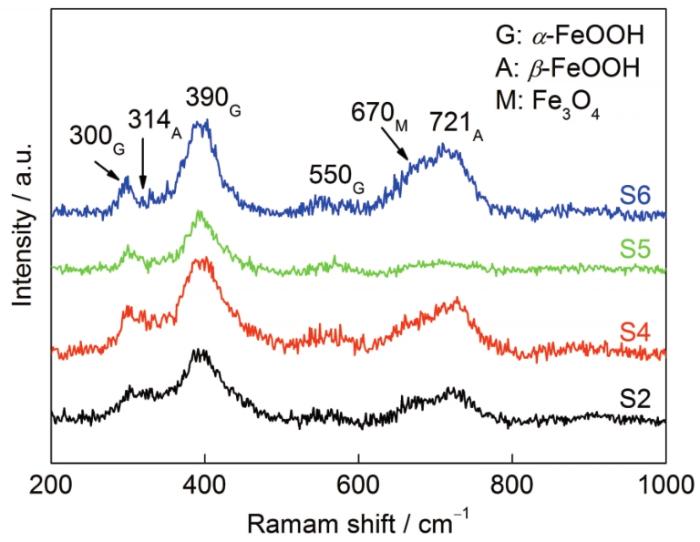

图8

图8

活化腐蚀体系S2、S4~S6中预制损伤涂层钢筋试样腐蚀坑中腐蚀产物的Raman光谱

Fig.8

Raman spectra of corrosion products in pits of steel bar specimen with prefabricated damaged coating in activated corrosion systems S2, S4~S6

2.3 电化学结果

2.3.1 腐蚀电位演化

图9为预制损伤涂层钢筋试样在6种溶液中开路电位的演化结果。对于S1和S3溶液,预制损伤涂层钢筋试样的早期开路电位逐渐增加,约在10 d时达到稳定,之后一直保持在-0.15 V (vs SCE)附近,且在这2种溶液中预制损伤涂层钢筋试样的稳态电位接近,说明表面状态一致。同时,根据图5可知,这2种溶液内预制损伤涂层钢筋试样均无腐蚀产物生成,说明损伤处钢表面逐渐形成了稳定的钝化膜,并始终处于钝态。在S2和S4溶液中,预制损伤涂层钢筋试样的开路电位表现为早期下降,在2 d以后下降至最低值,之后变化不明显,长期腐蚀电位分别稳定在-0.60 V (vs SCE)和-0.56 V (vs SCE)附近。由腐蚀形貌可知,在这2种溶液中,损伤部位均发生活化腐蚀,说明Cl-的存在导致钢表面难以形成一层稳定的钝化膜,使得早期电位下降,长期较低的腐蚀电位表明损伤处基体始终处于活性溶解状态。在S5溶液中,预制损伤涂层钢筋试样的腐蚀电位早期迅速下降至-0.8 V (vs SCE),之后又快速上升,最后稳定在-0.31 V (vs SCE) 附近。早期电位的显著下降反映出表面基体的活性溶解,之后随腐蚀产物FeOOH在表面的覆盖造成腐蚀电位升高[25]。在S6溶液中,预制损伤涂层钢筋试样的腐蚀电位早期迅速下降至-0.8 V (vs SCE),之后又快速上升至-0.55 V (vs SCE)附近并保持稳定。腐蚀电位发生这种变化的原因与在S5溶液中相同。S6溶液中钢的长期稳态电位显著低于S5溶液,与S4溶液很接近,这主要是溶液中Cl-作用的结果。

图9

图9

S1~S6溶液中预制损伤涂层钢筋试样的开路电位演化

Fig.9

Open circuit potential

2.3.2 EIS演化

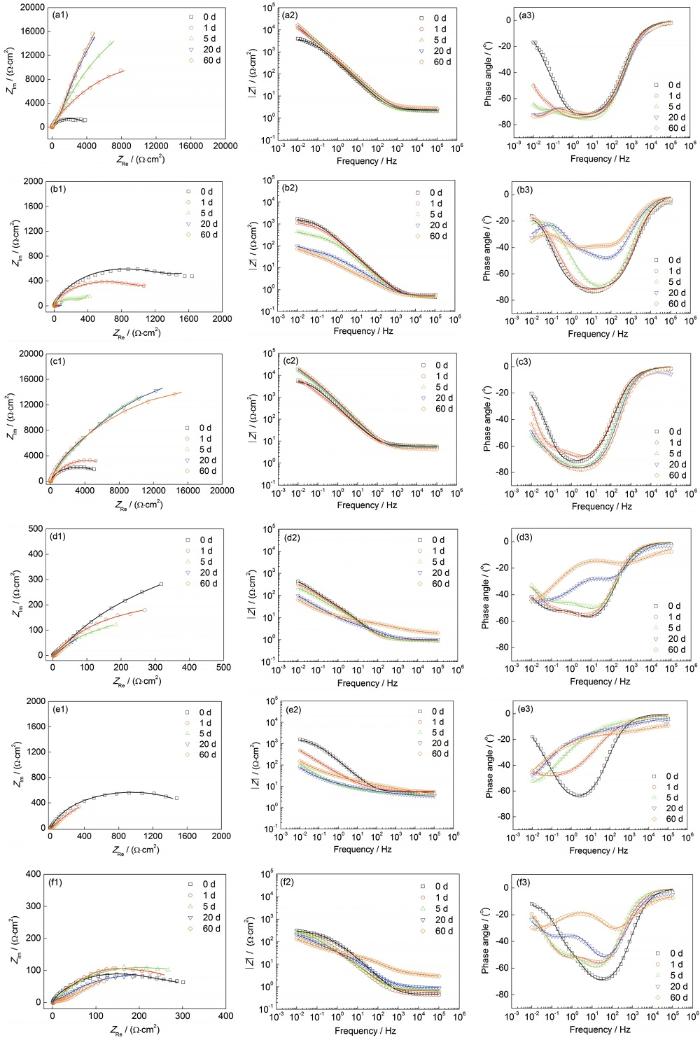

图10是预制涂层损伤钢筋试样在6种溶液中的EIS演化结果。对于S1溶液,由Nyquist图(图10a1)可见,初始时阻抗呈现半径较小的压扁的容抗弧,随浸泡时间延长,容抗弧半径显著增大,至20 d后呈现近似直线并保持稳定;与此相对应,Bode模值图(图10a2)中初始时的低频阻抗模值略低,1 d后显著升高并随频率下降呈现线性,至60 d始终保持较高值,对应着表面钝化膜的形成与稳定[26]。同时,相角图(图10a3)也在初始时低频相角的绝对值较低,之后逐渐增大并在中频区和低频区呈现2个相角峰,分别对应于阴极区的钝化膜和钝化膜覆盖下阳极区的钢基体。因此,在pH值12.6的无Cl-溶液中,随浸泡时间延长,损伤试样表面逐渐形成一层稳定的钝化膜,保护钢基体处于钝化状态,损伤的存在不会造成腐蚀。

图10

图10

S1~S6溶液中预制损伤涂层钢筋试样的EIS结果

Fig.10

Nyquist (a1~f1), Bode impedance modulus (a2~f2) and Bode phase angle (a3~f3) plots evolution of steel bar specimen with prefabricated damage coatings in solutions S1 (a1~a3), S2 (b1~b3), S3 (c1~c3), S4 (d1~d3), S5 (e1~e3) and S6 (f1~f3) (ZIm—imaginary part of impedance, ZRe—real part of impedance, |Z|— impedance modulus)

Color online

根据腐蚀形貌、腐蚀电位及EIS特征可以看出,不同溶液中预制损伤涂层钢筋的腐蚀演化模式不同。S1和S3溶液表现为稳定的钝化,其表面阳极过程为始终处于动态平衡的钝化膜形成和溶解反应,阴极过程为氧还原过程[27]。在其它4个溶液中则表现为损伤区钢基体的活化腐蚀,阳极反应为Fe的溶解,阴极反应为受扩散过程控制的氧还原[28]。在腐蚀后期损伤处表面有腐蚀产物覆盖,可能有锈还原参与阴极过程,然而根据腐蚀产物组成可见,仅在含Cl-溶液中生成很少量的Fe3O4,并且通常在溶液中形成的锈层疏松,与基体结合较差,难以实现阴极反应所必需的电子导体回路作用,因此阻抗拟合时忽略锈的阴极还原过程,只考虑氧还原过程。采用图11所示的等效电路模型对EIS结果进行拟合分析。其中,图11a和b分别用来拟合钝化体系和活化体系,Rs为溶液电阻,Rc为阴极氧还原的极化电阻,Qc为阴极氧还原电容,Ra为阳极钝化膜形成反应的电荷转移电阻(钝化体系)或Fe阳极溶解的电荷转移电阻(活化体系),Qa为双电层电容。由于活化体系中阳极Fe的溶解反应较快,阴极氧还原过程受扩散控制,Zw为氧扩散的Warburg阻抗[29],拟合结果如表3,4,5,6,7,8所示。

图11

图11

S1~S6溶液EIS拟合用等效电路

Fig.11

Schematics of equivalent circuit models for EIS fitting of solutions S1~S6

(a) passivation system of S1 and S3 (Rs—solution resistance, Rc—polarization resistance of cathodic oxygen reduction, Qc—cathode oxygen reduction capacitance, Ra—charge transfer resistance, Qa—double layer capacitance)

(b) activation system of S2, S4~S6 (Zw—Warburg resistance)

表3 S1溶液EIS拟合结果

Table 3

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|

| 0 | 2.20 | 1.04 | 0.97 | 1268 | 1.47 | 0.74 | 3397 | 8.78×10-4 |

| 1 | 2.18 | 1.17 | 0.97 | 1.487×104 | 0.89 | 0.80 | 6258 | 7.24×10-4 |

| 5 | 2.10 | 1.07 | 0.96 | 4.171×104 | 0.89 | 0.80 | 7276 | 9.17×10-4 |

| 20 | 2.40 | 0.85 | 0.94 | 7.250×104 | 0.98 | 0.76 | 9192 | 9.76×10-4 |

| 60 | 2.77 | 0.75 | 0.91 | 6.431×104 | 1.09 | 0.76 | 9665 | 8.01×10-4 |

表4 S2溶液EIS拟合结果

Table 4

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Zw 10-3 Ω-1·cm-2·s-0.5 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.48 | 12.04 | 0.75 | 618.90 | 6.82 | 1.14 | 0.82 | 1311.0 | 2.77×10-4 |

| 1 | 0.46 | 13.49 | 0.76 | 114.50 | 13.49 | 1.75 | 0.77 | 842.7 | 6.34×10-4 |

| 5 | 0.48 | 2.07 | 0.73 | 52.88 | 18.49 | 3.01 | 0.75 | 211.3 | 6.06×10-4 |

| 20 | 0.55 | 5.83 | 0.70 | 9.78 | 58.60 | 11.74 | 0.79 | 30.5 | 3.43×10-4 |

| 60 | 0.51 | 7.60 | 0.70 | 2.67 | 68.89 | 30.98 | 0.66 | 22.4 | 1.11×10-4 |

表5 S3溶液EIS拟合结果

Table 5

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|

| 0 | 6.06 | 1.28 | 0.97 | 1667 | 1.10 | 0.76 | 5165 | 4.89×10-4 |

| 1 | 5.85 | 6.17 | 0.97 | 4038 | 0.86 | 0.78 | 5435 | 6.08×10-4 |

| 5 | 5.73 | 1.03 | 1.00 | 3.060×104 | 0.56 | 0.82 | 5085 | 8.55×10-4 |

| 20 | 5.30 | 0.93 | 1.00 | 3.036×104 | 0.49 | 0.83 | 6707 | 5.62×10-4 |

| 60 | 4.63 | 0.89 | 1.00 | 2.502×104 | 0.44 | 0.84 | 8162 | 1.81×10-4 |

表6 S4溶液EIS抗拟合结果

Table 6

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Zw 10-3 Ω-1·cm-2·s-0.5 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.93 | 7.21 | 0.75 | 36.24 | 13.86 | 31.96 | 0.79 | 277.80 | 2.26×10-4 |

| 1 | 0.95 | 11.23 | 0.73 | 28.86 | 26.54 | 22.30 | 0.76 | 255.60 | 1.98×10-4 |

| 5 | 0.90 | 8.53 | 0.72 | 23.46 | 29.73 | 42.22 | 0.80 | 107.60 | 5.08×10-4 |

| 20 | 1.00 | 6.35 | 0.69 | 13.46 | 56.05 | 197.90 | 0.68 | 76.92 | 2.15×10-4 |

| 60 | 1.72 | 10.89 | 0.42 | 7.59 | 70.76 | 72.73 | 0.90 | 59.60 | 1.26×10-4 |

表7 S5溶液EIS拟合结果

Table 7

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Zw 10-3 Ω-1·cm-2·s-0.5 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 5.33 | 9.10 | 0.83 | 477.50 | 6.38 | 3.06 | 0.73 | 1614.2 | 9.92×10-4 |

| 1 | 5.47 | 10.40 | 0.79 | 73.44 | 7.49 | 24.65 | 0.41 | 512.9 | 5.19×10-4 |

| 5 | 3.79 | 78.03 | 0.77 | 81.32 | 10.82 | 83.14 | 0.29 | 467.4 | 2.19×10-4 |

| 20 | 2.87 | 152.40 | 0.76 | 76.14 | 8.50 | 62.60 | 0.24 | 187.6 | 2.03×10-4 |

| 60 | 2.66 | 42.27 | 0.68 | 69.35 | 8.64 | 21.12 | 0.24 | 70.6 | 2.57×10-4 |

表8 S6溶液EIS拟合结果

Table 8

Time d | Rs Ω·cm2 | Qc-Y0 10-3 Ω-1·cm-2·s-n | nc | Rc Ω·cm2 | Zw 10-3 Ω-1·cm-2·s-0.5 | Qa-Y0 10-3 Ω-1·cm-2·s-n | na | Ra Ω·cm2 | χ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.45 | 2.88 | 0.88 | 31.19 | 47.33 | 3.83 | 0.80 | 206.8 | 5.76×10-4 |

| 1 | 0.65 | 6.76 | 0.81 | 8.54 | 73.58 | 10.19 | 0.74 | 261.8 | 3.53×10-4 |

| 5 | 0.72 | 6.45 | 0.85 | 12.63 | 62.40 | 10.74 | 0.73 | 258.3 | 4.92×10-4 |

| 20 | 0.89 | 3.14 | 0.82 | 15.28 | 100.10 | 17.15 | 0.60 | 229.2 | 7.98×10-4 |

| 60 | 2.42 | 0.83 | 0.80 | 11.95 | 45.20 | 35.68 | 0.29 | 87.9 | 3.75×10-4 |

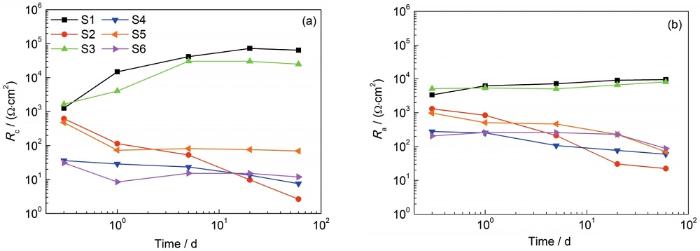

6种溶液中Rc和Ra的变化如图12所示。在S1和S3溶液中,Rc均随浸泡时间延长而逐渐升高,20 d后保持较高值,说明损伤处裸露的基体表面形成了一层稳定的钝化膜。与之相对应地,在这2种溶液中Ra也始终保持较高值,说明钢筋始终处于钝化状态。在其它4种溶液中,Rc和Ra均显著低于S1和S3溶液,且二者均随浸泡时间延长呈现下降趋势,说明损伤部位早期即发生活化腐蚀,且阴阳极反应速率均随时间延长而加快。对比4种活化体系可以看出,在高pH值含Cl-的S2溶液中早期的阴阳极过程相对较慢,但随时间延长加速较快;而在相对较低pH值含Cl-的S4和S6溶液中早期腐蚀就很快,但随时间延长腐蚀加速程度较慢,长期腐蚀速率慢于S2溶液;在较低pH值不含Cl-的S5溶液中,早期的阴阳极反应速率与S2溶液较接近,但随时间延长腐蚀加速较慢。60 d后的阴阳极腐蚀速率由慢到快的规律为:S1<S3<S5<S6<S4<S2。可见,Cl-的存在以及碳化所产生的pH值降低均会造成腐蚀的发生,并且在与海水环境相同的Cl-浓度下(0.6 mol/L),随pH值的降低,早期腐蚀显著加快,而后期腐蚀加速程度减缓。这说明Cl-和碳化存在耦合作用,这种耦合作用表现为对于早期腐蚀的显著加速作用,这可能是由于较低pH值使得表面难于形成钝化膜,此时Cl-的存在会显著加速裸露基体表面发生均匀腐蚀;相比之下,较高的pH值下基体表面容易形成钝化膜,Cl-会造成钝化膜局部的破损而在局部引发腐蚀,因此在高pH值含Cl-溶液中早期平均腐蚀速率较慢。然而,随着钝化膜破损面积扩大到整个损伤区,其长期腐蚀扩展速率显著加快。

图12

图12

6种溶液中Rc和Ra随时间变化

Fig.12

Evolutions of Rc (a) and Ra (b)with time in solutions S1~S6

根据上述结果可知,环氧涂层对钢筋具有优良的保护性能,完好涂层钢筋在实验所采用的6种不同pH值和Cl-的模拟混凝土孔隙溶液中,长期浸泡均未发生腐蚀。而且在6种溶液中,带损伤涂层钢筋的钝化/活化倾向与裸钢筋一致。这主要是由于环氧涂层为绝缘体,只起到物理阻隔的作用,并不会与裸露的钢筋基体之间形成腐蚀电偶而加速钢筋基体的溶解。并且由腐蚀形貌显示,带损伤涂层钢筋的腐蚀仅发生于损伤处,且其扩展主要向基体深度方向,没有造成涂层的剥离与进一步破坏,这也反映出环氧涂层与钢基体之间具有良好的结合性能。

对于带损伤涂层钢筋,混凝土孔隙溶液的pH值和Cl-均会影响其腐蚀行为。带损伤涂层钢筋在pH≥9.8的无Cl-溶液(S1、S3)中处于钝态,而在pH≤9.2的溶液(S5、S6)或者含0.6 mol/L Cl-溶液中(S2、S4及S6)则处于活化态。在4种活化态腐蚀体系中,钢筋的腐蚀速率随时间延长均呈现早期逐渐增加的规律。在不含Cl-溶液中,长期腐蚀后的腐蚀产物主要为α-FeOOH;而在不同pH值的含Cl-溶液中,其腐蚀产物除α-FeOOH之外,还含有β-FeOOH及少量Fe3O4。

3 结论

(1) 无预制损伤的环氧涂层对钢基体具有良好的保护作用,在Cl-和碳化耦合作用的侵蚀性环境中长期浸泡不会发生腐蚀。

(2) 预制损伤涂层钢筋试样在无Cl-的pH值9.8以上的溶液中钝化,在无Cl-的pH值9.2以下的溶液以及含0.6 mol/L NaCl的不同pH值溶液中均发生活化溶解,且在活化体系中带损伤涂层钢筋的腐蚀速率随时间延长呈增加趋势。

(3) Cl-和碳化对带损伤涂层钢筋的腐蚀存在耦合作用,表现为较高pH值时基体表面易于形成钝化膜,Cl-会造成钝化膜局部破损而引发局部腐蚀;较低pH值时基体表面难于形成钝化膜,此时Cl-的存在会显著加速基体整个表面的均匀腐蚀。

(4) 尽管Cl-和碳化的耦合作用会加速损伤处钢筋基体的腐蚀,然而腐蚀的扩展朝向基体深处,并不会造成损伤周围区域涂层的剥离而引发更大面积的腐蚀。

参考文献

Corrosion of reinforced concrete exposed to marine environment

[J].

Corrosion of reinforcing steel in simulated concrete pore solutions: Effect of carbonation and chloride content

[J].

Four-years carbonation and chloride induced steel corrosion of sulfate-contaminated aggregates concrete

[J].

Corrosion behavior of epoxy-coated reinforced bars in RC test specimens subjected to pre-exposure loading and wetting-drying cycles

[J].

Performance evaluation of organic coatings against corrosion in reinforced cement mortars

[J].

Evaluation of corrosion resistance of coated steel strips embedded in mortar under chloride exposure

[J].

Effect of rebar coating on corrosion resistance and bond strength of reinforced concrete

[J].

Effects of coating/electroplating on corrosion resistance of steel bar in reinforced concrete

[J].

Modes and mechanisms for the degradation of fusion-bonded epoxy-coated steel in a marine concrete environment

[J].

Corrosion of epoxy- and polymer/zinc-coated rebar in simulated concrete pore solution

[J].

Corrosion performance of coated reinforcing bars embedded in concrete and exposed to natural marine environment

[J].

Chloride-induced corrosion mechanism and rate of enamel- and epoxy-coated deformed steel bars embedded in mortar

[J].

Unexpected deterioration of fusion-bonded epoxy-coated rebars embedded in chloride-contaminated concrete environments

[J].

The performance of epoxy coated reinforcement: Experience of the Ontario ministry of transportation

[J].

Eighteen-year performance of epoxy-coated rebar in a tunnel structure subjected to a very aggressive chloride-contaminated environment

[J].

Accelerated testing of plain and epoxy-coated reinforcement in simulated seawater and chloride solutions

[J].

Effect of holidays and surface damage to FBEC on reinforcement corrosion

[J].

Defects in epoxy-coated reinforcement and their impact on the service life of a concrete structure: A study of critical chloride content and macro-cell corrosion

[J].

Corrosion protection provided by chemical inhibitors to damaged FBEC bars

[J].

The corrosion inhibition effect of phytic acid on 20SiMn steel in simulated carbonated concrete pore solution

[J].

Failure behavior of solvent-free epoxy coating in simulated dynamic sea water

[D].

无溶剂环氧防腐涂层在模拟动态海水中的失效行为

[D].

Characterisation of rust surfaces formed on mild steel exposed to marine atmospheres using XRD and SEM/Micro-Raman techniques

[J].

Raman mapping of corrosion products formed onto spring steels during salt spray experiments. A correlation between the scale composition and the corrosion resistance

[J].

Effects of Cl- ions on the corrosion behaviour of low alloy steel in deaerated bicarbonate solutions

[J].

Corrosion evolution of reinforcing steel in concrete under dry/wet cyclic conditions contaminated with chloride

[J].

Corrosion evolution of scaled rebar in concrete under dry/wet cyclic condition in 3.5% NaCl solution

[J].

Effect of tin addition on corrosion behavior of a low-alloy steel in simulated costal-industrial atmosphere

[J].