采用传统的半连续铸造-热轧工艺制备铝合金板材,首先需要将原料熔炼后生产大体积扁锭,然后对其进行锯切,并铣削铸锭表面缺陷,经长时间均匀化处理后在热轧机上通过多道次轧制及后续的冷轧、精化后获得需要的合格板材,该方法存在工艺流程长、生产线复杂、能耗高等缺点[10]。

双辊铸轧工艺作为一种短流程、近终成形的板材制备方法,将连续铸造和轧制变形结合为一道工序,在一对轧辊中完成浇铸、冷却、结晶、凝固、轧制和出坯这一系列的工艺过程[11],大大缩短了生产周期,在节省能耗的同时还提高了生产效率。但双辊铸轧工艺仅适合于生产纯Al、1xxx系、3xxx系、5xxx和8xxx系中的部分结晶温度范围较窄的低合金化铝合金,难以生产结晶温度区间较大的具有较宽液固相凝固区间、合金元素含量较高的合金。并且双辊铸轧工艺生产的铸轧板坯通常沿厚度方向存在溶质元素分布不均匀的现象,尤其是在板材中心极易形成中心偏析等缺陷,严重恶化铸轧板材的性能,这也成为制约双辊铸轧技术进一步发展的一道屏障。

2099Al-Li合金的固-液相线之差高达152 ℃,固-液相线之间的水平距离越大,结晶过程中析出的固相和液相的成分差就越大,偏析程度越严重。因此,2099Al-Li合金的铸轧难度较大。国内外对采用铸轧工艺制备Al-Li合金的方法目前鲜见报道。鉴于此,本工作通过控制和优化双辊铸轧工艺参数,将双辊铸轧工艺用于Al-Li合金的高效制备,并通过施加电磁振荡场解决了铸轧板坯中心偏析的问题。研究了双辊铸轧及电磁双辊铸轧制备的2099Al-Li合金的显微组织特征和性能变化规律,并对双辊铸轧过程中的宏观和微观偏析形成机理以及电磁振荡场在双辊铸轧过程中的作用机制进行了详细的探讨。

1 实验方法

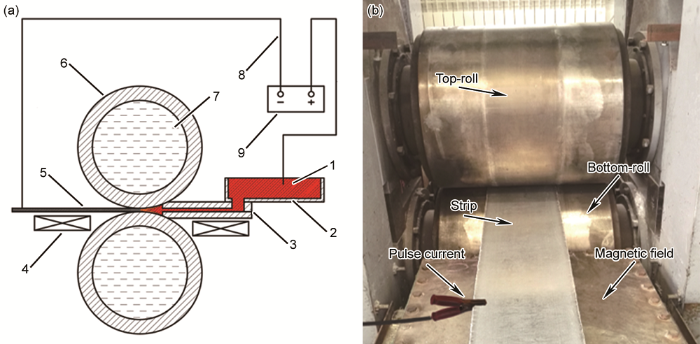

实验所用合金以高纯Al锭(99.99%,质量分数,下同)、高纯Li锭(99.9%)、高纯Mg锭(99.9%)、高纯Zn锭(99.9%)及Al-50%Cu、Al-10%Mn、Al-5%Zr中间合金为原料,采用30%LiF+70%LiCl为覆盖剂,高纯Ar气为保护气体,在电阻炉中进行合金熔炼。电阻炉升温至700 ℃,待合金完全熔化并保温30 min后启动铸轧机,并将铸轧速率控制在1.01 m/min左右,熔体通过硅酸铝材质的铸咀导入轧辊。电磁铸轧过程中,同时开启脉冲电源及磁场发生装置。脉冲电流参数为频率20 Hz,峰值电流300 A,占空比15%,磁感应强度43 mT。电磁铸轧装置示意图及实物图分别如图1a和b所示。不同工艺下制备的2099Al-Li合金成分(质量分数,%)为Al-2.657Cu-1.885Li-0.259Mg-0.270Mn-0.765Zn-0.085Zr-0.147Fe-0.041Si。

图1

图1

电磁双辊铸轧工艺示意图和电磁双辊铸轧工艺实物图

Fig.1

Schematic of electromagnetic twin-roll casting (TRC) technique (a) and practicality diagram of electromagnetic TRC experimental device (b) (1—2099Al-Li alloy melt; 2—chute; 3—nozzle; 4—electromagnetic coil; 5—2099Al-Li alloy sheet; 6—roll; 7—cooling water; 8—pulsed electric field (PEF) wire; 9—pulse power supply)

在铸轧板及电磁铸轧板宽度方向的1/4处切取15 mm×10 mm×6 mm的试样进行显微组织观测。分别采用DMI5000M型金相显微镜(OM)、SSX-550型扫描电镜(SEM)及JXA-8530F型电子探针(EPMA)观察合金试样的微观组织。金相试样采用Keller试剂(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)腐蚀,SEM试样不腐蚀。采用EPMA自带的波谱仪(WDS)检测试样的合金元素分布情况。采用D/max-2500PC型X射线衍射仪(XRD)检测合金试样的物相组成。热分析测试在STA 449C差示扫描热分析仪(DSC)上进行,以Al2O3为参比物质,以10 ℃/min的升温速率从室温升至700 ℃。电导率和硬度的测量分别采用D60K数字金属电导率测量仪及KB3000BURZ-SA型宏观Vickers硬度计。拉伸件标距为34 mm,厚度为6 mm,在CSS-44100型万能材料力学拉伸试验机上进行拉伸实验,拉伸速率为2 mm/min。采用Image-Pro Plus 软件统计不同条件下制备的2099Al-Li合金的二次枝晶臂间距。每一个条件下至少统计5张同一倍数下随机采取的金相图片,上述每张金相图片至少统计60组随机分布的二次枝晶,最终二次枝晶臂间距结果取平均值。

2 实验结果

2.1 宏观偏析分析

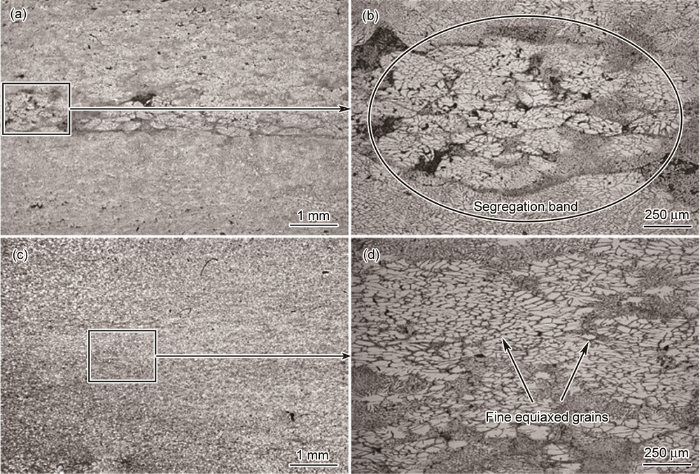

图2所示为不同制备工艺下2099Al-Li合金的微观组织。由于2099Al-Li合金中的Li含量较高,普通铸造过程中容易吸气,从而使铸锭中产生气孔和微裂纹等缺陷。而双辊铸轧工艺将连续铸造和轧制变形结合为一道工序,熔体在冷却凝固的同时受到一定的轧制力,补偿了金属液在铸轧区内的凝固收缩,从而获得没有缩孔的致密板材。但是双辊铸轧工艺制备的合金在板坯中心部位存在明显的连续宏观偏析带,且偏析带宽度接近1 mm,如图2b所示。铸轧带材的中心宏观偏析带会对板坯质量以及后续加工性能产生不良影响,中心偏析严重时铸轧板将出现中心分层现象,严重恶化板材的性能。然而,在铸轧过程中施加电磁振荡场之后,中心宏观偏析带基本消除,取而代之的是较为细小的等轴晶,铸轧板坯质量得到显著改善,如图2d所示。

图2

图2

不同工艺条件下制备的2099Al-Li合金的微观组织

Fig.2

Microstructures of 2099Al-Li alloy produced by different processes

(a, b) TRC (c, d) electromagnetic TRC

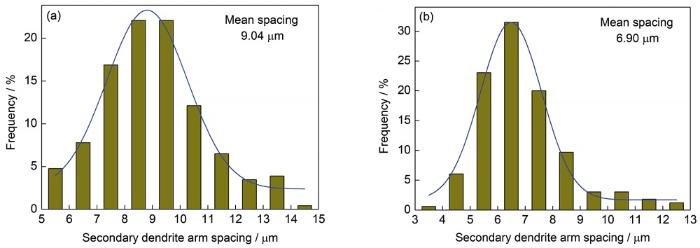

图3所示为不同制备工艺条件下合金的二次枝晶臂间距变化情况。由图可知,双辊铸轧及电磁双辊铸轧2种工艺制备的2099Al-Li合金的二次枝晶臂间距分别为9.04及6.90 μm。从统计结果可以看出,相较于传统铸轧工艺,电磁双辊铸轧工艺可以显著减小合金的二次枝晶臂间距,细化合金凝固组织。

图3

图3

不同工艺条件下制备的2099Al-Li合金二次枝晶臂间距统计结果

Fig.3

Secondary dendrite arm spacing statistical results of 2099Al-Li alloy produced by different processes

(a) TRC (b) electromagnetic TRC

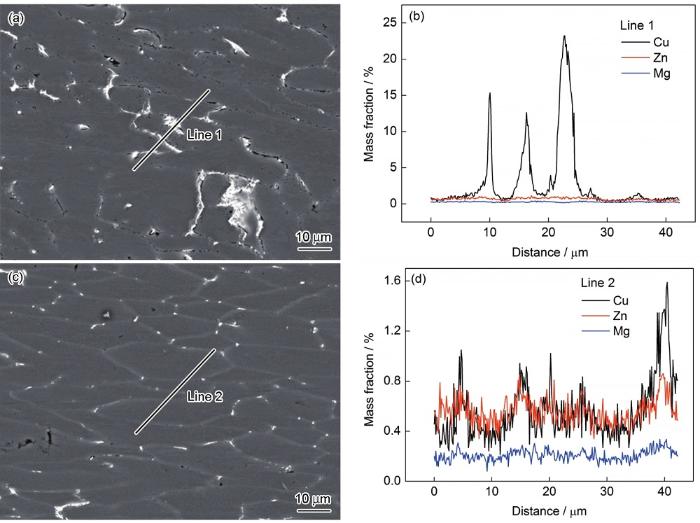

2.2 微观偏析分析

图4

图4

不同工艺条件下制备的2099Al-Li合金的微观组织及线扫描元素分布图

Fig.4

Microstructures (a, c) and element distributions (b, d) of 2099Al-Li alloy produce by different processes

Color online

(a, b) TRC (c, d) electromagnetic TRC

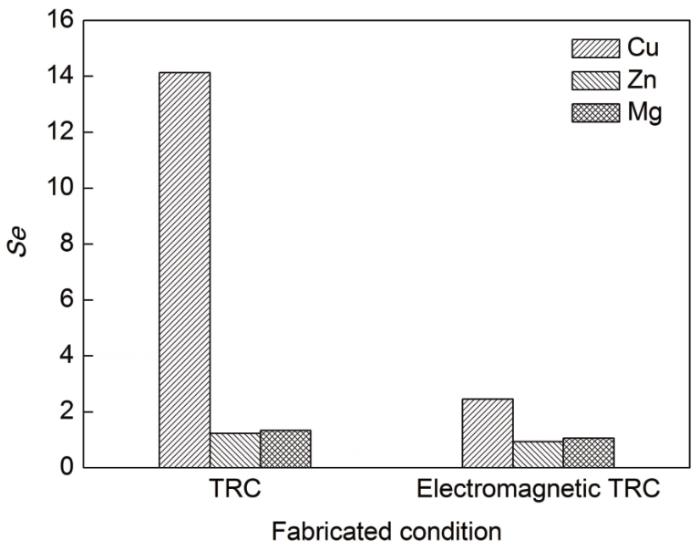

采用偏析度Se定量分析不同制备工艺条件对2099Al-Li合金微观偏析的影响,Se的计算公式为:

式中,Se为偏析度;Cmax表示某组元在偏析区内的最高浓度;Cmin表示某组元在偏析区的最低浓度;C0为某组元的平均浓度。

表1 不同工艺条件制备的2099Al-Li合金EPMA特征位置上的元素含量

Table 1

| Process | Element | Cmax / % | Cmin / % | C0 / % | Se |

|---|---|---|---|---|---|

| TRC | Cu | 23.25 | 0.22 | 1.63 | 14.13 |

| Zn | 1.14 | 0.29 | 0.69 | 1.23 | |

| Mg | 0.43 | 0.15 | 0.21 | 1.33 | |

| Electromagnetic TRC | Cu | 1.59 | 0.22 | 0.56 | 2.45 |

| Zn | 0.86 | 0.34 | 0.56 | 0.93 | |

| Mg | 0.34 | 0.12 | 0.21 | 1.05 |

图5

图5

不同工艺条件下2099Al-Li合金各元素偏析度

Fig.5

The segregation degree of 2099Al-Li alloy produced by different processes

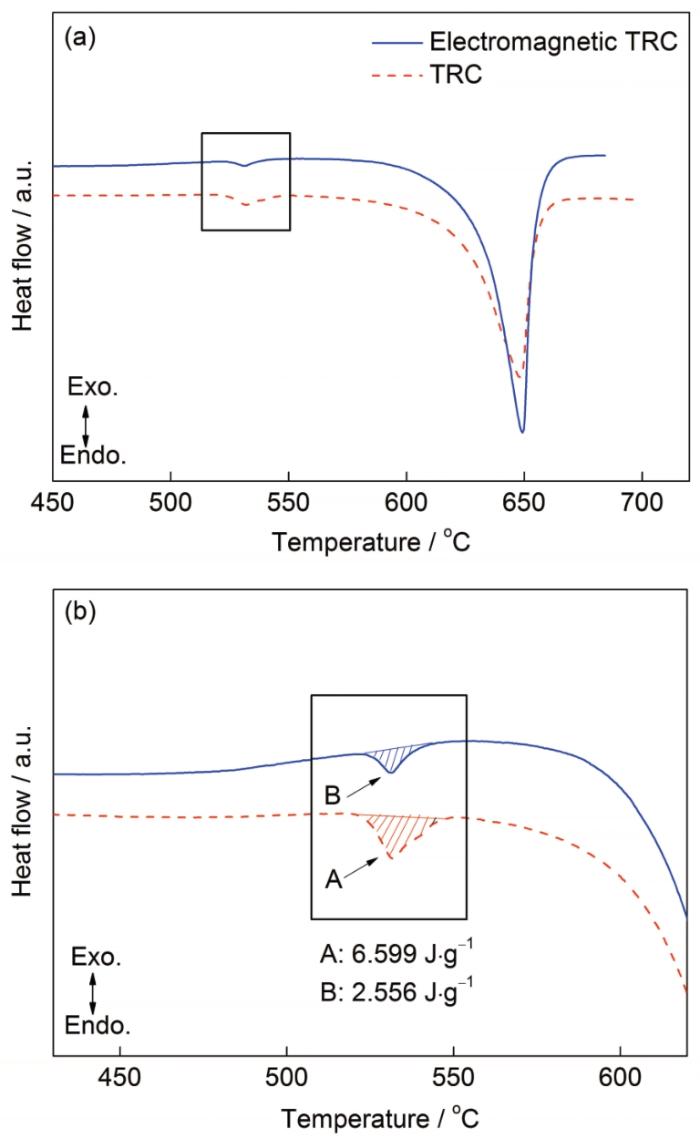

2.3 DSC分析

图6所示为不同工艺条件下制备的2099Al-Li合金的DSC曲线。由图可知,双辊铸轧和电磁双辊铸轧2种工艺条件制备的2099Al-Li合金在531 ℃附近分别出现了大小不一的吸热峰A和B。热分析过程中非平衡共晶相的溶解使DSC曲线中出现吸热峰,而吸热峰面积大小的差异则是由于不同工艺条件下制备的合金中非平衡共晶相的含量不同所造成的。对图中吸热峰的面积进行积分,可以定量计算试样在热分析过程中非平衡共晶相溶解的热焓,进而定量计算出非平衡共晶相的体积分数[12]。由图6可知,双辊铸轧制备的2099Al-Li合金中非平衡共晶相溶解的热焓为6.599 J/g,当在铸轧过程中施加电磁振荡场之后非平衡共晶相溶解的热焓降至2.556 J/g。实验结果表明,在双辊铸轧过程中施加电磁振荡场可以显著降低2099Al-Li合金铸轧板坯中非平衡共晶相的数量。

图6

图6

不同工艺条件下制备的2099Al-Li合金的DSC曲线

Fig.6

DSC curves of 2099Al-Li alloy produced by different processes

2.4 电导率

2.5 拉伸性能及拉伸断口形貌

对不同工艺条件下制备的2099Al-Li合金的拉伸性能进行了测试。双辊铸轧工艺制备的合金的抗拉强度、屈服强度及延伸率分别168 MPa、109 MPa及9.88%。而在铸轧过程中施加电磁振荡场之后,2099Al-Li合金板材的力学性能得到大幅改善,此时合金的抗拉强度、屈服强度及延伸率分别202 MPa、127 MPa及12.68%。合金的抗拉强度提升了34 MPa,屈服强度提升了18 MPa,延伸率提升了2.8%。

图7

图7

不同工艺条件下制备的2099Al-Li合金拉伸断口形貌

Fig.7

Fracture morphologies of 2099Al-Li alloy produced by different processes

(a) TRC (b) electromagnetic TRC

3 分析讨论

3.1 双辊铸轧过程中宏观偏析形成机制

凝固过程中的溶质分配系数(K)可由下式表示[16]:

式中,CS为固相溶质浓度;CL为液相溶质浓度。

对于实验过程中所添加的合金元素而言,凝固过程中溶质分配系数K<1,根据

较高的冷却速率下,较多的合金元素被捕获并且固溶于α(Al)基体中,合金凝固后的组织结构更加接近固溶处理状态,因此铸轧板材的固溶度较高。固溶度越高,合金的强度也越高。但是双辊铸轧制备的板材宏观偏析较为严重,这些偏析部位因合金元素含量高,容易形成各种粗大的脆性析出相,这些粗大的脆性析出相在拉应力的作用下容易脱离基体形成微裂纹,增大裂纹产生倾向,促进沿晶断裂形成,大幅降低材料的强度、塑性。

3.2 双辊铸轧过程中微观偏析形成机制

由于固溶体合金的不平衡结晶,使得先后从液相中结晶出的固相成分不同,从而造成合金的微观偏析。而且双辊铸轧过程中,在上下结晶辊的冷却作用下金属熔体快速冷却结晶,溶质元素来不及扩散均匀,这就造成了溶质元素分布不均匀,不可避免地在α(Al)中形成浓度梯度。结果导致晶粒内部的化学成分不均匀,特别是在靠近晶界和枝晶处,与平均浓度有很大的差别。此外,由于双辊铸轧过程中的高冷却速率,使结晶过程更加偏离平衡位置,因此铸轧板坯的微观偏析程度更加严重,如图4b所示。无论是在传统铸造过程中还是在双辊铸轧过程中,合金的实际凝固过程往往都存在一定成分过冷的非平衡凝固。在凝固界面前沿,随着枝晶的不断往前生长,溶质元素逐渐被排挤到枝晶末端液相中形成非平衡共晶相,在热分析过程中这些非平衡共晶相吸热溶解,产生如图6所示的吸热峰。

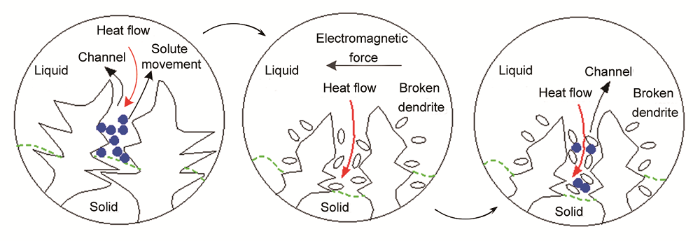

3.3 双辊铸轧过程中电磁振荡场的作用机理

当在双辊铸轧过程中给熔融金属施加电磁振荡场后,铸轧区内的金属熔体受到交变Lorentz力的作用,并在这种电磁振荡力的作用下完成形核、长大和凝固等一系列过程。电磁振荡能够显著细化铸轧板材组织,并通过细化晶粒增加晶界,将多余的溶质元素和脆性相分布于更广的晶界上以及更细小的枝晶之间,使铸轧板沿板材厚度方向不出现明显的溶质偏聚或者形成过大的溶质富集区,同时也使更少的溶质元素聚集至板坯中心,从而减轻中心偏析[20,21]。此外,电磁铸轧板材的凝固组织显著改善,中部形成了许多如图2d所示的均匀细小的等轴晶组织。等轴晶的存在使熔体产生晶间流动的阻力大大增加,抑制了熔体在两相内的远程流动,也会使宏观偏析的程度减轻[22]。

外加电磁场一方面使枝晶细化,抑制了凝固界面前沿枝晶末端对溶质原子的排挤。另一方面电磁振荡作用促进了熔体对流和溶质传输。无外场条件铸轧过程中,凝固界面前沿液相区自然对流很弱,当施加电磁场后会形成具有一定方向和频率的Lorentz力作用于这部分液相区,使其流动不再是单一的自然对流,还有强制对流,从而加强溶质扩散,减少了共晶液相的存在,从而使得凝固组织中的非平衡共晶相含量大幅度降低,如图6所示。

此外,电磁振荡场在熔融金属中产生的交变Lorentz力具有一定的方向和频率,可以对铸轧区内的熔体产生电磁搅拌作用从而使溶质原子的混合能力增加[23]。尤其是在固液界面处,熔体的振荡搅拌效果最为显著,因此凝固前沿生长的枝晶受到大小及方向不断变化的力矩的剪切作用而发生碎断,如图8所示。因此,枝晶的生长受到抑制,避免了枝晶臂彼此接触“搭桥”,阻止溶质原子在晶间及二次枝晶臂根部富集,从而使溶质元素趋于均衡分布,因此2099Al-Li合金铸轧板材的微观偏析得以有效减轻。并且,这些被电磁体积力打断的碎小枝晶在铸轧区内继续受到电磁力的振荡作用,弥散地分布到凝固前沿的亚稳流体中,成为“异质”形核点,提高了形核率,使凝固组织进一步得到细化[24]。枝晶的碎断和结晶组织的等轴化、细化有利于提高溶质元素的晶内含量[25],因此电磁双辊铸轧制备的板材的固溶度较传统铸轧工艺进一步增大,电磁双辊铸轧板材的凝固组织也更加均匀、细小。2099Al-Li合金电磁铸轧板材的力学性能得到进一步提升。

图8

图8

带电粒子在电磁振荡场作用下的受力分析和枝晶碎断模型

Fig.8

Force analysis of charged particles under electromagnetic oscillation field and dendrite fragmentation model

4 结论

(1) 双辊铸轧工艺较高的冷却速率可以显著减小合金的二次枝晶臂间距,细化合金的凝固组织,但是板坯中心存在宽度接近1 mm的宏观偏析带。在铸轧过程中施加电磁振荡场之后,合金的平均二次枝晶臂间距降至6.90 μm,宏观偏析带基本消除。

(2) 电磁双辊铸轧工艺可以显著减轻铸轧板材的微观偏析。铸轧过程中施加电磁振荡场之后,合金中Cu、Zn、Mg元素的偏析度分别由14.13、1.23、1.33降低至2.45、0.93、1.05。

(3) 电磁双辊铸轧工艺在细化凝固组织、减轻合金宏、微观偏析的同时,还可以显著减少非平衡共晶相含量,增大合金的过饱和固溶度,促进细小、高固溶组织的形成。

(4) 在双辊铸轧过程中施加电磁振荡场之后,2099Al-Li合金的抗拉强度、屈服强度、延伸率可达202 MPa、127 MPa、12.68%。与不施加外场的传统双辊铸轧工艺相比,合金的抗拉强度提升了34 MPa,屈服强度提升了18 MPa,延伸率提升了2.8%。合金铸轧板材的力学性能得到显著提升。

参考文献

Experimental investigation of tensile properties and anisotropy of 1420, 8090 and 2060 Al-Li alloys sheet undergoing different strain rates and fibre orientation: A comparative study

[J].

Alloying and microstructural evolution of Al-Li alloys

[J].

铝锂合金的合金化与微观组织演化

[J].

Heat resistant properties of 2197 Al-Li alloy

[J].

2197铝锂合金的耐热性能

[J].

Microstructure evolution of aluminum-lithium alloy 2195 undergoing commercial production

[J].

Strengthening mechanisms, deformation behavior, and anisotropic mechanical properties of Al-Li alloys: A review

[J].

Interfacial structure evolution of the growing composite precipitates in Al-Cu-Li alloys

[J].

The evolution of Al-Li base products for aerospace and space applications

[J].

Distribution of intermetallics in an AA 2099-T8 aluminium alloy extrusion

[J].

Characterization of high cycle fatigue behavior of a new generation aluminum lithium alloy

[J].The high cycle fatigue life characteristics of an Al-Li alloy were studied as a function of microstructure. While for the parent microstructure fatigue life decreased as grain size increased, no such effect was noted at high stresses. This decrease in fatigue life was correlated with lower crack initiation life due to small crack effect. Under multiaxial stress conditions, the alloy exhibited intergranular cracking. The cross-linking of intergranular cracks (in the T8 condition) caused a further deterioration in fatigue life. Additionally, planar slip movements (in the T3 condition) in stage I crack propagation were observed. Slip planarity depended on both the sample texture and the nature of the precipitates. Fractographic and textural evidence is presented. (C) 2011 Acta Materialia Inc. Published by Elsevier Ltd.

Deformation-induced center segregation in twin-roll cast high-Mg Al-Mg strips

[J].

Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 ℃ and 150 ℃

[J].

Evolution of eutectic intermetallic particles in DC-cast AA3003 alloy during heating and homogenization

[J].

Quantitative study on the precipitation behavior of dispersoids in DC-cast AA3003 alloy during heating and homogenization

[J].AbstractThe precipitation behavior of dispersoids in DC-cast AA3003 billet during heating and homogenization at 600 °C has been studied by means of TEM, electrical conductivity measurement and image analysis. The orientation relationship between the dispersoids and matrix has been determined. The size, size distribution, number density and Mn/Fe ratio of dispersoids, and the area fraction of PFZ have been measured. The evolution of dispersoids during heat treatment is controlled by nucleation, growth, dissolution and coarsening. A method is proposed to measure the volume fraction of dispersoids from TEM images. The volume fraction of dispersoids precipitated during heating measured from TEM images is in good agreement with that calculated from electrical conductivity data.]]>

Nucleation ahead of the advancing interface in directional solidification

[J].

Heat transfer behavior of top side-pouring twin-roll casting

[J].

A particle swarm approach for optimization of secondary cooling process in slab continuous casting

[J].

A new approach to control centerline macrosegregation in Al-Mg-Si alloys during twin roll continuous casting

[J].

Abatement of segregation with the electro and static magnetic field during twin-roll casting of 7075 alloy sheet

[J].

Microstructure and solute distribution of 7075 alloy produced by semi-continuous casting under electromagnetic vibration

[J].

电磁振荡法半连铸7075合金的微观组织及溶质元素分布

[J].

Physical and mechanical properties of 7075 sheets produced by EP electro- and electromagnetic cast rolling

[J].

Improvement of microstructure and properties in twin-roll casting 7075 sheet by lower casting speed and compound field

[J].