A review on hydrogen production using aluminum and aluminum alloys

1

2009

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

A nanostructural design to produce high-strength Al alloys with enhanced electrical conductivity

1

2014

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铝合金在新能源汽车工业的应用现状及展望

1

2017

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铝合金在新能源汽车工业的应用现状及展望

1

2017

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铝合金导线在我国的应用及发展

1

2017

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铝合金导线在我国的应用及发展

1

2017

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铸造铝合金缺陷分析与热处理工艺研究

1

2008

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

铸造铝合金缺陷分析与热处理工艺研究

1

2008

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

变速箱侧盖压铸成形的缺陷分析及对策

1

2015

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

变速箱侧盖压铸成形的缺陷分析及对策

1

2015

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

先进成形技术与装备发展道路刍议-先进成形技术与装备发展现状与趋势

1

2010

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

先进成形技术与装备发展道路刍议-先进成形技术与装备发展现状与趋势

1

2010

... 铝合金具有熔点低、密度小、比强度高、导电导热性好、耐腐蚀性能优异和易于加工成形等特点,广泛应用于航空航天、交通运输、包装容器、机械器件、建筑装饰和石油化工等行业[1,2,3,4].传统铝合金的生产主要以铸造工艺为主,在成形过程中容易出现晶粒粗大和元素偏析等现象,从而影响铝合金的力学性能[5,6].此外,随着工业现代化的快速发展,机械零部件将会向尺寸精密、形状复杂、薄壁曲面及整体无余量的方向发展[7],而传统加工方法需要多道工序,生产周期长、材料利用率低,甚至出现无法加工的情况.因此,传统成形和加工方法在一些特殊领域的应用受限. ...

金属零件选区激光熔化直接成型技术研究进展

1

2011

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

金属零件选区激光熔化直接成型技术研究进展

1

2011

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

The development situation of selective laser melting metal powder based on 3D printing

1

2014

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

Additive manufactured AlSi10Mg samples using Selective Laser Melting (SLM): Microstructure, high cycle fatigue, and fracture behavior

1

2012

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

Low temperature annealing dedicated to AlSi10Mg selective laser melting products

1

2017

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

The influence of processing parameters on aluminium alloy A357 manufactured by selective laser melting

1

2016

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

The AlSi10Mg samples produced by selective laser melting: Single track, densification, microstructure and mechanical behavior

1

2017

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

AlSi10Mg的激光选区熔化成形研究

1

2017

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

AlSi10Mg的激光选区熔化成形研究

1

2017

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

The effect of atmosphere on the structure and properties of a selective laser melted Al-12Si alloy

1

2014

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

Fatigue crack growth behavior and mechanical properties of additively processed EN AW-7075 aluminium alloy

1

2016

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

Microstructure characterization of SLM-processed Al-Mg-Sc-Zr alloy in the heat treated and HIPed condition

2

2018

... 选区激光熔化(selective laser melting,SLM)是20世纪90年代发展起来的一种精密成形增材制造技术,其基于分层制造、层层叠加的成形原理,采用高功率密度激光对金属粉末进行选择性熔化,直接获得高性能、高致密度的金属零件,同时可实现复杂金属零件的近净成形[8,9].由于铝合金具有高激光反射率和高热导率的性质,其SLM的研究伴随于高性能激光器的商业化应用,因此起步较晚.现阶段,铝合金的SLM研究主要集中在Al-Si和Al-Si-Mg合金体系,虽然其力学性能明显优于同成分的铸造铝合金[10,11,12,13,14,15],但远低于传统7xxx系变形铝合金.而应用SLM技术制备的7xxx铝合金成形性和力学性能较差[16].虽然Al-Mg-(Sc, Zr)铝合金的SLM成形性和力学性能优异(致密度>99%,屈服强度>500 MPa,塑性变形率>10%)[17],但含Sc铝合金价格昂贵,应用受限. ...

... SLM成形过程分为快速升温和急速降温2个阶段:(1) 激光束与金属粉体相互作用,金属粉末吸收激光束的能量,温度骤然上升并超过了金属的熔点,形成熔池,此时,熔融金属处于液相平衡,金属原子可以自由移动,合金元素分布均匀;(2) 当激光束移开后,热源消失,熔池温度以103~106 K/s的速率下降,此时元素的扩散移动受限,抑制了晶粒的长大和合金元素的大范围偏析,凝固后的金属晶粒细小,合金元素分布均匀,可有效提高材料的强度和塑性[18,19].SLM制造过程中的超高温非平衡快速凝固及冶金行为对合金熔体和固相的局域结构相容性提出了更高的要求[20].此外,SLM成形熔体快速凝固过程可大幅提升合金元素在基体中的固溶度,有效增加合金元素的固溶强化效果及后期时效处理的第二相强化效果(如:增加Al-Mg-Sc-Zr合金中合金化元素Sc和Zr含量,通过SLM成形工艺及后期时效处理,可获得大量弥散析出的Al3(Sc, Zr)纳米颗粒,从而使合金的力学性能获得大幅提升[17]).这使得传统的铸造合金成分并不能完全体现SLM的工艺特点.因此,有必要基于SLM的工艺特性,开发成形性和力学性能优异的SLM专用铝合金成分. ...

Laser and electron‐beam powder‐bed additive manufacturing of metallic implants: A review on processes, materials and designs

1

2016

... SLM成形过程分为快速升温和急速降温2个阶段:(1) 激光束与金属粉体相互作用,金属粉末吸收激光束的能量,温度骤然上升并超过了金属的熔点,形成熔池,此时,熔融金属处于液相平衡,金属原子可以自由移动,合金元素分布均匀;(2) 当激光束移开后,热源消失,熔池温度以103~106 K/s的速率下降,此时元素的扩散移动受限,抑制了晶粒的长大和合金元素的大范围偏析,凝固后的金属晶粒细小,合金元素分布均匀,可有效提高材料的强度和塑性[18,19].SLM制造过程中的超高温非平衡快速凝固及冶金行为对合金熔体和固相的局域结构相容性提出了更高的要求[20].此外,SLM成形熔体快速凝固过程可大幅提升合金元素在基体中的固溶度,有效增加合金元素的固溶强化效果及后期时效处理的第二相强化效果(如:增加Al-Mg-Sc-Zr合金中合金化元素Sc和Zr含量,通过SLM成形工艺及后期时效处理,可获得大量弥散析出的Al3(Sc, Zr)纳米颗粒,从而使合金的力学性能获得大幅提升[17]).这使得传统的铸造合金成分并不能完全体现SLM的工艺特点.因此,有必要基于SLM的工艺特性,开发成形性和力学性能优异的SLM专用铝合金成分. ...

Microstructure and mechanical properties of Al-12Si produced by selective laser melting: Effect of heat treatment

2

2014

... SLM成形过程分为快速升温和急速降温2个阶段:(1) 激光束与金属粉体相互作用,金属粉末吸收激光束的能量,温度骤然上升并超过了金属的熔点,形成熔池,此时,熔融金属处于液相平衡,金属原子可以自由移动,合金元素分布均匀;(2) 当激光束移开后,热源消失,熔池温度以103~106 K/s的速率下降,此时元素的扩散移动受限,抑制了晶粒的长大和合金元素的大范围偏析,凝固后的金属晶粒细小,合金元素分布均匀,可有效提高材料的强度和塑性[18,19].SLM制造过程中的超高温非平衡快速凝固及冶金行为对合金熔体和固相的局域结构相容性提出了更高的要求[20].此外,SLM成形熔体快速凝固过程可大幅提升合金元素在基体中的固溶度,有效增加合金元素的固溶强化效果及后期时效处理的第二相强化效果(如:增加Al-Mg-Sc-Zr合金中合金化元素Sc和Zr含量,通过SLM成形工艺及后期时效处理,可获得大量弥散析出的Al3(Sc, Zr)纳米颗粒,从而使合金的力学性能获得大幅提升[17]).这使得传统的铸造合金成分并不能完全体现SLM的工艺特点.因此,有必要基于SLM的工艺特性,开发成形性和力学性能优异的SLM专用铝合金成分. ...

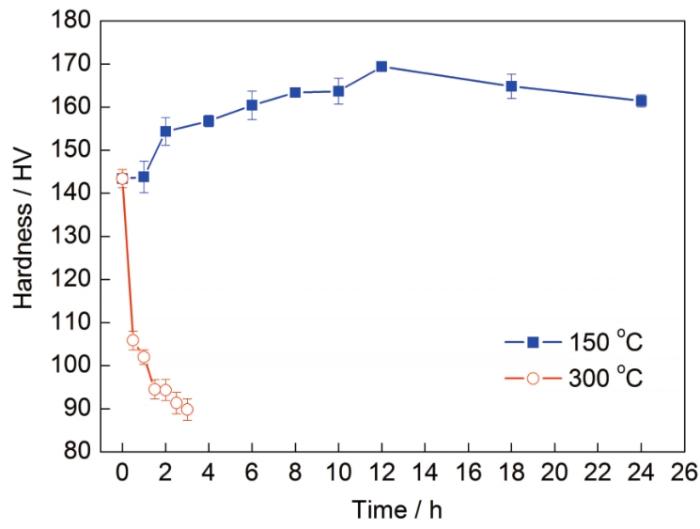

... 图11为SLM成形AlSiMg1.5样品的Vickers硬度随时效时间的变化关系曲线.可见,在300 ℃时效时,SLM成形样品的硬度随时效时间的延长迅速降低,当时效时间为0.5 h时,样品的Vickers硬度由SLM沉积态时的(143±2) HV降低到(106±2) HV,当时效时间延长至3 h时,样品的Vickers硬度降低到(90±3) HV.在SLM成形过程中,由于激光移动速率较快,且熔池尺寸较小,当激光移开后熔池内的熔体快速凝固,这一过程会导致大量的Si元素固溶于α-Al基体,同时,Mg元素发生偏聚,固溶于网格状富Si组织.因此,相比于传统铸造AlSiMg合金,SLM成形铝合金的硬度和强度较高.300 ℃时效时,固溶于α-Al基体中的Si元素发生脱溶,网格状富Si组织发生溶解(图8),样品的固溶强化作用失效,样品的硬度降低[19].SLM成形AlSiMg1.5样品在150 ℃下进行时效时,样品的Vickers硬度随时效时间的延长先增加后略有降低,当时效时间为12 h时具有最大值(169±1) HV,当时效时间延长至24 h后,样品的硬度降低为(161±1) HV.相比较于300 ℃时效处理样品,SLM成形AlSiMg1.5样品经150 ℃时效处理后硬度得到明显提升.这可能是由于:(1) 低温时效时,过固溶于α-Al基体中的Si元素未发生脱溶,固溶强化作用依然有效;(2) 固溶于网格状富Si组织中的Mg元素经低温时效后,与Si形成了与基体共格的纳米Mg2Si相,起到第二相强化的作用[33,34],最终SLM成形样品在低温时效时硬度得到明显提升.关于SLM成形AlSiMg1.5合金经低温时效处理后硬度得到明显提升的原因,将在后续工作中进行深入研究.在文献[35]中报道的SLM成形AlSi10Mg合金中,其沉积态及时效处理态样品的Vickers硬度均低于140 HV,而本工作获得的SLM专用AlSiMg1.5铝合金的最大Vickers硬度接近170 HV,相比于AlSi10Mg合金提升了21%,这可能是由于合金中Mg元素含量的增加,增强了网格状富Si组织中Mg元素的固溶强化效果及时效处理后的Mg2Si第二相强化效果[35,36]. ...

Finite element methods for problems with solid-liquid-solid phase transitions and free melt surface

1

2012

... SLM成形过程分为快速升温和急速降温2个阶段:(1) 激光束与金属粉体相互作用,金属粉末吸收激光束的能量,温度骤然上升并超过了金属的熔点,形成熔池,此时,熔融金属处于液相平衡,金属原子可以自由移动,合金元素分布均匀;(2) 当激光束移开后,热源消失,熔池温度以103~106 K/s的速率下降,此时元素的扩散移动受限,抑制了晶粒的长大和合金元素的大范围偏析,凝固后的金属晶粒细小,合金元素分布均匀,可有效提高材料的强度和塑性[18,19].SLM制造过程中的超高温非平衡快速凝固及冶金行为对合金熔体和固相的局域结构相容性提出了更高的要求[20].此外,SLM成形熔体快速凝固过程可大幅提升合金元素在基体中的固溶度,有效增加合金元素的固溶强化效果及后期时效处理的第二相强化效果(如:增加Al-Mg-Sc-Zr合金中合金化元素Sc和Zr含量,通过SLM成形工艺及后期时效处理,可获得大量弥散析出的Al3(Sc, Zr)纳米颗粒,从而使合金的力学性能获得大幅提升[17]).这使得传统的铸造合金成分并不能完全体现SLM的工艺特点.因此,有必要基于SLM的工艺特性,开发成形性和力学性能优异的SLM专用铝合金成分. ...

Sensitivity analysis of material and process parameters in finite element modeling of selective laser melting of Inconel 625

1

2016

... SLM成形过程容易在金属构件中易形成气孔、裂纹和变形等缺陷,这些缺陷将引起成形件力学性能的下降.缺陷的产生除了与工艺有关之外,还与熔体急冷过程中液-固结构相容性有关,通过减小合金液-固局域结构的差异,可有效降低SLM成形件的变形和微裂纹的产生[21]. ...

From clusters to phase diagrams: Composition rules of quasicrystals and bulk metallic glasses

1

2007

... “团簇+连接原子”模型常用来描述熔体、准晶、非晶和固溶体合金的原子近程结构和成分,在这一模型中,团簇指以某一原子为心的近邻配位多面体,连接原子处于团簇与团簇的间隙位,可表示为:[团簇](连接原子)x,其中x是连接原子的个数[22].模型中的团簇源于晶体结构,即围绕晶体中任何一个独立原子占位均可定义一种团簇,在这些团簇中,孤立度最大的团簇具有最为明显的团簇特性,其中心原子与壳层原子间具有较强相互作用,因此,具有最高的结构稳定性,在合金熔化时,这一团簇最容易遗传至熔体中,即存在固-液局域结构遗传性[23,24,25].同理,具有这一团簇特征的熔体在凝固过程中不需要大量的原子扩散重排即可形成晶体结构,具有良好的液-固结构相容性,有利于合金的SLM成形. ...

Formation and structure-property correlation of new bulk Fe-B-Si-Hf metallic glasses

1

2016

... “团簇+连接原子”模型常用来描述熔体、准晶、非晶和固溶体合金的原子近程结构和成分,在这一模型中,团簇指以某一原子为心的近邻配位多面体,连接原子处于团簇与团簇的间隙位,可表示为:[团簇](连接原子)x,其中x是连接原子的个数[22].模型中的团簇源于晶体结构,即围绕晶体中任何一个独立原子占位均可定义一种团簇,在这些团簇中,孤立度最大的团簇具有最为明显的团簇特性,其中心原子与壳层原子间具有较强相互作用,因此,具有最高的结构稳定性,在合金熔化时,这一团簇最容易遗传至熔体中,即存在固-液局域结构遗传性[23,24,25].同理,具有这一团簇特征的熔体在凝固过程中不需要大量的原子扩散重排即可形成晶体结构,具有良好的液-固结构相容性,有利于合金的SLM成形. ...

Fe-B-Si-Nb块体非晶合金的成分设计与优化

1

2016

... “团簇+连接原子”模型常用来描述熔体、准晶、非晶和固溶体合金的原子近程结构和成分,在这一模型中,团簇指以某一原子为心的近邻配位多面体,连接原子处于团簇与团簇的间隙位,可表示为:[团簇](连接原子)x,其中x是连接原子的个数[22].模型中的团簇源于晶体结构,即围绕晶体中任何一个独立原子占位均可定义一种团簇,在这些团簇中,孤立度最大的团簇具有最为明显的团簇特性,其中心原子与壳层原子间具有较强相互作用,因此,具有最高的结构稳定性,在合金熔化时,这一团簇最容易遗传至熔体中,即存在固-液局域结构遗传性[23,24,25].同理,具有这一团簇特征的熔体在凝固过程中不需要大量的原子扩散重排即可形成晶体结构,具有良好的液-固结构相容性,有利于合金的SLM成形. ...

Fe-B-Si-Nb块体非晶合金的成分设计与优化

1

2016

... “团簇+连接原子”模型常用来描述熔体、准晶、非晶和固溶体合金的原子近程结构和成分,在这一模型中,团簇指以某一原子为心的近邻配位多面体,连接原子处于团簇与团簇的间隙位,可表示为:[团簇](连接原子)x,其中x是连接原子的个数[22].模型中的团簇源于晶体结构,即围绕晶体中任何一个独立原子占位均可定义一种团簇,在这些团簇中,孤立度最大的团簇具有最为明显的团簇特性,其中心原子与壳层原子间具有较强相互作用,因此,具有最高的结构稳定性,在合金熔化时,这一团簇最容易遗传至熔体中,即存在固-液局域结构遗传性[23,24,25].同理,具有这一团簇特征的熔体在凝固过程中不需要大量的原子扩散重排即可形成晶体结构,具有良好的液-固结构相容性,有利于合金的SLM成形. ...

Composition formulas of binary eutectics

1

2015

... “团簇+连接原子”模型常用来描述熔体、准晶、非晶和固溶体合金的原子近程结构和成分,在这一模型中,团簇指以某一原子为心的近邻配位多面体,连接原子处于团簇与团簇的间隙位,可表示为:[团簇](连接原子)x,其中x是连接原子的个数[22].模型中的团簇源于晶体结构,即围绕晶体中任何一个独立原子占位均可定义一种团簇,在这些团簇中,孤立度最大的团簇具有最为明显的团簇特性,其中心原子与壳层原子间具有较强相互作用,因此,具有最高的结构稳定性,在合金熔化时,这一团簇最容易遗传至熔体中,即存在固-液局域结构遗传性[23,24,25].同理,具有这一团簇特征的熔体在凝固过程中不需要大量的原子扩散重排即可形成晶体结构,具有良好的液-固结构相容性,有利于合金的SLM成形. ...

Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element

1

2005

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

高Fe含量Fe-B-Si-Hf块体非晶合金的结构-性能关联

1

2017

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

高Fe含量Fe-B-Si-Hf块体非晶合金的结构-性能关联

1

2017

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

Finemet型纳米晶软磁合金的双团簇特征与成分优化

1

2017

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

Finemet型纳米晶软磁合金的双团簇特征与成分优化

1

2017

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

Formation and structural evolution of Fe72.5B15.6Si7.8Nb1.7Zr1.7Cu0.7 nanocrystalline alloy

1

33

... 对于AlSiMg合金,Si-Mg和Si-Al间具有较强的负混合焓(ΔHSi-Mg=-26 kJ/mol,ΔHSi-Al=-19 kJ/mol,ΔHMg-Al=-2 kJ/mol)[26],因此,在AlSiMg合金熔体的结构中,Si-Mg和Si-Al间容易形成团簇结构.基于Al-Si合金固溶体(fcc结构)和Mg2Si (CaF2结构)的晶体结构,以溶质原子Si为心,可获得Si-Al和Si-Mg原子间的稳定团簇为:[Si-Al12] (1个Si原子为心,12个Al原子为壳层)和[Si-Mg8] (1个Si原子为心,8个Mg原子为壳层),即AlSiMg合金熔体中存在“双团簇”特征[27,28,29],见图1.在应用“团簇+连接原子”模型描述熔体结构时,团簇以类fcc结构进行堆垛,其八面体间隙位较大,可容纳一个连接原子.由于团簇与团簇间倾向于弱关联,因此选择1个Al作为连接原子,进而设计获得AlSiMg合金的成分可表示为:{[Si-Al12]+y[Si-Mg8]}Al,y为[Si-Mg8]团簇的平均数量.鉴于SLM成形过程中,合金熔体在快速冷却的过程中可固溶较多合金元素,这里适当提高[Si-Mg8]团簇的含量,y取值为0.03,设计获得铝合金的成分为{[Si-Al12]+0.03[Si-Mg8]}Al=Al91.1Si7.2Mg1.7 (Al91.0Si7.5Mg1.5,质量分数,%). ...

激光选区熔化用AlSi10Mg粉末显微组织与性能

1

2018

... 图2a为AlSiMg1.5粉末样品的表面形貌SEM像.可见,大部分粉末为球形或类球形,少量粉末颗粒呈现不规则形状,这些不规则粉末的形成是由于气雾化时未完全凝固的液滴在飞行过程中与已凝固的粉末发生碰撞,液滴包覆在粉末表面而形成,不规则形状粉末易成为细小粉末颗粒的吸附点,从而对粉末粒径控制和流动性产生不利影响[30],本研究中所使用的AlSiMg1.5合金粉末并未影响SLM设备的正常铺粉,表明粉末的流动性较好.粒径测量结果表明,合金粉末粒径呈正态分布,50%体积分数粉末样品的直径小于35.2 μm (Dv(50)=35.2 μm),90%体积分数粉末样品的直径小于56.0 μm (Dv(90)=56.0 μm),见图2b,满足SLM工艺及设备要求. ...

激光选区熔化用AlSi10Mg粉末显微组织与性能

1

2018

... 图2a为AlSiMg1.5粉末样品的表面形貌SEM像.可见,大部分粉末为球形或类球形,少量粉末颗粒呈现不规则形状,这些不规则粉末的形成是由于气雾化时未完全凝固的液滴在飞行过程中与已凝固的粉末发生碰撞,液滴包覆在粉末表面而形成,不规则形状粉末易成为细小粉末颗粒的吸附点,从而对粉末粒径控制和流动性产生不利影响[30],本研究中所使用的AlSiMg1.5合金粉末并未影响SLM设备的正常铺粉,表明粉末的流动性较好.粒径测量结果表明,合金粉末粒径呈正态分布,50%体积分数粉末样品的直径小于35.2 μm (Dv(50)=35.2 μm),90%体积分数粉末样品的直径小于56.0 μm (Dv(90)=56.0 μm),见图2b,满足SLM工艺及设备要求. ...

Tailoring surface quality through mass and momentum transfer modeling using a volume of fluid method in selective laser melting of TiC/AlSi10Mg powder

1

2015

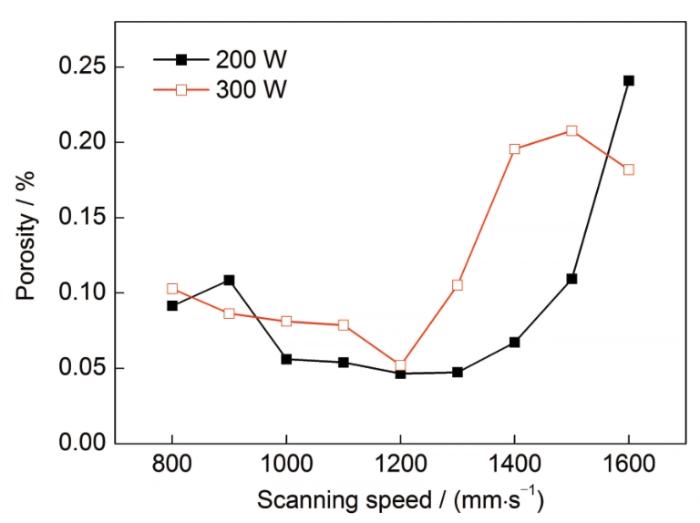

... 图4给出了激光功率为300 W,扫描速率分别为800和1200 mm/s时SLM成形AlSiMg1.5样品纵剖面(XOZ面)的OM像.可见,SLM成形样品组织为典型的叠层分布熔池结构,样品中存在少量的孔洞,激光扫描速率为800 mm/s时,样品中包含的孔洞数量较多,尺寸较大.通过OM照片获得不同工艺参数样品的孔隙率见图5.不同功率下,SLM成形样品的孔隙率随激光扫描速率的增加先降低后增大,当激光扫描速率为1200 mm/s时,样品的孔隙率最低,激光功率为200 W时为0.047%,300 W时为0.052%,近乎全致密.在低扫描速率(高激光能量密度)下,粉末颗粒吸收了足够的激光能量,完全熔化生成液相,熔体黏度和表面张力较低,从而有利于熔池内熔体顺利流动及铺展,熔体不容易发生断裂,从而形成连续均匀的激光扫描线,抑制球化现象的发生,而相邻扫描线之间的有效黏接也使得成形件表面致密光滑,但过高的激光能量密度也容易使熔体气化,产生气孔,增加SLM成形样品的孔隙率;当激光扫描速率超过1400 mm/s时,由于激光能量密度降低,粉末熔化生成的液相黏度较高,且铺展时间较短,熔体来不及有效铺展,此时熔池的不稳定性较高,容易分裂出现球化现象,从而导致成形样品的孔隙率增加[31]. ...

Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: Microstructure evolution, mechanical properties and fracture mechanism

1

2016

... 图6给出了SLM成形AlSiMg1.5样品纵剖面显微组织的SEM像.可见,SLM成形样品可分为3个区域:位于熔池内部的组织细小区域、处于熔池边界的组织粗大区域和由上层激光扫描引起的热影响区.照片中灰色长岛状区域为α-Al基体,内部固溶有部分Si元素,白色均匀网状区域为富Si相,固溶有部分Al元素,也是Mg元素的主要聚集区[32],EDS分析结果见图7.细晶区、粗晶区和热影响区的显微组织有所不同:在细晶区,富Si组织呈细密的网状结构,初生α-Al相被富Si组织包围;在粗晶区,合金发生重熔再凝固,富Si组织明显粗化;热影响区是由上一层扫描过程中激光对该处的二次加热作用形成,热循环作用使该处富Si组织发生分解,网格中断[33]. ...

A comparison of selective laser melting with bulk rapid solidification of AlSi10Mg alloy

2

2018

... 图6给出了SLM成形AlSiMg1.5样品纵剖面显微组织的SEM像.可见,SLM成形样品可分为3个区域:位于熔池内部的组织细小区域、处于熔池边界的组织粗大区域和由上层激光扫描引起的热影响区.照片中灰色长岛状区域为α-Al基体,内部固溶有部分Si元素,白色均匀网状区域为富Si相,固溶有部分Al元素,也是Mg元素的主要聚集区[32],EDS分析结果见图7.细晶区、粗晶区和热影响区的显微组织有所不同:在细晶区,富Si组织呈细密的网状结构,初生α-Al相被富Si组织包围;在粗晶区,合金发生重熔再凝固,富Si组织明显粗化;热影响区是由上一层扫描过程中激光对该处的二次加热作用形成,热循环作用使该处富Si组织发生分解,网格中断[33]. ...

... 图11为SLM成形AlSiMg1.5样品的Vickers硬度随时效时间的变化关系曲线.可见,在300 ℃时效时,SLM成形样品的硬度随时效时间的延长迅速降低,当时效时间为0.5 h时,样品的Vickers硬度由SLM沉积态时的(143±2) HV降低到(106±2) HV,当时效时间延长至3 h时,样品的Vickers硬度降低到(90±3) HV.在SLM成形过程中,由于激光移动速率较快,且熔池尺寸较小,当激光移开后熔池内的熔体快速凝固,这一过程会导致大量的Si元素固溶于α-Al基体,同时,Mg元素发生偏聚,固溶于网格状富Si组织.因此,相比于传统铸造AlSiMg合金,SLM成形铝合金的硬度和强度较高.300 ℃时效时,固溶于α-Al基体中的Si元素发生脱溶,网格状富Si组织发生溶解(图8),样品的固溶强化作用失效,样品的硬度降低[19].SLM成形AlSiMg1.5样品在150 ℃下进行时效时,样品的Vickers硬度随时效时间的延长先增加后略有降低,当时效时间为12 h时具有最大值(169±1) HV,当时效时间延长至24 h后,样品的硬度降低为(161±1) HV.相比较于300 ℃时效处理样品,SLM成形AlSiMg1.5样品经150 ℃时效处理后硬度得到明显提升.这可能是由于:(1) 低温时效时,过固溶于α-Al基体中的Si元素未发生脱溶,固溶强化作用依然有效;(2) 固溶于网格状富Si组织中的Mg元素经低温时效后,与Si形成了与基体共格的纳米Mg2Si相,起到第二相强化的作用[33,34],最终SLM成形样品在低温时效时硬度得到明显提升.关于SLM成形AlSiMg1.5合金经低温时效处理后硬度得到明显提升的原因,将在后续工作中进行深入研究.在文献[35]中报道的SLM成形AlSi10Mg合金中,其沉积态及时效处理态样品的Vickers硬度均低于140 HV,而本工作获得的SLM专用AlSiMg1.5铝合金的最大Vickers硬度接近170 HV,相比于AlSi10Mg合金提升了21%,这可能是由于合金中Mg元素含量的增加,增强了网格状富Si组织中Mg元素的固溶强化效果及时效处理后的Mg2Si第二相强化效果[35,36]. ...

Selective laser melting of AlSi10Mg alloy: Influence of heat treatment condition on mechanical properties and microstructure

2

2018

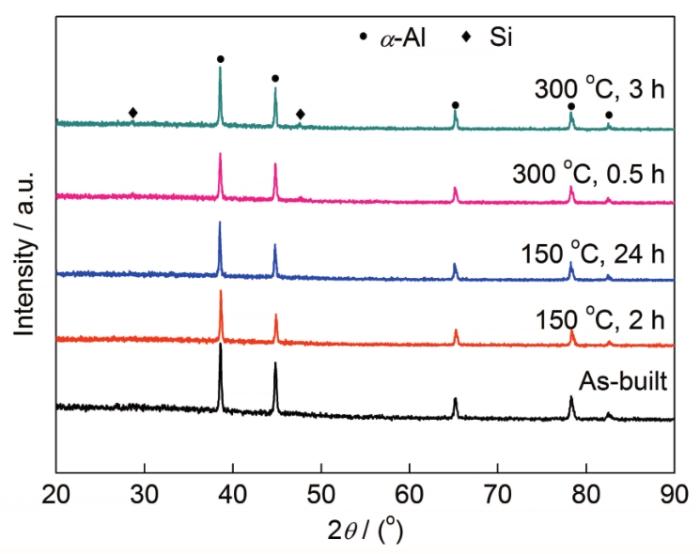

... 图8为SLM成形AlSiMg1.5样品在300 ℃下时效处理0~3 h后的高倍SEM像.可见,当SLM成形样品在300 ℃时效0.5 h后,岛状α-Al基体内部开始有大量富Si纳米颗粒析出,网格状富Si组织开始分解;随着时效时间的延长,α-Al基体内富Si纳米颗粒逐渐长大,网格状富Si组织分解加剧;当时效时间延长至2 h时,网格状富Si组织完全分解为球形纳米颗粒,样品组织均匀;当继续延长时效时间至3 h后,球形纳米颗粒发生粗化,这一过程与SLM成形AlSi10Mg合金的高温时效过程一致[34]. ...

... 图11为SLM成形AlSiMg1.5样品的Vickers硬度随时效时间的变化关系曲线.可见,在300 ℃时效时,SLM成形样品的硬度随时效时间的延长迅速降低,当时效时间为0.5 h时,样品的Vickers硬度由SLM沉积态时的(143±2) HV降低到(106±2) HV,当时效时间延长至3 h时,样品的Vickers硬度降低到(90±3) HV.在SLM成形过程中,由于激光移动速率较快,且熔池尺寸较小,当激光移开后熔池内的熔体快速凝固,这一过程会导致大量的Si元素固溶于α-Al基体,同时,Mg元素发生偏聚,固溶于网格状富Si组织.因此,相比于传统铸造AlSiMg合金,SLM成形铝合金的硬度和强度较高.300 ℃时效时,固溶于α-Al基体中的Si元素发生脱溶,网格状富Si组织发生溶解(图8),样品的固溶强化作用失效,样品的硬度降低[19].SLM成形AlSiMg1.5样品在150 ℃下进行时效时,样品的Vickers硬度随时效时间的延长先增加后略有降低,当时效时间为12 h时具有最大值(169±1) HV,当时效时间延长至24 h后,样品的硬度降低为(161±1) HV.相比较于300 ℃时效处理样品,SLM成形AlSiMg1.5样品经150 ℃时效处理后硬度得到明显提升.这可能是由于:(1) 低温时效时,过固溶于α-Al基体中的Si元素未发生脱溶,固溶强化作用依然有效;(2) 固溶于网格状富Si组织中的Mg元素经低温时效后,与Si形成了与基体共格的纳米Mg2Si相,起到第二相强化的作用[33,34],最终SLM成形样品在低温时效时硬度得到明显提升.关于SLM成形AlSiMg1.5合金经低温时效处理后硬度得到明显提升的原因,将在后续工作中进行深入研究.在文献[35]中报道的SLM成形AlSi10Mg合金中,其沉积态及时效处理态样品的Vickers硬度均低于140 HV,而本工作获得的SLM专用AlSiMg1.5铝合金的最大Vickers硬度接近170 HV,相比于AlSi10Mg合金提升了21%,这可能是由于合金中Mg元素含量的增加,增强了网格状富Si组织中Mg元素的固溶强化效果及时效处理后的Mg2Si第二相强化效果[35,36]. ...

Changes in the microstructure and mechanical properties of additively manufactured AlSi10Mg alloy after exposure to elevated temperatures

2

2018

... 图11为SLM成形AlSiMg1.5样品的Vickers硬度随时效时间的变化关系曲线.可见,在300 ℃时效时,SLM成形样品的硬度随时效时间的延长迅速降低,当时效时间为0.5 h时,样品的Vickers硬度由SLM沉积态时的(143±2) HV降低到(106±2) HV,当时效时间延长至3 h时,样品的Vickers硬度降低到(90±3) HV.在SLM成形过程中,由于激光移动速率较快,且熔池尺寸较小,当激光移开后熔池内的熔体快速凝固,这一过程会导致大量的Si元素固溶于α-Al基体,同时,Mg元素发生偏聚,固溶于网格状富Si组织.因此,相比于传统铸造AlSiMg合金,SLM成形铝合金的硬度和强度较高.300 ℃时效时,固溶于α-Al基体中的Si元素发生脱溶,网格状富Si组织发生溶解(图8),样品的固溶强化作用失效,样品的硬度降低[19].SLM成形AlSiMg1.5样品在150 ℃下进行时效时,样品的Vickers硬度随时效时间的延长先增加后略有降低,当时效时间为12 h时具有最大值(169±1) HV,当时效时间延长至24 h后,样品的硬度降低为(161±1) HV.相比较于300 ℃时效处理样品,SLM成形AlSiMg1.5样品经150 ℃时效处理后硬度得到明显提升.这可能是由于:(1) 低温时效时,过固溶于α-Al基体中的Si元素未发生脱溶,固溶强化作用依然有效;(2) 固溶于网格状富Si组织中的Mg元素经低温时效后,与Si形成了与基体共格的纳米Mg2Si相,起到第二相强化的作用[33,34],最终SLM成形样品在低温时效时硬度得到明显提升.关于SLM成形AlSiMg1.5合金经低温时效处理后硬度得到明显提升的原因,将在后续工作中进行深入研究.在文献[35]中报道的SLM成形AlSi10Mg合金中,其沉积态及时效处理态样品的Vickers硬度均低于140 HV,而本工作获得的SLM专用AlSiMg1.5铝合金的最大Vickers硬度接近170 HV,相比于AlSi10Mg合金提升了21%,这可能是由于合金中Mg元素含量的增加,增强了网格状富Si组织中Mg元素的固溶强化效果及时效处理后的Mg2Si第二相强化效果[35,36]. ...

... [35,36]. ...

Effects of annealing on the microstructure and mechanical properties of selective laser melted AlSi7Mg alloy

1

2019

... 图11为SLM成形AlSiMg1.5样品的Vickers硬度随时效时间的变化关系曲线.可见,在300 ℃时效时,SLM成形样品的硬度随时效时间的延长迅速降低,当时效时间为0.5 h时,样品的Vickers硬度由SLM沉积态时的(143±2) HV降低到(106±2) HV,当时效时间延长至3 h时,样品的Vickers硬度降低到(90±3) HV.在SLM成形过程中,由于激光移动速率较快,且熔池尺寸较小,当激光移开后熔池内的熔体快速凝固,这一过程会导致大量的Si元素固溶于α-Al基体,同时,Mg元素发生偏聚,固溶于网格状富Si组织.因此,相比于传统铸造AlSiMg合金,SLM成形铝合金的硬度和强度较高.300 ℃时效时,固溶于α-Al基体中的Si元素发生脱溶,网格状富Si组织发生溶解(图8),样品的固溶强化作用失效,样品的硬度降低[19].SLM成形AlSiMg1.5样品在150 ℃下进行时效时,样品的Vickers硬度随时效时间的延长先增加后略有降低,当时效时间为12 h时具有最大值(169±1) HV,当时效时间延长至24 h后,样品的硬度降低为(161±1) HV.相比较于300 ℃时效处理样品,SLM成形AlSiMg1.5样品经150 ℃时效处理后硬度得到明显提升.这可能是由于:(1) 低温时效时,过固溶于α-Al基体中的Si元素未发生脱溶,固溶强化作用依然有效;(2) 固溶于网格状富Si组织中的Mg元素经低温时效后,与Si形成了与基体共格的纳米Mg2Si相,起到第二相强化的作用[33,34],最终SLM成形样品在低温时效时硬度得到明显提升.关于SLM成形AlSiMg1.5合金经低温时效处理后硬度得到明显提升的原因,将在后续工作中进行深入研究.在文献[35]中报道的SLM成形AlSi10Mg合金中,其沉积态及时效处理态样品的Vickers硬度均低于140 HV,而本工作获得的SLM专用AlSiMg1.5铝合金的最大Vickers硬度接近170 HV,相比于AlSi10Mg合金提升了21%,这可能是由于合金中Mg元素含量的增加,增强了网格状富Si组织中Mg元素的固溶强化效果及时效处理后的Mg2Si第二相强化效果[35,36]. ...

The microstructure and mechanical properties of selectively laser melted AlSi10Mg: The effect of a conventional T6-like heat treatment

1

2016

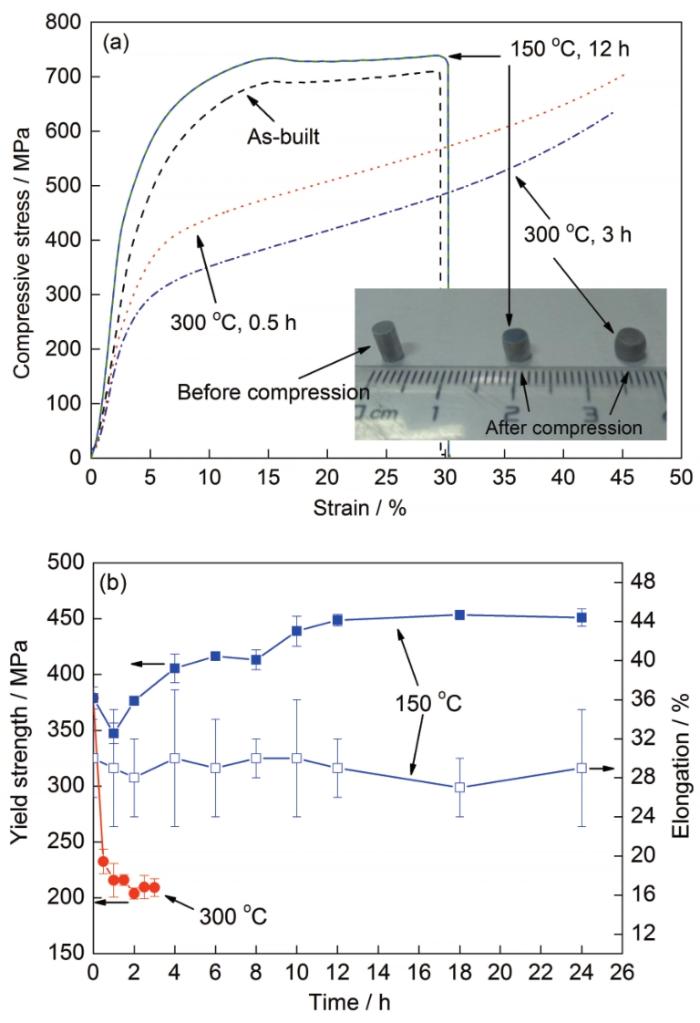

... 图12a为SLM成形AlSiMg1.5样品经时效处理后的压缩应力-应变曲线,插图为压缩前后样品对比照片.可见,SLM成形态和150 ℃时效处理态样品都具有较高的屈服强度和抗压强度(屈服强度>300 MPa,抗压强度>700 MPa),压缩延伸率较高(约30%),压缩样品的断口与轴向呈45°.300 ℃时效处理样品的屈服强度明显降低,但延伸率明显增加,在压缩过程中样品没有发生断裂.SLM成形AlSiMg1.5样品的屈服强度和延伸率随时效时间的变化关系曲线见图12b.可见,SLM成形样品经300 ℃时效处理后,其抗压屈服强度明显降低,当时效时间为0.5 h时,样品的压缩屈服强度由成形态时的(379±10) MPa降低到(233±11) MPa,当时效时间延长至3 h时,样品的屈服强度降低至(209±8) MPa.样品经150 ℃时效处理后,其屈服强度随时效时间的延长明显增强,当时效时间为18 h时,样品的屈服强度最大,为(453±4) MPa,当时效时间为24 h时,样品的屈服强度略有降低,这一变化基本与样品Vickers硬度的变化趋势一致,样品的延伸率在25%~30%之间变化.本研究获得的SLM成形AlSiMg1.5样品的抗压屈服强度明显高于SLM成形AlSi10Mg合金的屈服强度(约317 MPa[37]),具有优异的综合力学性能. ...