总体上看,变形高温合金盘材主要沿着3个方向发展[4,5,6,7,15,16,17,18,19,20,21,22,23]:一是在GH4169 (IN718)合金的基础上发展而来的γ''相沉淀强化Fe-Ni基改型合金;二是进一步提高γ'相沉淀强化型镍基合金的合金化程度,从而获取更高的承温能力与性能水平;三是探索钴基合金等新材料在转动件上应用的可能性。本文重点围绕如上所述的第二类合金,即近年来在先进军用涡扇发动机、大型商用发动机上得到广泛应用的高合金化镍基变形合金[22,23,24,25,26,27,28,29],展开系统分析和讨论。通过对比分析近年来国内研制的新型变形盘材的化学成分与组织性能特征及其发展趋势,为梳理变形高温合金材料体系和未来研制具有自主知识产权的新材料提供参考。制备技术方面,针对新型盘材合金大尺寸钢锭的三联熔铸、自由锻开坯制备细晶棒材、盘件组织性能控制等方面取得的进展及存在的问题进行分析讨论。

1 高性能变形合金盘材的研制与应用概况

图1中给出了国际上变形盘材的发展历程[1,2,3,6,7,8,9,15,16,17,19,20,21,22] 。可见,为满足发动机的工况要求,材料的屈服强度与高温持久性能总体上呈现不断提高的趋势。与早期主要关注材料的热强性指标不同,目前高性能发动机对新型变形盘材料的要求可以综合概括为以下几个方面[1,22,23]:首先,要求材料承温能力要提高至700 ℃以上,其中650 ℃以上性能至少与典型的第二代粉末冶金材料相当,且650 ℃以下的综合性能不低于直接时效工艺制备的IN718合金,特别是当作为压气机后级整体叶盘或高压涡轮盘材料时,要求可在800 ℃以上长期服役并保持优异的综合力学性能;其次,要发扬变形盘高可靠性的固有优势,具备高的疲劳性能和低的裂纹扩展速率;最后,要求材料具备良好的制备工艺性能,可以在与IN718合金基本一致的标准工艺流程框架下进行大批量生产,能够供应大尺寸的棒材和锻件并对全寿命成本进行有效的控制[25,26,27,28,29,30,31,32,33,34,35,36,37]。

图1

欧美在发展新型变形盘材的过程中更注重服役性能与制备工艺性能之间的平衡,要求材料具备高的成材率与良好的成本控制能力[6,15],例如René 65等合金力学性能与第二代粉末合金相当而承温能力低于ВЖ175等新型俄系合金,但获得了接近Waspaloy合金的加工性能和生产成本,同时具备一材多用能力,因此在LEAP与GE9x等发动机上得到大量应用。俄系变形盘材则保持了高热强性的固有优势,ВЖ175合金的长期服役温度达到800 ℃以上,综合性能与最新的第四代粉末合金相当,大量应用在俄罗斯最新开发的ПД-14与ПД-35等大型商用发动机上。与传统的俄系合金不同,ВЖ175合金奥氏体晶粒大幅度细化且疲劳性能显著提高,这表明俄系合金在追求热强性的同时也开始注重疲劳性能和服役寿命。

国内研制的主要高合金化变形高温合金盘材的特征参数在表1[3,4,5,8,14,23,24,25,26,27,28]中列出,合金的特征参数为采用热力学计算的方法在相同条件下计算获得,以便于对比分析。表中各合金按沉淀强化相γ'平衡溶解温度的高低排列,总体反映了合金化程度提高的过程中,γ'相质量分数持续增加、全溶温度逐步提高的趋势。表1[3,4,5,8,14,23,24,25,26,27,28]中的GH4586与GH4742合金是国内最早形成供应大规格棒材和锻件能力的2种高性能变形高温合金[38,39],但由于上述合金室温屈服强度等性能指标已经不能满足高性能发动机的要求,因此没有在大推力发动机上获得进一步的应用。由表1[3,4,5,8,14,23,24,25,26,27,28]可知,GH4586合金具备-0.355%的较大γ-γ'晶格错配度,因此虽然GH4586合金时效状态下γ'相质量分数不足30%,但γ'相均为直径200 nm以下的共格沉淀相,产生了强烈的晶格畸变强化效应,同时配合碳化物对晶界的有效强化,使得GH4586合金800 ℃短时性能仍然具备竞争力,适合在服役寿命100 h以内的空天飞机动力系统上作为大尺寸转动件材料来使用。而GH4742合金因其优异的抗燃气热腐蚀能力与长期组织稳定性,成为国产舰用燃机高压涡轮盘的首选材料[39]。

表1 高合金化变形高温合金盘材的特征参数对比[3,4,5,8,14,23,24,25,26,27,28]

Table 1

| Alloy | Mass fraction of | Mass fraction of γ′ | γ-γ′ mismatch at 760 ℃ | γ′ solvus temperature |

|---|---|---|---|---|

| Al+Ti+Nb / % | at 760 ℃ / % | % | ℃ | |

| GH4586 | 5.0 | 29 | -0.355 | 1072 |

| GH4742 | 7.8 | 37 | +0.273 | 1095 |

| GH4065 | 6.6 | 36 | -0.016 | 1113 |

| GH4079 | 8.5 | 46 | +0.131 | 1132 |

| GH4720 | 7.5 | 43 | +0.088 | 1158 |

| GH4156 | 9.0 | 53 | +0.003 | 1165 |

| GH4151 | 9.9 | 54 | -0.128 | 1171 |

| GH4175 | 11.0 | 55 | -0.080 | 1176 |

| GH4975 | 9.2 | 64 | -0.079 | 1210 |

图2为变形盘材高温持久性能与合金化程度之间的关系[3,8,14,28,38,39]。对比图2与表1[3,4,5,8,14,23,24,25,26,27,28]可知,提高合金化程度,特别是γ'相的质量分数,是提高镍基沉淀强化型合金高温性能的基本途径。例如,以GH4742合金为基础逐步发展而来的GH4079、GH4151、GH4175与GH4975系列合金,就是通过持续提高γ'相形成元素的加入量来获得更高的持久蠕变性能。其中,GH4975合金主元素含量已经与MarM200基本一致,该合金时效状态下γ'相质量分数为64%,γ'相全溶温度达到1200 ℃以上,可在850~950 ℃长期服役,其在850 ℃以上的综合性能与现有的其它合金相比具备独特的优势。

图2

图2

变形盘材高温持久性能与合金化程度之间的关系

Fig.2

Relationship between stress rupture property and the concentration of alloying elements of disc alloys

从材料体系的角度考虑,将GH4169及其改型合金、GH4065合金配合使用,已经能够较好地满足发动机对750 ℃以下变形盘材的需求。因此下一阶段变形盘材的研制重点是开发长期服役温度800 ℃以上的新型合金。国内外的研制与应用实践表明,在新型变形盘材的研制过程中要考虑以下几方面的问题:

第一,需要对材料的奥氏体晶粒尺寸进行优化,从而实现持久蠕变性能与疲劳性能之间的平衡。GH4720与GH4065等将疲劳性能作为首要指标的盘材合金,均为典型的细晶合金[34,35,36,37]。此类合金通过采用γ-γ'两相区锻造与亚固溶热处理的方法,利用γ'相作为控制奥氏体晶粒度的机制实现晶粒细化和组织均匀性控制。均匀的细晶组织在大幅度提高合金屈服强度和疲劳性能的同时,对提升锻件的超声波探伤可探性也具有重要的作用。在GH4742、GH4079、GH4151、GH4175与GH4975这个合金系列中,GH4175是第一个通过精细控制晶粒尺寸来改善疲劳性能的合金,在保持高热强性的同时疲劳性能较同系列其它合金提高30%以上,从而可以更好地满足大型涡扇发动机对盘材疲劳寿命的要求。

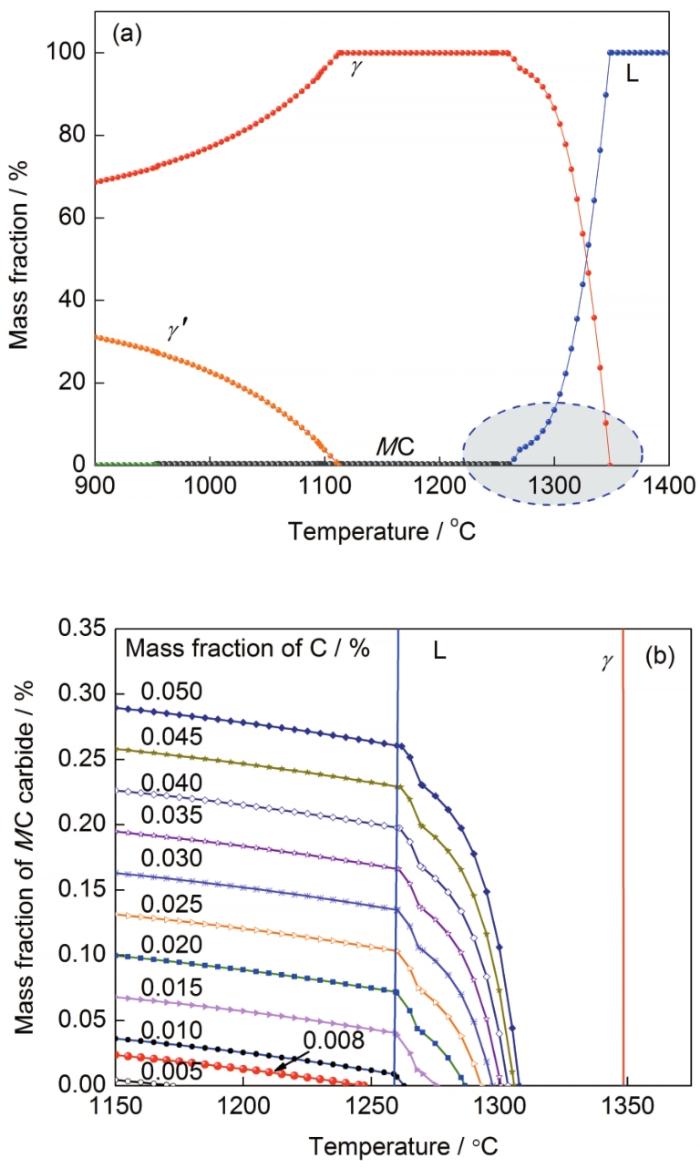

第二,需要对合金的C元素含量做出限制。虽然碳化物强化是多晶合金高温下重要的晶界强化机制[2,6,14],但与粉末冶金工艺不同,熔铸过程不可避免地会在合金中引入粗大的一次碳化物,而这些碳化物会加速疲劳裂纹的萌生和扩展。因此为了保证材料的疲劳性能,需要大幅度地降低C含量。作为低C合金的典型代表,GH4720与GH4065合金通用技术标准规定的C质量分数上限为0.020%,生产过程中实际控制在0.015%的水平。当对此类合金服役温度上限做出明确规定的情况下,GH4720与GH4065合金可以采用超低C技术标准生产,即C含量上限分别规定为0.012%与0.011%,从而获得更优的洁净度和疲劳性能。图3为应用热力学计算方法获取的GH4065合金中一次碳化物MC析出行为随合金C含量(质量分数)变化的情况。可见,随着C含量的下降MC碳化物的析出温度持续降低。实验也表明,在低于0.010%的超低C条件下,合金中MC碳化物平均尺寸大幅度减小,这是因为此时L→γ+MC这一析出反应受到了抑制[40,41,42,43,44]。对比研究已经证实大尺寸自耗锭中一次碳化物的尺寸形态在C含量0.010%处存在一个明显的转变,即当合金C含量低于0.010%时一次碳化物平均尺寸快速减小,与图3的计算结果一致。为大型商用涡扇发动机研制的GH4065低压涡轮盘锻件采用了超低C标准,C含量控制的目标值为0.008%,从而最大限度地提高GH4065等合金的疲劳性能,保证商用发动机低压涡轮盘3×104 h工作时间/1.5×104 cyc循环的超长寿命要求。

图3

图3

热力学计算获取的GH4065合金MC碳化物析出温度与C含量的关系

Fig.3

Relationship between formation temperature of MC carbides and C content in alloy GH4065(a) phase diagram (b) details of MC carbides formation temperature

研究表明,为了提高800 ℃以上的力学性能,需要新型合金具备比现有的GH4065合金更高的合金化程度,特别是γ'相质量分数,同时采用低层错能和低γ-γ'晶格错配度设计以保持合金在高温下的组织稳定性[1,15,22]。在提高γ'相质量分数的过程中要尽量控制γ'相全溶温度。因为随着γ'相全溶温度的升高,一方面会增大合金在凝固过程中形成粗大γ+γ'共晶组织的倾向性[1,2,40],另一方面会增大合金热加工的难度(热加工温度窗口缩小),例如,限制Ti元素的加入量是防止γ'相全溶温度过度升高的重要措施之一。考虑到铸锻工艺路线固有的枝晶偏析问题,一方面要限制偏析系数较大同时扩散系数较小元素的加入量,另一方面要考虑各合金元素的偏析系数以及各元素之间偏析行为的交互作用[2,42],因此在Al、Ti、Nb等常用的γ'相形成元素之外,目前正在积极探索Ta、Hf等元素在新型变形盘材中的使用。热力学计算表明,Fe元素的加入会降低γ'相全溶温度,例如当GH4065合金中Fe的加入量达到5%时,可以使γ'相全溶温度降低10 ℃[19,20],而对于γ'相质量分数50%的合金,加入10%的Fe可以使γ'相全溶温度降低30 ℃以上。但降低γ'相全溶温度并不是GH4065合金加入Fe的主要目的[28],因为1.2%的Fe只能使GH4065合金γ'相全溶温度降低1 ℃。而2%以上的Fe则会导致合金出现700 ℃以上的长期组织稳定性问题。因此,大量加入Fe并不是高合金化变形盘材控制γ'相全溶温度的有效途径,未来新型变形盘材中Fe的含量将控制在1%以下。

总之,以长期以来变形高温合金大量的研制生产实践为基础,依托逐步深入的材料基础研究工作特别是计算材料学的快速发展,实现我国变形盘材由仿制向自主研发的转变已经初步具备了条件。

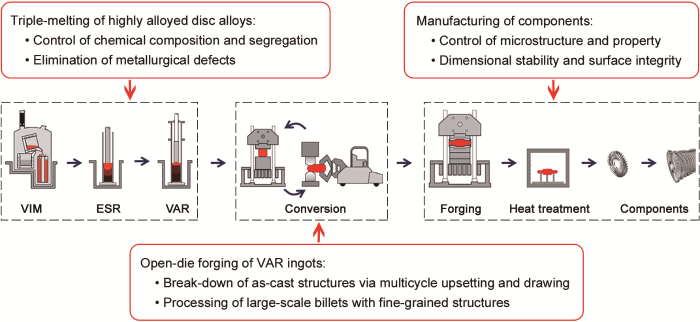

2 变形合金盘材制备工艺路线概述

制备工艺的持续进步对变形盘材的发展起到了至关重要的推动作用[2,6]。国际上在长期的研制、生产与应用实践中,逐步形成了如图4所示相对稳定的变形盘材制备工艺流程框架[1,2,3,6,7,8,9,14,15,16,28]。任何一个盘材合金具备工程应用价值的基本前提,就是能够应用真空感应冶炼(VIM)+电渣重熔(ESR)+真空电弧重熔(VAR)三联熔铸工艺制备大尺寸自耗锭,经过多段均匀化处理的钢锭能够在快锻机上实现自由锻造开坯并制备大规格细晶棒材,能够在热模锻造条件下完成盘锻件的成型并对组织性能进行有效调控。由图4可知,高性能变形盘锻件的制备工艺流程与GH4169 (IN718)及其改型合金在总体框架上基本一致,但作为γ'相质量分数超过35%的高合金化镍基沉淀强化型合金,铸锻工艺的成功实施需要解决大尺寸钢锭的成分控制与冶金缺陷预防、铸态组织破碎与大规格细晶棒材制备、盘锻件组织性能高效调控等一系列的关键技术问题。因此,高性能变形盘材合金的研制需要相应的先进制备技术支撑。

图4

图4

变形高温合金盘锻件的标准制备工艺流程及其关键技术问题

Fig.4

Schematic of standard processing route of cast-wrought disc forgings and associated key techniques (VIM—vacuum induction melting, ESR—electroslag remelting, VAR—vacuum arc remelting)

对于沉淀强化型盘材合金,欧美国家的技术标准明确规定需采用三联熔铸工艺生产。统计数据表明,自1995年全面普及三联熔铸工艺以来,世界范围内航空发动机与燃气轮机用变形盘锻件冶金缺陷出现的概率大幅度降低至原有双真空工艺(VIM+VAR)的1/4,从而使得转动件的安全性得到了更可靠的保障。目前国内三联熔铸工艺尚在逐步推广过程中,诸多传统合金仍采用双真空工艺生产,反而是GH4065等新型合金从研制阶段开始即全面实现了采用三联熔铸工艺制备大尺寸自耗锭。

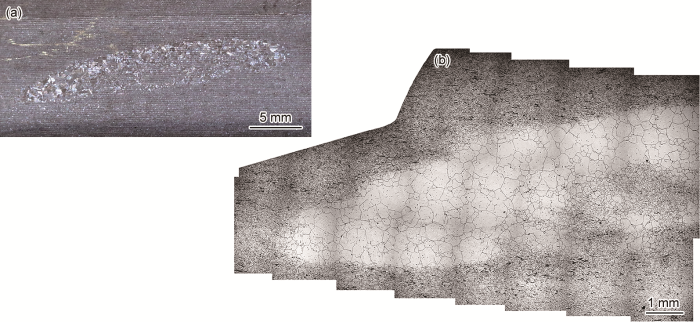

目前国内的真空感应炉冶炼技术已经能够对高合金化盘材的各个主成分进行精确可靠的控制,基本能够支撑新型高性能材料发展的需要。主要问题是对微量元素、气体元素与杂质元素的控制能力需要进一步加强,这一方面需要优化熔炼工艺,同时将上游原材料完全纳入质量控制体系也是必要的措施。三联熔铸工艺的中间重熔工序的核心目标是获取高质量的自耗电极,从而更有效地保障后续VAR重熔过程的稳定性。以ESR作为中间冶炼手段,可以获得致密度大大高于VIM的高质量电极,同时也能够充分发扬电渣冶炼在脱硫与去除夹杂物方面的特有优势。电渣重熔过程易造成特定元素的烧损,当电渣锭直径增大至300 mm以上且长度增大时,部分元素(如Al、Ti、Zr等元素)会出现较明显的头尾成分差异,因此为适应高合金化材料成分控制的要求,需要进一步开展深入的研究工作。VAR工艺具备铸锭致密性好(冷却条件好、熔池浅)、熔铸过程可控性强(属于无物理化学反应的真正意义上的重熔且需要控制的参数少)、气体去除效果好(真空冶金)的独特优势,目前被认为是获取高合金化盘材合金大尺寸钢锭的最佳途径。国内已经全面采用三联熔铸工艺批量生产GH4065与GH4720等合金直径508 mm自耗锭,研究[27,28]表明,通过优化重熔工艺,这些合金大尺寸自耗锭上的枝晶偏析可以得到有效的控制,且均匀化处理后钢锭具备良好的热加工塑性。VAR作为最终熔铸工序,可靠地预防各类冶金缺陷(白斑、黑斑)是其基本任务[30,31,32,33,44]。目前国内变形盘材的冶金缺陷问题呈现高发的态势,如图5和6所示的白斑与黑斑缺陷大量出现,其中既包括GH4586、GH4720与GH4065等高合金化材料,也包括大批量生产的GH4169等成熟合金。因此急需全面掌握自耗锭冶金缺陷的形成机制与预防方法,并在此基础上对国内现有的熔铸工艺、设备和质量控制体系进行系统的优化。

图5

图5

双真空熔铸工艺制备的GH4586合金盘锻件上发现的白斑缺陷

Fig.5

Clean white spot identified on a GH4586 disc forging produced via double-melting technique

(a) macro-scale morphology (b) optical image

总体上说,为了更有效地支撑高性能盘材的研制和生产,近期在三联熔铸工艺方面需要开展以下几方面的工作:首先,GH4065合金的锭重/锭型需要进一步扩大。受目前国内熔炼设备规格参数(主要是电渣炉)的限制,三联熔铸直径508 mm自耗锭的锭重很难达到2 t以上,考虑到采用交换电极的途径解决电渣锭重小的问题会引入额外的不确定因素,因此现阶段主要的途径是通过锻造电极的方法在一定程度上增大锭重。对于GH4065合金,为了提高生产效率与成材率、满足盘锻件的组批要求、解决重量1.5 t以上大型锻件的需求问题,根本的解决途径是进一步扩大锭型。目前国内已经着手开展三联熔铸制备直径600 mm以上自耗锭的工作。其次,推进其它仍采用双真空工艺生产的变形盘材合金的三联熔铸研究工作。表1[3,4,5,8,14,23,24,25,26,27,28]中的GH4586与GH4742等合金目前仍主要采用双真空工艺生产,为了进一步提高冶金质量、可靠预防冶金缺陷,上述合金最终将逐步实现三联熔铸制备。对于GH4175以及合金化程度更高的合金,在受到ESR技术水平限制的情况下,可以选择在双真空熔铸的基础上增加一次中间VAR这一特殊形式的技术路径实现三联熔铸,来获得高质量的重熔电极从而保障最终VAR重熔过程的稳定性。

图7a为开坯工艺不当造成的GH4065合金直径320 mm大规格棒材低倍粗晶,图7b给出的局部形貌显示棒材上仍存在大量的铸态组织残留。上述低倍粗晶很难在后续的镦饼模锻工序中被彻底清除,因此是在开坯和棒材制备阶段必须解决的问题。而新型多重循环热机械处理技术的出现,为高合金化镍基沉淀强化型合金的热塑性加工提供了新的原理与方法,即利用γ'相的不连续沉淀效应避免动态应变时效效应所带来的变形抗力增大与热塑性耗竭的问题,进而通过获取特殊的γ+γ'双相细晶组织形态来进一步提升材料的热塑性[29]。工艺方面则是以反复镦拔作为开坯的基本形式,镦拔工艺可以突破锻比的限制,即可以在不缩减棒材直径的情况下持续增大累积变形量,从而使得制备与钢锭直径相当的大尺寸棒材成为可能。

图7

图7

开坯工艺不当造成的GH4065合金棒材低倍粗晶

Fig.7

Coarse-grained macrostructures on billet induced by improper conversion techniques

(a) low-magnification (b) residual as-cast structures

为了保证高的生产效率以及控制生产成本,变形盘锻件通常在热模锻造条件下实现成型。而由于特殊的γ+γ'双相细晶组织提供了优良的热塑性、宽大的热加工窗口范围、良好的组织稳定性,可靠保证了锻件在热模锻造条件下的热塑性储备和组织控制能力。γ+γ'双相细晶组织的一个重要特征是在热塑性变形过程中组织稳定性随着γ'相质量分数的增加而提高,且合金的热塑性不会随合金化程度的提高而显著下降。如图8所示,γ'相质量分数从36%至64%的各个合金在形成γ+γ'双相细晶组织后均展现出了优良的热塑性,因此上述合金的盘件均可在热模锻造条件下实现塑性成型,从而可以有效地提高生产效率、控制生产成本。此外,由于γ+γ'双相细晶组织在热塑性加工过程中具备高效降低位错密度的能力[28,29],因此即使盘锻件在低于γ'相全溶温度40~70 ℃的范围进行固溶处理,仍然可以获取较低的位错密度,这可以使锻件的超声波探伤性能得到大幅度的提升。

图8

图8

不同γ'质量分数盘材合金双相细晶组织的超塑性变形行为

Fig.8

Super-plasticity of γ+γ' microduplex of disc alloys with various γ' mass fractions (deformed at the temperature of 100 ℃ lower than γ' solvus temperature and the strain rate of 1×10-3 s-1)

为了保证盘锻件在后续零件加工以及长期服役过程中的尺寸稳定性,需要尽可能降低材料组织性能的各向异性,同时通过优化热加工与热处理工艺控制锻件的残余应力。研究[29]表明,热塑性加工过程中形成的γ+γ'双相细晶组织在组织形态与晶体取向上展现出高度的各向同性特征,不存在常规粗晶组织中显著且具备遗传性的各种类型锻造与热处理织构。与此相对应,γ+γ'双相细晶组织盘件上各个方向上的力学性能数据的变化也远低于常规的粗晶组织。考虑到组织遗传性,锻件组织均匀性与组织性能各向异性的控制措施应贯穿锻件制备工艺的全过程:熔铸阶段要预防电弧偏移等问题造成的液穴形状畸变,在自耗锭上获取高度轴对称的结晶状态。在热加工过程中需要保持温度场与应变场的对称性,棒材与锻件的车削加工等材料去除过程要避免出现偏心问题,特别是要对最终产品上任一点处的变形历程进行专门的设计,将3个主应变方向上的变形量差异控制在一定范围内。最终配合热处理过程中通过温度场控制实现锻件内部应力最小化,从而有效地保障盘锻件在加工与服役过程中的尺寸稳定性。上述技术已在GH4065合金大尺寸盘锻件上得到成功应用和验证[28]。

总之,从变形盘材制备工艺全流程上看,由于多重循环热机械处理等先进技术的成功应用,高合金化材料热加工与组织性能控制问题已经得到较好的解决。而在三联熔铸工艺环节,由于国内原有基础较为薄弱,不能很好地支撑新型高合金化材料的发展,因此未来仍需要开展深入系统的研究工作。

3 自耗锭冶金缺陷的预防与识别

白斑与黑斑是VAR过程中需要重点关注的2类冶金缺陷。白斑是由于电极掉块、锭冠脱落、喷溅等多种原因导致固态颗粒落入熔池且未能充分熔化而形成的缺陷。黑斑又称点偏,是一种通道偏析,是液-固两相区内枝晶间熔体在特定通道内富集并在大尺度范围内进行流动造成的。目前一般认为VAR过程中与上述冶金缺陷有关的3个关键参数分别为:电极质量、熔炼速度、冷却条件。熔速是进行VAR过程控制的首要参数。熔速影响冶金缺陷形成的一般规律是:熔速过低时产生白斑缺陷的倾向性大,通过提高熔速可以抑制白斑的形成。随着熔速的增大,产生通道偏析的倾向性增大。因此VAR熔速的下限与上限实际上分别由诱发白斑与黑斑产生的熔速界定。高质量的电极是确保重熔过程稳定性的基本前提,如果电极存在裂纹等缺陷或由于内应力过大而在重熔过程中发生开裂,则会严重影响熔炼过程稳定性,造成熔速瞬间在大范围内波动。随着冷却条件的改善,液穴变浅枝晶间距减小,这有利于预防黑斑缺陷的发生[30,31,32,33]。

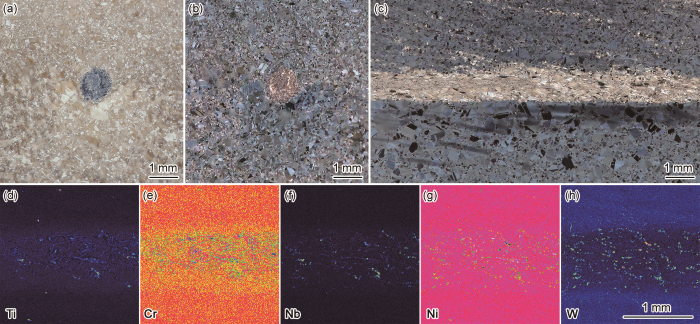

白斑与黑斑缺陷需要通过化学成分特征来最终判定。电子探针(EPMA)分析表明,图5a中GH4586合金盘锻件上异常组织的化学成分与该合金铸造组织中枝晶干部位的化学成分接近,即W、Co等负偏析元素富集,而Mo、Ti等正偏析元素贫化。这符合电极掉块进入熔池后,枝晶干部位整体残留而形成白斑的基本特征。图5b为图5a中缺陷局部金相形貌,由多张50倍金相照片拼接而成。由图可知,缺陷区域未见一次碳化物MC,缺陷与邻近的正常组织之间的界面结合紧密,未见各类夹杂物的存在,因此该缺陷属于典型的洁净白斑。图5中的GH4586合金锻件来自双真空工艺生产的直径508 mm自耗锭,记录表明VIM浇铸电极存在开裂问题,导致VAR过程中熔速曲线稳定性较差。未来通过采用三联熔铸工艺配合合理的电极退火制度,可以较好地解决GH4586等目前仍采用双联工艺的高合金化变形盘材的白斑缺陷问题。

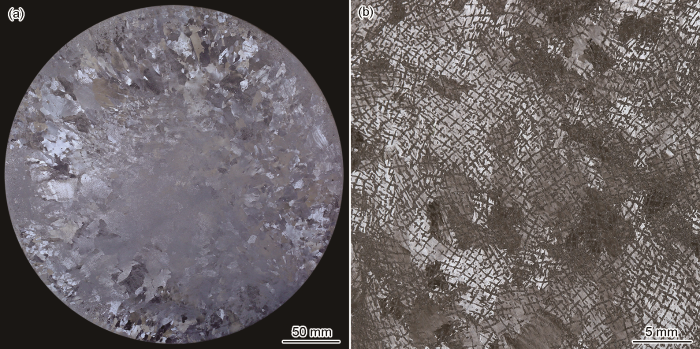

黑斑即通道偏析是定向凝固/连续铸造过程特有的一种缺陷类型,在金属材料与半导体材料制备过程中均有出现,其机理明确但影响因素复杂。为了提高承温能力与性能水平,新型的高性能盘材合金中Al、Ti、Nb等γ′相形成元素和Mo、W等固溶强化元素含量都较高,因此这些合金在VAR过程中出现通道偏析的倾向性较大[2,6,30]。图6为GH4065合金大尺寸棒材上发现的通道偏析缺陷,其中图6a和b给出了横截面低倍上同一通道偏析缺陷在不同光线条件下拍摄到的宏观形貌,两图中缺陷与邻近区域的明暗对比存在显著的差异。分析表明,低倍组织的成像由观察方向、环境光线分布、材料表面取向3个要素共同决定,也就是说低倍组织图像中的明暗反差实际上并不具备唯一性,上述3因素中任何一个发生变化,都会引起材料表面局部区域的明暗转换,从而使观测记录到的低倍组织形态产生相应的变化。与IN718合金Nb元素高度富集形成的显著的黑斑特征不同,高合金化盘材合金通道偏析在宏观尺度下与正常组织的色彩与明暗反差均不明显,这为在低倍组织检查过程中进行可靠识别带来了困难。图6c为图6a和b中通道偏析缺陷的纵向形貌,其沿通道长度方向的尺度远大于通道直径的尺度,这也是用来识别通道偏析的主要特征之一。图6d~h给出了沿通道偏析纵向进行的元素分布EPMA分析,与图5中白斑缺陷的化学成分特征相反,通道偏析区域为枝晶间元素富集区,特别是Mo、Ti、Nb等元素的富集程度明显,这与通道偏析的形成机制相对应。

图6

图6

GH4065合金直径300 mm棒材上观察到的通道偏析缺陷

Fig.6

A freckle identified on the billet of alloy GH4065 with diameter of 300 mm

(a~c) macro-scale morphologies of the freckle under various conditions of incident light ((a, b) transverse, (c)longitudinal)(d~h) EPMA mappings of alloying elements distribution

在一定范围内提升熔速对于VAR过程具有多重的有益作用:首先可以减小枝晶间距提高钢锭致密性,同时显著改善钢锭表面质量,其次是可以提高熔炼过程稳定性和生产效率,最后是能够有效抑制白斑缺陷的生成。因此应在确保不产生通道偏析缺陷的前提下选用较高的熔速,而这需要确切掌握通道偏析形成规律特别是与熔速之间的关系。针对高温合金通道偏析的数值模拟研究在解决上述问题的过程中可以发挥重要的作用。如图9所示,采用非均匀多孔介质中的多相流模型模拟糊状区内枝晶间熔体的流动规律,通过控制渗透率Pe (Permeability)或/和孔隙度Po (Porosity)等参数,即可以较好地预测溶质密度差诱发的对流不稳定性及通道偏析形成、发展的全过程。在上述研究基础上,可以进一步考虑液穴的形态,通过调整熔速与冷却条件的匹配来获得不同的液穴形态、深度,同时考虑起弧、稳定熔炼、封顶、熔速波动等情况对通道偏析形成倾向性的影响,从而真实地描述VAR过程。如果进一步引入Pe与Po等参数的各向异性变量,就可以表征实际枝晶生长的方向性、液穴形态的变化所带来的糊状区内熔体流动性的各向异性。作为远景的研究工作,通过引入描述枝晶间距这一特征尺度的参数,反映枝晶间距变化对枝晶间熔体流场的影响。研究枝晶间距尺度上的熔体流动特性,及其对外加电磁场的响应规律,进而探索利用外加电磁场抑制糊状区内枝晶间熔体的有害流动和主动预防通道偏析的可能性。为此,在下一阶段GH4065合金扩大锭型的工作中,也需要以数值模拟工作为依据,针对预防通道偏析的问题对VAR工艺参数进行优化[32]。

图9

图9

真空电弧重熔过程中通道偏析诱发与生长机制的数值模拟研究

Fig.9

Numerical simulation of the trigger and growth of freckles during the VAR re-melting process (f—solid fraction in mushy zone)

(a) f map (b, c) solute distribution (d) macro-scale flow pattern of liquid phase in the mushy zone

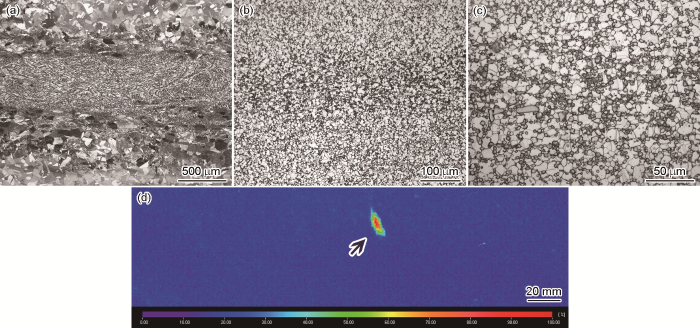

如何有效识别并可靠切除自耗锭中的冶金缺陷对保障航空锻件质量安全具有至关重要的意义。自耗锭上冶金缺陷的检出主要依靠超声波探伤的方法,探伤需要在可探性良好的棒材上进行。确认缺陷的基本方法是通过将自耗重熔过程的熔速曲线与棒材超声波探伤响应曲线进行交叉对比,如果超声波探伤异常响应的部位与熔速曲线异常波动情况高度相关,则需要根据探伤结果确定该节棒材是否需要立刻切除或定位记录留后持续观察。图10为通道偏析缺陷在粗晶与细晶棒材上的纵向形貌对比及超声波探伤响应情况,其中,图10a为初步完成铸态组织破碎的粗晶棒材上通道偏析的形态,通道内的组织表现出明显异常,由于Ti元素的富集形成了大量针片状η相。图10b和c为经过多重循环热机械处理工艺制成双相细晶棒材后通道偏析区域的形态。由图可知,经过热机械处理后通道内的组织形态发生了重大的变化,形成了与邻近区域类似的细晶组织形态,仅能观察到γ′相尺寸偏大、数量偏多。针对双相细晶组织棒材的低倍组织检查已经难以识别通道偏析,但超声波探伤可以在细晶棒材上识别出通道偏析缺陷,如图10d所示。

图10

图10

GH4065合金通道偏析缺陷在开坯过程中的形态演变及其在棒材上的超声波探伤识别

Fig.10

Morphological evolution of freckles during conversion and their supersonic identification on GH4065 billets

(a) a freckle in coarse-grained structure

(b, c) morphologies of the freckle in γ+γ' microduplex

(d) C-scan plot showing a freckle on fine-grained billet indicated by arrow (Color scale is for C-scan map)

与通道偏析相比,白斑缺陷的可探性更低。图5中的白斑缺陷就未能通过超声波探伤检查发现,而是在盘件的最终低倍腐蚀检查过程中被发现。而当白斑类型为表面受到污染的脏白斑时,往往更容易在超声波探伤检查过程中被发现。图11是在选用冶炼过程异常的GH4065合金自耗锭进行热加工工艺实验的过程中,通过超声波探伤的方法在盘件上定位的脏白斑缺陷,其中图11a的低倍组织中观察到的微裂纹状的形貌实际上是碳/硼化物条带在低倍腐蚀过程中被侵蚀剥落,其金相组织如图11b所示,图中的链状相根据图11d~k的EPMA分析数据可以确定为碳氮化物。链状的夹杂物表明,该白斑缺陷的表面受到了污染,即形成了所谓的脏白斑。该缺陷能够被探测到也与GH4065合金细晶盘锻件良好的超声波探伤性能有关,由图11c可知,该盘锻件在同为直径0.4 mm平底孔的探伤过程中,其噪声水平远低于图10d中的棒材。由上述分析可知,最大限度地提高锻件的组织均匀性从而提高超声波探伤可探性,不仅是提高力学性能稳定性的需要,对于提高冶金缺陷的识别能力同样具有重要的意义[2,6,16]。

图11

图11

GH4065合金盘锻件上通过超声波探伤确认的脏白斑缺陷

Fig.11

Discrete dirty white spot on GH4065 disc forging identified by supersonic inspection

(a) macro-scale morphology of white spot (blue arrow) and stringers (red arrows)

(b) optical image of stringers (indicated by red arrows in Fig.11a)

(c) C-scan plot showing a defect on disc forging

(d~k) EPMA analyses identified the stringer as inclusions

在对通道偏析形成规律的分析研究过程中,另一个重要发现是缺陷形成倾向性与合金中C元素的含量之间存在高度的相关性。对GH4065合金50支直径508 mm锭重2.5 t自耗锭的对比研究发现,在VAR各参数相同的条件下,当C含量从0.050%下降到0.008%的过程中,自耗锭中产生通道偏析的概率持续增大。其中当C含量为0.050%时,在自耗锭中未观察到通道偏析缺陷的出现,而当C含量降低至0.020%以下时,自耗锭在较高的熔速下通道偏析倾向性明显增大。同样,在同为低C合金的GH4720中,也较易于形成通道偏析缺陷。与此相对照,对于与上述材料的合金化程度相当甚至更高的合金中,仅因为C含量较高,则产生通道偏析的概率远低于上述的低C合金。如与GH4065合金化程度相当的GH4742合金,以及合金化程度大大高于GH4065合金的GH4175等合金,目前并未在这些高C合金直径508 mm的自耗锭中观察到通道偏析缺陷。C含量与通道偏析倾向性显著相关的实验事实表明,糊状区内MC碳化物的形态和数量可能会对枝晶间熔体的流动产生影响。如果能够通过图9所示的模拟技术阐明上述规律的凝固动力学机制,将是具有重要意义的理论研究工作。

上述规律意味着VAR过程的安全工艺参数窗口随着合金C含量的下降而缩小,当制备0.011%以下超低C含量的GH4065合金自耗锭时,需要全面地对相关工艺参数重新进行优化设定,以确保可靠预防通道偏析的出现。因此,超低C的合金设计一方面如图3所示通过对MC碳化物形态和数量的调控改善了合金的疲劳性能,另一方面实际上是加大了VAR熔铸过程中通道偏析缺陷的控制难度。

目前国内已经成功制备了GH4065与GH4720等合金直径508 mm超低C自耗锭,并通过优化工艺参数初步解决了VAR过程中黑斑与白斑等冶金缺陷的预防问题。但如何在批量生产条件下保证自耗锭的冶金质量仍是变形盘材制备技术领域的难点问题。

4 自由锻开坯与细晶棒材制备

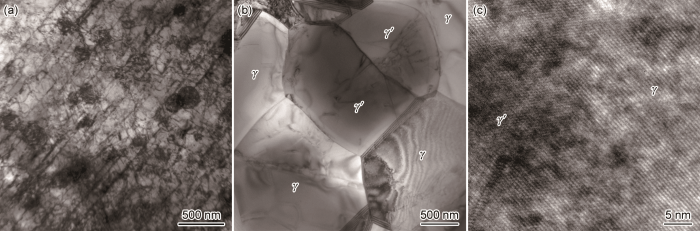

随着γ'相全溶温度的升高,沉淀强化型合金在单相区内的热加工窗口不断缩小。即使将锭坯加热至单相区内热塑性许可的温度上限,在快锻机的开放环境下,坯料温度在锻压过程中仍不可避免地会降至γ+γ'两相区,此时由于弥散析出的细小γ'相会与位错产生交互作用,一方面塑性变形促进γ'相的快速析出,另一方面γ'相的出现导致位错密度快速升高而动态再结晶却受到抑制,这种动态应变时效效应是导致材料热塑性恶化的重要机制之一,极易造成锭坯的严重开裂直至报废[2,15,16,45]。图12a为GH4586合金在1000 ℃两相区内变形过程中位错与γ'相的交互作用。由图可知,直径100~200 nm的共格γ'相对位错起到显著的钉扎作用,高密度的位错在滑移面上塞积,各种动态回复机制由于弥散分布γ'相的存在而受到强烈抑制,此时材料流变行为的突出特点是变形抗力大且热塑性差。与此形成对比,如图12b和c所示,当在γ'相质量分数更高的GH4065合金中形成特殊的γ+γ'双相细晶组织之后,粗大的γ'相与奥氏体基体之间失去共格联系,塑性变形过程中位错与大角度界面特别是非共格γ-γ'相界面发生反应而湮灭[29],从而使变形态组织中的位错密度保持在较低的水平。

图12

图12

盘材合金热塑性加工过程中沉淀强化相γ'与位错之间的交互作用

Fig.12

Interaction between dislocations and γ' precipitates during hot working process of disc alloys

(a) dens dislocations induced by strain ageing effect in alloy GH4586

(b) low dislocation density in γ+γ' microduplex in alloy GH4065

(c) HRTEM image of γ-γ' interface in Fig.12b

观察分析表明,这种γ↔γ'相变诱导塑性机制,能够以图13所示的另一种形式,即在常规粗晶组织中以所谓的γ'相的不连续沉淀的形式来发挥同样的作用[46,47]。图13a为GH4065合金在单相区内热变形时的组织形态,此时如果温度降至γ+γ'两相区内并持续变形时,则可能形成2种完全不同类型的组织,一种是如图13b所示的变形态组织,细小的共格γ'相均匀弥散地在奥氏体晶粒内部析出,奥氏体晶粒经历大变形后产生了严重的畸变,但仍没有发生大比例的动态再结晶,这是两相区变形的常规组织状态。而在特定的工艺条件下,会获得一种如图13c和d所示的特殊的组织形态,粗大的γ'相在塑性变形的作用下以不连续沉淀机制析出,形成了一种特殊的γ-γ'两相交替出现的片层状组织,实际上相当于塑性变形诱发的γ→γ+γ'共析转变。图13d给出了这些特殊γ'相的SEM形貌,大量长度达到20 μm以上的针片状的γ'相在奥氏体晶粒内部析出,EBSD分析表明,这些γ'相在晶内以共格形式与奥氏体基体结合,而端部则以非共格关系终止于奥氏体晶界。事实上,这些γ'相生长的过程与奥氏体晶界迁移即再结晶的过程同步。EBSD与TEM分析都表明,γ'相不连续沉淀过程大幅度地降低了位错密度,图13e和f中的EBSD分析显示,奥氏体晶粒内部仅在γ-γ'两相交界处形成了小角度界面,而其它区域的晶格畸变都很小,均为低位错密度区。实际上这种奥氏体晶粒与γ'相都较为粗大的特殊组织形态,在塑性变形机制角度看,与γ+γ'双相细晶组织是拓扑等效的,即存在一种相变超塑性效应,使得流变应力大幅度下降,同时热塑性显著提升。实验研究也表明,这种特殊组织形态,无论是流变应力还是热塑性实际上都与γ+γ'双相细晶组织接近。

图13

图13

GH4065合金热塑性加工过程中在应变诱导γ'相不连续沉淀机制作用下形成的特殊组织形态

Fig.13

Special γ-γ' configurations developed during hot working process of alloy GH4065 due to the mechanism of strain induced discontinuous precipitation of γ' phase

(a) original structure in single austenite region

(b) fine and dispersed γ' precipitate during deformation in two-phase region

(c, d) optical and SEM images of discontinuous precipitated γ', respectively

(e, f) EBSD phase map and low angle misorientation (5°), respectively

图13c~f所示组织在0.1 s-1的应变速率条件下形成,对照针片状γ'相的空间尺度与变形过程的时间尺度可知,在塑性变形过程中借助γ-γ'相不连续沉淀机制,针片状γ'相的快速生长与奥氏体晶界的快速迁移同时得以实现,因此上述特殊组织形态实际上是一种快速塑性变形的产物。不连续沉淀效应作为一种快速塑性变形机制,可以在自由锻开坯0.1 s-1的典型应变速率条件下发挥作用。因此充分利用上述机制,可以使材料在变形温度从单相区降至两相区的过程中避免动态应变时效效应的不利影响,促使铸态组织以这种特殊的方式实现再结晶,进而快速地向双相细晶组织转变。

针对各种不同组织形态GH4065合金开展的热模拟实验工作(图14)进一步验证了高合金化材料的上述特殊变形行为特征。实验表明,GH4065合金原始铸态组织的热塑性较低,但经过特定的均匀化退火处理后,在单相区特定温度区间内热塑性得到了大幅度提升。根据图14a给出的拉伸试样断口形态可知,虽然均匀化处理后的铸态组织仍表现出显著的各向异性,但在1150 ℃附近具备优良的热塑性,从而为自耗锭的铸态组织破碎提供了一个关键的温度窗口。实验同时发现,GH4065合金充分再结晶的变形态组织的热塑性变化规律与铸态组织完全不同。对于γ'相弥散分布的粗晶组织,仅在单相区内具备良好的热塑性,而进入两相区后,由于γ'相沉淀析出而产生强烈的动态应变时效效应,材料的热塑性大幅度下降,因此常规粗晶组织的可锻温度窗口很小,这与此前一系列研究工作[6,15,24]的结论一致。特别地,当形成特殊的γ+γ'相双相细晶组织后,坯料在两相区内的热塑性大幅度提高,特别是温度降至1000 ℃以下仍保持优良的热塑性。由图14b可知,此时合金在接近200 ℃的温度窗口范围内、0.1 s-1的高应变速率条件下具备接近100%的断面收缩率,这一特殊性质使得棒坯可以在快锻机上进行长时间、大变形量的反复镦拔。

图14

图14

热模拟拉伸实验中GH4065合金铸态组织与双相细晶组织的断面收缩率对比

Fig.14

Hot working plasticity of alloy GH4065 characterized by percent area reduction of tension tests

(a) as-cast structures after solutioning treatment (b) γ+γ' microduplex (c) schematic of original specimen

上述规律为GH4065合金自耗锭开坯与细晶棒材制备指出了基本途径:就是在铸态组织具有良好热塑性的较小温度窗口内,在快锻机上通过自耗锭的整体镦锻,实现铸态组织的破碎。然后在3~5个镦拔循环中,结合中间退火处理,将坯料变形温度以阶梯递减的方式降至两相区范围内,通过两相区内的镦拔变形使坯料逐步转变为特殊的双相细晶组织状态,从而获得更高的热塑性和更大的变形温度窗口范围。上述工艺是一个典型的多重循环热机械处理过程,其热制度与微观组织控制的关键环节是温度梯度的设置以及与中间退火处理的配合。

进一步研究表明,应变诱导γ'相不连续沉淀效应是γ'相质量分数超过35%合金的共同特征,且随着γ'相质量分数的持续提高,不连续沉淀效应的自发性显著增大,从而更有利于铸态组织破碎过程中提升热塑性、扩大合金在γ+γ'两相区内的热加工窗口范围[29]。随着对上述规律的认识逐步深入,铸态组织的热塑性问题将不再是采用铸锻工艺制备高合金化材料的主要制约因素,而多重循环热机械处理技术则为更高性能水平盘材合金的发展奠定了坚实的制备技术基础。目前,应用应变诱导γ′相不连续沉淀效应提升热塑性、实现铸态组织破碎的技术已经在解决GH4156与GH4975等合金开坯问题的过程中得到充分的验证。

在反复镦拔开坯过程中,如果出现温度梯度设置不当、特定温度台阶处变形量不足、没有进行合理的中间退火处理等问题,则单相区锻造时形成的粗大低倍组织就会在后续的锻压过程中得到保留,并在最终制备的细晶棒材中形成粗大的低倍粗晶。低倍粗晶是超大尺寸奥氏体晶粒在宏观尺度的表现,在棒材横截面的各个部位均可能出现,特别是GH4065与GH4720等低碳合金,在高温均匀化处理后会在自耗锭上形成超大的低倍晶粒,在开坯工艺不当的情况下极易在棒材上出现如图7所示的粗大晶粒残留现象。在大规格细晶棒材上残留的低倍粗晶组织,往往无法在后续的盘锻件制备过程中得到彻底的消除,因为后续的镦饼模锻过程中,坯料温度将转入更低的区间,这些棒材上残留的超大低倍晶粒很难在低温下完成充分的再结晶,因而这种超大的低倍粗晶残留是导致盘锻件报废的重要原因之一[48,49,50]。国外对René 65、AD730及U720Li等合金中此类问题总的解决方法就是在热加工过程中加大总变形量、加强对变形温度的控制[19,20,21]。具体就是开坯过程中增加镦拔的次数,设备上选用大型快锻机与径锻机制备棒材,但上述措施会大幅度推高生产成本,特别是采用等温锻设备进行开坯会严重影响合金的生产效率与成本控制。因此,在常规快锻机的生产工艺条件框架内解决残留未再结晶晶粒的消除问题是目前受到广泛关注的一个重要技术问题。国内在变形合金棒材组织均匀性控制方面总体上效果不理想,高合金化盘材合金通常不能执行较高的探伤检验标准,实际上也与组织均匀性问题直接相关。以往国内相关研究工作主要集中在锻压设备能力提升、模具温度选择及成型工艺优化、坯料温度控制技术及保温材料开发等方面,关于材料变形行为的研究基本在经典的再结晶理论框架下展开,较少针对高沉淀强化相质量分数的难变形合金所表现出的特殊的变形行为开展系统的研究工作。通过上述分析可知,采用新型的多重循环热机械处理技术,即通过变形温度梯度设置+每火大变形镦拔+道次间退火处理工艺,能够成功解决铸态组织破碎与细晶棒材制备2个关键技术问题,从而为高性能变形盘材的研制提供有力的技术支撑[28,29]。

目前GH4065等合金制备细晶棒材的具体技术路线是自耗锭通过镦拔初步破碎铸态组织后分切成单重300~500 kg的定尺坯料,然后应用多重循环热机械处理工艺按节制备细晶棒材。下一步的工作是实现自耗锭整体完成热机械处理工序后再拔长锻制整支长棒材,完成超声波探伤检验后再分切定尺坯料。整体镦拔有利于提高生产效率与成材率,同时整支棒材实施超声波探伤便于与自耗熔炼曲线进行定位对比分析,从而更有利于冶金缺陷的探测识别。

5 盘锻件的组织性能调控

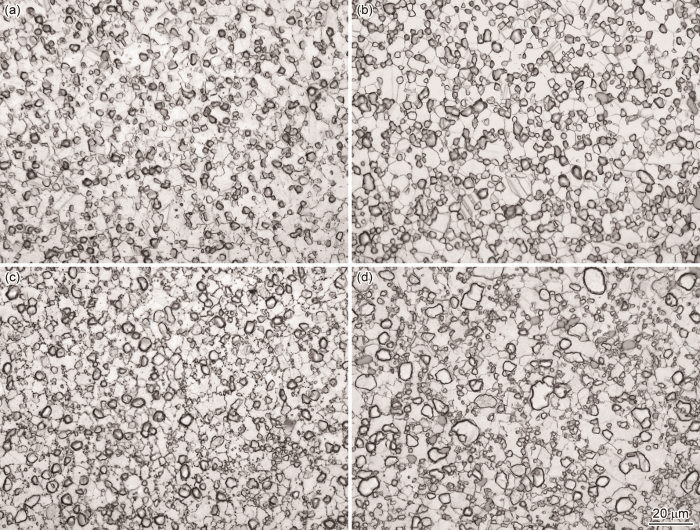

正是γ+γ'双相细晶组织所具备的特殊变形行为特征,为上述合金热模锻成型工艺的实施提供了有力的支撑。更为重要的是,研究已经证明双相细晶组织优良的热塑性是沉淀强化型合金的共同特征。如图8所示,GH4065、GH4720、GH4175与GH4975合金在各自γ'相全溶温度100 ℃以下(相同的归一化温度下)均具备超塑性变形的能力,可以获得500%以上的延伸率,且各合金的变形态组织对变形温度不敏感,两相区内的变形温度窗口达到200 ℃以上。图15给出了4个合金在如上所述变形条件下的微观组织。总体来说,各合金在热塑性变形过程中呈现相似的组织演变规律,即在500%以上大变形条件下γ+γ'双相细晶组织仍具备高度的稳定性,奥氏体晶粒与γ'相的尺寸形态都没有随变形量的增大而发生显著变化。由图可知,随着合金中γ'相质量分数的逐渐增加,变形态组织中γ'相的尺寸也持续增大,其中GH4975合金中的γ'相尺寸已经与奥氏体晶粒直径相当。研究表明,热塑性变形条件下γ+γ'双相细晶组织的稳定性随着γ'相质量分数的增加而增大,塑性许可的变形温度范围与应变速率范围都随之增大。如前所述,由于对γ+γ'双相细晶组织及其特殊变形行为特征的深入认识,热加工塑性问题已经不再是变形盘材向高合金化方向发展的主要制约因素[29]。

图15

图15

不同γ'相质量分数盘材合金在超塑性变形过程中的γ+γ'双相细晶组织形态

Fig.15

Morphologies of γ+γ' microduplex of disc alloys with various γ' mass fractions during superplastic deformation at the temperature of 100 ℃ lower than γ' solvus temperature (given in Table 1) and strain rate of 1×10-3 s-1

(a) GH4065 (b) GH4720 (c) GH4175 (d) GH4975

关于γ+γ'双相细晶组织的几个问题需要特别指出:第一,γ+γ'双相细晶组织和γ'相弥散分布是沉淀强化型合金的2种典型组织状态[29],其中γ+γ'双相细晶组织除了具备γ'相粗化失去共格关系、奥氏体晶粒细小的特点外,最主要的特征是γ-γ'两相之间的对等关系,即形成了一种双相组织形态。实际上细晶并不是双相组织必备的特征,例如图13所示的在γ'相不连续沉淀过程中形成的粗大针片状组织,与γ+γ'双相细晶组织就是拓扑等效的;第二,γ+γ'双相细晶组织不是为了提升热塑性而专门制备的一种中间组织形态。由于双相组织相对于γ'相弥散分布的常规组织具有更高的热力学稳定性,因此在两相区温度下的晶粒细化过程实际上也是双相细晶组织自发形成的过程,也就是说对于γ'相质量分数35%以上的合金,并不存在一种非双相形态的细晶组织,只是以往的研究中没有关注细晶组织中γ-γ'两相关系的特殊性及与之相应的特殊热塑性变形行为,事实上GH4065与GH4720等合金亚固溶热处理后都保留了这种双相细晶组织形态;第三,双相细晶组织状态能够最大限度地降低锻件组织性能的各向异性。因为双相细晶组织具备特殊的塑性变形机制[29],即使在两相区较低温度区间内进行大变形,仍能够维持等轴晶的组织状态,如图15所示,无显著的织构形成且力学性能保持各项同性的状态,这些性质对保障盘件性能均匀性以及加工与服役过程中的尺寸稳定性都具有重要的意义。

由于GH4065与GH4720等变形盘材合金采用超低C设计,碳化物对奥氏体晶粒尺寸的控制作用有限。此类合金主要依靠非共格γ'相与奥氏体晶界的交互作用进行组织控制,由于枝晶偏析效应的影响,当合金在接近γ'相全溶温度进行锻造和热处理时易形成混晶组织。为获得均匀的细晶组织,超低C的变形盘材通常采用两相区锻造+亚固溶热处理工艺路线,材料在低于γ'相全溶温度100 ℃的低温区间进行塑性加工,在γ'相全溶温度以下30~70 ℃的温度范围内进行固溶处理。亚固溶处理过程中奥氏体基体不会经历充分的静态再结晶过程,因此对奥氏体晶粒尺寸的控制主要依靠前续的热塑性加工过程。图16为采用两相区锻造配合亚固溶热处理获得的GH4065合金航空盘锻件及其低倍组织,其中图16a为高推重比军用涡扇发动机压气机整体叶盘与大涵道比商用发动机低压涡轮盘锻件实物。虽然图中的低压涡轮盘尺寸呈环状,但作为转动件,为了保障组织性能的轴对称特征,同时为降低坯料的重量,该锻件采用环锻/环轧制坯、最终热模锻造成型的工艺路线制备,锻件直径达到850 mm。图16b为低涡盘锻件的热处理态低倍组织。分析表明,锻件的组织均匀性与尺寸稳定性都得到了充分的保证。

图16

图16

大推力涡扇发动机用GH4065合金盘锻件及其低倍组织均匀性

Fig.16

Large-scale disc forgings and the macrostructural homogeneity of alloy GH4065

(a) compressor blisk and low-pressure turbine disc(b) macrostructure of disc forging

获取如图17a所示的均匀细晶组织是GH4065等合金获取优良的综合性能,特别是屈服强度与低周疲劳性能的重要前提条件。但亚固溶热处理后的锻件中易于残留一定比例的小尺寸未再结晶晶粒,如图17b所示。此类未再结晶晶粒与棒材上直径100 μm等级的大尺寸残留晶粒不同,其尺寸通常在10~30 μm范围内变化,与邻近区域的双相细晶组织的奥氏体晶粒直径接近,因此已经不能仅按晶粒尺寸识别这些小尺寸的残留未再结晶晶粒。由于在两相区内的塑性变形温度下,双相细晶组织的奥氏体晶粒内部没有弥散分布的γ'相,而残留未再结晶晶粒内部则一直存在共格γ'相,因此对于图17b中一个特定的晶粒,是双相细晶组织中的奥氏体细晶粒还是小尺寸的残留的未再结晶晶粒,需要依据γ-γ'两相之间的拓扑关系,作为定义和区分的标准。上述分析同时表明,残留未再结晶晶粒的消除不仅是一个经典意义的动态再结晶过程,而是一个γ'相弥散分布的常规晶粒向双相细晶组织形态转化的过程。实际上残留未再结晶晶粒的另一个特征是其内部较高的位错密度。图17d和e分别为双相细晶组织和残留未再结晶晶粒热处理后的TEM形貌。由图17d可知,双相细晶组织在热加工与热处理过程中都保持了低的位错密度,而残留未再结晶晶粒内部在热变形过程中积聚的高密度的位错,未能在热处理过程中完全消除,而是进行重组并与晶内共格γ'相交互作用,如图17e和f所示。研究[51,52,53]表明,这些位错密度较高的残留未再结晶晶粒是锻件超声波探伤过程中噪声的重要来源,因此实际上亚固溶热处理的GH4065与GH4720等合金实施高精度超声波探伤的难度较高,总体上要高于采用过固溶处理从而经历了充分静态再结晶的粉末冶金材料及锻件。对于碳化物含量较高的合金如GH4175,奥氏体晶粒尺寸可以依靠二次碳化物来进行控制,因此可以在更高的温度区间进行固溶处理并获得均匀的细晶组织状态。如图17c所示,在γ'相全溶温度处进行固溶处理仍可以在GH4175这一类高C合金中获得均匀的组织状态,虽然此时双相细晶组织已经消失因而没有粗大γ'相来阻碍晶界迁移,但奥氏体晶粒并没有失去控制过度长大。

图17

图17

全尺寸变形盘锻件的热处理态微观组织

Fig.17

As-solutioning microstructures of the full-scale disc forgings optical images of alloy GH4065

(a, b) and GH4175 (c), TEM image of dislocation free γ+γ' microduplex in Fig.17a (d), TEM images of small un-recrystallized grains indicated by arrows in Fig.17b (e, f)

热模拟实验[29]表明,两相区内任何一个从γ'相弥散分布的常规组织向双相细晶组织的转变都对应一个负的表观激活能,也就是双相细晶组织具有更高的热力学稳定性。而2种不同类型组织流变应力的差异(双相细晶组织流变应力低,常规组织流变应力高)构成了阻碍γ'相弥散分布常规组织向双相细晶组织转变的动力学势垒。基于上述关系,通过控制塑性变形温度与应变速率2个状态变量,就可以在塑性变形过程中根据需要决定上述2种不同组织状态之间的转换方向。当变形参数满足γ'相弥散分布常规组织向双相细晶组织转变的条件时,就可以高效率地消除残留未再结晶晶粒。特别地,当变形参数满足双相细晶组织向γ'相弥散分布的常规组织转化的条件时,就可以在两相区温度范围内通过塑性变形的方法获取γ'相弥散分布的常规的粗晶组织。双相细晶组织的上述特殊性质使得基于梯度塑性变形工艺(而不是梯度热处理原理)制备双组织双性能盘成为可能。由于采用铸锻工艺生产的变形盘材存在合金元素的枝晶偏析,因此在接近γ'相全溶温度处会不可避免地出现混晶组织,同时超低碳的设计则会导致奥氏体晶粒在单相区内不受限制地长大。上述特性使得变形盘材通过梯度热处理工艺制备双性能盘存在固有的困难,而基于梯度塑性变形原理则可以充分利用双相细晶组织的特殊性质,获得分界面定位准确的双组织双性能盘锻件。梯度塑性变形工艺制备双性能盘件的原理已经得到初步验证,全尺寸盘件的研制将是下一阶段的重要工作之一。

综上所述,依靠双相细晶组织的特殊性质发展的多重循环热机械处理技术,既可以高效率地消除残留未再结晶组织,也可以制备双组织双性能盘锻件,从而为解决高性能盘锻件的塑性成型与组织性能调控这一关键共性技术问题开辟了全新的技术途径。

6 总结

(1) 变形高温合金具备可靠性高、适于大批量生产和全寿命成本低廉的突出优势,因此变形盘材仍是先进航空发动机上用量最大的转动件材料,特别是制造压气机盘与低压涡轮盘的理想材料。

(2) 到目前为止,国内变形盘材料仍主要依靠跟踪仿制,但经过长期的积累已经初步具备自主研制新型合金的能力。在研制800 ℃以上服役的新材料以及现有合金的改型优化过程中,正逐步实现从仿制到自主研发的转变,这为最终形成具有自主知识产权的变形盘材料体系奠定了良好的基础。

(3) 由于近年来国内冶炼与热加工装备水平的快速提升,设备条件已经不再是制约高合金化材料制备技术发展的主要因素。在三联熔铸直径508 mm以上自耗锭、多重循环热机械处理制备直径300 mm以上细晶棒材、盘件热模锻成型与组织性能控制等关键共性技术领域取得的一系列突破性进展,为GH4065、GH4175与GH4975等新材料的研制提供了有力的制备技术支撑。

(4) 为了更好地保障高性能盘材在批量生产条件下的质量稳定性与成材率,需要在自耗锭冶金缺陷的预防与识别、自由锻开坯工艺优化、双组织双性能盘锻件制备等方面进一步开展系统的研究工作。

(5) 高性能的变形高温合金盘材在先进军用涡扇发动机、商用大涵道比涡扇发动机、空天飞机先进动力装置、已批产型号的改进改型等方面都具有广阔的应用前景。