对航空器而言,减轻重量可以减少燃料消耗、增加载重和航程,从而显著节省成本与资源,而减少材料的密度被认为是航空器减重很有效的方式。Al-Li合金具有密度低、比强度和比刚度高、高/低温性能好等优点,在航空航天领域得到广泛应用。2195 Al-Li合金是第三代Al-Li合金,具有超高强度、卓越的低温性能及优良的可锻性与可焊性,已经替代了传统合金而成功应用在航天飞机的超轻燃料箱上并实现了7500磅的减重[1,2,3,4]。Al-Li合金通常需要经过锻造、轧制等一系列热加工过程来获得不同种类的半成品,而热加工会显著影响材料的微观组织与力学性能[5,6],因此研究Al-Li合金热加工过程中的流变应力特征和微观组织结构变化规律对于优化变形参数及控制材料性能具有重要意义。韩冬峰等[7]对2195 Al-Li合金进行了高温等温压缩并得到了合金本构方程,Wang等[8]对2397 Al-Li合金进行了热压缩实验并讨论了其动态再结晶机制。传统的圆柱压缩易受摩擦影响而出现“鼓肚”现象[9],对流变应力的测定与微观组织表征均有影响,而采用平面应变压缩,压缩样品的应力状态、变形状态及热传导等更接近轧制,对流变应力的测定也更加精确[10]。目前,通过平面应变压缩研究2195 Al-Li合金热变形行为与微观组织的成果仍然很少。

众所周知,铝合金在热加工过程中组织会发生加工硬化和动态软化2种变化,动态软化主要包括动态回复和动态再结晶。动态再结晶有利于细化组织,消除缺陷和提高材料性能,被认为是最重要的组织演变之一[11]。动态再结晶还有利于减弱合金的各向异性,这对于长期受各向异性制约的Al-Li合金而言意义重大[12,13]。铝合金是高层错能的金属,通常认为铝合金容易发生动态回复,在大的应变量下形成连续动态再结晶,且充分的动态回复会抑制不连续动态再结晶的发生[14]。铝合金的动态再结晶对变形条件非常敏感,通过热模拟压缩实验研究铝合金的动态软化行为已有一些成果。研究[15,16,17]发现,动态回复一般都是铝合金主要的动态软化机制,动态回复与动态再结晶可以共同造成动态软化。Sun等[15]发现7075铝合金经过压缩后出现典型的连续动态再结晶,在高温低应变速率下再结晶增加,且有几何动态再结晶形成。Yang等[18]发现2099 Al-Li合金在热加工中主要形成典型的不连续动态再结晶。杨胜利等[19]和陈学海等[20]研究了铝合金的再结晶动力学并建立了动态再结晶模型,Xiang等[21]和Yin等[22]分别研究了1460 Al-Li合金和Al-Cu-Li合金的热变形行为与微观组织演变。然而,铝合金在一定的变形条件下有可能同时发生多种类型的动态再结晶[23],目前变形条件对不同类型的动态再结晶分别有何影响还研究较少,此外通过平面应变压缩实验对2195 Al-Li合金动态再结晶的研究也很少涉及。

本工作通过平面应变压缩实验与微观组织表征,研究了2195 Al-Li合金不同变形条件下的动态再结晶行为,以期对合金的热加工工艺与组织控制有一定的指导意义。

1 实验方法

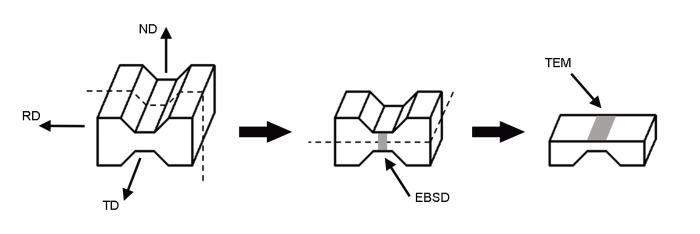

实验采用2195 Al-Li合金铸锭,其化学成分(质量分数)为:Cu 4.12,Li 1.02,Mg 0.44,Ag 0.4,Zr 0.11,Fe 0.05,Al余量,采用440 ℃、16 h+490 ℃、20 h的双极均匀化工艺。将均匀化状态的合金加工为20 mm×15 mm×10 mm的试样,在Gleeble-3500热模拟试验机上进行等温平面应变压缩实验。试样以5 ℃/s速率分别加热到350、400、450和500 ℃并保温3 min,在0.01、0.1和1 s-1的应变速率下进行真应变为0.916 (变形量60%)的平面应变压缩,压头宽度为5 mm,压缩后立即水淬以保留变形组织。表征试样的切割和分析位置如图1所示。电子背散射衍射(EBSD)样品经表面机械打磨与电解抛光后,通过TESCAN MIRA3场发射扫描电镜(SEM)对变形组织进行表征并使用Channel 5软件对取向数据进行处理。透射电镜(TEM)样品薄片经机械打磨和电解双喷减薄后,在TECNAI G2 F20 TEM上观察组织,加速电压200 kV。

图1

图1

试样分析位置

Fig.1

Schematic of observing areas (RD, TD, ND represent rolling, transverse and normal directions, respectively; EBSD—electron backscatter diffraction; TEM—transmission electron microscope)

2 实验结果与讨论

2.1 动态再结晶临界条件

合金在变形温度350~500 ℃、应变速率(

图2

图2

2195 Al-Li合金真应力-应变曲线

Fig.2

True stress-true strain curves of 2195 Al-Li alloy deformed at the strain rates of

研究[25]表明,通常动态再结晶在峰值应力之前就已经发生,不同变形条件下动态再结晶的临界条件不同,说明不同变形参数下动态再结晶的难易程度不同,因此在相同应变下不同变形参数的再结晶微观组织也有区别。Jonas等[26]通过研究动态再结晶动力学发现,通过对7次或更高次多项式拟合后的应力-应变曲线的塑性变形部分作θ-σ图,曲线的切点所对应的应力即为动态再结晶临界应力σc,到达该应力的应变即为该变形条件下的临界应变(εc),其中

图3

图3

2195 Al-Li合金θ-σ与(d2θ/dσ2)-σ曲线

Fig.3

Curves of θ-σ (a~c) and (d2θ/dσ2)-σ (d) of 2195 Al-Li alloy (θ—work hardening rate, σ—stress, σc—critical stress, σs—saturation stress)

(a)

图4

图4

2195 Al-Li合金的再结晶临界应力曲线及lnεc-lnZ关系图

Fig.4

σc curves under different deformation parameters (a) and relationship of lnεc-lnZ (b) of 2195 Al-Li alloy (Z—Zener-Hollomon parameter, εc—critical strain)

变形温度与应变速率的综合效果可以用Zener和Hollomon提出的温度补偿应变速率因子(Z参数)来表示[27],表达式为:

式中,Q为变形激活能,R为气体常数,T为变形温度。合金热变形的Q值可以通过计算合金的本构方程得到,对于较为广泛的应力范围,由Sellars和McTegart[28]所建立的带有双曲正弦函数的本构方程比较适用,表达式为:

表1 各变形条件下的lnZ值

Table 1

Strain rate / s-1 | Temperature / ℃ | |||

|---|---|---|---|---|

| 350 | 400 | 450 | 500 | |

| 0.01 | 49.1 | 45.1 | 41.7 | 38.7 |

| 0.1 | 51.4 | 47.4 | 44.0 | 41.0 |

| 1 | 53.7 | 49.7 | 46.3 | 43.3 |

可以看出,应变速率的升高和变形温度的降低都会导致Z值升高,lnεc随lnZ的增大而升高,近似成线性关系,对图4b的结果进行线性拟合,可得lnεc与lnZ之间存在lnεc=0.07714lnZ-6.56105直线关系,线性拟合的相关系数约为0.95,根据此关系也可以预测其它Z值条件下的再结晶临界应变。由此可见,随着Z值的降低,即变形温度的升高和应变速率的降低,动态再结晶临界应变减少。文献[19,20]在Al-Cu-Li合金和7085铝合金中也发现了相同趋势的直线关系,刘娟等[30]在建立镁合金新的再结晶动力学模型中也发现了类似的趋势,这说明动态再结晶更容易在低的Z值时发生。此外,由文献[19,20]中所得再结晶动力学模型中也可以看出,动态再结晶发生后,同一应变量下的动态再结晶分数随Z值的降低而升高,并且达到完全再结晶所需的应变量随Z值的减小而降低,这也可以说明动态再结晶在低Z值的变形条件下进行得更加充分。由图2可以看出,随着变形温度的升高和应变速率的降低,峰值应力与稳态流变时的应力降低,并且达到峰值应力与稳态流变时的应变也减少,合金的流变过程缩短,这些变化可能也与更充分的动态再结晶有关。流变行为是材料组织演变的综合反映,因此还需通过微观组织表征分析各变形参数下的动态再结晶行为。

2.2 不同变形参数下动态再结晶微观组织的EBSD像

lnZ为38.7、41.0、41.7、44.0、46.3、47.4 (对应变形条件500 ℃ 0.01 s-1、500 ℃ 0.1 s-1、450 ℃ 0.01 s-1、450 ℃ 0.1 s-1、450 ℃ 1 s-1、400 ℃ 0.1 s-1)的微观组织EBSD像如图5所示。其中黑色线条表示取向差大于15°的大角晶界,晶粒的颜色根据其取向的3个Euler角按比例分配红、绿、蓝而得到,图5a和f中右侧部分为左侧方框区域的放大图。可以看出,所有变形状态下的变形晶粒均表现为沿轧制方向(RD)伸长的典型带状变形组织。在低的Z值下,变形晶粒的晶界平直而清晰,厚度较大且分布均匀;而在高的Z值下,带状变形晶粒的分布更加集中,厚度更小且分布不均匀,变形组织出现明显的流变集中(flow localization)现象,且随着Z值的升高,流变集中现象更加严重。Murty等[31]在研究2219铝合金压缩量为75%的平面应变压缩中,也发现从压缩表面至试样心部的应变由0变化至4,即越靠近心部应变越大。流变集中现象主要由剪切带集中造成,变形过程中的局部温度升高会更容易形成绝热剪切带而促进流变集中[32],在高Z值的变形条件下,合金变形的温度低,变形时间短,热量难以及时耗散而更容易出现热量集中导致局部温度升高[21],从而引起流变集中现象,随着Z值的进一步升高这种现象也更加明显。此外,动态软化进行得不均匀也是流变集中形成的原因[18]。在流变集中的区域,带状变形晶粒的厚度更小且晶粒破碎明显,说明在流变集中的区域发生的变形更大,这也导致合金的变形抗力增加,因此在高的Z值下更严重的流变集中也是造成流变应力较高的原因。

图5

图5

2195 Al-Li合金变形组织的EBSD像

Fig.5

Electron backscatter diffraction (EBSD) images of 2195 Al-Li alloy deformed at different lnZ (CDRX—continuous dynamic recrystallization, GDRX—geometric dynamic recrystallization, DDRX—discontinuous dynamic recrystallization)

Color online

(a) lnZ=38.7 (b) lnZ=41.0 (c) lnZ=41.7 (d) lnZ=44.0 (e) lnZ=46.3 (f) lnZ=47.4

动态回复是2195 Al-Li合金热加工时的主要软化机制[16],但铝合金在热加工时也会发生动态再结晶。由图5可以看出,所有变形条件下的微观组织中都可以观察到动态再结晶的形成,动态再结晶进行得并不完全且含量在不同变形条件也不相同。由图5a中lnZ为38.7时的微观组织可以观察到,此时动态再结晶晶粒较多且尺寸较大,主要分布在变形晶粒的晶界附近,尤其是三角晶界区域,形成典型的链状结构,也有少数再结晶形成于变形晶粒内部。随着Z值升高,动态再结晶更加微弱,但在高的Z值时,变形组织发生明显流变集中的区域同样在晶界附近有再结晶形成,如图5f所示。动态再结晶的形成机制并不单一,变形晶粒的晶界附近与晶粒内部的再结晶形成机制可能并不相同;此外,晶界附近动态再结晶的形成机制可能也不一致,因此有必要对再结晶的类型进行判断。

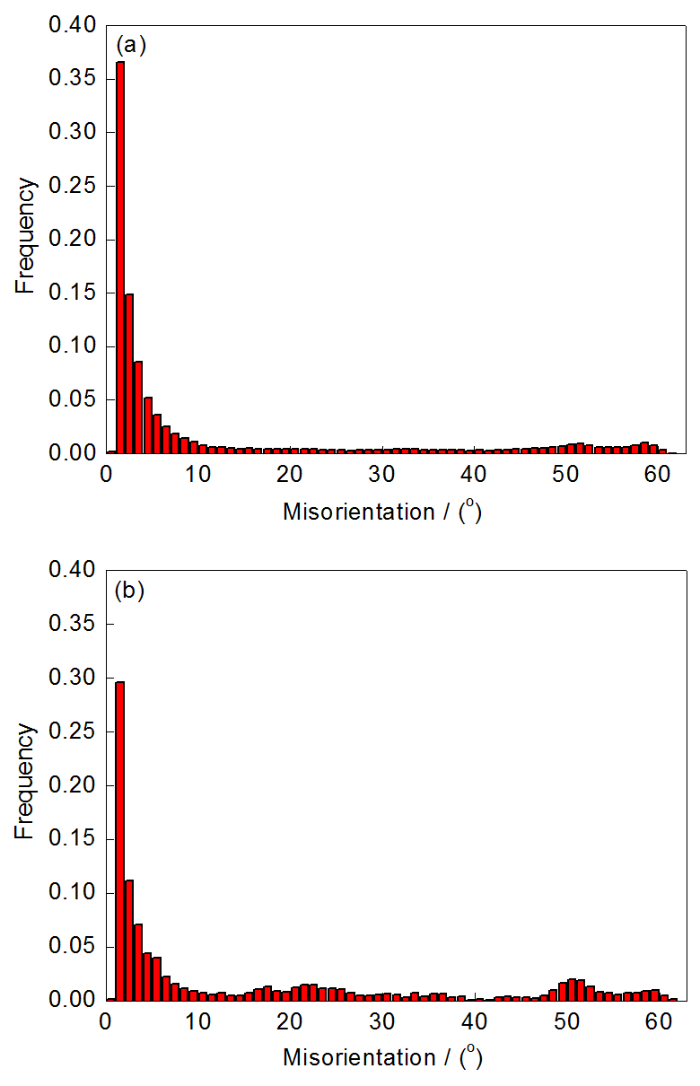

动态再结晶主要有不连续动态再结晶、连续动态再结晶和几何动态再结晶这3种方式[33],其中不连续动态再结晶有典型的形核与长大过程,连续动态再结晶主要由小角晶界转变为大角晶界形成,几何动态再结晶与变形晶粒破碎有关。原始晶界尤其是三角晶界处是不连续动态再结晶理想的形核位置,而几何动态再结晶是因为锯齿状的弓出晶界相接触使晶粒破碎产生新的晶粒,同样也主要分布在晶界附近,但是与不连续动态再结晶相比仍有不同之处。几何动态再结晶是原始晶粒变形至晶粒厚度为2倍左右的亚晶尺寸时才发生的晶粒细化现象[34],因此厚度较大的变形晶粒很难出现几何动态再结晶;几何动态再结晶需要变形晶粒沿晶粒伸长方向破碎[35];并且几何动态再结晶的晶粒尺寸细小,一般为2~3倍的亚晶尺寸[35]。如图5f中lnZ值为47.4时的变形组织中可以观察到有明显的由变形晶粒沿伸长方向破碎产生的新晶粒,如箭头8~10所指晶粒,以及箭头11处可以观察到弓出晶界即将接触。全Euler角图中晶粒的颜色表示取向,可以看出,新晶粒的取向基本相同,说明晶界附近沿RD方向分布的一系列新晶粒由同一变形晶粒的破碎产生。可以看出以这种方式形成的新晶粒主要形成于厚度很小的带状变形晶粒,变形晶粒的厚度与新晶粒的尺寸相当。Henshall等[36,37]认为发生几何动态再结晶时的晶界取向差通常会呈双峰分布,这是由于随着变形中原始晶粒的伸长与窄化,原始晶界通过几何动态再结晶会形成更多的大角晶界。图6a所示为图5f中晶界的取向差分布,大部分晶界为小角晶界。由于变形组织并不均匀,为了观察厚度较小的带状变形晶粒的取向差情况,对图5f中虚线之间的区域进行晶界取向差分布的统计,结果如图6b所示。可以看出,取向差分布呈现明显的双峰特征,大角晶界相对含量远高于图6a,因此可以判断,由于在该变形条件下流变集中的增加,流变集中区域的晶粒伸长与窄化的程度升高,形成了几何动态再结晶且大角晶界的相对含量升高。不连续动态再结晶主要由晶界处具有一定尺寸的亚晶通过晶界弓出而形核并长大为新的晶粒[38],新晶粒的形成也和位错的逐渐积累有关[39],研究[35]发现其晶粒尺寸也明显大于几何动态再结晶,如图5a中箭头1~4所指晶粒和亚晶。而连续动态再结晶通常由变形晶粒内形成新的小角晶界以及小角晶界取向差逐渐增大而转变为大角晶界形成[40],如图5a中箭头5~7所指的晶粒和亚晶,可明显观察到晶界取向差的逐渐转变。

图6

图6

图5f中晶界的取向差分布

Fig.6

Boundary misorientation angle distribution histograms of Fig.5f(a) whole image (b) the zone between dotted lines

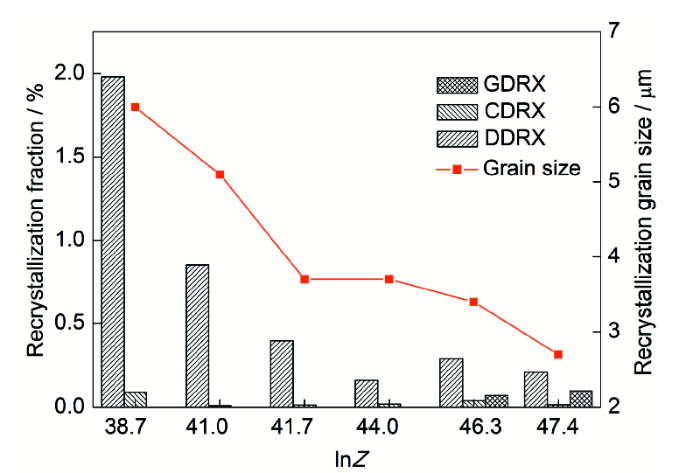

借助Image Pro Plus软件,对图5各个变形条件下的微观组织中已经形成的动态再结晶的晶粒尺寸与面积进行测量,并根据以上对各类动态再结晶的判断方法,判断每个动态再结晶晶粒分别属于何种再结晶机制,据此统计计算出各个种类的动态再结晶分数以及所有动态再结晶的平均晶粒尺寸,所得结果如图7所示。可以看出,随着lnZ的升高,动态再结晶平均晶粒尺寸减少,再结晶分数总体呈下降趋势,仅在lnZ为44.0~46.3间出现了略微的上升;4个lnZ值较低的变形条件(38.7、41.0、41.7、44.0)下,变形组织同时含有不连续和连续2种类型的动态再结晶,且均以不连续动态再结晶为主,连续动态再结晶含量都很微弱;在高的lnZ值的变形条件(46.3、47.4)下,还出现了几何动态再结晶,随着lnZ进一步升高,几何动态再结晶的体积分数升高,而连续动态再结晶的含量仍很微弱。

图7

图7

各类动态再结晶的体积分数与再结晶平均晶粒尺寸

Fig.7

Volume fraction and average grain size of dynamic recrystallization

总体而言,随着lnZ的升高,动态再结晶体积分数降低,且再结晶晶粒的平均尺寸也减少,这说明随着lnZ值的升高,动态再结晶的形核与长大均减弱。在低lnZ的变形条件下,变形温度高且应变速率低。位错和晶界的迁移能力对温度非常敏感,在高的变形温度下,位错与晶界的迁移速率更快,大角晶界更容易发生弓出和迁移形成不连续动态再结晶晶核,再结晶形核后也能更快生长。位错也可以通过湮灭与多边形化而重组为更加均匀和完善的亚晶组织,达到更充分的动态回复效果。Gourdet和Montheillet[40]在提出连续动态再结晶的模型中认为动态回复是连续动态再结晶的一个阶段,因此更充分的动态回复也可以促进连续动态再结晶的形成。此外,更低的应变速率使得再结晶有充分的时间形核与长大,因此在低lnZ的变形条件下连续动态再结晶与不连续动态再结晶的形核与长大过程均得到了促进,动态再结晶体积分数高。但是由于lnZ较低时变形晶粒厚度更大,因此很难出现几何动态再结晶[33]。相比之下,更高的lnZ时变形温度更低且应变速率更高,位错和晶界的迁移能力较差,且合金的变形时间更短,连续与不连续动态再结晶更难形核与长大。然而,lnZ越高,变形组织的流变集中现象越严重,流变集中区域所受应变更大,变形晶粒的厚度更小,因此当lnZ升高到一定程度时变形晶粒的大角晶界开始接触使晶粒破碎而出现几何动态再结晶,动态再结晶含量会出现少量上升,而且随着lnZ进一步升高几何动态再结晶会更加明显,如图7中lnZ由44.0升高至47.4所示,再结晶分数略微升高后仍呈现随lnZ升高而降低的趋势,而几何动态再结晶分数却有所上升,这说明几何动态再结晶在高的lnZ条件下才出现并且lnZ越高几何动态再结晶越充分。此外,lnZ由44.0升高至46.3后,其它2种类型的再结晶分数也有少量升高,而再结晶平均晶粒尺寸仍然减少,说明lnZ升高之后动态再结晶晶粒数目增加,而晶粒长大更不充分,这可能是由于高的lnZ下流变集中严重,流变集中区域密集的晶界在形成几何动态再结晶的同时也更频繁地发生小角晶界向大角晶界的转变及大角晶界的弓出,促进其它2种动态再结晶的形成,然而再结晶晶粒的长大不充分,因此再结晶尺寸仍然减小,再结晶分数略微的提升主要由于再结晶晶粒数目的增加。可以看出,连续动态再结晶的含量在各个试样中都很微弱,对动态再结晶的体积分数始终都贡献不大。这是由于连续动态再结晶涉及小角晶界向大角晶界的逐渐转变,需要更大的应变和更均匀渐变的过程才得以充分进行[41],而不连续动态再结晶和几何动态再结晶都含量明显,其中不连续动态再结晶为主要再结晶类型。

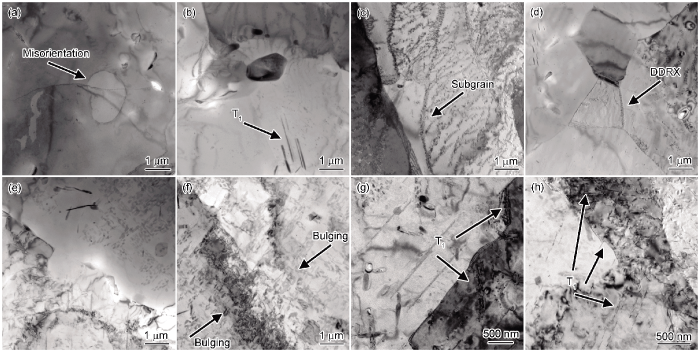

2.3 微观组织TEM结果

合金在lnZ为41.7~51.4时(对应变形条件450 ℃ 0.01 s-1、450 ℃ 0.1 s-1、400 ℃ 0.1 s-1、400 ℃ 1 s-1、350 ℃ 0.1 s-1),变形组织的TEM明场像如图8所示。在lnZ值为41.7时,组织中位错密度低,晶界区域平直清晰,且变形晶粒内部可以明显观察到基体的一部分与周围逐渐开始出现取向差,如图8a箭头所指区域,呈现出连续动态再结晶的特征,此外还有少量的针状第二相颗粒析出,根据相关研究[45],由图中针状第二相的形貌以及其高分辨像(图9)可以判断其为T1 (Al2CuLi)相。lnZ升高至44时,变形晶粒内部可以观察到明显的位错缠结,位错密度升高,晶界处有较大尺寸的亚晶和链状的不连续动态再结晶形成,同时T1相含量也有少量增加。随着lnZ进一步升高,位错密度继续增加,晶界区域更加模糊,在晶界弓出的区域形成的亚晶不明显且尺寸较小,T1相的含量明显升高。此外还可以观察到在lnZ为47.4时,由于晶界的弓出,宽度较小的变形晶粒两侧的晶界即将接触,变形晶粒有破碎形成几何动态再结晶的趋势,如图8f中箭头所指区域。

图8

图8

2195 Al-Li合金变形组织的TEM像

Fig.8

TEM images of 2195 Al-Li alloy deformed at different lnZ

(a, b) lnZ=41.7 (c, d) lnZ=44.0 (e, f) lnZ=47.4 (g) lnZ=49.7 (h) lnZ=51.4

图9

可以看出,TEM结果表现出的合金微观组织演变规律与EBSD一致,即随着Z值的降低,位错密度减少,动态回复与动态再结晶进行得更充分。此外,TEM结果还说明合金在变形过程中有T1相析出,随着Z值的升高,析出T1相的含量也明显升高,文献[16,21]在2195与1460 Al-Li合金的热变形组织中也发现了同样现象。由图8g和h可以观察到T1相在晶界上析出,析出的T1相会对晶界造成钉扎作用,阻碍晶界的迁移,从而抑制动态再结晶的形成。Yin等[22]发现Al-Cu-Li合金中亚晶界与位错的迁移也会受到第二相的钉扎作用而受到阻碍,因此在高的Z值下变形时更多T1相的析出可能也是动态再结晶不容易发生的原因。有研究[6,46]发现,析出相颗粒周围会形成取向梯度,从而促进再结晶的发生,然而,目前仍缺少准确的实验结果来详细阐述动态再结晶过程中粒子促进形核的现象[23],本工作TEM结果也未发现T1相颗粒明显促进动态再结晶的形成,相关的影响还需要进一步研究。

3 结论

(1) 2195 Al-Li合金热压缩时发生动态再结晶的临界应变εc随着Z值的降低而降低,动态再结晶在低的Z值下进行得更充分,不连续动态再结晶是主要的再结晶类型,而连续动态再结晶的含量比较微弱。

(2) 随着Z值的升高,流变集中现象增加,几何动态再结晶在Z值升高到一定程度时才出现,并且随着Z值的进一步升高而增加,几何动态再结晶的出现会引起晶粒数目增加而使再结晶程度略有上升。

(3) 连续动态再结晶与不连续动态再结晶更容易在低的Z值下形成,在高Z值的变形条件下更多的T1相析出可能也是阻碍动态再结晶形成的原因。