目前,关于石墨烯增强镁基复合材料的研究较少,因为石墨烯在金属熔体中难以均匀分散,容易团聚,并且石墨烯与镁合金的润湿性差,在熔体制备过程中存在界面反应的问题[7,8],但仍有少数研究者对传统工艺进行改进,并对石墨烯进行预处理,成功制备了石墨烯增强镁基复合材料。如Chen等[9]通过液态超声波加工和固态搅拌的方法制备了石墨烯增强镁基复合材料,并且发现用1.2% (体积分数)石墨烯纳米片(GNPs)增强的镁基纳米复合材料的显微硬度比纯Mg高78%。Wu等[10]用真空热压烧结工艺制备了镀镍GNPs的AZ31镁基复合材料,然后将烧结的坯块进行热挤压,结果表明,镀镍的GNPs均匀分布在基体中,与AZ31基体合金相比,复合材料的抗压强度、显微硬度、摩擦系数和磨损率显著提高。Rashad等[11]通过高能球磨得到GNPs均匀分散的AZ31-GNPs复合粉末,然后采用烧结和热挤压技术制备了GNPs/AZ31镁基复合材料,发现GNPs的添加提高了AZ31镁合金的机械性能,并探讨了GNPs的增强机理。Du等[12]采用热压及熔融搅拌法复合的方法制备了GNP/ZK60镁基复合材料,结果发现,当加入0.05%GNP (质量分数)时,GNP的有效增强效率最大,并且发现载荷传递对GNP增强ZK60合金的强度贡献最大(约72%)。然而,粉末冶金方法较为昂贵,球磨、改性等预处理可能导致石墨烯增强体的损坏和结构改变,最终将影响所得复合材料的机械性能,并且这些制备方法都涉及多个加热步骤,成型工艺复杂,只能成型较简单的零件,产品的生产周期长,难以实现大批量生产[13,14,15]。由此可见,开发石墨烯增强镁基复合材料的新型制备方法十分必要。本工作利用半固态金属黏度较高,可改善制备复合材料时GNPs的飘浮、聚集、偏析以及与金属基体不润湿的特点[16,17],采用触变注射成形的方法制备了GNPs增强镁基复合材料,研究了GNPs含量对AZ91D镁合金组织和性能的影响,并分析了GNPs的增强机理。

1 实验方法

实验选用AZ91D镁合金颗粒作为基体,合金化学成分(质量分数,%)为:Al 8.3,Zn 0.54,Mn 0.23,Si 0.05,Fe 0.04,Cu 0.08,Ni 0.08,Mg余量。镁合金颗粒为矩形,尺寸约为1.4 mm×4 mm×2 mm。选用GNPs作为增强体,所用GNPs用物理剥离法生产,厚度为3~10 nm,直径为5~10 μm,比表面积为30.657 m2/g。

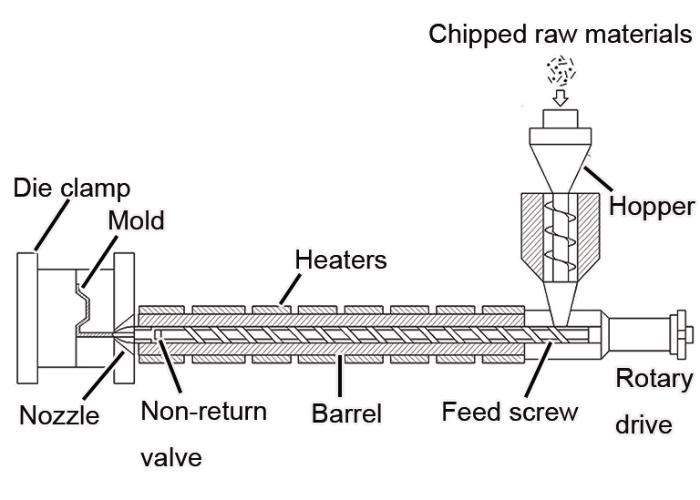

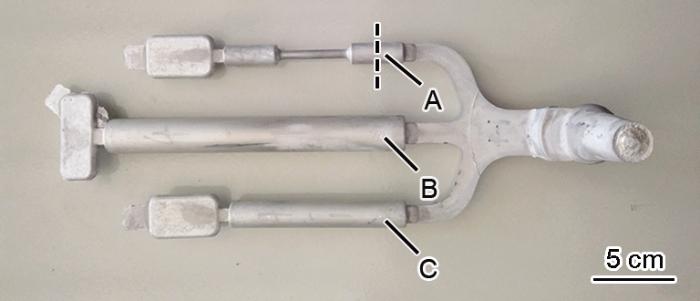

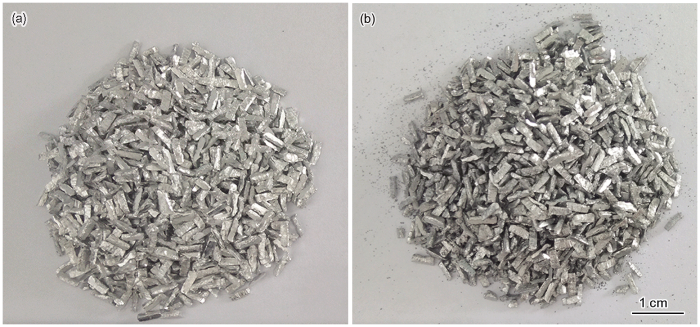

首先,对GNPs进行预处理,将GNPs溶于盛有乙醇的烧杯中,机械搅拌加超声分散1 h得到GNPs乙醇混合液;再经真空干燥得到分散均匀的GNPs。随后,将AZ91D镁合金颗粒与分散均匀的不同含量的GNPs (0.3%、0.6%、0.9%,质量分数)分别置于V型混料机中进行混合。混合工艺参数为:转速为20 r/min,混合时间为30 min。最后,采用JSM220-MG触变注射成形机在2160 kN的锁模力下进行触变注射成形,制备了不同含量的GNPs增强镁基复合材料,设备示意图如图1所示。触变注射成形工艺为:将含GNPs的镁合金颗粒由料斗放进入料筒,在600 ℃的料筒温度下以140 r/min的螺杆转速进行旋转搅拌,将GNPs与镁合金充分混合,形成含GNPs的熔融镁合金浆液;随后,螺杆计量后退将半固态浆料推挤至螺杆前端的储料区,累计定量后,在注射压力为102 MPa,注射速率为2.0 m/s的高速注射作用下压射到模具内成形,模具温度为275 ℃,注射结束后取出复合材料空冷。图2为触变注射成形后复合材料试样及取样位置图。

图1

图2

图2

触变注射成形后复合材料试样及取样位置图

Fig.2

Thixomolded composite mold and sampling locations for OM observation (position A), hardness measurement (position B) and density (position C)

利用DMi8金相显微镜(OM)进行组织观察,图2中位置A为OM观察用取样位置,OM样品的制备过程为粗磨、细磨、抛光和腐蚀,采用的腐蚀剂为1.25 mL醋酸+1.5 g苦味酸+25 mL乙醇+2.5 mL蒸馏水混合液。利用image pro plus 软件分析晶粒尺寸。利用带能谱(EDS)的SU5000扫描电镜(SEM)对GNPs和复合材料进行组织观察和成分分析,SEM样品制备过程与OM样品制备过程相同。利用JEOL JEM-F200高分辨透射电镜(HRTEM)对复合材料进行微观组织观察,TEM与HRTEM样品制备过程为试样首先经机械减薄至30 μm厚,并将所得薄片冲成直径为3 mm的圆片,最后用EM RES102离子减薄仪进行离子减薄。利用D/max-rB X射线衍射仪(XRD)进行物相分析,扫描速率5°/min,电压40 kV,电流100 mA,Cu

2 实验结果与分析

2.1 GNPs和AZ91D镁合金的微观结构

图3

图3

石墨烯纳米片(GNPs)的TEM像与XRD谱

Fig.3

TEM images (a, b) and XRD spectrum (c) of graphene nanoplatelets (GNPs)

图4

图4

混合GNPs前后AZ91D镁合金颗粒的宏观形貌

Fig.4

Appearances of AZ91D magnesium alloy particles without (a) and with (b) GNPs

2.2 触变注射成形微观组织

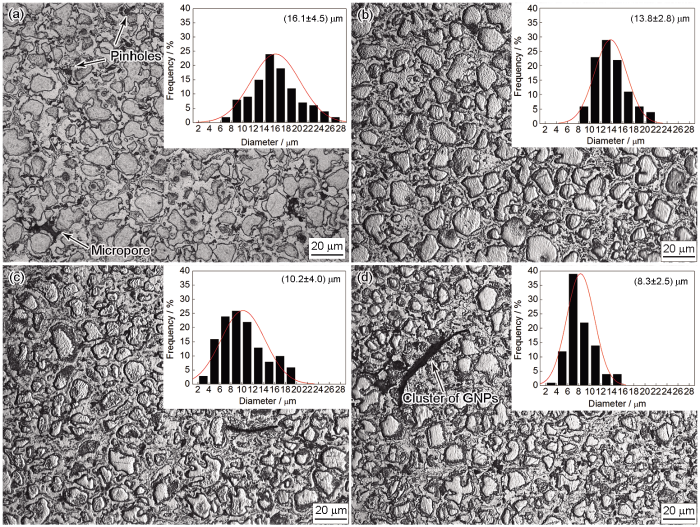

图5为触变注射成形后的AZ91D镁合金及GNPs/AZ91D复合材料的OM像。触变注射成形后的AZ91D镁合金的显微组织由球状的初生α-Mg相和共晶结构(α-Mg+β-Mg17Al12)组成。在GNPs/AZ91D复合材料中,GNPs呈片条状分布。与原始组织相比,复合材料的平均晶粒尺寸减小,并且晶粒的圆整度略微提高。图5中插图显示了触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的平均晶粒尺寸。可以看出,随着GNPs含量的增加,复合材料的平均晶粒尺寸从13.8 μm (0.3%GNPs/AZ91D)下降到8.3 μm (0.9%GNPs/AZ91D)。在0.9%GNPs/AZ91D复合材料中,GNPs发生了明显的团聚现象,部分产生了堆叠,但是这并没有阻止晶粒的细化。根据异构成核理论[18],GNPs被认为是在基体中引入成核位点促进晶粒细化,并抑制了晶粒生长,且GNPs含量越高,细化作用越明显。同时可以观察到,AZ91D镁合金的表面显露出一些微孔(图5a),但是GNPs/AZ91D复合材料中微孔很少甚至观察不到,由此可知,添加GNPs会使孔隙变少。这是由于在触变注射成形过程中,镁合金颗粒暴露于空气后会形成表面氧化物或水合氧化物,并且Mg对O的高亲和力使得镁合金颗粒易于形成表面氧化物。由于料筒压缩颗粒并关闭释放路径,Mg颗粒中的水合氧化物层不能完全释放。同时由于触变注射成形中熔液快速充满模具型腔,型腔中的空气来不及排除,所以在试样内部易形成弥散分布的气孔等缺陷[19,20]。由于GNPs的润滑作用,吸附在镁合金颗粒表面的GNPs使料筒中的镁合金颗粒间的摩擦系数降低,以此改善了合金流动性,促使熔融金属更好地填充到模具中,因此减少了孔隙[21,22],但是大量GNPs的加入会由于分布不均匀产生团聚而造成性能下降。

图5

图5

触变注射成形后AZ91D镁合金和GNPs/AZ91D复合材料的OM像及相应的晶粒尺寸分布

Fig.5

OM images of AZ91D (a) and AZ91D composites with 0.3%GNPs (b), 0.6%GNPs (c) and 0.9%GNPs (d) fabricated by thixomolding (Insets show the corresponding distributions of grain size)

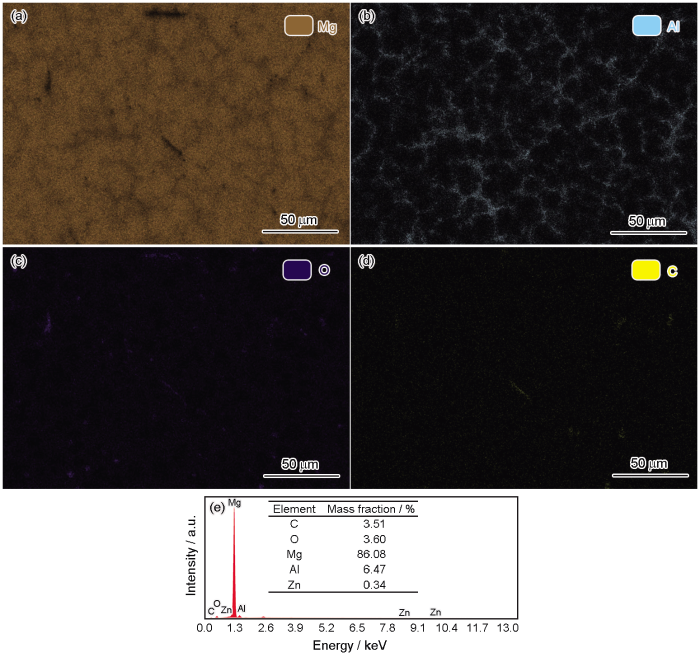

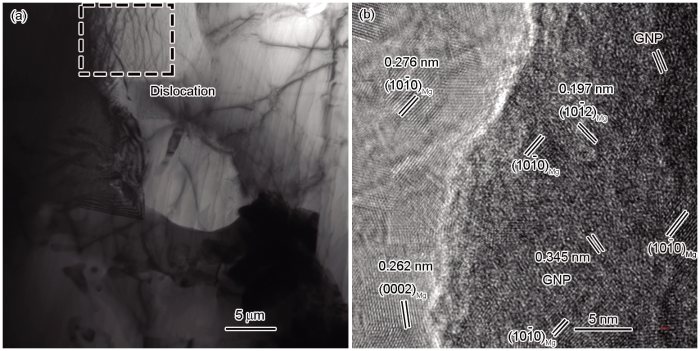

图6为触变注射成形后0.6%GNPs/AZ91D复合材料的SEM像以及EDS。从图6a和b可以看到,片条状的 GNPs平坦地嵌入基体,结合部位并未发现裂缝和空隙等缺陷,GNPs与基体结合良好。EDS分析(图6c)表明,点I处富含C元素,表明图6b中条状结构为GNPs,点II为基体α-Mg相,点III为共晶(α-Mg+β-Mg17Al12)组织。另外,图7显示了Mg、Al、O、C相应的面扫图以及EDS。可以观察到,复合材料中存在C元素且C元素相对均匀地分散于基体(图7d),由此可知GNPs在基体中分散均匀。图7e显示平均C含量约为3.51%。另外,复合材料中存在少量的O元素,其原因可能是复合材料放置在空气中发生了氧化[10,23]。根据以上分析结果可知,用触变注射成形制备的复合材料中GNPs的分散均匀性较为良好。图8a为触变注射成形后0.6%GNPs/AZ91D复合材料的TEM像。由于GNPs与基体间存在较大的热系数差异,GNPs的加入会因热错配在复合材料中产生位错,这些位错可能会对复合材料的性能产生影响[24]。图8b的HRTEM像显示了GNPs与基体的界面结合。可以看到,GNPs与基体结合良好,界面处没有裂缝等缺陷产生,也未发现杂质相,这与SEM分析结果一致。

图6

图6

触变注射成形后0.6%GNPs/AZ91D复合材料的SEM像及EDS

Fig.6

SEM images (a, b) and EDS (c) of 0.6%GNPs/AZ91D composite fabricated by thixmolding

图7

图7

触变注射成形后0.6%GNPs/AZ91D复合材料的EDS面扫描分析

Fig.7

EDS map analyses of 0.6%GNPs/AZ91D composite fabricated by thixmolding

Color online

(a) Mg (b) Al (c) O (d) C (e) EDS

图8

图8

触变注射成形后0.6%GNPs/AZ91D复合材料的TEM和HRTEM像

Fig.8

TEM (a) and HRTEM (b) images of 0.6%GNPs/AZ91D composite fabricated by thixmolding

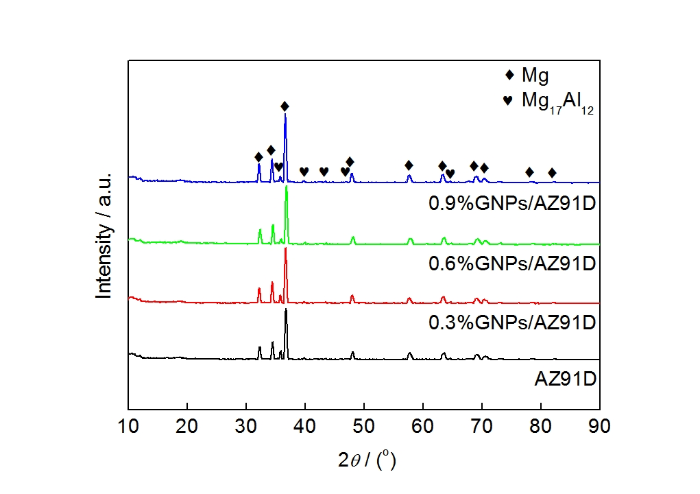

图9

图9

触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的XRD谱

Fig.9

XRD spectra of AZ91D and GNPs/AZ91D composites fabricated by thixmolding

2.3 力学性能

表1 触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的理论密度、实验密度以及孔隙率

Table 1

Material[border:border-top:solid;border-bottom:solid;] | Theoretical density g·cm-3 | Measured density g·cm-3 | Porosity % |

|---|---|---|---|

| AZ91D | 1.810 | 1.667 | 7.9 |

| 0.3%GNPs/AZ91D | 1.811 | 1.693 | 6.5 |

| 0.6%GNPs/AZ91D | 1.811 | 1.713 | 5.4 |

| 0.9%GNPs/AZ91D | 1.812 | 1.732 | 4.4 |

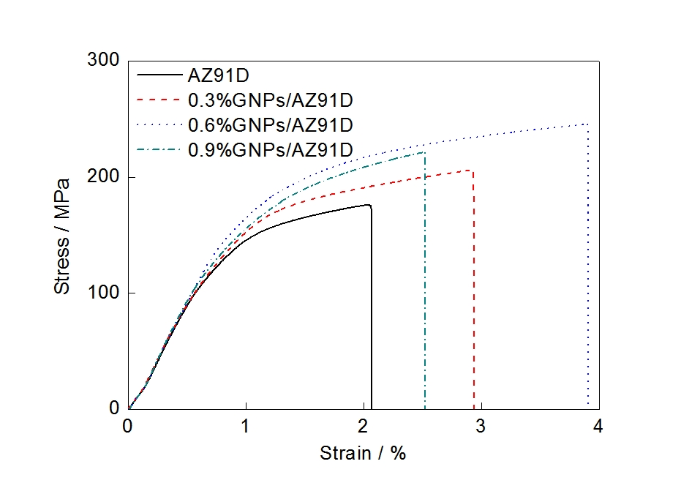

表2为触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的力学性能。可以看出,GNPs的添加明显提升了硬度,随着GNPs含量的增加,硬度呈现先增后减的变化趋势。GNPs拥有高硬度,它均匀分散在基体中,细化了晶粒,并与基体界面结合良好,提升了复合材料的硬度。采用触变注射成形制备的AZ91D的硬度为68.1 HV,而当GNPs含量为0.6%时,复合材料的硬度高达92.3 HV,相对于基体提高了36%。随着GNPs含量增加到0.9%时,GNPs发生了团聚现象,致使复合材料的硬度下降。

表2 触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的力学性能

Table 2

Material[border:border-top:solid;border-bottom:solid;] | Vickers hardness HV | σ0.2 MPa | σb MPa | Failure strain % |

|---|---|---|---|---|

| AZ91D | 68.1 | 143 | 175 | 2.1 |

| 0.3%GNPs/AZ91D | 78.5 | 154 | 205 | 3.0 |

| 0.6%GNPs/AZ91D | 92.3 | 165 | 245 | 3.9 |

| 0.9%GNPs/AZ91D | 83.1 | 151 | 221 | 2.5 |

Note: σ0.2—yield strength; σb—ultimate tensile strength

图10

图10

触变注射成形后AZ91D镁合金及GNPs/AZ91D复合材料的拉伸曲线

Fig.10

Tensile curves of AZ91D and GNPs/AZ91D composites fabricated by thixmolding

式中,ΔσLT为由载荷传递导致的屈服强度的增量;fV为增强体GNPs的体积分数;σm为基体强度。

式中,ΔσHP为由细晶强化导致的屈服强度的增量;K为基体的Hall-Petch系数(0.13 MPa·m1/2);dmatr.为基体的平均晶粒尺寸;dcom.为复合材料的平均晶粒尺寸。

式中,ΔσCET为由热膨胀系数导致的屈服强度的增量;α为常数(1.25);G为Mg的剪切模量,1.66×104 MPa;b为Mg基体的Burgers矢量模,3.21×10-10 m;ΔT为试样成形与测试时的温差;ΔC为GNPs增强体与AZ91D镁合金基体的热膨胀系数之差;dp为GNPs增强体的颗粒平均尺寸。

式中,ΔσOrowan为由Orowan机制导致的屈服强度的增量。由于GNPs的微尺度,导致ΔσOrowan小于1 MPa,所以可以忽略不计。

因此,复合材料屈服强度的理论改进可以简单地表示为所有强化机制的叠加。通过计算得出0.6%GNPs/AZ91D复合材料的ΔσLT、ΔσHP和ΔσCET分别为39、9和5 MPa,总和为53 MPa。载荷传递、晶粒细化和热系数差异的强度增强贡献分别为74%、17%和9%。由此可见,载荷传递对GNPs增强复合材料的贡献最大。在本工作中,实验中得到的0.6%GNPs/AZ91D复合材料的屈服强度的实际值(165 MPa)低于理论值(196 MPa),这种偏差可能归因于计算理论屈服强度时简化的假设,以及对参数的理想化计算[34],其次,虽然GNPs的加入降低了孔隙率,但是所制备的复合材料的孔隙率依旧较高,复合材料中孔隙缺陷在拉应力作用下相当于裂纹源,会造成材料的提前破坏失效[19],这势必会带来复合材料性能的下降,因而削弱了GNPs的强化效果。

3 结论

(1) 发展了制备石墨烯纳米片增强镁基复合材料的新方法:将超声均匀分散的GNPs与AZ91D镁合金颗粒在V型混料机中进行,利用触变注射成形的方法成功制备了石墨烯纳米片增强镁基复合材料,并且复合材料中GNPs的分散均匀性良好。

(2) GNPs的添加可以减小晶粒尺寸并减少缺陷,片条状的GNPs平坦嵌入基体,并未与基体发生反应,显示出了良好的界面结合。

(3) 通过触变注射成形制备的石墨烯纳米片增强镁基复合材料的力学性能良好,GNPs的添加明显提高了复合材料的硬度和强度。当GNPs的含量为0.6%时,复合材料的抗拉强度和硬度分别达到245 MPa和92.3 HV。