双相不锈钢由奥氏体和铁素体两相平衡组织组成,具有优良的耐腐蚀性、焊接性和高强度等特点[1],被广泛应用于造纸、核电、海洋工程以及建筑等领域[2,3,4,5]。采用廉价奥氏体稳定化元素Mn可代替大部分昂贵Ni元素稳定奥氏体相,且能提高N在钢中的溶解度,以获得两相平衡组织[6]。因双相不锈钢中两相晶体结构和层错能不同,导致其热变形软化机制差异较大[7]。铁素体相具有较高层错能,其热变形软化以动态回复(DRV)为主[8,9],而奥氏体相具有较低层错能,当位错密度累积到一定程度时易发生动态再结晶(DRX)软化[9,10]。在热变形过程中双相不锈钢的应力和应变在两相中分布明显不均匀[11]易在热变形过程中形成边部和表面裂纹[12],故优化热变形参数对提高其热加工性具有较大意义。

金属材料在热加工过程中会发生动态回复、动态和静态再结晶等软化行为[13,14],其中DRX对其晶粒细化和降低变形抗力的作用最为显著[15]。因此,研究热变形参数对DRX行为的影响机制,对优化加工工艺、细化晶粒、提高材料性能具有重要意义。目前,关于双相不锈钢在热变形过程中的研究主要集中在显微组织的软化机制方面,缺少对临界变形特性影响方面的研究。童骏等[16]认为,00Cr25Ni7Mn4N超级双相不锈钢中铁素体的软化机制与Z参数(温度补偿应变率)有关,并随Z参数减小由DRV向DRX转变。Farnoush等[17]认为,2205双相不锈钢在热变形过程中的软化机制为铁素体相DRV和奥氏体相DRX,在较高变形温度和较小应变速率条件下,热变形软化以铁素体回复为主。刘振宇等[18]研究了2205和LDX2101双相不锈钢在不同变形参数条件下两相的软化机制,发现在低温和高应变速率条件下,铁素体相出现以小角度晶界不断向大角度晶界转变为特征的连续DRX,而奥氏体晶粒未发生明显的DRX。此外,双相不锈钢的研究亦集中在时效析出对力学性能、耐腐蚀性的影响和焊接接头的组织性能、热力学计算以及构建热加工图等方面[6,19,20,21,22],但对其高温热变形DRX演变规律,以及DRX体积分数的预测研究较少。

本工作主要研究不同变形温度、应变速率对23Cr-2.2Ni-6.3Mn-0.26N高Mn双相不锈钢DRX行为的影响,基于流变应力和应变硬化率-应力曲线表征出DRX特征参数。计算出热变形激活能,并建立该不锈钢热变形的Arrhenius型本构方程、DRX的临界参数模型和奥氏体相DRX体积分数相关模型。旨在改善节Ni型双相不锈钢热加工性能,为其实际生产和研发提供理论数据参考。

1 实验方法

实验用23Cr-2.2Ni-6.3Mn-0.26N节Ni型双相不锈钢的化学成分(质量分数,%)为:C 0.04,Si 0.22,Mn 6.26,S 0.004,P 0.008,Cr 23.3,Ni 2.15,Mo 1.41,Cu 0.14,N 0.26,Fe余量。采用真空熔炼炉冶炼,始锻温度1373~1473 K,终锻温度≥1253 K,先锻成130 mm宽、25 mm厚的长方块,然后热轧成12 mm厚的板材,轧制温度1373~1423 K,终轧温度≥1253 K,水冷。板材经过1323 K固溶处理30 min后,沿轧制方向加工成直径8 mm、长15 mm的圆柱体试样。所设计热压缩变形温度为1073、1173、1323和1423 K,应变速率参数为0.01、0.1、1和10 s-1,压缩变形量为50%。在Gleeble-3800热力模拟试验机上,以10 K/s的速率将试样加热到变形温度,并保温3 min,使试样温度均匀后开始进行热压缩实验,变形结束后立刻水淬至室温。采用线切割机将变形后试样沿压缩轴心方向切开,再进行粗磨、细磨、抛光、电化学腐蚀等操作。金相显微组织采用浓硝酸溶液进行电化学腐蚀,腐蚀电压1.5 V,腐蚀时间5~10 s。采用AXIOVERT40 MAX型光学显微镜(OM)观察试样中心部位的热变形显微组织,分析不同热变形参数条件下变形组织变化情况。

2 实验结果与分析

2.1 流变曲线和显微组织分析

图1为不同变形温度和应变速率条件下的热压缩真应力-真应变曲线。在不同的热变形参数下,试样的流变应力曲线均由加工硬化阶段转入动态软化阶段,呈现出DRX型和DRV型特征。在0.01 s-1、1073~1423 K变形条件下,随应变量增加,流变应力达到峰值后降至稳定值(图1a),趋于平缓,呈现出明显的DRX特征。当应变速率增至0.1 s-1时,发生明显DRX的温度为1323和1423 K (图1b),表明较高应变速率增加提高了DRX温度。在应变速率为1 s-1条件下,流变应力曲线在1073~1423 K较宽变形温度范围,呈现出DRX特征(图1c)。在10 s-1高应变速率条件下,流变应力不随应变增加而提高,加工硬化和动态软化作用趋于平衡,其软化主要以DRV为主(图1d)。这主要由于高的变形速率导致DRX孕育期增加,晶粒没有充分时间形核、长大,形核率降低,抑制了DRX发生[23]。因此,在高的应变速率和低的变形温度条件下,热变形软化主要以DRV为主。在低的应变速率和高的变形温度条件下,热变形软化以DRX为主[24]。

图1

图1

相同应变速率、不同变形温度条件下的真应力-真应变曲线

Fig.1

True stress-true strain curves under the same strain rate and different deformation temperatures

(a) 0.01 s-1 (b) 0.1 s-1 (c) 1 s-1 (d) 10 s-1

由固溶组织(图2a)与热变形组织对比可知,经热压缩变形后两相组织呈现不同程度细化。热变形过程中,随变形温度升高,回复等轴粗晶状铁素体相晶粒明显长大。应变速率越大,DRV和DRX过程越难发生,铁素体晶粒也越粗大(图2f、h、j)。这主要由于铁素体具有较高层错能,高温下位错攀移和交滑移易进行,易发生DRV软化[25]。在0.01 s-1、1173 K变形条件下,长条状奥氏体晶粒晶界弯曲,出现较多再结晶萌生组织(图2b),并随变形温度升高开始逐渐长大(图2c和d)。在0.1 s-1、1173 K的变形条件下(图2e),奥氏体相主要为DRV组织,当温度升高至1323和1423 K时,奥氏体相上出现少量再结晶组织(图2f和g),有利于DRX发生。在10 s-1高应变速率条件下,奥氏体相上主要形成DRV粗晶组织,并随温度升高,两相晶粒尺寸变大。在1323 K、0.01~10 s-1热变形条件下,奥氏体相在0.01、0.1和1 s-1下形成少量等轴再结晶组织。当应变速率增至10 s-1时,奥氏体相上形成不规则粗大回复组织,这与真应力-真应变曲线分析一致。因此,在较低应变速率条件下,随变形温度升高,再结晶晶粒尺寸增大。而在1和10 s-1较高应变速率下(图2h~j),奥氏体相发生少量DRX或以DRV组织为主,这与真应力-真应变曲线分析相符。

图2

图2

双相不锈钢在不同应变速率及温度下的典型OM像

Fig.2

Typical microstructures of duplex stainless steels under different temperatures (T) and different strain rates (

(a) solid-solution state (b) T=1173 K,

2.2 动态再结晶临界条件

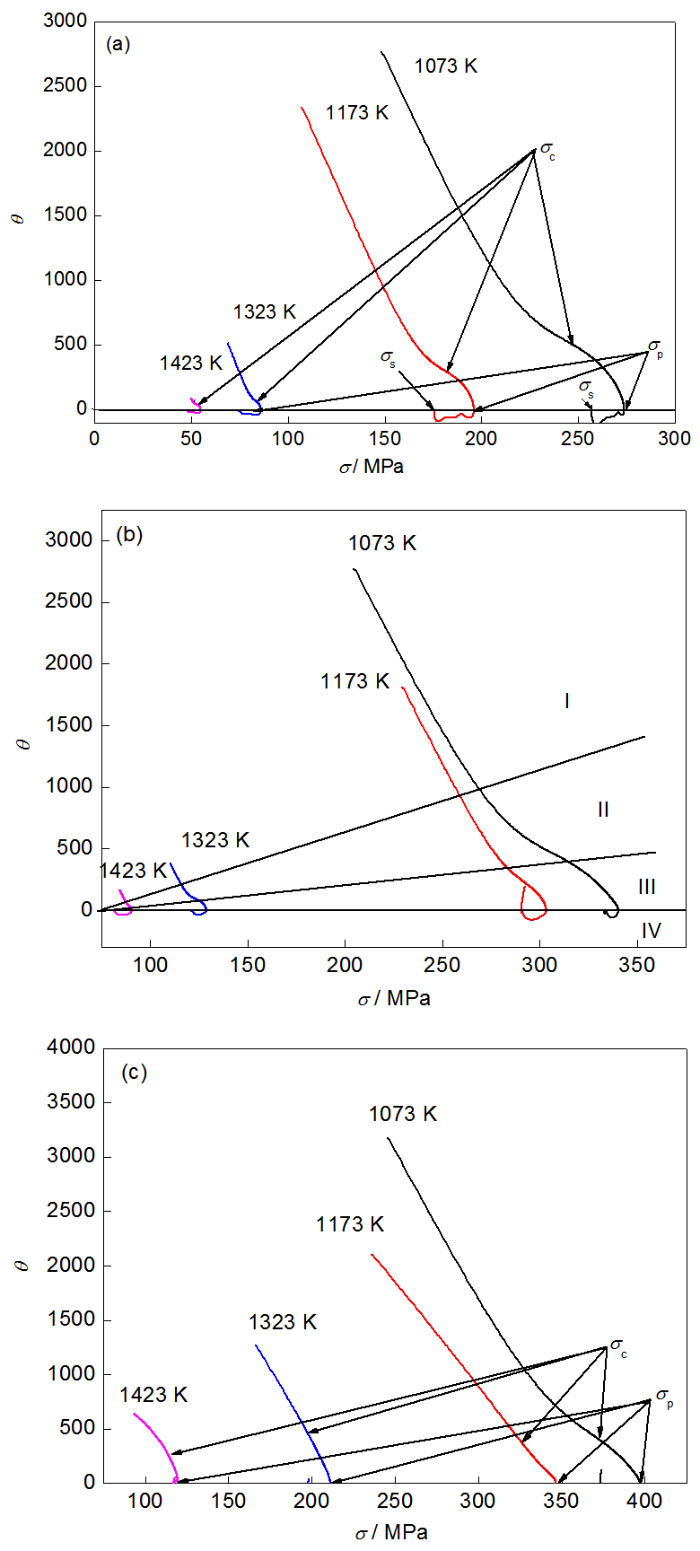

图3为试样在0.1~10 s-1不同变形温度下的θ-σ曲线。变形初期,DRV引起的软化导致应变硬化率随应力增加而减小,为第一个线性硬化阶段,对应于亚晶粒开始形成(Ⅰ)。随着应力的增加,DRV速率变慢,曲线的斜率降低,当应力达到DRX临界应力时(对应的应变为DRX临界应变),DRX开始发生,为第二个线性硬化阶段(Ⅱ)。DRX开始后,应变硬化率下降速率很快,与直线(θ=0)的交点对应的应力为峰值应力(对应的应变为DRX峰值应变),此阶段为第三阶段(Ⅲ)。此后,金属材料处于完全DRX (Ⅳ),当应变硬化率再次达到零点时,此时对应的应力为稳态变形抗力(对应的应变为稳态变形应变)[28]。由以上分析可以得到试样的特征参数如表1所示。

图3

图3

试样在不同温度下的应变硬化率曲线

Fig.3

Strain hardening rate (θ) curves of the samples at different temperatures (σ—stress,σc—critical stress, σp—peak stress, σs—steady stress)

(a) 0.1 s-1 (b) 1 s-1 (c) 10 s-1

表1 双相不锈钢的特征参数

Table1

| T / K | εc | εp | σc / MPa | σp / MPa | σs / MPa | |

|---|---|---|---|---|---|---|

| 0.1 | 1073 | 0.14526 | 0.26283 | 248.750 | 274.1315 | 269.2720 |

| 1173 | 0.12075 | 0.20557 | 182.550 | 196.3656 | 175.3600 | |

| 1323 | 0.10091 | 0.15777 | 84.076 | 86.1571 | 75.0038 | |

| 1423 | 0.08383 | 0.12371 | 53.276 | 54.7150 | 47.8533 | |

| 1 | 1073 | 0.16051 | 0.33020 | 312.590 | 340.7937 | 333.6438 |

| 1173 | 0.13012 | 0.20899 | 297.210 | 303.6478 | 291.0098 | |

| 1323 | 0.11601 | 0.20568 | 123.460 | 128.2068 | 121.7003 | |

| 1423 | 0.10682 | 0.19578 | 89.242 | 90.4596 | 81.5782 | |

| 10 | 1073 | 0.16003 | 0.30253 | 377.082 | 397.2519 | 372.7911 |

| 1173 | 0.12870 | 0.24051 | 334.830 | 346.5571 | 318.7496 | |

| 1323 | 0.08013 | 0.11041 | 204.780 | 211.6203 | 198.3243 | |

| 1423 | 0.07102 | 0.09170 | 116.350 | 119.3346 | 117.2951 |

Note: εc—critical strain, εp—peak strain

由表1可知,试样DRX开始发生所需的临界应力,随着应变速率的增加和变形温度的减小而增大,这将推迟DRX发生。试样DRX开始发生所需临界应变随变形温度减小而增加,这主要因为低变形温度会导致空位原子的扩散速率减慢,使位错交滑移和攀移更难进行,抑制了DRX形核速率。当应变速率由0.1 s-1增加至1 s-1时,临界应变随之增大,但当应变速率增加到10 s-1时,高温变形时临界应变反而降低。这主要由于应变速率增加导致位错密度增加提高了形核驱动力,但位错堆积导致产生的应力集中得不到释放,抑制了DRX形核速率[29],从而导致临界应力增大。应变速率增加也会使位错的相互作用或位错与晶界之间的相互作用加剧,使得位错在越过晶界或障碍物时易在新的滑移面上移动,抑制了DRX形核速率[30],导致临界应变增加。因此,在较高变形温度和较低应变速率下,DRX更易发生。

图4

图4

试样的临界应力-峰值应力和临界应变-峰值应变的关系

Fig.4

Relationships of σp-σc (a) and εp-εc (b) of the samples (r2—linear correlation coefficient)

2.3 再结晶热力学分析

2.3.1 动态再结晶激活能Q

热变形激活能Q是反映材料变形难易程度的重要物理参量。金属在高温变形时的流变应力与应变速率、变形温度之间的关系可用Sallars和McTegart[34]提出的双曲正弦形式修正Arrhenius关系式表示:

其中,

其中,σ为曲线中某一应变量对应的应力值,MPa;α、β和n'为与材料有关的系数,α=β/n';n为表观应力指数。

为了计算方便,σ常取值峰值应力σp。将式(4)中在低应力条件及式(5)高应力条件的应力函数

其中,A1、A2是材料系数。将式(7)和(8)两边分别取对数,可得到:

如图5a和b为所示,以ln

图5

图5

峰值应力与应变速率和变形温度的关系

Fig.5

Relationship between peak stress and strain rate and deformation temperature (α—material constant)

(a) lnσp-ln

在整个应力条件下,σ、T和

对式(11)两边同时取对数可得:

如图5c所示,以ln

2.3.2 Z参数方程的确定

金属材料在热变形过程中应变速率和变形温度对流变应力及DRX的影响可用Zener-Hollomon (Z)参数表示:

将式(11)代入式(14)中,然后对等式两边取对数则可得到:

由双曲正弦函数的性质,式(15)可化简为:

如图6所示,以ln[sinh(ασp)]为横坐标,lnZ为纵坐标进行线性回归分析,可得到拟合直线斜率n=5.04627、A=2.60224

图6

将所求的n、A和α代入式(16),可得到试样的峰值应力本构方程为:

将不同热变形条件峰值应力分别代入式(18),得到相应的峰值应力与实验值进行线性拟合(图7),具有99.029%的高拟合精度。根据此本构方程计算出峰值流变应力与实验值的相对误差为6.12%,表明该模型具有较高精度,可大致预测出不同热变形条件下的峰值应力。

图7

图7

峰值应力的实验值与计算值的比较

Fig.7

Comparison of peak stress experimental values and calculated values

2.4 临界条件与Z参数的关系

图8为临界应力σc (应变εc)、峰值应力σp (应变εp)和Z的关系。可以看出,lnσc、lnσp、lnεc、lnεp和lnZ呈线性关系,通过线性回归,可以得到以下方程:

图8

图8

临界条件与Z参数的拟合图

Fig.8

Fitting the characteristic parameters and Z parameters

(a) lnσc-lnZ (b) lnσp-lnZ (c) lnεc-lnZ (d) lnεp-lnZ

结合图8和式(19)~(22)可知,Z值的增加会导致峰值应力(应变)和临界应力(应变)增加,不利于DRX的发生。相反的,Z值的降低会导致峰值应力(应变)和临界应力(应变)降低,易在较小应变量下发生DRX。

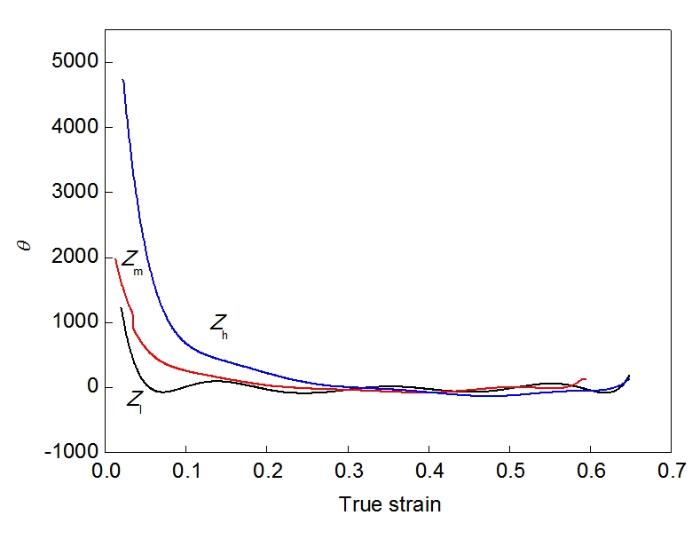

图9为在高、中、低Z值条件下应变硬化率随应变增加的关系。应变硬化率在低Z值时随应变急剧下降,随着Z值的增加,下降速率变缓,表明高Z条件下随应变增加热压缩变形软化程度降低。低Z值(高变形温度或低应变速率)条件下变形软化程度增加主要与晶界快速迁移生长导致的DRX加强有关[38]。因晶界具有高能量,可在高温下运动,并有足够时间在低应变速率下迁移。Z值越小,位错和晶界的迁移率越快,易发生DRX,且晶粒容易长大。由热变形组织分析可知,在应变速率为0.01和0.1 s-1,变形温度在1323和1423 K时,奥氏体相明显发生DRX,且1423 K的热变形晶粒尺寸大于1323 K (图2c、d、f和h)。在高Z值变形(低变形温度或高应变速率)条件下,高的应变速率可导致位错密度的快速积累,位错的相互作用或位错与晶界之间的相互作用加剧,导致晶界处产生应力集中,使得位错在越过晶界或障碍物时在新的滑移面上运动,不利于DRX的发生,软化作用过程不明显[30]。在10 s-1高应变速率下,变形温度在1073和1173 K (图2i)的高Z值条件下,奥氏体相基本未发生DRX,铁素体相则以DRV软化为主。因此,低Z值(即高温和低应变速率)条件下,试样易于发生以奥氏体相为主的DRX。

图9

图9

在高、中、低Z值条件下应变硬化率随真应变增加的关系

Fig.9

Relationship of the increase of the strain hardening rate with true strain under the conditions of high Z (Zh, T=1073 K,

2.5 动态再结晶体积分数模型

式中,(σp-σ)表示应力从峰值到σ的软化过程,(σp-σs)为最大软化限度。不考虑DRV对流变软化的影响下,流变软化与DRX体积分数直接相关[42]。通常采用简化的Avrami方程表示:

式中,k、m为材料常数,对式(24)两边分别取自然对数,可以得到公式:

如图10,对lnln(1/(1-X))和ln((ε-εc)/εp)进行线性回归,可得到在0.1 s-1应变速率下,m=2.23843,k=0.2185;在1 s-1应变速率下,m=1.96065,k=0.2543。因此,可得0.1和1 s-1的动态再结晶方程分别如式(26)和(27)所示:

图10

图10

lnln(1/(1-X))和ln((ε-εc)/εp)的关系

Fig.10

Relationship between lnln(1/(1-X)) and ln((ε-εc)/εp) (X—volume fraction of dynamic recry-stallization)

(a) 0.1 s-1 (b) 1 s-1

为对DRX体积分数模型的准确性进行验证,将实验测得不同变形条件下的DRX体积分数的实验值与模型计算得到的预测值进行线性回归,如图11所示,得到其拟合精度为0.98336。所得计算值与实验值的相对误差为4.514%,表明此模拟方程对试样的DRX过程描述较精确,能够预测在一定变形量下发生的DRX程度。

图11

图11

动态再结晶体积分数的实验值与计算值

Fig.11

Experimental and calculated values of dynamic recrystallization (DRX) volume fraction

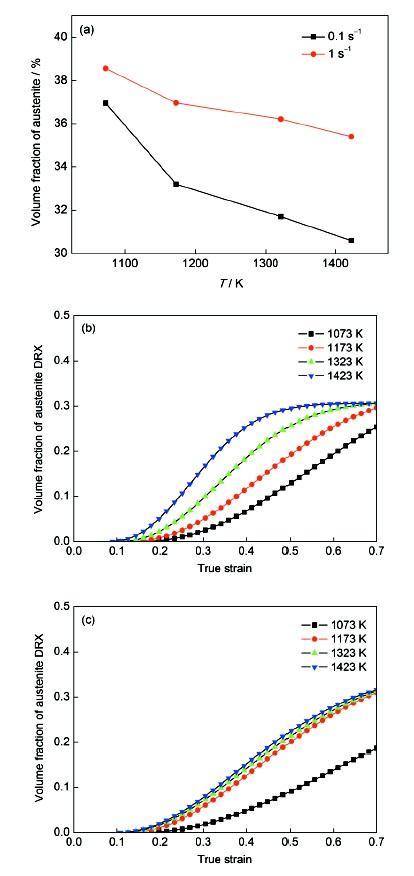

采用网格法[43],对0.1和1 s-1不同变形温度条件下的奥氏体相体积分数统计,如图12a所示。因试样热变形软化主要以奥氏体相DRX为主,故预测再结晶体积分数应为根据动力学模型所得动态再结晶体积分数与相应热变形条件下试样钢中奥氏体相所占比例的乘积。可得到0.1和1 s-1不同变形温度条件下的奥氏体相DRX的体积分数与应变量的关系如图12b和c所示。由图可观察到,奥氏体相DRX体积分数与应变量呈S形曲线关系,表明在变形初期随着应变增加,DRX体积分数增加缓慢。当达到一定变形量时,DRX体积分数迅速增加,变形后期则增加缓慢。由图12可见,在恒定的应变速率下,相同应变量对应的DRX体积分数随着变形温度的增大而增大。在恒定的变形温度下,相同应变量对应的DRX体积分数随着应变速率的增大而减小。表明变形温度的增加和应变速率的降低,都可以促进奥氏体相DRX发生。在0.1 s-1、1073~1323 K和1 s-1、1073~1423 K变形时,所预测奥氏体相DRX体积分数均小于相应热变形条件下的奥氏体相体积分数,表明此条件下奥氏体相发生部分DRX,与热变形组织和流变曲线分析基本一致[44]。主要原因为,随着应变速率的增大和变形温度的下降,位错的推移速率下降,导致位错在晶界处的形核能力降低,不利于DRX的发生[29]。因此,在较高的变形速率及较低的变形温度条件下,试样中奥氏体相趋于不完全DRX。因此,可通过改变热变形条件来控制DRX的过程细化晶粒,改善组织的性能。

图12

图12

0.1和1 s-1应变速率的不同变形温度下的奥氏体相体积分数及模型预测奥氏体相动态再结晶体积分数随应变变化

Fig.12

The austenite phase volume fraction (a) and predicted austenite phase DRX volume fraction with strain at different deformation tempera-tures with the strain rates of 0.1 s−1 (b) and 1 s−1 (c)

3 结论

(1) 流变应力曲线结合热变形组织分析表明,试样在低温高应变速率变形时以两相动态回复为主,而在高温低应变速率变形时以奥氏体DRX为主,且在0.01和0.1 s-1的较低应变速率下,奥氏体相再结晶晶粒尺寸随变形温度升高而增大。

(2) 确定试样的临界应力(应变)和峰值应力(应变)的关系为:σc=0.93749σp;εc=0.40239εp。

(3) 通过θ-σ曲线确定了发生DRX的临界特征参数,并得到了试样的Z参数与特征值的关系模型为:σc=1.232223Z0.1293;σp=1.29043Z0.13276;εc=0.022571Z0.04327;εp=0.023342Z0.05602。在低Z值,即高温和低应变速率条件下,热压缩变形以奥氏体DRX为主。

(4) 试样在热压缩变形时受热变形激活能过程控制,其值为Q=391.16 kJ/mol。高温热变形过程中的Arrhenius型本构关系为:

(5) 试样在0.1和1 s-1实验条件下的DRX体积分数方程模型分别为:X=1-exp