镍基高温合金以γ'相沉淀强化为主,依靠稳定的γ+γ'共格组织保证了合金优异的高温综合性能,在航空发动机、航天火箭发动机和工业燃气轮机等热端部件中得到了广泛应用[1]。与镍基高温合金相比,传统的钴基高温合金缺少稳定的γ'相,合金高温强度较低,因此应用受限。2006年,Sato等[2]在Co-Al-W三元合金中发现了较稳定的γ'相。新型γ'相的发现预示新一代钴基高温合金(Co-Al-W基高温合金)的诞生。由于钴基高温合金的液相线温度高于镍基高温合金,Co-Al-W基高温合金有望进一步突破镍基高温合金的承温上限[2,3]。研究[4]表明,燃气轮机的燃气入口温度每增加10 ℃,其功率和效率可增加1%,因此Co-Al-W基高温合金的研制具有重要的科学意义和应用价值。

Co-Al-W基高温合金中,添加Ni、Ta、Ti和Mo等合金元素可使得γ'相的初溶温度达1100 ℃甚至更高[5,6,7,8,9],即高温条件下γ+γ'相组织稳定性较好,合金高温强度得到保证。与此同时,为满足应用需求,合金还应具备优异的抗高温氧化和热腐蚀性能[10,11]。已有研究[12]表明,Co-Al-W基高温合金在900 ℃下为完全抗氧化级,而在1000 ℃下为抗氧化级,即合金在1000 ℃下的抗高温氧化性能有待改善。不仅如此,Co-Al-W基合金在75%Na2SO4+25%NaCl (质量分数,下同)介质中腐蚀增重速率较快,氧化层较厚且易发生脱落,合金腐蚀严重[13,14,15]。因此,如何提高Co-Al-W基高温合金的抗高温氧化和热腐蚀性能至关重要。

通常,合金的高温抗氧化和腐蚀性能的改善主要通过合金化和表面改性来实现。高温合金中,除通过添加高含量Cr外,多采用表面涂层的方法保护基体免受高温氧化和腐蚀[16,17]。然而,涂层制备工艺复杂且成本较高,基体与涂层互扩散区易发生相变,反而损害合金力学性能[18]。近年来,预氧化技术由于操作简单以及成本低廉而受到了广泛关注[19,20,21]。通过预氧化可使合金优先形成保护性的氧化层,从而提高合金的抗高温氧化和热腐蚀性能。基于此,本研究将预氧化应用于Co-Al-W基高温合金中,通过不同预氧化制度获得不同结构的氧化层(预氧化层),探究预氧化对合金高温氧化和热腐蚀行为的影响,以期为改善合金抗高温氧化和热腐蚀性能提供理论基础和技术支撑。

1 实验方法

实验用Co-Al-W基高温合金的化学成分(原子分数,%)为:Cr 8.0,Al 9.0,Ti 2.5,Ta 2.0,W 5.0,Mo 0.3,Ni 26.0,Co余量。合金经真空感应熔炼工艺后,浇铸成直径11 mm、长110 mm的等轴晶铸锭。采用3种预氧化制度获得不同结构的预氧化层,预氧化制度如表1所示。对预氧化合金与未预氧化(NPreO)合金分别在空气中进行1000 ℃的循环氧化实验,并选用较优的预氧化工艺对合金进行800和850 ℃的热腐蚀实验,腐蚀介质为75%Na2SO4+25%NaCl,方法为涂盐法,涂盐量为0.9~1.1 mg/cm2。预氧化、1000 ℃氧化和热腐蚀实验分别于SX-10-13高温箱型电阻炉中加热至恒重的刚玉坩埚中进行。采用XQ-2B金相试样镶嵌机镶嵌合金以保护氧化层,填充物为Cu粉,镶嵌温度为135 ℃;合金镶嵌过程中氧化层未出现开裂脱落,该方法保护氧化层可行。利用Sartorius BS 224S型电子天平获得Co-Al-W基高温合金的氧化/腐蚀增重,测量精度为0.0001 g。利用Smart Lab型X射线衍射仪(XRD)对合金氧化层进行物相分析(CuKα),利用SSX 550和Ultra Plus型扫描电子显微镜(SEM)对氧化层进行观察,并利用JXA-8530F型电子探针显微分析仪(EPMA)及其附带的X射线能谱仪(EDS)对氧化层进行定性和半定量分析。

表1 Co-Al-W基高温合金的预氧化制度

Table 1

| Treatment | Temperature / ℃ | Oxidation atmosphere | Time / h |

|---|---|---|---|

| 900-PreO | 900 | Air | 72 |

| 950-PreO | 950 | Air | 72 |

| 1000-LPreO | 1000 | 1%O2+99%Ar | 72 |

2 实验结果

2.1 Co-Al-W基高温合金的预氧化层特征

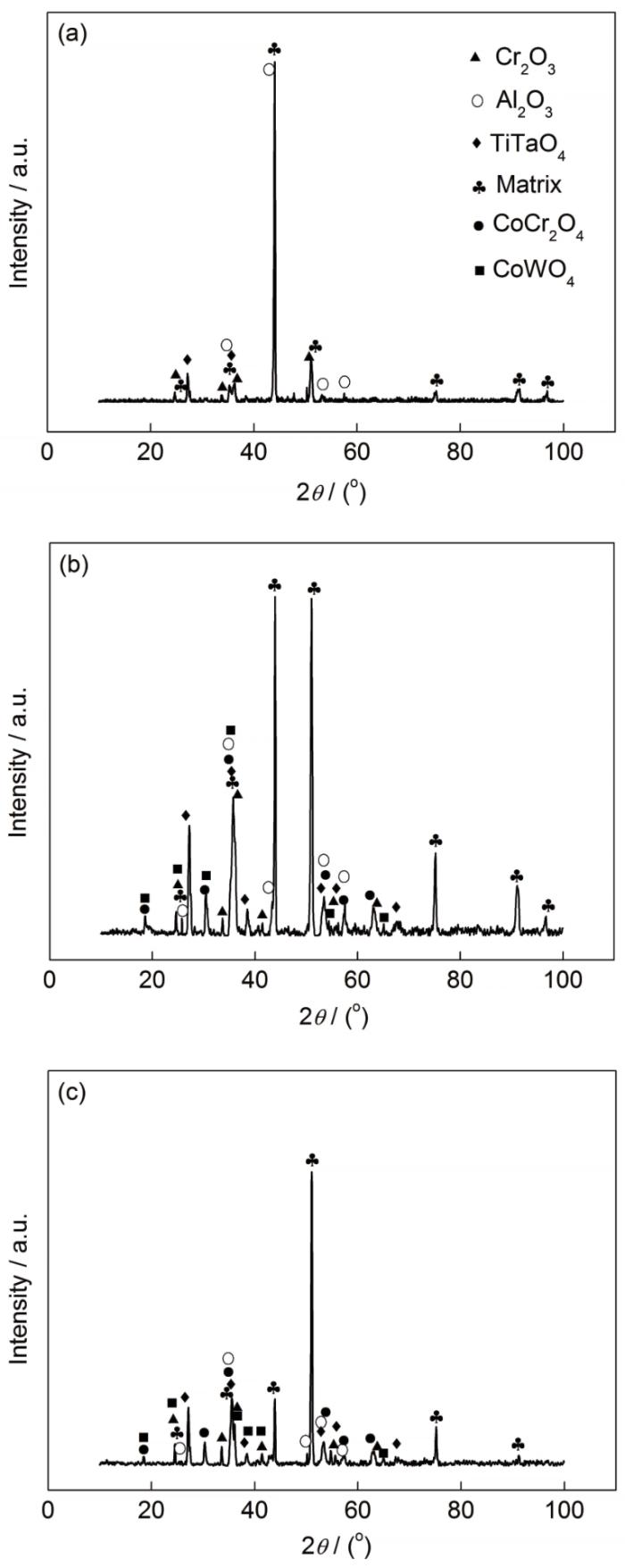

图1为Co-Al-W基高温合金经不同制度预氧化后的氧化层XRD谱。由图可知,900-PreO预氧化层主要为金红石结构的TiTaO4和刚玉结构的Cr2O3、Al2O3;而950-PreO和1000-LPreO预氧化层与900-PreO预氧化层不同,除刚玉结构的Cr2O3、Al2O3和金红石结构的TiTaO4之外,还具有尖晶石结构的CoCr2O4和黑钨矿结构的CoWO4。

图1

图1

不同制度预氧化Co-Al-W基高温合金氧化产物的XRD谱

Fig.1

XRD spectra of the oxide products in Co-Al-W-based superalloys after 900-PreO (a), 950-PreO (b) and 1000-LPreO (c) treatments

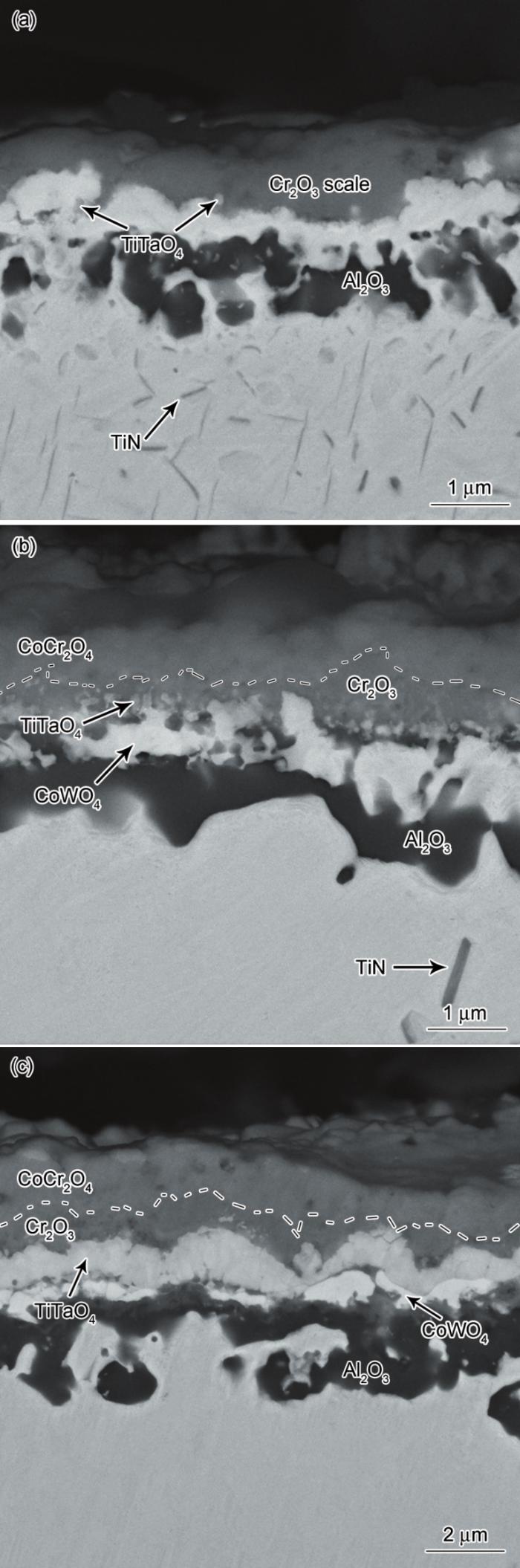

Co-Al-W基高温合金经不同制度预氧化后氧化层的截面形貌如图2所示。结合EDS分析可知,900-PreO预氧化层主要由连续的Cr2O3外层和内氧化Al2O3组成。而950-PreO和1000-LPreO预氧化层为CoCr2O4和Cr2O3外层,TiTaO4和掺杂Ta的CoWO4 (简化为CoWO4)中间层,Al2O3内层。值得关注的是,1000-LPreO预氧化层中TiTaO4连续分布于中间层,其厚度约为0.84 μm;而950-PreO中间层以CoWO4为主,TiTaO4呈颗粒状弥散分布。由于合金在大气中预氧化,900-PreO和950-PreO预氧化层内可观察到TiN (图2a和b)。3种预氧化层结构致密且与基体结合较好,未发现预氧化层开裂、孔洞和脱落等现象。此外,合金900-PreO预氧化层平均厚度约为2.22 μm,950-PreO约为4.08 μm,而1000-LPreO约为6.67 μm,1000-LPreO预氧化层最厚。

图2

图2

不同制度预氧化Co-Al-W基高温合金的氧化层背散射电子(BSE)像

Fig.2

Back-scattered electron (BSE) images of the oxide layer in Co-Al-W-based superalloy after 900-PreO (a), 950-PreO (b) and 1000-LPreO (c) treatments (Dash lines in Figs.2b and c show the boundaries between Cr2O3 and CoCr2O4)

2.2 预氧化合金的高温氧化行为

图3为未预氧化和不同制度预氧化Co-Al-W基高温合金在1000 ℃下的氧化动力学曲线。可见,900-PreO合金与NPreO合金的氧化增重相近;而950-PreO合金和1000-LPreO合金的氧化增重明显较小。NPreO合金的平均氧化速率为0.15 g/(m2·h),900-PreO、950-PreO和1000-LPreO合金的平均氧化速率分别为0.14、0.10和0.10 g/(m2·h)。NPreO、900-PreO和950-PreO合金氧化层脱落较少,脱落量小于0.1 g/m2,而1000-LPreO合金氧化层脱落相对较多。综上,950-PreO预氧化对合金抗高温氧化性能的改善最显著。

图3

图3

未预氧化和不同制度预氧化Co-Al-W基高温合金1000 ℃的氧化动力学曲线

Fig.3

Mass gain curves of Co-Al-W-based superalloys before and after different pre-oxidation treatments at 1000 ℃ (NPreO—no pre-oxidation)

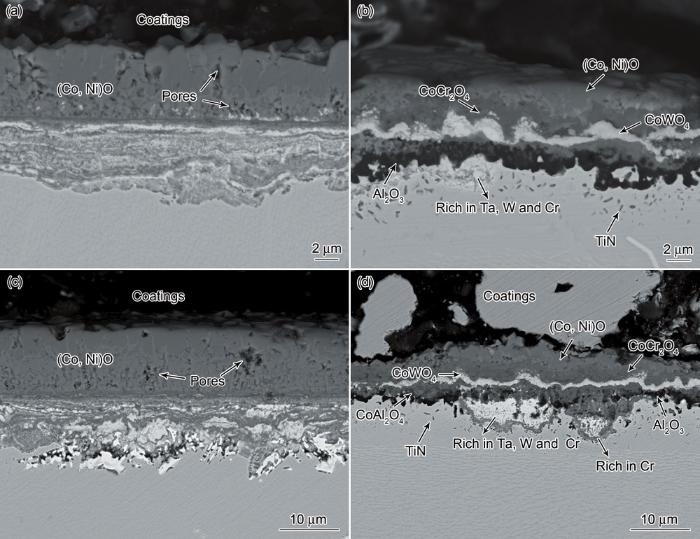

图4为未预氧化和不同制度预氧化合金1000 ℃氧化198 h后的氧化层截面形貌。可见,900-PreO、950-PreO与NPreO合金经1000 ℃氧化后的氧化层结构相近。结合EDS分析表明,合金氧化层均由CoO外层、以CoCr2O4和CoWO4为主的复杂氧化物中间层和以Al2O3为主的氧化内层组成。其中,CoWO4弥散分布,对元素扩散的阻碍能力较弱,而CoCr2O4中间层和Al2O3层连续,阻碍了合金快速氧化。

图4

图4

未预氧化和不同制度预氧化Co-Al-W基高温合金经1000 ℃氧化198 h后的氧化层BSE像

Fig.4

BSE images of the oxide layer in Co-Al-W-based superalloy before and after different pre-oxidation treatments oxidized at 1000 ℃ for 198 h

(a) NPreO (b) 900-PreO (c) 950-PreO (d) 1000-LPreO

1000-LPreO合金1000 ℃氧化198 h后的氧化层与其预氧化层差异较大,合金氧化产物主要为CoO。此外,合金内氧化严重,内氧化产物主要为Al2O3、CoCr2O4和CoWO4。1000 ℃氧化过程中,1000-LPreO合金氧化层发生脱落,氧化层重新形成。由于预氧化层消耗了近氧化层基体中Cr、Al等抗氧化元素的含量,导致保护性Cr2O3和Al2O3层形成受阻,故氧化层中无连续保护性氧化层形成。

综上,3种预氧化制度中,950-PreO合金氧化增重最小,氧化层结构致密且具有保护性CoCr2O4和Al2O3层,故950-PreO为最佳预氧化制度。基于此,下述热腐蚀实验选用预氧化制度为950-PreO。

2.3 950-PreO合金的热腐蚀行为

图5为NPreO和950-PreO合金在75%Na2SO4+25%NaCl腐蚀介质中800和850 ℃的腐蚀增重曲线。可见,NPreO合金前11 h腐蚀增重显著,而950-PreO合金腐蚀增重较小。若以单位时间合金腐蚀增重评价合金热腐蚀行为,NPreO和950-PreO合金的平均腐蚀增重速率如表2所示,800和850 ℃腐蚀11 h时,950-PreO合金的平均腐蚀速率仅为NPreO合金的10%~13%。而800和850 ℃腐蚀11~99 h时,950-PreO合金的平均腐蚀速率为NPreO合金的18%~23%。合金腐蚀层均未发生氧化物脱落、开裂等现象。从腐蚀增重的角度,950-PreO预氧化可显著改善Co-Al-W基高温合金的抗腐蚀行为。

图5

图5

NPreO和950-PreO预氧化Co-Al-W基高温合金的腐蚀动力学曲线

Fig.5

Mass gain curves of Co-Al-W-based superalloys exposed to 75%Na2SO4+25%NaCl at 800 and 850 ℃

表2 NPreO和950-PreO预氧化Co-Al-W基高温合金的平均腐蚀增重速率

Table 2

Treatment | 800 ℃ | 850 ℃ | ||

|---|---|---|---|---|

| 0~11 h | 11~99 h | 0~11 h | 11~99 h | |

| NPreO | 5.50±0.91 | 0.52±0.04 | 6.94±0.77 | 0.75±0.08 |

| 950-PreO | 0.68±0.17 | 0.12±0.04 | 0.76±0.17 | 0.14±0.07 |

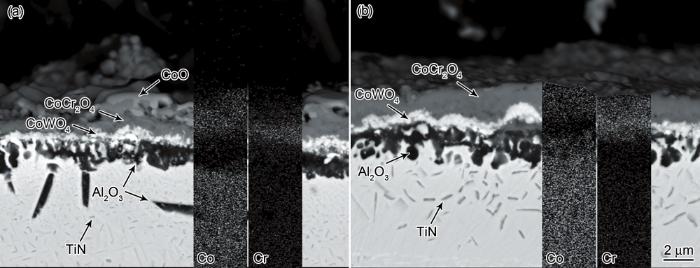

图6为NPreO和950-PreO合金在75%Na2SO4+25%NaCl介质中腐蚀99 h的腐蚀层截面形貌。800和850 ℃腐蚀下,950-PreO合金的腐蚀层厚度均小于NPreO合金。结合EDS分析表明,800 ℃腐蚀时,NPreO合金腐蚀外层为(Co, Ni)O,孔隙较多;腐蚀内层由多种复杂氧化物组成,未形成连续的Cr2O3和Al2O3层,合金腐蚀层的抗腐蚀能力较弱。而950-PreO合金腐蚀层结构与预氧化层结构相近,腐蚀层由CoO和CoCr2O4外层、以CoWO4为主的中间层和以Al2O3为主的内层组成。对比950-PreO预氧化层(图2b)可知,CoWO4和Al2O3层致密无孔隙,有效抑制了腐蚀介质进入合金基体。而EDS结果表明,渗入基体的腐蚀介质与Co、W、Ta和Cr等元素反应生成了Cr2O3和CoWO4等产物,阻止了合金的进一步腐蚀。

图6

图6

NPreO和950-PreO预氧化Co-Al-W基高温合金腐蚀99 h的腐蚀层BSE像

Fig.6

BSE images of the oxide layer in NPreO (a, c) and 950-PreO (b, d) treated Co-Al-W-based superalloy exposed to 75%Na2SO4+25%NaCl at 800 ℃ (a, b) and 850 ℃ (c, d) for 99 h

850 ℃腐蚀时,NPreO合金腐蚀层结构与800 ℃腐蚀时相似,腐蚀层由CoO外层和复杂氧化物内层组成。而950-PreO合金亦与预氧化层结构相近。不同的是,850 ℃腐蚀时连续Al2O3内层被破坏。这是由于850 ℃下腐蚀介质通过预氧化层进入合金基体的能力增强,腐蚀介质渗入预氧化内层,导致Al2O3层氧分压增大,Al2O3转变为CoAl2O4亦具有保护性。综上,950-PreO预氧化层有效阻止了腐蚀介质的渗入,大幅度降低了合金的腐蚀增重,改善了合金的抗热腐蚀性能。

3 分析讨论

3.1 预氧化对合金高温氧化行为的影响机制

不同制度预氧化Co-AL-W合金在1000 ℃氧化198 h后,900-PreO、950-PreO与NPreO合金的氧化层均由CoO外层、复杂氧化物中间层和Al2O3内层组成,说明该温度下合金氧化层结构与成分相关[22]。NPreO合金在1000 ℃氧化0.5 h时,其合金表面氧化产物为CoCr2O4[12]。随着氧化的进行,氧化层/合金基体界面附近的Cr含量降低而贫化,导致Co、Ta和W等元素向外扩散,形成不连续的CoWO4层。而当Ta和W等元素贫化时,CoCr2O4和CoWO4等氧化产物均不能稳定生长,即形成以CoO为外层的氧化层结构(图4a)。由图4b可知,900-PreO合金的氧化过程与NPreO合金相似。但900-PreO合金的预氧化层可阻碍元素在氧化层中的扩散,减缓合金氧化层增厚。图7a为900-PreO合金1000 ℃氧化2 h后的氧化层截面背散射电子(BSE)像。由图可知,900-PreO合金氧化外层由Cr2O3转变为CoCr2O4和CoO;其中CoO长大速率较快,导致合金的氧化增重相对显著。有报道[23,24]指出,1000 ℃氧化时Cr2O3易被氧化形成挥发性的CrO3,破坏合金氧化层的完整性。即1000 ℃时,900-PreO预氧化层中的Cr2O3进一步氧化而减薄,削弱了其对氧及金属元素扩散的阻碍作用。此外,900-PreO预氧化Al2O3层不连续(图2a),不具有保护性。结合上述2种因素,900-PreO预氧化层对O与金属元素扩散的阻碍能力较弱,氧化层增厚显著,故其平均氧化增重速率与NPreO合金相近。

图7

图7

900-PreO和950-PreO预氧化Co-Al-W基高温合金氧化2 h的氧化层BSE像

Fig.7

BSE images of the oxide layer in 900-PreO (a) and 950-PreO (b) treated Co-Al-W-based superalloy oxidized at 1000 ℃ for 2 h (Insets show the EDS mappings)

1000-LPreO预氧化层是根据各合金元素的极限氧分压不同,在氧分压较低的气氛中获得[10,25]。EDS分析可知,1000-LPreO预氧化层中Co含量较少,在1000 ℃氧化过程中,其氧化层增厚机制与NPreO合金差异较大。亦与900-PreO和950-PreO预氧化层不同,1000-LPreO预氧化层中TiTaO4层较厚且连续。有报道[26]指出,Ti氧化生成金红石结构的TiO2。随着氧化的进行,TiO2层中将产生大量裂隙,导致氧化层脱落。由此可见,金红石结构的TiTaO4间极易产生裂隙[11];循环氧化过程中,裂隙在热应力的作用下发生扩展,导致较厚且连续的TiTaO4层开裂,氧化层大面积脱落而失效。不仅如此,1000-LPreO预氧化层较厚,抗氧化元素的贫化导致氧化层修复困难,限制了1000-LPreO预氧化层对合金抗氧化的作用。

NPreO、900-PreO和950-PreO合金在1000 ℃氧化过程中,外层CoO长大速率较快,氧化层增厚显著,该层保护性较差[11]。而CoWO4层结构复杂且不连续(图4),O、Co和Cr元素易沿各氧化物之间的界面扩散,导致氧化层增厚显著。值得关注的是,氧化层中的CoCr2O4层连续,呈现阻碍氧和金属元素扩散之作用。经统计,合金氧化198 h后,CoCr2O4层厚度为4.16~5.45 μm,较厚的CoCr2O4层有益于进一步减弱氧化,降低氧化增重。此外,NPreO、900-PreO和950-PreO合金均形成了连续的Al2O3内层。表3为不同制度预氧化Co-Al-W基高温合金和1000 ℃氧化198 h后的平均Al2O3层厚度。可见,合金在1000 ℃氧化198 h后,Al2O3层厚度达1.70 μm,对金属元素扩散的阻碍作用显著,合金进一步氧化被抑制。900-PreO和950-PreO预氧化层中的Al2O3层厚度较小,对元素扩散的阻碍能力较弱,进而使得2种预氧化合金在1000 ℃氧化初期增厚显著。故延长预氧化时间,获得较厚的CoCr2O4和Al2O3层有利于进一步改善合金的抗氧化性能。

表3 Co-Al-W基高温合金的Al2O3层厚度

Table 3

| Treatment | Primary stage | 1000 ℃ oxidation for 198 h |

|---|---|---|

| NPreO | 0 | 1.78±0.34 |

| 900-PreO | 0.38±0.19 | 1.70±0.36 |

| 950-PreO | 0.89±0.26 | 1.88±0.28 |

| 1000-LPreO | 1.80±0.41 | - |

3.2 预氧化对合金热腐蚀行为的影响机制

NPreO合金的热腐蚀行为中,腐蚀介质渗入合金的速率较快,连续性氧化层形成受阻,合金腐蚀严重。相比NPreO合金,950-PreO合金腐蚀增重速率大幅下降,说明950-PreO可显著改善合金的抗热腐蚀性能。950-PreO合金800和850 ℃腐蚀99 h后的腐蚀层均与预氧化层结构相近,即950-PreO预氧化层在75%Na2SO4+25%NaCl介质中的稳定性较好,预氧化层具有优异的抗腐蚀性能.

950-PreO预氧化外层为CoCr2O4,在75%Na2SO4+25%NaCl介质中稳定;但氧化外层中Cr2O3含量较高,腐蚀过程中Cr2O3与腐蚀介质反应生成挥发性产物,形成孔洞[13]。故950-PreO预氧化层中的CoCr2O4层易失去保护作用。对比图2b和6b可知,950-PreO合金热腐蚀99 h后,CoWO4和Al2O3层仍稳定存在。950-PreO合金的CoWO4和Al2O3层平均厚度如表4所示。热腐蚀过程中CoWO4和Al2O3层增厚较少,说明该厚度的CoWO4和Al2O3层可有效阻止腐蚀介质渗入,预氧化层具有良好的抗热腐蚀性。尽管850 ℃腐蚀时,腐蚀介质渗入基体能力强,但Al2O3转变为CoAl2O4亦具有保护性。综上,950-PreO预氧化后,预氧化层中连续的CoWO4和Al2O3层有效抑制了腐蚀介质进一步腐蚀,保护了合金基体。因而,950-PreO降低了合金的腐蚀增重超过80 %,有效改善了合金的抗热腐蚀性能。

表4 950-PreO预氧化Co-Al-W基高温合金在800和850 ℃腐蚀99 h后CoWO4和Al2O3层厚度

Table 4

| Oxide scale | Primary stage | 800 ℃ | 850 ℃ |

|---|---|---|---|

| CoWO4 | 0.88±0.48 | 0.93±0.29 | 0.98±0.24 |

| Al2O3 | 0.89±0.22 | 1.16±0.40 | 1.01±0.39 |

4 结论

(1) 900 ℃常氧分压、950 ℃常氧分压和1000 ℃低氧分压预氧化后,Co-Al-W基高温合金的预氧化层结构致密,900 ℃常氧分压预氧化形成了保护性Cr2O3外层,而950 ℃常氧分压和1000 ℃低氧分压下合金的预氧化外层为CoCr2O4和Cr2O3;950 ℃常氧分压和1000 ℃低氧分压预氧化均形成了连续的Al2O3层。

(2) 经950 ℃常氧分压预氧化合金在1000 ℃氧化时,氧化产物脱落较少,氧化增重减缓,改善了合金抗氧化性能。而其它2种预氧化层对合金抗氧化性能的改善不明显。

(3) 经950 ℃常氧分压预氧化合金在1000 ℃氧化时,CoCr2O4和Al2O3层连续且致密,可抑制合金快速氧化。而经900 ℃常氧分压预氧化后合金在1000 ℃氧化时,外层Cr2O3进一步氧化而减薄,削弱了其对氧及金属元素扩散的阻碍。经1000 ℃低氧分压预氧化后合金在1000 ℃氧化时,连续的TiTaO4层易开裂使得氧化层脱落。

(4) 75%Na2SO4+25%NaCl腐蚀介质中,经950 ℃常氧分压预氧化合金在800和850 ℃下的腐蚀增重仅为未预氧化合金的12%~18%。这是由于950-PreO合金预氧化层中的CoWO4和Al2O3层有效抑制了腐蚀介质渗入合金基体,提高了合金的抗热腐蚀能力。